Metali bir cerrahın neşterinin hassasiyetiyle kesen bir alet hayal edin. Lazer kesim teknolojisi, yüksek kaliteli kesimler, inanılmaz hız ve çeşitli malzemelerde çok yönlülük sunarak tam olarak bunu vaat ediyor. Ancak bunun dezavantajları nelerdir? Bu makalede, lazer kesimin avantajlarını ve sınırlamalarını inceleyerek bu gelişmiş yöntemin üretim süreçlerinde nasıl devrim yaratabileceğini anlamanıza yardımcı olacağız. Lazer kesimin ihtiyaçlarınız için doğru çözüm olup olmadığını keşfetmeye hazır olun!

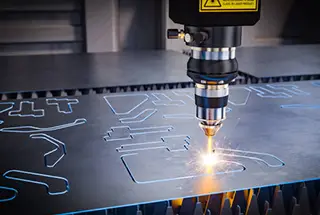

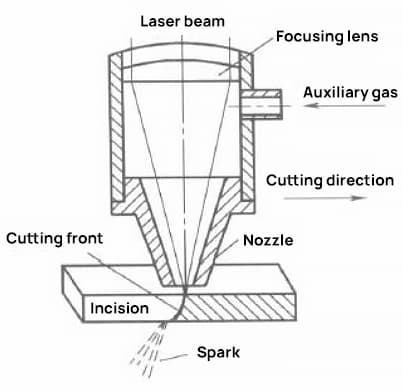

Lazer kesim, üzerinde çalışılan malzemeyi hızla eritmek, buharlaştırmak veya tutuşma noktasına ulaşmak için odaklanmış bir lazer ışınının kullanılmasını içerir. Erimiş veya buharlaşmış malzeme daha sonra kesme işlemini tamamlamak için yardımcı bir hava akımı ile uzaklaştırılır.

Ayrıca bakınız:

Lazer ışını çok küçük bir noktaya odaklanabilir, bu da konsantre bir ısı kaynağı ve yüksek radyasyon yoğunluğu sağlar. Bu, lazer kesimi oksiasetilen alevli kesim ve plazma kesim gibi geleneksel kesim yöntemlerinden ayıran özelliktir.

Yüksek kaliteli kesimleri, hızlı kesim hızı, esnekliği ve çok çeşitli malzemelerle çalışma kabiliyetiyle lazer kesim, imalat endüstrisini geliştirme ve dönüştürme trendiyle uyumludur.

Lazer kesim prensibi

| Süreç Türü | Açıklama |

| Füzyon Kesim | Süreç, gelen lazer ışınının, lazer ışınının üzerine yönlendirilmesini içerir. metal sac. Lazer gücü belirli bir kritik değere ulaştığında, lokalize alanın erimesine neden olarak istenen kesme etkisini elde eder. |

| Buharlaştırma Kesimi | Bu yöntem, malzemeyi ısıtmak için yüksek güç yoğunluklu bir lazer ışını kullanır ve ısı iletimi nedeniyle erimenin oluşturduğu çapak ve cürufu önler. Malzemenin bir kısmı buharlaşarak yok olur ve işlenmiş malzeme kenarları oldukça estetik görünür. |

| Oksidasyon Kesimi | Nozülden püskürtülen oksijen lazer ışını tarafından tutuşturulur ve ısıl işlem üreten yoğun bir kimyasal reaksiyona neden olur. Isı hasarına eğilimli kırılgan malzemeler için lazer ışını hızlı, kontrollü kesim için kullanılır, bölgede önemli bir termal gradyan ve mekanik deformasyon yaratarak malzemede çatlak oluşumuna yol açar. Bu işlem aynı zamanda kontrollü kırma kesimi olarak da bilinir. |

Ayrıca bakınız:

| Avantajlar | Belirli Özellikler |

| Üstün Kesim Kalitesi | Küçük bir lazer noktası ve yüksek enerji yoğunluğu ile karakterize edilen lazer kesim, yüksek hızlı kesim ve dolayısıyla mükemmel kesim kalitesi sağlar. |

| Yüksek Kesme Verimliliği | Lazerlerin iletim özellikleri nedeniyle, lazer kesim makineleri tipik olarak bir veya daha fazla CNC çalışma tezgahı ile donatılmıştır. Tüm kesim süreci tamamen bilgisayar kontrollü olabilir. Sadece CNC programını değiştirerek, farklı şekillerdeki parçaları kolayca kesebilirsiniz. Bu kurulum hem iki boyutlu hem de üç boyutlu kesime izin verir. |

| Hızlı Kesim Hızı | Yüksek enerji yoğunluğu ve temassız yapısı sayesinde lazer kesim, kesilen malzemeyi hızla eritebilir, buharlaştırabilir, ablate edebilir veya tutuşturabilir, bu da hızlı bir kesim hızı sağlar. |

| Temassız Kesim | Lazer kesim sırasında, kesme torcu iş parçasına temas etmez ve takım aşınmasını ortadan kaldırır. Farklı şekillerdeki parçaları işlerken, "takımları" değiştirmeye gerek yoktur. Sadece lazerin çıkış parametrelerini ayarlamanız gerekir. Lazer kesim düşük gürültü, minimum titreşim üretir ve kirlilik yaratmaz. |

| Kesme Malzemesinde Çok Yönlülük | Oksiasetilen kesim ve plazma kesim gibi geleneksel kesim teknolojileriyle karşılaştırıldığında, lazer kesim daha geniş bir malzeme çeşitliliğiyle çalışabilir. Buna metaller, metal olmayanlar, metal bazlı ve metal bazlı olmayan kompozit malzemeler, deri, ahşap ve elyaflar dahildir. |

| Kesim yöntemi: | Kısa tanıtım | Lazer kesim ile karşılaştırma |

| Termal kesim | Oksijen-yanıcı gaz (asetilen gibi) gibi kesme ve plazma kesim | Geniş kesim, büyük ısıdan etkilenen alan, belirgin iş parçası termal deformasyonu, metalik olmayan kesmeye izin verilmez. |

| Talaşlı İmalat | Mekanik damgalama, kesme, testere ile kesme ve diğer işleme yöntemleri | Bıçak deformasyonuna, çapak ve aşınmaya, geniş kesiğe, düşük malzeme kullanım oranına, operatör güvenliği için büyük tehdide ve ciddi gürültü ve toz kirliliğine neden olacaktır. |

| Elektrikli işleme | Genel olarak, elektrik korozyonu ve çözünme etkisini kullanan EDM ve elektrokimyasal işleme olmak üzere iki yöntem vardır. Çoğunlukla sert malzemelerin iyi çentik pürüzlülüğü ile ince işlenmesinde kullanılırlar. | Kesme hızı, lazer kesimden birkaç kat daha yavaştır. |

| Su kesme | Su 2700 ~ 5500kg/cm'ye kadar basınçlandırıldığında2küçük çaplı safir nozul tarafından oluşturulan yüksek basınçlı su akışı ile birçok malzeme kesilebilir. | Çok sayıda sarf malzemesi, yüksek işletme maliyetleri, karmaşık süreçler ve düşük doğruluk. |