Lazer kesim üretimde devrim yarattı, ancak en gelişmiş makineler bile sorunlarla karşılaşıyor. Bu blog yazısında, lazer plaka kesim makinelerinin karşılaştığı yaygın sorunları ele alıyor ve adım adım sorun giderme çözümleri sunuyoruz. Uzman makine mühendisimiz, kesim hatalarından anormal seslere kadar her sorunu açıklıyor, net açıklamalar ve pratik çözümler sunuyor. İster operatör ister bakım uzmanı olun, bu kılavuz lazer kesim makinesi sorunlarını hızlı bir şekilde teşhis etmenize ve çözmenize yardımcı olarak optimum performans sağlamanıza ve arıza süresini en aza indirmenize yardımcı olacaktır.

Lazer kazıma ve kesme makineleri, malzeme işlemede eşsiz hassasiyet, hız ve çok yönlülük sunarak çeşitli sektörlerde vazgeçilmez araçlar haline gelmiştir. Ancak bu sofistike makineler, performanslarını bozabilecek bir dizi sorunla karşılaşabilir. Bu kılavuz, kullanıcıların lazer kazıma ve kesme makinelerinde karşılaşılan yaygın sorunları ele almalarına yardımcı olmak için kapsamlı sorun giderme yöntemleri sunmaktadır. Kullanıcılar bu sorunları sistematik olarak belirleyip çözerek optimum makine performansı ve uzun ömürlülük sağlayabilirler.

Doğru sorun giderme, lazer kazıma ve kesme makinelerinin verimliliğini ve etkinliğini korumak için çok önemlidir. Sorunların derhal tespit edilmesi ve ele alınması, küçük sorunların büyük sorunlara dönüşmesini önleyebilir ve böylece arıza süresini ve onarım maliyetlerini azaltabilir. Düzenli sorun giderme ve bakım aynı zamanda gravürlerin ve kesimlerin kalitesini artırarak tutarlı ve yüksek kaliteli sonuçlar elde edilmesini sağlar.

Lazer kazıma ve kesme makineleri, doğru çalışması için hassas hizalama, kalibrasyon ve temiz bileşenlere ihtiyaç duyan karmaşık sistemlerdir. Örneğin, yanlış hizalamalar veya kirlenme yanlış hizalanmış gravürler, net olmayan görüntüler ve aşırı ısınma gibi sorunlara yol açabilir. Kullanıcılar bu kılavuzda özetlenen sorun giderme adımlarını izleyerek bu sorunları sistematik bir şekilde ele alabilir ve makinelerinin sorunsuz ve verimli bir şekilde çalışmasını sağlayabilir.

Lazer Hizalama: Doğru gravürler ve kesimler için doğru lazer hizalaması çok önemlidir. Yanlış hizalanmış lazerler düzensiz veya yanlış gravürlere neden olabilir ve bu da nihai ürünün kalitesini tehlikeye atabilir. Lazer hizalamasının düzenli olarak kontrol edilmesi ve ayarlanması hassasiyet ve tutarlılık sağlar.

Toz ve Kirlenme: Toz ve kalıntılar makinenin bileşenleri üzerinde birikerek performansını etkileyebilir. Örneğin, lazer merceği üzerindeki toz lazer ışınını dağıtarak net olmayan gravürlere yol açabilir. Optimum performansı korumak için makinenin bileşenlerinin, özellikle de lens ve aynaların düzenli olarak temizlenmesi gerekir.

Aşırı ısınma: Aşırı ısınma, lazer kazıma ve kesme makinesine ciddi şekilde zarar vererek maliyetli onarımlara ve uzun süreli duruşlara yol açabilir. Uygun havalandırma ve soğutma sistemlerinin mevcut olduğundan emin olmak aşırı ısınmayı önlemek için kritik önem taşır. Makinenin sıcaklığının izlenmesi ve aşırı ısınma belirtilerinin derhal ele alınması olası tehlikeleri azaltabilir.

Lazer gravürlerin yanlış hizalanmış göründüğü bir senaryo düşünün. Bu sorun lazerin kendisinin yanlış hizalanmasından kaynaklanıyor olabilir. Bu sorunu gidermek için kullanıcı, makinenin dahili hizalama araçlarını veya bir lazer hizalama cihazını kullanarak lazer hizalamasını kontrol etmelidir. Lazer ışını amaçlanan yol ile doğru şekilde hizalanana kadar ayarlamalar yapılmalıdır.

Bir başka yaygın senaryo da kirli bir lazer merceğinden kaynaklanabilecek belirsiz veya silik gravürlerdir. Bu durumda, kullanıcı lensi uygun bir lens temizleme solüsyonu ve tüy bırakmayan bir bezle dikkatlice temizlemeli ve geride kalıntı kalmadığından emin olmalıdır.

Doğru sorun giderme, operatörlerin güvenliğine ve makinenin uzun ömürlü olmasına katkıda bulunur. Aşırı ısınma veya kırık lensler gibi sorunların derhal tespit edilmesi olası tehlikeleri önleyebilir ve makinenin kullanım ömrünü uzatabilir. Yaygın sorunları ve çözümlerini anlamak, kullanıcıların rutin bakım yapmalarını ve ne zaman profesyonel onarım isteyecekleri konusunda bilinçli kararlar vermelerini sağlar.

Özetle bu kılavuz, kullanıcıların lazer kazıma ve kesim makinelerinin bakımını yapmalarına yardımcı olacak temel sorun giderme tekniklerini sunarak sürekli olarak yüksek kaliteli sonuçlar elde etmelerini sağlar. Yaygın sorunları sistematik bir şekilde ele alarak, kullanıcılar ekipmanlarının performansını ve kullanım ömrünü en üst düzeye çıkarabilir ve sonuçta üretkenliklerini ve verimliliklerini artırabilirler.

1.1. Kesim keskin köşelere sahiptir Çözüm adımları

Çözüm adımları (bir önceki adım etkisizse, bir sonraki adıma geçin):

1.2. Ondülasyon kesme sorunu

Çözüm adımları (bir önceki adım etkisizse, bir sonraki adıma geçin):

1.3 Zayıf kesim hassasiyeti

Çözüm adımları (bir önceki adım etkisizse, bir sonrakine geçin):

1.4 Anormal gürültü sorunları

Çözüm adımları (bir önceki adım etkisizse, bir sonrakine geçin):

1.5 Diyagonal tutarsızlık

Çözüm adımları (bir önceki adım etkisizse, bir sonrakine geçin):

1.6 X ekseni, Y ekseni ve Z ekseni hareketinin durması

Çözüm adımları (bir önceki adım etkisizse, bir sonrakine geçin):

1.7 Kesme etkisi sorunları

Çözüm adımları:

Yapısal çelik: O ile kesme2

| Kusurlar | Olası Nedenler | Çözümler |

| Çapaksız, tutarlı giriş çizgileri | Uygun güçUygun kesme hızı | |

| Belirgin alt giriş çizgisi kayması, daha geniş alt çentik | Kesme hızı çok yüksekKesme gücü çok düşükGaz basıncı çok düşükOdak çok yüksek | Kesme hızını azaltınKesme gücünü artırınGaz basıncını artırınOdaklamayı düşürün |

| Alt çapaklar cürufa benzer, damlacık şekli oluşturur ve çıkarılması kolaydır | Kesme hızı çok yüksekGaz basıncı çok düşükOdak çok yüksek | Kesme hızını azaltınGaz basıncını artırınOdaklamayı düşürün |

| Bağlı metal çapaklar bütün bir parça olarak çıkarılabilir | Çok yükseğe odaklanın | Odağı düşürün |

| Alt yüzeydeki metal çapakların çıkarılması zordur | Kesme hızı çok yüksekGaz basıncı çok düşükSaf olmayan gazOdak çok yüksek | Kesme hızını azaltınGaz basıncını artırınDaha saf gaz kullanınOdaklamayı düşürün |

| Sadece bir tarafta çapak | Yanlış lazer koaksiyel hizalamaNozul deliği hatası | Lazer koaksiyel hizalamasını ayarlayınNozulu değiştirin |

Üstten fırlatılan malzeme | Güç çok düşükKesme hızı çok yüksek | Gücü artırınKesme hızını azaltın |

| Kesim yüzeyi hassas değil | Gaz basıncı çok yüksekNozul hasarlıNozul çapı çok büyükZayıf malzeme kalitesi | Gaz basıncını azaltınNozulu değiştirinUygun nozul takınPürüzsüz ve düz yüzeyli malzemeler kullanın |

Paslanmaz çelik: Yüksek basınçlı N ile kesme2

| Kusurlar | Olası Nedenler | Çözümler |

| Damlacık şeklinde küçük, düzenli çapaklar üretme | Odak çok düşükKesim hızı çok yüksek | Odağı yükseltinKesim hızını azaltın |

Her iki tarafta uzun, düzensiz, filament benzeri çapaklar ve geniş plaka yüzeyi renk değişikliği | Kesme hızı çok düşükOdak çok yüksekGaz basıncı çok düşükMalzeme çok sıcak | Kesme hızını artırınOdaklamayı düşürünGaz basıncını artırınMalzemeyi soğutun |

Kesme kenarının sadece bir tarafında uzun, düzensiz çapaklar | Yanlış lazer koaksiyel hizalamaOdak çok yüksekGaz basıncı çok düşükHız çok düşük | Lazer koaksiyel hizalamasını ayarlayınOdaklamayı düşürünGaz basıncını artırınHızı artırın |

| Kesici kenar sarıya döner | Azot gazındaki oksijen safsızlıkları | Yüksek kaliteli nitrojen gazı kullanın |

| Işın başlangıç noktasında ayrılıyor | İvme çok yüksekOdak çok düşükEritilmiş malzeme düzgün şekilde dışarı atılmıyor | İvmeyi azaltınOdaklamayı artırınYuvarlak delikler açın |

| Kaba kerf | Nozul hasarlıLens kirli | Başlığı değiştirinLensi temizleyin ve gerekirse değiştirin |

Üstten fırlatılan malzeme | Güç çok düşükKesim hızı çok yüksekGaz basıncı çok yüksek | Gücü artırınKesim hızını azaltınGaz basıncını azaltın |

1.8 Bileşen paraziti sorunu

Çözüm adımları (bir önceki adım etkisizse bir sonraki adıma geçin):

Öncelikle bir karar verin, kalite kontrol denetçilerine danışın, çizimleri inceleyin, bileşen çizimle eşleşmiyorsa depoya iade edin ve nitelikli bir bileşenle değiştirin. Çizimle eşleşiyorsa, çizimi doğrulamak ve belirli bir çözüm sağlamak için teknik destek personeline danışın. Potansiyel çözümlerin listesi:

1.9 Kurulum sorunları

Çözüm adımları:

1.10 Girişim sorunları

Çözüm adımları:

1.11 Soğutucu alarmı

Çözüm adımları (bir önceki adım etkisizse bir sonraki adıma geçin):

1.12 Z ekseni limit alarmı

Çözüm adımları (bir önceki adım etkisizse bir sonraki adıma geçin):

1.13 Sürücü alarmı

Çözüm adımları:

1.14 Açma sorunu

Çözüm adımları:

1.15 Kesme yazılımı hatası

1.16 Kablolama hatası

2.1 Manuel ayna ile zayıf kesim hassasiyeti

Çözüm adımları (bir önceki adım etkisizse bir sonraki adıma geçin):

2.2 Elektrikli ayna ile zayıf kesim hassasiyeti

Çözüm adımları (bir önceki adım etkisizse bir sonraki adıma geçin):

2.3 Kesim başlangıç noktaları çakışmıyor

Çözüm adımları (bir önceki adım etkisizse bir sonraki adıma geçin):

2.4 Oluk kesimi sorunu

Bölüm 1 Boru Kesme Makinesi Problemi 1.2'ye bakınız.

2.5 Büyük kenar bulma hatası

Çözüm adımları (bir önceki adım etkisizse bir sonraki adıma geçin):

2.6 Girişim sorunu

Bölüm 1'e bakınız Sac Kesimi Makine Problemi 1.10.

2.7 Su soğutma makinesi alarmı

Bölüm 1 Sac Kesme Makinesi Problemi 1.11'e bakınız.

2.8 Z ekseni limit alarmı

Bölüm 1 Sac Kesme Makinesi Problemi 1.12'ye bakınız.

2.9 Sürücü alarmı

Bölüm 1 Sac Kesme Makinesi Problemi 1.13'e bakınız.

2.10 Açma sorunu

Bölüm 1 Sac Kesme Makinesi Problemi 1.14'e bakınız.

2.11 Kesme yazılımı hatası

Bölüm 1 Sac Kesme Makinesi Problemi 1.15'e bakınız.

2.12 Kablolama hatası

Bölüm 1 Sac Kesme Makinesi Problemi 1.16'ya bakınız.

Lazer endüstrisinin gelişimi ve alt sektör taleplerindeki değişikliklerle birlikte, yüksek güçlü lazer kesim ekipmanları giderek pazarın ilgi odağı haline gelmiştir.

Hız ve kalınlık açısından benzersiz avantajlara sahip olan yüksek güçlü lazer kesim, artık pazarda yaygın olarak kabul görmektedir.

Ancak yüksek güçlü lazer kesim teknolojisi henüz yaygın olarak kullanılmaya başlandığı için bazı operatörler bu kesim işlemini yönetme konusunda tam olarak yetkin değildir ve üretimde hata ayıklama sırasında sorunlarla karşılaştıklarında genellikle ne yapacaklarını bilemezler.

Yüksek güçlü kesimde bu sorunları gidermek için kesim işlemi teknisyenleri, doğru ayarı yapmanıza yardımcı olacak birkaç sorun giderme ipucu sunar lazer kesim süreç parametreleri (Şekil 1).

Bu sadece kusurlu iş parçalarının neden olduğu kayıpları azaltmakla kalmayacak, aynı zamanda maliyet etkinliğinizi başka bir açıdan da artıracaktır.

Yüksek güçlü lazerlerin kesme işlemi sırasında kusurlu iş parçaları üretmesinin birçok nedeni vardır. Ana sorunlar aşağıdaki dört açıdan teşhis edilebilir.

Kötü kesim sonuçları tespit edilirse, öncelikle aşağıdaki sorunları kontrol edin:

1. Lensler kirlenmiş mi?

2. Nozul hasarlı mı?

3. Işık nozül üzerinde ortalanmış mı?

4. Seramik gövdede herhangi bir sızıntı veya hasar var mı?

1. Olası nedenler:

Yanlış nozul seçimi-çok büyük bir nozul; yanlış hava basıncı ayarı-çok yüksek basınç nedeniyle çizgilerle aşırı yanma; yanlış kesme hızı-çok yavaş veya çok hızlı hız nedeniyle aşırı yanma.

2. Çözümler:

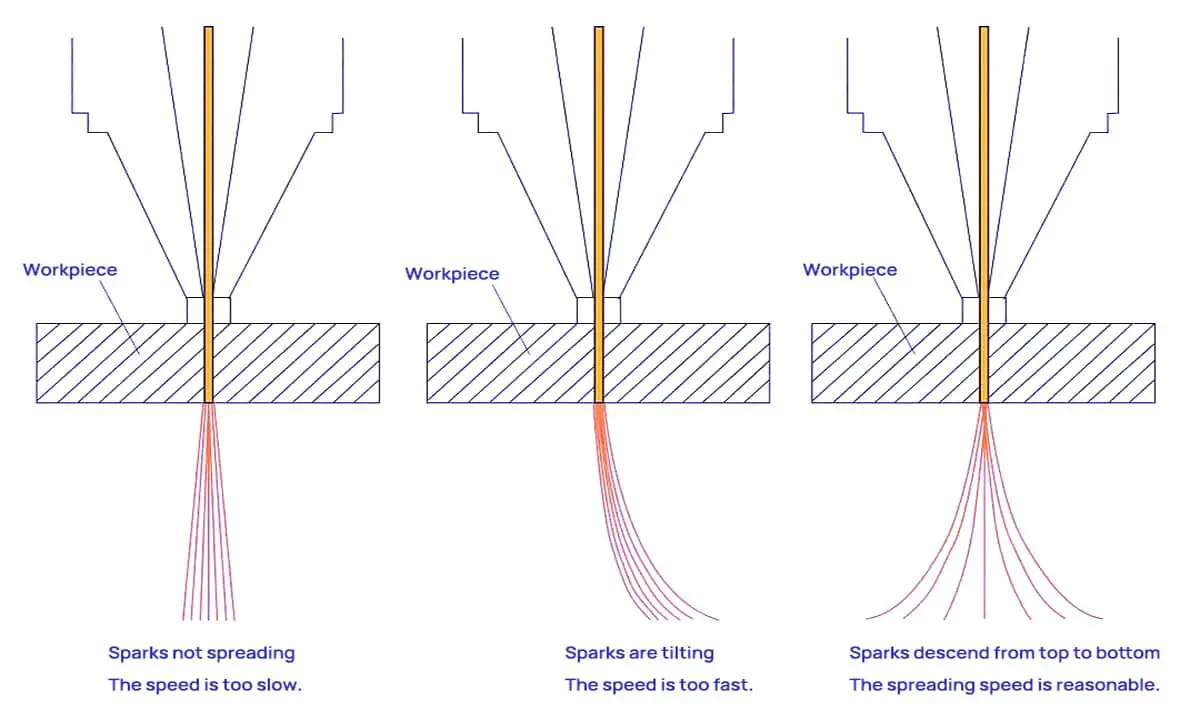

Memeyi değiştirin, daha küçük çaplı bir meme seçin, örneğin 16 mm karbon çeliği parlak kesim için yüksek hızlı bir D1.4 meme ve 20 mm karbon çeliği parlak kesim için yüksek hızlı bir D1.6 meme; azaltın kesme havası Kesilen bölüm kalitesini iyileştirmek için basınç; kesme hızını ayarlayın, böylece güç Şekil 2'de gösterilen etkiyi elde etmek için kesme hızıyla eşleşir.

1. Olası Sebepler:

Kullanılan nozul çok küçük olabilir, kesme odağı uyumsuz olabilir; hava basıncı çok düşük veya çok yüksek olabilir, kesme hızı çok yüksek olabilir; plakanın malzeme kalitesi kötü olabilir, plaka kalitesi kötü olabilir, küçük nozullar cürufu temizlemekte zorlanabilir.

2. Çözümler:

Daha büyük çaplı bir nozul ile değiştirin, odağı uygun konuma ayarlayın; hava akışı uygun olana kadar hava basıncını artırın veya azaltın; kaliteli plaka malzemesi seçin. Bu, Şekil 3'te gösterilen etkiyi elde edebilir.

1. Olası Sebepler:

Nozul çapı, işleme gereksinimlerini karşılamak için çok küçüktür; olumsuz defocus uyumsuzdur ve artırılıp uygun konuma ayarlanmalıdır; hava basıncı çok düşüktür, bu da alt çapaklara ve yetersiz kesime neden olur.

2. Çözümler:

Hava akışını artırmak için daha büyük çaplı bir nozul kullanın; kesme bölümünün alt konuma ulaşmasını sağlamak için negatif odaklamayı artırın; alt çapakları azaltmak için hava basıncını artırın. Bu, Şekil 4'te gösterilen etkiyi elde edebilir.

(1) Uygun Kesme Hızı: Kesme kıvılcımları aşağıya doğru dağılarak altta kalıntı bırakmayan pürüzsüz bir kesme yüzeyi elde edilmesini sağlar.

(2) Aşırı Kesme Hızı: Kesme kıvılcımları eğilir.

(3) Yetersiz Kesme Hızı: Kesme kıvılcımları dağılmaz ve az sayıda olup bir arada kümelenir.

Bu sorunlara yanıt olarak, lazer kesim makinesinin gücü (bkz. Şekil 6) mevcut sac metal işleme pazarında en yaygın kullanılan 20.000 ila 30.000 watt ile uyumludur. İki taraflı servo motorlar sayesinde yüksek hızlar, hassas konumlandırma ve sorunsuz çalışma sunar.

Yüksek kesme hızı önemli bir avantajdır lazer avantajı kesim ve birçok sac işleme kullanıcısının lazer kesicileri seçmesinin birincil nedenidir. Ancak daha hızlı olmak her zaman daha iyi değildir. Yalnızca uygun kesme hızı kontrol edilerek pürüzsüz, cürufsuz bir kesim yüzeyi ve yüksek kaliteli iş parçaları elde edilebilir.

Lazerin gücü, lazer ekipmanının sac levhayı kesme hızını etkiler ve bu kesme hızı da sac levhanın kalitesini etkiler. sac metal kesme. Sabit altında lazer gücü'de optimum bir kesme hızı aralığı mevcuttur. Çok hızlı veya çok yavaş hızlar, kesilen kesitin düzgünlüğünü olumsuz etkileyebilir.

Lazer kesim makineler kullanım sırasında sık sık arızalarla karşılaşır. Bir profesyonelin rehberliği olmadan, lazer kesim ekipmanındaki sorunun kaynağını doğru bir şekilde belirlememiz zor olabilir. Bunu anlamak için yalnızca kendi deneyimlerimize güvenebiliriz.

Ancak, bazı sorunlar ilk kez ortaya çıktığında, üreticinin satış sonrası desteğine danışırken kendimizi kaybolmuş hissedebilir ve hatta sorunu net bir şekilde tanımlamakta zorlanabiliriz.

Size yardımcı olmak için, bazı yaygın lazer kesim makinesi sorunlarını ve bunların ilgili kaynaklarını veya çözümlerini dikkatlice seçtim.

1. Kötü kesim kalitesi veya kesememe mi?

Olası nedenler arasında düşük güç ayarları, küçük potansiyometre ayarları, yanlış hizalanmış optikler, kirli lensler, yanlış takılmış odak lensleri, odak uzaklığı sorunları yer alır, lazer gücü besleme sorunları, lazer tüpü güç zayıflaması, yüksek su sıcaklığı ve dengesiz voltaj. Bu sorunları gerçek duruma göre adım adım ele alın.

2. Cihaza bağlanılamıyor mu?

Kart sürücülerinin yüklü olup olmadığını, USB veya Ethernet kablolarının düzgün bağlanıp bağlanmadığını, kabloların hasarlı olup olmadığını, adaptör kartının arızalı olup olmadığını ve kartla ilgili diğer sorunları kontrol edin.

3. Makine açıldığında yanlış orijine mi dönüyor?

Başlangıç anahtarı arızalı olabilir.

4. Kesim şekli deformasyonu ve üst üste binen kesimler?

Olası nedenler arasında gevşek senkron çark vidaları, kırık motor kabloları, arızalı bir motor, sürücü sorunları ve voltaj sorunları yer alır.

5. Cihaz çalışmıyor ve açıldığında iç devre kesici atıyor mu?

Acil durdurma düğmesinin serbest bırakılıp bırakılmadığını, harici devrenin bağlı olup olmadığını, cihazın dahili devre kesicisinin kapalı olup olmadığını ve açılırken bir "pop" sesi duyup duymadığınızı kontrol edin. Eğer öyleyse, ana kontaktörü ve kontrol transformatörünü kontrol edin.

Ayrıca, lazer güç kaynağında kısa devreye neden olan su koruma sistemindeki su sızıntısını (örneğin, lazer güç kaynağının hemen altına monte edilen JGHY12570 su koruması), 107 su pompasında kısa devre veya küçük boyutlu bir iç devre kesici kullanımını kontrol edin.

6. Yüksek voltajlı tel arkları?

Bu sorun oldukça sıkıntılı olabilir. Yüksek gerilim telinin üzerine yüksek gerilim yalıtım manşonu eklenmesi önerilir.

7. Grafik boyutu çok büyük veya çok küçük mü kesiliyor?

Çıktı grafik boyutunun tutarlı olup olmadığını, Z ekseni yükseklik konumunda değişiklik olup olmadığını ve kalibrasyon dosyalarının ayarlanması gerekip gerekmediğini kontrol edin.

8. Merkezde ve kesilmiş görüntünün etrafında farklı renkler mi var?

Odaklama katsayısını ve W ekseni odak noktasını ayarlayın.

9. İşaretleme sırasında hasarlı işaretler veya daha kaba noktalar?

Dinamikleri ve DA kartını kontrol edin.

10. İşaretleme grafik konumu ofseti?

Tarama aynasında X veya Y ekseni yer değiştirmesini kontrol edin, merkez noktasını bulun ve XY ekseni konumunu gerçek ofset yönüne göre ayarlayın.

11. Tarama aynasının XY ekseni güç verildiğinde rastgele sallanıyor ve dinamik motor anormal sesler çıkarıyor?

12±15V anahtar güç kaynağını değiştirin; ±12±28V anahtar güç kaynağını değiştirin.

12. Lazer çıkışı yok mu?

Soğutucunun dönüş suyu akışının normal olup olmadığını, W ekseni konumunda değişiklik olup olmadığını, DC48V32A lazer güç kaynağının düzgün çalışıp çalışmadığını ve lazer tüpüyle ilgili diğer sorunları kontrol edin.

13. Güç açıldığında kontrol panelinde ekran yok mu?

5V12V24V anahtar güç kaynağının düzgün çalışıp çalışmadığını kontrol edin ve ekran panelini inceleyin.

14. Kontrol paneli arızalanıyor ve makine açıldığında başlangıç konumuna dönmüyor mu?

Çevrimdışı kontrol kartını değiştirin.

15. Z ekseni malzemeyi beslemiyor veya zayıf hareket ediyor mu?

Olası nedenler arasında Z ekseni besleme motoruyla ilgili sorunlar, sürücü sorunları, rulmanlar veya tıkanmaya neden olan yabancı cisimler yer alır.

16. Cam tüp ışık yaymaz mı?

Cam tüpün çıkış kontrolü temel olarak lazer tüpü, lazer güç kaynağı, su sirkülasyon sistemi ve çıkış sinyalini içerir. Çıkış sinyali, kontrol kartından gelen PWM çıkış sinyali, su koruma sinyali ve kapı anahtarı sinyalinden oluşur.

Lazer tüpü ışık yaymazsa, lazer tüpüne, lazer güç kaynağına, su sirkülasyon sistemine ve çıkış sinyaline odaklanın.

İlk olarak, lazer güç kaynağının normal çalışıp çalışmadığını, lazer tüpünün iç ve dış borularında herhangi bir anormallik olup olmadığını ve su sirkülasyon sisteminin normal olup olmadığını kontrol edin.

Değilse, değiştirin veya uygun şekilde ayarlayın. Her şey normalse, çıkış sinyalini göz önünde bulundurun.

İlk olarak, kısa devre sinyali yöntemini kullanarak lazer tüpünü ve lazer güç kaynağını test edin. Bu işe yararsa, lazer tüpü veya lazer güç kaynağı ile ilgili bir sorun yoktur ve sorun su koruma anahtarı, röle, kapı anahtarı veya kontrol kartının PWM sinyalinden kaynaklanmaktadır.

Bu yöntem başarısız olursa, sorun lazer tüpü veya lazer güç kaynağı ile ilgilidir ve sorunu çözmek için değiştirme yöntemini kullanabilirsiniz.

17. RF lazer tüpü ışık yaymıyor mu?

Su sirkülasyonunun temiz olduğundan ve lazer güç kaynağının normal şekilde çalıştığından emin olun.

İlk olarak, lazer güç kaynağından gelen 48V DC voltajın normal olup olmadığını test edin. Lazer tüpünün 25 pinli konektöründeki 4 ve 13 pinlerinin iletkenliğini kontrol edin; iletkenlik su koruma sinyalinin normal olduğunu gösterir. Değilse, su korumasını kontrol edin.

Pin 7 ve 20 arasındaki voltajı test edin; ön ayar veya başlatmaya basılmadığında 4-5V ve ön ayar veya başlatmaya basıldığında 1-3V DC voltajı normal bir sinyali (düşük seviyeli iletim) gösterir.

Su, güç kaynağı ve bu iki sinyal normalse, bu genellikle bir lazer tüpü sorunudur. Sinyaller anormalse, bir kontrol kartı sorunu veya bir devre sorunu olduğunu gösterir.

18. RF lazer tüpü değişimi "lazer tüpü bağlantı hatası" mı gösteriyor?

Konektör (dahili kablolar sökülmemiş veya kısa devre yapılmamışsa), güç kaynağı kabloları (sol pozitif, sağ negatif ve negatif terminale bağlı toprak) ve su bağlantıları normalse ve soğutucu ve ekipman yeniden başlatıldıktan sonra cihaz hala düzgün bağlanamıyorsa, genellikle 25 pimli konektörün bağlantı devre kartıyla ilgili bir sorun veya şifreli ve şifresiz tüplerin devre kartıyla uyumlu olmaması gibi bir uyumsuzluk söz konusudur.

19. Kesim makinesi kesimleri yanlış mı hizaladı?

(Geniş bir mesafe ile kesilmiş üst kesim veya kolinear grafikler)

1.) Yanlış hizalanmış kesimlerin beslenmesi:

2.) Beslemesiz yanlış hizalanmış kesimler:

20. Besleme makinesinde uzun besleme?

Besleme makinesi çok uzun süre besleme yapıyorsa, bunun nedeni genellikle arızalı bir fotoelektrik şalter veya fotoelektrik şalterin yanlış ışık hassasiyetidir. Fotoelektrik anahtarın ışık hassasiyeti ayarlanabilir.

Besleme makinesi çalışırken hem üst hem de alt şalterler aynı anda yandığında, besleme makinesi çalışacaktır.

Işık hassasiyeti çok yüksekse, makine kesme malzemesi onu engellediğinde bile ışığı algılayacak ve aşırı beslemeye yol açacaktır. Bu durumda, malzeme engellediğinde gösterge ışığı yanana kadar fotoelektrik anahtarın kablo tesisatındaki hassasiyet düğmesini ayarlayın.

21. Galvanometre makinesindeki kaba ışık noktası?

Işık yoğunluğu yeterli değilse ve temel optik yol ve ışın genişletici optik yol iyi ayarlanmışsa ve dinamik odak uzaklığı iyi ayarlanmışsa, ancak ışık noktası hala kabaysa, ışın genişleticinin iki merceği arasındaki mesafeyi ayarlamanız gerekir.

Yaygın olarak kullanılan 3x ışın genişleticimiz için, çıkış ışını spot çapını 13-14 mm'ye ayarlamak genellikle iyi sonuçlar verir. Bunu müşterinin işleme gereksinimlerine göre de ayarlayabilirsiniz.

22. Dinamik kendi kendini uyaran galvanometre makinesi?

Shanghai Dynamics için, kendi kendine uyarma ve uğultuyu düzenlemek üzere R103 ve R28'i ayarlayın. Ayarlama etkisizse, motor milinin makine gövdesi ile kısa devre yapıp yapmadığını ölçün. Ölçüm sırasında motorun güç besleme kablosunun bağlantısını kesin; aksi takdirde sürekli iletken olacaktır.

Motorun güç kaynağı kablosunu çıkardıktan sonra hala iletiyorsa, motoru ve makine gövdesini izole etmek için bir yalıtım filmi kullanın, ardından R103 ve R28'i tekrar ayarlayın. Bu sorunları giderdikten sonra hala etkisizse, bileşenleri değiştirin.

23. Yanlış işaretleme veya kesim boyutu işaretleme ve kesme makinelerinde?

Dinamik için markalama maki̇neleri̇galvanometre lensini yukarı ve aşağı hareket ettirmeden yanlış boyut genellikle değişen veya hatalı kalibrasyon parametresi verilerinden kaynaklanır. Galvanometre parametrelerinin yeniden kalibre edilmesi sorunu çözebilir.

Kesme makinelerinde, yanlış kesme boyutları genellikle adım mesafesi ve sürücü darbe sayısındaki hatalardan kaynaklanır. Genel olarak, darbe sayısının belirlenmesi ve adım mesafesinin hesaplanması sorunu çözebilir.

24. Kesme makinesi açıldığında ana konum yönünü tersine mi çeviriyor?

Bu tür arızalar genellikle hasarlı bir ana konum şalterinden kaynaklanır. İki tür ana konum anahtarı vardır: yakınlık anahtarları ve kamış anahtarlar (manyetik kontrol anahtarları). Ana konumun ters yöne dönmesi genellikle anahtar bobinindeki bir kısa devreden kaynaklanır. Anahtarın değiştirilmesi sorunu çözebilir.

25. Kesme makinesi motoru, motor sürücüsü, motor kablosu ve sürücü DC güç kaynağı anahtarı arızası?

Bu tür arızaların ekipman üzerindeki spesifik belirtileri genellikle şunlardır:

(1) Lazer kafası hareket etmiyor

(2) Lazer kafası hareketi anormal, çalışma sırasında duraklamalar veya titreme var Bu gibi durumlarda, önce 48V veya 42V DC anahtarlama güç kaynağının düzgün çalışıp çalışmadığını gözlemleyin ve ölçün.

Yetersiz veya dengesiz besleme gerilimi bu olaylara neden olabilir. Anahtarlama güç kaynağı normal çalışıyorsa, arızanın sürücü, motor veya motor kablosundan kaynaklanıp kaynaklanmadığını değerlendirin.

Motorun arızalı olup olmadığını belirlemek için, öncelikle motorun güç olmadan ve motor kablosu sürücüden ayrılmışken düzgün bir şekilde dönüp dönmediğini kontrol edin. Motorun dönüşü anormalse, doğrudan bir motor arızası olarak belirlenebilir ve değiştirilebilir. Motor normal çalışıyorsa, motor bobinini ölçün.

Altı telli bir motor için AC, A+ ve A- bir bobin grubu oluşturur; AC ve A+ ve A- iletken olmalıdır. BC, B+ ve B- aynı iletkenlik durumuna sahip başka bir bobin grubu oluşturur. İletkenlik anormalse, doğrudan bir motor arızası olarak belirlenebilir.

Baishan ve YAKO step sürücüleri için, DC güç kaynağı normalse ve motor kablosunun bağlantısı kesilmişse ve sürücünün gösterge ışığı kapalıysa, doğrudan bir sürücü arızası olarak belirlenebilir. Arızayı doğrudan belirleyemiyorsanız, test için değiştirme yöntemini kullanabilirsiniz.

Motor kablosu arızaları bu tür arızalarda düşük olasılıklı sorunlardır. Hem motor hem de sürücü ekarte edilmişse, motor kablosu dikkate alınmalıdır. Kısa devre ve açık devre olup olmadığını kontrol edin ve sorunu gidermek için ayrıntılı süreklilik testi için bir multimetre kullanın.

26. Lazer tüpü ışık yaymaz mı?

27. Lazer tüpü zayıf ışık mı yayar?

28. Kesemiyor musun?

29. Makineyi çalıştıramıyor musunuz?

30. 24V anahtar güç kaynağı bozuk; makine X, Y ekseni hareket edemiyor?

31. Makine X ekseni veya Y ekseni hareket etmiyor veya güç verilmiyor mu?

32. Makine kesim yanlış hizalaması

33. Makineye bağlandığında kontrol kartı algılanamıyor mu?

34. Kamera kesimi hatalı

35. Işık yayılımı yok mu?

L ve GND'yi kısa devre yapın; sürekli ışık varsa, lazer güç kaynağı ve lazer tüpünde sorun olmadığını, sadece sinyal sorunları olduğunu gösterir. Su koruma anahtarının normal olup olmadığını belirlemek için P ve GND'yi kısa devre yapın. AIN ve 5V'yi kısa devre edin; sürekli ışık varsa, lazer tüpünün, lazer güç kaynağının ve su korumasının düzgün bağlandığını gösterir.

36. Bilgisayar ve ekipman bağlanamıyor mu?

D13 sürücüsünü güncelleyin; USB kablosu sorunu da olabilir.

37. Başlatma sırasında bir eksen ne zaman elle itilebilir?

Eksen işleme sırasında hareket etmiyorsa, bu genellikle hasarlı bir sürücüdür; şanzımandaki mekanik gevşeklikten de kaynaklanıyor olabilir (örneğin, her iki eksen işleme sırasında hareket etmiyorsa ve başlatma sırasında elle itilebiliyorsa ve sürücü ışığı yanmıyorsa, 42V güç kaynağının hasarlı olduğunu gösterir).

38. Kesme sırasında bir yönde yanlış hizalama?

Sürücü akımını artırın; hasarlı bir sürücü veya motor kablosu sorunu da olabilir.

39. Kesimde testere dişi deseni var mı?

Kaydırıcı sorunu.

40. Geçemiyor musun?

Lazer tüpü zayıflamış olabilir; ışın yolu yanlış hizalanmış olabilir; lazer güç kaynağı da olabilir.

41. Lazer kafası makineye çarpıyor ve sınırlandırılamıyor mu?

Başlangıç anahtarı hasar görmüş olabilir veya kontrol panelinde ayarlanmamış olabilir.

42. Kesmek mühürlemiyor mu?

Kayış ve parametre ayarlarını yapın.

43. Bağlı kesme makinesinde ön ayar sırasında ışık var ancak işleme sırasında yok mu?

Bu genellikle bir kontrol kartı sorunudur.

44. Kesim boyutları tutarsız mı?

Eksen mesafesi ve puls ayarları düzgün ayarlanmamış.

45. Çalışma sırasında, "ışık atlama" olarak da bilinen, tam bir eğrinin küçük bir bölümü atlanır ve kesilmez?

Bu sorun genellikle uzun süreli yüksek hızlı çalışma sırasında büyük taşıyıcı sürgüsünün gevşemesinden kaynaklanır. Sorunu çözmek için büyük taşıyıcının her iki tarafındaki kaydırıcıları yeniden ayarlamanız yeterlidir.

46. Çalışma sırasında, aynı plaka üzerindeki bazı alanlar kesilmezken diğerleri kesiliyor?

Bu sorun genellikle kirişin yanlış hizalanmasından veya düz olmayan bir çalışma tablasından kaynaklanır. Kiriş yolunu ayarlayın ve çalışma tablasını düzleştirin. Bazen kirişin yanlış hizalanması ray deformasyonundan kaynaklanır, bu durumda rayın ayarlanması gerekir.

47. Kesim sırasında uçlar bazen birbirini keser, bazen de ayrılır?

Bu sorun genellikle senkron çark sabitleme vidalarının gevşemesinden veya motor tellerindeki sorunlardan kaynaklanır. Motor kablolarında sorun varsa, sadece bir veya iki kabloyu değil, tüm grubu değiştirmek en iyisidir.

48. Yaz aylarında, soğutucu yüksek sıcaklık alarmlarına eğilimlidir?

Bu sorun genellikle sıcak hava, soğutucudaki zayıf ısı dağılımı veya yetersiz soğutma kapasitesinden kaynaklanır. DIY soğutma grupları tipik olarak yetersiz soğutma kapasitesine sahip değildir ve sorun genellikle kirli ısı alıcılarından veya yetersiz havalandırmadan kaynaklanır ve alarmlara neden olur.

Küçük soğutma grupları yetersiz soğutma kapasitesine sahip olabilir; sıcaklık farkının ayarlanması ve alarm sıcaklığının artırılması sorunun çözülmesine yardımcı olabilir.

49. Bazen ışık yayar, bazen yaymaz mı?

İlk olarak, ışık emisyon sinyalleri ve soğutucu sinyalleri dahil olmak üzere kararsız sinyalleri kontrol edin. Ardından, potansiyometrede zayıf temas olup olmadığını kontrol edin. Son olarak, güç kaynağında herhangi bir hasar olup olmadığını inceleyin.

50. Başlangıçta makine başlangıç noktasına geri dönmez ve hareket edemez.

Bu sorun genellikle küçük şaryo motoruna güç verilmemesinden kaynaklanır. Başlangıç koşullarında lazer kafası elle kolayca itilebilir. Arızanın nedeni genellikle hasarlı bir 48V güç kaynağı veya otomatik korumadır. Makineyi on dakikalığına kapatın ve tekrar açın; sorun devam ederse 48V güç kaynağını değiştirin.

51. Lazer tüpünden gelen ışık birkaç dakika kestikten sonra zayıflıyor mu?

Bu sorunun genellikle üç olası nedeni vardır: güç kaynağıyla ilgili bir sorun, hasarlı bir lazer tüpü veya yazılımda lazer tüpü için yanlış bir ışık yayma frekansı.

52. Büyük vagon hareket halindeyken şiddetli sarsıntı yaşıyor mu?

Bu sorun genellikle servo limit kabloları veya limit anahtarlarındaki sorunlardan kaynaklanır. Kabloların veya limit anahtarlarının değiştirilmesi sorunu çözmelidir.

53. İki lazer kafası düzensiz hareket ediyor mu?

Bu genellikle yanlış sinyaller üreten hasarlı bir kontrol kartından kaynaklanır.

54. Bazen iki desenin bağlanması gerekir, ancak kesildiklerinde hizalanmazlar mı?

Bu sorun besleme tahrik ekseninden ve küçük taşıyıcıdan kaynaklanır alümi̇nyum profi̇l paralel değil. Küçük taşıyıcı ayarlanamaz; sorunu çözmek için besleme tahrik ekseni ayarlanmalıdır.

55. Kesimin testere dişi deseni var mı?

Kaydırıcı gevşek veya hasarlı, kayış gevşek, kayış senkron çarkı eksantrik, eğrilik değeri çok yüksek, köşe hızı hızlı, mercek sıkılmamış, vb.

56. Lazer tüpü gücü dengesiz; gravür başlangıçta iyi ancak birkaç gün sonra derinliği değişiyor?

Lazer tüpü ve güç kaynağı dengesiz.

57. Işık yayılımı yok mu?

Su seviyesi şalteri sızdırıyor.

58. Lazer güç kaynağı ark mı yapıyor?

Kaynak alanı düzgün bağlanmamış, silikon uygulanmamış, yüksek gerilim teli metale temas ediyor.

59. Kesemiyor musunuz?

Işın yanlış hizalanması, kirli veya gevşek lens, yanlış odak uzaklığı, lazer tüpü güç zayıflaması.

60. Makine çalışmıyor mu?

Acil durdurma, harici güç kaynağı, kontaktör.

61. XY ekseni hareket etmiyor mu?

Hasarlı sürücü, motor kablosu veya konektör sorunları, gevşek kayış senkron çarkı, hasarlı 42V güç kaynağı.

62. Ekran paneli yanmıyor mu?

24V güç kaynağı hasarlı veya kontrol kartı ile ekran paneli arasındaki bağlantı kablosu hasarlı.

63. Zayıf kesme etkisi?

Kesme alanı etrafındaki sarı ışık doğru değil, yetersiz hava üflemesi.

64. Dik açılı parçaları keserken köşe yanması veya cüruf oluşuyor mu?

Karbon çeliği veya paslanmaz çelikten yapılmış dik açılı parçaları kesmek için bir lazer kesim makinesi kullanıldığında, kesme işlemi ve parametreler gibi çeşitli faktörler nedeniyle köşe yanması veya cüruf gibi sorunlar ortaya çıkabilir.

Şirketimizin on yıllık deneyime sahip mühendisinin tavsiyelerine dayanarak, üç ana çözüm vardır:

Sonuç olarak, bu lazer kesim makinesi sorun giderme kılavuzu, makinelerinin performansını optimize etmek isteyen herkes için paha biçilmez bir kaynaktır.

Çok çeşitli yaygın sorunlara yönelik çözümlerin yanı sıra çeşitli malzemeleri kesmeye yönelik ipuçları da içeren bu kılavuz, hem yeni başlayanlar hem de deneyimli profesyoneller için mutlaka okunması gereken bir kaynaktır.

Bu makalede özetlenen adım adım çözümleri izleyerek, lazer kesim makinenizde karşılaşabileceğiniz sorunları hızlı ve verimli bir şekilde çözebileceksiniz.

İster keskin köşeler, ister zayıf doğruluk veya anormal gürültü ile uğraşıyor olun, bu kılavuz size yardımcı olacaktır.

Bu nedenle, yaygın sorunların sizi engellemesine izin vermeyin - bu kapsamlı kaynakta sunulan bilgi ve uzmanlıktan yararlanın ve ihtiyacınız olan kesin sonuçları elde edin.