Lazer kullanarak kalın paslanmaz çelik plakalar üzerinde hassas kesimlerin nasıl yapılacağını hiç merak ettiniz mi? Bu makale, optimum lazer kesim performansı için gereken temel hata ayıklama yöntemlerini ve becerilerini incelemektedir. Doğru nozulun seçilmesinden frekansın ayarlanmasına, görev oranının ve odağın ince ayarının yapılmasına kadar kesim kalitesini ve verimliliğini artıracak temel teknikleri öğreneceksiniz. Mükemmel lazer kesimlerinin ardındaki sırları ortaya çıkarın ve bu uzman ipuçlarıyla metal işleme projelerinizi geliştirin.

Paslanmaz çelik plakalar, çeşitli sektörlerdeki kullanıcılar arasında popüler bir malzemedir. Paslanmaz çelik plakalar kullanılarak üretilen ürünler mükemmel performans sergiler ve nispeten uzun bir hizmet ömrüne sahiptir. Bu sayede makine imalatı, inşaat mühendisliği, mutfak eşyaları imalatı, raylı taşıtlar ve diğer sektörlerde yaygın olarak kullanılırlar.

Şu anda çoğu üretici aşağıdakileri tercih etmektedir lazer kesim paslanmaz çelik plakalar söz konusu olduğunda. Ancak, yüksek kaliteli kalın paslanmaz çelik plakaları kesmek belirli beceriler gerektirir.

Nozülün çapı, kesiğe giren hava akışının şeklini, gaz difüzyon alanını ve gaz akış hızını belirler. Bu faktörler hem erimiş malzemenin çıkarılmasını hem de kesme işleminin stabilitesini etkileyebilir.

Kesiğe daha büyük bir hava akışı daha yüksek hızlarla sonuçlanabilir ve iş parçasının hava akışı içinde uygun şekilde konumlandırılmasıyla birleştirildiğinde, jetin erimiş malzemeyi çıkarma kabiliyetini artırabilir.

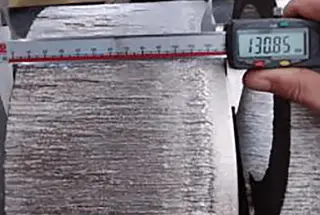

Daha kalın paslanmaz çelik için daha büyük bir nozul çapı ve daha yüksek hava basıncı ayarı önerilir. Normal bir enine kesit kesimi elde etmek için basınç ve akış hızının dengeli olmasını sağlamak önemlidir.

Not: Sabit Akış Hızı ve Farklı Nozul Boyutlarında Hava Basıncı

Daha kalın paslanmaz çelik keserken, gerekli basıncı korumak ve normal bir kesit etkisi elde etmek için daha büyük bir oransal valf ayarı ve akış hızıyla birlikte daha büyük bir nozul boyutu kullanılmalıdır.

Kesme etkisini sağlamak ve nozulu hasardan korumak için, kesme işleminden önce bir koaksiyel test gereklidir. Bu, eş eksenli olduklarından emin olmak için nozülün ve lazer çıkış ışınının hizalanmasının test edilmesini içerir.

İşte önerilen bir test yöntemi: nozul çıkış ucu yüzeyine şeffaf bir kağıt bantlayın, nozul çıkış ucunu lazer çıkış gücü Delme işlemi için, şeffaf bant kağıdı üzerinde bir merkez delik olup olmadığını ve merkez deliğin konumunu gözlemleyin ve aynı anda ayna boşluğu kolu üzerindeki ayar vidasını şeffaf bant kağıdı üzerindeki lazerle delinmiş delik nozülün merkezine denk gelene kadar ayarlayın.

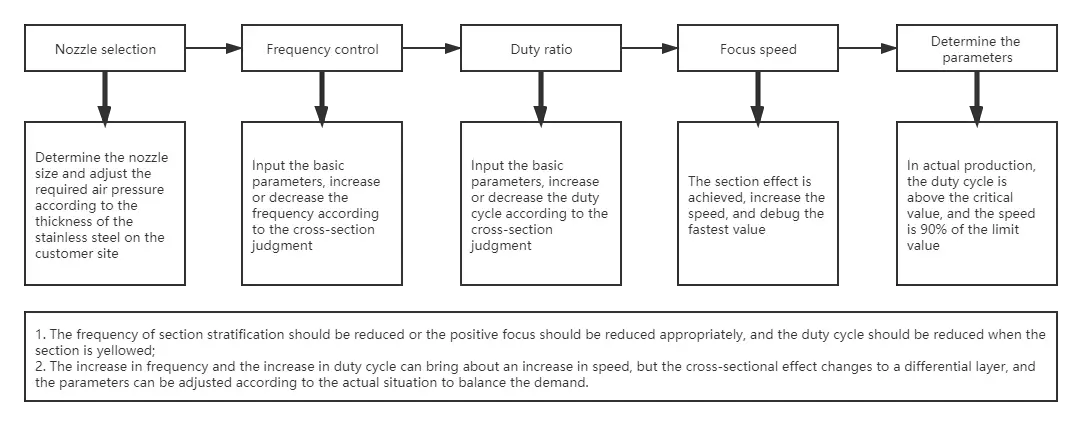

Frekans değişiminin paslanmaz çeliklerin kesimi üzerindeki etkisi çelik levhaFrekans 500'den 200Hz'e düştüğünde, kesme kesit etkisi daha ince hale gelir ve katmanlama yavaşça iyileşir. Bununla birlikte, frekans 100Hz'e ayarlanırsa, malzeme kesilemez ve anti-mavi ışık olur.

Frekansı değiştirerek, kesim için en uygun frekans aralığını belirlemek mümkündür.

En iyi kesme kesitini sağlamak için, darbe sayısının ve tek darbe enerjisinin mükemmel şekilde eşleşmesini sağlamak çok önemlidir.

| Frekans | 500 HZ | 400 HZ | 300 HZ | 200 HZ |

| Görev oranı | 55% | 55% | 55% | 55% |

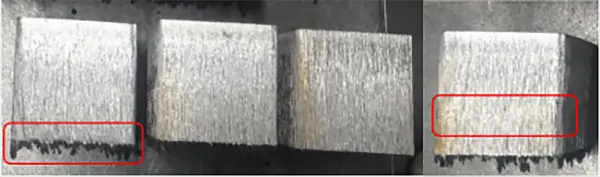

Ne zaman paslanmaz çeli̇k kesi̇mi̇ plakaları için görev oranını doğru ayarlamak çok önemlidir. 53%'lik bir çalışma oranı kritik değer olarak kabul edilir. Çalışma oranı bu noktanın ötesine düşürülürse, alt yüzeyde kesilmemiş izler görünebilir, kesit pürüzlü hale gelebilir ve delaminasyon meydana gelebilir. Öte yandan, çalışma oranının 60%'ye yükseltilmesi kesilen yüzeyin sararmasına neden olabilir.

| Frekans | 200 HZ | 200 HZ | 200 HZ | 200 HZ |

| Görev oranı | 52% | 53% | 55% | 60% |

Kesimin kalınlığı, malzemesi ve kalitesi seçilen odağa göre değişebilir.

Kesilen malzemeye ve kalınlığa göre odağı ayarlamak gerekir.

Optimum kesme odağını hızlı bir şekilde belirlemek için, kesimden önce gerçek sıfır odağının ölçülmesi ve ardından yalnızca kesme işlemi parametrelerine başvurulması önerilir.

| Frekans | 200 HZ | 200 HZ | 200 HZ | 200 HZ |

| Görev oranı | 52% | 53% | 55% | 60% |

Not: Yukarıdaki yöntem parametre hata ayıklama içindir, ancak belirli değerin lazerin gücüne ve plakaların kalınlığına göre belirlenmesi gerekir.