Basit bir lazer tekniği alüminyum ve titanyum kaynağını nasıl dönüştürebilir? Bu makale, bu metaller arasındaki bağı geliştirmek için lazer dokulandırmanın yenilikçi kullanımını incelemektedir. Araştırmacılar titanyum yüzeylerin mikro yapısını değiştirerek kaynak kalitesini geliştirmiş, bağlantı mukavemetini artırmış ve kırılgan bileşiklerin büyümesini azaltmıştır. Bu buluşun güçlü, hafif metal bağlantılara dayanan endüstrilerde nasıl devrim yaratabileceğini keşfedin.

Özet

Alüminyum/titanyum arayüzündeki kırılgan bileşik tabakanın neden olduğu zayıf bağlantı performansı sorununu ele almak için, titanyum alaşımlarının yüzeyini, yüzeyin mikro-morfolojisini değiştiren kafes ve doğrusal işlem yoluyla işlemek için nanosaniye lazerler kullanıldı. Bunu takiben, 6061 alüminyum alaşımı ve TC4 titanyum alaşımının lazerle lehimlenmesi gerçekleştirilmiştir.

Çalışma, dolgu metalinin yayılma kabiliyetinin nokta aralığının azalmasıyla önemli ölçüde arttığını göstermiştir. Lazer yüzey tekstüre işlemi kaynak yüzey şeklini etkili bir şekilde geliştirebilir ve kafes işlemi doğrusal işlemden daha etkilidir.

Tekstüre işlemi, kırılgan Ti-Al bileşikleri olan arayüzey bileşiklerinin türleri üzerinde küçük bir etkiye sahiptir ve esas olarak çukurlardaki bileşiklerin büyüme yönünü ve morfolojisini etkiler. Nokta matris işleminden sonra, alüminyum/titanyum lazerin çekme yükü kaynaklı bağlantı 5%'den 21%'ye yükselmiştir.

Tekstüre işleminden kaynaklanan çukur, çatlak ilerlemesini etkili bir şekilde engellerken, doğrusal işlemin alüminyum/titanyum bağlantıların özellikleri üzerinde ihmal edilebilir bir etkisi olmuştur.

Çalışma, farklı metallerin ıslatılmasını sağlarken ve bağlantıların mekanik özelliklerini geliştirirken erimiş lehimin ıslatma etkisini geliştirme ihtiyacını vurgulamaktadır. Bu, araştırmanın bir sonraki aşamasında temel odak noktası olacaktır.

Alüminyum/titanyum kompozit yapı, yüksek özgül mukavemete, mükemmel korozyon direncine, ekonomik ve enerji tasarrufu avantajlarına ve işleme kolaylığına sahiptir. Sonuç olarak, havacılık, gemi yapımı ve otomobil üretimi de dahil olmak üzere geniş bir endüstri yelpazesinde uygulama için önemli bir potansiyele sahiptir.

Örneğin Airbus, koltuk kılavuz rayı için titanyum plaka-alüminyum kaburga yapısı kullanmakta ve alüminyum alaşımlı kanatları titanyum alaşımı makine dairesi radyatörleri üretmek için tüpler. Otomotiv sektöründe Almanya, geleneksel çelik egzoz sistemlerinden 40% daha hafif olan alüminyum/titanyum kompozit egzoz sistemi geliştirmiştir.

Alüminyum/titanyum farklı malzeme yapısı, modern endüstrinin enerji tasarrufu, emisyon azaltımı ve performansın korunmasına yönelik katı taleplerini karşılamaktadır. Sonuç olarak, ikisi arasındaki bağlantı teknolojisi büyük ilgi görmüştür.

Bununla birlikte, alüminyum alaşımı ve titanyum alaşımının fiziksel ve kimyasal özellikleri oldukça farklıdır, bu da kaynak sırasında kırılgan bileşiğin kalınlığını kontrol etmeyi zorlaştırır, bu da iki malzeme arasında güvenilir bağlantı için bir zorluk teşkil eder. Bu sınırlama, alüminyum alaşımı ve titanyum alaşımı kompozit bileşenlerin uygulanmasını engellemiştir.

Hızlı gelişim lazer kaynağı teknolojisi, modern endüstride yaygın olarak kullanılmasına yol açmıştır. Lazer eritmeli sert lehimleme, ısı girişinin hassas kontrolünü ve arayüz bileşiklerinin etkili bir şekilde düzenlenmesini sağlayarak alüminyum ve titanyum plakaların birleştirilmesi için cazip bir seçenek haline getirmiştir.

Alüminyum ve titanyum arasındaki benzer olmayan metal bağlantılarının mekanik özellikleri ve kaynakların ıslanma ve yayılma etkisi arayüzey bileşikleri ile ilgili olduğundan, araştırmacılar bu özellikleri geliştirmek için kapsamlı araştırmalar yapmışlardır. alaşım elementleri ve ısı girişinin düzenlenmesi.

Bir yandan, kaynak metalinin ıslanabilirliği bağlantı performansını önemli ölçüde etkilemektedir. Örneğin, Cui Qinglong, TC4 titanyum alaşımı ve 5A06 alüminyum alaşımını kaynaklarken kaynak parametrelerini ayarlayarak, dolgu metalinin optimum ıslanabilirliğinin alüminyum / titanyum benzer olmayan metal bağlantılarının gerilme mukavemetini önemli ölçüde artırabileceğini bulmuştur.

Öte yandan, arayüzey bileşiklerinin türü, morfolojisi ve dağılımı, bağlantıların mekanik özelliklerinde belirleyici bir rol oynamaktadır. Bununla birlikte, geleneksel yöntemler kullanarak arayüzey yapısını kontrol etmek çok zor olabilir.

Bu çalışmada, titanyum plakaları işlemek için lazer yüzey tekstüre kullanılmıştır. Titanyum yüzeyindeki dolgu metalinin ıslanabilirliğini artırarak ve arayüzey reaksiyon tabakasının morfolojisini ve dağılımını düzenleyerek, alüminyum / titanyum benzer olmayan metallerin bağlantı kalitesi iyileştirildi ve iyi mekanik özelliklere sahip bağlantılar elde edildi.

Çalışma, lazer tekstüre işleminin alüminyum/titanyum lazer füzyon sert lehimlemenin kaynak şekli, mekanik özellikleri ve arayüzey mikroyapısı üzerindeki etkisini ortaya koymuştur.

Test numuneleri, her ikisi de 100 mm x 50 mm x 1,5 mm ölçülerinde olan TC4 titanyum alaşımı ve 6061 alüminyum alaşımı plakalardan oluşmaktadır.

Bu 6061 alüminyum alaşım haddelenmiş durumdadır ve kimyasal bileşimi Tablo 1'de sunulurken, TC4 titanyum alaşımı için bileşim Tablo 2'de mevcuttur.

Dolgu teli için 1,2 mm çapında ER4043 (AlSi5) alüminyum silikon kaynak teli seçilmiştir. Kimyasal bileşimi için lütfen Tablo 3'e bakınız.

Tablo 1 6061(wt.%) kimyasal bileşimleri

| Al | Ti | Mg | Si | Fe | Cu |

| Rem. | 0.15 | 0.80-1.20 | 0.40-0.80 | 0.70 | 0.15-0.40 |

Tablo 2 TC4 (wt.%) kimyasal bileşimleri

| Ti | Al | V | Fe | C | N | H | O |

| Rem. | 5.50-6.80 | 3.50-4.50 | 0.30 | 0.10 | 0.05 | 0.01 | 0.20 |

Tablo 3 ER4043 (wt.%) kimyasal bileşimleri

| Al | Si | Fe | Cu | Ti | Zn | Mg | Mn |

| Rem. | 5.00 | 0.80 | 0.30 | 0.20 | 0.10 | 0.05 | 0.05 |

Kaynak işleminden önce, oksit filmini yüzeyden çıkarmak için kimyasal bir temizleme yöntemi kullanın. alüminyum levha. Alkali temizlik için 40°C ila 60°C'de yaklaşık 7 dakika boyunca 6% ila 10% NaOH sulu çözeltisi kullanın.

Daha sonra, nötralize etmek ve fotokimyasal işleme tabi tutmak için test parçasını yaklaşık 3 dakika boyunca 30% HNO3 içine daldırın ve yüzeydeki gri veya siyah asılı külleri çıkarın. Titanyum plakayı temizlemek için bir HCl-HF (3:1) çözeltisi kullanın.

Kaynak testi için IPG YLS-6000 fiber lazer kullanılmış ve test platformu Şekil 1a'da gösterilmiştir. Önceki araştırmalara dayanarak, test parametreleri aşağıdaki gibi ayarlanmıştır: lazer gücü 2000 W, +20 mm odak dışı bırakma miktarı, 0,5 m/dak kaynak hızı, 5 m/dak tel besleme hızı ve 10 L/dak koruyucu gaz (99,9% Ar) akış hızı.

Şekil 1b'de alüminyum/titanyum lazer gösterilmektedir lehimleme süreci sürekli ışık yayma yöntemini kullanarak.

Ana metal, üstte titanyum plaka ve altta alüminyum plaka ile kaplanmıştır. alıştırma 5 mm genişliğinde.

İki grup titanyum alaşımlı ana malzeme düşük güçlü lazer kullanılarak işlendi, bir gruba nokta matris tekstüre, diğerine ise doğrusal tekstüre uygulandı.

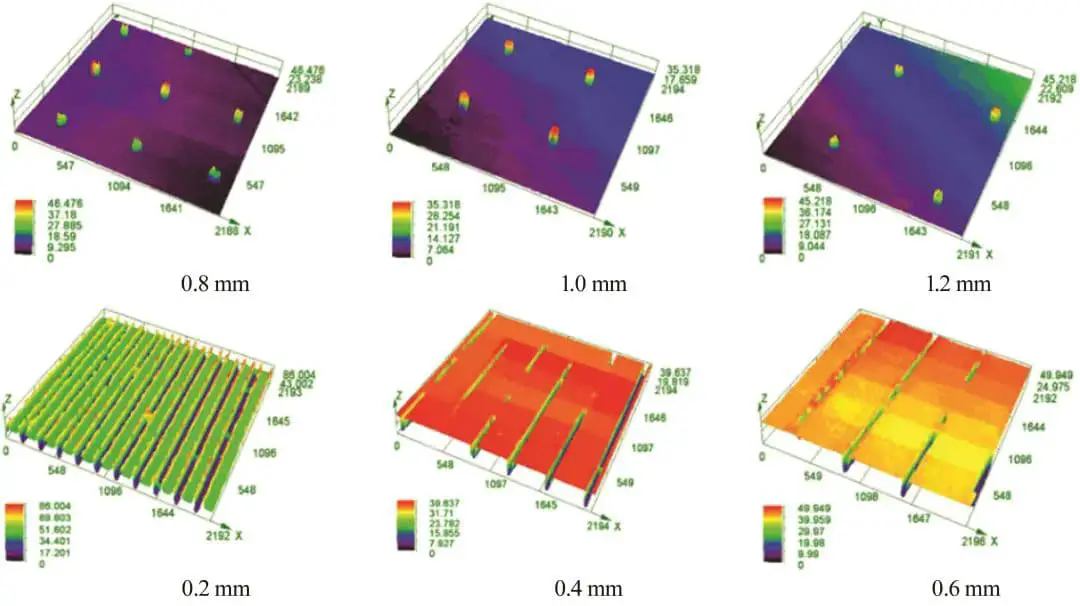

Nokta matris tekstüre için, nokta aralığı 0,8 mm, 1,0 mm ve 1,2 mm değerleriyle değiştirilmiştir. Öte yandan, doğrusal tekstüre için doğrusal aralık 0,2 mm, 0,4 mm ve 0,6 mm değerleriyle değiştirilmiştir. Doğrusal işlemenin yönü kaynak yönüne paraleldi.

Şekil 1 Lazer kaynak lehimleme ekipmanı ve Al/Ti şeması

İşlemden sonra, Şekil 2'de gösterildiği gibi titanyum plakanın yüzeyinde düzenli oluklar ve çukurlar oluşur. Şekil 3, ultra-alan derinliği mikroskobu altında gözlemlenen çukurların ve olukların üç boyutlu morfolojisini göstermektedir. 、

Şekil 3'te gösterildiği gibi, birim alan başına üretilen çukur ve oluk sayısı, noktalar ve çizgiler arasındaki farklı aralıklar altında değişmektedir. Bununla birlikte, çukurların ve olukların derinliği ve çapı (genişliği) sabit kalmaktadır. Bu, aralık ne kadar küçük olursa, titanyum plakanın yüzey alanındaki artışın o kadar büyük olduğunu gösterir.

Şekil 2 Titanyum alaşımının lazerle yüzey dokulandırılması

Şekil 3 Lazer yüzey dokulu titanyum alaşımının 3D morfolojisi

Kaynaktan sonra, kaynağa dik olarak kesin ve birleştirme mekanik özellik testi için 50 mm x 10 mm ölçülerinde bir çekme numunesi haline getirin.

Doğru test sonuçları elde etmek için, çekme işlemi sırasında torku veya sapmayı önlemek amacıyla test sırasında alüminyum ve titanyum plakaların her iki ucuna şimler eklenmelidir.

Metalografik numuneler parlatılmalı ve kaynak mikroyapısı optik mikroskop (OM), taramalı elektron mikroskobu (SEM) ve enerji dağılımlı spektrometre (EDS) kullanılarak karakterize edilmelidir.

Titanyum alaşımlı alt tabakanın pürüzlülüğü, lazer tekstüre işleminde daha küçük kafes aralığı ile artar. Bu da kaynak metalinin ileriye doğru yayılmasını destekleyen kılcallığı artırır.

Şekil 4, farklı kafes aralıkları altında alüminyum/titanyum lazer lehimleme kaynağının makroskopik morfolojisini göstermektedir. Farklı deney grupları arasında kaynak oluşumunda önemli bir fark vardır.

Tekstüre olmadan, sert lehim dolgu metali iyi yayılmaz ve zayıf kaynak oluşumuna neden olur. Kaynak metali katılaşma sırasında ıslanmaz, bu da büyük bir ıslanma açısı ve zayıf yayılma etkisi oluşturur.

Bununla birlikte, tekstüre işleminden sonra, kaynak oluşumu önemli ölçüde iyileştirilir, bu da iyi ıslatma ve yayılma etkisi ile sonuçlanır ve sürekli ve kararlı kaynak oluşumuna yol açar.

Şekil 4e, farklı kafes aralıkları altında ıslatma açısı ve dolgu metali yayılma genişliğinin istatistiksel sonuçlarını göstermektedir. Nokta aralığı azaldıkça, ıslatma açısı kademeli olarak azalır ve kaynak metalinin yayılma etkisi artar.

İyileştirme etkisi daha küçük bir nokta aralığında daha önemlidir. Bunun başlıca nedeni, erimiş lehimin yayılmasını teşvik ederek kaynak oluşumunu iyileştiren kafesin kılcal etkisidir.

Şekil 4 Farklı nokta aralıklarında üretilen Al/Ti bağlantısının kaynak görünümleri

Şekil 5, farklı doğrusal aralıklarda alüminyum/titanyum lazer lehimleme kaynağının makro morfolojisini göstermektedir.

Farklı düz çizgi aralıklarında kaynak ıslatma açısı ve lehim yayılma genişliği için karşılık gelen değerler Şekil 5e'de sunulmuştur.

Düz çizgi aralığı azaldıkça, ıslatma açısı nispeten değişmeden kalırken, kaynak yayma kabiliyeti biraz artar. Bununla birlikte, lehim yayma kabiliyetinin iyileştirme etkisi kafes işlemeye göre daha zayıftır.

Bu, düz çizgilerle işlenmiş oluk tarafından oluşturulan enerji bariyerinin kafes işlemeden daha büyük olduğu anlamına gelir. Sonuç olarak, erimiş kaynak metalinin hareketini engeller. Ek olarak, oluğun kenarı üç fazlı hat üzerinde bir sabitleme etkisine sahiptir ve böylece erimiş metalin daha fazla yayılmasını engeller.

Şekil 5 Farklı doğrusal aralıklar altında üretilen Al/Ti bağlantısının kaynak görünümü

Farklı tekstüre modları altındaki bağlantıların çekme özelliklerinin test sonuçları Şekil 6'da sunulmuştur ve bunların tümü arayüzeyde kırılmıştır.

Tekstüre işlemi olmadan eklemin çekme yükü 2345N idi.

Nokta matris işlemi eklemin performansını 5% ila 21% artırırken, alüminyum/titanyum eklemin performansı doğrusal işlemden etkilenmemiştir.

Analiz, nokta matris işleminin daha küçük bir temas açısı ile sonuçlandığını ortaya koymaktadır. kaynaklı bağlantı, daha geniş kaynak genişliği ve daha büyük mekanik ısırma etkisi, nokta matris işlem numunesinin gerilme mukavemetinde önemli bir iyileşmeye yol açar.

Bununla birlikte, doğrusal işlem erimiş dolgu metalinin yayılmasını daha zor hale getirmiş, yayılma etkisi ve gerilme özelliklerinde ihmal edilebilir bir farka neden olmuştur.

Şekil 6 Eklemler üzerindeki çekme testi sonuçları

Nokta matris tekstüre işleminden sonra eriyik lehimli bağlantı arayüzünün mikroyapı özellikleri Şekil 7'de sunulmuştur.

Nokta matris işleminden sonra bağlantıların mikroyapısı, nokta işlemi minimum düzeyde olduğundan ve kesit morfolojisinin çoğunluğu nokta işlemi çukurları sergilemediğinden, işlem görmemiş olanlara benzerdir.

Literatür araştırmasına göre, tekstüre işleminden sonra arayüzeyde oluşan arayüzey bileşik tabakası artık çukurlarda ve oluklarda düzgün bir dağılım göstermemektedir. Bunun yerine, arayüz boyunca zikzak şeklinde dağılmaktadır.

Bu desen, arayüzün etkili bağlantı alanını arttırırken aynı zamanda mekanik mozaikliği de geliştirerek eklemin mekanik özelliklerinin iyileşmesini sağlar.

Bununla birlikte, yerel lazer ısıtmanın neden olduğu büyük sıcaklık gradyanı nedeniyle, kaynak ucu b ve orta ışınlama bölgesi c'nin mikroyapıları farklıdır.

Şekil 7d, kaynak ucu bölgesindeki reaksiyon tabakasının kalınlığının ince olduğunu ve çizgi tarama sonuçlarının Ti Al Si fazı olduğu tahmin edilebilecek bir Si elementi zenginleşmesi gösterdiğini göstermektedir.

Öte yandan, orta ışınlama bölgesindeki reaksiyon tabakasının kalınlığı yaklaşık 30 μm'dir ve tarama sonuçları bunun 55.69% Al, 44.22% Ti ve 0.08% Mg içeren kırılgan bir TiAl fazı olduğunu göstermektedir.

Şekil 7 Nokta matris tekstüre ile Al/Ti bağlantısının arayüz mikroyapısı

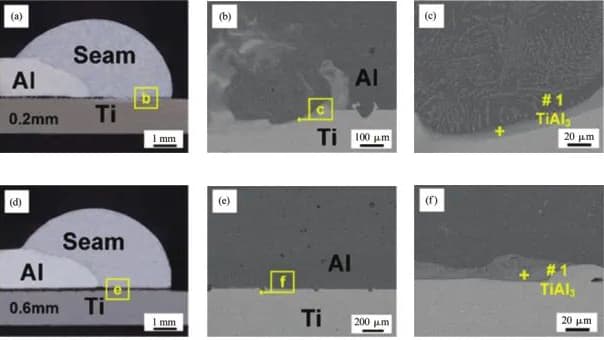

Doğrusal işlemli füzyon lehimli bağlantıların arayüz yapısının özellikleri Şekil 8'de gösterilmektedir.

Lazer eklem üzerine etki ettiğinde, dolgu metali erir ve kapiler hareket ve kendi akışkanlığı ile titanyum plaka üzerindeki olukları doldurur.

Bileşiklerin b bölgesinde kaynak ucuna yakın düz çizgi ile muamele edilmiş çukurlarda ve e lazer ışınlama bölgesinde oluştuğu görülmüştür. Bunların büyüme yönü matrisin yönü ile uyumsuzdur (bkz. Şekil 8c), bu da çatlak büyümesini engellemede rol oynayabilir.

Lazer tarafından doğrudan ışınlanan bölgedeki doku daha kalındır.

Enerji spektrumu sonuçları b noktasının 60.93% Al, 38.73% Ti ve 0.33% Mg içerdiğini, e noktasının ise 4.16% Al, 25.19% Ti ve 0.65% Mg içerdiğini göstermektedir.

Gevrek metaller arası bileşiğin TiAl3 fazı olduğu ve sürekli arayüzey gevrek bileşiğinin arayüzey hatasının kaynağı olabileceği sonucuna varılmıştır.

Şekil 8 Doğrusal tekstüre işlemi ile Al/Ti bağlantısının arayüz mikroyapısı

Yukarıdaki mikroyapı gözlem sonuçlarını analiz ettikten sonra, nokta matris ve doğrusal tekstüre işlemlerinin arayüz morfolojisi üzerinde minimum etkiye sahip olduğu açıktır. Dahası, arayüzey sürekli reaksiyon ürünleri üretmektedir.

Arayüz bileşiğinin yüksek kırılganlığı nedeniyle, işlenmemiş bir arayüz çatlak kaynağı haline gelebilir. Bu tür çatlaklar düz kırılgan bileşik katmanına doğru genişlemeye devam edebilir ve sonuçta bağlantı kırılmasına yol açabilir.

Ara yüzey bileşik katmanı da tekstüre işleminden sonra çatlaklar üretecek olsa da, ana metal ve ara yüzey bileşiği tırtıklı olacaktır. Sonuç olarak, mikro çatlaklar tırtıklı kenara kadar uzandığında bloke edilecek, çatlağın daha fazla genişlemesi engellenecek ve eklemin kırılgan kırılması önlenecektir.

Özetlemek gerekirse, lazer tekstüre işleminin tırtıklı arayüz oluşumu, kırılgan bileşik katmanda büyük ölçekli çatlak yayılma olasılığını azaltmakta ve böylece eklemin mekanik özelliklerini iyileştirmektedir.

Nokta matris işlemi altında alüminyum/titanyum kırılma yüzeyinin SEM morfolojisi Şekil 9'da gösterilmektedir.

Kırılmadaki kaynak metalinin bir kısmının, özellikle de tekstüre işleminden sonraki çukurların, germe sırasında titanyum alt tabakaya yapıştığı ve Şekil 9a'da gösterildiği gibi yüzeyde düzenli "tümsekler" oluşturduğu gözlemlenebilir. Bu, kafes işleminin bağlantı yapışmasını etkili bir şekilde geliştirdiğini göstermektedir.

Enerji spektrumu analizi, krater yapışmasının lehim erimesinden sonra oluşan kaynak metali olduğunu belirlemiştir (#1: Al içeriği 98.39%, Ti içeriği 0.46%, Mg içeriği 1.15%). Ek olarak, titanyum alt tabaka çukuru Şekil 9d'de gösterildiği gibi Ti-Al bileşikleri (#2: 38.56% Al, 60.32% Ti, 1.12% Mg) ile çevrilidir.

Bu bulgular, bir kırılma meydana geldiğinde, arayüzdeki çatlağın çukur arayüzünden geçmediğini, bunun yerine çukurdaki kaynak metalini kestiğini göstermektedir. Bu, çukurun çatlak büyümesini etkili bir şekilde engellediğini ve bağlantı performansını artırdığını göstermektedir.

Bu sonuçlar, daha ileri araştırmalar için değerli bilgiler sağlamaktadır.

Şekil 9 Nokta dokulu eklemin kırılma yüzeyi morfolojisi

Şekil 10, doğrusal işlemden sonra alüminyum/titanyumun kırılma yüzeyinin SEM morfolojisini göstermektedir.

Şekil 10b ve 10d'de görüldüğü gibi, doğrusal tekstüre işleminden sonra, bağlantı kırılma yüzeyinde titanyum alt tabaka üzerinde bir miktar kaynak metali kalır.

Enerji spektrumu analizi çukurdaki metalin dolgu metali olduğunu ortaya koymaktadır (#1: Al içeriği 69.19%, Ti içeriği 1.68%, Mg içeriği 0.94%, Si içeriği 21.52%) olduğunu ve bunun Ti-Al reaksiyon ürünleri (#2: Al içeriği 33.28%, Ti içeriği 55.18%, Mg içeriği 1.81%) tarafından çevrelendiğini ortaya koymaktadır.

Dolayısıyla, doğrusal işlemle oluşturulan oluklar, arayüzeyde çatlak ilerlemesinin önlenmesinde önemli bir rol oynamaktadır.

Bununla birlikte, erimiş lehimin sınırlı ıslanması ve yayılması nedeniyle eklemin mekanik özellikleri önemli ölçüde iyileşmemiştir.

Şekil 10 Çizgi dokulu eklemin kırık yüzey morfolojisi

Özetle, farklı tekstüre yöntemleri kaynak metalinin ıslanabilirliği, mekanik özellikler ve bağlantıların mikroyapısı üzerinde farklı etkilere sahip olabilir.

Nokta matris tekstüre işleminden geçtikten sonra, dolgu metali kaynak sırasında çukurlara ve oluklara akabilir. Bunun nedeni, dolgu metalinin titanyum yüzeyine yayılmasını kolaylaştıran ve mekanik özelliklerin iyileşmesini sağlayan kılcal etkidir.

Öte yandan, doğrusal tekstüre işleminin lehimin yayılması üzerinde önemli bir etkisi yoktur. Kaynağa paralel oluklar, erimiş lehimin daha fazla yayılmasını önleyen bir enerji bariyeri oluşturur.

Bununla birlikte, her iki tekstüre yöntemi de arayüz bağlantı alanını artırabilir ve arayüz bileşiği tırtıklı hale gelir, bu da çatlakların büyük ölçekli yayılmasını engelleyebilir.

Doğrusal tekstüre işleminin dolgu metali yayılma alanının ve mekanik özelliklerin iyileştirilmesi üzerinde önemli bir etkiye sahip olmadığı belirtilmelidir.

(1) Lazerle yüzey dokulandırma kaynak yüzeylerinin oluşumunu önemli ölçüde iyileştirebilir.

Nokta matris işleminden sonra ıslatma açısı 98°'den minimum 62°'ye düşmüştür. Kapilarite nedeniyle lehimin ıslanabilirliğinin artması, kaynak metalinin ıslanma açısının azalmasına ve lehimin yayılma genişliğinin artmasına neden olmuştur.

Nokta matris işlemi, lehim ıslanabilirliğini artırmada doğrusal tekstüre işleminden daha etkilidir ve iyileşme daha küçük nokta aralığında daha önemlidir.

(2) Matris tekstüre işlemi, eklemin gerilme özelliklerini önemli ölçüde geliştirebilir ve gerilme yükünü işlem görmemiş bir ekleminkine kıyasla 21% artırabilir.

Matris tekstüre işlemi lehimin ıslanabilirliğini geliştirir ve etkili bağlantı alanını artırırken, kafeste oluşan çukurlar çatlak ilerlemesini engeller.

Doğrusal tekstüre işlemi de çatlakları önleyebilmesine rağmen, ıslanabilirliği ve derzin yayılmasını önemli ölçüde iyileştirmez, bu da derz performansında önemli bir iyileşmeye yol açmaz.

(3) Tekstüre işlemlerinin, hepsi kırılgan Ti-Al bileşikleri olan metaller arası arayüzey tipi üzerinde çok az etkisi vardır. Arayüzeydeki sürekli kırılgan intermetalikler bir çatlak kaynağı oluşturur.

Bununla birlikte, tekstüre işlemi arayüzeyin etkili bağlantı alanını artırır ve arayüzey bileşiğinin morfolojisini değiştirir. Tekstüre işlemiyle oluşturulan bileşiğin büyüme yönü, alt tabaka işlemi uygulanmayan sürekli bileşiğinkinden farklıdır. Bileşik tabaka, çatlakların genişlemesini engelleyen ve arayüz bileşiğinde büyük ölçekli çatlak büyümesi olasılığını azaltan düz bir dağılımdan zikzak bir dağılıma dönüşür.

(4) Aşağıdaki araştırma, bağlantıların mekanik özelliklerini geliştirmek ve farklı metallerin ıslanmasını sağlamak için tekstüre öncülüğünde erimiş lehimin ıslatma etkisinin nasıl daha da geliştirileceğine odaklanmaktadır.