Üretimin geleceğini merak mı ediyorsunuz? Lazer kaynağı; hassasiyeti, çok yönlülüğü ve verimliliği ile sektörde devrim yaratıyor. Bu blog yazısında, lazer kaynağı dünyasına dalarak temel özelliklerini, sınıflandırmalarını ve çalışma prensiplerini keşfedeceğiz. Bu son teknolojinin arkasındaki sırları ortaya çıkarırken bize katılın ve yaratma ve inşa etme şeklimizi nasıl dönüştürdüğünü keşfedin. Işığın gücüne hayran kalmaya hazır olun!

Lazer kaynağı, kaynak arayüzündeki malzemeleri eritmek ve birleştirmek için birincil ısı kaynağı olarak yüksek enerjili bir lazer ışını kullanan gelişmiş bir füzyon kaynağı işlemidir. Bu teknik, minimum ısıdan etkilenen bölge (HAZ) ile dar, derin bir kaynak oluşturmak için konsantre foton enerjisi kullanır.

Bu temassız kaynak yönteminde, odaklanmış lazer ışını mekanik basınç uygulamadan lokalize ısıtma üretir. Erimiş havuzu atmosferik kirlenmeden korumak ve kaynak kalitesini sağlamak için, tipik olarak argon veya helyum olmak üzere inert bir koruyucu gaz kullanılır. Belirli uygulamalarda, bağlantı özelliklerini geliştirmek veya montaj boşluklarını telafi etmek için dolgu metalleri eklenebilir.

Lazer kaynağının en önemli avantajlarından biri, enerji dağıtımı ve kontrolündeki olağanüstü hassasiyetidir. Güç yoğunluğu, darbe süresi ve odak noktası boyutu gibi parametreleri manipüle etme yeteneği, ısı girişinde benzersiz bir doğruluk sağlar. Bu, lazer kaynağını özellikle elektronik, tıbbi cihazlar ve havacılık gibi endüstrilerdeki karmaşık mikro bileşenlerin ve ince duvarlı yapıların birleştirilmesi için uygun hale getirir.

Ayrıca, lazer kaynağı malzeme uyumluluğu konusunda dikkate değer bir çok yönlülük sergiler. Geleneksel olarak zorlu veya farklı olarak kabul edilenler de dahil olmak üzere geniş bir metal ve alaşım yelpazesini etkili bir şekilde birleştirebilir. Bu yetenek, yüksek mukavemetli çelikler, alüminyum alaşımları, titanyum ve hatta bazı egzotik malzemelere kadar uzanır. Sürecin esnekliği, yüksek hızlı otomasyon potansiyeli ile birleştiğinde, verimlilik ve kalitenin çok önemli olduğu modern üretim ortamlarında giderek daha değerli hale gelmektedir.

Lazer kaynak teknolojisi, yüksek güçlü lazer araştırma ve geliştirme alanındaki ilerlemeler sayesinde tüm sektörlerde birleştirme süreçlerinde devrim yaratmıştır. Ayırt edici özellikleri şunlardır:

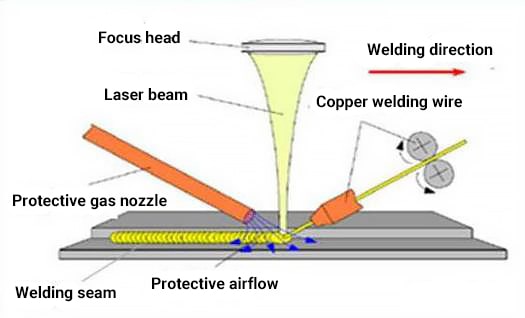

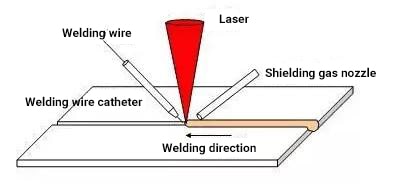

İlkesi lazer lehimleme kaynak aşağıdaki gibidir:

Isı kaynağı olarak lazer ışını kullanılır ve odaklanmış ışın dolgu telinin yüzeyine yönlendirilir. Tel, ışın enerjisi tarafından sürekli olarak ısıtılarak erimesine ve yüksek sıcaklıkta sıvı metal oluşturmasına neden olur.

Bu sıvı metal, kaynak yapılacak parçaların birleşim yerine sızar ve uygun dış koşullar ile iş parçası ve dolgu teli arasında iyi bir metalurjik bağ oluşur.

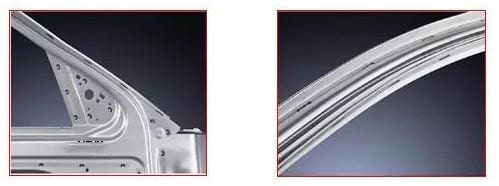

Lazer uygulaması lehimleme kaynak yapmak yalnızca ürünün görünümünü iyileştirmek ve sızdırmazlığı artırmakla kalmaz, aynı zamanda kaynak yapılan alanın mukavemetini ve aracın genel güvenlik performansını da büyük ölçüde artırır.

İş parçaları arasındaki bağın aşağıdakiler aracılığıyla sağlandığına dikkat etmek önemlidir lehimleme Eritilmiş metal ve ana malzeme şiddetli lazer füzyonuna maruz kalmamalıdır.

Lazer lehimlemenin avantajları şunlardır:

Dezavantajları şunlardır:

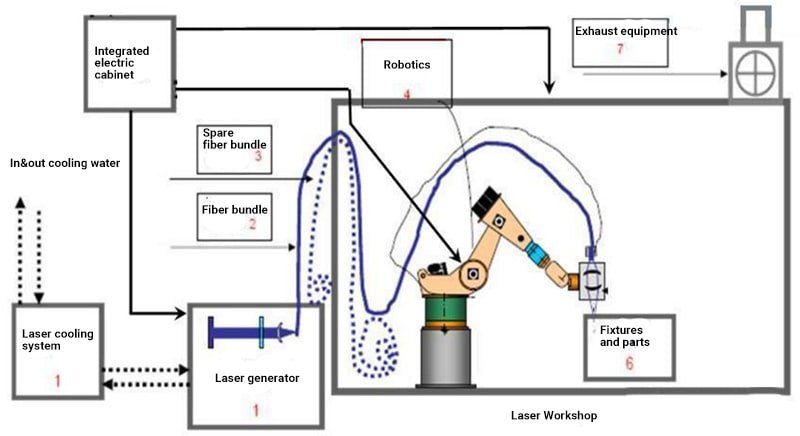

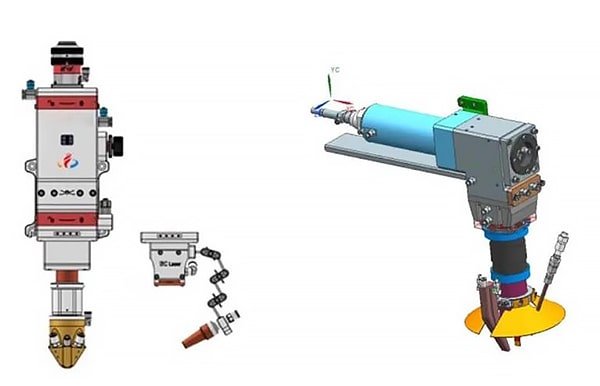

Lazer lehimleme sistemi, lazer jeneratörü ve soğutma sistemi, lazer lehimleme kafası, tel besleme mekanizması, robot, fikstür, toz giderme sistemi, kontrol sistemi vb. bileşenlerden oluşur.

Lazer Jeneratörü ve Soğutma Sistemi

Lazer jeneratörü, lazer ışığı üreten cihazdır ve lazer lehimleme sistemindeki birincil enerji kaynağıdır.

Lazer Lehimleme Kafası

Temel olarak bir kolimasyon modülü, kontrol modülü, odak modülü, kaynak dikişi izleme modülü, hava perdesi modülü ve diğerleri dahil olmak üzere çeşitli bileşenlerden oluşur.

Tel Besleme Sistemi

Tel besleme sistemi, kaynak sırasında sabit bir tel beslemesinin sürdürülmesinden sorumludur.

Doğru tel hizalamasını ve tutarlı tel besleme hızını sağlamak için bir itme-çekme tel besleme mekanizması kullanılır. Ön ısıtma gerekliyse, bir sıcak tel güç kaynağı eklenir.

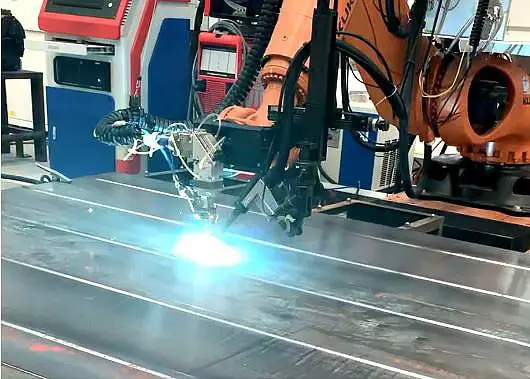

Robotik

Kaynak yörüngesinin hareketini kolaylaştıran hareket sistemi, aynı zamanda lazer lehimleme kafasını ve beraberindeki cihazları, su ve gaz devrelerini de tutar.

Robot, kaynak işleminin yürütülmesinden ve sistemde depolanan kaynak işlemi parametrelerine erişmek için otomasyon sistemiyle iletişim kurmaktan sorumludur.

Kontrol Sistemi

Otonom proses kabini, kaynak işlemini tamamlamak için endüstriyel veri yolu aracılığıyla robotun, lazerin, lehimleme kafasının, tel besleyicinin ve ön ısıtma sisteminin zamanlamasını kontrol eder. Ana üretim hattı PLC'si endüstriyel veri yolu üzerinden robot ile sinyal alışverişi yapar.

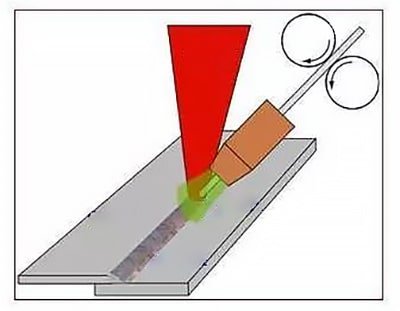

Lazer füzyon kaynağı, iki plaka parçasının köşesindeki ana malzemeyi eritmek için bir ısı kaynağı olarak bir lazer ışını kullanan bir kaynak tekniğidir ve kaynak teli köşeyi doldurmak için eritilerek sıvı bir metal elde edilir. Soğuduktan sonra güçlü bir bağ kurulur. Süreç Şekil 2'de gösterilmektedir.

Lazer füzyon kaynağı, lazer de dahil olmak üzere çeşitli tiplere ayrılabilir nüfuzi̇yet kaynağitel dolgusuz lazer füzyon kaynağı ve lazer füzyon tel dolgu kaynağı. Bu yöntemler genellikle otomobil tavan ve tabanlarının kaynağında kullanılır.

Lazer uzaktan kaynak Robot kolunun takip etmesine gerek kalmadan lensin yansıması yoluyla lazer ışınının hareketini sağlamak için robotun altıncı ekseninde salınımlı bir ayna tarama kafasının kullanılmasını içerir.

Bu da sistemi, 6 ila 9 set sıradan robotik punta kaynak makinesinin yerini alabilecek şekilde son derece esnek ve verimli hale getirmektedir.

Lazer uzaktan kaynağın en önemli avantajlarından biri üretkenliği arttırmasıdır. Tarama kafası lensinin hızlı hareketi, robotun konumlandırma süresinde ciddi bir azalmaya neden olur ve böylece üretim süresini önemli ölçüde azaltır.

Direnç için saniyede ortalama 0,5 eklem hızı ile karşılaştırıldığında punta kaynağıLazer uzaktan kaynak hızı saniyede 3 ila 4 eklemdir ve lazer ışınının tam olarak kullanılmasını sağlar.

Seri üretim testlerinde, lazer uzaktan kaynağın geleneksel kaynağa kıyasla süreyi 80% azalttığı bulunmuştur. direnç kaynağı.

Başka bir lazer avantajı uzaktan kaynak çok yönlülüğüdür. Tarama merceği yüksek esneklik sağlayarak çeşitli kaynak şekillerine olanak tanır.

Özellikle C şeklindeki bir kaynak dikişi, doğrusal bir kaynak dikişine kıyasla çok daha yüksek bir kaynak hızına sahiptir.

Lazer uzaktan kaynak, öncelikle otomotiv endüstrisinde beyaz gövde alt montajları için kullanılır. Şekil 3'te gerçek bir lazer uzaktan kaynak örneği gösterilmektedir.

Arasındaki mesafe lazer kafası ve iş parçası 500 mm'nin üzerindedir, bu da lens koruma camının ömrünü uzatır.

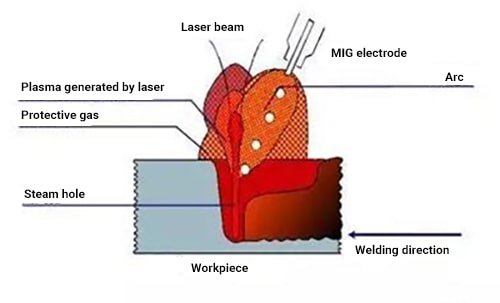

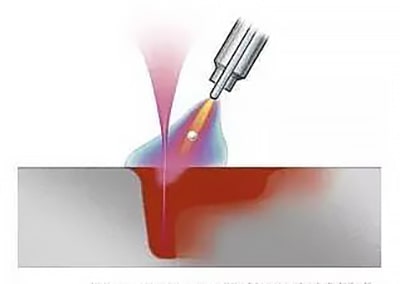

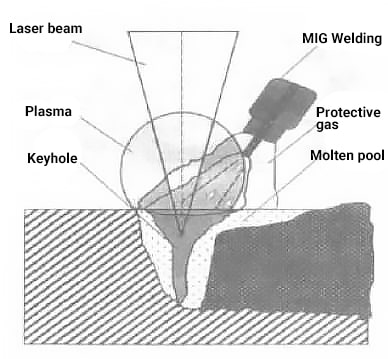

Lazer kompozit kaynak esas olarak lazer ve MIG kombinasyonunu ifade eder ark kaynağı. Lazer ve ark, Şekil 4'te gösterildiği gibi bu süreçte birlikte çalışır.

Lazer ve MIG ark kaynağının kombinasyonunu ifade eden lazer kompozit kaynağı, tek başına lazer kaynağına kıyasla daha ekonomiktir.

Lazer ışını ve elektrik arkının birlikte kullanılması, yüksek kaynak hızı, kararlı bir kaynak işlemi ve yüksek termal verimlilik sağlarken aynı zamanda daha büyük kaynak aralıklarına izin verir.

Lazer-MIG kompozit kaynağının daha küçük eriyik havuzu, daha düşük ısı girdisine, küçük bir ısıdan etkilenen bölgeye ve daha az iş parçası distorsiyonuna yol açarak kaynak sonrası daha az düzeltme çalışması gerektirir. Lazer kompozit kaynağının birleştirme etkisi aşağıdaki şekilde gösterilmektedir.

Lazer kaynağı sürekli veya darbeli lazer ışını kullanılarak gerçekleştirilebilir ve lazer kaynağı prensibi ısı iletim kaynağı ve lazer kaynağı olarak ikiye ayrılabilir derin füzyon Kaynak.

Isı iletim kaynağı için güç yoğunluğu 104 ila 105 W/cm'den azdır2Bu da sığ bir eriyik derinliğine ve yavaş kaynak hızına neden olur.

Lazer derin füzyon kaynağı için güç yoğunluğu 105 ila 107 W/cm'den büyüktür2Bu da metal yüzeyde bir "delik" oluşmasına ve derin füzyon kaynağına yol açar. Bu yöntem, hızlı kaynak hızı ve büyük derinlik/genişlik oranı ile karakterize edilir.

Isı iletim tipi lazer kaynağının prensibi aşağıdakileri içerir lazer radyasyonu işlenecek yüzeyi ısıtır ve yüzey ısısı ısı iletimi yoluyla dahili olarak yayılır.

Lazer darbesinin genişliği, enerjisi, tepe gücü ve tekrarlama frekansı gibi lazer parametreleri, belirli bir eriyik havuzu oluşturmak ve iş parçasının erimesine neden olmak için kontrol edilir.

Lazer derin füzyon kaynağı esas olarak şu alanlarda kullanılır lazer kaynak maki̇neleri̇ Dişli kaynağı ve metalurjik sac kaynağı için. Lazer derin füzyon kaynağının prensipleri aşağıda vurgulanacaktır.

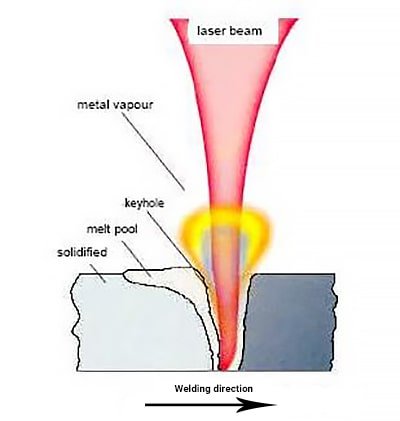

Lazer Derin Füzyon Kaynağı, Elektron Işın Kaynağına benzer bir işlemle malzemeleri birleştirmek için yüksek güçlü sürekli bir lazer ışını kullanır. Bu tekniğin özü, verimli enerji transferini ve malzeme füzyonunu kolaylaştıran bir "anahtar deliği" yapısının oluşturulması ve sürdürülmesi etrafında döner.

Yüksek yoğunluklu lazer ışını iş parçasına çarptığında, malzemeyi buharlaşma noktasının ötesinde hızla ısıtır ve anahtar deliği olarak bilinen dar, buhar dolu bir boşluk oluşturur. Bu anahtar deliği mükemmele yakın bir kara cisim emici gibi davranarak gelen lazer enerjisinin yaklaşık 95%'sini yakalar. Anahtar deliği içindeki sıcaklık, çoğu metalin erime noktasını çok aşarak 25.000°C'yi aşabilir.

Anahtar deliği duvarlarından ısı yayılması, çevredeki metalde erimeye neden olarak bir eriyik havuzu oluşturur. Anahtar deliği, buhar basıncı, yüzey gerilimi ve hidrostatik kuvvetler arasındaki hassas bir denge ile sürdürülür. Anahtar deliği önündeki malzemenin sürekli buharlaşması, etrafındaki erimiş metal akışıyla birleştiğinde dinamik bir denge oluşturur.

Isı transferinin öncelikle yüzey emilimi ve iletimi yoluyla gerçekleştiği geleneksel kaynak yöntemlerinin veya lazer iletim kaynağının aksine, anahtar deliği mekanizması malzemenin derinliklerinde doğrudan enerji birikimine izin verir. Bu da en-boy oranlarının (derinlik/genişlik) genellikle 10:1'i aştığı karakteristik dar ve derin bir kaynak profiliyle sonuçlanır.

Lazer ışını iş parçasını geçerken, anahtar deliği ve çevresindeki eriyik havuzu birlikte hareket eder. Erimiş malzeme anahtar deliğinin etrafından akarak ardında bıraktığı boşluğu doldurur. Bu eriyik havuzunun hızlı katılaşması kaynak dikişini oluşturur. Yüksek enerji yoğunluğu ve verimli bağlantı, dakikada birkaç metrelik kaynak hızlarına olanak tanır ve bazı gelişmiş sistemler ince malzemeler için 10 m/dak'ya kadar hızlara ulaşır.

Anahtar deliği dinamikleri kaynak kalitesini ve kusur oluşumunu önemli ölçüde etkiler. Lazer parametrelerinin (güç, odak ve hareket hızı) ve koruyucu gaz akışının uygun şekilde kontrol edilmesi, anahtar deliği stabilitesini korumak ve gözeneklilik, sıçrama veya eksik füzyon gibi sorunları önlemek için çok önemlidir.

Yüksek parlaklıkta fiber ve disk lazerlerin geliştirilmesi de dahil olmak üzere lazer teknolojisindeki son gelişmeler, çok çeşitli malzeme ve kalınlıklarda daha derin nüfuziyet, daha yüksek hızlar ve iyileştirilmiş kaynak kalitesi sağlayarak lazer derin füzyon kaynağının yeteneklerini daha da geliştirmiştir.

(1) Lazer Gücü

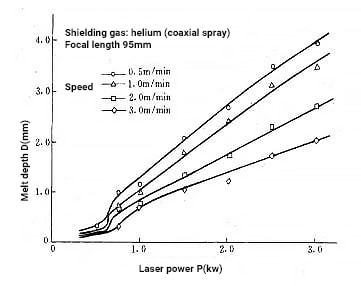

Lazer kaynağında, altında eriyik derinliğinin sığ olduğu bir eşik enerji yoğunluğu vardır ve bunun üzerinde eriyik derinliği önemli ölçüde artar.

Kararlı bir derin füzyon kaynağı için plazma üretilmelidir ve bu sadece lazer güç yoğunluğu İş parçası üzerindeki basınç, malzemeye bağlı olan eşik değerini aşar.

Lazer gücü bu eşiğin altındaysa, iş parçasında sadece yüzey erimesi meydana gelir ve kaynak işlemi kararlı ısı transferi tipindedir.

Bununla birlikte, lazer güç yoğunluğu küçük delik oluşumu eşiğine yakınsa, hem derin füzyon kaynağı hem de iletim kaynağı kararsız hale gelir, dönüşümlü olarak eriyik derinliğinde büyük dalgalanmalara neden olur.

Lazer derin füzyon kaynağında, lazer gücü hem nüfuziyet derinliğini hem de kaynak hızını belirler.

Eriyiğin derinliği ışın gücü yoğunluğu ile doğru orantılıdır ve gelen ışın gücüne ve ışının odak noktasına bağlıdır.

Sabit bir lazer ışını çapı için, ışın gücü arttıkça füzyon derinliği de artar.

(2) Işın Odak Noktası

Işın noktası boyutu, güç yoğunluğunu etkilediği için lazer kaynağında kritik bir faktördür. Birçok dolaylı ölçüm tekniği mevcut olmasına rağmen, ışın noktası boyutunun ölçümü yüksek güçlü lazer uygulamalarında zordur.

Işın odak noktası boyutunun kırınım sınırı ışık kırınım teorisi kullanılarak hesaplanabilir, ancak odaklama merceğindeki mercek sapmaları nedeniyle gerçek noktalar hesaplanan değerlerden daha büyüktür.

En basit ölçüm yöntemi, kalın bir kağıt tabakası ile bir polipropilen plakayı yaktıktan ve deldikten sonra odak noktasını ve delik çapını ölçmeyi içeren izotermal profil yöntemidir.

Bu yöntem, lazer gücü boyutuna ve ışın hareketinin süresine pratik yaparak hakim olmayı gerektirir.

(3) Malzeme Emme Değeri

Bir lazerin malzeme tarafından emilmesi çeşitli önemli faktörlere bağlıdır malzeme özellikleriemilim oranı, yansıtıcılık, termal iletkenlik, erime sıcaklığı ve buharlaşma sıcaklığı gibi.

Bu özelliklerden en önemlisi soğurma oranıdır. Bir malzemenin lazer ışınını soğurma oranını etkileyen faktörler iki açıdan sınıflandırılabilir.

Her şeyden önce, malzemenin özdirenci, özdirenç katsayısının karekökü ile orantılı bir ilişkiye sahiptir ve bu da sıcaklıkla değişir. Bu ilişki, malzemenin parlatılmış yüzeyinin absorbansı ölçülerek keşfedilmiştir.

İkinci olarak, malzemenin yüzey durumu (veya finisajı) ışın emilimi üzerinde daha önemli bir etkiye sahiptir ve dolayısıyla kaynak işleminin sonucu üzerinde önemli bir etkiye sahiptir.

Bir CO2 lazerin çıkış dalga boyu tipik olarak 10,6 μm'dir. Olmayan-metalik malzemeler Seramik, cam, kauçuk ve plastik gibi malzemeler oda sıcaklığında yüksek emilime sahipken, metalik malzemeler, malzeme eridiğinde veya buharlaştığında keskin bir şekilde artana kadar zayıf emilime sahiptir.

Yüzey kaplama veya yüzeyde oksit film oluşturma yönteminin kullanılması, malzemenin ışını emmesini iyileştirmede etkilidir.

(4) Kaynak Hızı

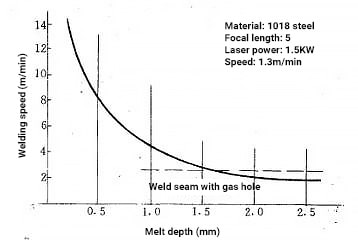

Kaynak hızı erime derinliğini büyük ölçüde etkiler. Hızın artırılması daha sığ bir eriyik derinliği ile sonuçlanacaktır, ancak hız çok düşükse, malzemenin aşırı erimesine yol açabilir ve iş parçası kaynaklanacaktır.

Belirli bir lazer gücü ve malzeme kalınlığı, ilgili hız değerinde maksimum erime derinliğinin elde edilebildiği uygun bir kaynak hızı aralığına sahiptir.

Aşağıdaki şekilde 1018 çeliği için kaynak hızı ve eriyik derinliği arasındaki ilişki gösterilmektedir.

(5) Koruyucu Gaz

Lazer kaynak işlemleri, kaynak işlemi sırasında eriyik havuzunu korumak için genellikle inert gazlar kullanır.

İş parçasının oksidasyonunu önlemek için tipik olarak helyum, argon ve nitrojen kullanılır.

Helyum, yüksek iyonizasyon enerjisi ile lazer kaynağı için en etkili koruyucu gazdır ancak daha pahalıdır.

Argon daha ucuz ve daha yoğundur, daha iyi koruma sağlar, ancak kaynak hızını, eriyik derinliğini bozabilecek ve etkili lazer gücünü azaltabilecek yüksek sıcaklıkta metal plazma iyonizasyonuna karşı hassastır.

Argon ile korunan kaynaklar, helyum ile korunanlara kıyasla daha pürüzsüz yüzeylere sahip olma eğilimindedir.

Azot en ucuz koruyucu gazdır, ancak bindirme bölgesindeki emilim ve gözeneklilik nedeniyle belirli paslanmaz çelik türlerinin kaynağı için uygun değildir.

Koruyucu gazlar, eriyik havuzunu korumanın yanı sıra, özellikle yüksek güçlü lazer kaynağında odaklama lensini metal buharı ve erimiş damlacıkların neden olduğu kirlenme ve püskürtmeden de korur.

Koruyucu gazın bir diğer işlevi de yüksek güçlü lazer kaynağı tarafından üretilen plazmayı dağıtmaktır. Metal buharı lazer ışınını emip bir plazma bulutu halinde iyonize olurken, metal buharını çevreleyen koruyucu gaz da ısıyla iyonize olur.

Çok fazla plazma mevcutsa, lazer ışını kısmen tüketilecek, eriyik derinliği daha sığ ve kaynak havuzu yüzeyi daha geniş olacaktır.

Elektron kompleksleşmesinin bileşikleşme oranı, elektron-iyon ve nötr-atom üç cisim çarpışmalarının sayısı artırılarak azaltılabilir. Daha hafif nötr atomlar daha yüksek çarpışma frekansına ve bileşikleşme oranına sahiptir.

Yüksek iyonizasyon enerjisine sahip koruyucu gazlar, kendileri iyonize olmadıkları için elektron yoğunluğunu artırmazlar.

Tablo Yaygın gazların ve metallerin atomik (moleküler) ağırlığı ve iyonlaşma enerjisi

| Malzemeler | O | Ar | N | Al | Mg | Fe |

| Atomik (moleküler) Miktar. | 4 | 40 | 28 | 27 | 24 | 56 |

| İyonlaşma enerjisi (eV) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

Tablodan da görüldüğü gibi, plazma bulutunun boyutu kullanılan koruyucu gaza bağlı olarak değişmektedir; helyum en küçük boyuta sahipken, onu nitrojen takip etmekte ve argon kullanıldığında en büyük boyuta ulaşmaktadır.

Plazma bulutu ne kadar büyükse erime derinliği o kadar sığ olur. Bu değişim, gaz moleküllerinin farklı iyonlaşma seviyelerinden ve koruyucu gazların farklı yoğunluklarının neden olduğu farklı metal buharı difüzyonundan kaynaklanmaktadır.

Helyum en az iyonize olan ve en az yoğun olan metaldir, bu da erimiş metal havuzundan yükselen metal buharını hızla dağıtmasına neden olur.

Böylece, koruyucu gaz olarak helyum kullanımı, plazmanın maksimum düzeyde bastırılması, eriyik derinliğinin artırılması ve kaynak hızının iyileştirilmesi ile sonuçlanır. Hafif kütlesi nedeniyle gözenekliliğe neden olma eğilimi daha azdır.

Plazma bulutunun eriyik derinliği üzerindeki etkileri en çok düşük kaynak hızı bölgelerinde belirgindir ve kaynak hızı arttıkça etki azalır.

Koruyucu gaz, belirli bir basınçta bir nozül aracılığıyla iş parçası yüzeyine iletilir.

Nozulun şekli ve çıkış çapı boyutu etkili koruma için önemlidir. Nozul, aşağıdakileri kapsayacak kadar büyük olmalıdır kaynak yüzeyiaynı zamanda metal buharı kontaminasyonunu veya lensin hasar görmesini önlemek için boyut olarak da sınırlıdır.

Koruyucu gazın akış hızı da kontrol edilmelidir, çünkü kontrolsüz bir akış türbülansa neden olarak atmosferin erimiş havuzla karışmasına ve gözenekliliğe yol açabilir.

Koruyucu etkiyi iyileştirmek için, daha küçük çaplı bir nozuldan yanal üfleme de kullanılabilir ve gaz derin eritme kaynağındaki küçük deliklere doğrudan bir açıyla yönlendirilebilir.

Koruyucu gaz sadece iş parçasının yüzeyindeki plazma bulutunu bastırmakla kalmaz, aynı zamanda delikteki plazmayı ve küçük deliklerin oluşumunu da etkileyerek daha derin ve daha geniş kaynak dikişleri elde edilmesini sağlar.

Bununla birlikte, türbülans eriyik havuzuna zarar verebileceğinden ve kaynak işleminin stabilitesini bozabileceğinden, gaz akış boyutunun ve yönünün hassas bir şekilde kontrol edilmesi gerekir.

(6) Lens Odak Uzunluğu

Kaynak tipik olarak lazerin odaklanmasını gerektirir ve yaygın olarak kullanılan lens 63-254mm (2,5″-10″) odak uzunluğuna sahiptir. Nokta boyutu odak uzaklığı ile orantılıdır - odak uzaklığı ne kadar kısa olursa nokta o kadar küçük olur.

Bununla birlikte, odak uzaklığı odak derinliğini de etkiler, yani odak derinliği odak uzaklığıyla birlikte artar.

Daha kısa bir odak uzaklığı güç yoğunluğunu artırabilir, ancak küçük odak derinliği nedeniyle, lens ve iş parçası arasındaki mesafe doğru bir şekilde korunmalıdır, bu da sınırlı erime derinliği ile sonuçlanır.

Gerçek kaynakta, kaynak işlemi sırasında oluşan sıçramanın ve lazer modunun etkisi nedeniyle en kısa odak derinliği çoğunlukla 126 mm'dir (5″).

Daha büyük dikişleri kaynaklarken veya nokta boyutunu artırırken, odak uzaklığı 254 mm (10″) olan bir lens seçilebilir, ancak bu, derin bir füzyon küçük delik etkisi elde etmek için daha yüksek bir lazer çıkış gücü (güç yoğunluğu) gerektirecektir.

2kW'ı aşan lazer gücü için, özellikle 10.6μm CO2 lazer ışını, odaklama merceğine optik hasar riskinden kaçınmak için, genellikle yansıtıcı olarak cilalı bir bakır ayna kullanan bir yansıma odaklama yöntemi kullanılır.

Bu genellikle yüksek güç için tavsiye edilir lazer ışını odaklama etkili soğutması nedeniyle.

(7) Odak Pozisyonu

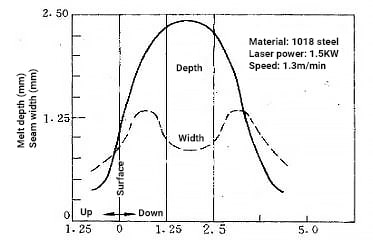

Kaynak yaparken, odak noktasının konumu yeterli güç yoğunluğunu korumak için kritik öneme sahiptir. Odak noktasının iş parçasının yüzeyine göre konumundaki değişiklikler, kaynağın genişliğini ve derinliğini doğrudan etkiler.

Aşağıdaki şekil, odak noktası konumunun 1018 çeliğinde erime derinliği ve dikiş genişliği üzerindeki etkisini göstermektedir.

Çoğu lazer kaynak uygulamalariodak noktası genellikle iş parçasının yüzeyinin altında amaçlanan füzyon derinliğinin yaklaşık dörtte biri kadar konumlandırılır.

(8) Lazer Işını Konumu

Lazer ışınının konumu, özellikle bindirmeli bağlantılara göre daha hassas olan alın bağlantılarında, kaynak kalitesinin belirlenmesinde çok önemli bir rol oynar.

Örneğin, sertleştirilmiş çelik dişlileri yumuşak çelik tamburlara kaynaklarken, lazer ışını konumunun uygun şekilde kontrol edilmesi daha düşük bir kaynakla sonuçlanacaktır. karbon içeriği ve geliştirilmiş çatlak direnci.

Bazı uygulamalarda, kaynak yapılacak iş parçasının şekli lazer ışınının bir açıyla saptırılmasını gerektirir.

İş parçası tarafından lazer enerjisi emilimi, ışın ekseni ile bağlantı düzlemi arasındaki sapma açısı 100 derece içinde olduğu sürece etkilenmez.

(9) Kaynak Başlangıcında ve Sonunda Lazer Gücünün Kademeli Yükselme ve Düşme Kontrolü

Lazer derin füzyon kaynağında, kaynak derinliğinden bağımsız olarak küçük delikler her zaman mevcuttur. Kaynak işlemi sonlandırılıp güç düğmesi kapatıldığında, kaynağın sonunda bir krater oluşacaktır.

Ayrıca, yeni lazer kaynak katmanı önceki kaynağı kaplarsa, lazer ışınının aşırı emilimi söz konusu olacak ve bu da kaynağın aşırı ısınmasına veya gözeneklenmesine yol açacaktır.

Bu sorunları önlemek için, gücün başlangıç ve durma noktaları programlanabilir, böylece güç başlangıç ve durma süreleri ayarlanabilir.

Bu, başlangıç gücünün elektronik olarak kısa bir süre içinde sıfırdan ayarlanan güç değerine yükseltilebileceği, kaynak süresinin ayarlanabileceği ve son olarak kaynak işlemi tamamlandığında gücün ayarlanan değerden kademeli olarak sıfıra düşürülebileceği anlamına gelir.

(1) Lazerin Özellikleri Derin Füzyon Kaynağı

(2) Lazer Derin Füzyon Kaynağının Avantajları

(3) Lazer Derin Füzyon Kaynağının Dezavantajları

Lazer Derin Füzyon Kaynağı tipik olarak sürekli dalga CO2 "küçük delik" etkisi yaratmak için yeterli çıkış gücünü koruyabilen lazerler.

Bu, lazerin iş parçasının tüm kesiti boyunca erimesini ve sağlam bir kaynaklı bağlantı ile sonuçlanmasını sağlar.

Lazere gelince, mükemmel yönlülüğe sahip paralel bir ışın üreten ve bir ısı kaynağı olarak işlev gören basit bir cihazdır.

Lazer kaynağı, yüksek kaliteli birleştirme mukavemeti ve büyük bir derinlik-genişlik oranı sunar ve kaynak hızında nispeten hızlıdır.

Vakum ortamı gerektirmediği için lens ve optik fiber kullanımı yoluyla üretimde uzaktan kontrol ve otomasyona da olanak tanır.

Yüksek güç yoğunluğuna sahip olan lazer, titanyum ve kuvars gibi zorlu malzemelerin yanı sıra farklı özelliklere sahip malzemelerin kaynağı için de uygundur.

Mikro kaynak lazer kaynağı ile de gerçekleştirilebilir. Lazer ışını küçük bir nokta oluşturacak şekilde odaklanır ve hassas bir şekilde konumlandırılabilir, bu da mikro ve küçük iş parçalarının kaynağında yüksek hacimli otomatik üretim için idealdir.

Kaynak sistemi için lazer ve aksesuarlar daha maliyetlidir, bu da geleneksel kaynak işlemlerine kıyasla daha yüksek bir ilk yatırım ve bakım maliyetine yol açarak ekonomik verimliliğin düşük olmasına neden olur.

Ek olarak, lazer kaynağının dönüşüm verimliliği, düşük lazer kaynağı nedeniyle tipik olarak düşüktür ve 5% ile 30% arasında değişir. lazer emilimi Özellikle lazer ışığı üzerinde soğurma etkisi olan plazmanın varlığında, katı malzemeler tarafından ışık.

Lazer kaynağındaki küçük odak noktası, iş parçası birleşimi için ekipmanda yüksek hassasiyet gerektirir, çünkü ekipmandaki küçük sapmalar bile önemli işleme hatalarına neden olabilir.

Ayrıca lazer kaynağı, küçük lazer odaklı nokta boyutu ve dar kaynak dikişi nedeniyle yüksek düzeyde iş parçası montaj hassasiyeti gerektirir.

Kaynaklanan parçanın konumu son derece hassas olmalıdır, bu da ışının iş parçası üzerindeki konumunun lazer ışınının odak aralığı içinde tutulmasını ve önemli ölçüde sapmamasını gerektirir.

İş parçası montajında veya kiriş konumlandırmasında yetersiz hassasiyet aşağıdakilere yol açabilir kaynak hataları.

Lazer kaynağında kaynak dikişinin şekli için gereklilikler aşağıdaki şekilde gösterilmiştir.

Lazer dolgu kaynağı kontrol edilmesi zor bir süreçtir. Odaklanmış bir noktanın sırasıyla iş parçası ve tel üzerine yönlendirildiği bir füzyon kaynağı işlemidir.

Eriyik havuzu küçüktür, bu da filamentlerin göreceli konumlarının doğru kontrolünü, sürekli beslenen telin düzgün erimesini sağlamak için çok önemli hale getirir.

Kaynak kanalı nispeten hızlı bir şekilde katılaşır, bu da gözeneklilik ve kırılganlık kusurlarına neden olabilir.

Sert lehimleme ile karşılaştırıldığında, nüfuziyet kaynağının kaynak dikişi, önemli sıçrama nedeniyle daha pürüzlü bir görünüme sahiptir, ancak geleneksel nokta kaynağından çok daha güçlüdür.

Diğerleriyle karşılaştırıldığında kaynak tekni̇kleri̇Lazerin ve beraberindeki sistemlerin maliyeti daha yüksektir ve daha büyük bir ilk yatırım gerektirir.

Ana lazer türleri kaynak için kullanılan CO2 lazerler, Nd:YAG lazerler, fiber lazerler ve yarı iletken lazerler.

CO2 Lazer

CO2 lazer bir gaz lazer uzak kızılötesi ışın ve 10,6 μm dalga boyu ile. Tipik olarak sürekli modda çalışır ve yüksek çıkış gücüne sahiptir, bu da onu yüksek güçlü lazer kaynağında yaygın olarak kullanılır hale getirir.

Yüksek güç seviyelerinde (10 kW veya daha fazla) kaynak için kullanıldığında, argon koruyucu gaz kullanımı güçlü plazma üretebilir ve bu da sığ erime derinliğine neden olur.

Bunu ele almak için, plazma üretmeyen helyum genellikle yüksek güçlü CO2 lazer kaynağı.

Fiber Lazer

Fiber lazerler öncelikle kaynak bağlantısı için yüksek stabilite gereksinimleri olan ince malzemelerin üst üste bindirme kaynağı için kullanılır.

Örtüşme kaynağı, daha yüksek hızlarda 0,01 inç veya daha yüksek eriyik derinliğine ulaşabilir. Örneğin, 200W tek modlu bir fiber lazer 50 inç/sn'ye kadar hızlarda 0,004 inç erime derinliği elde edebilir.

Nd:YAG Lazer

Nd:YAG lazer bir katı hal lazeri öncelikle 1,06 μm dalga boyuna sahip yakın kızılötesi ışık demeti yayar.

Malzemenin termal iletkenliği bu dalga boyunda yüksek bir ışık emme oranına sahiptir ve lazer hem sürekli hem de darbeli modlarda çalışabilir, bu da onu kritik bileşenlerin kaynağında rekabetçi hale getirir.

Yarı İletken Lazer

Yarı iletken lazerler, küçük boyutları, yüksek dönüşüm verimlilikleri, düşük işletme maliyetleri ve uzun ömürleri ile karakterize edilir ve bu da onları gelecekteki lazer gelişimi için önemli bir yön haline getirir.

Hem yurt içinde hem de yurt dışında akademisyenler, alüminyum alaşımlarının kaynağı için yüksek güçlü yarı iletken lazerlerin kullanımını araştırmaya başlamıştır.

Yarı iletken lazerin kısa dalga boyu, CO2 lazer ve Nd:YAG lazere kıyasla çok daha yüksek bir metal emilim oranıyla sonuçlanır ve bu da onu kaynak uygulamaları için umut verici bir seçenek haline getirir.

Bununla birlikte, malzeme yüzeyine uygulandığında yarı iletken lazerin düşük güç yoğunluğu, onu ince yüzeyler için daha uygun hale getirir. plaka kaynağı ve lazer kaynak uygulamalarında elektronik bileşen kaynağı.

Bu lazer özelli̇kleri̇ ve TIG bileşik kaynağıdır.

Örneğin, bir CO2 0,8 kW gücündeki lazer, 90A TIG ark akımı ve 2m/dak kaynak hızı ile birlikte kullanıldığında, 5kW CO2 lazer kaynakçı.

5kW CO ile 0,5 ila 5m/dakika arasında değişen hızlarda kaynak yaparken2 lazer ile elde edilen eriyik derinliği, 5kW CO2 tek başına lazer.

İlgili okuma: MIG vs TIG Kaynağı

Lazer plazma kompozit kaynağı, Şekil 3'te gösterildiği gibi eş eksenli bir şekilde gerçekleştirilir. Bu plazma arkı dairesel bir elektrot tarafından üretilir ve lazer ışını plazma arkının merkezinden geçer.

Plazma arkı iki temel işleve hizmet eder.

İlk olarak, bu sistemler için ek enerji sağlar. lazer kaynak süreciBöylece kaynağın hızı ve verimliliği artar.

İkinci olarak, plazma arkı lazeri çevreleyerek soğuma süresini uzatan ve sertleşme ve artık gerilme riskini azaltan bir ısıl işlem etkisi yaratarak kaynağın mikroyapısal özelliklerinin iyileşmesini sağlar.

Lazer-MIG kompozit kaynağının temel prensibi Şekil 4'te gösterilmiştir.

Enerji girdisine ek olarak kaynak bölgesi Arktan gelen lazer, kaynak metaline de ısı sağlar. Lazer ve ark kompozit kaynak teknolojisi, her iki yöntemin de kaynak bölgesine etki etmesiyle eş zamanlı olarak çalışır.

Lazer ve arkın her biri kompozit kaynağın performansına farklı derecelerde ve biçimlerde katkıda bulunur.

Lazer-MIG kompozit kaynağında, buharlaşma sadece iş parçası yüzeyinde değil, aynı zamanda dolgu telinde de meydana gelir, bu da daha fazla metal buharlaşmasına ve lazerden daha kolay enerji transferine neden olur.

MIG kaynağı, düşük güç kaynağı maliyeti, iyi kaynak köprüleme, kararlı ark ve dolgu metali ile kaynak yapısını iyileştirme avantajına sahiptir.

Öte yandan, lazer ışını kaynağı derin bir eriyik derinliği, yüksek kaynak hızı, düşük ısı girişi ve dar bir kaynak dikişi ile karakterize edilir.

Ancak daha kalın malzemelerin kaynağı için daha güçlü bir lazer gerekir.

Lazer kompozit kaynağındaki eriyik havuzu MIG kaynağındakinden daha küçüktür, bu da daha az iş parçası deformasyonuna neden olur ve kaynak sonrası düzeltme ihtiyacını önemli ölçüde azaltır.

Lazer-MIG kompozit kaynağı ile iki ayrı havuz oluşturulur ve arktan gelen ısı girişi, özellikle çelikte kaynağın sertliğini azaltan eşzamanlı bir kaynak sonrası tavlama işlemi olarak işlev görür.

Lazer kompozit kaynağın çok yüksek kaynak hızı sayesinde üretim süresi ve maliyetler azaltılabilir.

Lazer kaynak işleminde, yüksek lazer gücü yoğunluğu ana malzemenin hızla ısınmasına, erimesine ve buharlaşmasına neden olarak yüksek sıcaklıkta metal buharı oluşturur.

Bununla birlikte, sürekli yüksek güç yoğunluğu, lazerin iş parçası tarafından emilimini azaltan ve kaynak işlemini kararsız hale getiren bir plazma bulutunun oluşmasına da neden olabilir.

Bunu ele almak için, yüksek tepe gücüne sahip darbeli bir lazer veya farklı darbe genişliklerine, tekrarlama frekanslarına ve tepe güçlerine sahip iki darbeli lazerin bir kombinasyonu, iş parçasını kaynak için birleştirmek için kullanılabilir.

İki lazer ışını periyodik olarak büyük, derin bir eriyik deliği oluşturmak için birlikte çalışır ve bir lazer ışınının ışınlanmasını doğru zamanda durdurarak plazma bulutu azaltılabilir veya ortadan kaldırılabilir, bu da lazer enerjisinin emilimini ve kullanımını iyileştirir ve kaynak derinliğini ve kapasitesini artırır.

Büyük, derin bir erime deliği oluştuktan sonra lazer güç yoğunluğunun azaltılması ve ışınlamaya devam edilmesi de plazma bulutunun azaltılmasına yardımcı olabilir.

Metal buharı üzerinde etkili olan lazer enerjisi azaldıkça, plazma bulutu azalabilir ve bu da daha kararlı bir kaynak işlemine yol açar.

Bu, lazer uygulamaları için istenen özelliklere sahip bir ışın elde etmek amacıyla lazer ışığının bir dizi optik işlemden geçirilmesi anlamına gelir.

Kaynak uygulamaları için üç tip başlık mevcuttur: füzyon kaynak başlığı, sert lehim başlığı ve lazer kaynak kafası.

Uygulamak için yeterli hassasiyet ve ağırlığa sahip robotlar daha yaygındır.

Şu anda dünya ABB, FANUC, MOTOMAN, KUKA vb. lazer uygulamalarına sahiptir.

Güç Yoğunluğu

Güç yoğunluğu aşağıdakilerde kritik bir faktördür lazer i̇şleme. Güç yoğunluğu yüksek olduğunda, malzemenin yüzey tabakası birkaç mikrosaniye içinde kaynama noktasına kadar ısıtılabilir ve bu da büyük miktarda buharlaşmaya neden olur.

Bu da yüksek güç yoğunluğunu kesme, delme ve gravür gibi malzeme kaldırma işlemleri için ideal hale getirir.

Öte yandan, daha düşük güç yoğunlukları kaynama noktasına ulaşmak için birkaç milisaniye gerektirir, bu da yüzey katmanı buharlaşmadan önce alt katmanın erimesine neden olarak iyi bir eriyik kaynağı oluşturmayı kolaylaştırır.

Lazer Darbesi Dalga Formu

Yüksek yoğunluklu bir lazer ışını bir malzemenin yüzeyine hedeflendiğinde, lazer enerjisinin 60-98%'si, özellikle altın, gümüş, bakır, alüminyum, titanyum vb. gibi güçlü yansıma yapan malzemeler için yansıtılır ve kaybolur. Metalin yansıtıcılığı lazer atım sinyali sırasında zamanla değişir.

Malzemenin yüzey sıcaklığı erime noktasına yükseldikçe yansıtıcılık hızla azalır. Yüzey eridikten sonra yansıtıcılık belirli bir değerde sabitlenir.

Lazer Darbe Genişliği

Darbe genişliği, darbe genişliğinde çok önemli bir parametredir. darbeli lazer kaynağı. Darbe genişliği ısıdan etkilenen bölgenin boyutunu ve erime derinliğini belirler. Darbe genişliği ne kadar uzun olursa, ısıdan etkilenen bölge o kadar büyük ve erime derinliği o kadar fazla olur; bu da darbe genişliğinin 1/2 kuvveti ile artar.

Bununla birlikte, darbe genişliğinin artırılması tepe gücünü azaltır, bu nedenle tipik olarak ısı iletiminde kullanılır kaynak yöntemleri̇ geniş ve sığ bir kaynak oluşturmak için. Ancak daha düşük bir tepe gücü aşırı ısı girişine neden olur ve her malzemenin erime derinliğini en üst düzeye çıkaran optimum bir darbe genişliği vardır.

Odak Dışı Ses

Lazer kaynağı genellikle belirli bir derecede defocusLazer odak noktasındaki noktanın merkezindeki güç yoğunluğu çok yüksek olduğundan ve bir deliğe buharlaşma eğiliminde olduğundan.

Öte yandan, güç yoğunluğu tüm düzlemlerde nispeten eşit bir şekilde dağılmıştır. lazer odak noktası.

İki tür odaktan çıkarma vardır: pozitif ve negatif. Pozitif defokus için odak düzlemi iş parçasının üzerindedir ve negatif defokus için bunun tam tersi geçerlidir.

Teorik olarak, pozitif ve negatif defokus düzlemleri ve kaynak düzlemi eşit olduğunda, karşılık gelen güç yoğunluğu düzlemleri yaklaşık olarak aynıdır.

Ancak uygulamada, elde edilen eriyik havuzunun şekli farklılık gösterebilir. Negatif defokus, eriyik havuzunun oluşum süreciyle ilgili olan daha derin bir eriyikle sonuçlanır.

Kaynak Hızı

Kaynak hızı erime derinliğini büyük ölçüde etkiler. Hızın artırılması daha sığ bir eriyik derinliğine yol açar, ancak çok düşük bir hız aşırı malzeme erimesine ve iş parçasının kaynaklanmasına neden olur.

Bu nedenle, belirli bir lazer gücü ve belirli bir malzemenin kalınlığı için uygun bir hız aralığı vardır ve maksimum erime derinliği bu aralıktaki ilgili hız değerinde elde edilebilir.

Koruyucu Gaz

Lazer kaynak işleminde eriyik havuzunu korumak için genellikle helyum, argon ve nitrojen gibi inert gazlar kullanılır.

Koruyucu gaz ayrıca odaklama lensini metal buharı kontaminasyonundan ve sıvı damlacık sıçramasından korur. Yüksek güçlü lazer kaynağında, fırlatılan malzeme güçlüdür, bu da lens korumasını daha da önemli hale getirir.

Koruyucu gazın üçüncü rolü, yüksek güçlü lazer kaynağı tarafından üretilen plazma korumasını etkili bir şekilde dağıtmaktır.

Metal buharı lazer ışınını emer ve plazmaya iyonize olur ve çok fazla plazma mevcutsa, lazer ışını plazma tarafından kısmen tüketilir.

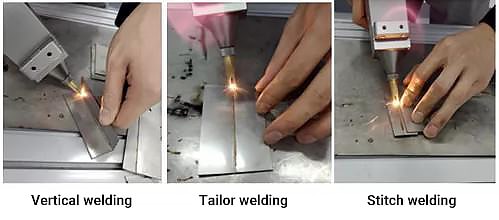

1. Sacdan saca kaynak

4 tip işlem yöntemi içerir:

2. Tel–için–tel kaynağı

4 tip işlem yöntemi içerir:

3. Metal tel ve blok bileşenlerinin kaynağı

Telin yumrulu elemanlara bağlanması, yumrulu elemanların herhangi bir boyutta olabileceği lazer kaynağı kullanılarak başarıyla gerçekleştirilebilir.

Kaynak sırasında tel elemanın geometrisine dikkat edilmelidir.

4. Kaynak farklı metaller

Kaynak farklı metal türleri kaynaklanabilirlik ve kaynaklanabilirlik parametreleri aralığını ele almalıdır.

Farklı metal türleri arasında lazer kaynağı yalnızca belirli malzeme kombinasyonları için mümkündür.

Lazer lehimleme bazı bileşenleri bağlamak için uygun olmasa da, hem yumuşak hem de sert lehimleme için bir ısı kaynağı olarak kullanılabilir ve kendine özgü avantajları vardır.

Lazer yumuşak lehimleme esas olarak baskılı devre kartlarının lehimlenmesinde kullanılır ve özellikle çip bileşen montaj teknolojisinde faydalıdır.

Sert lehim kullanmanın çeşitli yöntemleri vardır ve lazerle yumuşak sert lehimleme bunlardan sadece biridir.

Lazer kaynağı, yüksek enerjili bir lazer ışık demetinin bir iş parçasına doğru yönlendirildiği, sıcaklıkta bir artışa neden olduğu ve kalıcı bir bağlantı oluşturmak için iş parçasının erimesine ve birleşmesine yol açan bir işlemdir.

Lazer kaynağı, yüksek kesme mukavemeti ve yırtılma mukavemeti ile bilinir.

Bazıları oldukça kararsız ve değişken olan çeşitli faktörler lazer kaynağının kalitesini etkileyebilir. Bu parametrelerin doğru ayarlanması ve kontrol edilmesi, kaynak kalitesini sağlamak için yüksek hızlı sürekli lazer kaynağı için doğru aralığı korumak açısından çok önemlidir.

Kaynak oluşumunun kararlılığı ve güvenilirliği, kaynak teknolojisinin pratikte uygulanması ve sanayileşmesi için önemli bir konudur. lazer kaynak teknoloji̇si̇.

Lazer kaynağının kalitesini etkileyen faktörler üç açıdan sınıflandırılabilir: kaynak ekipmanı, iş parçası durumu ve proses parametreleri.

Kaynak Ekipmanları:

Lazerler için en önemli kalite gereksinimleri, ışın deseninin ve çıkış gücünün kararlılığıdır. Daha iyi ışın odaklama performansı, daha küçük bir nokta boyutu ve aynı lazer gücünde daha yüksek bir güç yoğunluğu için daha düşük bir ışın deseni sırası tercih edilir, bu da daha derin ve daha geniş kaynaklarla sonuçlanır. Genellikle yüksek ışın gücü elde etmek için bir temel mod (TEM00) veya düşük mertebeli mod kullanmak gerekir.kaliteli lazer Kaynak.

Şu anda Çin, ışın kalitesi ve güç çıkışı kararlılığı ile ilgili sorunlar nedeniyle kaynak için lazer kullanımında zorluklarla karşılaşmaktadır. Bununla birlikte, diğer ülkelerde lazer ışını kalitesi ve çıkış gücü kararlılığı yüksek seviyededir ve lazer kaynağı için bir sorun teşkil etmez.

Optik sistem ve onun odak aynası, görüntüyü etkileyen en önemli faktörlerdir. kaynak kali̇tesi̇.

Kullanılan odak uzaklığı genellikle 127 mm (5 inç) ila 200 mm (7,9 inç) arasındadır ve daha küçük bir odak uzaklığı odak ışını bel noktası çapını azaltır, ancak kaynak işlemi sırasında kirlenme ve sıçrama hasarına daha yatkındır.

Dalga boyunun kısalığı daha yüksek emilime yol açar.

İyi iletkenliğe sahip malzemeler genellikle yüksek yansıtıcılığa sahiptir. YAG lazer söz konusu olduğunda, yansıtma oranı gümüş için 96%, alüminyum için 92%, bakır için 90% ve demir için 60%'dir.

Sıcaklığın absorbans ile doğrusal bir ilişkisi vardır; sıcaklık ne kadar yüksekse absorbans da o kadar yüksek olur. Fosfat, karbon siyahı, grafit vb. gibi yüzey kaplama malzemeleri emilim oranını artırabilir.

İş Parçasının Durumu

Lazer kaynağının başarılı olması için, iş parçasının hassas kenarlara sahip olması ve lazer noktasının kaynak dikişiyle tam olarak hizalanması gerekir. Hassasiyet ve hizalama, kaynak işlemi sırasında ısı bozulması nedeniyle değişmemelidir.

Bunun nedeni lazer noktasının küçük olması, kaynak dikişinin dar olması ve genellikle dolgu metali eklenmemesidir.

Montaj boşluğu çok büyükse, lazer ışını içinden geçerek ana malzemeyi eritmesini engelleyebilir veya gözle görülür bir çentiklenme veya çökmeye neden olabilir. Nokta hizalamasındaki hafif bir sapma, kaynaşmamış veya kaynaklanmamış noktalara neden olabilir.

Bu nedenle, genel plaka alın montaj boşluğu ve nokta dikiş sapması 0,1 mm'den büyük olmamalı ve yanlış taraftaki sapma 0,2 mm'den büyük olmamalıdır.

Bazı durumlarda, bu gereksinimler karşılanamadığı için lazer kaynak teknolojisi kullanılamaz.

İyi kaynak sonuçları elde etmek için, izin verilen alın boşluğu ve bindirme boşluğu ince plaka kalınlığının 10%'si dahilinde kontrol edilmelidir. Başarılı bir lazer kaynağı için kaynak yapılan alt tabakaların yakın temas halinde olması gerekir, bu da parçaların dikkatli bir şekilde sıkılmasını gerektirir.

Lazer noktasının güç yoğunluğu, lazer kaynak modunu ve kaynak şekillendirme kararlılığını etkileyen en önemli faktördür. Güç yoğunluğu küçükten büyüğe doğru arttıkça, kaynak modları kararlı termal iletim kaynağından mod kararsızlığı kaynağına ve ardından kararlı derin füzyon kaynağına değişir.

Lazer spot güç yoğunluğu esas olarak lazer gücü ve ışın odak konumu tarafından belirlenir ve lazer güç yoğunluğu lazer gücüyle orantılıdır. En iyi etki için ışın odağı için optimum konum mevcuttur.

Işın odağı iş parçasının yüzeyinin altında belirli bir konumda olduğunda (plaka kalınlığına ve parametrelere bağlı olarak 1 ila 2 mm içinde), ideal kaynak dikişi elde edilebilir.

Bu optimum konumdan sapma, iş parçası yüzey noktasının boyutunu artırır, güç yoğunluğunu azaltır ve potansiyel olarak kaynak işlemi formunda değişikliklere neden olur.

Kaynak hızı, lazer gücü ve odak pozisyonuna kıyasla kaynak işleminin şekli ve kararlılığı üzerinde daha az önemli bir etkiye sahiptir.

Ancak, kaynak hızı çok yüksek olduğunda, ısı girdisi kararlı bir derin eritme kaynağı prosesini sürdürmek için çok küçük olabilir.

Uygulamada, kaynak seçimi kaynaklı parçalar için gerekli olan eriyik derinliğine dayanmalı ve mod dengesizliği kaynağından kaçınmalıdır.

Kararlı derin füzyon kaynağı aralığında, lazer gücünün eriyik derinliği üzerinde doğrudan bir etkisi vardır ve güç arttıkça derinlik de artar (ilişkinin yaklaşık 0,7 katı). Kaynak hızı ne kadar yüksek olursa, eriyik derinliği o kadar sığ olur.

Belirli lazer gücü ve kaynak hızı koşulları karşılandığında, optimum odak konumu maksimum erime derinliği ile sonuçlanacaktır.

Bu konumdan sapma eriyik derinliğini azaltır ve mod kararsızlığına veya kararlı termal iletim kaynağına neden olabilir.

Koruyucu gazın ana rolü, kaynak sırasında iş parçasını oksidasyondan korumak, odaklama lensini metal buharı kontaminasyonundan ve sıvı erimiş damlacıkların püskürtülmesinden korumaktır,

Yukarıdaki iki durum için,

Bir yandan, kirliliği önlemek ve temiz tutmak için yüksek kaliteli ve son derece kararlı optik bileşenlerin kullanılması ve sık sık bakım yapılması çok önemlidir.

Öte yandan, lazer kaynak işlemi için gerçek zamanlı izleme ve kontrol yöntemlerinin geliştirilmesi, parametreleri optimize etmek, iş parçasına ulaşırken lazer gücü ve odak noktası konumundaki değişiklikleri izlemek ve lazer kaynak kalitesinin güvenilirliğini ve istikrarını artırmak için kapalı döngü kontrolü sağlamak için gereklidir.

Lazer Karbon Çelik Kaynağı ve Yaygın Alaşımlı Çelik

Karbon çeliğinin lazer kaynağı genellikle iyi çalışır ve kaynağın kalitesi kirlilik seviyesine bağlıdır. Sülfür ve fosfor gibi faktörler kaynak çatlaması riskini etkileyebilir.

Ne zaman karbon çeliği kaynağı 0,25%'den daha yüksek bir içerikle, tatmin edici kaynak kalitesi elde etmek için ön ısıtma gereklidir.

Farklı karbon içerikli çelikleri birbirine kaynaklarken, yüksek kaliteli bir bağlantı sağlamak için torcu daha düşük karbon içerikli malzemeye doğru hafifçe eğmek en iyisidir.

Ancak düşük karbonlu kaynar çelik, yüksek sülfür ve fosfor içeriği nedeniyle lazerle kaynaklanmamalıdır.

Buna karşılık, düşük karbonlu söndürme çeliği, düşük safsızlık içeriği nedeniyle lazer kaynağı için uygundur. Orta ve yüksek karbonlu çelikler ve yaygın alaşımlı çelikler lazerle kaynaklanabilir, ancak gerilimi azaltmak ve çatlak oluşumunu önlemek için ön ısıtma ve kaynak sonrası işlem gereklidir.

Genel olarak, lazer ile yüksek kaliteli bağlantılar elde etmek paslanmaz çeli̇k kaynaği geleneksel kaynak yöntemlerine göre daha kolaydır. Yüksek kaynak hızı, ısıdan etkilenen bölgenin küçük olmasını sağlar ve hassaslaşma riskini ortadan kaldırır.

Ayrıca, paslanmaz çeliğin düşük ısı iletkenliği, derin füzyon ve dar kaynak dikişleri elde etmeyi kolaylaştırır.

Farklı Metallerin Lazer Kaynağı

Lazer kaynağının hızlı soğuma hızı ve azaltılmış ısıdan etkilenen bölgesi, çeşitli metallerin kaynaklanması ve eritilmesinden sonra farklı yapılara sahip malzemelerin uyumluluğu için elverişli koşullar sağlar.

Aşağıdaki metallerin lazer derin füzyon yöntemleri kullanılarak başarılı bir şekilde kaynaklandığı gösterilmiştir:

Üretim Uygulamaları

Özel mülayim lazer kaynak teknolojisi otomobil üretiminde yaygın olarak kullanılmaktadır. Japonya'da, çelik üretim endüstrisinde birleştirme için flaş alın kaynağının yerini almıştır. haddelenmiş çelik Bobinler.

Füzyon kaynağı ile 100 mikrondan daha az plaka kalınlığı gibi ultra ince plaka kaynağı çalışması mümkün değildir, ancak özel bir çıkış gücü dalga formuna sahip YAG lazer kaynağı başarılı olmuştur ve lazer kaynağı için geniş bir gelecek göstermektedir.

Japonya'da, nükleer reaktör buhar jeneratörlerindeki ince boruların onarımı için dünyada ilk kez YAG lazer kaynağı geliştirilmiştir ve bazı şirketler de dişliler için lazer kaynağı teknolojisini kullanmıştır.

Toz Metalurjisi Alanı

Bilim ve teknolojinin sürekli ilerlemesiyle birlikte, geleneksel eritme ve döküm yöntemleri̇ üretim malzemeleri artık endüstriyel malzemelerin özel gereksinimlerini karşılayamamaktadır.

Toz metalurjik malzemelerin benzersiz özellikleri ve üretim avantajları nedeniyle, otomobil, uçak ve alet imalatı gibi sektörlerde geleneksel malzemelerin yerini almaktadır.

Toz metalürjik malzemelerin gelişimi arttıkça, parçaların birleştirilmesi giderek zorlaşmakta ve toz metalürjik malzemelerin uygulanmasını sınırlamaktadır.

1980'lerin başında, lazer kaynağı kendine özgü avantajları ile toz metalürjik malzemelerin işlenmesi alanına girmiş ve toz metalürjik malzemelerin uygulanması için yeni olanaklar yaratmıştır.

Örneğin, sert lehimleme kaynak yöntemleri̇ Toz metalürjik malzemelerde yaygın olarak kullanılan elmaslar, düşük yapışma mukavemetine, geniş bir ısıdan etkilenen bölgeye sahiptir ve yüksek sıcaklıklara ve mukavemet gereksinimlerine dayanamaz. Bununla birlikte, lazer kaynağı kullanımı kaynak mukavemetini ve yüksek sıcaklık direncini artırabilir.

Otomotiv Endüstrisi

1980'lerin sonunda kilovat sınıfı lazerler endüstriyel üretime uygulandı ve bugün lazer kaynak hatları otomotiv imalat endüstrisinde yaygınlaşmıştır.

Audi, Mercedes-Benz, Volkswagen ve İsveç'teki Volvo gibi Avrupalı otomobil üreticileri, tavan, gövde, yan çerçeveler ve diğer parçalar için lazer kaynağını ilk kullananlar arasındaydı. sac metal 1980'lerde kaynakçılık.

1990'larda Amerika Birleşik Devletleri'nde General Motors, Ford ve Chrysler lazer kaynağını otomotiv üretimine sokmuş, geç başlamasına rağmen hızla gelişmiştir.

İtalya'da Fiat, çelik sac bileşenlerin çoğunun kaynaklı montajı için lazer kaynağı kullanmıştır.

Japonya'da Nissan, Honda ve Toyota gövde kaplamalarının üretiminde lazer kaynak ve kesme işlemlerini kullanmaktadır.

Oto gövde imalatında yüksek mukavemetli çelikten lazer kaynaklı montajların kullanımı, mükemmel performansları nedeniyle artmaktadır.

ABD metal piyasası istatistiklerine göre, 2002 yılı sonunda lazer kaynaklı çelik yapıların tüketimi 1998 yılına göre üç kat artarak 70.000 tona ulaşmış olacaktır.

Otomotiv endüstrisinde kullanılan lazer kaynak ekipmanı, endüstrinin parti ve yüksek otomasyon derecesi ihtiyaçlarını karşılamak için yüksek güçlü ve çok yolludur.

Elektronik Endüstrisi

Lazer kaynağı elektronik endüstrisinde, özellikle de mikroelektronik endüstrisinde yaygın olarak kullanılmaktadır.

Isıdan etkilenen küçük bir bölge, hızlı ısıtma konsantrasyonu ve düşük termal stres gibi avantajları, entegre devreler ve yarı iletken cihaz muhafazası ambalajı için tercih edilen bir seçim olmasını sağlar.

Lazer kaynağı, paslanmaz çelik destek halkalarına sahip molibden odaklama kutupları ve hızlı ısı katot filament tertibatları gibi vakum cihazlarının geliştirilmesinde de kullanılmıştır.

Elektronik endüstrisinde lazer kaynağı, geleneksel kaynak yöntemleriyle çözülmesi zor olan 0,05-0,1 mm kalınlıktaki elastik ince duvarlı oluklu levhaların kaynağı için de kullanışlıdır ve TIG kaynağı plazma kararlılığı zayıftır ve birçok etkileyen faktöre sahiptir. Lazer kaynağının kullanımı bu durumlarda çok etkilidir ve yaygın olarak kullanılmaktadır.

Biyomedikal

Lazer kaynağının biyolojik dokularda kullanımı 1970'lerde başlamış ve fallop tüpleri ile kan damarlarının kaynatılmasındaki başarısı, çeşitli biyolojik dokuların kaynatılması konusunda daha fazla araştırma yapılmasına yol açmıştır.

Günümüzde sinirlerin lazerle kaynatılması üzerine yapılan araştırmalar lazer dalga boyu, dozu ve bunun fonksiyonel iyileşme üzerindeki etkisinin yanı sıra lazer seçimine odaklanmaktadır. kaynak malzemeleri̇.

Geleneksel dikiş yöntemleriyle karşılaştırıldığında, lazer kaynağı daha hızlı anastomoz sağlar ve iyileşme sürecinde yabancı cisim reaksiyonu riskini ortadan kaldırırken, kaynak yapılan bölgenin mekanik özelliklerini de korur. Sonuç olarak, gelecekte biyotıpta daha yaygın olarak kullanılması beklenmektedir.

Diğer sektörler

Lazer kaynağı, özellikle özel malzeme kaynağı olmak üzere diğer sektörlerde de giderek popülerlik kazanmaktadır.

Örneğin, Çin'de BT20 gibi malzemelerin lazer kaynağı üzerine birçok çalışma yapılmıştır. titanyum alaşımı, HEl30 alaşımı ve Li-ion piller.

Ayrıca Alman cam makineleri üreticisi GlamacoCoswig, IFW Birleştirme Teknolojisi ve Malzeme Deney Enstitüsü ile işbirliği yaparak düz camın lazerle kaynaklanması için yeni bir teknoloji geliştirdi.

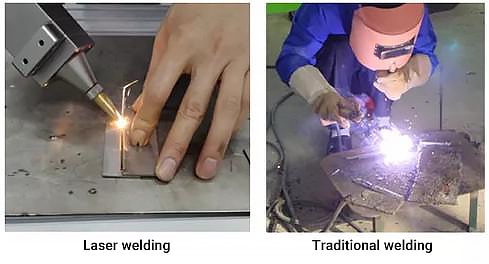

Birçok girişimcinin lazer kaynak makinelerine yönelik ilk izlenimi, geleneksel kaynak makinelerine kıyasla çok pahalı oldukları yönündedir. argon ark kaynağı sadece yaklaşık 10.000 RMB'ye mal oluyor. Ancak, lazer kaynak makinelerini kullanmanın faydalarını henüz anlamadıkları için bu yanlış bir algıdır.

Bir şirketin hayatta kalabilmesi ve büyüyebilmesi için güçlü olması ve müşterileri cezbeden yüksek kaliteli ürünler üretebilmesi gerekir.

Günümüz pazarında müşteriler daha seçici hale geliyor ve sadece işlevsel değil aynı zamanda güzel ve hassas ürünler arıyorlar.

Rekabette bir adım önde olmak ve pazar cazibesini artırmak için şirketlerin yeni ve sofistike ürünler üretmek üzere ileri teknoloji ekipman ve süreçleri benimsemeleri önemlidir. Bu sadece rekabet gücünü artırmakla kalmaz, aynı zamanda kar ve satışları da artırır.

Lazer kaynak makineleri, geleneksel kaynak ekipmanlarına kıyasla, üretim kalitesini ve verimliliğini artırmaya yardımcı olabilecek çeşitli avantajlar sunar.

Lazer kaynak makinesi bir tür temassız işlemdir, bu da kaynak işlemi sırasında iş parçasına herhangi bir zarar vermeyeceği anlamına gelir.

Avantajları arasında hızlı kaynak hızı, yüksek kaynak mukavemeti, pürüzsüz kaynak dikişleri, minimum deformasyon ve dar alanlar gibi özel koşullarda kaynak yapma yeteneği bulunmaktadır.

Lazer kaynak makinesi, refrakter metaller gibi yüksek erime noktalarına sahip özel malzemelerin kaynağını yapabilir ve hatta seramik gibi metalik olmayan malzemelerin kaynağı için de kullanılabilir. Oldukça esnektir ve özel malzemelerin kaynağında iyi bir etkiye sahiptir.

Temassız uzaktan kaynak özelliği, geleneksel bir kaynak makinesiyle erişilmesi zor olan parçalar için uygun hale getirir.

Lazer ışını küçük bir nokta üretmek için hassas bir şekilde odaklanabilir ve manyetik alanlardan etkilenmez, bu da onu mikro kaynak için ideal hale getirir. Hassas konumlandırması, küçük ve mikro iş parçalarının otomatik seri üretimi için uygun olmasını sağlar.

Lazer kaynağı, modern ve geleneksel teknolojilerin bir birleşimidir. Geleneksel kaynak tekniklerine kıyasla benzersizdir ve kaynak verimliliğini ve doğruluğunu önemli ölçüde artırabilen daha geniş bir uygulama yelpazesine sahiptir.

Güç yoğunluğunun yüksek olması ve enerjinin hızla açığa çıkması, kaynak işlemini daha verimli hale getirir. Lazer kaynağının daha küçük odak noktası da kaynak yapılan malzemeler arasındaki bağı güçlendirir ve kaynak sonrası işleme ihtiyacını ortadan kaldırarak malzemelerin hasar görmesini ve deforme olmasını önler.

Bu teknoloji esas olarak yüksek teknoloji endüstrilerinde kullanılmaktadır ve insanlar bu teknolojiyi daha derinlemesine anlamaya ve ustalaşmaya devam ettikçe, kaçınılmaz olarak daha fazla alana ve endüstriye uygulanacaktır.

Lazer kaynağı, metaller ve metal olmayanlar dahil olmak üzere farklı malzemeler için çeşitli kaynak gereksinimlerini kolayca karşılayabilir ve lazerin nüfuz edebilirliği ve kırılması nedeniyle 360 derece içinde rastgele odaklanma yeteneğine sahiptir.

Ayrıca lazer kaynağı, kısa sürede büyük miktarda ısı açığa çıkardığı için genel oda sıcaklığı koşullarında gerçekleştirilebilir, bu da çevresel gereksinimleri azaltır ve vakum veya gaz korumalı ortam ihtiyacını ortadan kaldırır.

Yıllar içinde lazer teknolojisi yaygın olarak tanınmış ve askeri uygulamalardaki ilk kullanımından sivil sektörde yaygın bir kullanıma doğru evrilmiştir. Lazer kaynak teknolojisinin gelişimi, lazer teknolojisinin kapsamını daha da genişletmiştir.

Gelecekte lazer kaynağı sadece otomobil, çelik ve alet imalatı gibi sektörlerde değil, aynı zamanda askeri, tıbbi ve diğer alanlarda da kullanılacak.

Özellikle lazer kaynağının yüksek ısı ve sıcaklığı, onu nörotıp ve üreme tıbbı gibi tıbbi uygulamalar için uygun bir seçim haline getirmektedir.

Hassasiyet avantajları, hassas alet üretimi gerektiren endüstrilere de fayda sağlayacak ve insanlığın ve toplumun devam eden gelişimine katkıda bulunacaktır.