Metal ve polimer bağlantıları otomobiller için ideal hafif yapılardır. Karbon fiber takviyeli polimer (CFRP) veya cam fiber takviyeli polimer (GFRP) gibi kompozit malzemeler ile metal bileşenler arasındaki etkili bağlantı süreci, hafif otomotiv yapılarının ortaya çıkmasıyla birlikte büyük ilgi görmüştür (bkz. Şekil 1). Farklı malzemeler arasındaki bağlanma çok önemlidir [...]

Metal ve polimer bağlantıları otomobiller için ideal hafif yapılardır. Karbon fiber takviyeli polimer (CFRP) veya cam fiber takviyeli polimer (GFRP) gibi kompozit malzemeler ile metal bileşenler arasındaki etkili bağlantı süreci, hafif otomotiv yapılarının ortaya çıkmasıyla birlikte büyük ilgi görmüştür (bkz. Şekil 1).

Farklı malzemeler arasındaki yapıştırma, otomotiv endüstrisinde güvenlik ve işlevsellik açısından çok önemlidir.

Otomotiv endüstrisinin gereksinimleri açıktır: yapıştırma işlemi hızlı, güvenilir ve otomatik olmalıdır.

Tablo 1'de endüstriyel proseslerde kompozit malzemelerin ve metal bileşenlerin bağlanması için en yaygın üç yöntem listelenmektedir; bunlar arasında lazer kaynağı en yeni yöntem olabilir, ancak hala daha fazla araştırma ve iyileştirmeye ihtiyaç duymaktadır. Bu konular sadece verimlilikle ilgili değil, aynı zamanda bağlantı parçalarının mukavemeti ve eskimesi ile de ilgilidir. Bu makalede bu konular ayrıntılı olarak ele alınacaktır.

Tablo 1: Kompozit malzemeler için bağlantı yöntemleri

| Mekanik Sabitleme | Yapışkanlı Yapıştırma | Lazer Kaynağı |

| Avantajlar: - Hızlı ve ucuz süreç - Olgun teknoloji | Avantajlar: - Farklı uygulamalar için çeşitli yapıştırıcılar - Kompozit malzemeleri bağlamak için uygundur | Avantajlar: - Hızlı ve güvenilir süreç - Yüksek bağlantı mukavemeti - Ek malzeme gerektirmez |

| Dezavantajlar: - Delikler, elyafların ve kompozit malzemelerin mukavemetini tehlikeye atabilir - Bağlantı elemanlarından kaynaklanan ek ağırlık | Dezavantajlar: - Kapsamlı yüzey hazırlığı gerektirir - Uzun işlem süresi - Ek malzemeler gerektirir | Dezavantajlar: - Gerekli özel ekipman - Termoplastik malzemelerle sınırlıdır |

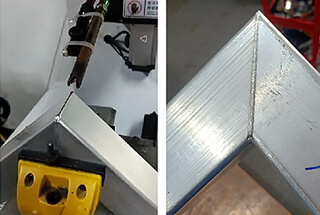

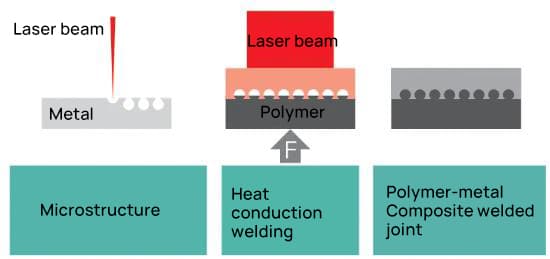

Gizli lazer kaynak süreci Kompozit malzemelerin ve metal parçaların birleştirilmesi için temel olarak iki adımdan oluşur. İlk adımda metal parça, yüzeyinde bir mikroyapı oluşturmak için lazerle işlenir.

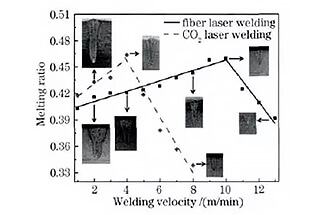

Bu işlem, yaklaşık 1 kW nominal güce sahip sürekli dalga tek modlu bir fiber lazer kullanılarak gerçekleştirilebilir. Lazer, ısırma kenarı geometrisine sahip düzenli bir oluk oluşturmak için metal parçanın yüzeyini tarar (bkz. Şekil 2).

Lazer ışınının yüksek yoğunluğu nedeniyle, metal ablasyon işlemi sırasında kısmen erir ve buharlaşır. Buharlaşan basınç malzemeyi püskürtür ve sıçrayan malzemenin bir kısmı oluğun kenarında katılaşarak oluk üzerinde belirli bir derecede ısırma kenarı yapısı oluşturur.

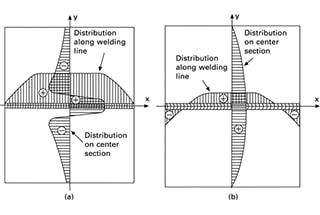

Polimerin metal yüzeye daha fazla bağlanmasını sağlamak için, yüzey mikro yapısının yoğunluğu, örneğin olukların lazer ışını ile 90° açıyla taranması yoluyla artırılabilir (bkz. Şekil 3).

Bu yüzey yapılandırmasını sağlayabilecek başka bir süreç daha vardır. Bu işlem, konik çıkıntılara sahip sünger benzeri bir yüzey yapısı oluşturmak için ultra kısa darbeli (USP) lazerler kullanılarak gerçekleştirilebilir.

Bu yüzey yapısı çelik, alüminyum, silikon gibi çeşitli malzemeler üzerinde elde edilebilir. titanyum. Polimerin bu yüzeye yapışması, fiber ile üretilen mikroyapıya göre daha iyidir. lazer i̇şleme. Tek sorun USP lazerlerin işlem hızının daha yavaş olmasıdır.

USP lazerleri kilowatt düzeyinde ortalama güce ulaştığında (başka bir Fraunhofer projesinde beklendiği gibi), kompozit malzeme yapıştırmada kullanılan metal yüzey mikroyapılandırması için daha iyi bir seçim olabilir.

Kompozit malzemelerin metal parçalarla birleştirilmesinin ikinci adımında, polimer eriyene kadar ısıtılır.

Daha sonra polimer, metal parçanın yüzeyindeki mikro yapıya bastırılır ve soğuduktan sonra polimer ile metal parça arasında iyi bir bağlantı sağlanır.

Polimeri ısıtmak için farklı yöntemler vardır: bir yöntem polimeri ısıtmayı (geleneksel enjeksiyon kalıplamada olduğu gibi) ve ardından oluğa bastırmayı içerirken, başka bir yöntem metal parçayı ısıtmayı ve soğuk polimer üzerine bastırmayı içerir.

Isı iletimi, polimerin erimesine ve metal parçanın yüzeyindeki mikro yapıya akmasına neden olur. Her iki yöntem de bir polimer-metal kompozit bağlantısı oluşturabilir.

Lazer mikro yapılandırmanın ilk adımı hızlı ve temassız bir süreçtir. Gerçek bağlantı süreci, enjeksiyon kalıplama veya damgalama gibi mevcut üretim süreçlerine kolayca entegre edilebilir. Bu nedenle lazer kaynak yöntemi genellikle seri üretime uygun, hızlı ve ekonomik bir süreçtir.

Pratik uygulamalarda, metal ve polimer ile bağlanan kompozit parçalar çok eksenli, faz içi veya faz dışı yüklere maruz kalabilir. Tüm uygulamalar için çeşitli sorular ortaya çıkar: Böyle bir bağlantı ne kadar basınca dayanabilir? Nerede kırılacak? Bu bağlantı süreci için ne anlama geliyor?

Almanya'daki Fraunhofer ILT'den uzmanlar bu soruları yanıtlamak için farklı malzemeler kullanarak bir dizi basınç testi gerçekleştirmiştir (bkz. Şekil 4). Bir durumda, 1,5 mm kalınlığında paslanmaz çelikten oluşan bir test numunesi yapmışlardır. çelik levha ve çekme-kesme testi için 3 mm kalınlığında cam elyaf takviyeli polipropilen (PP) şerit ve çekme testi için takviyesiz PP.

Metal yüzey, tekrarlanabilir bir ısırma kenarı oluk yapısı oluşturmak için 1 kW nominal güce ve yaklaşık 40 μm odak çapına sahip tek modlu bir fiber lazerle işlenmiştir. Polimer parça, 3 kW yarı iletken lazerle (yaklaşık 300-700 W güç), 7,5×25 mm spot boyutuyla ısıtılmıştır.2. İki parça bir kelepçe ile birbirine kenetlendi Klempleme 3 bar basınç ve çekme-kesme test numunesinin (çelik + PP) yapıştırma alanı 150 mm idi2Çekme testi numunesi (çelik + PP) 100 mm iken2.

Her tipten beş numune tahribatlı olarak test edilmiştir. Yiv aralığı 400 μm olan mikroyapının bağlantı mukavemeti 13,1 MPa'lık bir çekme-kayma yükü altında test edilmiş ve yiv aralığı 300 μm olan bağlantı mukavemeti 15,5 MPa'lık bir çekme-kayma yükü altında ölçülmüştür. Çekme yükü testinde numuneler sırasıyla 5,1 MPa (400 μm oluk aralığı) ve 9,1 MPa (300 μm oluk aralığı) yük taşımıştır.

Yoğun mikro yapıların daha iyi yapışmaya sahip olduğu açıktır, ancak yoğun mikro yapıların işlem süresini artıracağı unutulmamalıdır.

Araştırmacılar benzer testleri magnezyum alaşimi plakalar. Tüm test sonuçları lazerin kaynak teknoloji̇si̇ metal ve polimer parçalar arasında güçlü ve güvenilir bir bağlantı kurabilir.

Otomobil üretimindeki bir diğer konu da bu tür bağlantıların iklim değişikliği ve korozyon gereksinimlerini karşılayıp karşılayamayacağıdır.

Bu soruyu yanıtlamak için araştırmacılar çeşitli testler gerçekleştirmiştir. VW PV 1200'e göre kompozit bağlantı numuneleri üzerinde 80-40°C arasında değişen sıcaklıklarda standart iklim değişikliği testleri gerçekleştirdiler.

Bir test döngüsü 12 saat sürmüş, 2, 10 ve 30 döngü için tekrarlanmıştır. İklim değişikliği testinden önce ve sonra numuneler üzerinde tahribatlı çekme-kayma mukavemeti testi gerçekleştirilmiştir.

Tüm test sonuçları numunelerin 8-15 MPa arasındaki basınç değerlerine dayanabildiğini göstermiştir. Test sırasında yapıştırma alanının dışında ilginç bir olay meydana gelmiştir.

Test 30 döngü boyunca tekrarlandıktan sonra, yapıştırma alanının dışındaki parçalar mukavemet testinde başarısız oldu. Başka bir deyişle, yapıştırma alanı orijinal polipropilen malzemeden bile daha güçlüydü.

Bu olgu korozyon testinde daha da belirgin hale gelmiştir. Tuz püskürtme testi VDA62I-415'e göre 7 gün boyunca gerçekleştirilmiştir. Test tuz spreyi ve yüksek nem koşullarını içeriyordu. Testten önce, tüm numuneler yaklaşık 8 MPa ve 15 MPa kuvvetlere dayanabiliyordu.

Korozyon testinden sonra, tüm PP/T40 malzemeler yapıştırma alanının dışında kırılırken, GFRP malzemeler yapıştırma alanının içinde ancak korozyon öncesine göre daha yüksek mukavemetle kırılmıştır. Çelik numuneler özellikle mikroyapı alanında paslanma göstermiştir.

Yapışma alanında belirgin bir korozyon penetrasyonu vardı, ancak bu durum yapışma mukavemetini önemli ölçüde etkilemedi. Yapışma alanının dışındaki mikroyapı alanı alüminyum levha ayrıca korozyon belirtileri göstermiştir, ancak yapıştırma alanının içinde değildir. Doğrudan bir sonuç, metal üzerindeki herhangi bir açık mikroyapı alanından kaçınılması gerektiğidir.

Testler şunu göstermiştir lazer bağlantısı teknolojisi, metal plakalar ve plastikler arasında son derece güvenilir bağlantılar kurabilir.

Standart iklim ve korozyon testleri yapıştırma gücünü etkilememiştir. Bir süre yaşlandıktan sonra, yapıştırma alanından ziyade plastiğin kendisi kırıldı. Metal üzerindeki açık mikroyapı alanlarından kaçınılmalıdır.