Kaynak dünyasında, doğru yöntemi seçmek verimliliği ve kaliteyi önemli ölçüde etkileyebilir. Lazer kaynağı ve TIG (argon ark) kaynağının her biri benzersiz avantajlar ve dezavantajlar sunar. Lazer kaynağı hız, hassasiyet ve otomasyon açısından üstündür, bu da onu karmaşık, yüksek hacimli uygulamalar için ideal kılar. Öte yandan, TIG kaynağı çok yönlülüğü ve çeşitli metalleri minimum bozulma ile işleme yeteneği ile ünlüdür. Bu makale, hangi kaynak tekniğinin ihtiyaçlarınıza ve uygulamalarınıza en uygun olduğunu anlamanıza yardımcı olarak bu farklılıkları araştırmaktadır. Bu yöntemlerin maliyet, verimlilik ve pratiklik açısından nasıl karşılaştırıldığını keşfetmek için içeri dalın.

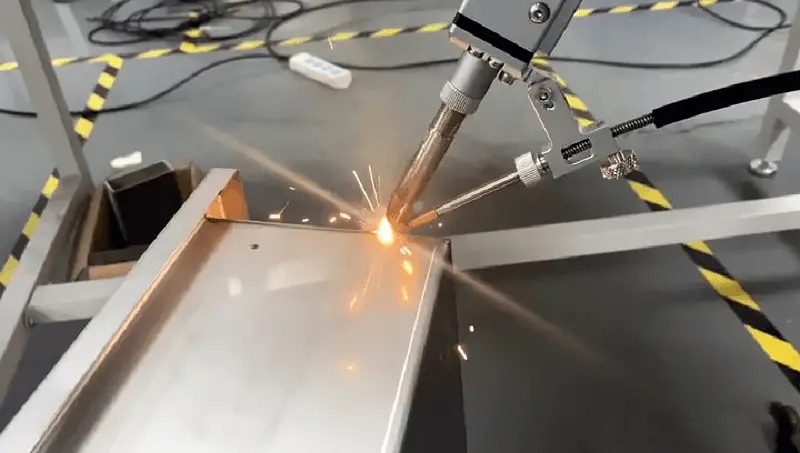

Lazer kaynağı, başta metaller veya termoplastikler olmak üzere malzemeleri eritmek ve kaynaştırmak için konsantre bir ışık demeti kullanan yüksek hassasiyetli bir birleştirme işlemidir. Bu gelişmiş teknik, ısıdan en az etkilenen bölgelerle güçlü, temiz kaynaklar oluşturmak için yoğun, lokalize ısı sağlar.

İşlem, yüksek güç yoğunluklu bir lazer ışınının iş parçası yüzeyine odaklanmasını ve hızlı lokal erimeye neden olmasını içerir. Işın bağlantı boyunca hareket ettikçe, erimiş malzeme arkasında katılaşarak güçlü bir metalurjik bağ oluşturur. Bu yöntem özellikle benzer malzemelerin birleştirilmesi için etkilidir, ancak uygun proses kontrolü ile farklı metal kaynağı için de uyarlanabilir.

Kaynak uygulamalarında, her biri farklı malzemelere ve bağlantı konfigürasyonlarına uygun spesifik özelliklere sahip çeşitli lazer türleri kullanılmaktadır:

Temel avantajları lazer kaynağı dahil:

Moleküler düzeyde, lazer kaynağı yüzey moleküllerini uyararak kinetik enerjilerini ve akışkanlıklarını artırır. Bu uyarılmış moleküller etkileşime girip daha düşük enerji durumlarına döndükçe, güçlü moleküler bağlar oluşturarak sağlam bir kaynak bağlantısı oluştururlar.

Lazer kaynak teknolojisinin gelişimi, eklemeli üretimdeki, özellikle de metal 3D baskıdaki ilerlemelerle yakından bağlantılı olmuştur. Plastik bazlı 3D baskı yaygın olarak benimsenmiş olsa da, metal katkılı üretim benzersiz zorluklar ortaya koymuştur. Lazer kaynak teknolojisi, metal tozlarının hızlı ve hassas bir şekilde kaynaşmasını sağlayarak metal 3D baskıyı uygulanabilir ve giderek daha önemli bir üretim süreci haline getirmiştir.

Lazer kaynağı ve eklemeli üretim arasındaki bu sinerji, her iki teknolojinin de gelişimini ve benimsenmesini hızlandırmıştır. Sonuç olarak, lazer kaynağı öncelikle deneysel bir teknikten modern üretim süreçlerinin kritik bir etkinleştiricisine dönüşmüş, otomotiv ve havacılıktan elektronik ve tıbbi cihaz üretimine kadar çeşitli sektörlerde uygulama alanı bulmuştur.

Lazer kaynağı, malzemeleri eritmek ve kaynaştırmak için odaklanmış lazer ışınlarının son derece yüksek enerjisinden yararlanır. Bir iş parçasına yönlendirildiğinde, lazerin konsantre enerjisi hedeflenen alanı hızla ısıtarak bu gelişmiş birleştirme teknolojisinin temelini oluşturur.

Lazer ışığının iş parçası yüzeyi ile etkileşime girdiğini unutmamak çok önemlidir. Aşırı pürüzsüz yüzeyler istenmeyen yansımalara neden olarak kaynak verimliliğini azaltabilir. Bu nedenle, lazer emilimini optimize etmek için yüzey hazırlığı gerekli olabilir.

Lazer ışını, yoğun enerjiyi iş parçasının hassas bir noktasına odaklayarak lokal erimeye neden olur. Lazer etkisinin kesilmesinin ardından erimiş metal hızla katılaşarak güçlü bir bağ oluşturur.

Lazer kaynak teknikleri, ışın çıkış moduna göre kategorize edilebilir:

Ek olarak, kaynak oluşum özellikleri iki ana tip tanımlar:

Lazer kaynağının önemli bir avantajı, 12:1'e kadar ulaşan yüksek derinlik-genişlik oranlarıyla derin nüfuziyet elde etme yeteneğidir. Bu özellik, kalın malzemelerde güçlü, dar kaynaklara olanak sağlar.

Kaynak işlemi sırasında lazer, odaklanmış bir nokta aracılığıyla malzemeye hızla ısı enjekte eder. Sıcaklık artış oranı son derece yüksektir, bu da derin yüzey altı malzemelerin bile hızlı bir şekilde yüksek sıcaklıklara ulaşmasını sağlar. Penetrasyon derinliği, lazerin güç yoğunluğu ayarlanarak hassas bir şekilde kontrol edilebilir.

Lazer kaynak sistemleri tipik olarak 1 ila 4 kW arasında değişen CO2 lazerler kullanır. Üretilen ışın, enerjiyi yönlendirmek ve yoğunlaştırmak için aynalar ve odaklama elemanları da dahil olmak üzere sofistike bir optik sistemden geçirilir. Odak noktasının yakınında, sıcaklıklar 5000 ila 20000 K'ye ulaşabilir ve eklemdeki metali anında eritebilir.

Lazer ışını iş parçasını geçerken, erimiş metal arkasında katılaşır ve sürekli bir kaynak dikişi oluşturur. Bu işlem, ayrı metal plakaları etkili bir şekilde tek bir ünite halinde birleştirir.

Lazer kaynağının çok yönlülüğü, malzeme uyumluluğunda açıkça görülmektedir:

Lazer kaynağı özellikle değerli aletlerdeki minyatür, hassas, yoğun şekilde düzenlenmiş ve ısıya duyarlı bileşenlerin birleştirilmesi için avantajlıdır. Hassasiyeti ve ısıdan minimum etkilenen bölgesi, birçok yüksek teknoloji uygulamasında geleneksel kaynak yöntemlerinden üstün olmasını sağlar.

Lazer kaynağı ileri teknoloji kullansa da, geleneksel kaynak yöntemleriyle aynı bağlantı türlerini barındırabilir ve gelişmiş hassasiyet ve kontrol sunar.

Direnç kaynağı aşağıdakiler için kullanılır ince metal kaynağı Kaynaklı iş parçasını iki elektrik elektrodu arasına sıkıştırarak, iş parçasının sıcak direncine dayalı bir kaynak oluşturmak için elektrik akımı ile temas eden yüzeyi eriterek ürünler.

Bu kaynak yöntemi, konektörün her iki tarafından kaynaklandığı için ürün iş parçasının deforme olmasına neden olabilir.

Buna karşılık, lazer kaynağı yalnızca bir tarafta gerçekleştirilir, böylece deformasyon riski en aza indirilir.

Direnç kaynağı, ürün iş parçasına yapışan metal oksitleri ve diğer malzemeleri ortadan kaldırmak için sık bakım gerektirir.

Öte yandan, ince malzemeden yapılmış bir takviye bindirme konektörü lazerle kaynaklanırken metal malzemeürün iş parçasına temas etmez.

Ayrıca lazer kaynağı, ışığın temel kaynakla kaynak yapılamayan alanlara girmesini sağlayarak daha hızlı kaynak yapılmasını sağlar.

İnce ürün iş parçalarının kaynağı için güç tüketmeyen ve bakım gerektirmeyen buhar kullanımı yaygındır.

Bununla birlikte, bu yöntemin kaynak hızı nispeten yavaştır ve termal bağlanma lazer kaynağından çok daha büyüktür, bu da kolayca deformasyona neden olabilir.

Ark kaynağı hızı, ark kaynağı ile benzerdir. argon ark kaynağıAncak argon ark kaynağına göre daha yavaştır.

Elektron ışını kaynağı, yüksek enerjili, yüksek yoğunluklu elektronları ürün iş parçası ile çarpışacak şekilde hızlandırmak için bir ışına dayanır. Bu yöntemin ana dezavantajı, elektron saçılmasını önlemek için yüksek vakum koşulları gerektirmesidir.

İlgili makine ve ekipman karmaşıktır ve kaynakların özellikleri ve görünümü vakum sistemi ile sınırlıdır.

Ayrıca, alın kaynaklarının montaj kalitesi sıkı bir şekilde kontrol edilmelidir.

Vakum pompası olmayan elektron ışını kaynağı mümkündür, ancak kaynak kali̇tesi̇ elektron saçılması nedeniyle genellikle zayıftır ve bu da genel etkinliği etkiler.

Ayrıca, elektron ışını kaynağında manyetik sapma ve X-ışını sorunları olabilir. Elektronik cihazlar elektromanyetik alan sapmasından etkilenerek arızaya veya hasara yol açabilir.

Bu sorunu gidermek için, elektron ışını kaynağı ürünleri için iş parçaları manyetik bir alan içinde kaynaklanmalıdır. Buna karşılık, lazer kaynağı, kaynaktan önce bir vakum sistemi veya ürün iş parçasının manyetikliğinin giderilmesini gerektirmez.

Havada gerçekleştirilebilir, bu da onu bir üretim hattında çalışmaya veya kalıcı mıknatıslı malzemelerin kaynağına uygun hale getirir.

Lazer kaynak teknolojisinin avantaj ve dezavantajlarını incelerken, aşağıdaki gibi geleneksel kaynak yöntemleriyle karşılaştırmakta fayda vardır gaz korumalı kaynak ve argon ark kaynağı.

Bu klasik kaynak yöntemleri imalat endüstrisinde hala yaygın olarak kullanılmaktadır ve lazer kaynağının bunların yerini tamamen alması biraz zaman alacaktır.

Lazer kaynağı özellikle otomatik üretim için uygundur. 3D baskıda yaygın olarak kullanılmakla birlikte, geleneksel kaynak görevlerinin otomatikleştirilmesinde de uygulanabilir.

Otomatik kaynak, üreticiler için daha fazla kolaylık, daha yüksek ürün hassasiyeti ve daha istikrarlı kalite gibi çeşitli avantajlar sağlar.

Otomatik sistemler ayrıca manuel kaynakçılardan çok daha hızlıdır ve geleneksel kaynak hala çok sayıda kaynakçı gerektirmektedir.

Geniş uyumlu malzeme yelpazesi

Argon ark kaynağı gibi geleneksel kaynaklarda, bir malzemeden diğerine geçiş alev sıcaklığının ve ark gücünün ayarlanmasını gerektirir.

Lazerin çalışma prensibi de bu açıdan benzerdir. Lazer, güç çıkışını çeşitli malzemelere uyacak şekilde ayarlayabilir ve bu da ona belirgin bir avantaj sağlar.

Farklı malzemeler için önceden ayarlanmış parametrelerle, lazer kaynağı diğer kaynak yöntemlerinden daha kullanışlıdır.

Yüksek güç yoğunluğu sayesinde lazer kaynağı, diğer teknolojiler kullanılarak kaynak yapılması zor olan malzemelerin kaynağını yapabilir.

Lazer kaynağı, aşağıdakiler gibi süper metaller de dahil olmak üzere çok çeşitli malzemelere uygulanabilir titanyum ve karbon çeliği.

Güç yoğunluğu açısından lazer kaynağı ile boy ölçüşebilecek tek kaynak teknolojisi elektron ışını kaynağıdır.

Hızlı ısıtma oranı

Yüksek güç yoğunluklu lazerlerin bir diğer avantajı da malzemeleri alev veya ark kaynağına göre daha hızlı eritebilmeleridir. Bu, daha yüksek kaynak hızları ve daha güçlü kaynaklarla sonuçlanır.

Lazer kaynağında nüfuziyet derinliği, lazerin güç çıkışı ayarlanarak kontrol edilebilir.

Lazer darbeleri, hem malzemelerin hem de ekipmanın zarar görmesini önlemek için hemen hemen her malzemeye uygulanabilir.

Karmaşık geometrili bağlantılar kaynaklanabilir

Lazer kaynağının benzersiz bir özelliği, diğer kaynak yöntemlerine göre daha uzun bir mesafede kaynak yapabilmesidir.

Lazer kaynaklı bağlantıların, kaynak için gereken enerjiyi sağlamak için kaynak yapılan malzemeye yakın olması gerekmez.

Bu, iş parçasının çalışması için daha fazla alan sağlar ve karmaşık geometrilere sahip iş parçalarının kaynaklanmasını mümkün kılar.

Yüksek güvenlik

Lazer kaynak makineleri tipik olarak tam otomatiktir ve kapalı bir çalışma alanına sahiptir. Bu, personelin kaynak sırasında artık yüksek sıcaklıklara ve partiküllere maruz kalmayacağı anlamına gelir.

Yalnızca bu noktada bile lazer kaynak makinesi yatırım yapmaya değerdir. İşyeri güvenliğini artırabilecek ve insanları gereksiz tehlikelerden uzak tutabilecek her teknoloji dikkate alınmaya değerdir.

Metal hızla soğuduğunda çatlama riski vardır.

Çabuk ısınan her şey aynı zamanda çabuk soğur. Aynı durum lazer kaynağı için de geçerlidir. Enerjinin lazer aracılığıyla lokal olarak iletilmesi, bağlantıların hızlı bir şekilde kaynaklanabileceği anlamına gelir.

Bununla birlikte, bu aynı zamanda kaynaktaki ısının malzeme boyunca hızla dağıldığı ve önemli termal stres birikimine yol açtığı anlamına gelir.

Sadece bazı malzemeler bu nedenle çatlama veya hasarı önleyebilir.

Karbon çeliği, çok hızlı soğutulduğunda gevrekleşmeye eğilimli olduğu için tipik bir örnektir.

Tek seferlik ekipman yatırım maliyeti yüksektir

Bu teknolojinin geniş çapta uygulanmasının önündeki en büyük engel bu olabilir - lazer kaynak makinelerinin fiyatı pahalıdır. Bu, gaz korumalı kaynak ve argon ark kaynağından daha belirgindir.

Geleneksel kaynak yetenekli kaynakçılar gerektirir, ancak pahalı ekipman gerektirmez.

Lazer kaynağı, ekipmanın pahalı olduğu, ancak kullanımın çok fazla beceri gerektirmediği fikrini tersine çevirir.

Büyük ölçekli üretimle birlikte, lazer kaynak ekipmanı endüstriyel zincirle birlikte olgunlaşacaktır. İlk LED aydınlatma endüstrisinde olduğu gibi, fiyat daha uygun hale gelecek ve yaygın olarak kullanılacaktır.

Geleneksel kaynakçılık misyonunu tamamlayabilir ve tarihin bir parçası olabilir.

Gaz Tungsten Ark Kaynağı (GTAW) olarak da bilinen Tungsten İnert Gaz (TIG) kaynağı, kaynağı üretmek için sarf malzemesi olmayan bir tungsten elektrot kullanan gelişmiş bir ark kaynağı işlemidir. Bu yöntem, tungsten elektrot ile iş parçası arasında bir elektrik arkı oluşturur ve bu ark, inert bir koruyucu gazın koruması altında ana metali ve kullanılıyorsa dolgu malzemesini ısıtır ve eritir.

TIG kaynak işlemi sırasında, kaynak torcu nozülünden sürekli bir inert gaz akışı akarak ark ve kaynak havuzu etrafında koruyucu bir atmosfer oluşturur. Bu gaz kalkanı, kaynak alanını atmosferik kirlenmeden etkili bir şekilde izole ederek kaynak kalitesini tehlikeye atabilecek oksidasyon ve diğer zararlı reaksiyonları önler. İnert gaz koruması, tungsten elektrodun bütünlüğünü korumak, kararlı bir ark sağlamak ve kaynak metalinin ve ısıdan etkilenen bölgenin saflığını sağlamak için çok önemlidir.

Koruyucu gaz seçimi, kaynak özelliklerini ve nihai kaynak kalitesini önemli ölçüde etkiler. Saf argon, mükemmel ark kararlılığı ve maliyet etkinliği nedeniyle en yaygın kullanılan gaz olsa da, belirli uygulamalar için helyum veya argon-helyum karışımları da kullanılmaktadır. Helyum daha yüksek ısı girdisi ve daha derin nüfuziyet sağlayarak daha kalın malzemelerin veya alüminyum ve bakır gibi yüksek iletkenliğe sahip metallerin kaynağı için uygun hale gelir. Argon-helyum karışımları, argonun ark kararlılığı ile helyumun artan ısı girdisi arasında bir denge sunarak çeşitli malzemeler ve kalınlıklar arasında optimize edilmiş kaynak performansı sağlar.

İlgili okuma: MIG vs TIG Kaynağı

Gaz Tungsten Ark Kaynağı (GTAW) olarak da bilinen Tungsten İnert Gaz (TIG) kaynağı, kaynak havuzunu korumak için sarf malzemesi olmayan bir tungsten elektrot ve inert bir koruyucu gaz kullanan gelişmiş bir ark kaynağı işlemidir. Bu yöntem, kaynak işlemi üzerinde olağanüstü bir kontrol sağlayarak minimum sıçrama ve bozulma ile yüksek kaliteli, hassas kaynaklar elde edilmesini sağlar.

TIG kaynağının temel avantajları arasında arkın ve erimiş havuzun üstün görünürlüğü, hassas kontrolü ve yüksek kaliteli sonuçları kolaylaştırması yer alır. Proses minimum cüruf üretir veya hiç cüruf üretmez, kaynak sonrası temizlik gereksinimlerini ortadan kaldırır ve inklüzyon riskini azaltır. Bununla birlikte, dış mekan operasyonları gerçekleştirilirken, koruyucu gaz zarfının bütünlüğünü korumak için özel ön cam önlemleri gereklidir.

Gaz korumalı kaynak prosesleri elektrot tüketimine göre iki ana tipe ayrılabilir:

TIG kaynağında argon, maliyet etkinliği ve geniş bulunabilirliği nedeniyle en yaygın kullanılan koruyucu gazdır. Bu nedenle proses genellikle "argon ark kaynağı" olarak adlandırılır. Helyum da koruyucu gaz olarak kullanılabilir, daha yüksek ısı girdisi ve potansiyel olarak daha yüksek kaynak hızları sunar, ancak daha yüksek maliyeti yaygın olarak benimsenmesini sınırlar.

Özel uygulamalarda, kaynak nüfuziyetini ve temizleme etkisini artırmak için koruyucu gaz karışımına az miktarda hidrojen eklenebilir. Ancak bu uygulama, malzeme uyumluluğunun ve hidrojen gevrekleşmesinin potansiyel risklerinin dikkatli bir şekilde değerlendirilmesini gerektirir.

TIG kaynağının çok yönlülüğü, özellikle yüksek hassasiyet ve estetik çekicilik gerektiren uygulamalarda alüminyum, paslanmaz çelik ve egzotik alaşımlar da dahil olmak üzere çok çeşitli metallerin birleştirilmesi için idealdir.

TIG (Tungsten Inert Gas) kaynağı, otomasyon seviyesine göre üç kategoride sınıflandırılır: manuel, yarı otomatik ve otomatik kaynak.

Manuel TIG kaynağı, operatörün hem kaynak torcu hareketini hem de dolgu teli ilavesini tamamen elle kontrol etmesini gerektirir. Bu yöntem maksimum esneklik sunar ve karmaşık veya hassas kaynak görevleri için yaygın olarak kullanılır.

Yarı otomatik TIG kaynağı, manuel torç manipülasyonunu otomatik tel besleme ile birleştirir. Operatör torcu yönlendirirken, mekanize bir sistem dolgu telini önceden ayarlanmış bir hızda besler. Bu yöntem dolgu metali birikiminde tutarlılığı artırır ancak daha az kullanılır.

Otomatik TIG kaynak sistemleri en yüksek düzeyde mekanizasyon sunar. Sabit iş parçası konfigürasyonlarında, kaynak torcu eklemi dolaşan motorlu bir taşıyıcı üzerine monte edilir. Dolgu metali, soğuk tel veya sıcak tel besleme teknikleri kullanılarak eklenebilir. Sıcak tel besleme, dolgu malzemesini elektriksel olarak önceden ısıtarak biriktirme oranlarını artırır ve üretkenliği geliştirir.

Bazı TIG kaynak uygulamalarının, özellikle ince sac kaynağı veya kök pasolarının, yalnızca ana malzemelerin füzyonuna dayanarak dolgu metali ilavesi gerektirmeyebileceğini belirtmek gerekir.

Bu yöntemler arasında manuel TIG kaynağı, özellikle yüksek hassasiyetli kaynaklar veya karmaşık bağlantı geometrileri gerektiren endüstrilerde en çok yönlü ve yaygın olarak benimsenen yöntem olmaya devam etmektedir. Yarı otomatik TIG kaynağı, bazı avantajlar sunmakla birlikte, belirli niş süreçlerde sınırlı uygulama alanı bulmuştur.

Siyah ve demir dışı metallerden yapılmış basınçlı kaplar ve borular gibi bazı önemli kalın duvarlı bileşenler için, yüksek kaynak kalitesi sağlamak için bazen TIG kaynağı kullanılır.

Tungsten argon ark kaynağı kök penetrasyonunda kullanılır kaynak boncuğu bağlantı, tüm pozisyon kaynağı ve dar aralıklı bağlantı.

| Kategori / Mod | Argon ark kaynağı | Lazer kaynağı |

| Deformasyon | Kolay deforme olur | Hafif deformasyon veya deformasyon yok |

| Estetik derece | Çirkin ve tekrar tekrar cilalanması gerekiyor | Görünüm pürüzsüzdür ve hafifçe işlenebilir |

| Kaynak noktası boyutu | Büyük kaynak noktası | İnce kaynak noktası ve ayarlanabilir nokta |

| Koruyucu gaz | Argon | Argon |

| Isı girişi | Yüksek ısı | Düşük ısı |

| İşleme hassasiyeti | Genelde | Kesin |

| İşlem saatleri | Zaman alıcı | Kısa zaman alıcı |

| Güvenlik | Ultraviyole ışık, radyasyon tehlikesi | T ışığa maruz kalma, neredeyse hiç zarar vermez |

| Perforasyon derecesi | Kolay perforasyon | Delmesi kolay değil |

| Otomasyon derecesi | Çok düşük | Genelde |

Bu punta kaynak makinesi ve otomatik kaynak sadece sınıflandırma için kullanılır.

Lazer punta kaynak makinesinin kaynak işlemi basit ve hızlıdır.

Erimeyen elektrot argon ark kaynağının çalışması nispeten zordur ve sarf malzemeleri gerektirir, bu nedenle kaynak hızı nispeten yavaştır.

Otomatik lazer kaynak makinesinin ve otomatik MIG kaynak makinesinin kaynak hızı çok farklı değildir çünkü MIG kaynağı hala erimiş tele ihtiyaç duyar, bu nedenle kaynak hızı otomatik lazer kaynak makinesinden biraz daha yavaş olacaktır.

Bir lazer kaynak makinesi, kaynak malzemelerini lazer kullanarak eritmek için kullanılır, ancak lazer derin kaynağı güçlü yanı değildir. Bu, lazer derin kaynağının iyi olmadığından değil, maliyetinin çok yüksek olmasından kaynaklanmaktadır.

Örneğin, 2,0 mm paslanmaz çelik kaynak yapmanız gerekiyorsa çelik levhaEn az 500W fiber optik transmisyon lazer kaynak makinesi kullanmanız gerekir ve fiyatı yaklaşık 100000 olacaktır.

Genel bir argon ark kaynağı makinesi bu kadar kalın bir paslanmaz çelik plakayı kaynaklayabilirken, fiyatı sadece birkaç yüzdür ve otomatik argon ark kaynağı yirmi veya otuz bine mal olur.

Bu nedenle, kalın malzemelerin kaynağı için derin nüfuziyet gerekiyorsa lazer kaynak makinesi kullanmak uygun maliyetli değildir.

Lazer nokta kaynak makinesinin kaynak görünümü, erimeyen bir elektrotla argon ark kaynağından daha güzeldir.

Otomatik lazer kaynak makinesinin kaynak görünümü, otomatik argon ark kaynağı makinesininkine benzer ve ince malzemelerin lazer kaynağı daha iyidir.

Kaynak sağlamlığı açısından, lazer kaynak makinesinin gücü yeterince büyük olduğu sürece, argon ark kaynağı ile karşılaştırılabilir şekilde sağlam bir şekilde kaynak yapabilir.

Bununla birlikte, lazer kaynak makinesinin ısısı daha konsantredir ve malzemenin termal deformasyonu daha küçüktür, bu nedenle lazer kaynak makinesi ince duvarlı malzemelerin kaynağında daha fazla avantaja sahiptir.

Hassasiyet açısından, lazer kaynak makinesinin hassasiyeti daha yüksektir ve bir lazer kaynak makinesi kullanılarak yapılan sonraki kaynak temelde işlem gerektirmez, bu da zamandan ve emekten tasarruf sağlar.

Bir lazer nokta kaynak makinesinin çalışması, erimeyen elektrot argon ark kaynağından çok daha az zordur.

Aslında, argon ark kaynağı beceri gerektirir ve hatalara açıktır, ancak lazer kaynağı çok daha basittir ve işlem daha basittir.

Hatalar olsa bile bunlar önemli değildir.

Otomatik lazer kaynağı ve otomatik argon ark kaynağının çalışması zor değildir. Her ikisi de bilgisayar kontrolü gerektirir.

İnce cidarlı malzemelerin kaynağı için, kalın malzemelerin kaynağından ziyade lazer kaynak makinesi kullanmak daha iyidir.

Kaynak hızı ve doğruluğu için yüksek gereksinimler yoksa, bir argon ark kaynağı makinesi kullanmak daha uygun maliyetlidir.

Bununla birlikte, maliyet bir endişe kaynağı değilse, bir lazer kaynak makinesi kullanmak daha iyidir.

Geleneksel ark kaynağı ile karşılaştırıldığında, el lazer kaynak maki̇nesi̇ yaklaşık 80% ~ 90% elektrik enerjisi tasarrufu sağlayabilir ve işleme maliyetini yaklaşık 30% azaltabilir.

Lazer el kaynağı, benzer olmayan çelik ve benzer olmayan metallerin kaynağını tamamlayabilir. Hızlı bir kaynak hızına, küçük deformasyona ve küçük bir ısıdan etkilenen bölgeye sahiptir.

Kaynaklar güzel, düz ve gözeneksiz ya da çok az gözenek ve kirlenme içermelidir. Elde taşınan lazer kaynak makineleri mikro açık parçalar ve hassas kaynak yapabilir.

Lazer el kaynağı sırasında, ısı girişi düşüktür ve iş parçasının deformasyonu küçüktür, bu da güzel bir kaynakla sonuçlanabilir. kaynak yüzeyi olmadan veya sadece basit bir işlemle (gerekli kaynak yüzeyi etkisine bağlı olarak).

El tipi lazer kaynak makineleri, kapsamlı cilalama ve tesviye işleminin işçilik maliyetini büyük ölçüde azaltabilir.

El tipi fiber optik kaynak makinesinin geleneksel argon ark kaynağına göre avantajları

| Öğe | El tipi fiber optik lazer kaynağı | Geleneksel argon ark kaynağı |

| İstihdam maliyeti | İşlem basittir, sıradan insanlar yarım saat içinde başlatır ve istihdam maliyeti düşüktür | İşe alım zor, ücretler yüksek ve istihdam maliyetleri yüksek |

| Kişisel yaralanma | Saf tek dalga boylu ışın enerjisi, düşük dolaylı radyasyon, sadece güçlü ışığı filtrelemek için koruyucu gözlük gerekir | Meslek hastalığı, ciddi fiziksel yaralanma |

| Verimlilik | Hız hızlıdır, verimlilik argon ark kaynağının 3-8 katına ulaşabilir ve doğrusal kaynak hızı 10 cm / s'den daha fazlasına ulaşabilir | Yavaş hız ve düşük verimlilik |

| Termal deformasyon | Enerji yoğunlaşması ve termal deformasyonun çok az etkisi | Büyük termal etki ve deformasyon |

| Kaynak kalitesi | Kaynak ince ve güzel, çözelti havuzu derin ve mukavemeti yüksektir | Kaynak pürüzlü ve düzensizdir, bu nedenle ikincil taşlama ve parlatma gerekir |

| Kaynaklanabilir malzeme | Çok ince malzemeler kaynaklanabilir, örneğin 0,05 mm paslanmaz çelik | Çok ince malzeme kaynağı yapmayın |

| Öğrenme güçlüğü | Sıradan insanlar yarım saat içinde başlayabilir ve deneyimsiz kadın çalışanlar da başlayabilir | Profesyonel kaynakçılar gereklidir ve teknik eşik yüksektir |

| Sarf Malzemeleri | Dolgu teli ile veya kaynak teli olmadan kaynak yapılabilir | Sarf malzemeleri, kaynak teli gerekli |

| Kaynak hasarı | Kaynak güzel ve ince, çözelti havuzu düzgün ve kıvamı iyi. | Gözenekler varsa kaynak yapmak kolaydır |

Geleneksel argon ark kaynağı ile karşılaştırıldığında, el tipi fiber optik kaynak makinesinin dezavantajları vardır

| Öğe | El Tipi fiber optik lazer kaynak | Geleneksel argon ark kaynağı |

| Boşluk doldurma yeteneği | Zayıf olan firmamız, en fazla 0,3-0,5 mm'lik boşluğu kaynaştırabilen salınım kaynağını benimser ve en fazla 1 mm'den fazla boşluğu kaynaştırabilen tel besleme kaynağını benimser | Güçlü, iş parçası boşluğuna duyarsız, büyük boşluk dolgu yoluyla kaynaklanabilir |

| Ekipman fiyatı | Pahalı ekipman | Ucuz ekipman |

| Hacim ağırlığı | Nispeten büyük hacim ve ağırlık | Küçük boyut ve hafiflik |

| Kalın plaka kaynağı | Kalın levha malzemelerin kaynağı için elverişli değildir. 1000 Watt eriyik havuzunun nüfuziyet kapasitesi yaklaşık 3 mm ve 1500 Watt yaklaşık 4 mm'dir. | Kalın levha malzeme kaynağı, kaynak çözeltisi havuzunu biriktirip doldurabilen ve daha kalın malzemelerin kaynağına uyum sağlayabilen avantajlara sahiptir |

El tipi fiber optik kaynak makinesinin geleneksel argon ark kaynağına göre avantajları

| Öğe | El tipi optik fiber lazer kaynağı | Geleneksel argon ark kaynağı |

| İstihdam maliyeti | İşlem basittir, sıradan insanlar yarım saat içinde başlatır ve istihdam maliyeti düşüktür | İşe alım zor, ücretler yüksek ve istihdam maliyetleri yüksek |

| Kişisel yaralanma | Saf tek dalga boylu ışın enerjisi, düşük dolaylı radyasyon, sadece güçlü ışığı filtrelemek için koruyucu gözlük gerekir | Meslek hastalığı, ciddi fiziksel yaralanma |

| Verimlilik | Hız hızlıdır, verimlilik argon ark kaynağının 3-8 katına ulaşabilir ve doğrusal kaynak hızı 10 cm / s'den daha fazlasına ulaşabilir | Yavaş hız ve düşük verimlilik |

| Termal deformasyon | Enerji yoğunlaşması ve termal deformasyonun çok az etkisi | Büyük termal etki ve deformasyon |

| Kaynak kalitesi | Kaynak ince ve güzel, çözelti havuzu derin ve mukavemeti yüksektir | Kaynak pürüzlü ve düzensizdir, bu nedenle ikincil taşlama ve parlatma gerekir |

| Kaynaklanabilir malzeme | Çok ince malzemeler kaynaklanabilir, örneğin 0,05 mm paslanmaz çelik | Çok ince malzeme kaynağı yapmayın |

| Öğrenme güçlüğü | Sıradan insanlar yarım saat içinde başlayabilir ve deneyimsiz kadın çalışanlar da başlayabilir | Profesyonel kaynakçılar gereklidir ve teknik eşik yüksektir |

| Sarf Malzemeleri | Dolgu teli ile veya kaynak teli olmadan kaynak yapılabilir | Sarf malzemeleri, kaynak teli gerekli |

| Kaynak hasarı | Kaynak güzel ve ince, çözelti havuzu düzgün ve kıvamı iyi. | Gözenekler varsa kaynak yapmak kolaydır |

El tipi fiber optik kaynak makinesinin geleneksel argon ark kaynağına göre dezavantajları

| Öğe | El tipi optik fiber lazer kaynağı | Geleneksel argon ark kaynağı |

| Boşluk doldurma yeteneği | Zayıf olan firmamız, en fazla 0,3-0,5 mm'lik boşluğu kaynaştırabilen salınım kaynağını benimser ve en fazla 1 mm'den fazla boşluğu kaynaştırabilen tel besleme kaynağını benimser | Güçlü, iş parçası boşluğuna duyarsız, büyük boşluk dolgu yoluyla kaynaklanabilir |

| Ekipman fiyatı | Pahalı ekipman | Ucuz ekipman |

| Hacim ağırlığı | Nispeten büyük hacim ve ağırlık | Küçük boyut ve hafiflik |

| Kalın plaka kaynağı | Kalın levha malzemelerin kaynağı için elverişli değildir. 1000 Watt eriyik havuzunun nüfuziyet kapasitesi yaklaşık 3 mm ve 1500 Watt yaklaşık 4 mm'dir. | Kalın levha malzeme kaynağı, kaynak çözeltisi havuzunu biriktirip doldurabilen ve daha kalın malzemelerin kaynağına uyum sağlayabilen avantajlara sahiptir |

Tablo 3: el lazer kaynağı geleneksel argon ark kaynağına göre belirgin avantajları vardır

| ısı etkisi | müteakip tedavi | plakalar i̇çi̇n gerekli̇li̇kler | çalışanlar için gereklilikler | kaynak hızı | sarf malzemelerinin mevcudiyeti | |

| Argon tek başına parlıyor | harika | ihtiyaç | Kalınlık > 1mm | Yüksek, genellikle profesyonel teknisyenler gerektirir (profesyonel teknisyenlerin maaşının 10000 yuan / ay olduğunu varsayarsak) | yavaş | Evet (akı, kaynak teli) |

| El tipi lazer kaynağı | Çok küçük | istenmeyen | Kalınlık < 3mm | Düşük, sıradan işçiler basit bir eğitimden sonra başlayabilir (sıradan işçilerin maaşının 4000 yuan / ay olduğunu varsayarsak) | Argon ark kaynağının 2-10 katıdır | hiçbir şey |

Geleneksel argon ark kaynağı ve lazer kaynağı arasındaki tartışma, teknolojik ilerlemenin hızlı ve genellikle öngörülemeyen hızını yansıtan imalat endüstrisinde devam etmektedir.

Onlarca yıllık uzmanlığa sahip deneyimli argon ark kaynağı operatörleri, çalışma ve proses kontrolündeki önemli farklılıklar nedeniyle lazer kaynağı teknolojisine uyum sağlamakta zorluklarla karşılaşabilir.

Her iki kaynak yöntemi de farklı avantajlar ve sınırlamalar sunar. En uygun seçim, belirli endüstriyel gereksinimlere, malzeme özelliklerine, üretim hacmine ve kalite standartlarına bağlıdır.

Maliyet Değerlendirmeleri:

Geleneksel argon ark kaynağı makineleri tipik olarak 2.000 ila 5.000 CNY arasında değişmektedir ve bu da onları hem büyük ölçekli üreticiler hem de küçük atölyeler için erişilebilir kılmaktadır. Kompakt ve hafif tasarımları yerinde kaynak işlemlerini kolaylaştırır ve taşınabilirliği artırır.

Ancak argon ark kaynağının sınırlamaları vardır:

Lazer Kaynak Avantajları:

Lazer kaynak sistemleri daha pahalı olmakla birlikte (50.000 ila 100.000 CNY) önemli avantajlar sunmaktadır:

Lazer sistemleri özellikle yüksek hacimli üretim ortamları, otomatik üretim hatları ve hassas, tekrarlanabilir kaynaklar gerektiren uygulamalar için uygundur. Ancak boyutları ve maliyetleri, küçük ölçekli veya mobil operasyonlarda uygulanabilirliklerini sınırlayabilir.

Bu teknolojiler arasındaki seçim, enerji verimliliği, bakım ihtiyaçları ve işgücü mevcudiyeti gibi faktörler de dahil olmak üzere üretim gereksinimleri, malzeme özellikleri, kalite standartları ve uzun vadeli işletme maliyetlerinin kapsamlı bir analizine dayanmalıdır.