Alt kalıp açıklığının boyutu, hava ile bükmede metal parçaların nihai boyutlarını nasıl etkiler? Bu soru, metal imalatında hassasiyeti sağlamak için çok önemlidir. Makale, farklı alt kalıp açıklıklarının bükülmüş metal parçaların doğruluğu ve tutarlılığı üzerindeki etkisini araştırmaktadır. Okuyucular bu ilişkiyi anlayarak nasıl daha hassas bükümler elde edebileceklerini ve metal işleme projelerinin kalitesini nasıl artırabileceklerini öğreneceklerdir.

Bükme, metal boşlukların bükme ve çekme gibi tekniklerle istenen açı ve şekillerde şekillendirilmesini içeren bir metal işleme sürecidir. Yüksek esneklik, geniş kullanılabilirlik ve maliyet etkinliği sunması, onu sac işleme endüstrisinde yaygın olarak kullanılan bir yöntem haline getirmektedir.

Modern elektrikli lokomotifler için çelik yapıların üretiminde, önemli yapısal parçalar çoğunlukla büyük R-açılı tasarımlara sahip orta kalınlıkta plakalardan yapılır. Bu iş parçaları tipik olarak CNC kullanılarak bükülür abkant preslerkarmaşık şekiller oluşturmak için bir koç ve bir bükme aletinin basit yukarı-aşağı hareketini kullanır.

Bununla birlikte, aynı işleme ekipmanı, malzemeler ve üst kalıplar altında, iş parçalarının hava bükme partiden partiye boyut olarak değişebilir. Malzeme kalınlığındaki farklılıkların etkilerini ortadan kaldırdıktan sonra ve iç stres Farklı fırın numaraları nedeniyle oluşan kabartma, boyut varyasyonunun nedeninin bükme işlemleri sırasında makine operatörü tarafından farklı alt kalıp açıklığı boyutlarının kullanılması olduğu belirlendi.

Bu makale, alt kalıp açıklığı boyutu seçiminin plaka bükmede şekillendirme boyutları üzerindeki etkisini kısaca tartışarak üretim rehberliği sağlamayı amaçlamaktadır.

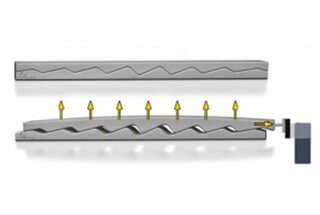

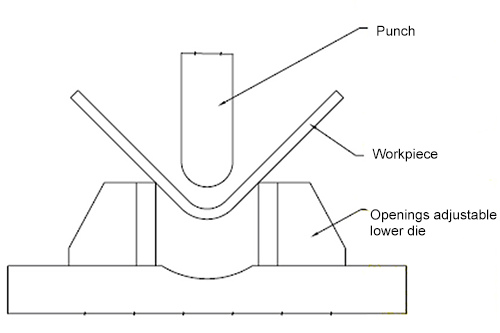

Boşluklu bükme olarak da bilinen havalı bükme, üst ve alt kalıpların birbirine bastırılmadığı bir metal işleme sürecidir. İstenen bükme açısı üst kalıbın alt kalıba derinliğinin ayarlanmasıyla elde edilir. Üst kalıp alt kalıba ne kadar derin girerse, bükme açısı o kadar küçük olur ve bunun tersi de geçerlidir.

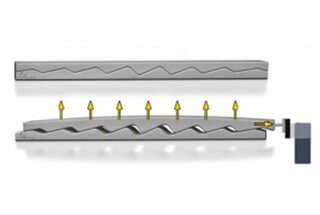

Bükme geri tepmesini hesaba katmak için, geri tepmeden sonra nihai bükme açısının tasarım açısıyla eşleşmesini sağlamak üzere bükme işlemi aşırı bükülmelidir. Bükme durumu Şekil 1'de görselleştirilebilir.

Şekil 1 Hava bükme diyagramı (basitleştirilmiş alt kalıp yarıçapı)

Günümüzde yaygın olarak kullanılan CNC bükme makineleri, bükme derinliğini otomatik olarak hesaplayabilmektedir. CNC sistemleri. Makine, operatör müdahalesini en aza indirerek bükme açısının otomatik olarak kontrol edilmesini sağlayan bir geri besleme düzeltme sistemi ve bir hidrolik ünite ile donatılmıştır.

Ancak bu gelişmelere rağmen, hesaplama modelindeki sapmalar, sac kalınlığındaki hatalar, malzeme türlerindeki farklılıklar ve malzeme içindeki gerilim salınımı gibi çeşitli faktörler nedeniyle tek bir bükme işleminde programlanan açıyı elde etmek hala zordur. Sonuç olarak, seri üretimden önce deneme bükümü hala gereklidir.

Bu makalede ele alınan işlem yöntemi hava ile bükmedir.

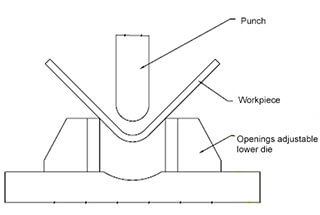

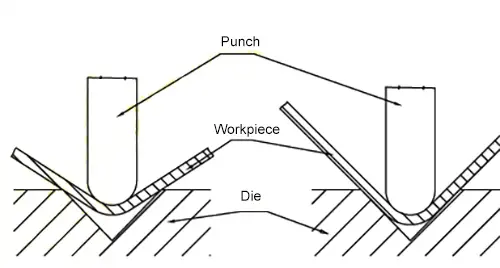

Bobinlemede, tabaka üst ve alt kalıplar arasına yerleştirilir ve başlangıçta serbestçe bükülür. Üst kalıp aşağı itildikçe, malzeme ve alt kalıbın yüzeyi kademeli olarak birbirine yaklaşır ve malzemenin bükülme alanı strokun en alt noktasına kadar azalır, bu noktada malzeme üst kalıba tamamen bastırılır. İstenilen bükme açısı ve yarıçapı, aşağıdakilerin uygulanmasıyla elde edilir bükme kuvvetiŞekil 2'de gösterildiği gibi.

Şekil 2 Sikke basma işlemi (basitleştirilmiş alt kalıp yarıçapı)

Yüksek esnekliği, geniş uygulama yelpazesi, düşük maliyeti ve diğer avantajlı özellikleri nedeniyle, hava ile bükme, aşağıdakiler için tercih edilen proses yöntemi olarak bobinlemeyi geride bırakmıştır sac metal işleme şirketler. Havalı bükmenin bükme basıncı, madeni para basmaya kıyasla tipik olarak sadece üçte birdir, bu da bükme makinesi için tonaj gereksinimini azaltır ve maliyetleri etkili bir şekilde kontrol eder.

Öte yandan, alt kalıbın sarımdaki açısı ürünün nihai bükülme açısını belirler, bu da onu bireysel özelleştirmeye öncelik veren mevcut sac metal pazarı için daha az uygun hale getirir ve esnek üretim. Orta ve büyük ölçekli üretim için daha uygundur. Ek olarak, coining'in aşırı bükme basıncı, ince levhaların işlenmesinde kullanımını sınırlar.

Havalı bükmenin ürün doğruluğu açısından bazı sınırlamaları olsa da, bükme ekipmanındaki gelişmeler bu sapmayı çoğu ürün için kademeli olarak kabul edilebilir bir seviyeye indirmiştir.

Kalıp açıklığı boyutunun seçilmesinin bükme şeklinin boyutu üzerindeki etkisini karşılaştırmak için basit bir doğrulama deneyi tasarlanmıştır.

Deneysel koşullar

Doğrulama deneyinin güvenilirliğini sağlamak için, potansiyel dış değişkenlerin deney sonuçları üzerindeki etkisini en aza indirecek önlemler alınır. Deney sahasının ve tesislerinin gerçek koşulları, deneyde kullanılan malzemelerin türü, deşarj yönü ve kalıp türü sonuçlar üzerindeki etkilerini en aza indirmek için kapsamlı bir şekilde dikkate alınmıştır. Koşullar Tablo 1'de ayrıntılı olarak açıklanmıştır.

Tablo 1 Doğrulama deneyinin temel koşulları

| HAYIR. | Proje adı | İçerik | Not |

| 1 | Numune malzemesi | t16-S355 | Fırın numarası ile aynı |

| 2 | Karartma | CNC İnce Plazma Kesim | Kesim sonrası kumlama |

| 3 | İş parçası işleme | Her iki ucun yatay frezelenmesi | |

| 4 | İş parçası konfigürasyonu | Bu bükme hattı levhanın yuvarlanma yönüne diktir. | |

| 5 | İş parçası özellikleri | 300mm*B | B sayısal frezeleme sonrası gerçek ölçüm |

| 6 | Deney ekipmanları | 500T CNC abkant pres | Amada |

| 7 | Üst kalıp | R40 genel üst kalıp | |

| 8 | Alt kalıp | Açıklıklar için ayarlanabilir alt kalıp | |

| 9 | Backgauge | Aynı konumlandırma boyutlarını sağlamak için test katlaması yapın ve sabitleyin. | |

| 10 | Tespit araçları | 500 mm vernier kumpas, geniş oturma karesi | 50 mezuniyet |

EDENEYSEL SÜREÇ

Doğrulama deneyinin amacı, bükme işleminden sonra iş parçasının L1 ve L2 boyutlarını ölçmek ve L toplamını (L=L1+L2) deney için karşılaştırmalı değer olarak kullanmaktır. Deneysel değişken, alt kalıp açıklığının boyutudur.

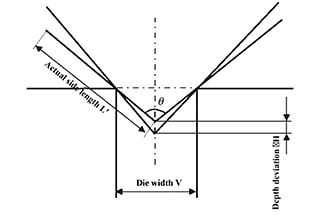

Alt kalıbın ayarlanabilir açıklık boyutu, diğer kalıp yapısal faktörlerinin deneysel sonuçlar üzerindeki etkisini ortadan kaldırmak için kullanılır. Numunenin yapısı Şekil 3'te gösterilmiştir.

Şekil 3 Numune yapısı

Deney sırasında, numune ilk olarak işlemeden sonra 500 mm'lik bir kumpas kullanılarak ölçülmüş ve ucundaki iki işleme yüzeyinin doğrusal boyutu 557.50 mm olarak kaydedilmiştir.

Daha sonra, alt kalıp açıklığının boyutu kademeli olarak artırıldı ve çok sayıda deneme bükümü gerçekleştirildi. Her bir açıklık boyutu altında üretilen test parçalarından en iyi bükme açısına sahip olanı geniş bir oturma karesi kullanılarak seçilmiştir.

Daha sonra seçilen numunenin L1 ve L2 değerleri ölçülmüş ve karşılaştırmalı L değeri hesaplanmıştır.

Deneysel sonuçlar

Deneyde 160 mm ila 400 mm arasında değişen altı farklı kalıp açıklığı boyutu kullanılmıştır. Katlanmış numuneler arasından en iyi altı numune seçilmiş ve hesaplanan L değerini (L=L1+L2) elde etmek için L1 ve L2 boyutları ölçülmüştür.

160mm alt kalıp açıklığı boyutu kullanılarak katlanan iş parçasının L boyutu referans boyut olarak kullanılmıştır. Sapma, diğer test parçalarının L değerleriyle karşılaştırılmış ve sonuçlar Tablo 2'de sunulmuştur.

Tablo 2 Alt kalıbın açıklık boyutunun alt kalıp üzerindeki etkisi bükme şekillendirme boyut

| HAYIR. | Alt kalıbın açıklık boyutu | Hesaplanan değer L (L=L1+L2) | Sapma değeri |

| 1 | 160 | 596.12 | 0 |

| 2 | 180 | 596.14 | 0.02 |

| 3 | 200 | 596.22 | 0.1 |

| 4 | 300 | 598.86 | 2.74 |

| 5 | 350 | 602.48 | 6.36 |

| 6 | 400 | 606.14 | 10.02 |

Deneysel sonuçlar, bükme şeklinin boyutu ile alt kalıbın açıklık boyutu arasında pozitif bir korelasyon olduğunu göstermektedir. Bükme işleminden sonra numunenin teorik L değeri 596 mm olarak hesaplanmıştır. Ölçüt olarak 160 mm alt kalıp açıklığı ile katlanan iş parçası için ölçülen 596,12 mm değeri kullanıldığında, açıklık boyutu sac kalınlığının 10 ila 12,5 katı olduğunda, boyutun kabul edilebilir tolerans dahilinde olduğu bulunmuştur. sac metal parçalar.

300mm'ye kadar olan alt kalıp açıklıkları için normal iş parçası toleranslarından sapmalar gözlenmiştir. İş parçası boyutundan önemli bir sapma olan 400 mm alt kalıp açıklığı boyutu seçildiğinde sapma 10,02 mm'ye yükselmiştir.

Bu sonuçlar, alt kalıp açıklığı boyutunun seçiminin havalı bükmede şekillendirilen iş parçasının boyutu üzerindeki önemli etkisini göstermektedir. İstenen boyutları sağlamak için, sac kalınlığının yaklaşık 10 katı olan bir alt kalıp açıklığı boyutu seçilmesi önerilir. Bununla birlikte, bükümün R açısını da dikkate almak önemlidir, çünkü çok küçük bir açıklığa sahip bir alt kalıp kullanmak, koçun yeterince aşağı hareket etmesini önleyerek eksik bir büküme ve hatta takımın hasar görmesine neden olabilir.

Deneysel sonuçlar, oluşturulan bükümün boyutu ile alt kalıp açıklığının boyutu arasında pozitif bir korelasyon olduğunu göstermektedir. Bu deneyde, L şeklindeki numune 557,50 mm uzunluğundaydı ve tüm numuneler aynı boyuttaydı.

Alt kalıp açıklığının boyutundaki değişikliklerin, iş parçası hava ile büküldüğünde L1 ve L2 boyutlarının artma eğilimine neden olduğu sonucuna varılabilir. Bu değişiklik muhtemelen şekillendirme sonrasında iç R-açısındaki bir değişiklikten kaynaklanmaktadır.

Şekillendirme sonrasında iç R-açısını ölçmek için kesin bir yöntem olmadığından, iç R-açısının boyutunun da alt kalıp açıklığının boyutuyla pozitif ilişkili olduğu sonucuna varılabilir.

İş parçasının biçimlendirilmiş boyutlarının doğruluğunu sağlamak için, bükme sırasında alt kalıp için mümkün olan en küçük açıklık boyutunun seçilmesi önerilir.

Bu makale, kalın plakaların havalı bükülmesi sırasında kalıp açıklığının boyutunun oluşan iş parçasının boyutu üzerindeki etkisine odaklanmaktadır. Basit bir doğrulama deneyi, havalı bükme için aynı işlem koşulları altında, alt kalıp açıklığının boyutu ile oluşturulan bükümün boyutu arasında pozitif bir korelasyon olduğunu ortaya koymuştur.

İş parçasının boyutunun kritik olduğu durumlarda, özellikle iç R-açısı şekillendirme boyutuna katı gereksinimler getiriliyorsa, yarı çabayla istenen sonucun iki katını üretebilen coining yönteminin ve ilgili takımın kullanılması önerilir.

Bu makalede açıklanan doğrulama deneylerinin, ekipman ve personel sınırlamaları nedeniyle son derece titiz veya doğru olmadığı unutulmamalıdır, ölçüm aletlerive diğer faktörler. Bununla birlikte, deneysel sonuçlar yine de üretim için yararlı açıklamalar ve rehberlik sağlayabilir ve pratik öneme sahiptir.