CNC taret zımbanızın neden aniden verimli çalışmayı bıraktığını hiç merak ettiniz mi? Bu makinelerin bakımı ve sorunlarının giderilmesi oldukça zor olabilir. Bu makalede, CNC taret zımbaları için temel bakım uygulamalarını ve yaygın sorun giderme tekniklerini ele alıyoruz. Bu uzman ipuçlarını takip ederek makinenizin performansını artırabilir, kullanım ömrünü uzatabilir ve arıza süresini en aza indirebilirsiniz. İster deneyimli bir operatör ister CNC makinelerinde yeni olun, ekipmanınızın sorunsuz çalışmasını sağlamak için değerli bilgiler bulacaksınız.

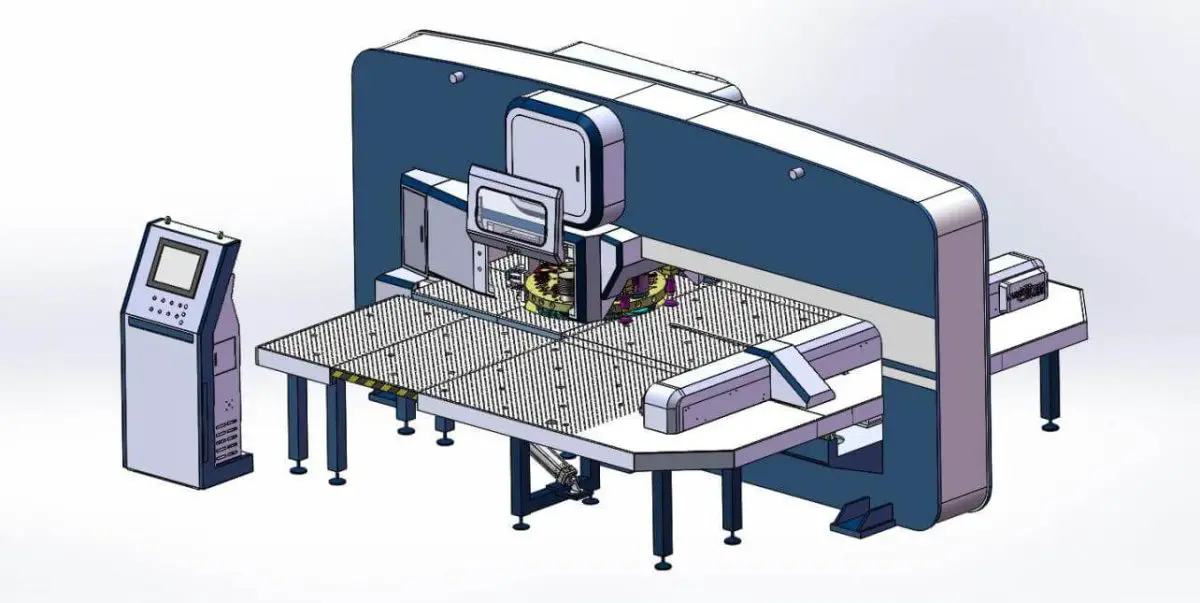

CNC taret zımbası, gelişmiş CNC sistemlerini hassas mekanik bileşenlerle entegre eden son derece sofistike ve çok yönlü bir sac işleme ekipmanıdır. Benzersiz verimlilik ve doğruluk elde etmek için elektrik, hidrolik ve pnömatik sistemleri sorunsuz bir şekilde birleştiren modern basınçlı işleme teknolojisinin zirvesini temsil eder.

Bu son teknoloji ürünü makine, tek bir kurulumda delme, nibbling, şekillendirme ve hatta sığ çekme dahil olmak üzere çok çeşitli karmaşık işlemleri gerçekleştirmede mükemmeldir. Hassas CNC programlama sayesinde makine, iş parçalarını hem X hem de Y eksenleri boyunca mikron düzeyinde hassasiyetle konumlandırabilir. Çok çeşitli takımları barındıran döner taret, hızlı takım değişimlerine olanak tanıyarak kurulum sürelerini önemli ölçüde azaltır ve üretkenliği artırır.

CNC taret zımbasının en dikkat çekici özelliklerinden biri, yenilikçi tekniklerle karmaşık geometriler oluşturabilmesidir. Operatörler, küçük zımbalama kalıplarını stratejik bir düzende kullanarak dairesel açıklıklar, dikdörtgen kesikler ve karmaşık konturlar gibi büyük ölçekli özellikler üretebilir. Nibbling veya step punching olarak bilinen bu yöntem, özel büyük ölçekli takımlara ihtiyaç duymadan tasarımda muazzam bir esneklik sunar.

Ayrıca, CNC taret zımbası, geleneksel sac metal imalatının sınırlarını zorlayan bir dizi özel şekillendirme işlemini gerçekleştirebilir. Bunlar şunları içerir:

CNC taret zımbasının çok yönlülüğü, yüksek hızlı çalışması ve hassas kontrolü ile birleştiğinde, onu modern sac metal imalatında vazgeçilmez bir araç haline getirir. Hem prototip geliştirme hem de yüksek hacimli üretim senaryolarında mükemmeldir ve üreticilere olağanüstü kalite standartlarını korurken değişen pazar taleplerine hızlı bir şekilde yanıt verme esnekliği sunar.

CNC taret zımba presinin hizmet ömrünü uzatmak için genellikle oda sıcaklığının ılımlı tutulması önerilir. Makineyi doğrudan güneş ışığına veya diğer termal radyasyon kaynaklarına maruz bırakmaktan kaçının. Makinenin aşırı nem, toz veya aşındırıcı gazlardan arındırılmış bir ortama yerleştirilmesi de önemlidir.

Bunlara ek olarak CNC taret zımba presini hidrojen ark kaynağı makineleri ve elektrikli kaynak makineleri gibi yüksek frekanslı ve elektromanyetik ekipmanlardan uzak tutun.

CNC taretine güç sağlamak için tipik olarak özel güç hatları kullanılır zımba presi. Güç şebekesindeki dalgalanmaları ve yüksek dereceli harmonikleri en aza indirmek için, güç kaynağı kalitesinin ve elektriksel parazitlerin etkisini azaltmak amacıyla genellikle üç fazlı AC voltaj dengeleme cihazları kurulur.

Güç kaynağının başlangıç ucu uygun şekilde topraklanmalıdır. Topraklama CNC taret zımba presi nötr hat (N) ve topraklama (PE) kesinlikle ayrı tutularak üç fazlı beş telli bir güç kaynağı sistemine bağlanmalıdır. Koruyucu topraklamanın düzgün bir şekilde kurulduğundan emin olmak da önemlidir.

CNC taret zımbasının işletimi ve yönetiminde, pratik ve etkili işletim prosedürlerinin oluşturulması önemlidir. Bu, düzenli yağlama ve bakım, makul kullanım ve standartlaştırılmış bir vardiya sisteminin uygulanmasını içerebilir.

Bu işletim prosedürlerine uymak, aşağıdakilerin güvenli bir şekilde çalışmasını sağlamak için kritik bir adımdır CNC makine Alet. Deneyimler, birçok arızanın belirlenmiş çalışma prosedürleri izlenerek önlenebileceğini göstermiştir.

CNC taret zımbasının operatörü, makine takımına zarar gelmesini önlemek ve kişisel güvenliği sağlamak için ekipmanı çalıştırmadan önce özel eğitim ve niteliklerden geçmelidir.

Eğitimsiz operatörlerin yol açtığı sonuçlara ilişkin, uygun eğitimin önemini hatırlatması gereken çok sayıda örnek mevcuttur.

Ekipmanı çalıştıran personel deneyimli, becerikli ve istikrarlı çalışmasını sağlamak için ekipmanın koşullarına aşina olmalıdır.

CNC zımbaya günlük bakım yapılması, iyi durumunun korunmasına ve hizmet ömrünün uzatılmasına yardımcı olabilir. Bu rutin bakım aynı zamanda potansiyel sorunları önemli hasar veya kayba neden olmadan önce belirleyebilir ve ele alabilir.

CNC taret zımbasını satın aldıktan sonra, sorunlara neden olabilecek zayıf noktaları belirlemek için özellikle ilk çalışma yılında tam olarak kullanmak önemlidir. Bu sorunlar garanti süresi içinde ele alınmalıdır.

Kullanılmadığında, kendi ısısını kullanarak makine içindeki nemi azaltmak için CNC taret zımbasının düzenli olarak, ideal olarak haftada bir kez açılması önerilir. Bu, nemin elektronik bileşenleri etkilemesini önleyecek ve yetersiz pil gücü için herhangi bir alarmı zamanında tespit ederek sistem ayarlı parametrelerin kaybını önleyecektir.

(1) Makine takımının etrafında temiz ve düzenli bir ortam sağlayın. Yağ lekelerini gidermek için takım tezgahının yüzeyini düzenli olarak temizleyin ve tezgahı döküntülerden uzak tutun. Kılavuz vidalar ve kılavuz raylar gibi hareketli yüzeyleri haftada bir kez temizleyin. Çizilmeleri, malzeme birikmesini ve çarpışmaları önlemek için döner tablanın etrafındaki atık malzemeleri derhal kaldırın.

(2) Makine takımını uygun şekilde yağlayın ve tüm yağlama boru hatlarının engellenmediğinden emin olun. Yağ seviyesinin yeterli ve yağ kalitesinin iyi olduğundan emin olmak için merkezi yağlama cihazını ve hidrolik istasyonu düzenli olarak inceleyin. Hava kompresörünü ve makine takımında bulunan su dağıtıcısını her gün boşaltın ve hava boru hattının yeterli yağlanmasını sağlamak için yağ buğusunun yağ seviyesini kontrol edin.

(3) Kalıp açıklığının veya kılavuz anahtarın aşınmasından kaynaklanan hasarı önlemek için kalıpları düzenli olarak inceleyin.

(4) Özellikle döner kalıbı kullanırken "acil durdurma" düğmesine gereksiz yere basmayın.

(5) Elle çekmeyin senkron kayış C ekseninin yanlış hizalanmasını önlemek için döner kalıbın

(6) Elektrik kabinindeki bileşenlerde, özellikle de soğutma fanlı olanlarda toz olup olmadığını kontrol edin ve bunları ayda en az bir kez temizleyin. Elektrik kontrol kabinini kuru ve temiz tutun.

(7) Yağ ve hava kaçağı olup olmadığını kontrol edin hidrolik ve pnömatik Bileşenler.

Günlük bakım ve onarım:

Sürekli damgalama sırasında malzeme geri dönüş kuvveti eksikliği veya yanlış zamanlama nedeniyle kalıp yükseldiğinde zımba sacdan geri çekilmeyebilir veya kalıp sacla birlikte yükselebilir.

Sebepler:

Önlemler:

Delme işlemi sırasında üst kalıp, delik açıldıktan sonra işlenmemiş parçayı alt kalıptan çıkarır.

Sebepler:

Önlemler:

CRT, T piminin yerinde olmadığını veya pimin eksik olduğunu belirten bir alarm verdiğinde, döner tabla titreşimler yaşar.

Sebep:

Bir süre kullanıldıktan sonra döner tabla konumlandırma pimi, zincirin deformasyonu veya diğer faktörler nedeniyle konumlandırma deliğinden çıkabilir. Bu, üst ve alt döner tablaların veya döner tablalardan sadece birinin yanlış hizalanmasına neden olabilir.

Durum ne olursa olsun, uyum süreci aynı kalır.

Ayarlama Yöntemi:

1050 alarmı durumunda zımba üst ölü noktada değildir ve X ekseni, Y ekseni ve T ekseni çalışamaz. Bu, FANUC Oi-P ile VT-500 modelinde meydana gelir CNC sistemi ve bir Rexroth hidrolik sistemi.

Bu arızayla karşılaşıldığında, bakım teknik verileri incelendiğinde, başka bir uyarı olmaksızın yalnızca ana hidrolik pompanın devreye girmediği görülür. Ancak yağ pompası normal şekilde çalışmaktadır.

Hidrolik sistemin yüksek yağ sıcaklığı ile ilgili bilinen bir sorunu vardır ve 4WRSE servo valfinin sıcaklığı da yükselmiştir.

Servo valfin arızalı olması mümkündür. Ancak, valfin sökülmeden incelenmesi zor olduğundan, durumunu belirlemek zordur.

Sorun Giderme Adımları:

(1) Damgalama işlemi sırasında, basınç durursa, sistem otomatik olarak yeniden başlayacak ve tekrar normal şekilde çalışabilecektir.

Bu hata, damgalama işlemi sırasında herhangi bir alarm uyarısı olmadan tekrar tekrar meydana gelir ve normal koşullarda nedenini belirlemeyi zorlaştırır.

Çoğu durumda bu arıza titreşimle ilgilidir.

Üç fazlı voltajın sabit olduğu tespit edilirse, bunun nedeni genellikle bir vana veya endüksiyon anahtarının DC24V voltajında anlık bir kısa devre olması, voltajda bir düşüşe neden olması ve sistemin yeniden başlatılmasıdır.

CNC zımbanın hızlı damgalanması nedeniyle, yüksek frekanslı titreşim her bir valfin ve indüksiyon anahtarının DC24V güç hattına kolayca zarar verebilir veya kabloların gevşemesine neden olarak fazlar arasında kısa devreye yol açabilir. Bu sorunla bakım sırasında sık sık karşılaşılmıştır.

Bu sorunu çözmek için bakım personeli, taretin yakınındaki sinyal hatlarına odaklanarak her bir bileşeni dikkatle incelemelidir.

(2) Sürekli damgalama işlemi sırasında, genellikle yaklaşık 2 saniye durur ve ardından arıza alarmı olmadan çalışmaya devam eder.

Bu hata çoğunlukla titreşimle ilgilidir ve meydana gelme olasılığı delme plakasının kalınlığı ile artar, yani titreşim ne kadar büyükse hata olasılığı da o kadar büyük olur.

Dikkatli bir gözlem sonucunda, yatağa bağlı hava basıncı göstergesindeki ibrenin titreşim genliği nedeniyle minimum hava basıncı ayar değerini aştığı, bunun da anlık hava basıncı alarmına ve durmaya neden olduğu anlaşıldı. Çözüm, hava basıncı göstergesini zımba yatağından çıkarmak ve arızayı gidermekti.

CNC taret zımba makineleri ile optimum performans ve hassasiyet elde etmek, hem operatörlerin hem de bakım personelinin uzmanlığına ve özverisine bağlıdır. Bu profesyoneller yalnızca teknik yeterliliğe değil, aynı zamanda güçlü bir sorumluluk duygusuna ve sarsılmaz bir mesleki etiğe de sahip olmalıdır.

Operatörler, mekanik, elektrik ve yazılım sistemleri de dahil olmak üzere makinenin yetenekleri hakkında derinlemesine bilgi sahibi olmalıdır. Temizlik, yağlama ve takım kontrolü gibi rutin görevlere özellikle vurgu yaparak operasyonel protokollere ve bakım programlarına sıkı sıkıya bağlı kalmalıdırlar. Bu proaktif yaklaşım tutarlı doğruluk sağlar, takım ömrünü uzatır ve beklenmedik arıza sürelerini en aza indirir.

Bakım personeli, makinelerin çalışma süresini ve uzun ömürlülüğünü en üst düzeye çıkarmada çok önemli bir rol oynar. Sorumlulukları sadece sorun çözmenin ötesine geçerek sürekli öğrenme ve kritik analizi de kapsar. CNC teknolojisindeki en son gelişmelerden, kestirimci bakım tekniklerinden ve Endüstri 4.0 uygulamalarından haberdar olmalıdırlar.

Bakım uzmanları sorun giderirken sistematik bir yaklaşım kullanmalıdır. Arıza belirtilerini dikkatle inceleyerek ve olası kök nedenleri analiz ederek sorunları verimli bir şekilde teşhis edebilir ve çözebilirler. Bu süreç, makine kayıtlarından veri analizini, hata kodlarının anlaşılmasını ve sorunları doğru bir şekilde tespit etmek için teşhis araçlarının uygulanmasını içermelidir.

Bakım konusunda metodik ve düşünceli bir yaklaşım esastır. Aceleci sonuçlar veya gereksiz bileşen değişimleri maliyetlerin artmasına ve arıza süresinin uzamasına neden olabilir. Bunun yerine, bakım personeli kapsamlı incelemelere ve hedefe yönelik müdahalelere öncelik vermelidir.

Sonuç olarak, sağlam bir önleyici bakım stratejisi, verimli CNC taret zımba operasyonlarının temel taşıdır. Şirketler proaktif bakıma zaman ve kaynak yatırımı yaparak plansız duruş sürelerini önemli ölçüde azaltabilir, makine ömrünü uzatabilir ve üretim verimliliğini optimize edebilir. Bu yaklaşım yalnızca reaktif onarımları en aza indirmekle kalmaz, aynı zamanda ürün kalitesinin artmasına, işletme maliyetlerinin düşmesine ve genel ekipman etkinliğinin (OEE) artmasına da katkıda bulunur.