Günlük nesnelerin nasıl hassasiyetle şekillendirildiğini hiç merak ettiniz mi? Bu makale, birleşik yapı damgalama teknolojisinin büyüleyici dünyasını keşfediyor. Teknik çizimlerin elde edilmesinden verimli kalıpların tasarlanmasına kadar süreç hakkında bilgi edineceksiniz. Yüksek kaliteli damgalı parçaların kusursuz üretiminin ardındaki sırları ortaya çıkarmaya hazır olun!

İlgili verilere dayanarak ortak yapı damgalama teknolojisinin bir analizini yapın ve iş parçası üzerinde bir süreç ve standardizasyon denetimi gerçekleştirin.

(1) Belirli teknik özelliklere sahip ürün parçalarının çizimlerini edinin.

İş parçasının şekli, boyutu ve doğruluk gereksinimleri hakkında bilgi edinin. Kritik delik boyutu ve konumunun yanı sıra kritik yüzeyi belirleyin ve iş parçasının referans noktasını tanımlamak için bir analiz gerçekleştirin.

Parçaların damgalanmasına ilişkin gerekliliklerin sabit olmadığını unutmamak önemlidir.

Damgalama teknolojisindeki hızlı gelişmelerle birlikte, kapsamlı bir yaklaşım kullanmak ve üretimde gerektiğinde çeşitli damgalama teknolojilerini uygulamak çok önemlidir. Bu, damgalama yöntemlerinin rasyonel bir şekilde seçilmesi, damgalama sürecinin uygun bir şekilde formüle edilmesi ve uygun bir kalıp yapısı. Bu yaklaşım sadece ürünün teknik özelliklerini karşılamakla kalmayacak, aynı zamanda damgalama sürecinin gerekliliklerini de yerine getirecektir.

(2) İş parçasının işlenmesi için işlem kartlarını toplayın.

Bu sayede, ön ve arka süreçler arasındaki ara bağlantıları incelemek, süreç gereksinimlerini ve süreçler arasında garanti edilmesi gereken montaj ilişkilerini anlamak vb. mümkün hale gelir.

(3) İş parçasının üretim partisini belirleyin.

Parçaların üretimi, damgalama sürecinin verimliliği üzerinde önemli bir etkiye sahiptir. Bunu başarmak için, parçaların üretim partisine ve parçaların kalite özelliklerine göre kalıp tipini, yapısını, malzemesini ve diğer ilgili ayrıntıları belirlemek gerekir. Kalıplama sürecinin ekonomisini ve kamu binaları üretmenin fizibilitesini analiz edin ve damgalama aşaması profilini ana hatlarıyla belirleyin.

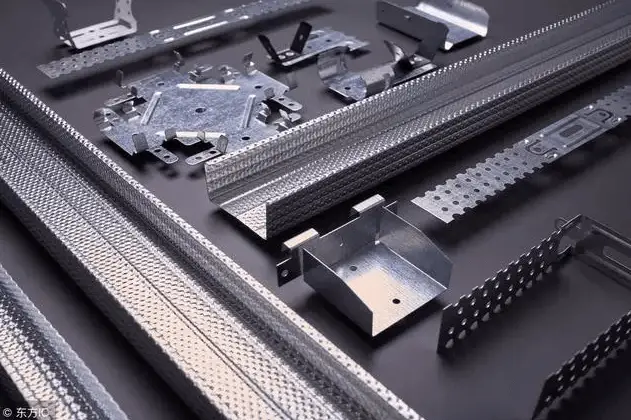

(4) İş parçası için kullanılan hammaddelerin (levha, şerit, bobin, hurda vb.) koşullarını ve özelliklerini belirleyin, malzemenin doğasını ve kalınlığını anlayın, parçaların üretilebilirliğine göre numune almak için daha az malzeme kullanarak israfı en aza indirip indirmeyeceğinizi belirleyin ve başlangıçta malzeme özelliklerini ve doğruluk derecesini belirleyin.

Mümkün olduğunda, işlevsellik ve damgalama performansı gereksinimlerini karşılamaları koşuluyla uygun maliyetli malzemeler kullanılmalıdır.

(5) Prosesteki elyaf yönü ve çapak yönü gereksinimlerini analiz edin ve tasarlayın.

(6) Kalıp atölyesinde kalıp yapımının teknik kabiliyetlerini ve ekipman koşullarını ve standart kalıp parçalarının mevcudiyetini değerlendirir.

(7) Damgalama atölyesinin ekipman bilgilerini veya durumunu öğrenin.

(8) Yukarıdaki bilgileri iyice inceledikten ve anladıktan sonra, kalıbın yapısı için bir ilk tasarım formüle edin.

Gerekirse, ürün tasarımını, süreci, kalıp tasarımını ve üretimi daha iyi entegre etmek için yerleşik ürün tasarımında ve sürecinde değişiklikler yapın ve daha optimum sonuçlar elde edin.

Proses çözümünün belirlenmesi, damgalı parçaların proses analizinin ardından gelen çok önemli bir adımdır.

İçeriyor:

(1) Temel özelliklerini ve malzeme kaldırma, delme, bükme, derin çekme gibi temel işlemlerin niteliğini belirlemek için iş parçasının şekil özelliklerine, boyutsal doğruluğuna ve yüzey kalitesi gereksinimlerine dayalı bir işlem analizi yapılması, flanşlamave genişleme.

Damgalama için gereken münferit işlemlerin listesi tipik olarak doğrudan ürün parçası çizim özelliklerinden türetilebilir.

(2) Süreç hesaplamalarına dayalı olarak süreç sayısının belirlenmesi.

Gerilmiş parçalar için derin çekme sayısını hesaplayın. Bükülmüş veya kesilmiş bir parçanın kaç kez işlenmesi gerektiği, şekline, boyutuna ve hassasiyet gereksinimlerine bağlı olacaktır.

(3) Deformasyon özelliklerine, boyutsal doğruluğa ve her bir işlemin kullanım kolaylığına bağlı olarak, işlemlerin sırasını belirleyin.

Örneğin, önce yumruk atıp sonra bükmeye mi yoksa önce büküp sonra yumruk atmaya mı karar verin.

(4) Üretim partisi, boyut, hassasiyet gereksinimleri, kalıp üretim seviyesi, ekipman kapasitesi ve diğerleri gibi faktörlere dayanarak, düzenlenmiş olan tek işlemlerin en uygun kombinasyonunu belirleyin.

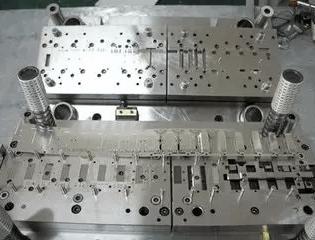

Örneğin, bileşik bir damgalama işlemi veya sürekli bir damgalama işlemi. Genel olarak, kalın, düşük hassasiyetli, küçük hacimli, büyük boyutlu zımbalar, basit kalıplar kullanılarak tek işlemli üretim için uygundur.

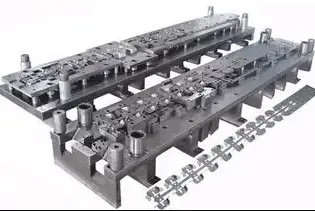

İnce malzemeler, küçük boyutlar ve çok sayıda delme parçası, kademeli kalıp kullanarak sürekli üretim için idealdir.

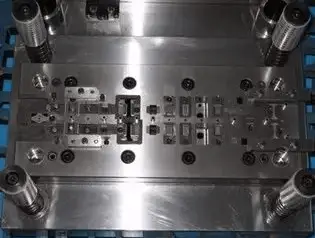

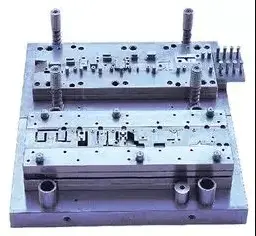

Yüksek pozisyonel hassasiyete sahip parçaların damgalanması için kompozit kalıpların kullanılması tavsiye edilir.

İşlemlerin niteliğini, sırasını ve kombinasyonunu belirledikten sonra, damgalama işlemini ve her işlem için kalıpların yapısını kesinleştirin.

(1) Malzemeleri tasarlayın ve kaba boyutları belirleyin.

(2) Delme ve kesme, bükme, derin çekme, döndürme, genişletme, boşaltma, itme ve kıvırma için gereken kuvvet dahil olmak üzere delme basıncını hesaplayın. Gerekirse, delme işini ve gücünü de hesaplayın.

(3) Kalıbın basınç merkezini belirleyin.

(4) İçbükey kalıp, kalıp tutucu plaka, ped ve boşaltma lastiği veya yayının serbest yüksekliği gibi kalıbın her bir ana parçasının kalınlığını hesaplayın veya tahmin edin.

(5) Dışbükey ve içbükey kalıpların boşluğunu belirtin ve dışbükey ve içbükey kalıpların çalışma parçalarının boyutlarını hesaplayın.

(6) Derin çekme işlemi için, derin çekme yöntemini belirleyin (kırpma veya kırpma yok), derin çekme işlemlerinin sayısını ve ara işlemlerde yarı mamulün boyutunu hesaplayın.

Şeridin sürekli derin çekilmesi gibi belirli işlemler için özel hesaplamalar gerekebilir.

Yukarıdaki analiz ve hesaplamaları kullanarak kalıp yapısının bir ön tasarımını yapın (bu aşamada genellikle kaba bir taslak oluşturmak yeterlidir) ve kalıbın kapanma yüksekliğini tahmin edin. Kalıbın genel boyutlarını ana hatlarıyla belirleyin.

(1) Dışbükey kalıp, içbükey kalıp, dışbükey-içbükey kalıp tasarımı ve sabit bir form seçimi dahil olmak üzere iş parçası parçaları.

(2) Konumlandırma parçaları. Ayarlanabilir konumlandırma plakaları, sabit durdurucu pimler, hareketli durdurucu pimler ve sabit yan bıçaklar gibi kalıplarda yaygın olarak kullanılan ve belirli koşullara göre seçilmesi ve tasarlanması gereken çeşitli konumlandırma cihazları vardır.

Sürekli modda, bir ilk durdurucu pim kullanılıp kullanılmayacağını da düşünmek gerekir.

(3) Sertlik veya esneklik seçimi ve yayların ve kauçukların seçimi ve hesaplanması dahil olmak üzere boşaltma ve itme cihazı.

(4) Kılavuz kolon, kılavuz manşon kılavuzu veya kılavuz plaka kılavuzu seçimi, orta kılavuz kolon, yan arka kılavuz kolon veya diyagonal kılavuz kolon seçimi ve çelik bilyeli kayar kılavuz manşon veya bilyalı kılavuz manşon kullanımı gibi kılavuz parçalar.

(5) Destek ve kelepçe parçaları, kalıp sapının yapısının seçimi ve üst ve alt kalıp tabanı gibi sabitleme parçaları.

Damgalama ekipmanının seçimi, proses tasarımı ve kalıp tasarımının çok önemli bir yönüdür. Akıllıca bir ekipman seçimi, iş parçasının kalitesi, üretkenliğin artırılması ve operasyonel güvenlik üzerinde önemli bir etkiye sahiptir. Ayrıca kalıp tasarım sürecini de basitleştirir.

Damgalama tipinin seçimi öncelikle proses gereksinimlerine ve üretim hacmine bağlıdır.

Damgalama ekipmanının özellikleri öncelikle proses parametreleri ve kalıp yapısı boyutu tarafından belirlenir. Krank presler için aşağıdaki gereksinimleri karşılamalıdır:

(1) Presin nominal basıncı, damgalama işlemi kuvvetinden daha yüksek olmalıdır, yani:

Pdamga>∑P0

Daha kesin olmak gerekirse, damgalama işleminin yük eğrisi presin izin verilen yük eğrisi içinde kalmalıdır. Derin çekilmiş parçalar için, derin çekme işini de hesaplayın.

(2) Pres yükleme yüksekliği kalıp kapama yüksekliği gerekliliklerini karşılamalıdır.

(3) Pres stroku iş parçası şekillendirme gereksinimlerini karşılamalıdır. Çekme işleminde kullanılan presler için strok, işlenmemiş parçayı yerleştirmek ve iş parçasını çıkarmak için işlemdeki iş parçasının yüksekliğinin 2 ila 2,5 katından daha büyük olmalıdır.

(4) Pres tablasının boyutu, sabit kalıbın konumuna izin verecek şekilde kalıbın altındaki kalıp tabanının şeklinden daha büyük olmalıdır. Genel olarak, her bir taraf 50 ila 70 mm'den daha büyük olmalıdır. Pres tablasındaki sızıntı deliğinin boyutu, iş parçasının (veya hurdanın) boyutundan daha büyük olmalıdır.

Parçaların ve bileşenlerin diyagramları da dahil olmak üzere kalıpların diyagramları, çizim standartlarına (GB/T4457~GB/T4460 ve GB/T131-1993) tam olarak uygun şekilde çizilir. Bununla birlikte, gerçek üretimde, çizimin düzeni kalıbın çalışma özelliklerine ve kurulum ve ayarlama gereksinimlerine uyarlanmalıdır.

Genel kalıp çizimi şunları içerir:

(1) Ana Görünüm:

Kalıbın çalışma pozisyonundaki kesit görünümü çizilir. Genellikle, görünümün bir yarısı damgalama işlemi başlamadan önceki durumu gösterir (pres sürgüsü üst durdurma konumundayken ve kaba yerleştirildiğinde) ve diğer yarısı zımba tamamlandıktan, iş parçası oluşturulduktan (veya ayrıldıktan) ve pres sürgüsü alt durdurma konumundayken durumu gösterir.

(2) Üstten Görünüm:

Tipik olarak, üstten görünüşün bir yarısı kalıbın alt yarısını, diğer yarısı ise üst yarısını gösterir. Bazı durumlarda, gerekirse üstten görünüşün alt yarısı da tamamen çizilebilir.

(3) Yandan Görünüm, Yükseklik Görünümü ve Kısmi Kesit Görünümü:

Gerekirse, kalıbın çalışma pozisyonundaki bir yan görünümü çizilebilir. Bazı durumlarda, çizimin sağ üst köşesi kalıbın üst kısmının bir görünümünü ve kısmi bir kesitini göstermek için de kullanılabilir.

(4) İş Parçası Diyagramı:

Genel artifakt diyagramı sağ üst köşede yer alır. Birden fazla kalıp seti ile yapılan işlerde, bir önceki işlem için iş parçası diyagramına ek olarak mevcut işlem için de bir iş parçası diyagramı çizmek gerekir.

(5) Örnek Diyagram:

Aşamalı bir kalıp için, yerleşimi, işlem sırasını ve her adım için damgalama içeriğini çizmek gerekir. Adım aralığı, kenar değeri ve şerit boyutu da belirtilmelidir. Kalıbın yerleşimi, yerleşim yöntemi, şerit boyutu ve kaplama değeri boyutu ile işaretlenmelidir.

(6) Parça Listesi:

Malzeme ve miktarı belirten bir parça listesi sağlanmalıdır. Standart parçalar şartnamede belirtilmelidir.

(7) Teknik Gereklilikler ve Açıklama:

Teknik gereklilikler arasında delme basıncı, ekipman tipi, genel kalıp toleransı ve montajı, kurulum ve devreye alma, kalıp kapatma yüksekliği, kalıp boşluğu ve diğer gereklilikler yer alır.

Tüm boyutlar, toleranslar ve uyumlar, şekil ve konum toleransları, yüzey pürüzlülüğükullanılan malzemeler ve bunların ısıl işlem gereksinimleri ve diğer teknik özellikler parça çizimlerinde belirtilmelidir.

Küçük ölçekli üretim için detaylı bir süreç rota tablosu doldurulmalı, büyük ölçekli üretim için ise her parça için bir süreç kartı oluşturulmalıdır.