Kalıplarınızın ömrünü önemli ölçüde uzattığınızı hayal edin; bunun üretim verimliliğiniz ve maliyetleriniz üzerinde nasıl bir etkisi olurdu? Bu makalede, yüksek performanslı malzeme seçiminden gelişmiş ısıl işlem tekniklerine kadar kalıp ömrünü iyileştirmeye yönelik 12 yenilikçi teknik önlem incelenmektedir. Bu stratejileri uygulayarak kalıplarınızın dayanıklılığını ve performansını artıracak, böylece duruş sürelerini ve bakım masraflarını azaltacaksınız. Yaygın kalıp sorunlarına yönelik pratik çözümleri keşfedin ve üretim süreçlerinizin sorunsuz ve verimli çalışmasını sağlayın.

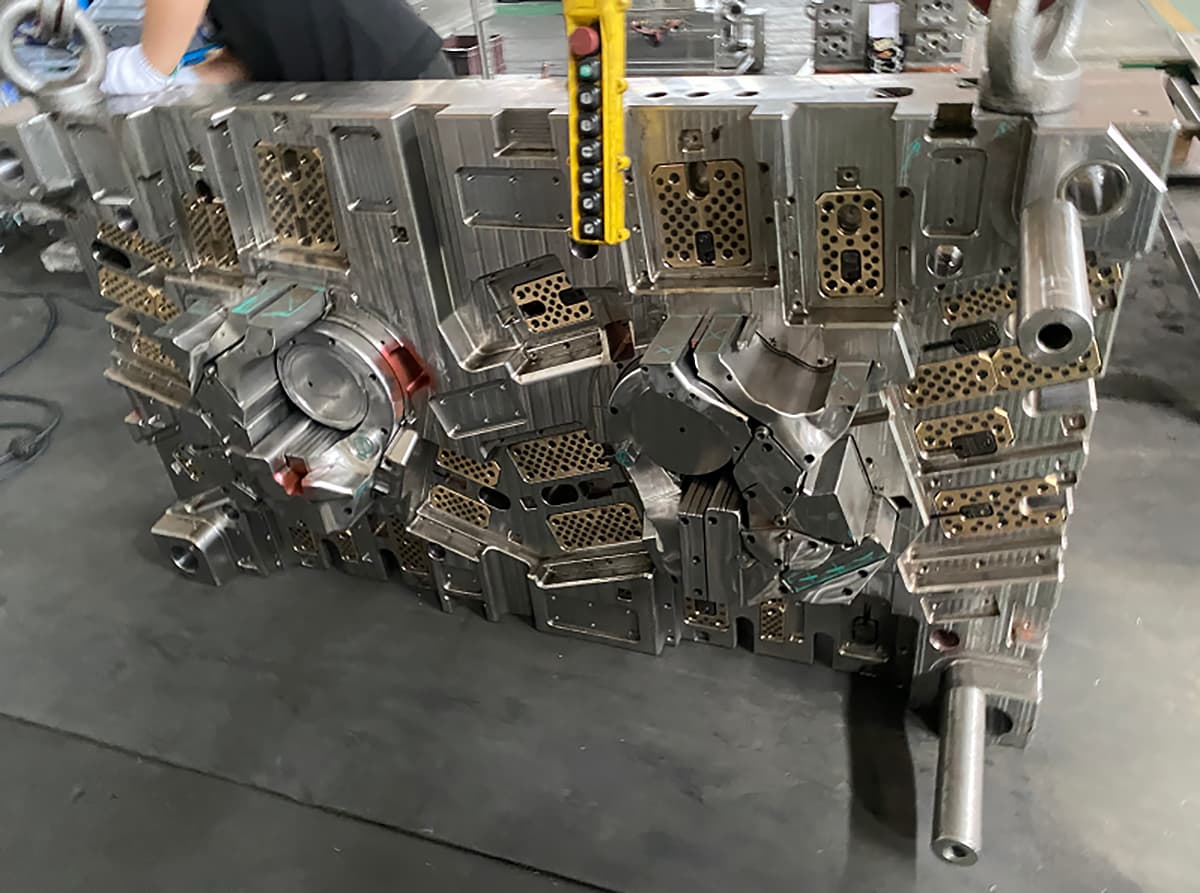

Kalıp, endüstriyel üretimde çok önemli bir bileşendir ve kalıp endüstrisi için bir temel görevi görür.

Uluslararası alanda kalıp, metal işlemede çok önemli bir unsur olarak kabul edilmekte ve bir ülkenin ekonomik ve teknolojik ilerlemesinin sembolü olarak görülmektedir.

Kalıp endüstrisinin geliştirilmesinin önemi dünya çapında kabul görmektedir.

Bununla birlikte, kalıp endüstrisinde kalifiye profesyonel eksikliği, eski teknoloji, uzun üretim döngüleri, vasatın altında kalite, yüksek maliyetler ve sınırlı kalıp ömrü gibi bazı zorluklar devam etmektedir.

İlgili okuma: Kalıp Kalitesi Nasıl İyileştirilir?

İlgili taraflarca yürütülen istatistik ve analizlere göre, kalıpların malzeme seçimi ve ısıl işlemi, kalıp arızasına katkıda bulunan faktörlerin 50%'sini oluşturmaktadır. Bu durum, uygun kalıp seçiminin önemini vurgulamaktadır. malzeme seçimi ve ısıl işlem kalıpların uzun ömürlü ve etkili olmasını sağlar.

China Die Information raporunun 2001 yılındaki 11. sayısına göre, Tablo 1 Çin'deki ve yurtdışındaki kalıpların ömrünü karşılaştırmaktadır.

20 yıllık ilerlemeye rağmen, Çin'deki kalıpların genel seviyesi yabancı ülkelere kıyasla nispeten değişmeden kalmıştır.

Bununla birlikte, büyük, hassas, karmaşık ve uzun ömürlü kalıpların üretimi söz konusu olduğunda Çin ile yabancı ülkeler arasında hala önemli bir fark bulunmaktadır.

Tablo 1 Yurt içi ve yurt dışında ölüm yaşamının karşılaştırılması

| Kalıp tipi | Kalıplanmış parçalar, malzemeler ve boyutlar | Kalıp malzemesi | Kalıbın toplam ömrü (delme süreleri, parçalar) | |

| Gelişmiş dünya standardı | Yurtiçi seviye | |||

| Körleme kalıbı | Pirinç, düşük karbonlu çelik levhaDüz körleme parçaları; Malzeme kalınlığı ≤ 1mm, boyut 40mm × 40mm, φ 45mm | İçbükey ve dışbükey kalıp için karbon takım çeliği T8, T10 | 4 milyon ~ 7 milyon | <1 milyon |

| Alaşımlı takım çeliği G12, G12MoV | 8 milyon ila 10 milyon | 3 milyon ~ 5 milyon | ||

| Kullanım semente karbür YG15, YG20 | 600 milyon ila 3 milyar | <50 milyon | ||

| Motor rotoru ve statoru için silikon çelik levha, malzeme kalınlığı ≤ 0,5 mm, boyut < 200 mm | Sert alaşım (çok istasyonlu sürekli körleme kalıbı) | ABD Linina: 300 milyon | 38 milyon ~ 50 milyon | |

| Kuroda Seiko: 270 milyon | ||||

| Statomat, İsviçre: 80 milyon | ||||

| Stellrem, Birleşik Krallık: 100 milyon | ||||

| İnce boşluk ölmek | W ile yumuşak çelikC ≤ 0.2%; Çekme çubuğu, kam, taban plakası ve malzeme kalınlığı 3 mm veya 3-6 mm'den az olan diğer ince körleme parçaları | Alaşımlı takım çeliği: Cr12MoV | 500000~1000000 | <150000 |

| Alaşımlı takım çeliği: Cr12MoVYüksek hızlı alet Çelik: W6Mo5G4V2 | 300000~600000 | 100000~120000 | ||

| Kalıp döküm kalıbı | Alüminyum alaşımlı parçalar | Cr-Ni çelik, 3Cr2W8 | > 450000 | <200000 |

| Dövme kalıbı | Çelik, krank mili | Cr Ni çelik, 5CrNiMo | 14000~20000 | 5000~7000 |

| Enjeksiyon Kalıbı | ABS, orta boy | alaşımlı takım çeliği | > 500000 | 200000~300000 |

| Polietilen, orta | alaşımlı takım çeliği | > 2 milyon | 500 bin | |

Malzemeler temeli oluşturur, ancak temel dengesiz olabilir. Alet ve Kalıp Çelik (GB/T 1299-2014) soğuk iş kalıp çeliği, sıcak iş kalıp çeliği ve plastik kalıp çeliğinin belirli bileşenlerini listeler ve safsızlıklar ve içerik için katı gereklilikler getirir.

Bununla birlikte, piyasada bulunan kalıp çeliğinin kalitesi alıcılar ve satıcılar arasında bir anlaşmazlık kaynağı olmaya devam etmektedir. Bu anlaşmazlıklardan kaçınmak için, ucuz fiyatların cazibesine kapılmak yerine saygın kaynaklardan satın almanız önerilir.

Toz çeliği, sprey çeliği ve yüksek saflığa sahip yüksek kaliteli çeliğe öncelik vermek de önemlidir. Sıcak iş kalıpları için 3Cr2W8V çeliğini seçerken aşağıdakilere dikkat edin karbon içeriği.

Gelişmiş yabancı standartlar wc=0.25%~0.35% olarak belirtirken, Çin standardı wc=0.30%~0.40%'dir. Bu çelik, eski Sovyetler Birliği'nin 3X2B8 Ø çelik standardını takip eder.

Rus standardı TOCT 5950-2000, wC=0.27%~0.33% olarak revize edilirken, Çin standardı değişmeden kalmıştır. Uygulamada, 3Cr2W8V çeliğindeki yüksek karbon içeriğinin zararlı olduğu ve erken arızalara katkıda bulunduğu kanıtlanmıştır.

Orta karbonlu orta alaşımlı sıcak iş kalıp çeliği dövüldükten sonra yavaşça soğutulduğunda veya kalıp boş kesiti büyük olduğunda (çap 100 mm'den büyük), yapıda zincir karbürler oluşabilir ve bu da kalıbın erken kırılgan kırılmasına, sıcak çatlamasına ve çatlama arızasına yol açabilir.

Kalıbın mukavemetini, tokluğunu ve hizmet ömrünü iyileştirmek için, doku ön işlemi yoluyla zincir karbürlerini ortadan kaldırmak gerekir.

3CrMoW2V çeliği, M6C karbürleri çözebilen 1130°C'de normalize edilir. Eğer hava soğutma hızı 15°C/dk'dan fazla ise, bu durum kritik soğutma hızıBu da zincir karbürlerin oluşumuna yol açar. Bununla birlikte, müteakip küreselleştirme tavlama zincir karbürleri ortadan kaldırabilir ve düzgün bir karbür dağılımı ile sonuçlanabilir.

1)Dövme işleminden sonra artık ısı tavlama işlemi aşağıdakiler aracılığıyla gerçekleştirilir termomekani̇k tedavi̇.

2)Yeni bir küreselleştirme süreci tavlama hızlı homojenizasyon için kullanılır.

3) Sıcak iş kalıp çeliği, yüksek sıcaklıkta temperlemeden orta sıcaklıkta temperlemeye doğru bir değişim geçirir.

4)The su verme ve temperleme tedavi artırılır.

1980'lerin sonunda Cr12MoV çelik kalıplar için vakumlu su vermenin başarılı bir şekilde uygulanmasından bu yana, özellikle yüksek basınçlı gazlı su vermenin yükselişiyle birlikte kalıplar için vakumlu su verme kullanımı yaygın bir popülerlik kazanmıştır.

Su verilmiş bir kalıbın -110°C'nin altında kriyojenik işleme tabi tutulması, ince karbür kalıntılarının çökelmesine ve kalıntıların dönüşmesine neden olur. ostenit martensite dönüştürür. Bu, kalıbın aşınma direncini, temperleme direncini ve boyutsal kararlılığını artırır.

Bir M12 somun soğuk dövme kalıbının hizmet ömrü kriyojenik işlemle iki kat artırılabilirken, bir alüminyum alaşımlı sıcak ekstrüzyon kalıbının hizmet ömrü bir kat iyileştirilebilir.

Kalıp yüksek hız çeliğinden yapılmıştır ve su verme sıcaklığı takımınkinden farklıdır. Tipik olarak daha düşük bir su verme sıcaklığı içeren soğutma su verme kullanılır.

Örneğin, W18BCrV çeliği için su verme sıcaklığı 1180-1200°C arasındayken, M2 ve W9 çeliğininki 1160-1180°C'dir.

Düşük sıcaklıkta su verme işlemi iyi bir mukavemet ve tokluk sağlar, deformasyon, çatlama ve takım kırılması riskini azaltır ve sonuç olarak kalıbın performansını, kalitesini ve ömrünü artırır.

5CrNiMo, 5CrMnMo ve 3CrW8V gibi çeliklerden yapılan sıcak işleme kalıpları, daha fazla çıta üretmek için daha yüksek bir sıcaklıkta su verilmelidir martensit. Bu, kırılma tokluğunu ve termal yorulma direncini geliştirerek performansın artmasına ve kalıp ömrünün uzamasına yol açar.

İlgili okuma: Isıl İşlem Sürecinde 10 Çeşit Su Verme Yöntemi

M2 çelik kalıbın 1180-1190°C'de ısıtılması ve ardından 1-1,5 saat boyunca izotermal işlemden geçirilmesi Bayan noktaardından 2 saat boyunca 560°C'de iki nitrat temperleme döngüsü, Bbelow+M çok fazlı bir yapı ile sonuçlanabilir. Bu işlem, yağda su vermeye kıyasla eğilme mukavemetini 56% artırır.

08 çelik iş parçalarını ekstrüde ederken, hizmet ömrü önemli ölçüde iyileştirilir ve iş parçası daha az aşınmaya maruz kalır.

Başka bir örnekte, H13 çelik kalıp için su verme ve temperleme işleminin 1030°C'de ısıtma su verme ve ardından 10 dakika boyunca 250°C'de izotermal sınıflandırma olarak değiştirilmesi, aK değerinde 33,4% artış ve 3CrW8V çeliğe kıyasla 1,6-6 kat daha yüksek hizmet ömrü ile sonuçlanır.

Dünyadaki her şey görecelidir ve mutlak değildir. T10A çeliği ve GCr15 çeliği için birinci tip temperleme kırılgan bölgesi 230-270°C arasındayken, temperleme tipik olarak 180-200°C'de gerçekleştirilir.

Bazı bireyler tercih eder çelik temperleme Birinci tip temper kırılgan bölgede, yüksek yorulma direnci ile sonuçlanır.

Düşük gerilim konsantrasyonuna maruz kalan ve gerilme, sıkıştırma ve eğilme gerilimine maruz kalan soğuk işleme kalıpları için yorulma çatlaklarının başlaması ömürlerini belirler. Bu nedenle, mukavemetlerini en üst düzeye çıkarmak önemlidir.

Bu süreç dikkate değer sonuçlar doğurabilir.

Her tür kalıp arızası genellikle yüzeyden kaynaklanır, bu nedenle "yüzeye" odaklanmak önemlidir. Bu, karbonitrürleme, nitrokarbürleme, kalıptan sonra oksidasyon gibi çeşitli işlemlerle sağlanabilir. nitrürlemebuhar işlemi, TD işlemi, yüzey kaplama, borlama, metalleme, sülfürleme, bor-sülfür kompozit karbonlama, yüzey indüksiyon ısıtma, lazer söndürme vb.

Tüm kalıpların bu işlemlerle güçlendirilemeyeceğini unutmamak önemlidir. Dünya çapında kalıp yüzeylerini güçlendirmek için kullanılan mevcut yöntemler aşağıdaki gibidir:

Termal yöntem

Termokimyasal yöntem

Elektrokimyasal yöntem

Mekanik yöntem

Termodinamik yöntem

Kimyasal/fiziksel yöntem

Termal çatlama ve termal yorulma yüksek sıcaklığı etkiler malzeme dayanımı ve kalıp yüzeyinin durumu. Çizikler ve EDM kaynaklı deformasyonlar çatlakların oluşmasına ve büyümesine katkıda bulunabilir, bu nedenle bu sorunları ele almak için önlemler alınır.

1) Y10 çelik kalıpların termal yorulma direncini artırmak için, su verme sıcaklığının ve temperleme sıcaklığının uygun şekilde artırılması önerilir.

2)Dekarbürizasyondan kaçınılmalıdır, çünkü termal yorulma çatlaklarını genişletir ve termal yorulma dayanımı.

3)Nitrürleme, özellikle bir bileşik tabaka mevcut olduğunda, termal yorulma çatlaklarının oluşumunu önleyebilir.

4)Zayıf yüzey pürüzlülüğü ve aşınma çizgileri termal yorulma direncini azaltabilir.

5)Yüksek sıcaklık mukavemetini ve plastisiteyi artırmak, termal yorulma mukavemetini artırmaya yardımcı olabilir.

6) EDM'nin neden olduğu büyük deformasyon katmanı termal yorulma mukavemetini olumsuz etkileyebilir.

7)Yüksek sıcaklıkta temperleme, düşük sıcaklıkta temperlemeye kıyasla termal şok çatlamasına karşı daha düşük bir hassasiyete sahiptir.

8) Bir sıcak işleme kalıbının kaplanması, termal yorulma özelliğini ve aşınma direncini artırabilir.

Isıl işlem deformasyonu normal bir olaydır ve önemli olan deformasyon modellerini anlamak ve bunları düzeltmek için çaba sarf etmektir. Düzeltme için aşağıdaki yöntemler kullanılabilir:

1) Zamanında düzeltme için martensitik dönüşüm süperplastisite prensibinden yararlanılabilir. Bu, 4m mekanik bıçakları ve 1,5m uzunluğundaki broşları uygun sıcaklığa kadar su verip soğutarak ve ardından düzeltme için hafifçe basınç uygulayarak yapılabilir. Aynı yaklaşım kalıp düzeltme için de kullanılabilir.

2) Basınçlı temperleme: Bu, büyük ve ince bıçaklar gibi su verme distorsiyonunu düzeltmek için basınç uygulayan temperlemeyi içerir.

3)Soğuk işlem düzeltmesi: Daha yüksek miktarda paslanmaz çelik parçalar için tutulmuş östenit1-2 saat boyunca -70°C'de kriyojenik işlem boyutta genişlemeye neden olabilir. Cr12 çelik kalıp bu düzeltme için en uygun olanıdır.

4)Sıcak nokta düzeltme: Bir bükme parçasının en dışbükey kısmı, bir oksiasetilen alevi veya yüksek frekanslı indüksiyonlu ısıtma cihazı kullanılarak hızlı bir şekilde yaklaşık 700°C'ye kadar ısıtılabilir, hızla soğutulabilir ve ardından düzeltilebilir.

5)Yüksek frekanslı büzülme boşluğu düzeltmesi: Şişmiş iş parçası bir indüksiyon bobininde yaklaşık 700°C'ye kadar ısıtılabilir ve hızla soğutularak bir büzülme boşluğu oluşturulabilir. Birden fazla büzülme boşluğu varsa, bir gerilim giderme işlemi yapılmalıdır.

6)Elektrokaplama kalınlaşma düzeltme yöntemi.

7)Kimyasal korozyon düzeltmesi: Bu, 40% HNO3+60% H2O veya 20% HNO3+20% H2SO4 gibi bir korozif madde kullanılarak gerçekleştirilebilir. Korozyona uğraması gerekmeyen parçalar asfalt veya parafin kullanılarak korunmalıdır.

8)Hızlı soğutma büzülme boşluğu düzeltmesi: Genişlemiş boşluklara sahip iş parçaları için, tavlanabilir ve 700 ℃'ye ısıtılabilir, ardından düzeltme için 1-2 kez hızla soğutulabilir.

Bilim ve teknoloji, üretimdeki başlıca itici güçlerdir. Yukarıda tartışıldığı gibi kalıpların ömrünü uzatmaya yönelik 12 teknik önlem hem ekonomik hem de pratiktir.

Kalıp arızasının nedenlerini dikkatlice inceleyerek, düzeltme planları geliştirerek ve uygun teknik önlemleri uygulayarak, uzun ömürlü yüksek kaliteli kalıplar oluşturmak mümkündür.