Hassas ölçümlerin makine mühendisliği dünyasını nasıl şekillendirdiğini hiç merak ettiniz mi? Bu makale çelik cetveller, kumpaslar ve sürmeli kumpaslar gibi temel araçları inceleyerek kullanım alanlarını ve doğruluklarını ortaya koyuyor. Bu aletlerin sayısız mühendislik projesinin hassasiyetini ve güvenilirliğini nasıl sağladığını öğrenin. Doğru ölçümlerin ardındaki sırları ortaya çıkarmak için içeri dalın!

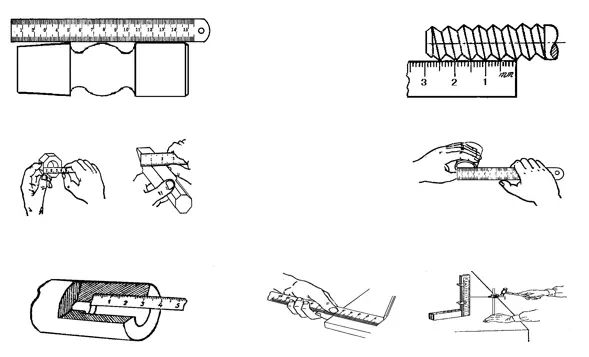

Çelik cetvel, mevcut en basit uzunluk ölçüm aracıdır ve dört boyutta gelir: 150 mm, 300 mm, 500 mm ve 1000 mm. Aşağıdaki görselde yaygın olarak kullanılan 150 mm'lik bir çelik cetvel gösterilmektedir.

Çelik cetveller parçaların uzunluk boyutlarını ölçmek için kullanılır, ancak ölçüm sonuçları çok doğru değildir. Bunun nedeni, çelik cetvel üzerindeki işaretler arasındaki aralığın 1 mm olması ve her bir işaretin genişliğinin 0,1-0,2 mm arasında olmasıdır.

Bu nedenle, ölçüm yaparken önemli okuma hataları olabilir. Yalnızca milimetre değerleri okunabilir ve en küçük okuma değeri 1 mm'dir. 1 mm'den küçük değerler sadece tahmin edilebilir.

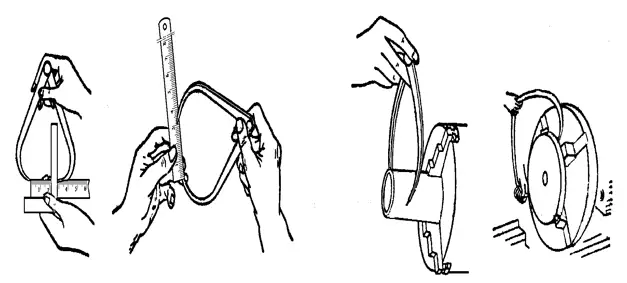

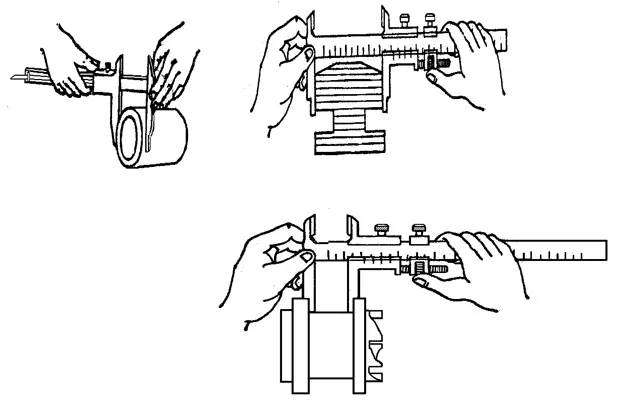

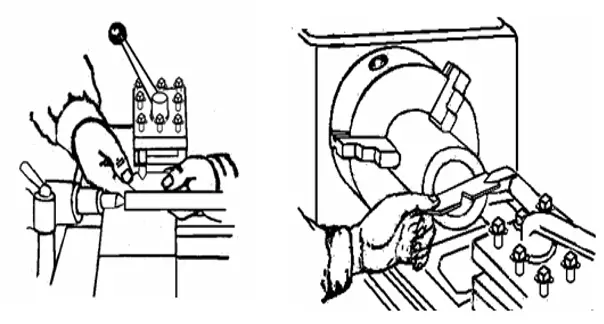

Çelik cetvel kullanma yöntemi.

a) Uzunluğu ölçün.

b) Diş hatvesini ölçün.

c) Genişliği ölçün.

d) İç çapı ölçün.

e) Derinliği ölçün.

f) Çizgiler çizin.

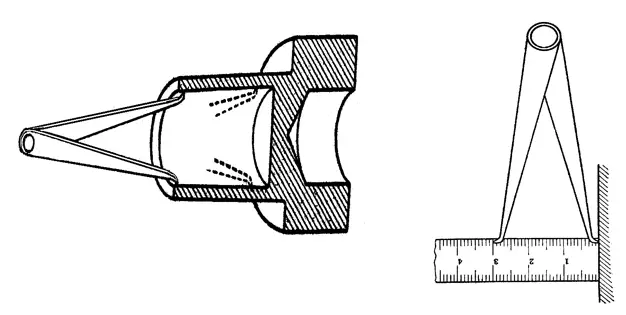

Bir parçanın çap boyutunun (mil veya delik) çelik bir cetvelle doğrudan ölçülmesi daha düşük ölçüm doğruluğu ile sonuçlanacaktır. Bunun nedeni, çelik cetvelin kendisinin büyük okuma hatasına ek olarak, çelik cetveli parça çapı üzerinde doğru konuma yerleştirmenin zor olmasıdır.

Bu nedenle, parçaların çap boyutunu ölçmek için çelik bir cetvel ve iç/dış kumpasların bir kombinasyonu kullanılabilir.

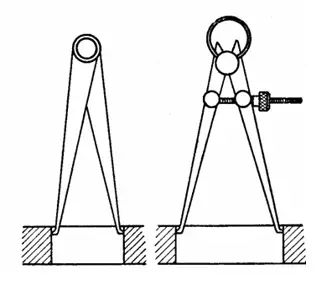

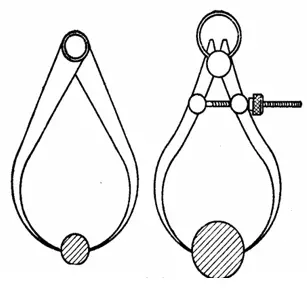

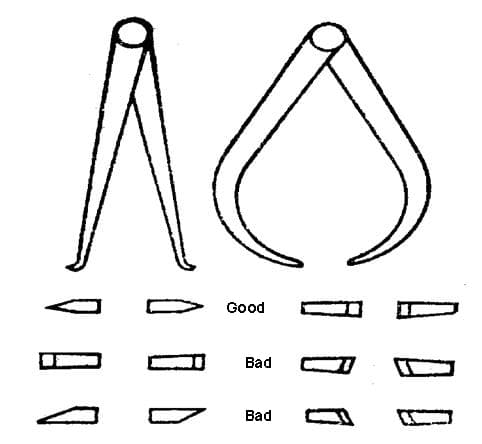

İç ve dış kumpaslar olmak üzere iki yaygın kumpas türü vardır. İç kumpaslar genellikle iç çapları ve olukları ölçmek için kullanılırken, dış kumpaslar dış çapları ölçmek için kullanılır.

Ölçüm sonuçlarını doğrudan okuyamazlar, bunun yerine uzunluk ölçümünü okumak için bir çelik cetvele aktarırlar veya çelik cetvelden gerekli boyutu alırlar ve ardından parça çapının uygun olup olmadığını kontrol ederler.

Kumpaslar, yapılarındaki basitlik, üretim kolaylığı, düşük maliyet, bakım ve kullanım özellikleriyle karakterize edilen basit ölçüm araçlarıdır.

Özellikle dövme ve döküm parçaların ölçülmesi ve incelenmesi gibi düşük boyut gereksinimleri olan parçaların ölçülmesi ve incelenmesi için yaygın olarak kullanılırlar. Kumpaslar bu uygulamalar için en uygun ölçüm aracıdır.

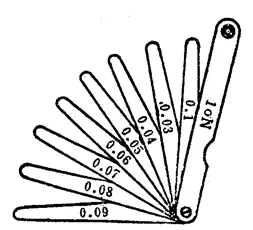

Kalınlık ölçer veya boşluk ölçer olarak da bilinen hissedilebilir mastar.

Esas olarak iki eşleşen yüzey arasındaki boşluk boyutunu kontrol etmek için kullanılır.

Kalınlık ölçer, farklı kalınlıklara sahip birçok çelik sac katmanından oluşur. Bunlar setler halinde gruplandırılmıştır ve her set birden fazla mastar içerir. Kalınlık mastarının her bir parçası iki paralel ölçüm yüzeyine ve kombinasyon kullanımı için kalınlık işaretlerine sahiptir.

Ölçüm sırasında, kalınlık mastarının bir veya daha fazla parçası üst üste bindirilir ve eşleşen yüzeyler arasındaki boşluğun boyutuna göre boşluğa yerleştirilir.

Örneğin, 0,03 mm'lik bir mastar boşluğa yerleştirilebilirken 0,04 mm'lik bir mastar yerleştirilemiyorsa, boşluğun 0,03 mm ile 0,04 mm arasında olduğunu gösterir ve bu da sentil mastarını bir tür limit mastarı yapar.

Bir sentil kullanırken aşağıdaki noktalara dikkat edilmelidir:

Birleşen yüzeyler arasındaki boşluğa göre uygun sayıda mastar seçin, ancak mümkün olduğunca az mastar kullanın.

Ölçüm sırasında kalınlık mastarının bükülmesini veya kırılmasını önlemek için çok fazla kuvvet uygulamayın.

Yüksek sıcaklıktaki iş parçalarını ölçmeyin.

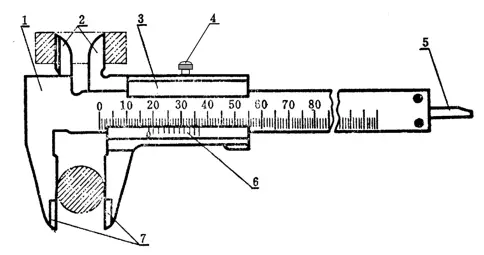

Verniyer kumpaslar, Verniyer ölçeği prensibi kullanılarak yapılan ölçüm aletleridir. Bunlar arasında sürmeli kumpas, sürmeli ölçekli yükseklik ölçer, sürmeli ölçekli derinlik ölçer, açıölçer açı ölçer (üniversal konik açıölçer gibi) ve dişli diş sürmeli kumpas bulunur.

Bu aletler, parçaların dış çapını, iç çapını, uzunluğunu, genişliğini, kalınlığını, yüksekliğini, derinliğini, açısını ve dişli diş kalınlığını ölçmek için kullanılır ve geniş bir uygulama alanına sahiptir.

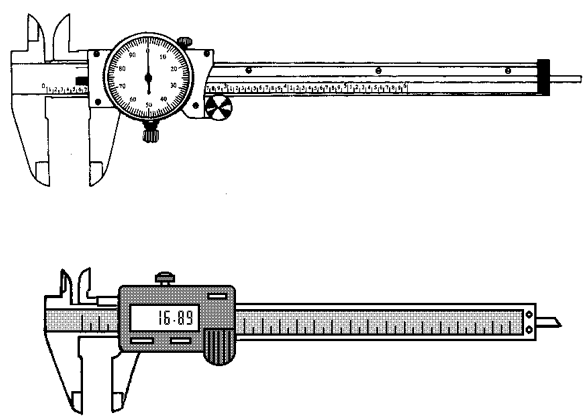

Sürmeli kumpas, basit yapısı, rahat kullanımı, orta düzeyde doğruluğu ve geniş bir ölçüm boyutu aralığı ile karakterize edilen yaygın olarak kullanılan bir ölçüm aracıdır.

Parçaların dış çapını, iç çapını, uzunluğunu, genişliğini, kalınlığını, derinliğini, delik aralığını vb. ölçmek için kullanılabilir ve geniş bir uygulama alanına sahiptir.

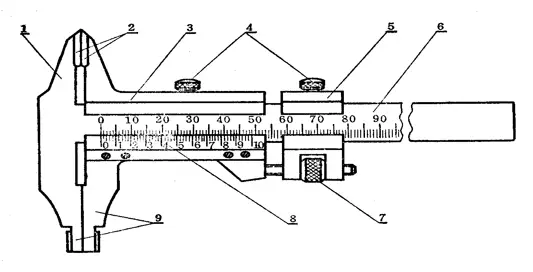

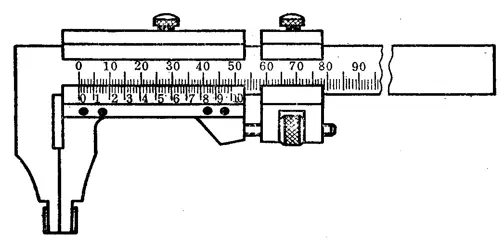

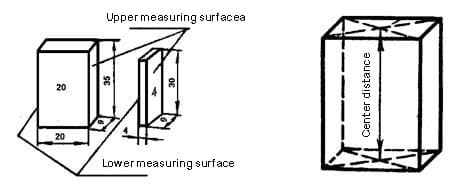

Verniyer kumpas için üç tip yapısal form vardır.

(1) 0 ila 125 mm ölçüm aralığına sahip, bıçak kenarı şeklinde üst ve alt çeneler şeklinde yapılmış ve bir derinlik ölçer ile donatılmış bir sürmeli kumpas.

(2) 0-200mm ve 0-300mm ölçüm aralıklarına sahip sürmeli kumpaslar, iç ve dış ölçüm yüzeylerine sahip alt çeneler ve bıçak kenarı şekline sahip üst çeneler şeklinde yapılabilir.

(3) 0-200mm ve 0-300mm ölçüm aralıklarına sahip sürmeli kumpaslar, sadece iç ve dış ölçüm yüzeylerine sahip alt çeneler şeklinde de yapılabilir.

Vernier kumpasının ölçüm aralığı ve ilgili okuma değerleri.

| Ölçüm aralığı | İmleç okuma değeri | Ölçüm aralığı | İmleç okuma değeri |

| 0~25 | 0.02 0.05 0.10 | 300~800 | 0.05 0.10 |

| 0~200 | 0.02 0.05 0.10 | 400~1000 | 0.05 0.10 |

| 0~300 | 0.02 0.05 0.10 | 600~1500 | 0.05 0.10 |

| 0~500 | 0.05 0.10 | 800~2000 | 0.10 |

Vernier kumpasının okuma prensibi ve yöntemi.

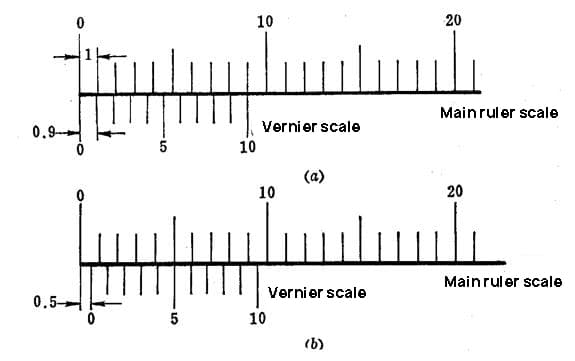

Okuma değeri 0,1 mm olan bir Vernier kumpas için her bir ana ölçek çizgisi arasındaki mesafe 1 mm'dir.

Verniyer ölçeğindeki sıfır çizgisi ana ölçekteki sıfır çizgisiyle hizalandığında (çeneler kapalı), Verniyer ölçeğindeki 10. çizgi ana ölçekte tam olarak 9 mm'yi gösterirken, Verniyer ölçeğindeki diğer çizgilerin hiçbiri ana ölçekteki herhangi bir çizgiyle hizalanmaz.

Verniyer kumpasın ölçüm aralığı aşağıdaki gibi hesaplanır:

Aralık = 9mm ÷ 10 = 0,9mm

Ana ölçek aralığı ile verniyer ölçek aralığı arasındaki fark şudur:

1mm - 0,9mm = 0,1mm

Bu nedenle, sürmeli kumpastan elde edilebilecek minimum okuma 0,1 mm'dir ve daha küçük bir değer ölçülemez.

Verniyer ölçeği 0,05 mm olan bir kumpas.

İki çene kapalı olduğunda ve aralarındaki mesafe ana ölçekte gösterildiği gibi 39 mm olduğunda, bu kumpas üzerindeki verniyer ölçeği 20 eşit parçaya bölünür. Bu nedenle, vernier ölçeğindeki her bölüm arasındaki mesafe aşağıdaki gibi hesaplanır:

Verniyer ölçeğindeki bölümler arasındaki mesafe = 39mm ÷ 20 = 1,95mm

İki ana ölçek bölümü (2 mm) ile bir vernier ölçek bölümü (1,95 mm) arasındaki mesafe arasındaki farktır:

2mm - 1,95mm = 0,05mm

Bu nedenle, bu kumpasın minimum okuma değeri 0,05 mm'dir.

Benzer şekilde, sürmeli skalanın 20 bölmesi varsa ancak çeneler arasındaki mesafe ana skalaya göre yalnızca 19 mm ise, aynı ilke geçerlidir.

Verniyer ölçeği 0,02 mm olan bir kumpas.

İki çene kapalı olduğunda ve aralarındaki mesafe ana ölçekte gösterildiği gibi 49 mm olduğunda, bu kumpas üzerindeki verniyer ölçeği 50 eşit parçaya bölünür. Bu nedenle, vernier ölçeğindeki her bölüm arasındaki mesafe aşağıdaki gibi hesaplanır:

Verniyer ölçeğindeki bölümler arasındaki mesafe = 49mm ÷ 50 = 0,98mm

Bir ana ölçek bölümü (1 mm) ile bir vernier ölçek bölümü (0,98 mm) arasındaki mesafe arasındaki fark:

1mm - 0,98mm = 0,02mm

Bu nedenle, bu kumpasın minimum okuma değeri 0,02 mm'dir.

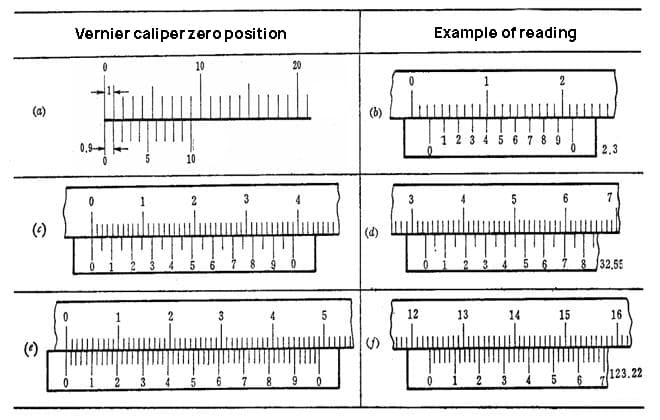

(a) 0,1 mm'lik verniyer ölçek okumasına sahip bir kumpas.

(b) 0,05 mm'lik bir verniyer ölçeği okumasına sahip bir kumpas.

(c) 0,02 mm'lik bir verniyer ölçeği okumasına sahip bir kumpas.

Vernier kumpasının ölçüm hassasiyeti.

Bir parçanın boyutunu ölçerken veya incelerken, parça boyutunun hassasiyet gereksinimlerine göre uygun bir ölçüm aleti seçmek gerekir. Sürmeli kumpas, yalnızca orta hassasiyetteki boyutları ölçmek ve incelemek için uygun olan orta hassasiyete sahip bir ölçüm aletidir.

Kaba dökümleri veya yüksek doğruluk gereksinimleri olan boyutları ölçmek için Vernier kumpasını kullanmak makul değildir.

Birincisi ölçüm aletine kolayca zarar verebilirken, ikincisi gerekli ölçüm doğruluğunu karşılayamaz çünkü tüm ölçüm aletleri aşağıdaki tabloda listelenen belirli gösterge hatalarına sahiptir.

| Okuma değeri | Toplam gösterge hatası |

| 0.02 | ±0.02 |

| 0.05 | ±0.05 |

| 0.10 | ±0.10 |

Vernier kumpasın gösterge hatası, kumpasın kendi üretim hassasiyetinden kaynaklanmaktadır. Ne kadar doğru kullanılırsa kullanılsın, kumpas yine de bu hataları üretebilir.

Örneğin, 50 mm çapında bir mili ölçmek için 0,02 mm okuma değerine ve ±0,02 mm gösterge hatasına sahip bir Vernier kumpas kullanıldığında, kumpas üzerindeki okuma 50,00 mm ise, gerçek çap 50,02 mm veya 49,98 mm olabilir.

Parça boyutlarını ölçmek için Vernier kaliperleri kullanırken aşağıdaki noktalara dikkat edilmelidir:

1. Ölçümden önce kumpas temizlenmeli ve her iki ölçüm yüzeyinin ve ölçüm kenarlarının düz ve hasarsız olduğundan emin olmak için incelenmelidir. İki çene sıkıca takıldığında, belirgin bir boşluk olmamalı ve sürmeli ile ana ölçeğin sıfır işaret çizgileri birbiriyle hizalanmalıdır. Bu işleme sürmeli kumpasın sıfır konumunun kontrol edilmesi denir.

2. Kaliper çerçevesini hareket ettirirken, çok gevşek veya sıkı olmadan düzgün bir şekilde hareket etmeli ve sallanma olmamalıdır. Kaliper çerçevesini bir sabitleme vidası ile sabitlerken, kaliperin okumaları değişmemelidir. Kaliper çerçevesini hareket ettirirken, sabitleme vidasını gevşetmeyi unutmayın ve kontrolü kaybetmemek için çok gevşek yapmayın.

3. Ölçülen parçaların dış boyutlarını ölçerken, kumpasın iki ölçüm yüzü arasındaki bağlantı çizgisi ölçülen yüzeye dik olmalı ve eğri olmamalıdır. Ölçüm sırasında, kumpas dikey olarak hizalamak için hafifçe sallanabilir. Kumpasın iki çenesini asla ölçülen boyuta yakın veya daha az olacak şekilde ayarlamayın ve kumpası parçanın üzerine zorlamayın. Bunu yapmak çenelerin deforme olmasına veya ölçüm yüzeylerinin zamanından önce aşınmasına neden olarak kumpasın gerekli hassasiyetini kaybetmesine yol açacaktır.

Doğru Ölçüm Yöntemi

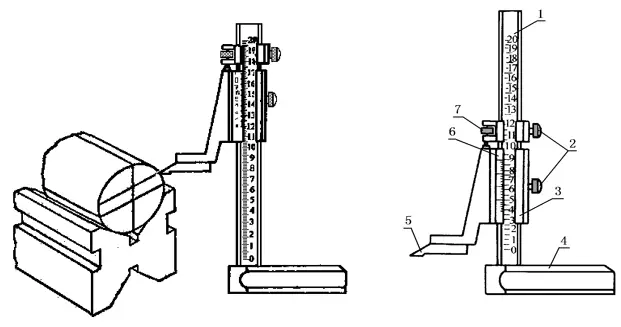

Yükseklik Ölçer Vernier Kumpas, resimde gösterildiği gibi, parçaların yüksekliğini ölçmek ve hassas markalama yapmak için kullanılır.

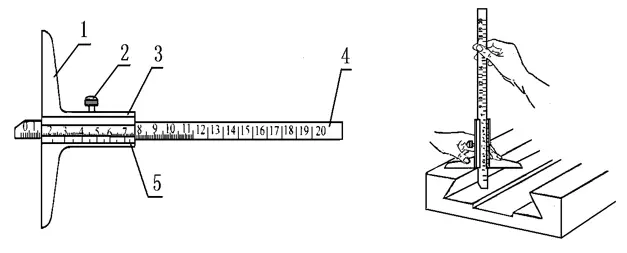

Derinlik Ölçer Vernier Kumpas, resimde gösterildiği gibi, parçaların derinlik boyutunu veya adım yüksekliğini ve oluk derinliğini ölçmek için kullanılır.

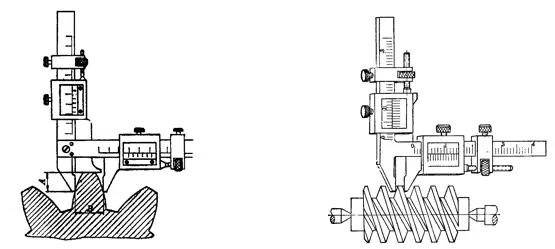

Diş kalınlığına sahip Vernier kumpas, dişlilerin (veya sonsuz dişlilerin) kordal diş kalınlığını ve kordal diş üstünü ölçmek için kullanılır. Bu tip Vernier kumpas, her biri kendi Vernier skalasına sahip iki dikey ana skaladan oluşur.

Yukarıda bahsedilen tüm Vernier kumpas türlerinin ortak bir sorunu vardır, o da okumaların çok net olmaması ve kolayca yanlış okunabilmesidir. Bazen, okuma kısmını büyütmek için bir büyüteç kullanmak gerekir.

Okuma sırasında görüş hattının eğilmesinden kaynaklanan paralaks hatasını ortadan kaldırmak için, bazı kumpaslar mikrometrelerle donatılmıştır, bu da doğru okumayı kolaylaştıran ve ölçüm doğruluğunu artıran mikrometreli kumpaslar haline gelir.

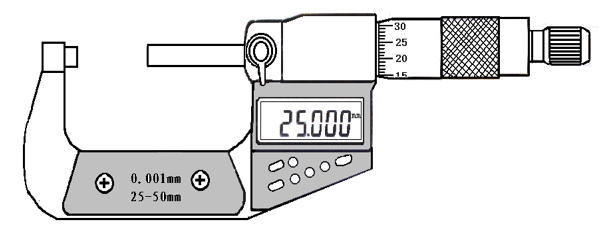

Ayrıca, parçanın yüzeyinde ölçülen boyutları doğrudan rakamlarla gösteren dijital görüntüleme cihazına sahip bir Vernier kumpas türü de vardır. Kullanımı son derece uygundur.

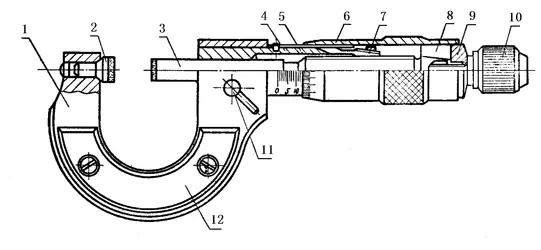

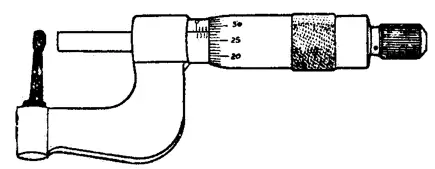

prensibi kullanılarak yapılan aletler vida dişi mikrometre vida dişi mikrometreleri olarak adlandırılır. Vernier kaliperlerinden daha yüksek ölçüm hassasiyetine sahiptirler ve ölçümde daha esnektirler, bu nedenle genellikle yüksek işleme hassasiyeti gerektiğinde kullanılırlar.

Yaygın olarak kullanılan vida dişli mikrometreler, milimetrenin yüzde biri (0,01 mm) ve milimetrenin binde biri (0,001 mm) derecelerine sahip ölçeklere sahiptir.

Şu anda atölyelerde çok sayıda milimetrenin yüzde biri (0,01 mm) ölçekli vida dişli mikrometre kullanılmaktadır.

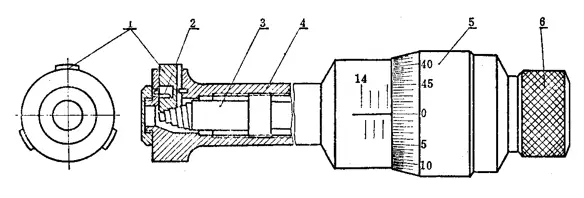

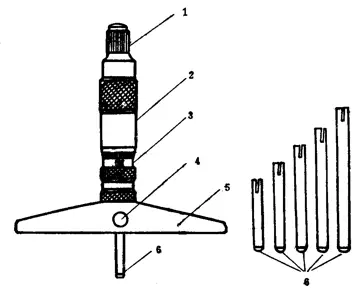

Dış çap mikrometreleri, iç çap mikrometreleri, derinlik mikrometreleri, diş mikrometreleri ve dişli diş kalınlığı mikrometreleri dahil olmak üzere mekanik işleme atölyelerinde yaygın olarak kullanılan birçok milimetrenin yüzde biri okuma terazisi türü vardır.

Bunlar sırasıyla dış çapı, iç çapı, derinliği, kalınlığı, dişin orta noktasını ve dişlinin normal uzunluğunu ölçmek veya incelemek için kullanılır.

1. Çerçeve; 2. Sabit ölçüm örsü; 3. Ölçüm vidası; 4. Dişli mil kovanı; 5. Sabit ölçek kovanı; 6. Vernier kovanı; 7. Ayar somunu; 8. Konektör; 9. Pul; 10. Ölçüm kuvveti cihazı; 11. Kilitleme vidası; 12. Yalıtım plakası.

Vernier Kumpas Okuma Yöntemi

Mikrometrenin dairesel ölçeği 50 eşit aralıklı çizgi ile işaretlenmiştir ve mikrometre bir tam tur döndürüldüğünde, ölçüm vidası 0,5 mm ilerler veya geri çekilir.

Mikrometre namlusu kendi dairesel ölçeğinde bir küçük bölüm döndüğünde, dönen iki ölçüm yüzeyi arasındaki mesafe:

0,5 ÷ 50 = 0,01 (mm).

Bu nedenle, sürmeli kumpas üzerindeki spiral okuma mekanizmasının 0,01 mm değerini doğru okuyabildiği, yani sürmeli kumpasın okuma değerinin 0,01 mm olduğu bilinebilir.

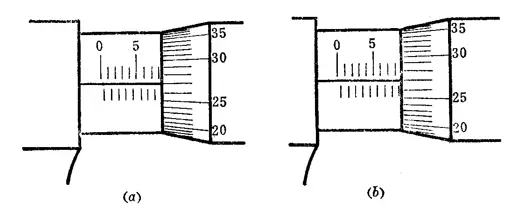

Verniyer kumpasın özel okuma yöntemi üç adıma ayrılabilir:

(1) Sabit manşon üzerindeki açıktaki mezuniyet çizgisinin boyutunu okuyun ve okunması gereken 0,5 mm mezuniyet çizgisinin değerini kaçırmamaya dikkat ettiğinizden emin olun.

(2) Mikrometre kovanı üzerindeki ölçüyü okuyun ve mikrometre kovanının çevresindeki hangi bölümün sabit kovanın merkez çizgisi ölçütü ile hizalandığına bakın. Mikrometre kovanı üzerindeki boyutu elde etmek için bölüm sayısını 0,01 mm ile çarpın.

(3) Verniyer kumpas üzerinde ölçülen boyutu elde etmek için yukarıdaki iki sayıyı toplayın.

Şekil (a)'da gösterildiği gibi, sabit kovan üzerinde okunan boyut 8 mm'dir ve mikrometre kovanı üzerinde okunan boyut 27 (bölüm) x 0,01 mm = 0,27 mm'dir. Yukarıdaki iki sayının toplanması, denetlenen parçanın ölçülen boyutunu 8,27 mm olarak verir.

Şekil (b)'de, sabit kovanda okunan boyut 8,5 mm'dir ve mikrometre kovanında okunan boyut 27 (bölüm) x 0,01 mm = 0,27 mm'dir. Yukarıdaki iki sayının toplanması, denetlenen parçanın ölçülen boyutunu 8,77 mm olarak verir.

Bir parçanın boyutlarını ölçmek için sürmeli kumpas kullanırken, lütfen aşağıdaki noktalara dikkat edin:

(1) Kullanmadan önce, sürmeli kumpasın iki ölçüm yüzeyini temizleyin ve iki ölçüm yüzeyinin temas etmesini sağlamak için ölçüm kuvveti cihazını döndürün (ölçümün üst sınırı 25 mm'den büyükse, iki ölçüm yüzeyi arasına bir ayar göstergesi veya karşılık gelen boyut bloğu yerleştirin) ve temas yüzeyinde boşluk veya ışık sızıntısı olmamalıdır. Aynı zamanda, mikrometreyi ve sabit kovanı kısa süreliğine sıfıra hizalayın.

(2) Ölçüm kuvveti cihazını döndürürken, mikrometre herhangi bir sıkışma veya esneklik olmadan sabit manşon boyunca serbestçe hareket edebilmelidir.

(3) Ölçümden önce, kirin varlığı nedeniyle ölçüm doğruluğunun etkilenmesini önlemek için parçanın ölçülen yüzeyini temizleyin. Ölçüm yüzeyinin doğruluğuna zarar vermemek için aşındırıcı yüzeyleri ölçmek için sürmeli kumpas kullanılmasına kesinlikle izin verilmez. Pürüzlü yüzeylere sahip parçaların kumpas kullanılarak ölçülmesi de ölçüm yüzeylerinin erken aşınmasına neden olabileceğinden yanlıştır.

(4) Bir parçayı ölçmek için sürmeli kumpas kullanırken, mikrometre vidasını çevirmek için ölçüm kuvveti cihazının döner kapağını tutun, böylece ölçüm yüzeyi standart ölçüm basıncını korur, yani basıncın uygun olduğunu gösteren bir "klik" sesi duyduğunuzda ve ölçümü okumaya başlayabilirsiniz. Eşit olmayan ölçüm basıncından kaynaklanan ölçüm hatalarını önlediğinizden emin olun.

(5) Parçaları ölçmek için bir sürmeli kumpas kullanırken, mikrometre vidasının ölçülen parçanın yönü ile hizalandığından emin olun.

(6) Bir parçayı sürmeli kumpasla ölçerken, ölçümü hala parça üzerindeyken okumak ve ardından basıncı bıraktıktan sonra kumpası çıkarmak en iyisidir. Bu, ölçüm yüzeylerindeki aşınmayı azaltabilir.

(7) Verniyer kumpasında ölçüm değerini okurken, 0,5 mm'yi yanlış okumamaya özellikle dikkat edin.

(8) Doğru ölçüm sonuçları elde etmek için aynı konumda ikinci bir ölçüm yapılması önerilir.

(9) Anormal derecede sıcak olan iş parçalarında, okuma hatalarını önlemek için ölçüm yapmayın.

(10) Tek elle bir dış sürmeli kumpas kullanırken, hareketli kovanı başparmağınız ve işaret veya orta parmağınızla tutun, küçük parmağı çerçeveye asın ve avuç içine doğru bastırın. Ardından, ölçümü almak için ölçüm kuvveti cihazını başparmağınız ve işaret parmağınızla döndürün.

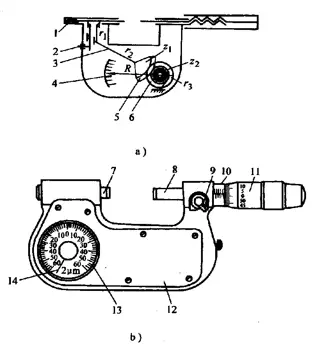

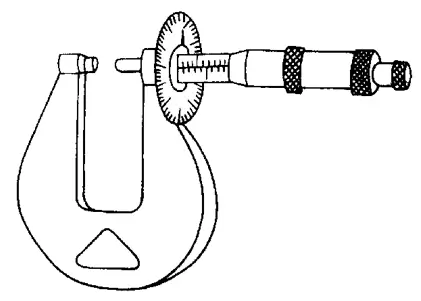

Kollu Kadran Göstergesi

Kadranlı test göstergesi olarak da bilinen kollu kadranlı gösterge, bir dış mikrometrenin mikrometre kısmından ve kol tipi bir derinlik göstergesinin gösterge mekanizmasından oluşan hassas bir ölçüm cihazıdır.

Kadranlı test göstergesi olarak da bilinen kadranlı gösterge, bir milin veya diğer silindirik işlerin merkezini bulmak için kullanılan birincil araçtır. Küçük doğrusal mesafeleri ölçer ve işleme süreçleri sırasında hizalama ve doğruluk sağlamak için hassas okumalar sağlar.

Vernier Kumpas İçinde

Resimde gösterildiği gibi iç sürmeli kumpas, dış sürmeli kumpasla aynı yöntem kullanılarak okunur.

Derinlik Vernier Kaliper

Derinlik kumpası, resimde gösterildiği gibi, iç yüzeylerdeki küçük iç çapları ve oluk genişliklerini ölçmek için kullanılır. Özelliği, bir iç deliğin doğru çapını bulmanın kolay olması ve ölçüm için kullanımının uygun olmasıdır.

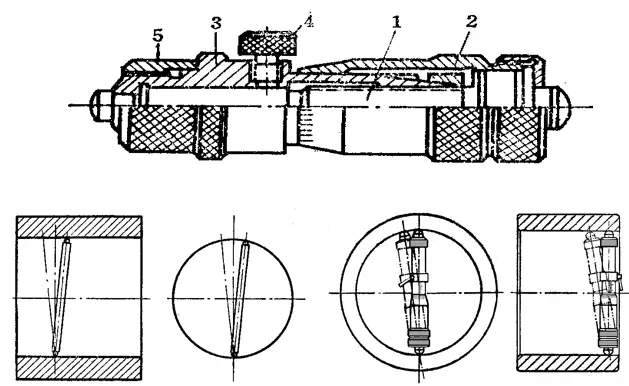

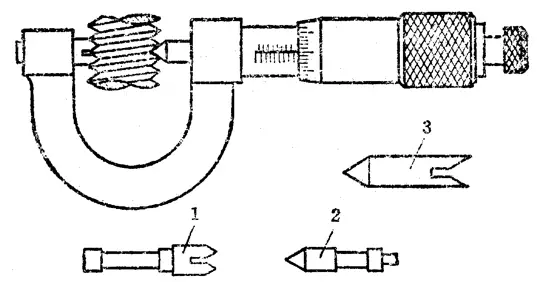

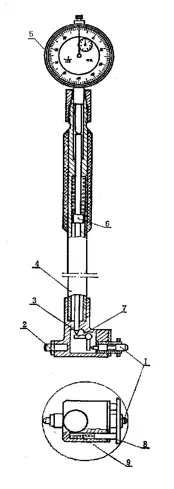

Üç Çeneli İç Mikrometre

Üç çeneli iç mikrometre, özellikle derin deliklerin çapını ölçmek için küçük ve orta ölçekli deliklerin hassas iç çapını ölçmek için uygundur.

Ölçüm aralığı (mm) şunları içerir: 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40-50, 50-60, 60-70, 70-80, 80-90, 90-100.

Üç çeneli iç mikrometrenin sıfır konumu standart bir delik içinde kalibre edilmelidir.

Dişli Diş Vernier Kumpas

Dişli diş kumpası, resimde gösterildiği gibi, esas olarak dış iç içe geçen silindirik dişliler üzerindeki iki farklı normal çizginin uzunluklarını ölçmek için kullanılır.

Ayrıca, bir dişli kesme makinesinin doğruluğunu kontrol ederken bir dişlinin orijinal şekil boyutlarını normal çizgisi boyunca kontrol etmek için de kullanılabilir.

Yapısı, orijinal ölçüm yüzeyleri yerine ölçüm yüzeyine yerleştirilmiş hassas düzlemlere sahip iki ölçüm çenesine (ölçüm yüzeyleri) sahip olması dışında dış vernier kumpasa benzer.

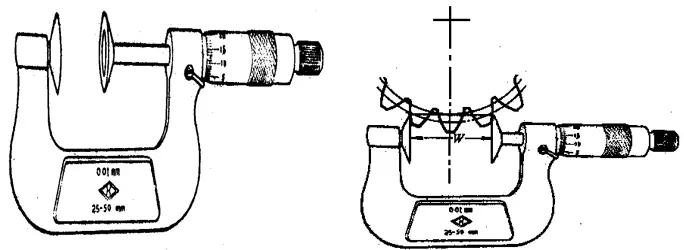

Duvar Kalınlığı Vernier Kaliper

Duvar kalınlığı kumpası, resimde gösterildiği gibi, esas olarak hassas boru şeklindeki parçaların duvar kalınlığını ölçmek için kullanılır. Duvar kalınlığı sürmeli kumpasının ölçüm yüzeyleri aşağıdakilerle kaplanmıştır sert alaşım hizmet ömrünü artırmak için.

Ölçüm aralığı (mm): 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Okuma değeri (mm) 0.01

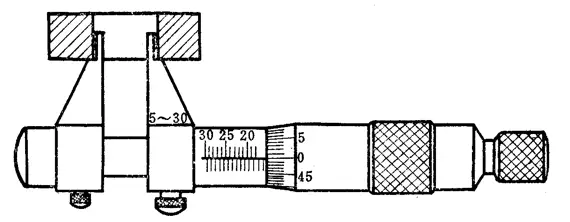

Kalınlık Vernier Kaliper

Kalınlık sürmeli kumpas, resimde gösterildiği gibi, esas olarak aşağıdakilerin kalınlık boyutunu ölçmek için kullanılır sac metal.

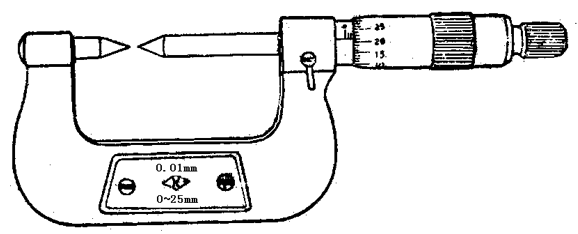

Sivri Çeneli Vernier Kumpas

Sivri çeneli sürmeli kumpas, resimde gösterildiği gibi, esas olarak parçaların kalınlığını, uzunluğunu, çapını ve küçük oluklarını ölçmek için kullanılır. Örneğin, matkap uçlarının ve çift numaralı dişli kılavuzların oluk çapını ölçmek için kullanılabilir.

Dişli Vernier Kumpas

Diş sürmeli kumpas, resimde gösterildiği gibi, esas olarak standart bir dişin hatve çapını ölçmek için kullanılır.

1, 2 İki noktalı Ölçüm Başlığı 3. Ayar Halkası

Derinlik Vernier Kaliper

Derinlik kumpası, resimde gösterildiği gibi, delik derinliğini, oluk derinliğini, basamak yüksekliğini ve diğer boyutları ölçmek için kullanılır. Yapısı, bir çerçeve ve ölçüm yüzeyi yerine bir tabana sahip olması dışında, bir dış sürmeli kumpasınkine benzer.

Dijital Dış Vernier Kumpas

Son zamanlarda, dijital dış kumpaslar kullanım kolaylıkları nedeniyle Çin'de daha popüler hale gelmektedir. Bu kumpaslar okumaları dijital olarak göstererek manuel yorumlama ihtiyacını ortadan kaldırır.

Bazı dijital kumpaslarda, dereceli bir imleç kullanarak 0,002 mm veya hatta 0,001 mm kadar küçük okumalara olanak tanıyan işaretlere sahip sabit bir kovan da bulunur.

Gösterge Bloklarının Kullanımı ve Doğruluğu

"Blok mastar" olarak da bilinen mastar bloğu, makine imalat endüstrisinde kullanılan en temel ölçüm aracıdır. Standart bir uzunluk ile bir parçanın boyutları arasındaki ölçümleri aktarmak için bir aracı görevi görür.

Mastar blokları, yüksek hassasiyetleri nedeniyle teknik ölçümde uzunluk ölçümü için bir ölçüttür.

Bir mastar bloğunun çalışma boyutu, herhangi iki ölçüm yüzeyi arasındaki mesafeyi ifade etmez çünkü bu yüzeyler kesinlikle paralel değildir.

Bu nedenle, bir mastar bloğunun çalışma boyutu, bir ölçüm yüzeyinin merkezinden diğer ölçüm yüzeyinin yapıştırma yüzeyine (yüzey kalitesi mastar bloğununkiyle tutarlı olan) olan dikey mesafe olan merkez uzunluğunu ifade eder.

Her gösterge bloğu çalışma boyutu ile işaretlenmiştir: gösterge bloğunun boyutu 6 mm'ye eşit veya daha büyük olduğunda, çalışma işareti çalışmayan bir yüzeydedir; gösterge bloğu 6 mm'den küçük olduğunda, çalışma boyutu doğrudan ölçüm yüzeyinde işaretlenir.

Mastar blokları, çalışma boyutlarının (yani merkez uzunluklarının) doğruluğuna ve iki ölçüm yüzeyi arasındaki düzlük paralelliğinin doğruluğuna bağlı olarak beş doğruluk derecesinde sınıflandırılır.

Bu dereceler 00, 0, 1, 2 ve 3'tür. Çok hassas çalışma boyutları ve düzlük paralelliği ve sadece birkaç mikronluk bir hata ile 0 dereceli gösterge bloğunun doğruluğu en yüksektir. Genellikle il ve belediye metroloji enstitüleri tarafından hassas aletleri kalibre etmek için kullanılırlar.

1 dereceli gösterge bloğunun doğruluğu biraz daha düşüktür, bunu 2 dereceli gösterge bloğu takip eder. 3 dereceli gösterge bloğunun doğruluğu en düşüktür ve genellikle fabrika veya atölye ölçüm istasyonlarında yaygın olarak kullanılan hassas ölçüm aletlerini kalibre etmek için kullanılır.

Gösterge blokları, üretimi zor olan hassas boyutsal standartlardır.

Çalışma boyutlarında daha büyük sapmalar olan mastar bloklarının hala doğru uzunluk standartları olarak kullanılabilmesini sağlamak için, çalışma boyutları daha doğru bir şekilde doğrulanabilir ve kullanım sırasında mastar bloğu kalibrasyonundan gelen düzeltme değeri eklenir.

Bu yöntemin kullanımı daha karmaşık olsa da, daha büyük sapmalara sahip gösterge bloklarının yine de hassas boyut standartları olarak kullanılmasına olanak tanır.

Mastar blokları hassas ölçüm araçlarıdır ve bunları kullanırken aşağıdaki noktalara dikkat edilmelidir:

Kullanmadan önce, pas önleyici yağı benzinle yıkayın ve ardından temiz bir güderi veya yumuşak bir bezle silerek temizleyin. Ölçüm yüzeyine zarar vermemek için gösterge bloğunun çalışma yüzeyini silmek için pamuk ipliği kullanmayın.

Temizlenmiş gösterge bloğunu doğrudan ellerinizle tutmayın; bunun yerine tutmadan önce yumuşak bir bezin üzerine koyun. Gösterge bloğunu ellerinizle tutmanız gerekiyorsa, önce ellerinizi yıkayın ve bloğu çalışmayan yüzeyinde tutun.

Mastar bloğunu bir çalışma tezgahına yerleştirirken, bloğun çalışmayan yüzeyi çalışma yüzeyine temas etmelidir. Gösterge bloğunu ozalitlerin üzerine yerleştirmeyin çünkü ozalit yüzeyindeki kalıntı kimyasallar gösterge bloğunun paslanmasına neden olabilir.

Ölçüm yüzeyinin çizilmesini önlemek için gösterge bloğunun çalışma yüzeyini çalışmayan yüzeye doğru itmeyin veya sürtmeyin.

Kullanımdan sonra, gösterge bloğunu derhal benzinle temizleyin, yumuşak bir bezle kurulayın, pas önleyici yağ uygulayın ve özel bir kutuda saklayın. Sık kullanım gerekiyorsa, gösterge bloğu temizlendikten sonra pas önleyici yağ uygulanmadan bir kurutma silindirinde saklanabilir.

Metal yapıştırmanın neden olduğu gereksiz hasarı önlemek için mastar bloklarının uzun süre birbirine bağlı tutulmasına kesinlikle izin verilmez.

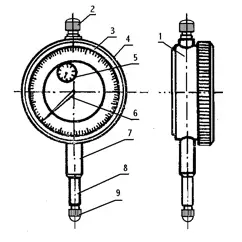

Gösterge ölçüm aletleri, ölçüm sonuçlarını bir ibre aracılığıyla gösteren ölçüm aletleridir.

Atölyelerde yaygın olarak kullanılan gösterge ölçüm aletleri arasında kadranlı göstergeler, dijital göstergeler, kol tipi kadranlı göstergeler ve iç çap göstergeleri bulunur.

Esas olarak parçaların montaj konumunu kalibre etmek, parçaların şekil doğruluğunu ve karşılıklı konum doğruluğunu kontrol etmek ve ayrıca parçaların iç çapını ölçmek vb. için kullanılırlar.

Kadranlı göstergeler ve dijital göstergeler, parçaların veya fikstürlerin montaj konumlarını kalibre etmenin yanı sıra parçaların şekil doğruluğunu veya karşılıklı konum doğruluğunu kontrol etmek için kullanılır.

Dijital göstergelerin okuma hassasiyetinin daha yüksek olması dışında, yapısal prensipte aralarında çok fazla fark yoktur. Dijital bir göstergenin okuma değeri 0,001 mm iken, kadranlı bir göstergenin okuma değeri 0,01 mm'dir.

Kadranlı göstergeler ve dijital göstergeler 0, 1 ve 2 olmak üzere üç doğruluk derecesine ayrılır ve 0 derecesi daha yüksek doğruluğa sahiptir. Kadranlı göstergeleri veya dijital göstergeleri kullanırken, parçanın şekline ve hassasiyet gereksinimlerine göre uygun doğruluk derecesini ve ölçüm aralığını seçmelisiniz.

Kadranlı göstergeleri veya dijital göstergeleri kullanırken aşağıdakilere dikkat edin:

(1) Kullanmadan önce ölçüm çubuğunun esnekliğini kontrol edin. Ölçüm çubuğunu yavaşça itin ve herhangi bir sıkışma olmadan manşonun içinde esnek bir şekilde hareket etmelidir. Her gevşemeden sonra ibre orijinal konumuna geri dönmelidir.

(2) Kadranlı gösterge veya dijital gösterge kullanırken, güvenilir bir yere sabitlenmelidir Klempleme cihazı (üniversal masa standı veya manyetik taban gibi). Yanlış ölçüm sonuçlarını veya dengesizlik nedeniyle kadranlı göstergenin zarar görmesini önlemek için sıkıştırma cihazı sabit bir şekilde yerleştirilmelidir.

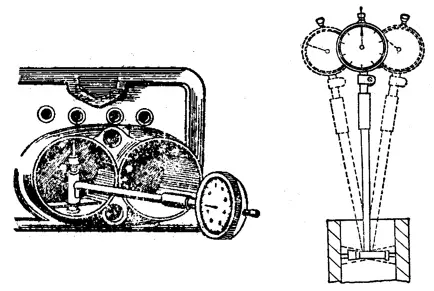

İç çap göstergesi:

İç çap göstergesi, şekilde gösterildiği gibi bir iç ölçüm kolu tipi çerçeve ve kadranlı göstergenin bir kombinasyonudur. İç deliği, derin delik çapını ve parçaların şekil doğruluğunu ölçmek veya kontrol etmek için kullanılır.

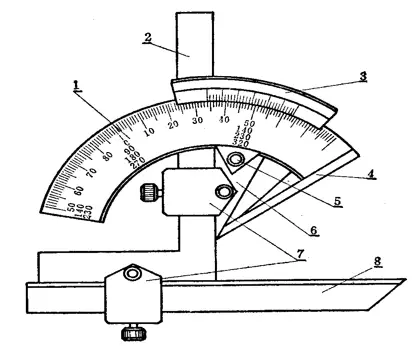

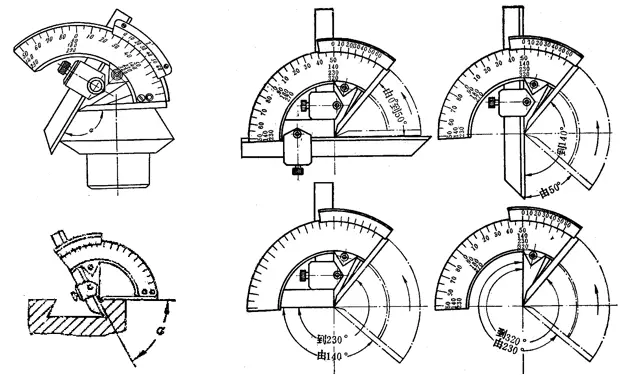

Evrensel Açı Cetveli:

Üniversal açı cetveli, hassas parçaların iç ve dış açılarını ölçmek veya açı çizgileri çizmek için kullanılan bir açı ölçüm aracıdır. Bir açıölçer ve bir üniversal açı cetveli içerir.

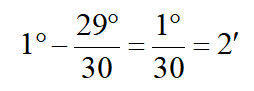

Evrensel açı cetvelinin tabanındaki ölçek çizgileri her 1º'de bir işaretlenmiştir. İmleç üzerinde 30 ızgara olduğundan, bunların kapsadığı toplam açı 29º'dir.

Bu nedenle, her bir ızgara çizgisi arasındaki derece farkı:

Evet, evrensel açı cetvelinin doğruluğu 2′dir.

Üniversal açı cetvelinin okuma yöntemi sürmeli kumpasınkine benzer. İlk olarak, imlecin sıfır çizgisinden önceki açı değerini okuyun ve ardından imleç üzerindeki ölçekten "dakika" değerini okuyun. Bu iki değerin toplamı iş parçasının ölçülen açı değeridir.

Üniversal açı cetvelinde, taban kuralı 4 tabana sabitlenir ve açı kuralı 2 dairesel plakaya bir kilitleme bloğu 7 ile sabitlenir. Hareketli kural 8, bir kilitleme bloğu ile açı kuralına sabitlenmiştir.

Açı cetveli 2 çıkarılırsa, düz cetvel 8 dairesel plakaya sabitlenebilir. Açı cetveli 2 ve düz cetvel 8 hareket ettirilebildiği ve değiştirilebildiği için, evrensel açı cetveli aşağıdaki şekilde gösterildiği gibi 0° ila 320° arasındaki herhangi bir açıyı ölçebilir.

Yukarıdaki şekilde gösterildiği gibi, açı cetveli ve düz cetvel tamamen monte edildiğinde, evrensel açı cetveli 0° ila 50° arasındaki dış açıları ölçebilir.

Yalnızca düz cetvel takıldığında, 50° ila 140° arasındaki açıları ölçebilir. Yalnızca açı kuralı takıldığında, 140° ila 230° arasındaki açıları ölçebilir.

Hem açı kuralı hem de düz kural kaldırıldığında, 230° ila 320° arasındaki açıları ölçebilir (yani, 40° ila 130° arasındaki iç açılar).

Üniversal açı cetvelinin tabanındaki ölçek çizgilerinde, temel açı işaretleri yalnızca 0° ila 90° arasındadır. Ölçülen açı 90°'den büyükse, okumaya bir temel değer (90°, 180°, 270°) eklenmelidir. Ölçülen açı aralığı şu olduğunda:

Evrensel Konik Açıölçer

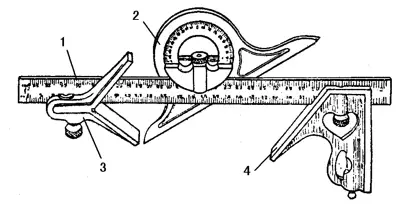

Evrensel Konik İletki şekilde gösterilmiştir. Genel olarak genel açıları, uzunlukları, derinlikleri, yataylığı ölçmenin yanı sıra dairesel iş parçalarında merkezin yerini belirlemek için kullanılır.

Evrensel Çelik Açı Cetveli, Evrensel Açı Ölçer ve Kombinasyon Açı Cetveli olarak da bilinir. Çelik bir cetvel (1), hareketli bir açıölçer (2), bir merkez açı ölçer (3) ve sabit bir açı ölçerden (4) oluşur. Çelik cetvelinin uzunluğu 300 mm'dir.

1- Çelik cetvel

2- Hareketli açıölçer

3- Merkez açı ölçer

4- Sabit açı ölçer

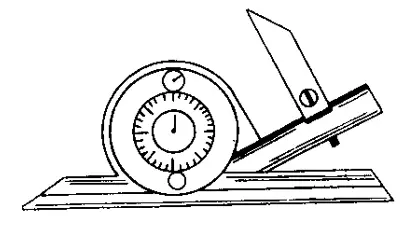

Vernier Ölçekli Açıölçer

Vernier Ölçekli Açıölçer şekilde gösterilmiştir. Herhangi bir açıyı ölçmek için kullanılır ve genel bir açıölçerden daha yüksek ölçüm hassasiyetine sahiptir. Ölçüm aralığı, 2′ ve 5′ okuma değeri ile 4×90º ve 5′ mezuniyet değeri ile 0-360º aralığıdır.

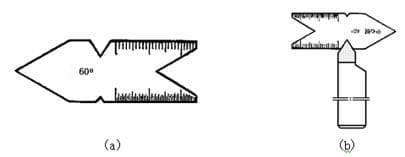

Orta Gösterge

Merkez Ölçer şekil (a)'da gösterilmiştir. Esas olarak dişlerin ve diş açma aletlerinin açısını incelemek (şekil (b)'de gösterilmiştir) ve montaj sırasında diş açma aletlerinin konumunu düzeltmek için kullanılır.

Diş keserken, doğru diş şeklini sağlamak amacıyla diş açma takımlarının montajı için daha yüksek gereksinimler ortaya konmaktadır. Üçgen dişler için, diş şekillerinin simetrik ve iş parçasının eksenine dik olması, yani iki yarım açının eşit olması gerekir.

Montaj sırasında iki yarım açıyı eşit hale getirmek için şekil 6-9'da gösterildiği gibi orta mastar kullanılabilir. Torna üst iğnesinin doğruluğu da kontrol edilebilir. İki spesifikasyonda gelir: 55º ve 60º.

Sinüs çubuğu

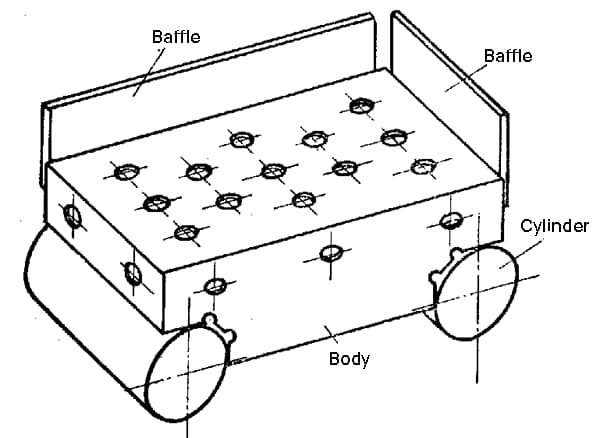

Sinüs çubuğu, parçaların ve mastarların açılarını ve konikliklerini doğru bir şekilde kontrol etmek için kullanılan bir ölçüm aracıdır. Sinüsün trigonometrik ilişkisi kullanılarak ölçülür, bu nedenle sinüs çubuğu veya sinüs kuralı olarak adlandırılır.

Sinüs çubuğunun ana gövdesi hassas çalışma yüzeylerine ve iki hassas silindire sahiptir ve ölçüm sırasında parçaları yerleştirmek için konumlandırma plakaları olarak birbirine dik dört durdurucu (kullanım sırasında yalnızca ikisi takılıdır) ile donatılabilir.

İki tür ev tipi sinüs çubuğu vardır: geniş ve dar.

Sinüs çubuğu özellikleri.

| Merkez mesafesi iki silindir arasında | Silindir çapı | Çalışma tezgahı genişliği (mm) | Doğruluk seviyesi |

| (mm) | (mm) | Dar Geniş | |

| 100 | 20 | 25 80 | 0.1 seviye |

| 200 | 30 | 40 80 |

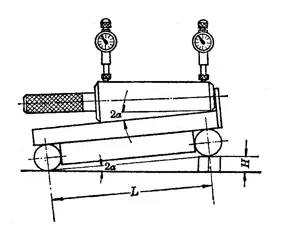

Aşağıdaki şekil, bir sinüs çubuğu kullanarak konik bir tapa mastarının koniklik açısını ölçmenin şematik bir diyagramıdır.

Konik tapa mastarı gibi bir parçanın açısını ölçmek için sinüs çubuğu kullanırken, önce sinüs çubuğunu hassas bir platforma yerleştirin ve ölçülecek parçayı sinüs çubuğunun çalışma yüzeyine, ölçülecek parçanın konumlandırma yüzeyi sinüs çubuğunun durdurucusuna (konik tapa mastarının ön uç yüzünün sinüs çubuğunun ön durdurucusuna dayanması gibi) düz duracak şekilde yerleştirin.

Sinüs çubuğunun silindirlerinden birinin altına bir gösterge bloğu yerleştirin ve parçanın tüm uzunluğu boyunca yüksekliğini kontrol etmek için bir komparatör kullanın.

Gösterge bloğunun boyutunu, komparatörde okunan değer parçanın tüm uzunluğu boyunca aynı olacak şekilde ayarlayın. Bu noktada, parçanın açısını hesaplamak için dik üçgenin sinüs formülünü kullanabilirsiniz.

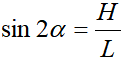

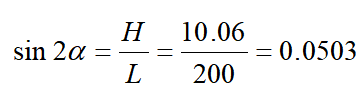

Sinüs formülü:

Nerede?

Örneğin, merkez mesafesi L=200mm olan dar bir sinüs çubuğu kullanarak konik tapa mastarının koniklik açısını ölçerken ve mastar bloğu H=10,06mm yüksekliğinde bir silindirin altına yerleştirildiğinde, komparatör konik tapa mastarının tüm uzunluğu boyunca aynı değeri okur. Şu anda, konik tapa mastarının koniklik açısının hesaplanması aşağıdaki gibidir:

Sinüs fonksiyonu tablosuna bakarak 2α=2º53′ elde ederiz. Bu nedenle, konik tapa mastarının gerçek koniklik açısı 2º53′'dir.

Alet Açısı Ölçüm Standı

Bu alet açısı Ölçüm standı, kesici takımların açılarını ölçmek için kullanılan özel bir alettir. Bir taban 1, bir gösterge panosu 2, bir platform 3, bir konumlandırma bloğu 4, bir işaretçi 5, bir sektör plakası 6, bir sütun 7 ve bir somundan 8 oluşur. Taban 1, sıfır çizgisinin her iki tarafında 100°'lik ölçeklere sahip disk şeklindedir. Platform 3, tabandaki Z ekseni etrafında sola ve sağa dönebilir ve dönüş açısı platformun altına sabitlenmiş gösterge panosu 2 ile gösterilebilir. Sektör plakası 6 ±45°'lik ölçeklere sahiptir. İşaretçi 5 kendi ekseni etrafında dönebilir ve dönme açısı sektör plakasının ölçeğinde gösterilebilir. İbrenin 5 alt ucu, bir alt bıçak A, bir sağ bıçak B, bir sol bıçak C ve bir ön ölçüm yüzeyi D'ye sahip bir ölçüm plakasıdır. Somun 8 döndürülerek sektör plakası 6 yukarı ve aşağı hareket ettirilebilir.

Su terazisi, açı değişimlerini ölçmek için yaygın olarak kullanılan bir ölçüm aracıdır. Esas olarak makine parçalarının birbirlerine göre yatay konumunu ve düzlüğünü ölçmek için kullanılır, düzlükve kurulum sırasında ekipmanın dikliği. Ayrıca parçaların küçük eğimlerini de ölçebilir.

Yaygın olarak kullanılan su terazileri arasında çizgi su terazileri, çerçeve su terazileri ve dijital optik kolimatör su terazileri vb. bulunur.

Çizgi Su Terazisi

Aşağıdaki şekilde mekanikçiler tarafından kullanılan yaygın bir çizgi su terazisi gösterilmektedir. Çizgi su terazisi, çalışma yüzeyi olarak V şeklinde bir taban yüzeyinden ve çalışma yüzeyine paralel bir teraziden (genellikle kabarcık olarak bilinir) oluşur. Hem çalışma yüzeyinin düzlüğü hem de terazinin çalışma yüzeyine paralelliği çok hassastır.

Su terazisinin taban yüzeyi doğru bir yatay konuma yerleştirildiğinde, terazideki kabarcık orta konumdadır (yani yatay konum).

Çizgi su terazisinin taban yüzeyi ile yatay konum arasında küçük bir fark olduğunda (yani su terazisinin taban yüzeyinin iki ucu farklı yüksekliklerde olduğunda), su terazisinin kullanım prensibi olan yerçekiminin etkisiyle terazideki kabarcık her zaman terazinin en yüksek tarafına doğru hareket eder.

İki uç arasındaki yükseklik farkı küçük olduğunda, kabarcık da çok az hareket eder, ancak iki uç arasındaki yükseklik farkı büyük olduğunda, kabarcığın hareketi de büyük olur ve iki uç arasındaki yükseklik farkı terazinin ölçeğinde okunabilir.

Seviye Göstergesinin Özellikleri:

| Çeşitler | Genel boyutlar (mm) | Mezuniyet değeri | |||

| uzun | geniş | yüksek | Grup | (mm/m) | |

| Kutu tipi | 100 | 25~35 | 100 | I | 0.02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0.03~0.05 | |

| 300 | 300 | ||||

| Bar formu | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0.06~0.15 | |

| 250 | |||||

| 300 | |||||

Çubuk Seviye Göstergesinin Mezuniyet Değerinin Açıklanması

Örneğin, derecelendirme değeri 0,03 mm/m ise, kabarcık bir ızgara hareket ettiğinde, ölçülen 1 m uzunluğun iki ucu arasındaki yükseklik farkının 0,03 mm olduğu anlamına gelir. Ek olarak, 400 mm uzunluğundaki bir düzlemin düzlüğünü ölçmek için 0,05 mm/m derecelendirme değerine sahip 200 mm uzunluğunda bir seviye göstergesi kullanmak.

İlk olarak, seviye göstergesini uçağın sol tarafına yerleştirin. Kabarcık iki ızgara sağa hareket ederse, seviye göstergesini düzlemin sağ tarafına yerleştirin. Kabarcık sola doğru üç ızgara hareket ederse, düzlemin ortada daha yüksek ve her iki tarafta daha alçak olan dışbükey bir yüzey olduğunu gösterir.

Ortada ne kadar daha yüksek? Sol taraftan bakıldığında, orta kısım sol uçtan iki ızgara daha yüksektir; bu da ölçülen 1 m uzunlukta orta kısmın 2×0,05=0,10 mm daha yüksek olduğu anlamına gelir. Gerçek ölçülen uzunluk 200 mm, yani 1 m'nin 1/5'i olduğundan, gerçek yükseklik farkı ortada sol uçtan 0,10×1/5=0,02 mm daha yüksektir.

Sağ taraftan bakıldığında, orta kısım sağ uçtan üç ızgara daha yüksektir, yani ölçülen 1 m uzunlukta orta kısım 3×0,05=0,15 mm daha yüksektir. Gerçek ölçülen uzunluk da 1 metrenin 1/5'i olan 200 mm olduğundan, gerçek yükseklik farkı ortada sağ uçtan 0,15×1/5=0,03 mm daha yüksektir. Dolayısıyla, orta ve her iki uç arasındaki yükseklik farkının (0.02+0.03)÷2=0.025mm olduğu sonucuna varılabilir.

Kutu Seviye Göstergesi

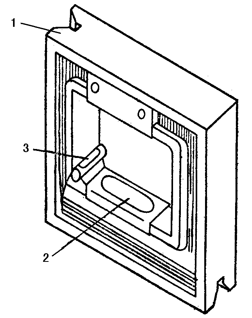

Aşağıdaki resimde, temel olarak bir çerçeve 1 ve ana dairesel cam tüp seviye göstergesi 2 ile ayar seviye göstergesinden 3 oluşan ve yaygın olarak kullanılan bir kutu seviye göstergesi gösterilmektedir. Seviye göstergesindeki kabarcığın hareketi, ölçülen parçanın açısındaki değişikliği ölçmek için kullanılır.

1 - Çerçeve

2 - Ana Seviye Göstergesi

3 - Ayar Seviyesi Göstergesi

Seviye göstergesini okumak için iki yöntem vardır: doğrudan okuma ve ortalama okuma.

(1) Doğrudan Okuma Yöntemi

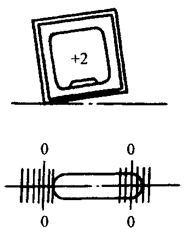

Seviye göstergesindeki kabarcığın her iki ucundaki uzun işaret çizgileri sıfır çizgisi olarak kullanılır ve kabarcığın sıfır çizgisine göre ızgara kaydırma sayısı okuma olarak kullanılır. Bu yöntem, aşağıdaki şekilde gösterildiği gibi en yaygın kullanılan yöntemdir.

(2) Ortalama Okuma Yöntemi

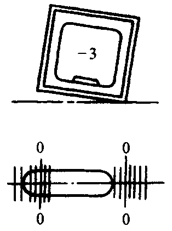

Ortam sıcaklığındaki büyük değişiklikler nedeniyle kabarcık uzayabilir veya büzülebilir, bu da okuma hatalarına neden olur ve ölçümün doğruluğunu etkiler. Okuma hatalarını ortadan kaldırmak için ortalama okuma yöntemi kullanılabilir.

Ortalama okuma yönteminde, her iki uzun işaret çizgisinden kabarcığın sonuna doğru hareket yönünde okumalar alınır. Daha sonra, bu iki okumanın ortalama değeri bu ölçüm için okuma olarak alınır.

Yüksek ortam sıcaklığı nedeniyle kabarcık uzamış ve ölçüm sırasında sola kaymasına neden olmuştur. Okurken, soldaki uzun işaret çizgisinden başlayın ve sola doğru "-3" okuyun. Ardından, sağdaki uzun işaret çizgisinden başlayın ve sola doğru "-2" okuyun. Bu iki okumanın ortalaması, bu ölçüm için okuma değeri olarak alınır.