Arabanızın motorunun kavurucu bir çölün ortasında, malzemeler ısıya dayanamadığı için arızalandığını düşünün. Bu senaryo, yüksek sıcaklıkların malzemelerin mekanik özelliklerini nasıl etkilediğini anlamanın hayati öneminin altını çiziyor. Bu makalede, yüksek sıcaklıklara uzun süre maruz kalmanın metal yapıları nasıl etkilediğini, difüzyon ve yeniden kristalleşme gibi olaylara neden olduğunu ve mühendislerin bu etkileri azaltmak için neler yapabileceğini inceleyeceğiz. Sıcaklık ve zamanın malzeme performansını nasıl şekillendirdiğini, yüksek sıcaklıklı ortamlarda güvenlik ve güvenilirliği nasıl sağladığını öğrenmek için makaleye dalın.

Metallerin ve alaşımların yapıları, yüksek sıcaklıklarda difüzyon, geri kazanım, yeniden kristalleşme ve diğerleri gibi olaylar nedeniyle değişir.

Ek olarak, yüksek sıcaklıklara uzun süre maruz kalmak aşağıdakilerin performansına zarar verebilir metal malzemeler.

Yüksek basınçlı buhar kazanları, buhar türbinleri, dizel motorlar, uçak motorları, kimyasal ekipmanlar ve yüksek sıcaklık ve yüksek basınç boru hatları gibi ekipmanlarda birçok parça uzun süreler boyunca yüksek sıcaklıklar altında hizmet vermektedir.

Bu tür malzemelerin sadece normal sıcaklık ve kısa süreli statik yük altındaki mekanik özelliklerini dikkate almak yeterli değildir. Örneğin, kimyasal ekipmanlardaki yüksek sıcaklık ve yüksek basınç boruları, taşıdıkları gerilme normal sıcaklık ve kısa süreli statik yüke göre daha düşük olmasına rağmen malzemelerin akma dayanımı çalışma sıcaklıklarında, zaman içinde sürekli plastik deformasyona uğrayacak, bu da boru çapını kademeli olarak artıracak ve hatta boru kopmasına yol açabilecektir.

"Yüksek" veya "düşük" sıcaklık sınıflandırması metalin erime noktasına göredir. Sıcaklığın erime noktasına oranı (T/Tm) genellikle referans olarak kullanılır, burada Tm malzemenin erime noktasını ifade eder. Eğer T/Tm 0,4 ila 0,5'ten büyükse yüksek sıcaklık olarak kabul edilir.

Sivil bir uçağın sıcaklığı yaklaşık 1500°C, askeri bir uçağınki ise 2000°C civarındadır. Uzay araçlarının yerel çalışma sıcaklığı 2500°C'ye bile ulaşabilir.

Sıcaklık, malzemelerin mekanik özellikleri üzerinde önemli bir etkiye sahiptir. Yüksek sıcaklıklarda yükleme süresi de bu özellikler üzerinde önemli bir etkiye sahiptir. Yüksek sıcaklıktaki mekanik özelliklerin oda sıcaklığındaki mekanik özelliklerle aynı olmadığına dikkat etmek önemlidir.

Genel bir eğilim olarak, sıcaklık arttıkça metal malzemelerin mukavemeti azalırken plastikliği artar. Yükün süresi de mekanik özellikleri etkiler. Kısa süreli yükler altında çekme mukavemeti azalır ve plastisite artar, ancak uzun süreli yüklerde plastisite önemli ölçüde azalır, çentik hassasiyeti artar ve genellikle gevrek kırılma meydana gelir.

Sıcaklık ve zamanın birleşik etkisi de malzemenin kırılma yolunu etkiler. Örneğin, uzun süreli kullanım sırasında sünme meydana gelebilir ve sonunda kırılmaya yol açabilir. Çeliğin yüksek sıcaklıktaki gerilme mukavemeti, yük süresinin uzamasıyla azalır.

Sıcaklık arttıkça, hem tane mukavemeti hem de tane sınırı mukavemeti azalır. Bununla birlikte, tane sınırı mukavemeti, tane sınırındaki atomların düzensiz düzenlenmesi nedeniyle daha hızlı azalır ve difüzyonun gerçekleşmesini kolaylaştırır.

Tane mukavemeti ve tane sınırı mukavemetinin eşit olduğu sıcaklık "eşit mukavemet sıcaklığı" (TE) olarak bilinir. Malzeme TE'nin üzerinde çalıştığında, malzemenin kırılma modu tipik transgranüler kırılmadan taneler arası kırılmaya dönüşür.

TE'nin sabit olmadığına ve deformasyon hızından etkilendiğine dikkat etmek önemlidir. Tane sınırı mukavemeti, deformasyon hızına tane mukavemetinden daha duyarlı olduğundan, TE deformasyon hızının artmasıyla artar.

Sonuç olarak, malzemelerin yüksek sıcaklıklardaki mekanik özelliklerini incelemek için hem sıcaklık hem de zaman faktörleri göz önünde bulundurulmalıdır.

Sürünme, metalin sabit sıcaklık ve yük altında, gerilme o sıcaklıktaki akma dayanımından düşük olsa bile, uzun bir süre boyunca kademeli olarak plastik deformasyona uğramasıdır. Sürünme deformasyonunun neden olduğu bu tür malzeme kırılması sürünme kırılması olarak adlandırılır.

Sürünme düşük sıcaklıklarda meydana gelebilse de, yalnızca sıcaklık yaklaşık 0,3'ten yüksek olduğunda önemlidir. Karbon çeliğinin sıcaklığı 300°C'yi aşarsa veya alaşımlı çelik 400°C'yi aştığında, sünmenin etkisi dikkate alınmalıdır.

Aynı malzemenin sünme eğrisinin gerilme ve sıcaklığa göre değiştiğine dikkat etmek önemlidir.

Tipik sünme eğrisi

"ab" olarak etiketlenen ilk aşama Yavaşlama Sürünme Aşaması veya Geçiş Sürünme Aşaması olarak bilinir. Bu aşamanın başlangıcındaki sünme oranı çok yüksektir ve "b" noktasında minimuma ulaşana kadar zaman içinde kademeli olarak azalır.

"bc" olarak etiketlenen ikinci aşama, Sabit Hızda Sürünme Aşaması veya Kararlı Durum Sürünme Aşaması olarak adlandırılır. Bu aşama nispeten sabit bir sünme hızı ile karakterize edilir. Bir metalin sünme hızı genellikle bu aşama sırasındaki sünme hızı ε ile ifade edilir.

Üçüncü aşama Hızlandırılmış Sürünme Aşamasıdır. Zaman ilerledikçe, sünme oranı "d" noktasında sünme kırılması meydana gelene kadar kademeli olarak artar.

Farklı gerilme ve sıcaklıklarda sünme eğrisinin değişim diyagramı

Şekilde gösterildiği gibi, gerilme düşük olduğunda veya sıcaklık düşük olduğunda, sünmenin ikinci aşaması önemli bir süre devam eder ve bazı durumlarda üçüncü aşama bile gerçekleşmeyebilir. Öte yandan, gerilme yüksek olduğunda veya sıcaklık yüksek olduğunda, sürünmenin ikinci aşaması çok kısa sürer veya hiç gerçekleşmeyebilir, bu da numunenin çok kısa sürede parçalanmasına neden olur.

Kırılma yüzeyinin makro özellikleri

Plastik deformasyon kırılma yüzeyinin yakınında meydana gelir ve deforme olmuş alanın çevresinde çok sayıda çatlak vardır (bu çatlaklar kırılan parçanın yüzeyinde görülebilir). Yüksek sıcaklıkta oksidasyon durumlarında, kırık yüzeyi bir oksit film tabakası ile kaplanır.

Kırılma yüzeyinin mikro özellikleri

Kristal şeker benzeri desenlerin taneler arası kırılma morfolojisi

Sürünme limiti, kopma mukavemeti, gevşeme kararlılığı ve diğer mekanik özellikler, malzemelerin sürünme davranışını değerlendirmek için yaygın olarak kullanılır.

Sürünme limiti, bir metal malzemenin yüksek sıcaklıklarda uzun süreli yükleme altında plastik deformasyona karşı direncinin bir ölçüsüdür ve yüksek sıcaklıkta hizmet veren bileşenlerin seçimi ve tasarımı için çok önemli bir faktördür.

Sürünme limitini MPa cinsinden ifade etmenin iki yolu vardır: Birincisi, numunenin belirli bir zaman ve sıcaklıkta belirli bir sabit sürünme hızında dayanabileceği maksimum gerilimi belirlemek; diğeri ise numunenin belirli bir zaman ve sıcaklıkta belirli bir sürünme uzamasına maruz kalmasına neden olan maksimum gerilimi belirlemektir.

Örnek 1, sıcaklık 500 ℃ ve sabit sürünme oranı 1×10 olduğunda malzemenin sürünme sınırının 80MPa olduğunu göstermektedir.-5%/h;

Örnek 2, sıcaklık 500 ℃, 100000 saat ve sürünme uzaması 1% olduğunda malzemenin sürünme sınırının 100MPa olduğunu göstermektedir.

Sürünme test ekipmanı ve şematik diyagramı

Sünme testi, tutarlı sıcaklık koşulları ve çeşitli gerilim seviyeleri altında gerçekleştirilmeli ve en az 4 sünme eğrisi kaydedilmelidir.

Sünme eğrileri, kaydedilen sonuçlara göre oluşturulmalı ve eğri üzerindeki düz çizginin eğimi sünme oranını temsil etmelidir.

İlişki eğrisi, elde edilen gerilme sünme hızı verileri kullanılarak logaritmik koordinatlar üzerinde çizilir.

Nispeten yüksek gerilme seviyeleri uygulanarak, nispeten kısa test süreleri ile çoklu sünme eğrileri oluşturulabilir. Belirli bir sünme oranı için stres değeri, ölçülen sünme oranının enterpolasyonu veya ekstrapolasyonu yoluyla belirlenebilir ve sünme limitinin belirlenmesine izin verir.

Sabit bir sıcaklıkta, ikinci aşama sünme gerilimi (σ) ile çift logaritmik koordinatlarda sabit sünme hızı (ε) arasında doğrusal bir ampirik ilişki vardır.

S-590 alaşımı σ- ε eğrisi

(20.0%Cr, 19.4 %Ni, 19.3%Co, 4.0%W, 4.0%Nb, 3.8%Mo, 1.35%Mn, 0.43%C)

Dayanıklı mukavemet, bir malzemenin yüksek sıcaklık yükleri altında uzun bir süre boyunca kırılmaya direnme kabiliyetini ifade eder. Bir malzemenin belirli sıcaklık ve zaman koşulları altında sürünme kırılmasına uğramadan dayanabileceği maksimum gerilimdir. Dayanıklı mukavemet, bir malzemenin kırılma direncinin bir ölçüsüdür, sürünme limiti ise deformasyona karşı direncini ifade eder.

Bazı malzemeler ve bileşenler için sürünme deformasyonu minimum düzeydedir ve tek gereksinimleri hizmet ömürleri boyunca kırılmamaktır (bir kazandaki aşırı ısıtılmış buhar borusu gibi). Bu durumlarda, dayanıklılık mukavemeti, malzemenin veya bileşenin kullanıma uygunluğunu değerlendirmek için kullanılan birincil kriterdir.

S-590 alaşımının gerilme kopma mukavemeti eğrisi

Metal malzemelerin dayanıklılık mukavemeti, yüksek sıcaklık çekme dayanıklılık testi ile belirlenir.

Test işlemi sırasında, belirli bir sıcaklık ve gerilim seviyesi altında kırılma süresi kaydedildiği sürece numunenin uzamasının ölçülmesi gerekli değildir.

Uzun tasarım ömürlerine (on binlerce ila yüz binlerce saat veya daha fazla) sahip makine bileşenleri için uzun süreli testler yapmak zordur, bu nedenle veriler tipik olarak yüksek stres seviyeleri ve kısa kırılma süreleri kullanılarak oluşturulur. Malzemelerin dayanıklılık gücü daha sonra ekstrapolasyon yoluyla hesaplanır.

Ampirik formülü ekstrapole edin:

(t-kırılma süresi, σ-gerilme, A, B-test sıcaklığı ve malzeme ile ilgili sabitler)

Elde etmek için yukarıdaki formülün logaritmasını alın:

Log t-log σ Şek. yapıldığında, doğrusal ilişki kısa kırılma süresine sahip verilerden uzun süre kalıcı mukavemete ekstrapole edilebilir.

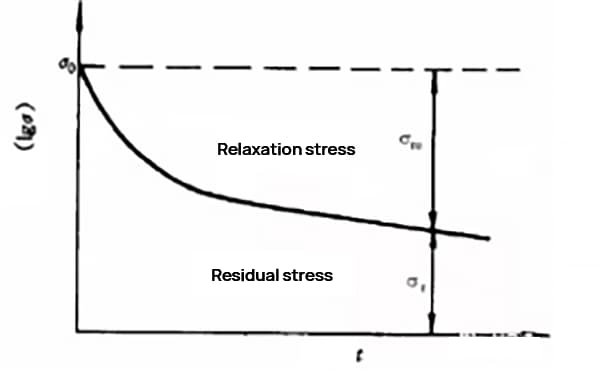

Sabit deformasyona maruz kaldığında, malzemelerin elastik gerilimi, gerilme gevşemesi olarak bilinen zamanla kademeli olarak azalır.

Metal malzemelerin gerilme gevşemesine karşı direnci gevşeme kararlılığı olarak adlandırılır ve gerilme gevşeme eğrisi ölçülerek gerilme gevşeme testi ile belirlenebilir.

Artık stres metal malzemelerin gevşeme kararlılığını değerlendirmek için kullanılan bir metriktir. Ne kadar yüksekse artık gerilimgevşeme sıcaklığı o kadar iyi olur.

Stres gevşeme eğrisi

1. Aşama: Başlangıçta stres hızla düşer;

2. Aşama: Stres düşüşünün kademeli olarak yavaşladığı aşama;

Gevşeme sınırı: belirli bir başlangıç gerilimi ve sıcaklığı altında, artık gerilme gevşemeye devam etmeyecektir.

Sürünme limitini arttırmak için, sürünme deformasyonuna ve kırılma mekanizmasına bağlı olarak dislokasyon tırmanma oranını kontrol etmek önemlidir.

Kopma mukavemetini artırmak için, tane sınırı kaymasını ve boşluk difüzyonunu kontrol etmek gereklidir.

Kimyasal bileşim, eritme işlemi, ısıl işlem süreci ve tane boyutu dahil olmak üzere çeşitli faktörler yüksek sıcaklık mekanik özelliklerini etkileyebilir.

Alaşımın kimyasal bileşiminin etkisi

Isıya dayanıklı çelikler ve alaşımlar için temel malzemeler tipik olarak yüksek erime noktalarına, yüksek öz difüzyon aktivasyon enerjisine veya düşük istifleme hatası enerjisine sahip metaller ve alaşımlardan oluşur.

Krom (Cr), Tungsten (W), Molibden (Mo) ve Niyobyum (Nb) gibi daha yüksek erime noktasına sahip metallerin kendi kendine difüzyon hızları daha yavaştır.

Düşük istifleme fayı enerjisi, genişletilmiş dislokasyonların oluşmasını kolaylaştırır ve dislokasyonların çapraz kaymasını ve tırmanmasını zorlaştırır.

Dağılmış faz, dislokasyon kaymasını ve tırmanmasını etkili bir şekilde engelleyebilir.

Tane sınırı difüzyonunun aktivasyon enerjisini artıran bor ve nadir toprak elementlerinin eklenmesi, sadece tane sınırı kaymasını engellemekle kalmaz, aynı zamanda tane sınırı çatlaklarının yüzey enerjisini de yükseltir.

Yüz merkezli kübik yapıya sahip ısıya dayanıklı malzemeler, gövde merkezli kübik yapıya sahip olanlara kıyasla daha yüksek yüksek sıcaklık dayanımına sahiptir.

Eritme sürecinin etkisi

Revize edildi:

Kapanımların ve metalürjik kusurların içeriğinin azaltılması önemlidir.

Yönlü katılaşma kullanılarak, enine tane sınırlarının sayısı azaltılır ve çatlakların enine tane sınırlarında oluşma olasılığı daha yüksek olduğu için kopma mukavemetinde bir iyileşmeye yol açar.

Isıl işlem sürecinin etkisi

Perlitik ısıya dayanıklı çelik tipik olarak normalleştirme süreci ardından yüksek sıcaklıkta temperleme.

Temperleme sıcaklığı, çalışma koşulları altında yapısal stabiliteyi artırmak için servis sıcaklığından 100 ila 150 santigrat derece daha yüksek olmalıdır.

Östenitik ısıya dayanıklı çelik veya alaşımlar, uygun tane boyutuna ulaşmak ve güçlendirici fazların dağılımını iyileştirmek için tipik olarak çözelti ve yaşlandırma yoluyla işlenir.

Termomekanik İşlem, tane sınırlarının şeklini değiştirerek (tırtıklar oluşturarak) ve tane içinde poligonal alt tane sınırları oluşturarak alaşımın mukavemetini daha da artırabilir.

Tane boyutunun etkisi

Tane büyüklüğü: Çalışma sıcaklığı sabit mukavemet sıcaklığının altında olduğunda, ince taneli çelik daha yüksek mukavemet gösterirken, çalışma sıcaklığı sabit mukavemet sıcaklığını aştığında, iri taneli çelik daha fazla sürünme direncine ve dayanıklılık mukavemetine sahiptir.

Düzensiz tane boyutu: Gerilme büyük ve küçük taneler arasındaki birleşme noktasında yoğunlaştığında, çatlakların oluşması ve erken kırılma ile sonuçlanması daha olasıdır.