Çelik bir kiriş burkulduğunda veya beton bir kolon basınç altında çatladığında ne olur? Statik yükler altında malzemelerin mekanik özelliklerini anlamak, mühendislerin güvenli ve güvenilir yapılar tasarlaması için çok önemlidir. Bu makale, metaller ve kompozitler gibi malzemelerin sıkıştırma, eğilme, kesme ve burulma gibi kuvvetlere maruz kaldığında nasıl davrandığını incelemektedir. Okuyucular, temel test yöntemleri, bu testlerin arkasındaki ilkeler ve sonuçların yapısal arızaları önlemek için mühendislik sürecini nasıl bilgilendirdiği hakkında bilgi edineceklerdir.

Sıkıştırma Testi, statik eksenel basınç altında malzemelerin mekanik özelliklerini belirlemek için kullanılan bir yöntemdir. Malzemelerin mekanik özelliklerini değerlendirmek için kullanılan temel tekniklerden biridir.

Test esas olarak oda sıcaklığında tek eksenli sıkıştırma altında metallerin akma noktasını ve kırılgan malzemelerin basınç dayanımını ölçmek için kullanılır.

Sıkıştırılabilirlik, bir malzemenin basınç gerilimi altında deformasyona ve hasara karşı koyma yeteneği olarak tanımlanır.

Mühendislikte, büyük yapılardaki kolonlar, vinç destekleri ve çelik haddehanelerindeki sıkıştırma cıvataları gibi birçok bileşen sıkıştırma yüklerine maruz kalır. Bu nedenle, bu bileşenlerde kullanılan hammaddeler, uygunluklarını sağlamak için sıkıştırma testinden geçirilmelidir.

Basınç Akma Dayanımı: Bu, bir metal malzemenin bir sıkıştırma testi sırasında akma gösterdiği ve kuvvette bir artış olmadan sürekli deformasyon ile karakterize edilen gerilmedir.

Üst Sıkıştırıcı Akma Dayanımı: Bu, akma nedeniyle kuvvette bir düşüş olmadan önce numune tarafından deneyimlenen en yüksek basınç gerilmesidir.

Alt Basınç Akma Dayanımı: Bu, herhangi bir anlık etki hariç olmak üzere, akma süresi boyunca yaşanan minimum basınç gerilmesidir.

Çekme Dayanımı: Kırılgan malzemeler için bu, numunenin başarısız olana kadar sıkıştırma sırasında maruz kaldığı maksimum basınç gerilmesidir.

Basınç Elastik Modülü: Bu, test sırasında eksenel basınç gerilmesi ile eksenel gerinim arasında doğrusal orantılı bir ilişkinin olduğu aralıktaki eksenel basınç gerilmesinin eksenel gerinime oranıdır.

Ekipman ve Aletler: Sıkıştırma testi için aşağıdaki ekipman ve aletler gereklidir:

Testte kullanılan sıkıştırma numuneleri genellikle silindirik şekilli, dairesel veya kare kesitlidir.

Sıkıştırma testi sırasında, numunenin iki ucu ile test makinesinin girintisi arasındaki sürtünme, numunenin yanal deformasyonunu kısıtlayabilir. Numune ne kadar kısa olursa, bu kısıtlamanın etkisi o kadar büyük olur. Bununla birlikte, numune çok uzunsa, kolayca uzunlamasına bükülmeye ve dengesizliğe neden olabilir.

Yumuşak çelik

Düşük karbonlu çelik numune test makinesine monte edilir ve eksenel bir kuvvete maruz bırakılır, F. Numunenin deformasyonu Δl ile temsil edilir. İkisi arasındaki ilişki ekteki şekilde gösterilmiştir.

Düşük karbonlu çelik sıkıştırma sırasında üç aşamadan geçer: elastik aşama, akma aşaması ve güçlendirme aşaması. Çekme testinden farklı olarak, düşük karbonlu çelik sıkıştırma deformasyonu nedeniyle kırılmaz, bunun yerine üst ve alt uçlardaki sürtünmenin etkisi nedeniyle bir "tambur" oluşturur.

Numune çapı aynı olduğunda, sıkıştırma ve çekme eğrilerinin elastik aşamaları neredeyse aynıdır ve akma noktaları benzerdir.

Düşük karbonlu çelik plastik bir malzemedir. Akma sonrasında plastik deformasyon hızla artar ve numunenin kesit alanı da artar. Artan alan, numunenin daha fazla yük taşımasını sağlar, bu nedenle sadece akma sınırı ölçülebilir, ancak mukavemet sınırı ölçülemez.

Cast demir

Dökme demir numune test makinesine monte edilir ve eksenel bir kuvvete maruz bırakılır, F. Numunenin deformasyonu Δl ile temsil edilir. İkisi arasındaki ilişki ekteki şekilde gösterilmiştir.

Basınç dayanımı gri dökme demir çekme mukavemetinden üç ila dört kat daha fazladır. Sıkıştırma sırasında, dökme demir küçük deformasyon altında kırılır ve eksenden 45-55 derecelik bir açıyla eğimli bir kesit normali ile hafif "tambur şeklinde" bir yapı oluşturur.

Numune çapları aynı olduğunda, dökme demirin sıkıştırma ve çekme eğrileri önemli ölçüde farklılık gösterir ve sıkıştırma mukavemeti çekme mukavemetinden çok daha yüksektir.

Altındaki malzemelerin özelliği eğilme yükü bükülme özelliği olarak adlandırılır.

Bükme testi, bir malzemenin bükme yüküne maruz kaldığında gösterdiği performansı değerlendirmek için yapılır.

Gevrek malzemelerden yapılmış aletler, kirişler, akslar vb. gibi birçok makine bileşeni eğilme yükleri altında çalışır. Bu test esas olarak dökme demir gibi kırılgan ve düşük plastik malzemelerin eğilme mukavemetini belirlemek için kullanılır, yüksek karbonlu çelikve takım çeliğinin plastiklik indeksinin sapmasını belirtmek için kullanılır.

Bükme testi, malzemenin yüzey kalitesini doğrulamak için de kullanılabilir.

Test genellikle oda sıcaklığında gerçekleştirilir ve bu nedenle soğuk bükme testi olarak bilinir.

Sapma: Eğilme deformasyonu sırasında bir kesitin merkezinin eksene dik yönde doğrusal yer değiştirmesidir.

Eğilme Gerilmesi: Bükme sırasında oluşan gerilim.

Eğilme Gerilmesi: Bükme sırasında numune yayılma merkezinin dış yüzeyindeki birim uzunlukta hafif bir değişiklik.

Bükme Elastisite Modülü: İkisi arasında doğrusal orantılı bir ilişkinin olduğu aralıktaki eğilme gerilmesinin gerilmeye oranı.

Eğilme Dayanımı: Belirtilen sapma değerinden önce veya bu değerde ulaşılan maksimum eğilme gerilmesi.

Bir eğme testinde, belirli bir şekle ve boyuta sahip bir numune, belirli bir açıklık uzunluğuna (L) sahip desteklere yerleştirilir ve numunenin eğilme gerilimi ve deformasyonu yaşamasına neden olan konsantre bir yük uygulanır.

İki tane var bükme türleri testleri: üç nokta eğme ve dört nokta eğme. Üç nokta eğme en yaygın kullanılan yöntemdir.

Bir bükme testi numunesinin kesitinin şekli yuvarlak, kare, dikdörtgen veya çokgen olabilir, ancak ilgili ürün standartlarında veya teknik anlaşmalarda belirtilen özelliklere uygun olmalıdır.

Numune, oda sıcaklığında testere, freze, planya veya diğer işleme yöntemleriyle hazırlanabilir. Numunenin test edilen kısmında herhangi bir girinti veya yara izi olmamalıdır.

Numunenin kenarları törpülenerek düzeltilmeli ve yarıçap numunenin kalınlığının 1/10'undan fazla olmamalıdır.

Bükme testi tipik olarak evrensel bir malzeme test makinesinde veya bir abkant pres makinesi.

Testte kullanılan yaygın bükme kalıpları arasında silindir tipi, V tipi kalıp tipi, mengene tipi ve plaka tipi bulunur.

Eğilme eğrisi, bir eğilme testinden elde edilen eğilme yükü ile numunenin eğilme sapması arasındaki ilişkinin grafiksel bir gösterimidir.

Numunenin bükülmesi sırasında çekme tarafının yüzeyindeki maksimum normal gerilme aşağıdaki gibi hesaplanabilir: σ= M/W, burada:

M maksimum eğilme momentidir ve aşağıdaki şekilde hesaplanabilir:

W eğilme kesit katsayısıdır ve aşağıdaki gibi hesaplanabilir:

Eğilme Dayanımı: Bir numunenin eğilme altında kırılmadan önce dayanabileceği maksimum gerilim, σbb sembolü ile temsil edilen elastik eğilme gerilimi formülü kullanılarak hesaplanır: σbb = Mb/W (burada Mb kırılma noktasındaki eğilme momentidir).

Gri dökme demir çekme mukavemetine kıyasla daha yüksek bir eğilme direncine sahiptir.

Kırılma Sapması: Kırılma sapmasını belirlemek için numune, numunenin orta noktasına bir deflektometre yerleştirilmiş bir bükme test cihazına simetrik olarak yerleştirilir. Sabit bir bükme kuvveti numune kırılana kadar uygulanır ve açıklığın orta noktasındaki sapma kırılma anında ölçülür.

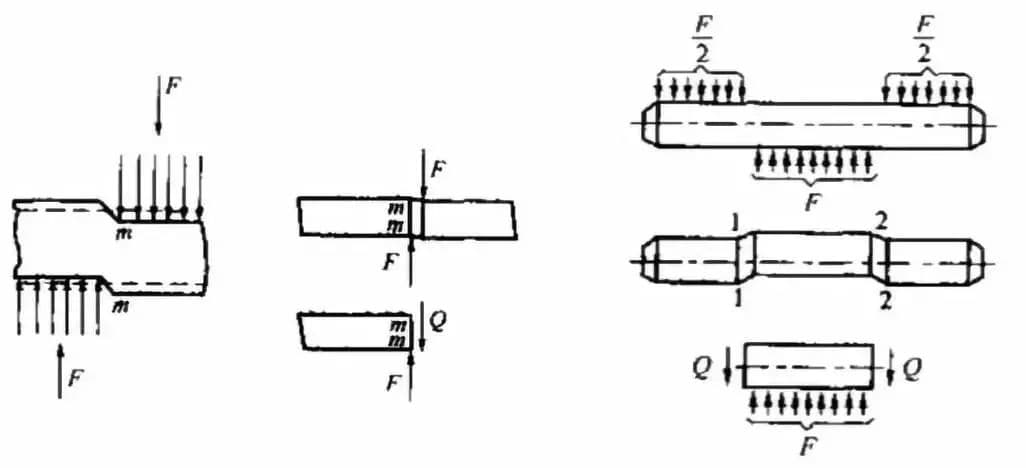

Kesme Testi, kesme mukavemetini değerlendirmek için yapılır. malzeme dayanımı. Kesme işleminde başarısızlık üzerine numunenin dislokasyon yaşadığı maksimum kuvvetin belirlenmesini içerir.

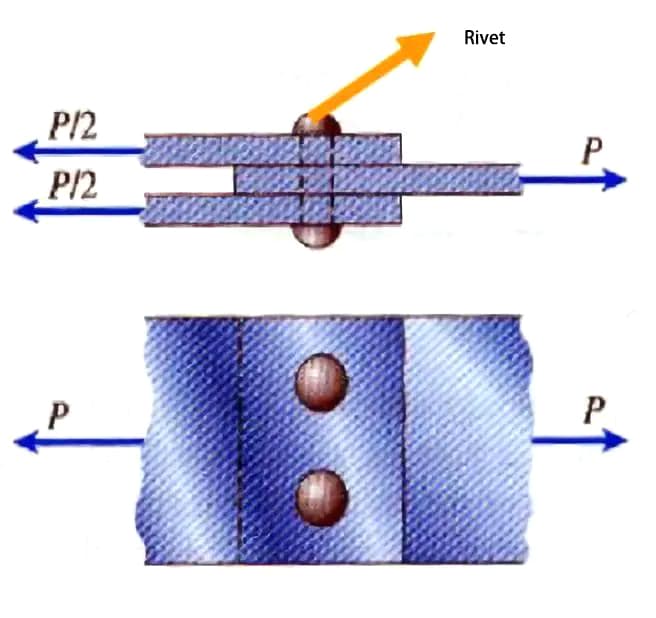

Kesme kuvvetleri cıvata, pim, perçin vb. gibi çeşitli mühendislik yapılarında yaygındır.

Numunenin iki tarafına etki eden yükün ortaya çıkan kuvveti, şekilde gösterildiği gibi eşit büyüklükte, zıt yönde ve birbirine paralel hareket çizgilerine sahip bir çift kuvvetten oluşur.

Genellikle beş kategoriye ayrılır: tek kesme testi, çift kesme testi, delme testi, yarık kesme testi ve kompozit çelik levha kesme testi.

Kesme Numunesinin Belirlenmesi: Kesme numunesi, kesme testi yöntemine ve ilgili fikstürüne göre seçilir.

Silindirik Numune: Numunenin çapı ve uzunluğu fikstüre göre seçilir; yaygın çaplar 5, 10 veya 15 mm'dir.

Delme Plakası Örneği: İnce bir plakadan silindirik bir numune oluşturmak mümkün olmadığında, bir delme kesme numunesi kullanılabilir. Plaka numunesinin kalınlığı tipik olarak 5 mm'den az olmalıdır.

Gerçek Parçaların Kesme Numunesi: Perçin veya cıvata gibi gerçek parçalar da kesme numunesi olarak kullanılabilir.

Test Kurulumu:

Oda sıcaklığında kesme testi 10 ℃ ila 35 ℃ sıcaklık aralığında gerçekleştirilmelidir.

Çeşitli numuneler için uygun aparatı seçin. Kurulum sırasında, test ekipmanının girintisinin merkez çizgisi ile hizalanmalı ve merkezden uzak olmamalıdır. Kesme testi hızı 15 mm / dakikaya eşit veya daha büyük olmalıdır, yüksek sıcaklık kesme testi hızı ise 5 mm / dakikaya eşit veya daha büyük olmalıdır.

Yüksek sıcaklıkta kesme testi için, sıcaklık artış süresi 1 saatten az olmamalı ve ısı tutma süresi 15-30 dakika arasında olmalıdır.

Numuneyi kestikten sonra, kesme testi sırasında maksimum test kuvvetini (F) kaydedin.

Aşağıdaki formülü kullanarak MPa cinsinden kayma mukavemetini (τb) hesaplayın:

Tek kesme mukavemeti: τb=F/S0 (S0 - numunenin orijinal kesit alanı, mm2)

Çift kesme mukavemeti: τb=F/2S0=2F/(πd2)(S0 - numunenin orijinal kesit alanı, mm2)

Çift kesme mukavemeti: τb=F/(πd0t)(d0 - delme çapı, mm2; t - örnek kalınlığı, mm)

Burulma Testi, bir malzemenin bükülme kuvvetlerine veya torka karşı direncini değerlendirmek için kullanılan bir yöntemdir. Malzemelerin mekanik özelliklerini test etmek için temel bir yöntemdir.

Test, bir numuneye bir T torku uygulanmasını, hem T torkunun hem de buna karşılık gelen φ bükülme açısının ölçülmesini ve bir burulma eğrisinin çizilmesini içerir. Numune tipik olarak kırılana kadar bükülür ve numunenin burulma mekanik özellikleri metal malzeme elde edilen verilerden belirlenir.

Mekanik, petrol ve metalürji gibi çeşitli endüstrilerde, mekanik bileşenlerin şaftlar ve yaylar gibi burulma yüklerine maruz kaldığı birçok örnek vardır.

Ckarakteristik

Burulmadaki yüksek esneklik katsayısı, gerilim altındaki malzemelerin kırılganlığını ölçmek için kullanışlıdır. Örneğin bu, su verilmiş ve düşük sıcaklıkta temperlenmiş takım çeliğinin plastisitesinin incelenmesine uygulanabilir.

Bir burulma testinde, silindirin plastik deformasyonu tüm uzunluğu boyunca tutarlıdır ve test parçasının kesiti ve gösterge uzunluğu, statik gerilim sırasında herhangi bir boyun olgusu olmadan sabit kalır.

Burulma testi, malzemelerdeki normal ve kesme kırılma modları arasında ayrım yapmada etkilidir. Plastik malzemeler için, kırılma yüzeyi numunenin eksenine diktir ve dönen bir desende plastik deformasyon izleri olan düz bir yüzey sergiler.

Burulma testi, numunenin enine kesitindeki gerilme ve gerinim dağılımını ortaya çıkardığı için metal yüzey kusurlarına karşı hassastır. Bu nedenle, ısıl işlem görmüş iş parçalarının yüzey kalitesini ve çeşitli yüzey güçlendirme işlemlerinin etkilerini değerlendirmek için kullanılabilir.

Burulma testinde, numune yüksek kayma gerilmesine maruz kalır, bu da onu elastik art etkiler, elastik histerezis ve iç sürtünme gibi eşzamanlı olmayan ilk plastik deformasyonu incelemek için yararlı bir araç haline getirir.

Burulma testi, hem plastik hem de gevrek malzemelerin kayma deformasyonu ve kırılması ile ilgili tüm mekanik özellik indekslerini belirlemek için kullanılabilir. Diğer mekanik özellik test yöntemleri ile eşleştirilemeyen avantajlara sahiptir.

Burulma kırığı morfolojisi

(a - kesme kırığı, b - normal kırılma, c - katmanlı kırılma)

Plastik malzemenin kırılma yüzeyi test parçasının eksenine diktir ve Şekil a'da görüldüğü gibi girdaplı plastik deformasyon izleri ile düz bir görünüme sahiptir.

Buna karşılık, gevrek malzemenin kırılma yüzeyi test parçasının eksenine yaklaşık 45 derece eğimlidir ve Şekil b'de gösterildiği gibi spiral bir şekle sahiptir.

Malzemenin eksenel kesme direnci enine kesme direncinden daha zayıf olduğunda, Şekil c'de gösterildiği gibi burulma kırılması sırasında katmanlı veya talaş kırılmaları meydana gelebilir.

Kırılma yüzeyinin özelliklerini inceleyerek, kırılmanın nedenini belirlemek ve malzemenin burulma mukavemeti ile çekme (basınç) mukavemetinin göreceli güçlerini değerlendirmek mümkündür.

Test sırasında, tork arttıkça, test parçasının mastar uzunluğunun her iki ucundaki bölümler birbirlerine göre sürekli olarak döner ve burulma açısında bir artışa neden olur.

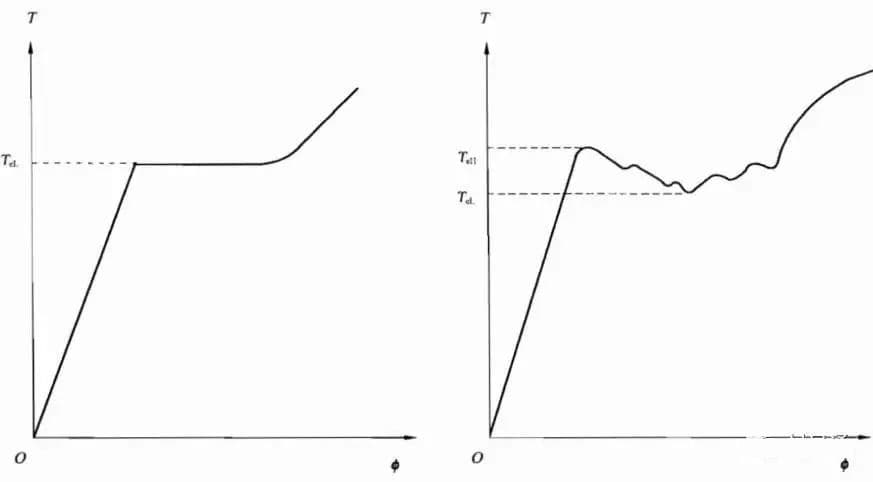

Test makinesinin çizim cihazı, bir Mn-φ Eğrisi (burulma diyagramı olarak da bilinir) oluşturmak için kullanılabilir.

Malzemelerin benzersiz özelliklerine dayanarak, burulma eğrisi iki tipik türe ayrılabilir: düşük karbonlu çelik ve dökme demir.

Burulma diyagramı, çekme testinden elde edilen gerilme-gerinim eğrisi ile karşılaştırılabilir, çünkü numunenin şekli burulma sırasında değişmeden kalır ve deformasyon boyunca tutarlıdır.

Plastik deformasyon aşamasına ulaştığında bile, numune sonunda kırılana kadar deformasyon arttıkça tork artmaya devam eder.

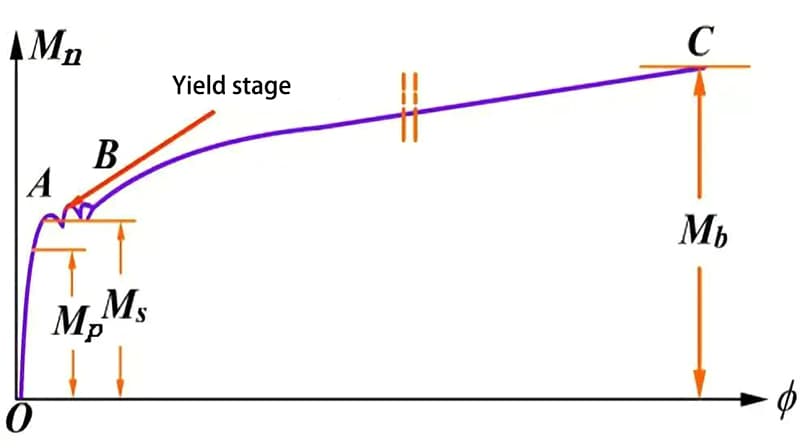

Yumuşak çeliğin burulma eğrisi

Elastik faz OA

D noktasında, test parçasının zayıf bir bölgesinde (malzemenin tutarsız olduğu veya kusurlu olduğu) eğriye ulaşıldığında, deformasyonda önemli bir artış olur, etkili kesitte keskin bir düşüş olur ve boyunlanma meydana gelir.

Daha sonra, numunenin eksenel deformasyonu esas olarak boyun bölgesinde odaklanır ve numune sonunda bu noktada kırılır.

Uygulanan tork elastik aralıkta kaldığında, deformasyon elastiktir ve Mn-φ eğrisi düz bir çizgi olarak görünür.

İlgili torka, Mp, kenardaki kayma gerilmesi kayma akma sınırına ulaştığında ulaşılır.

Kesitteki gerilme eşit olarak dağılır ve en yüksek kayma gerilmesi yüzeyde bulunur, yani τ max = Mn/Wn.

Verim aşaması AB

Elastik limit aşıldığında, numune yüzeyden başlayarak dairenin merkezine doğru yayılan kademeli bir şekilde akmaya başlar.

Sonuç olarak, Mn-φ eğrisi bükülmeye başlar, kesitteki plastik bölge dairenin merkezine doğru genişler ve kesitteki gerilme doğrusal olmayan bir hal alır.

Numunenin tamamı akmaya başladığında, Mn-φ eğrisinde bir akma platosu belirir.

Aktif ibre tarafından gösterilen minimum akma torku bu noktada Ms olarak kaydedilir.

Uygulanan tork elastik limit içinde kaldığında, deformasyon elastiktir ve Mn-φ eğrisi düz bir çizgi olarak kalır.

Kenardaki kayma gerilmesi kayma akma sınırına ulaştığında, ilgili tork Mp.

Kesit üzerindeki gerilim doğrusal olarak dağıtılır ve yüzeydeki kayma gerilimi en büyüktür. Yani τ maksimum= Mn/ Wn

akma dayanımı τs=(3/4)(Ms/Wn)

Güçlendirme aşaması BC

Akma aşaması aşıldığında, φ eğrisi tekrar yükselmeye başlar, bu da malzemenin deformasyona direnme yeteneğini yeniden kazandığını gösterir. Başka bir deyişle, malzemeyi deforme etmeye devam etmek için gereken tork artmaya devam etmelidir.

Düşük karbonlu çelikte uzun süreli bir güçlenme aşaması vardır, ancak kırılma meydana gelmeden önce boyun verme olmaz.

Burulma dayanımı sınırı τb=(3/4)(Mb/Wn)

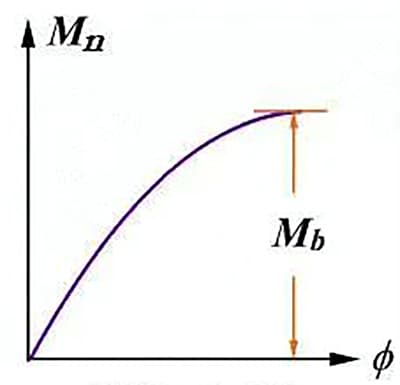

Dökme demirin burulma eğrisi

Dökme demir belirli bir miktarda yüklemeye maruz kaldığında, Mn-φ eğrisi kırılma noktasına ulaşana kadar düz bir çizgiden sapar. Bu, dökme demirin plastik deformasyonunun burulma sırasında gerilmeye kıyasla daha belirgin olduğunu gösterir.

τb olarak adlandırılan mukavemet sınırı, dökme demirde kırılma noktasındaki maksimum kayma gerilmesi olarak tanımlanır.

τb=(3/4)(Mb/Wn)

Mevcut standartlara göre numuneler silindirik ve boru şeklinde olmak üzere iki tipte sınıflandırılabilir.

Çapı 10 mm, mastar mesafeleri 50 mm ve 10 mm ve paralel uzunlukları sırasıyla 70 mm ve 120 mm olan silindirik numunelerin kullanılması tavsiye edilir.

Başka çaplarda numuneler kullanılıyorsa, paralel uzunlukları mastar uzunluğu artı çapın iki katına eşit olmalıdır.

Boru şeklindeki numunelerin paralel uzunluğu, mastar uzunluğu artı dış çapın iki katına eşit olmalıdır.

Burulma test cihazı

Çeşitli tiplerde mekanik veya elektronik burulma test cihazları kabul edilebilir.

Test cihazının tork göstergesi bağıl hatası ± 1%'yi geçmemeli ve bu metroloji departmanı tarafından düzenli olarak doğrulanmalıdır.

Test sırasında, test cihazının iki aynasından biri, numuneye ek eksenel kuvvet uygulamadan eksen boyunca serbestçe hareket edebilmeli ve her iki ayna da eş eksenli kalmalıdır.

Test cihazı, herhangi bir darbe veya titreşim olmadan numuneye sürekli olarak tork uygulayabilmeli ve 30 saniye boyunca sabit bir torku koruyabilmelidir.

Burulma ölçer

Burulma açısını ölçmek için ayna tipi, kadran tipi ve elektronik tip dahil olmak üzere farklı tipte burulma ölçerlere izin verilir.

Elektronik tip torsiyon ölçerlerin kullanılması önerilmektedir.

1-Numune; 2 - Sabit kelepçe bloğu; 3 - Ayar somunu; 4 - Döner kelepçe bloğu; 5 - Mastar uzunluk cetveli; 6 - Dijital kadranlı gösterge

Test koşulları: Test, 10-35 ℃ arasında olan oda sıcaklığında gerçekleştirilmelidir.

Burulma hızı: Hız, akmadan önce dakikada 3° ila 30° arasında değişmeli ve akmadan sonra dakikada 720°'yi geçmemelidir.

Hızdaki değişikliğin herhangi bir etkisi olmamalıdır.

(1) Kayma modülünün belirlenmesi

Grafik Yöntemi:

Tork-açı eğrisi otomatik bir kayıt yöntemi kullanılarak kaydedilmelidir.

Tork artışı ve açı artışı eğrinin elastik doğrusal segmentinden okunmalıdır.

Adım Adım Yükleme Yöntemi:

Elastik düz kesit aralığında, numune en az beş eşit torkla yüklenmelidir.

Her aşamadaki tork ve karşılık gelen burulma açısı kaydedilmelidir. Her aşama için ortalama burulma açısı artışı hesaplanmalı ve kayma modülü (G) grafik yöntemindeki formül kullanılarak hesaplanmalıdır.

(2) Belirtilen oransal olmayan burulma mukavemetinin belirlenmesi

Tork-burulma açısı eğrisi otomatik bir kayıt yöntemi kullanılarak kaydedilir.

Eğri üzerindeki elastik düz çizgi segmentinin çapraz burulma açısı ekseni O noktasına uzatılır. OC segmenti kesilir ve elastik düz çizgi segmentinden C noktasından A noktasına paralel bir CA çizgisi çizilir. A noktasına karşılık gelen tork Tp'dir.

Belirtilen oransal olmayan burulma mukavemeti: τb=Tp/W

(3) Üst ve alt akma dayanımının belirlenmesi

Ölçüm, diyagram yöntemi veya işaretçi yöntemi kullanılarak yapılmalıdır.

Test sırasında, burulma eğrisini kaydetmek için ya otomatik kayıt yöntemi kullanılacak ya da test makinesinin tork kadranı göstergesi doğrudan gözlemlenecektir.

Üst akma torku, ilk düşüşten önceki maksimum tork olarak tanımlanır ve alt akma torku, ilk anlık etki hariç, akma aşamasındaki minimum tork olarak tanımlanır.

Üst akma dayanımı: τeH=TeH/W

Daha düşük akma dayanımı: τeL=TeL/W

(4) Burulma dayanımının belirlenmesi

Numuneye kırılana kadar sürekli tork uygulayın.

Numunenin bükülmeden önceki maksimum torkunu, kaydedilen burulma eğrisinden veya test makinesinin tork kadranından kaydedin ve ardından uygun formülü kullanarak burulma mukavemetini hesaplayın.

Burulma mukavemeti aşağıdaki şekilde hesaplanır:

τm = Tm / W

Nerede?

Kırılmanın kayma gerilmesinin bir sonucu olduğunu gösterir.

Sünek kırılmanın bir özelliği olan kıvrımlı plastik deformasyonun kanıtı kesit üzerinde gözlemlenebilir.

Kırılma noktasındaki mukavemet sınırı τ olarak adlandırılırb.

Kırılmanın maksimum çekme gerilmesinden kaynaklandığı belirtilmektedir.

Bununla birlikte, maksimum çekme gerilmesi, maksimum kesme gerilmesi mukavemet sınırına ulaşmadan önce kırılır, bu da dökme demirin kesme mukavemetine kıyasla daha zayıf çekme mukavemetine sahip olduğunu gösterir.

Saf burulma sırasında, yuvarlak numunenin yüzeyi saf kayma gerilmesi yaşar ve σ1 ve σ3 olmak üzere iki asal gerilme, çubuk eksenine ± 45 º açılarla spiral yüzeye uygulanır ve maksimum kayma gerilmesinin mutlak değerine eşittir τmaksimum.

Bu nedenle numunenin kırılma açısı, malzemenin çekme veya kayma gerilimi yaşayıp yaşamadığını ve malzemenin kendi çekme ve kayma direncinin gücünü ortaya koyar.

Yuvarlak numunenin yüzeyi, saf burulma sırasında saf kayma gerilmesi durumundadır

Sertlik, katı malzemelerin plastik deformasyon, girinti ve çizik dahil olmak üzere yerel deformasyona direnme kabiliyetini ifade eder ve malzemenin bu eylemlere karşı direncini gösterir.

Sertlik basit bir fiziksel özellik değildir, daha ziyade bir malzemenin elastikiyeti, plastisitesi, mukavemeti ve tokluğu gibi mekanik özelliklerinin kapsamlı bir göstergesidir.

Örneğin, çizilme sertliği testi metalin çatlamaya karşı direncini ölçerken, girinti sertliği testi deformasyona karşı direncini değerlendirir.

Sertlik verileri ile gerilme mukavemeti gibi diğer mekanik özellikler arasında bir korelasyon vardır, çünkü her ikisi de sertlik ve çekme dayanımı gerilim sırasında meydana gelen plastik deformasyon ile ilgilidir.

Sertlik testi en yaygın kullanılan mekanik özellik testidir ve uygulanan gerilme türüne göre iki kategoriye ayrılabilir: girinti ve çizik.

Girinti yönteminde, kuvvet uygulama hızına bağlı olarak iki alt kategori vardır: statik kuvvet testi ve dinamik kuvvet testi.

Yaygın olarak kullanılan Brinell sertliğiRockwell sertlik ve Vickers sertlik testleri statik kuvvet testlerine, Shore sertlik, Leeb sertlik ve çekiçleme Brinell sertlik testleri ise dinamik kuvvet testlerine örnektir.

Sertlik ölçüm yöntemlerinin uygulama kapsamı

| Sertlik ölçüm yöntemi | Uygulama kapsamı |

| Brinell sertlik testi | Kaba taneli ve düzensiz yapıya sahip parçalar bitmiş ürünler için kullanılmamalıdır. Demir ve çelik parçaların sertlik testinde, tavlanmış parçaların, normalize edilmiş parçaların sertliğini ölçmek için kademeli olarak semente karbür bilyalı indenterler kullanılmıştır, söndürülmüş ve temperlenmiş parçalar, dökümler ve dövmeler. |

| Rockwell sertlik testi | Parti, bitmiş ürün ve yarı mamullerin sertlik kontrolü. Kaba taneli ve düzensiz yapıya sahip parçalar kullanılmamalıdır. Üç tipe ayrılır: A, B ve C. |

| Yüzey Rockwell sertlik testi | İnce parçaların, küçük parçaların sertliğini ve ince veya orta kalınlıkta sertleştirme tabakası olan parçaların yüzey sertliğini test edin. Çelik parçaların sertlik testinde genellikle N skalası kullanılır. |

| Vickers sertlik testi | Esas olarak küçük parçaların ve ince parçaların sertliğinin yanı sıra sığ veya orta kalınlıkta sertleştirme tabakasına sahip parçaların yüzey sertliğini ölçmek için kullanılır. |

| Küçük yük altında Vickers sertlik testi | Küçük parçaların ve ince parçaların sertliğinin yanı sıra sığ bir sertleştirme tabakasına sahip parçaların yüzey sertliğini test edin. Yüzey sertliği gradyanını veya sertleştirilmiş parçaların sertleştirilmiş yüzey derinliğini ölçün. |

| Mikro Vickers sertlik testi | Mikro parçaların, aşırı ince parçaların veya mikro yapıların sertliğini ve aşırı veya çok sert sertleştirme katmanlarına sahip parçaların yüzey sertliğini test edin. |

| Shore sertlik testi | Esas olarak rulolar, takım tezgahı yüzeyleri, ağır inşaat vb. gibi büyük parçaların yerinde sertlik kontrolü için kullanılır. |

| Çelik eğelerin sertlik testi | Karmaşık şekilli ve büyük parçalar için yerinde sertlik denetimi. 100% parti parçalarının sertlik muayenesi. Denetlenen yüzeyin sertliği 40HRC'den düşük olmamalıdır. |

| Knoop sertlik testi | Mikro parçaların, aşırı ince parçaların veya mikro yapıların sertliğini ve aşırı ince veya aşırı sert sertleştirme katmanlarına sahip parçaların yüzey sertliğini test edin. |

| Leeb sertlik testi | Büyük parçalar, montaj parçaları, karmaşık şekilli parçalar vb. için yerinde sertlik denetimi. |

| Ultrasonik sertlik testi | Büyük parçalar, montaj parçaları, karmaşık şekilli parçalar, ince parçalar, nitrürlenmiş parçalar vb. için yerinde sertlik denetimi. |

| Çekiç darbesi Brinell sertlik testi | Normalize edilmiş, tavlanmış veya su verilmiş ve temperlenmiş büyük parçaların ve hammaddelerin yerinde sertlik kontrolü. |

Shore sertliği geri tepme yöntemi olarak da bilinir ve ayrıca üç kategoriye ayrılabilir: girinti, elastik geri tepme ve çizik.

Aynı tipteki sertlik değerleri dönüştürülebilir, ancak farklı yöntemlerden elde edilen sertlik değerleri karşılaştırılırken yalnızca aynı malzeme için dönüştürülebilir.

Sertlik Testinin Özellikleri

Deneysel yöntem basittir ve numune işleme gerektirmez.

Yüzeye verilen hasar minimum düzeydedir ve "tahribatsız" veya mikro hasar tespiti kategorisine girer.

Statik yük altında sertlik ve diğer mekanik performans endeksleri arasında bir korelasyon vardır. Örneğin, mukavemet değeri sertlik ölçümünden tahmin edilebilir.

Ölçüm aralığı, bir NanoIndenter kullanılarak birden fazla taneden tek bir taneye ve hatta birkaç atoma kadar değişebilir.

Brinell Sertliği (HB): Bir malzemenin, bir test kuvveti uygulanmasının neden olduğu kalıcı girinti deformasyonuna karşı direncinin bir ölçüm birimi semente karbür bilyalı indenter.

Knoop Sertliği (HK): Bir malzemenin, elmas koni girinti yoluyla bir test kuvvetinin uygulanmasının neden olduğu kalıcı girinti deformasyonuna karşı direncinin bir ölçüm birimi.

Shore Sertliği (HS): Elastik geri tepme yöntemi kullanılarak test edilen malzemenin yüzeyine belirli bir yükseklikten düştüğünde bir vurucu pimin (elmas matkap uçlu küçük bir koni) ölçülen geri tepme yüksekliği olarak ifade edilen sertliği ifade eder.

Rockwell Sertliği (HR): Bir malzemenin, belirli bir ölçeğe karşılık gelen semente karbür veya elmas koni girinti yoluyla bir test kuvvetinin uygulanmasının neden olduğu kalıcı girinti deformasyonuna karşı direncinin bir ölçüm birimi.

Vickers Sertliği (HV): Bir malzemenin, elmas piramit girinti yoluyla bir test kuvvetinin uygulanmasının neden olduğu kalıcı girinti deformasyonuna karşı direncinin bir ölçüm birimi.

Leeb Sertliği (HL): Belirli kalitedeki bir darbe cismi, numune yüzeyine elastik kuvvet altında belirlenen bir hızda çarptığında, numune yüzeyinden 1 mm uzaklıktaki bir zımbanın geri tepme hızı ile darbe hızının oranı olarak hesaplanan sertlik değerini ifade eder.

Standart Blok: İndentasyon sertlik test cihazlarının dolaylı muayenesi için kullanılır, nitelikli indentasyon değerlerine sahip standart blok malzemelere sahiptir.

Bir metalin sertliği, σb = kHB denklemiyle ifade edildiği gibi çekme mukavemetiyle orantılıdır, burada k orantı katsayısıdır. Farklı metal malzemeler için k değerleri değişiklik gösterir.

Isıl işlemden geçtikten sonra, bir metalin sertliği ve mukavemeti değişebilir, ancak k değeri büyük ölçüde değişmeden kalır. Ancak, bir metal soğuk deformasyona uğradıktan sonra k değeri artık sabit değildir.

Bu çelik için k değeri yaklaşık 3,3'tür. Doğrudan ölçüm yoluyla doğru mukavemet verilerinin elde edilmesi önemlidir.

Prensip: Bir malzemenin sertliği, ölçülecek yüzeye bir test kuvveti uygulamak için belirli bir çapa sahip bir girinti kullanılarak belirlenir. Malzemenin yüzeyindeki girintinin çapı, belirli bir süre boyunca boşaltıldıktan sonra ölçülür ve sertlik değeri hesaplanır.

İndenter: Bu ölçüm için kullanılan girinti ya sertleştirilmiş bir çelik bilye ya da sert bir alaşımlı çelik Top.

Brinell sertlik testi üç unsurdan oluşur: yük, indenter çapı ve tutma süresi.

Brinell sertliğinin gösterimi aşağıdaki gibi gösterilir: 120HBS10/1000/30.

Brinell sertlik değeri kilogram kuvvet/mm cinsindendir2 (N/mm2);

Brinell sertliği için mümkün olan maksimum değer HB650'dir ve bundan daha yüksek herhangi bir değer geçerli kabul edilmez.

Avantajlar:

Dezavantajlar:

Prensip: Malzeme yüzeyi, bir elmas koni veya su verilmiş çelik bilye girintisinin bir test basıncı F altında bastırılmasıyla sertlik açısından test edilir.

Belirli bir süre tutulduktan sonra, ana test kuvveti kaldırılır ve ilk test kuvveti korunur. Sertlik değeri daha sonra artık girinti derinliği artışı kullanılarak hesaplanır.

Gerçek ölçümde, Rockwell sertlik değeri test cihazının kadranından kolayca okunabilir.

Not: Rockwell sertlik testi büyük bir yük gerektirir, bu nedenle aşırı ince numuneleri veya yüzeyi sertleştirilmiş katmanları ölçmek için uygun değildir. Bu durumlar için yüzey Rockwell sertlik ölçümü önerilir.

Avantajlar:

Dezavantajlar:

İndenter: Testte 120° tepe açısına sahip bir elmas koni veya 1,588 mm çapında su verilmiş bir çelik bilye kullanılır.

1-1: İlk yük uygulandığında indenterin konumu.

2-2: Hem ilk yükün hem de ana yükün eklenmesinden sonra indenterin konumu.

3-3: Ana yükün kaldırılmasından sonra koçbaşının konumu.

he: Ana yükün kaldırılmasından sonra malzemenin elastik toparlanması.

Sertlik ölçekleri

| Ölçek | Girinti | Yük (kg) | Amaç |

| A | elmas | 60 | HRA: süper sert alaşım ve ince çelik plakanın sertlik testinde sert yüzey tabakasına nüfuz eden daha az basınç ve hasar |

| B | 1/16 ayak topu | 100 | HRB: yumuşak paslanmaz çelik, demir dışı metaller |

| C | elmas | 150 | HRC: Tungsten Karbür ve Yaşla Sertleştirilmiş Çelik |

| D | elmas | 100 | HRD: Yüzey sertleştirilmiş parçalar |

| E | 1/8 inç top | 100 | HRE: dökme demir, alüminyum alaşım, magnezyum alaşimi, rulman ve altın |

| F | 1/16 inç top | 60 | HRF: Soğuk hediye metal sac çelik, tavlanmış çelik, pirinç |

| G | 1/16 inç top | 150 | HRG: fosfor bronz, bakır kaplama, duralumin alaşımı |

| H | 1/8 inç top | 60 | HRH: alüminyum, çinko, kurşun |

| K | 1/8 inç top | 150 | HRK: Rulman ve altın |

Rockwell sertliğinin temsili: 70HR30TW

Rockwell sertlik test cihazları

Prensip: Girinti, statik bir test kuvveti altında numunenin yüzeyine bastırılır. Belirli bir süre tutulduktan sonra, test kuvveti kaldırılır ve numunenin yüzeyinde kare ve konik bir girinti bırakılır.

İndentasyon Alanının Hesaplanması: Vickers sertliği, test kuvvetinin girinti yüzey alanına bölünmesiyle hesaplanır.

İndenter - elmas malzeme, kare piramit, 136 ° yüz açısı

Vickers sertlik testi yöntemi, sertlik değeri değişmeden kaldığından, tek tip sertliğe sahip malzemeler için test kuvvetini keyfi olarak seçebilme avantajı sunar. Brinell sertlik göstergeleri ile karşılaştırıldığında tutarlılık için 136 ° 'lik bir yüz açısına sahip bir koni seçilmiştir.

Temsil Yöntemi: Sertlik değeri "HV "nin önündeki sayı ile temsil edilir ve test kuvveti değeri "HV "yi takip eden sayı ile temsil edilir.

Test için standart bekletme süresi 10 ila 15 saniyedir. Bekletme süresi bu aralıktan saparsa, işaretlenmelidir.

Örneğin, "600HV30" 30 kgf test kuvveti kullanılarak ve 10 ila 15 saniye tutularak elde edilen sertlik değerinin 600 olduğunu gösterir.

"600HV30/20" 30 kgf test kuvveti kullanılarak ve 20 saniye tutularak elde edilen sertlik değerinin 600 olduğunu gösterir.

Uygulama Kapsamı: Vickers sertlik testleri aşağıdakileri ölçmek için uygulanabilir metallerin sertliğiTest kuvvetinin boyutuna bağlı olarak düşük yük Vickers sertlik testleri ve mikro Vickers sertlik testleri de dahil olmak üzere.

Vickers Sertlik Testi: Bu test, çok küçük ve ince tabakalara sahip numuneler hariç, tüm metallerin sertliğini ölçebilir.

Düşük Yüklü Vickers Sertlik Testi: Bu test, çelik yüzey güçlendirme katmanlarının, kimyasal ısıl işlem yüzey katmanlarının, infiltrasyon katmanlarının, geçiş katmanlarının vb. yüzey sertliğini ölçmek için idealdir.

Mikro Vickers Sertlik Testi: Ürünlerin sertliğini test etmenin yanı sıra, bu test yöntemi metalografi ve malzeme araştırmalarında yaygın olarak kullanılmaktadır.

Avantajlar:

Dezavantajlar:

Mikrosertlik testi, 0,2 kgf'den daha az bir yük uygulanmasını içerir ve ayrıca Mikro Vickers ve Mikro Knoop sertlik testlerine ayrılır.

Bu testler seramik, cam ve akik gibi kırılgan malzemelerin sertliğini yüksek hassasiyetle doğru bir şekilde ölçebilir ve ince tellerin iş sertleşme derecesini değerlendirmek için idealdir.

Vickers indenter girintisi (solda), Knoop indenter girintisi (sağda)

Mikrosertlik uygulaması

(1) Araştırma Metal Malzemeler ve Metalografi:

Metal malzemeler ve metalografi araştırmaları, metaller ve alaşımlardaki farklı fazların sertliğini belirlemek, alaşım özellikleri üzerindeki etkilerini analiz etmek ve uygun alaşım tasarımı için bir temel sağlamak için mikrosertlik testini kullanır.

(2) Metal Yüzey Katmanı Özelliklerinin İncelenmesi:

Karbürlenmiş katmanlar, nitrürlenmiş katmanlar ve metal difüzyon katmanları gibi difüzyon katmanlarının özelliklerine ilişkin çalışmaların yanı sıra yüzey sertleştirilmiş katmanların özelliklerine ilişkin araştırmalar da yürütülmektedir. Örneğin, metal yüzeyi hem mekanik hem de ısıl işlemlerden etkilenir.

(3) Tane Homojensizliği Çalışması:

Tanelerin homojen olmaması üzerine de araştırmalar yapılmaktadır.

(4) Çok İnce Metal Ürünlerin Sertlik Ölçümü:

Son olarak, mikrosertlik testi son derece ince metal ürünlerin sertliğini ölçmek için kullanılır.

Shore sertlik testi yönteminde, belirli bir şekle sahip bir elmas zımba sabit bir yükseklikten h0 numunenin yüzeyine vurur. Zımba daha sonra belirli bir h yüksekliğine kadar sıçrar.

Shore sertlik değeri h'nin h'ye oranına göre hesaplanır0Malzemenin sertliği geri tepme yüksekliği ile orantılı olduğu için.

Shore sertliğinin, önceki üç statik girinti yönteminden farklı olarak dinamik bir kuvvet testi yöntemi olduğunu unutmayın.

Örnek Gereksinimler:

Numunenin test edilebilmesi için aşağıdaki gereklilikler karşılanmalıdır:

Temsil Yöntemi:

Sertlik değeri aşağıdaki gibi gösterilir:

Avantajlar:

Dezavantajlar: