Metal parçaların çeşitli şekillerde nasıl büküldüğünü hiç merak ettiniz mi? Bu büyüleyici makalede, metal damgalamada bükme sanatı ve bilimini inceleyeceğiz. Uzman makine mühendisimiz, hassas bükülmüş bileşenlerin oluşturulmasında yer alan temel kavramlar, zorluklar ve teknikler konusunda size rehberlik edecek. Her gün etrafımızı saran kavisli metal parçaların arkasındaki gizli dünyayı keşfetmeye hazır olun!

Bükülme tanımı

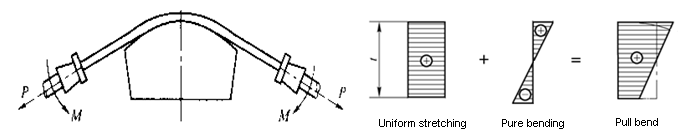

Bükme, istenen açısal şekli oluşturmak için bir iş parçasının kontrollü deformasyonunu içeren temel bir metal şekillendirme işlemidir. Bu işlem tipik olarak bir abkant pres veya benzer bir makinede özel takımlar kullanılarak gerçekleştirilir. İşlem, malzemeye lokalize stres uygulayarak kesit profilini korurken doğrusal bir eksen boyunca plastik olarak deforme olmasına neden olur.

Bükmenin kilit yönleri şunlardır:

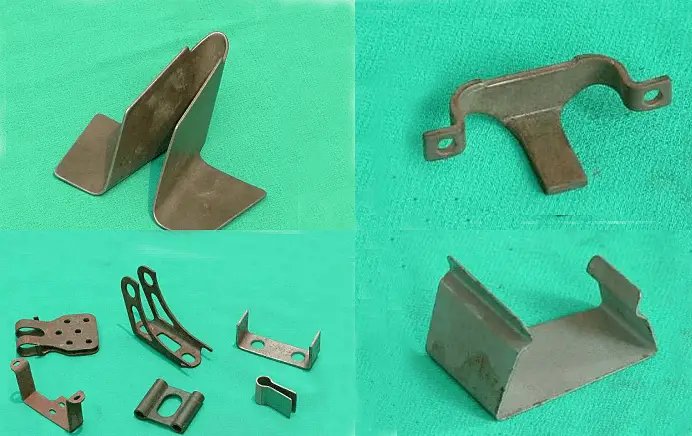

Bükme örneği

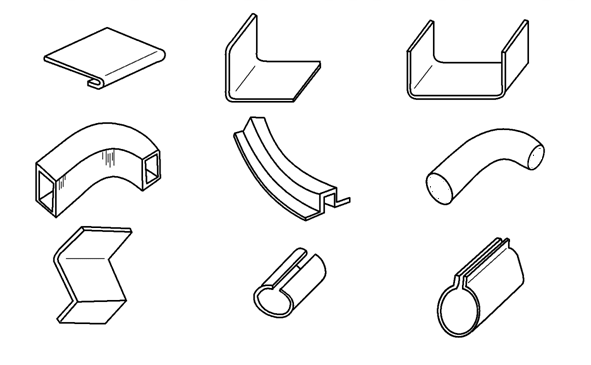

Hayatın bükülmüş parçaları

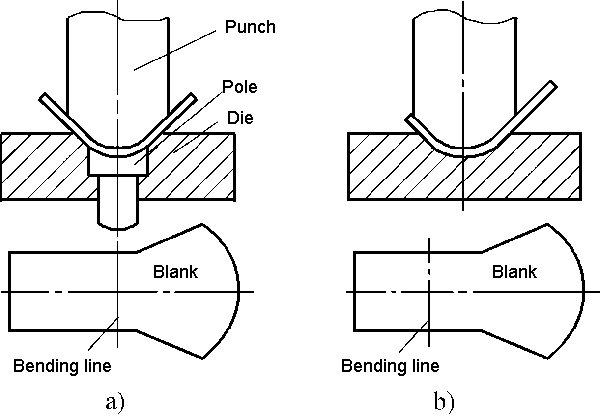

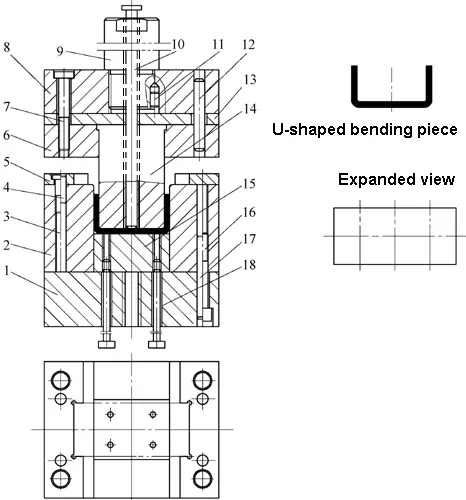

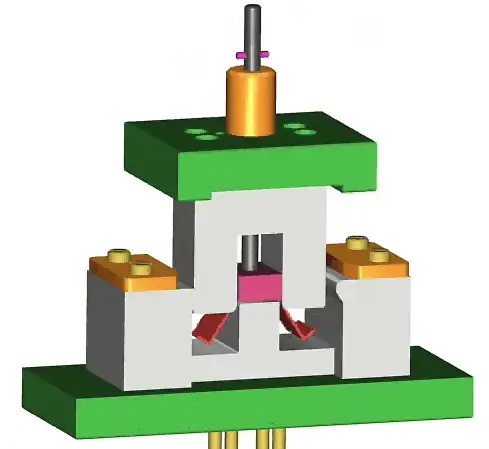

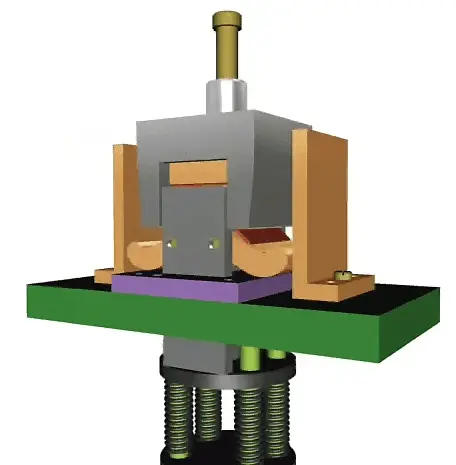

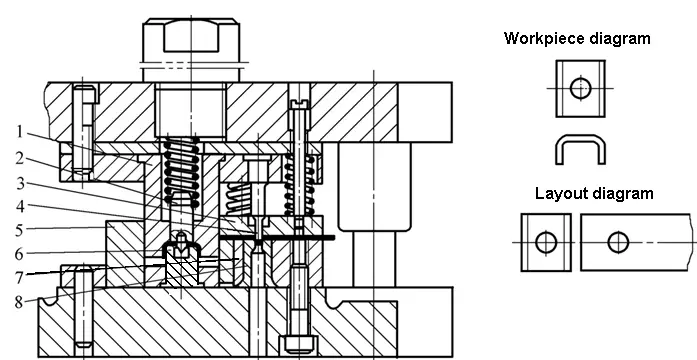

Kavisli parçaların kalıp ile şekillendirilmesi-1

Bükülmüş parçaların kalıpla şekillendirilmesi-2

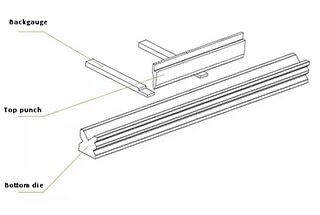

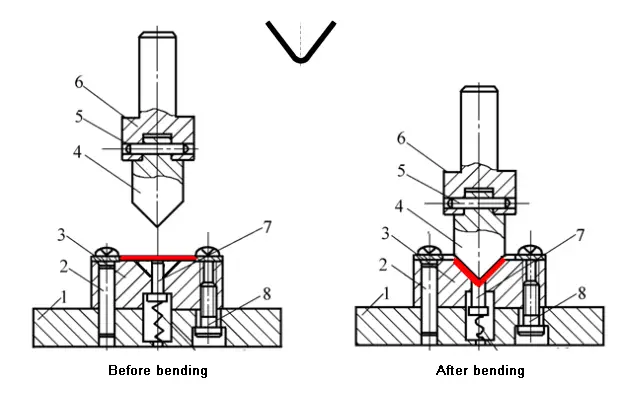

Bükme için kullanılan kalıba bükme kalıbı denir

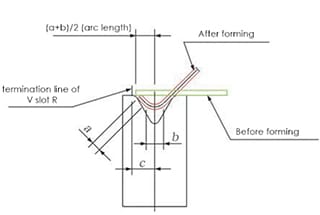

Bükme işlemi V şeklindeki kıvrımın

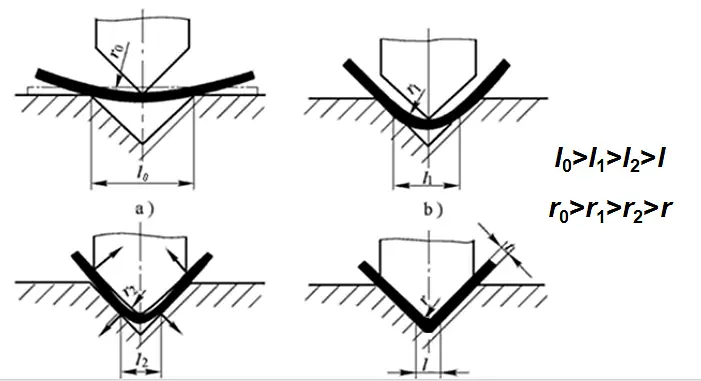

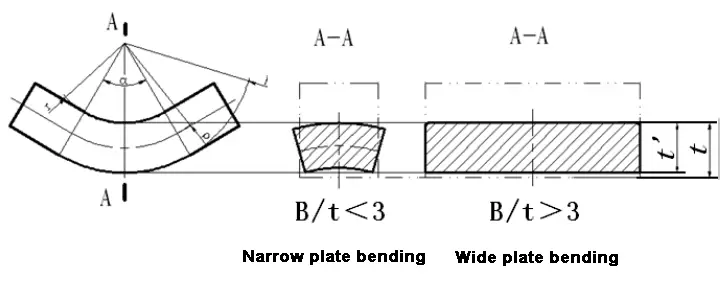

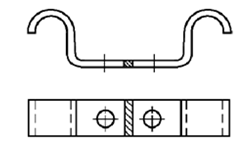

Kavisli boşluğun kesitinin değiştirilmesi

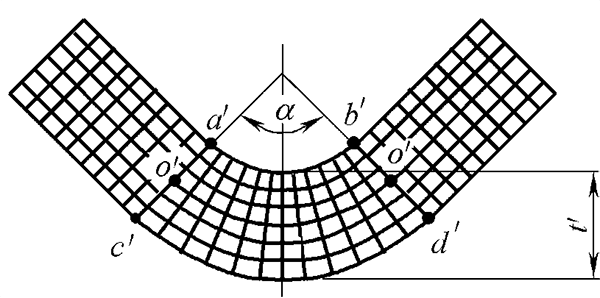

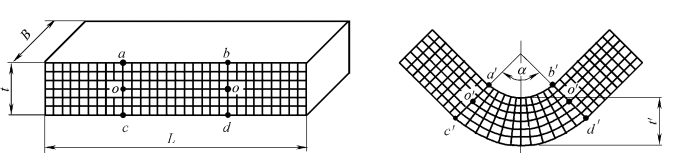

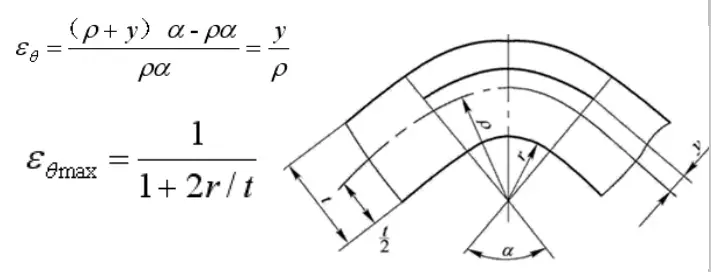

Eğilme deformasyon bölgesinin deformasyon özellikleri:

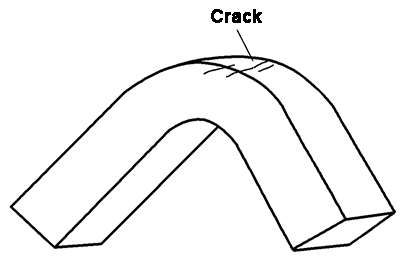

Eğilme çatlağı, eğilme deformasyon bölgesinde malzemenin dış katmanında çatlakların meydana geldiği bir olgudur.

Eğilme çatlaklarının oluşmasının ana nedeni, eğilme deformasyonunun derecesinin bükülen malzemenin şekillendirme sınırını aşmasıdır.

Bükülme çatlaması önlenebilir.

r / t - Eğilme deformasyonunun derecesini temsil eder.

r/t ne kadar küçükse, bükülme deformasyonunun derecesi o kadar büyüktür, minimum bir bağıl bükülme yarıçapı rmin /t.

Minimum bağıl bükülme yarıçapı, levha büküldüğünde ve neredeyse çatladığında en dıştaki elyafın bükülme yarıçapının levha kalınlığına oranını ifade eder.

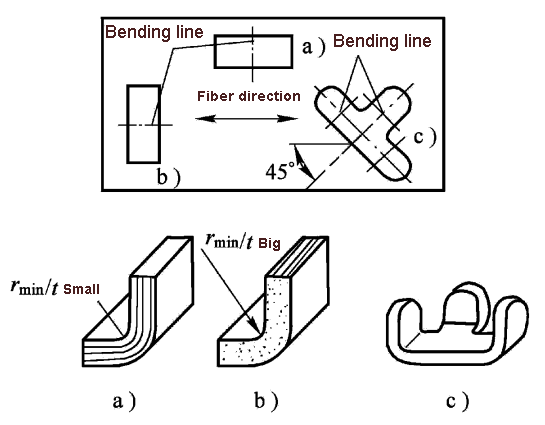

Minimum bağıl bükülme yarıçapını etkileyen faktörler:

1) Malzemenin mekanik özellikleri: iyi plastisite, küçük rmin/t.

2) Tabakanın elyaf yönü: elyafın bükme hattı fiber yönüne diktir, rmin/t küçüktür

3) Levhanın yüzey ve yan kalitesi: yüzey ve yan kalite iyi, rmin/t küçüktür

4) Tabakanın kalınlığı incedir: rmin/t küçüktür

(1) Eğilme deformasyon alanının iç köşe yarıçapı r, eğilme yarıçapı olarak adlandırılır.

(2) Bükülme yarıçapının sac kalınlığına oranı r/t bağıl bükülme yarıçapı olarak adlandırılır.

(3) Levhanın en dış lifinin bükme sırasında yırtılmaya yakın olduğu bükme yarıçapına minimum bükme yarıçapı rmin.

(4) Minimum bükülme yarıçapının sac kalınlığına oranı minimum bağıl bükülme yarıçapı r olarak adlandırılır.min/t.

(5) İş parçasının büküldüğü açıya, yani bükme işleminden sonra iş parçasının düz açısının α1 tamamlayıcı açısına bükme açısı.

(6) Bükülmüş parçalar arasındaki düz açının diyagonal açısı α, bükülme merkezi açısı olarak adlandırılır.

(7) Bükme işleminden sonra ürünün düz tarafının θ açısına bükülen kısmın açısı denir.

(1) Bükme için iyi plastisiteye sahip bir malzeme seçin ve bir tavlama Bükme işleminden önce soğuk işle sertleştirilmiş malzeme üzerinde işlem.

(2) r/t'nin r'den büyük olduğu bükülmemin/t kullanılır.

(3) Düzenleme yaparken, bükme hattını tabakanın elyaf yapısı yönüne dik hale getirin.

(4) Çapak tarafını bükme zımbasının tarafına yönlendirin veya bükmeden önce çapağı çıkarın. Kavisli işlenmemiş parçanın dışında çizik, çatlak ve diğer kusurlardan kaçının.

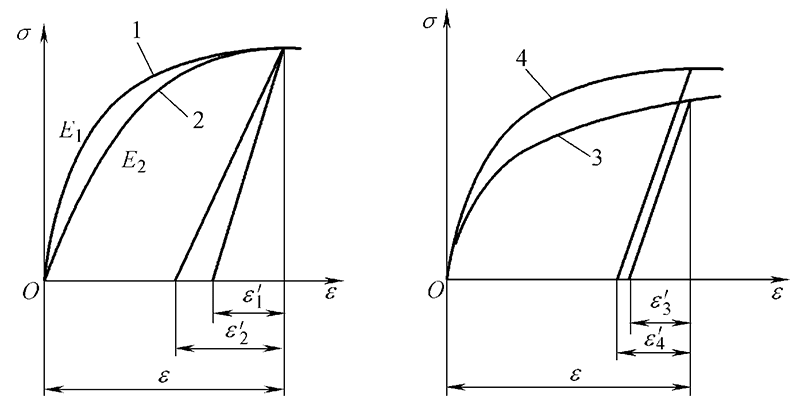

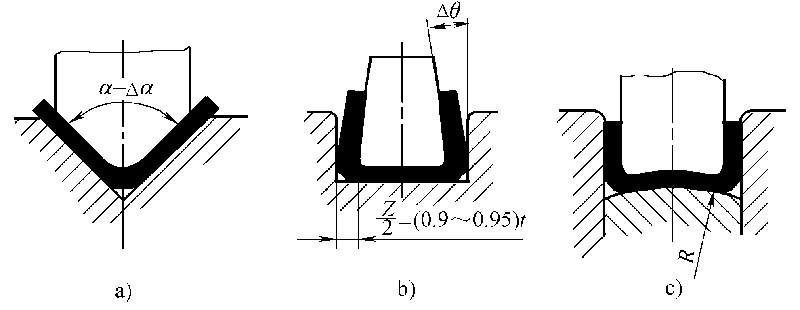

Bükme geri tepmesi, bükülen parçanın kalıptan çıkarıldığında şeklinin ve boyutunun kalıpla uyumsuz hale gelmesi olgusunu ifade eder ve geri tepme veya bükme geri tepmesi olarak adlandırılır. springback.

Geri tepmenin nedeni, plastik bükme sırasındaki toplam deformasyonun iki bölümden oluşmasıdır: plastik deformasyon ve elastik deformasyon. Harici yük kaldırıldığında, plastik deformasyon kalır ve elastik deformasyon tamamen kaybolur.

(1) Bükülme yarıçapı yükleme sırasında rp'den boşaltma sırasında r'ye değişir

(2) Bükme parçasının açısının değişimi, değişim miktarı:

Δα=α-αP

Δα> 0 olduğunda, pozitif geri tepme olarak adlandırılır

Δα<0 olduğunda, negatif geri tepme olarak adlandırılır

1) Malzemenin mekanik özellikleri: Akma sınırı ne kadar büyük ve sertleşme indeksi ne kadar yüksekse, geri yaylanma o kadar büyük olur; elastik modül ne kadar büyükse, geri yaylanma o kadar küçük olur.

2) Bağıl bükülme yarıçapı ne kadar büyükse, geri tepme de o kadar büyük olur.

3) Bükme merkezi açısı ne kadar büyük olursa, deformasyon bölgesinin uzunluğu o kadar uzun olur ve springback birikim değeri, dolayısıyla geri yaylanma artacaktır.

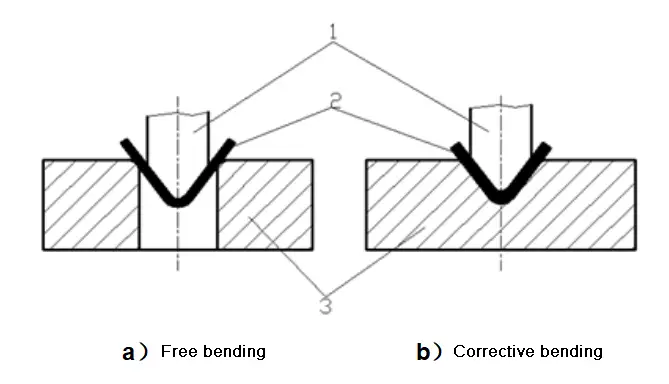

4) Bükme yöntemi: Düzeltmeli bükmenin geri yaylanması, serbest bükmeye kıyasla büyük ölçüde azalır.

5) İş parçası şekli: Şekil ne kadar karmaşıksa, bir bükülme açısı o kadar fazla, geri yaylanma o kadar küçük olur.

6) Kalıp yapısı: Alt kalıbın geri yaylanması küçüktür.

(1) Bükülmüş parçaların tasarımının iyileştirilmesi ve uygun malzemelerin seçilmesi

1) Çok büyük r/t seçmekten kaçının.

2) Küçük akma sınırına, küçük sertleşme indeksine ve bükülme için büyük elastik modüle sahip bir levha kullanmaya çalışın.

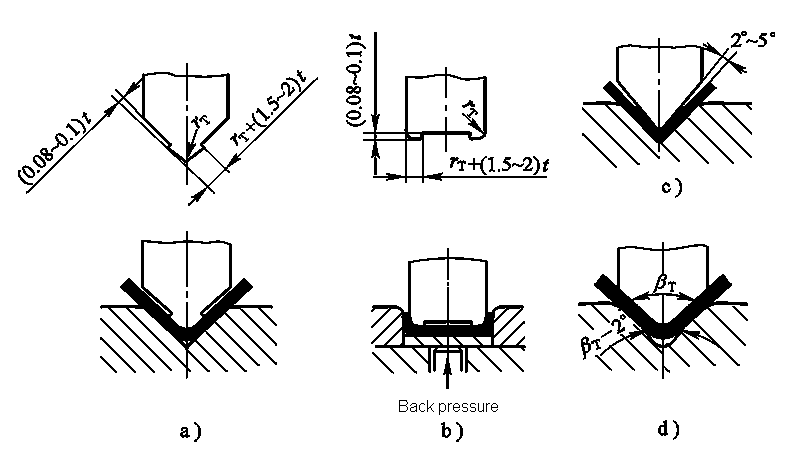

(2) Deformasyon bölgesinin gerilme-şekil değiştirme durumunu değiştirmek için uygun bükme işlemini benimseyin.

1) Serbest bükme yerine düzeltici bükme kullanın.

2) Bükme işleminin kullanılması

3) Soğuk iş sertleştirmesi için malzeme önce akma noktası σs'yi düşürmek için tavlanmalıdır. Büyük geri tepmeli malzemeler için gerekirse ısıyla bükme kullanılabilir.

(3) Bükme kalıbını makul bir şekilde tasarlayın

1) Tazminat yöntemi

2) Kalıbı kısmi çıkıntılar haline getirin

3) Yumuşak kalıp yöntem

Ofset, bükme işlemi sırasında boş levhanın kalıp içinde hareket etmesi olgusunu ifade eder.

Ofsetin bir sonucu olarak, bükülmüş parçanın iki düz kenarının uzunluğu çizimin gerekliliklerini karşılamaz, bu nedenle ofset ortadan kaldırılmalıdır.

(1) Bükülmüş parçanın boşluğunun şekli solda ve sağda asimetriktir.

(2) İşlenmemiş parçanın konumlandırılması dengesizdir ve presleme etkisi ideal değildir.

(3) Kalıp yapısı sağda ve solda asimetriktir.

1) Güvenilir bir konumlandırma ve presleme yöntemi seçin ve uygun bir kalıp yapısı kullanın

2) Küçük asimetrik bükme parçaları için, eşleştirilmiş bükme ve ardından kesme işlemi benimsenmelidir

Bu, boşluğun boyutunu doğru bir şekilde belirlemeyi zorlaştırır.

Bükme kalıbının tasarım aşaması, önce bükme kalıbının tasarlanması ve ardından körleme kalıbı.

Gerilme-nötr katman, bükme deformasyonundan önce ve sonra sabit bir uzunluğa sahip bir metal katman veya bükme deformasyon bölgesinde sıfır teğetsel gerilmeye sahip bir metal katman anlamına gelir.

Bükme öncesi ve sonrası eşit hacim: Lbt=π(R2-r2)bα/2π

Basitleştirilmiş: ρ=(r+ηt/2)η

Kısaltılmış olarak: ρ=r+χt

2. Bükme parçasının boşluğunun uzunluk hesaplaması

(1) Köşe yarıçapı r> 0,5t olan bükme parçaları

1) Bükme parçasının bir ucundan başlayarak, birkaç düz ve dairesel parçaya bölün.

2) Tablo 4-3'e göre tarafsız tabaka yer değiştirme katsayısını χ bulunuz.

3) Her bir yay segmentinin nötr tabakasının ρ bükülme yarıçapını (4-3) formülüne göre belirleyin

4) Her bir nötr katmanın eğilme yarıçapına ρ1, ρ2 ve karşılık gelen eğilme merkezi açılarına α1, α2 .... göre uzunluğu hesaplayın her bir yay parçasının ll, l2 ... li=πρiαi/180°

5) Toplam genleşme uzunluğunu hesaplayın L = a + b + c + ... + l1 + l2 + l3 + …

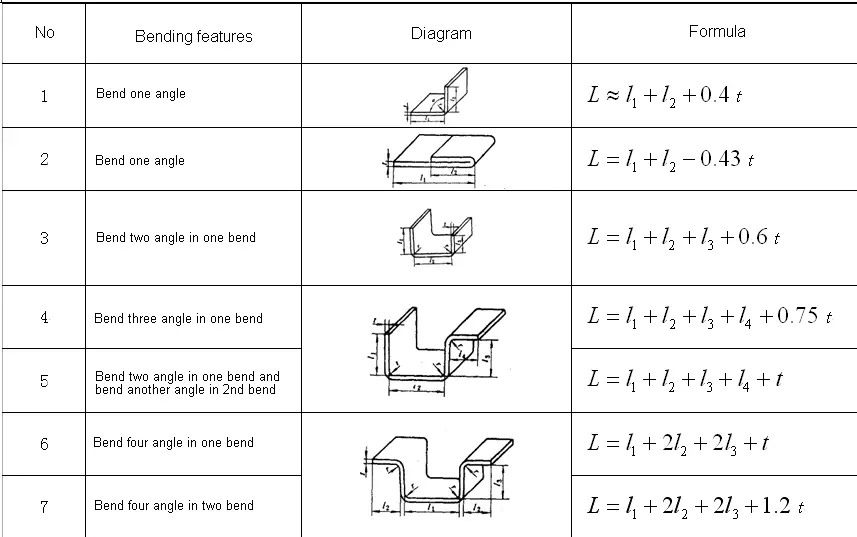

(2) Köşe yarıçapı r <0,5t olan dirsekler-ampirik formül

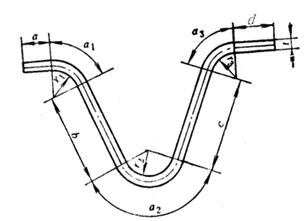

Kavisli bir parçanın katlanmamış uzunluğunu hesaplama örneği

Örnek 4-1 Şekil 4-30'da gösterilen iş parçasını bükün ve katlanmamış uzunluğunu hesaplamaya çalışın.

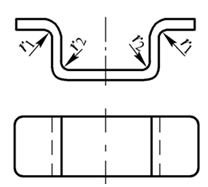

Çözüm: (1) İş parçası düz doğru parçalarına bölünmüştür lab, lcd, lef, lgh, ljj, lkm ve yay segmentleri lbc, lde, lfg, lMerhaba, ljk A noktasından.

(2) Yay parçasının uzatılmış uzunluğunu hesaplayın.

l yayları içinbc, lMerhaba, ljk: R = 2mm, t = 2mm, o zaman r/t = 2/2 = 1 ve Tablo 4-3'te χ= 0.3 bulunursa, o zaman:

Ark uzunluğu lbc = lMerhaba = ljk = (2土0,3 × 2) × π/2 = 4,082 (mm)

l yayı içinde, lfg: R = 3mm, t = 2mm, o zaman r/t = 3/2 = 1.5. Tablo 4-3'e göre, χ= 0.36, o zaman:

Ark uzunluğu lde = lfg = (2 ± 0,36 × 2) × π/ 2 = 5,84 (mm)

(3) Bükme boşluğunun toplam uzunluğunu hesaplayın:

L = ∑/ l düz kenar + ∑l yuvarlatılmış köşe = lab + lcd + lef + lgh + lij + lkm + lbc + lde + lfg + lMerhaba + ljk

= 16.17-4 + 21.18-9 + 12.36-10 + 10.05-9 + 12.37-8 + 11.62-4 + 3 × 4.802 + 2 × 5.84 = 65.836mm

Basma kuvveti veya çıkarma kuvvetinin hesaplanması

Presleme ile serbest bükme için, presin tonaj seçiminde bükme kuvveti ve presleme kuvvetinin dikkate alınması gerekir, yani:

Fbasın≥1.2(Fz+FY)

Bükülmenin düzeltilmesi için, presin tonajını seçerken sadece bükülme kuvvetinin düzeltilmesi dikkate alınabilir, yani:

Fbasın≥1.2FJ

Basın seçim örneği

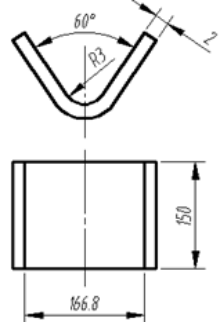

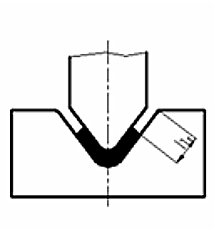

Örnek 4-2 Şekil 4-32'de gösterilen V şeklindeki parçayı bükün. Bilinen malzeme 20 çeliktir ve çekme dayanımı 400 MPa'dır. Sırasıyla serbest bükmeyi hesaplamaya ve bükme kuvvetini düzeltmeye çalışın. Pres cihazını kullanırken, presin tonajını seçmeye çalışın.

Çözüm: Tablo 4-6'daki formülden:

Serbestçe büküldüğünde: FZ = b * t2σb / (r + t) = 150 × 2 × 2 × 400 / (3 + 2) = 48000 (N)

FY = CYFZ = 0.4 × 48000 = 19200 (N)

O zaman toplam işlem gücü şudur: FZ + FY = 48000 + 19200 = 67,2 (KN) daha sonra ekipman tonajı: Fbasın ≥ 1.2 (FZ + FY) = 1,2 × 67,2 = 80,64 (KN).

Eğilme düzeltildiğinde, q Tablo 4-7'den 50MPa olarak alınabilir ve Tablo 4-6'daki formülden elde edilebilir:

FJ = q * A = 50 × 166,8 × 150 = 1251 (KN)

Ardından ekipman tonajı: Fbasın ≥ 1.2 * FJ = 1,2 × 1251 = 1501,2 (KN).

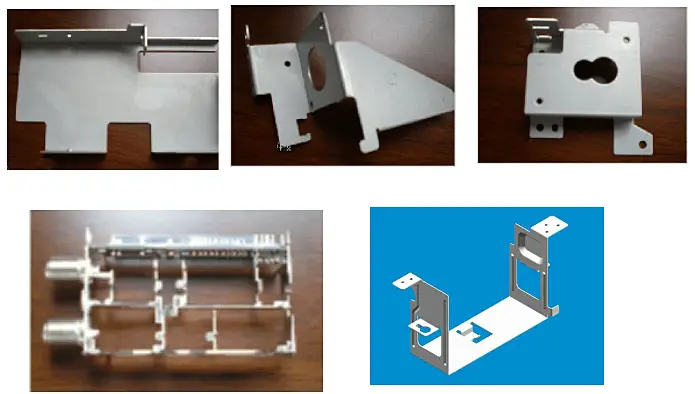

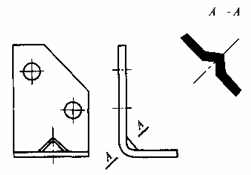

Bükme parçasının üretilebilirliği, bükme parçasının şeklinin, boyutunun, doğruluğunun, malzemelerinin ve teknik gereksinimlerinin bükme işleminin teknolojik gereksinimlerini karşılayıp karşılamadığını, yani bükme parçasının bükme işlemine uyarlanabilirliğini ifade eder - ürün tasarımı açısından bir gereklilik.

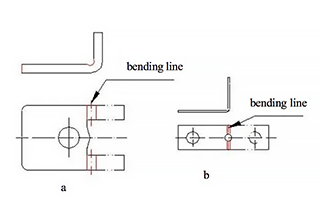

(1) Bükme sırasında yer değiştirmeyi önlemek için, bükme parçasının şeklinin ve boyutunun mümkün olduğunca simetrik olması gerekir.

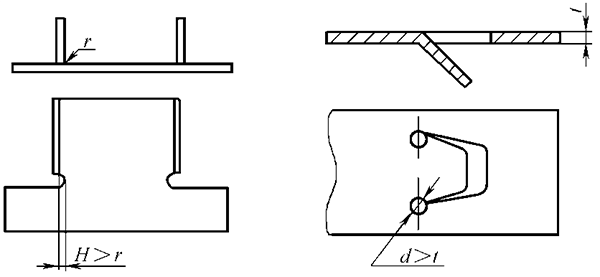

(2) Bir kenar bölümünü yerel olarak bükerken, büküm kökünün yırtılmasını önlemek için, bükülmüş parça ile bükülmemiş parça arasında bir oluk açılmalı veya bükmeden önce işlem deliği açılmalıdır

(3) Bağlantı kayışlarını ve konumlandırma işlemi deliklerini ekleyin.

2. Bükülmüş parçalar için boyutsal gereklilikler

(1) Bükme yarıçapı minimum bükme yarıçapından daha küçük olmamalıdır.

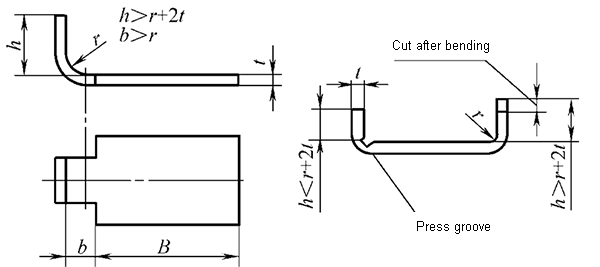

(2) Kavisli parçanın düz kenarının yüksekliği aşağıdakileri karşılamalıdır: h> r + 2t

(3) Bükme parçasının deliğinin kenarı arasındaki mesafe aşağıdaki gereklilikleri karşılamalıdır:

Bükülmüş parçaların boyutsal toleransı GB / T13914-2002'ye uygun olmalıdır,

Açı toleransı GB / T13915-2002 ile uyumludur,

İşaretsiz konum toleransı GB / T13916-2002'ye uygundur,

Toleranssız boyutların sınır sapması GB / T15055-2007'ye uygundur

Bükülen parçanın malzemesi iyi bir plastisiteye, küçük bir akma oranına ve büyük bir elastik modüle sahip olmalıdır

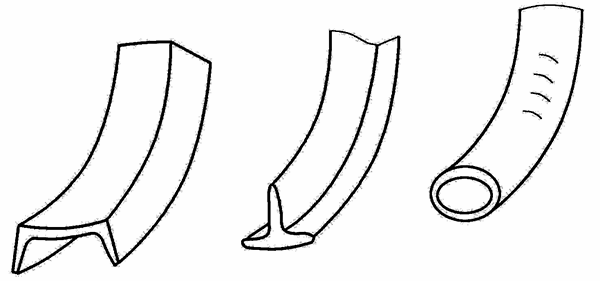

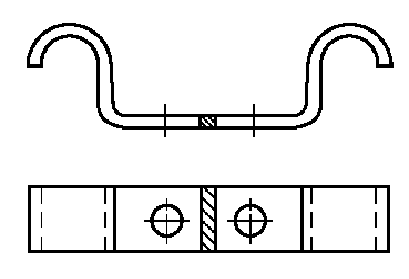

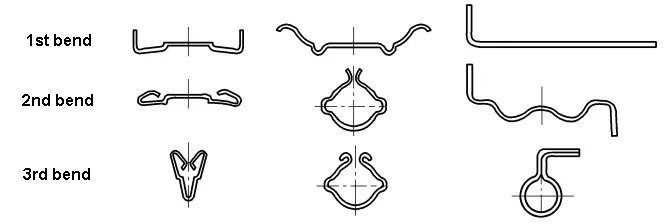

1) Basit kavisli parçalar: tek seferlik bükme. Bükme parçaları ile karmaşık şekiller: İki veya daha fazla bükülme formu.

2) Büyük parti boyutuna ve küçük boyuta sahip bükme parçaları: Mümkün olduğunca aşamalı kalıp veya bileşik kalıp kullanın.

3) Birden fazla bükme gerektiğinde: önce her iki ucu bükün ve ardından orta kısmı bükün. Önceki büküm, sonraki bükümün güvenilir konumlandırmasını dikkate almalıdır.

4) Bükülen parçanın şekli simetrik olmadığında: mümkün olduğunca bükün ve sonra kesin.

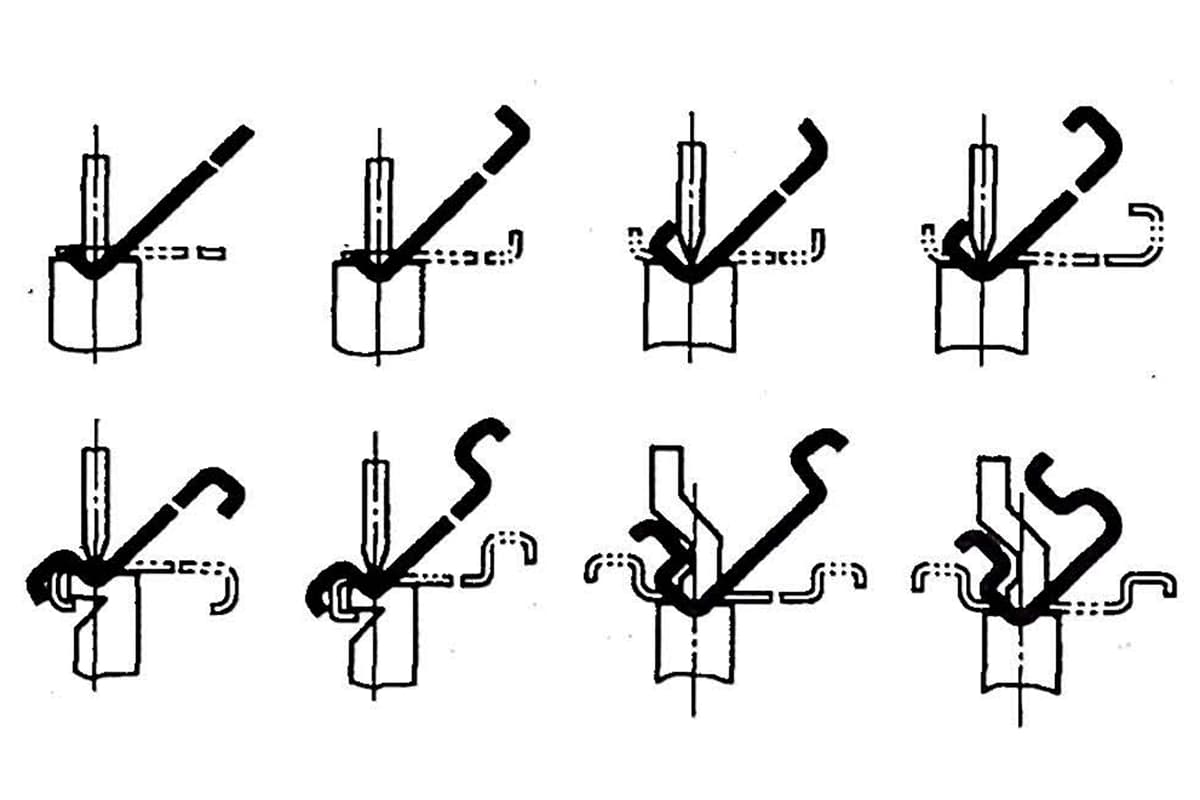

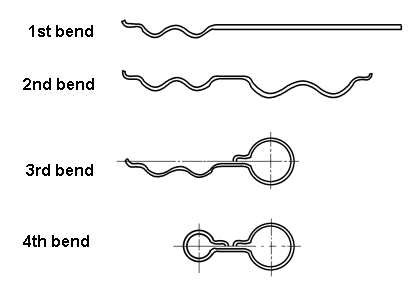

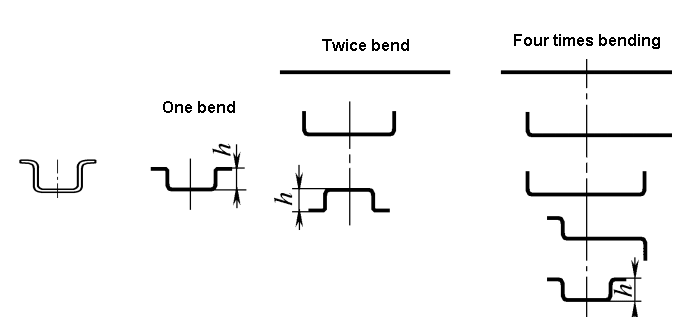

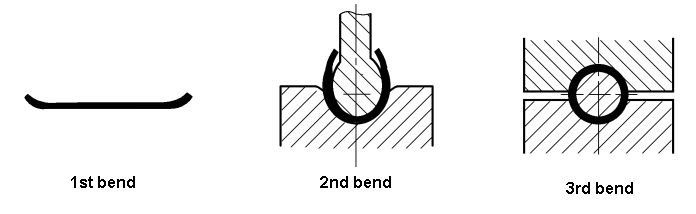

Tipik bükme parçalarının proses düzenlemesi

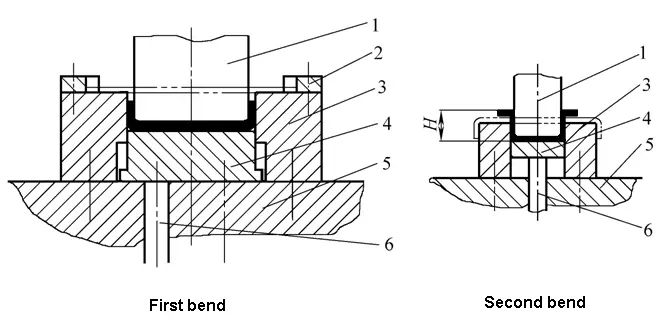

Bir viraj

İki kez bükülme

Üçlü viraj

Dört kıvrım

Bükme parçalarının esnek düzenlenmesi

İşlem kombinasyonunun derecesine göre, bükme kalıbı ikiye ayrılabilir:

İş parçasının şekline göre bükme kalıbı ikiye ayrılabilir:

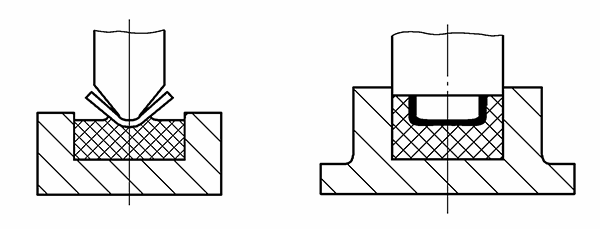

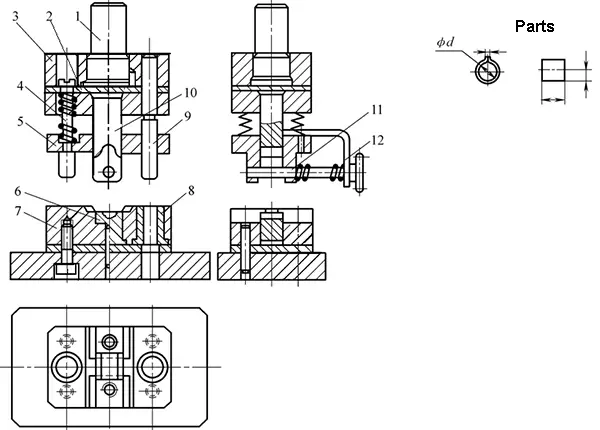

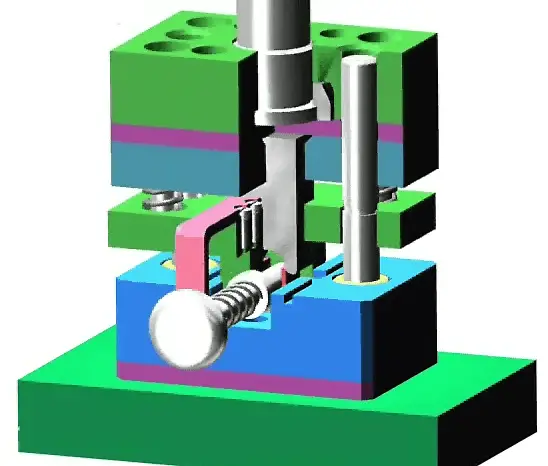

V şekilli hassas bükme kalıbı

V şekilli hassas bükme kalıbı

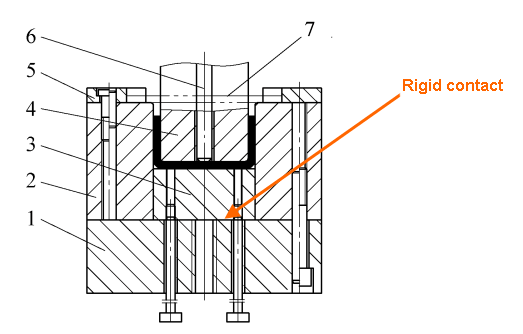

3. U-şekilli bükme kalıbı

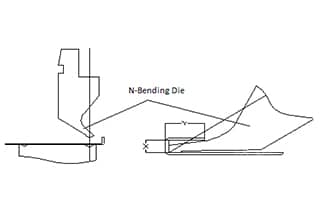

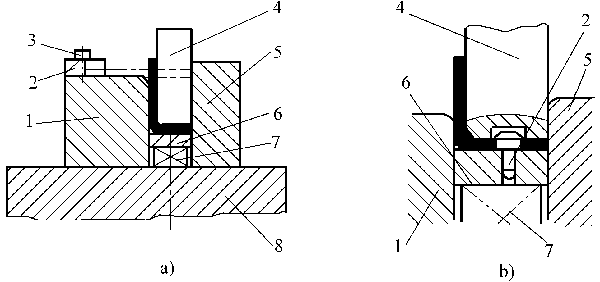

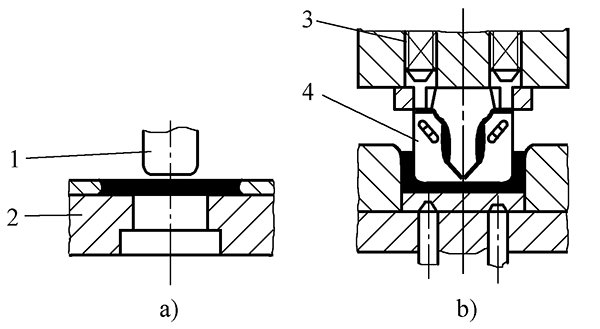

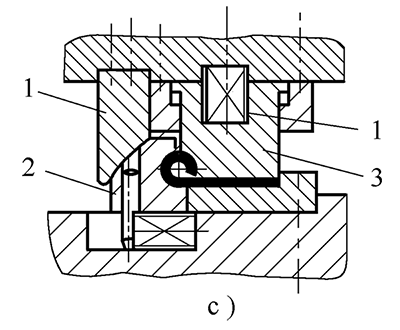

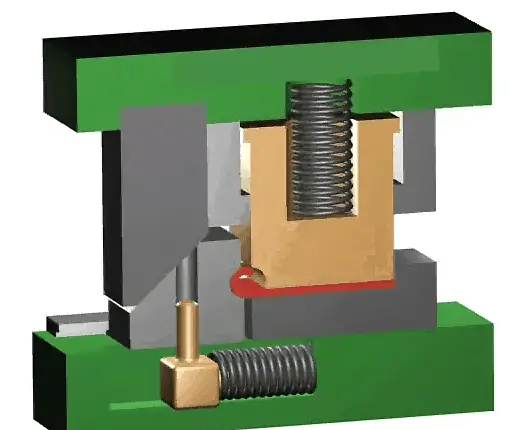

Kapalı açılı parçalar için bükme kalıbı

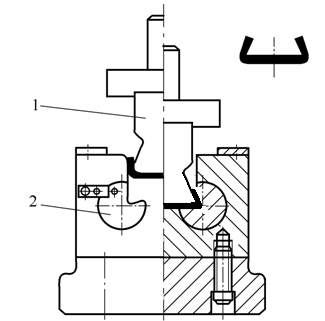

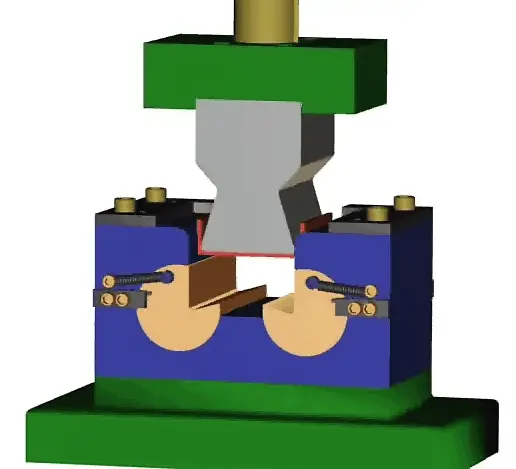

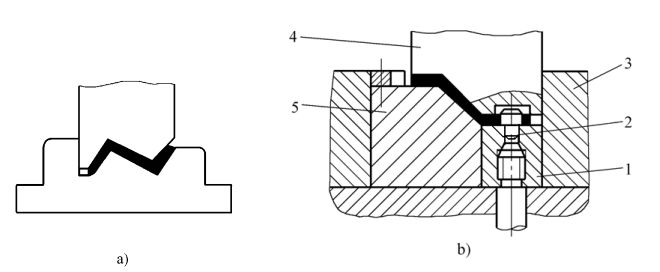

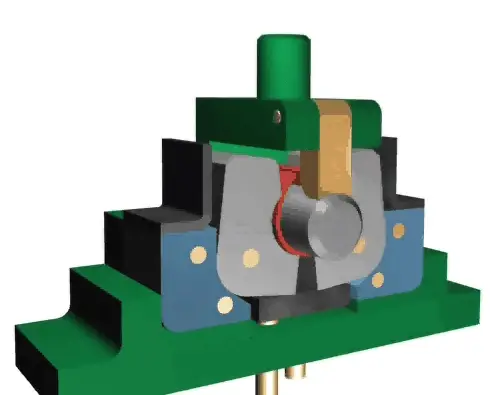

Kapalı açılı bükme kalıbı-1

Kapalı açılı bükme kalıbı-2

1-Erkek kalıp 2-Dönen dişi kalıp 3-Yay

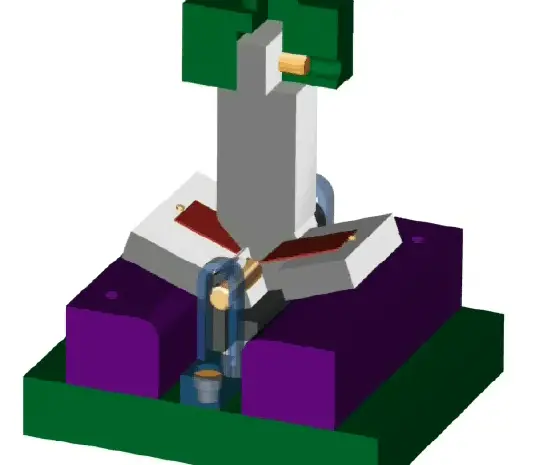

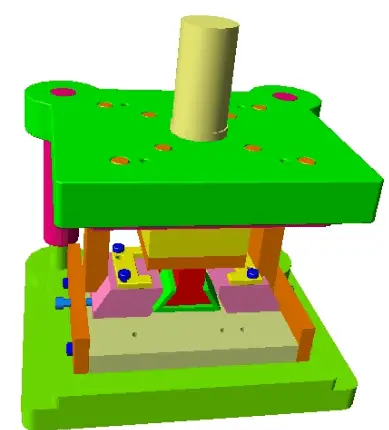

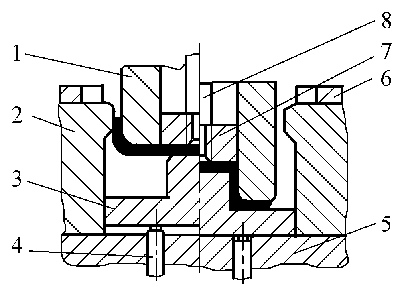

4.Dört taraflı bükme kalıbı

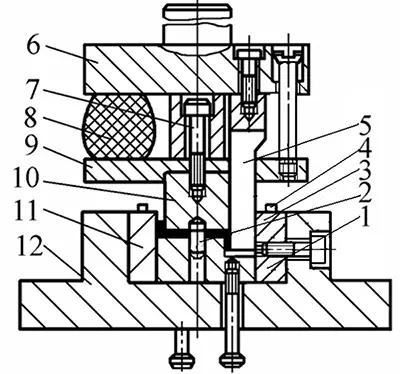

Tek seferde dörtgen şekillendirme bükme kalıbı

Dörtgen iki kat şekillendirme için bükme kalıbı

Dörtgen için bileşik bükme kalıbı

Dörtgen için bileşik bükme kalıbı

Sarkaçlı dörtgen bükme kalıbı

İçbükey kalıp salıncak dörtgeninin bükme kalıbı

Z-şekilli tek seferlik bükme kalıbı

Z şekilli parçaları iki adımda bükmek için bükme kalıbı

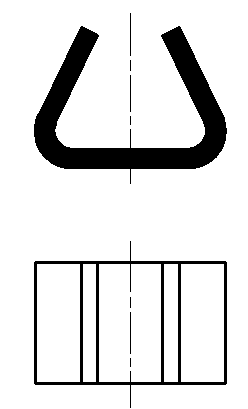

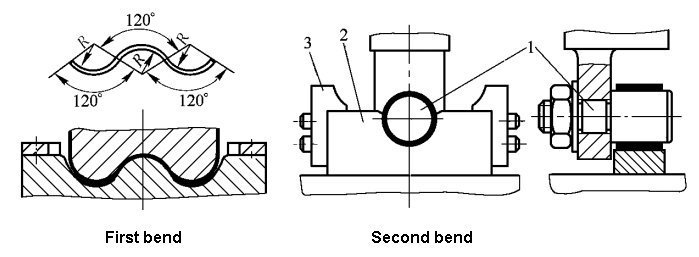

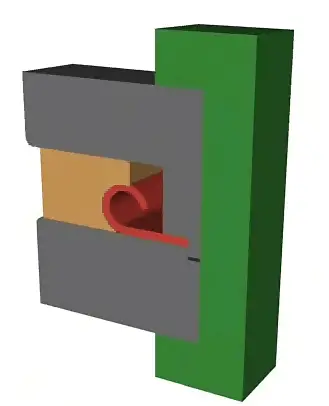

Yuvarlak bükme kalıbı-iki kez bükme

Yuvarlak bükme kalıbı-bir büküm

Tek seferlik bükme şekillendirme kalıbı döner kalıplı dairesel parça için

Sallanan kalıp ile büyük yuvarlak parçalar için tek seferlik bükme şekillendirme kalıbı

Büyük daireyi büken iki işlem

Büyük daireyi büken üç adım

Menteşe parçası iki kez bükme kalıbı

Menteşe parçası tek seferlik bükme kalıbı

(1) Kompozit kalıbın kesilmesi ve bükülmesi

(2) Aşamalı bükme kalıbı

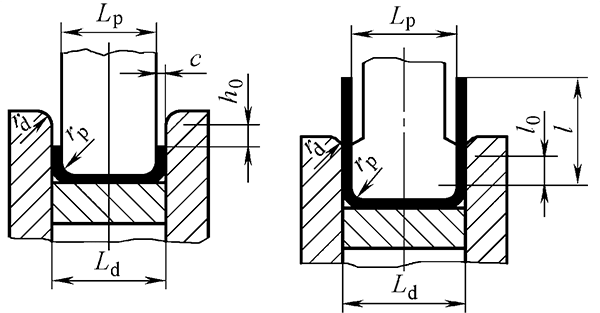

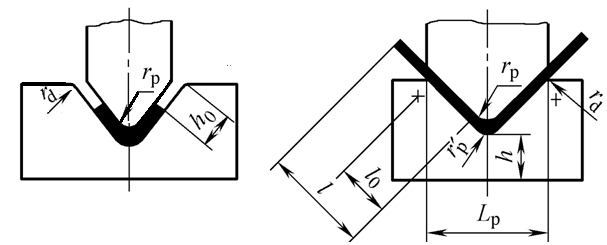

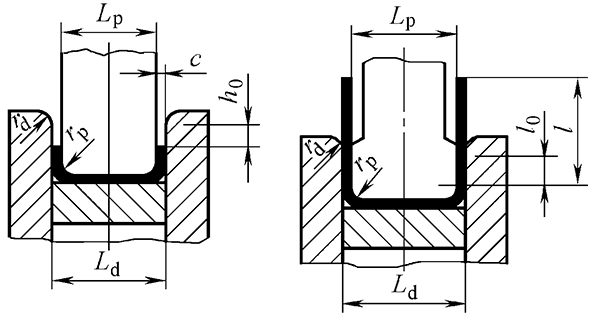

(1) Punch fileto yarıçapı

(2) Kalıp fileto yarıçapı

(3) Kalıp derinliği

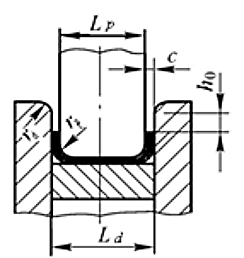

(4) Dışbükey ve içbükey kalıbın boşluğu

(5) U şeklindeki dışbükey ve içbükey kalıbın genişliği

(1) Zımba fileto yarıçapı

1) r≥r olduğundamin, r alp = r, burada rmin malzeme tarafından izin verilen minimum bükülme yarıçapıdır.

2) r <r olduğundamin, r alp> rmin. İş parçasının iç köşe yarıçapı r, iç köşe yarıçapı r olsa bile şekillendirme ile elde edilir.z şekillendirme zımbasının yarıçapı, iş parçasının r iç köşe yarıçapına eşittir.

3) r/t>10 olduğunda, geri yaylanma dikkate alınmalı ve zımbanın iç köşe yarıçapı düzeltilmelidir.

4) V şeklindeki bükme kalıbının alt kısmı oluk veya bir köşe yarıçapı ile açılabilir veya geri çekilebilir: r'p = (0.6-0.8) (rp + t).

(2) Kalıp fileto yarıçapı

Kalıbın köşe yarıçapının boyutu, bükme işlemi sırasında bükme kuvvetini, bükme kalıbının ömrünü ve bükme parçasının kalitesini etkiler.

(3) Kalıp derinliği

(4) Dışbükey ve içbükey kalıp boşluğu c

Erkek ve dişi kalıp arasındaki boşluğun boyutu bükme kuvvetini, bükme kalıbının ömrünü ve bükme parçasının kalitesini etkiler.

Bükme parçasının doğruluğu yüksek olduğunda, boşluk değeri uygun şekilde azaltılmalıdır ve c = t alınabilir.

V şeklindeki bükme parçasının kalıp boşluğunun tasarlanmasına gerek yoktur. Presin kapanma yüksekliği ayarlanarak elde edilebilir.

(5)U şeklinde kavisli dışbükey ve içbükey kalıp genişliği

2. Konumlandırma parçalarının tasarımı

Bükme kalıbına beslenen işlenmemiş parça tek bir işlenmemiş parça olduğundan, bükme kalıbında kullanılan konumlandırma parçaları konumlandırma plakaları veya pimleridir.

3. Presleme, boşaltma ve besleme parçalarının tasarımı

4. Sabit parçaların tasarımı

Dahil olanlar: kalıp kolu, üst kalıp yuvası, alt kalıp yuvası, kılavuz direk, kılavuz manşon, destek plakası, sabitleme plakası, vidalar, pimler, vb. Körleme kalıp tasarımı.