Metal levhalardan kesilen hassas şekillerin arkasındaki süreci hiç merak ettiniz mi? Bu büyüleyici makalede, metal damgalamada çok önemli bir teknik olan körleme dünyasına giriyoruz. Uzman makine mühendisimiz, temel ilkelerden gelişmiş kalite kontrol önlemlerine kadar bu sürecin incelikleri konusunda size rehberlik edecek. Mükemmel metal bileşenler yaratmanın ardındaki bilim ve sanatı keşfetmeye hazır olun!

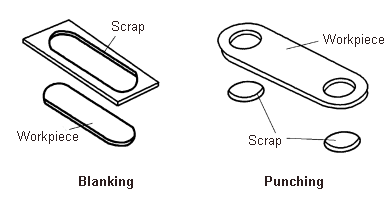

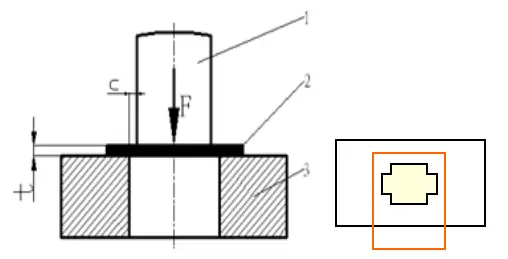

Karartma bir damgalama süreci Bir kalıbın, bir tabakanın bir bölümünü belirli bir kontur şekli boyunca başka bir bölümden ayırmak için kullanıldığı yöntemdir. Daha basit bir ifadeyle körleme, tabakaları birbirinden ayırmak için bir kalıp kullanılmasını içerir.

Körleme işleminin sona erdiğini gösteren işaret: zımba sacın içinden kalıba geçer.

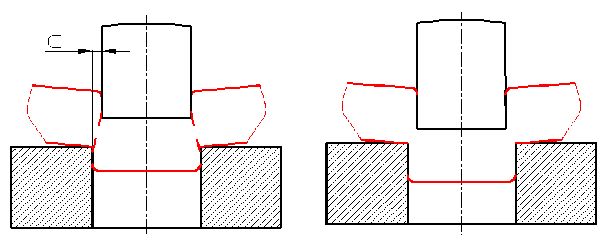

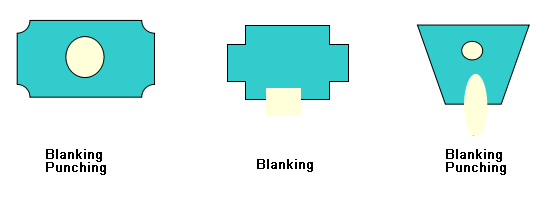

Ana temel körleme işlemi: körleme ve delme

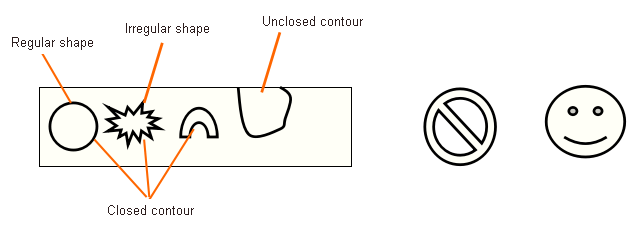

Hem körleme hem de delme, tabakanın bir kısmını kapalı bir kontur boyunca başka bir kısımdan ayırmak için bir kalıp kullanır.

Körleme kalıbı şu şekilde adlandırılır körleme kalıbı.

Körleme kalıbı özellikleri:

Körleme sınıflandırması

Körlemenin farklı deformasyon mekanizmasına göre, körleme ikiye ayrılabilir:

Aşağıdaki bölümde esas olarak sıradan körleme üzerine odaklanacağız.

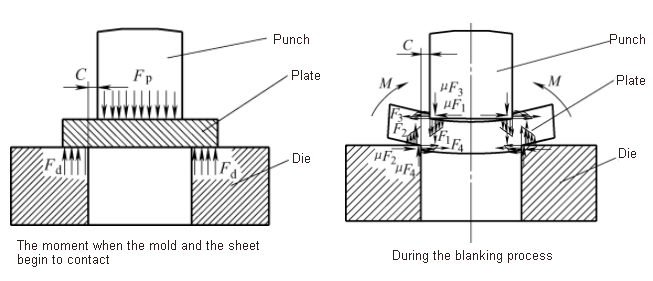

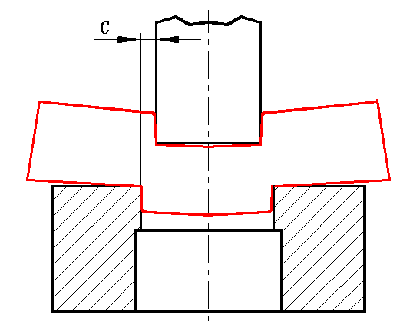

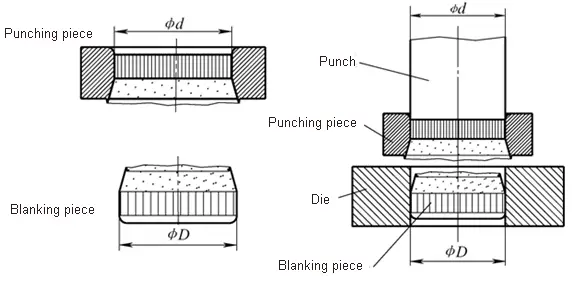

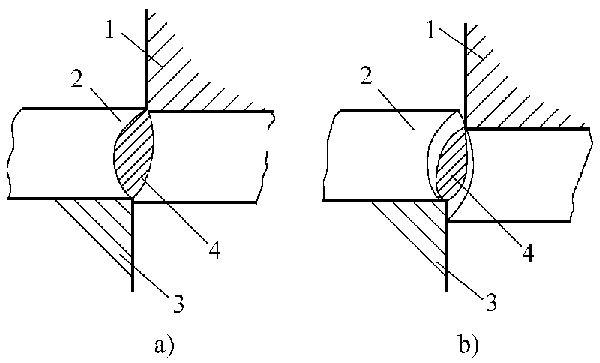

Kalıp boşluğu uygun olduğunda, körleme deformasyon süreci ikiye ayrılabilir:

Zımbanın saca temas ettiği ilk aşama elastik deformasyona uğrar.

Önemli sonuç

(elastiki düşünmeyin springback)

Değişim körleme kuvveti süreç:

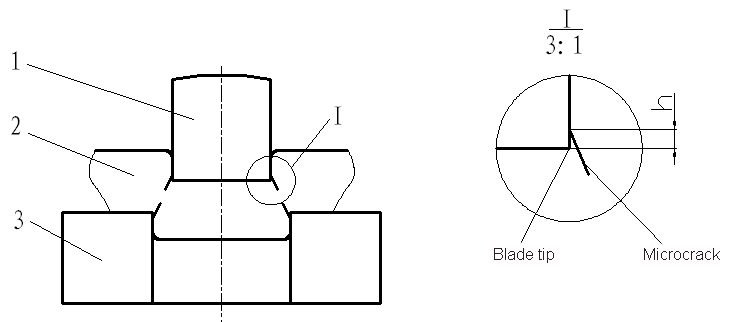

Delinmiş deformasyon bölgesi, üst ve alt kesme kenarlarının mil bölümünde bulunur.

Körleme parçalarının kalitesi aşağıdakileri ifade eder:

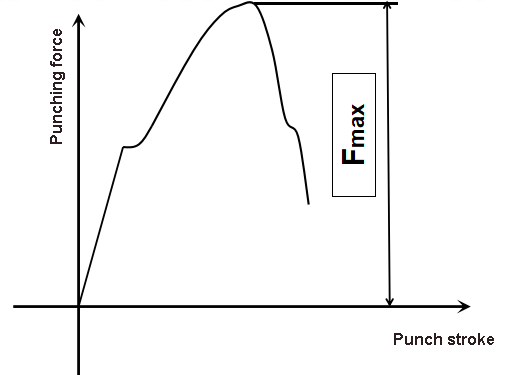

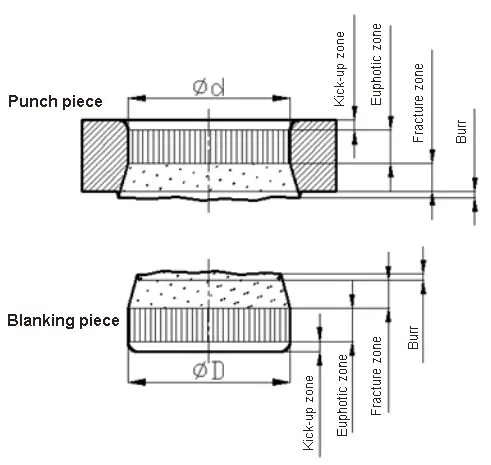

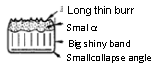

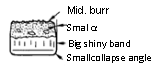

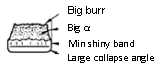

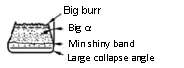

Normal boşluk altında, boş parçanın kesiti dört parçadan oluşur:

En kaliteli kısım: parlak bant

Çapağın oluştuğu konum: çatlak bıçağın ucunda değil, zımba ve kalıp kenarlarının biraz üzerindedir.

(1) Etkisi malzeme özellikleri

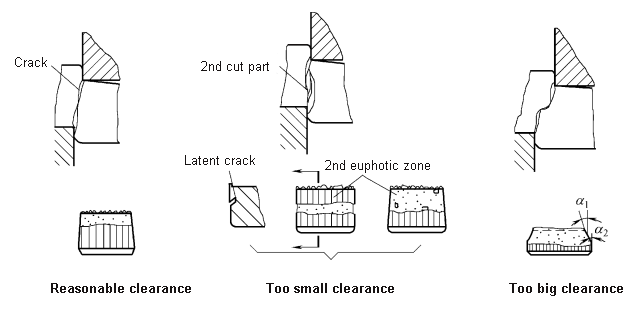

(2) Kalıp boşluğunun etkisi

Açıklığın kesme çatlağı ve kesit kalitesi üzerindeki etkisi.

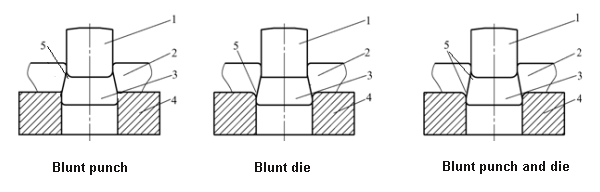

(3) Kalıp kenar durumunun etkisi

İşlenmemiş parçanın boyutsal doğruluğu, işlenmemiş parçanın gerçek boyutu ile çizimdeki temel boyutlar arasındaki farktır.

Aradaki fark iki sapma içermektedir:

Etkileyen faktörler:

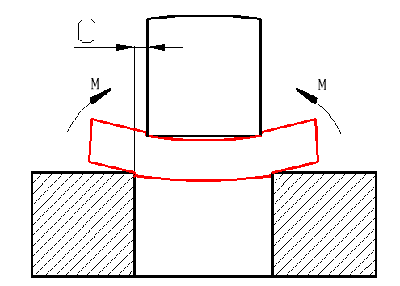

Körleme parçalarının şekil hatası: çarpılma, bozulma ve deformasyon gibi kusurları ifade eder.

Çarpıklık, boşluklu parçaların düzensizliğini ifade eder.

Deformasyon, işlenmemiş parçanın kenar delinmesi veya delik mesafesinin çok küçük olması nedeniyle ekstrüzyondan kaynaklanır.

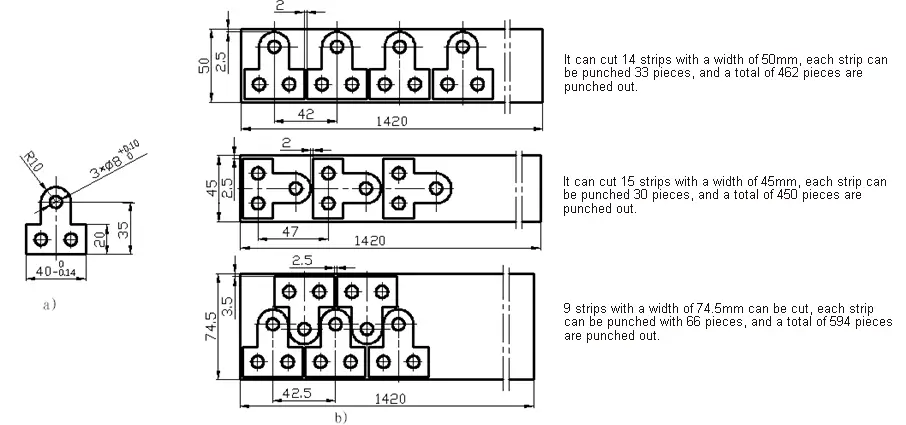

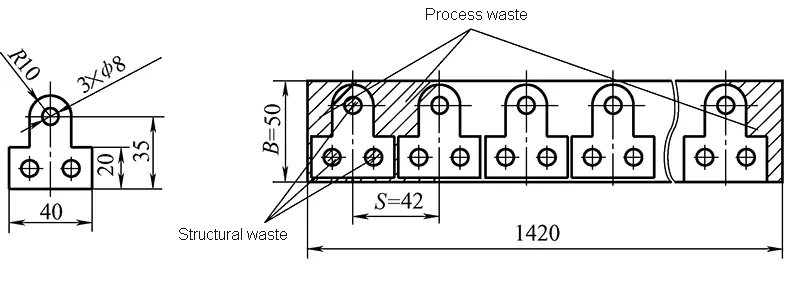

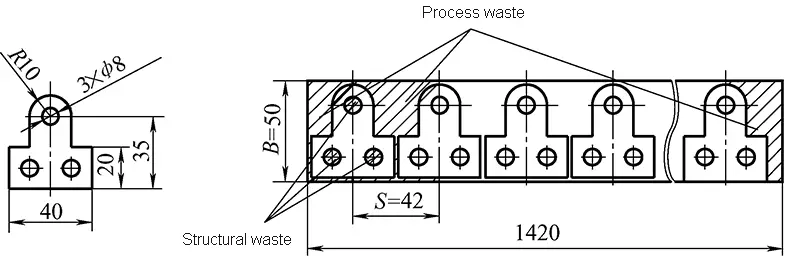

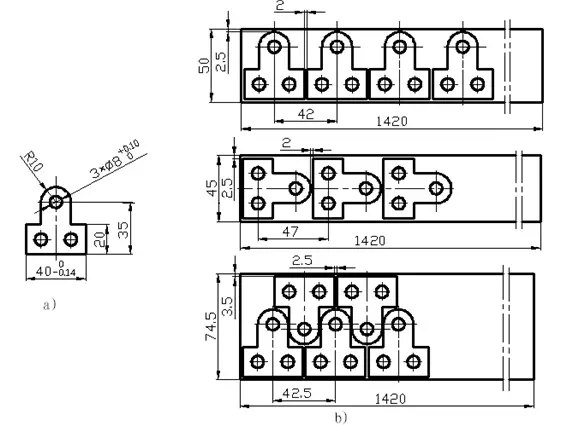

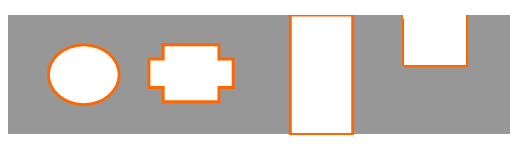

3.1 Yerleşim tasarımı

1. Yerleşim ve malzeme kullanımı

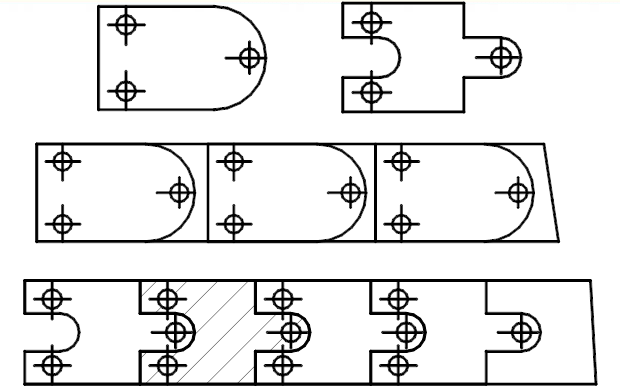

(1) Düzen

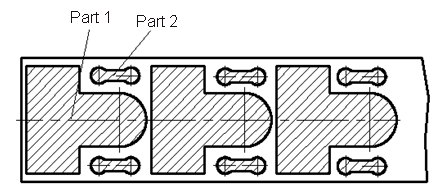

Yerleşim, yapraklar veya şeritler üzerindeki boşlukların düzenini ifade eder.

Makul düzen: malzeme kullanımını iyileştirir, maliyetleri düşürür, damgalama kalitesini sağlar ve kalıbın ömrünü uzatır.

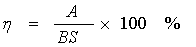

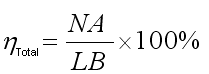

(2) Malzeme kullanım oranı

Malzeme kullanımı, parçanın gerçek alanının kullanılan malzemenin alanına oranıdır.

Tek adımda malzeme kullanımı:

Bir yaprak (veya şerit, şerit) üzerindeki toplam malzeme kullanımı:

(3) Malzeme kullanımını iyileştirmenin yolları

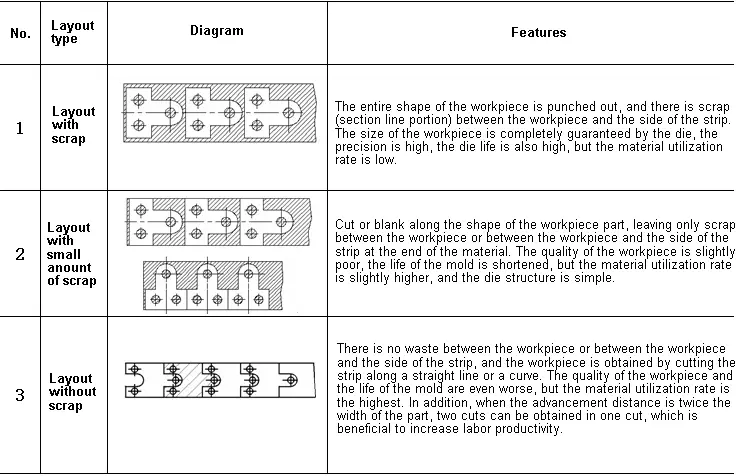

Atık türü:

Süreç atıklarını azaltmaya yönelik önlemler:

Yapısal atıkların değerlendirilmesine yönelik önlemler:

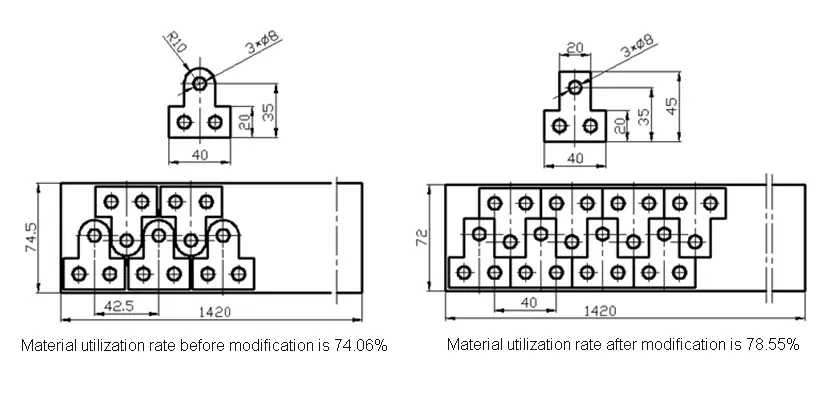

Malzeme kullanımını iyileştirmek için yapının şeklini değiştirin.

Hangi yapı malzeme tasarrufu için daha elverişlidir?

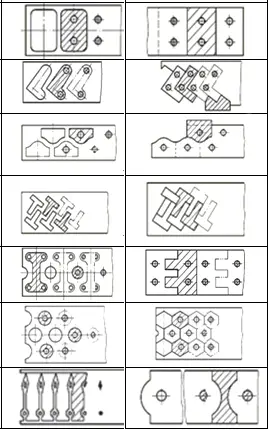

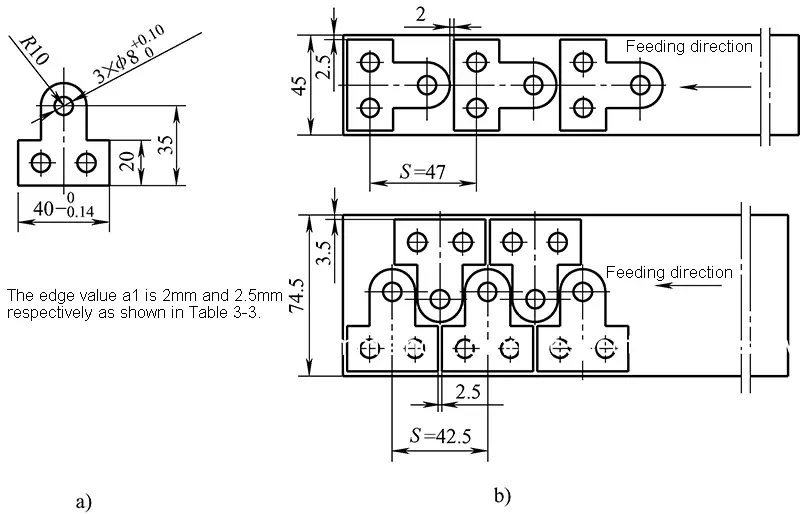

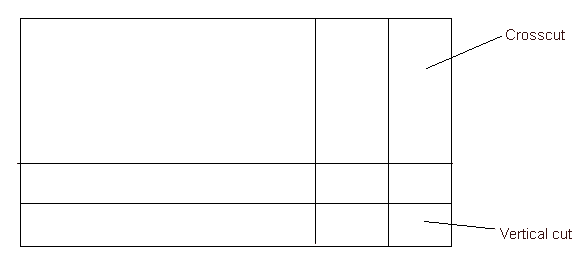

2. Yerleşim tipi

Düzen formu

Düzen seçimi:

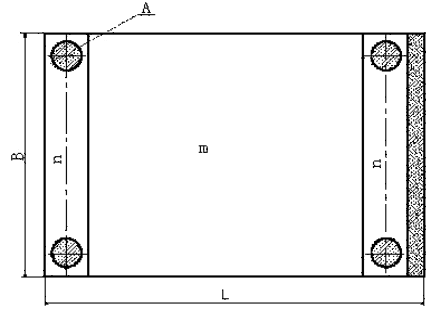

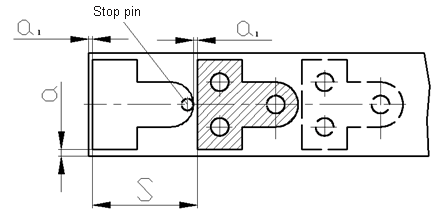

(1) Alıştırma ve rolü

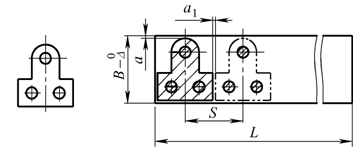

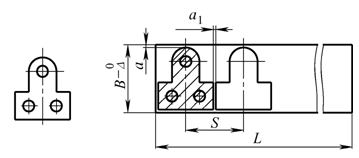

Alıştırma: İş parçası ile iş parçası arasında ve iş parçası ile şeridin kenarı arasında kalan işlem kalıntısı. Alıştırma a1 ve yan alıştırma a vardır.

Alıştırma fonksiyonu:

Alıştırma değerinin belirlenmesi:

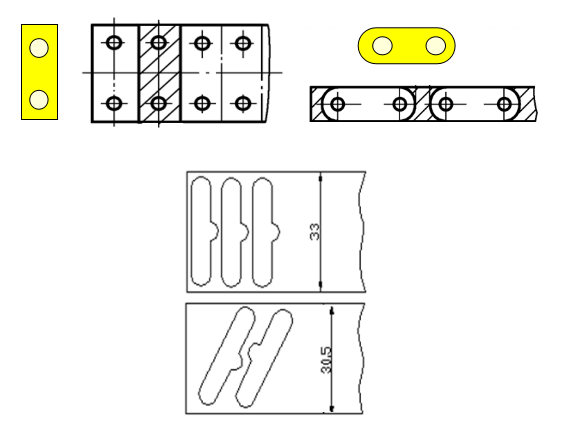

İlerleme mesafesinin belirlenmesi:

Malzeme genişliğinin belirlenmesi:

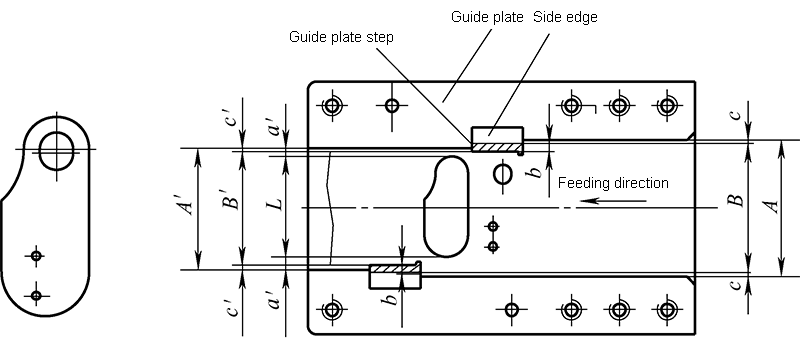

Şerit genişliğinin belirlenmesi, şeridin kalıp içinde nasıl konumlandırıldığı ile ilgilidir:

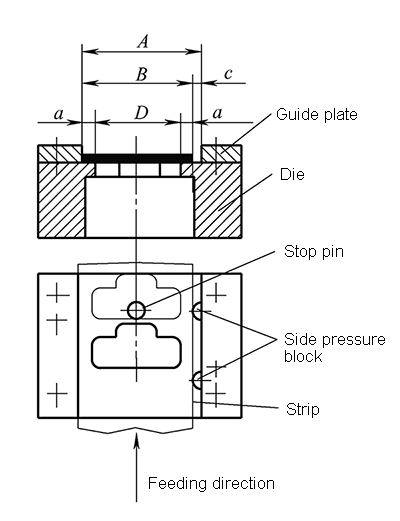

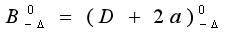

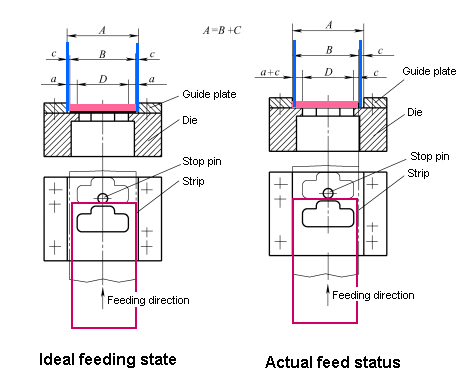

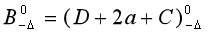

1)Yan basınç cihazı ile şerit genişliğinin belirlenmesi

Şeritler her zaman kılavuz plakanın bir tarafından beslenir, bu nedenle:

△-Kesim hatası

2)Yan basınç cihazı olmadan şerit genişliğinin belirlenmesi

3)Yan kenar konumlandırması sırasında şerit genişliğinin belirlenmesi

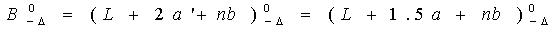

4)Kesme yöntemi

Dikey veya yatay olarak kesilebilir.

Sırasıyla ηdikey ve ηyatay hesaplayın ve karşılaştırmadan sonra daha büyük olanları seçin.

Gerçek üretimde, üretim verimliliğini ve kullanım kolaylığını da göz önünde bulundurmak gerekir.

5) Yerleşim şemasının çizilmesi

Tam bir yerleşim planı şerit genişliği boyutları, adım mesafesi S, iş parçaları arasındaki bindirmeler ve yan bindirmeler ile işaretlenmelidir. Yerleşim çizimi genellikle genel montaj çiziminin sağ üst köşesine çizilir.

Kalıp montaj çizimleri için çizim gereksinimleri

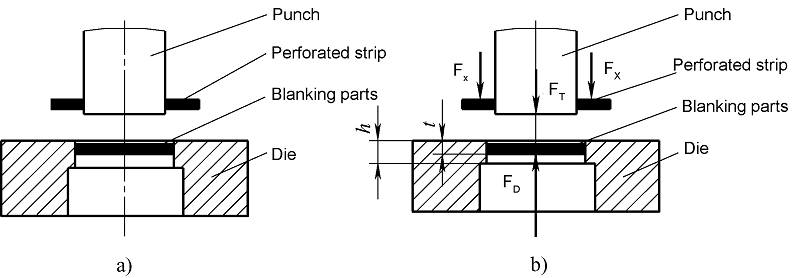

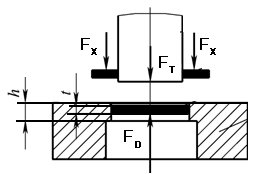

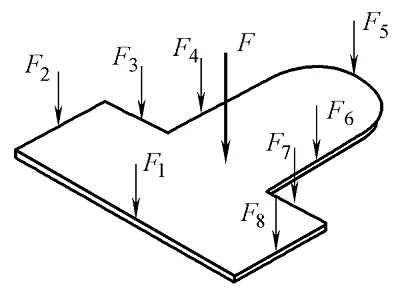

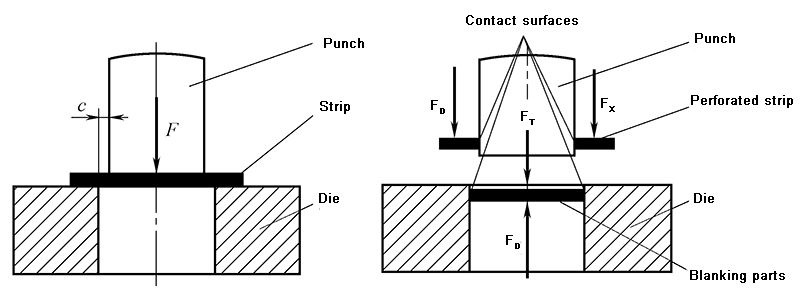

Körleme işleminin gücü esas olarak şunları içerir:

1. Körleme kuvvetinin hesaplanması

Körleme kuvveti, körleme sırasında gereken basıncı ifade eder. Bu, körleme sırasındaki maksimum değeri ifade eder.

Yaygın bir düz ağızlı kalıpla zımbalama yaparken, Körleme kuvveti F genellikle aşağıdaki gibi hesaplanır:

Not:

F -Baskın kuvvet;

L -Kesme uzunluğu;

t -Malzeme kalınlığı;

τ -Malzeme kesme dayanımı;

K -Güvenlik faktörü, genellikle K = 1,3 olarak alınır

2. Boşaltma kuvveti, itme kuvveti ve fırlatma kuvvetinin hesaplanması

Boşaltma kuvveti, itme kuvveti ve çıkarma kuvvetinin hesaplama formülü

KX、KT、KD--Boşaltma kuvveti, itme kuvveti, fırlatma kuvveti katsayısı, aşağıdaki tabloya bakın

| Malzeme kalınlığı t(mm) | KX | KT | KD | |

| Çelik | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.063 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Alüminyum, alüminyum alaşım, bakır, pirinç | 0.025~0.08

0.02~0.06 | 0.3~0.07

0.03~0.09 | ||

Not: Boşaltma kuvveti katsayısı KX delikleri, büyük örtüşmeleri ve karmaşık konturları delerken üst sınır olarak alınır.

n--Aynı anda kalıp kenarındaki körleme parçalarının (veya hurdaların) sayısı.

Formülde:

F-一Baskı kuvveti(N)

h- Kalıp deliğinin düz kenar duvar yüksekliği

t--Sac kalınlığı

Bu delme kuvveti Körleme sırasında körleme kuvveti, boşaltma kuvveti ve çıkarma kuvvetinin toplamıdır.

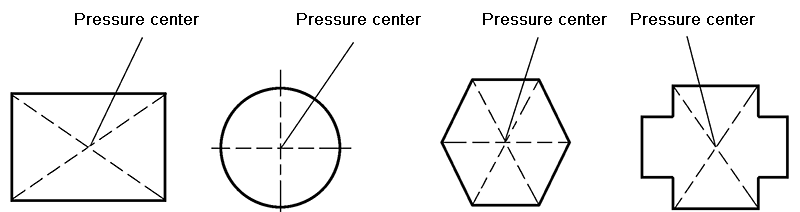

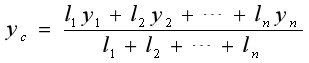

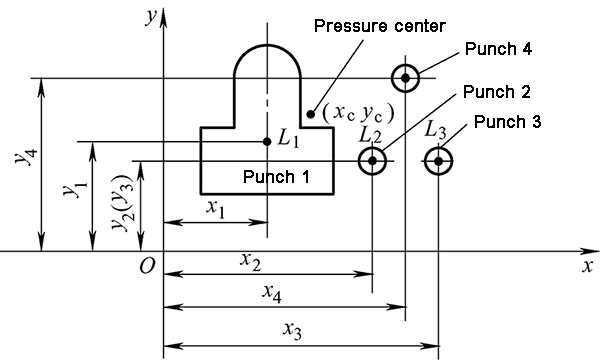

3. Basınç merkezinin hesaplanması

Basınç merkezi, damgalamanın sonuç kuvvetinin çalışma noktasıdır.

Körleme parçasının simetrik merkezi, basınç merkezi körleme profilinin geometrik merkezi üzerindedir.

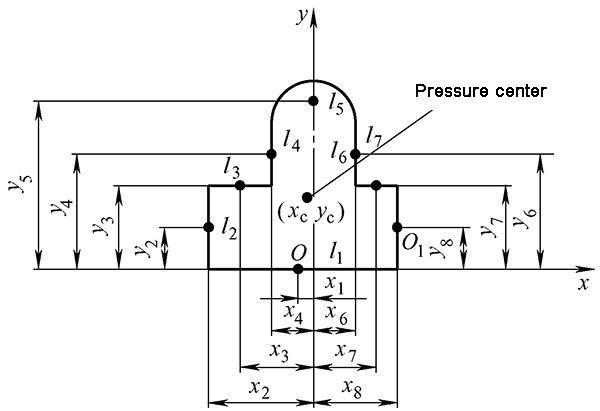

Karmaşık şekilli bir iş parçasının veya çok konveks bir kalıp kesme parçasının kesme basınç merkezi, moment dengesi ilkesine göre analitik olarak hesaplanabilir.

Tek bir zımba ile karmaşık bir körleme parçasının basınç merkezinin hesaplanması

1) Körleme iş parçasının körleme konturunu orantılı olarak çizin.

2) Dikdörtgen bir koordinat sistemi oluşturun xoy.

3) Körleme parçasının körleme profili bir dizi düz çizgi segmentine ve dairesel yay segmentine ayrıştırılır L1, L2, L3 ... Ln ve diğer temel doğru parçaları.

4) Uzunluğu hesaplayın her bir temel doğru parçasının ve y1, y2, y3 ... yn ve x1, x2, x3 ... xn Ağırlık merkezinden x, y koordinat eksenine.

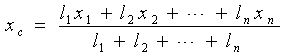

5) x koordinatlarını hesaplayınc ve yc basınç merkezinin.

Çoklu pres delmede basınç merkezinin hesaplanması

1) Her bir zımbanın dış hatlarını orantılı olarak çizin

2) Kartezyen koordinat sistemi oluşturun xoy

3) Her bir dışbükey kalıbın ağırlık merkezinin koordinatlarını bulun (xi, yi)

4) Delme uzunluğunu hesaplayın Li her bir zımbanın

5) x koordinatlarını hesaplayınc ve yc basınç merkezinin

Körleme parçasının teknik özelliği, körleme parçasının körleme işlemine uyarlanabilirliğini ifade eder. Ürün tasarımı açısından bir gerekliliktir.

İyi delme işlemi, daha yüksek kalıp ömrü ve üretkenlik ve daha düşük maliyet koşulları altında nitelikli delme parçaları elde etmek için sıradan delme yöntemlerinin kullanılabileceği anlamına gelir.

Körleme parçasının işlenebilirliği, yapısal şekli, doğruluk gereksinimleri, biçim ve konum toleransları ve teknik gereksinimler tarafından belirlenir.

1. Körleme parçalarının yapı teknolojisi

(1) Körleme parçasının yapısı mümkün olduğunca basit ve simetriktir, bu da malzemelerin mümkün olduğunca rasyonel kullanımına fayda sağlar.

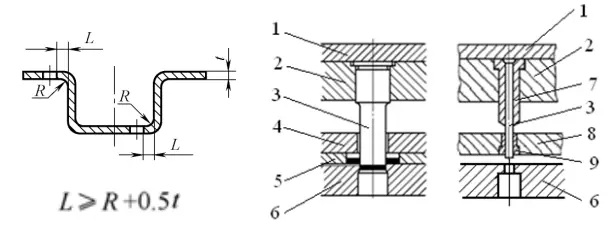

(2) Körleme parçasının şekli ve iç deliği keskin köşelerden kaçınmalı ve uygun yuvarlatılmış köşelere sahip olmalıdır.

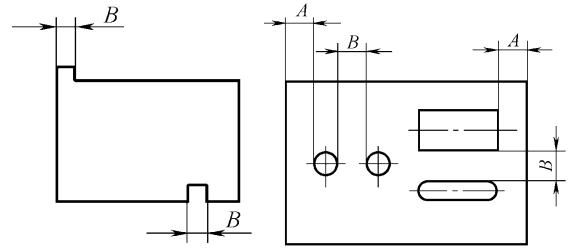

(3) Körleme parçası üzerinde uzun ve dar konsol ve oluklardan kaçının. Genel olarak, dışbükey ve içbükey parçaların B genişliği, t plaka kalınlığının 1,5 katına eşit veya daha büyük olmalıdır, yani B≥1,5 t.

(4)Delik kenar mesafesi ve delik aralığı, plaka kalınlığının t 1,5 katına eşit veya daha büyük olmalıdır.

(5)Eğri veya derin çizilmiş parçalara delik açarken, deliğin kenarı ile düz duvar arasında belirli bir mesafe bırakılmalıdır.

(6) Piercing yaparken delik boyutu çok küçük olmamalıdır.

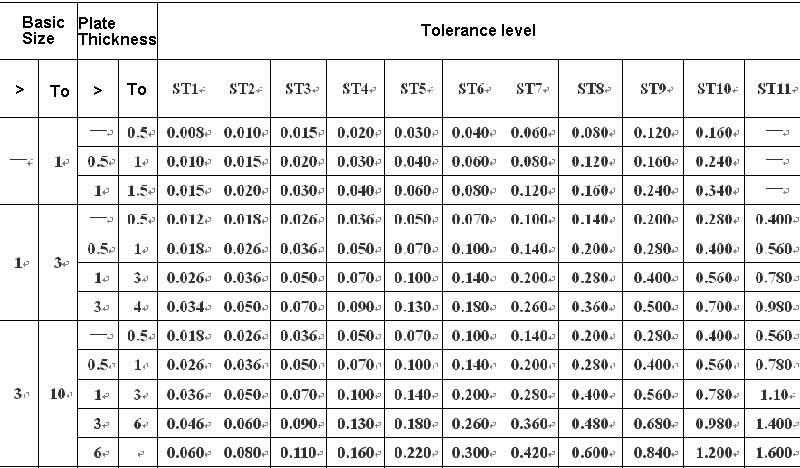

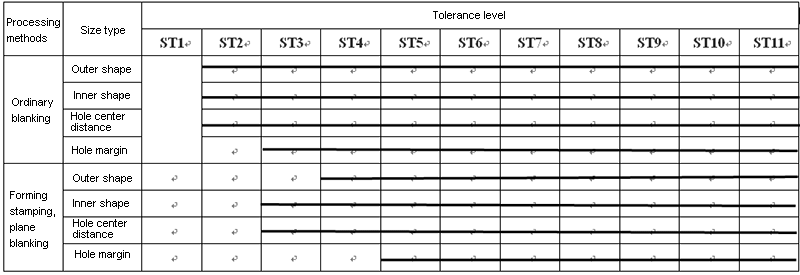

ST sembolü ile temsil edilen ve ST1'den ST11'e kadar kademeli olarak azaltılan 11 seviyeye ayrılmıştır.

Tablo 3-12 Yaygın kesme parçaları için tolerans derecelerinin seçimi (GB / T13914-2002)

| Malzeme kalınlığı t/mm | ≤1 | 1-2 | 2-3 | 3-4 | 4-5 |

| Yüzey pürüzlülüğü körleme bölümünün Ra/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

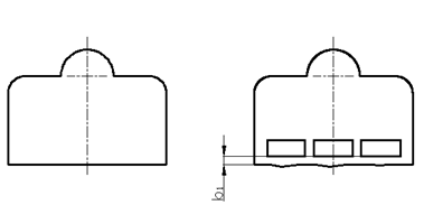

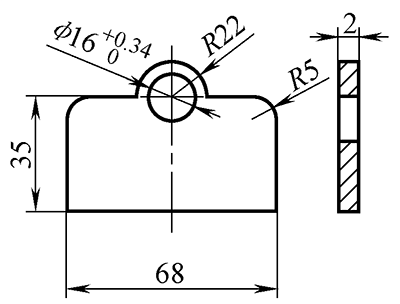

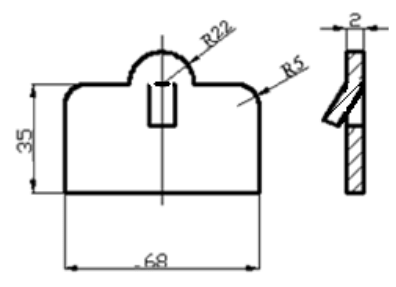

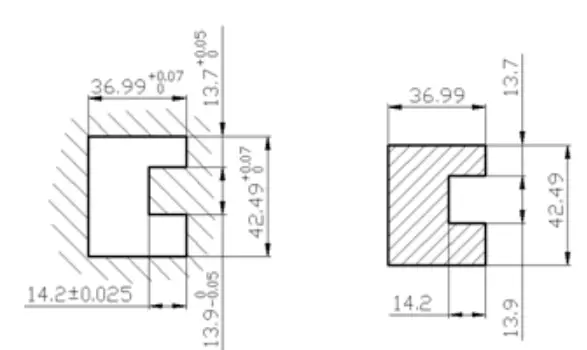

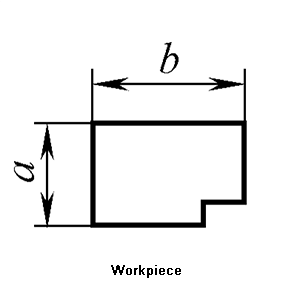

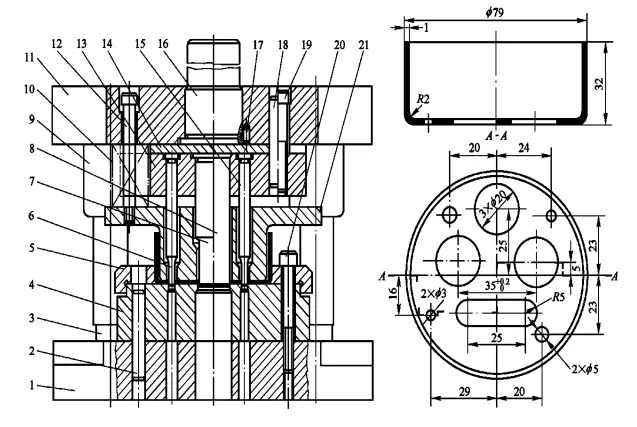

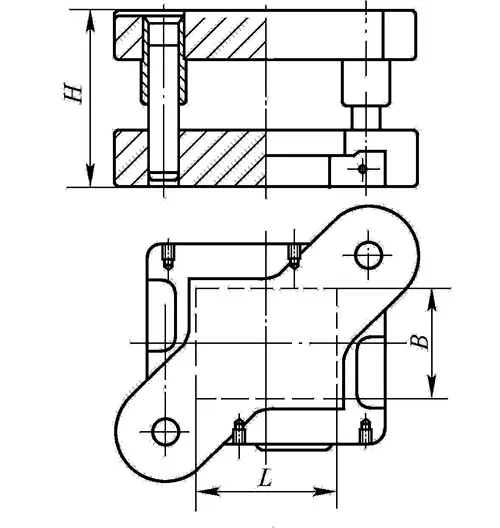

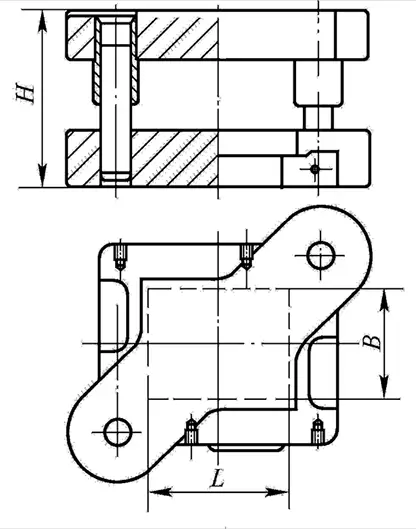

Örnek 3-3 Şekilde gösterilen kesme parçası 2 mm kalınlığında Q235 malzemeden yapılmıştır. Körleme işlenebilirliğini analiz etmeye çalışın.

Analiz:

(1) Körleme yapısı simetriktir, oluklar, konsollar, keskin köşeler vb. yoktur, bu da körleme işlemi gereksinimlerini karşılar

(2) Tablo 3-11 ve Tablo 3-12'den görülebileceği gibi, iç deliğin ve dış boyutların doğruluğu ve deliğin doğruluğu merkez mesafesi tüm genel doğruluk gereksinimleridir ve bunlar sıradan körleme ile delinebilir.

(3) Şekil 3-42 ve Tablo 3-9'dan görülebileceği gibi, delinmiş deliklerin boyutu, delik kenar boşlukları ve delik aralığı boyutlarının tümü minimum gereksinimleri karşılar ve kompozit delme kullanılabilir.

(4) Q235 yaygın olarak kullanılan bir damgalama malzemesi ve iyi bir damgalama işlenebilirliğine sahiptir.

Özetle, körleme parçası iyi bir körleme işlenebilirliğine sahiptir ve zımbalama için uygundur.

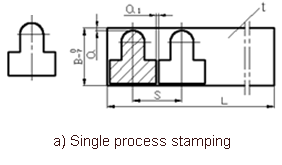

Süreç analizine dayalı olarak, yapı, doğruluk, boyut, parti vb. açılardan kapsamlı değerlendirmelerin çözülmesi gerekir:

Bir körleme parçası için gereken temel işlemlerin sayısı doğrudan şekliyle değerlendirilebilir.

Temel işlemlerin sayısını belirleme örneği

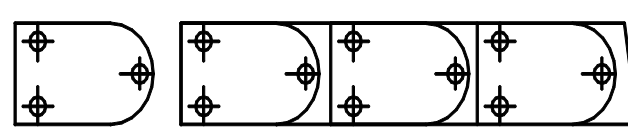

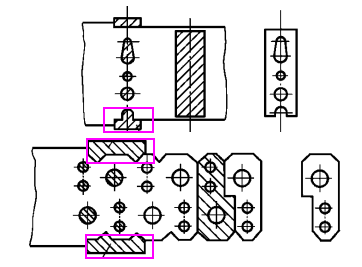

İlgili kalıplar tek adımlıdır delme kalıbıbileşik zımbalama kalıbı ve aşamalı zımbalama kalıbı.

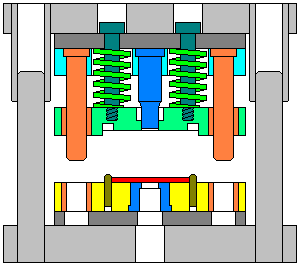

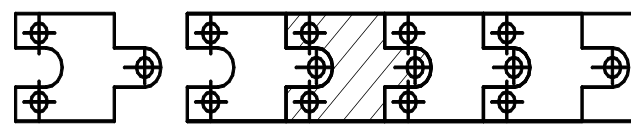

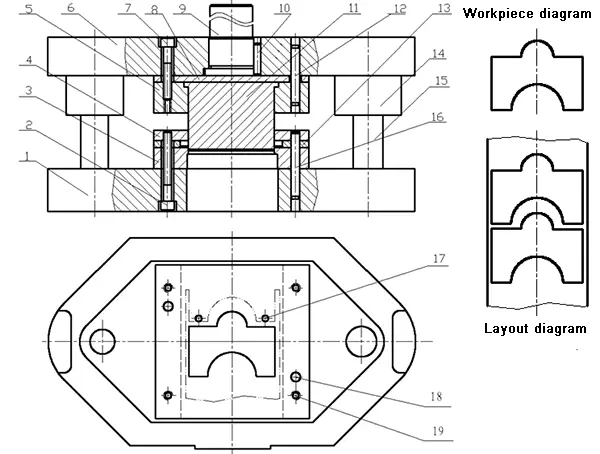

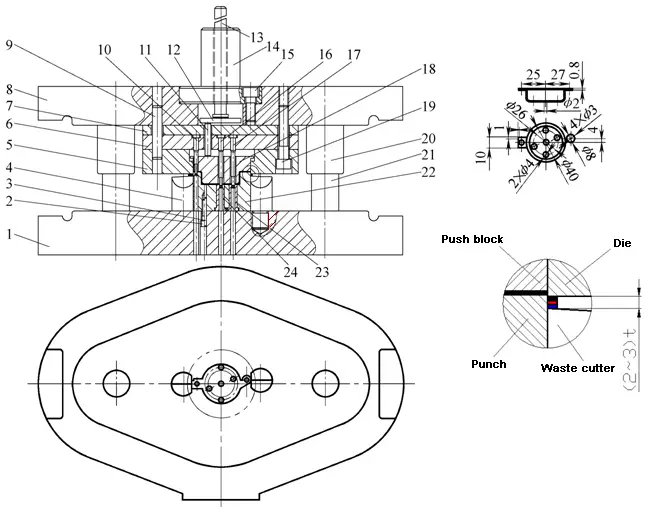

Kompozit delme kalıbı

Sadece bir istasyon vardır ve presin bir vuruşunda iki veya daha fazla delme işlemi aynı anda tamamlanır.

Aşamalı delme kalıbı

Presin bir strokunda, birden fazla delme işlemi için kalıplar, besleme yönünde sürekli olarak düzenlenmiş çok sayıda istasyonda aynı anda tamamlanır.

Üç tip kalıbın karşılaştırılması

| Kalıp tipi | Tek işlemli kalıp | Bileşik mod | Progresif kalıp |

| İstasyon sayısı | 1 | 1 | 2 veya daha fazla tip |

| Tamamlanan operasyon sayısı | 1 tip | 2 veya daha fazla tip | 2 veya daha fazla tip |

| Uygun boş boyut | Büyük ve orta boy | Büyük, orta ve küçük | Orta ve küçük |

| Malzeme gereksinimleri | Şerit genişliği katı değildir ve hurda kullanılabilir. | Şerit genişliği katı değildir ve hurda kullanılabilir. | Şeritler veya şeritler için katı gereklilikler |

| Delme hassasiyeti | Düşük | Yüksek | İkisi arasında |

| Üretkenlik | Düşük | Yüksek | Çok yüksek |

| Mekanizasyon ve otomasyon olasılığı | Daha kolay | Zor, karmaşık iş parçası ve atık çıkarma | Kolay |

| Uygulama | Büyük hassas parçaların, büyük ve orta ölçekli parçaların orta ve küçük seri üretimi veya büyük parçaların seri üretimi için uygundur | Büyük, orta ve küçük parçaların seri üretimi için uygundur. karmaşık şekiller ve yüksek hassasiyet gereksinimleri | Karmaşık şekillere ve yüksek hassasiyet gereksinimlerine sahip küçük ve orta ölçekli parçaların seri üretimi için uygundur |

Süreç karmaşık mı ve nasıl seçilmeli?

Genel ilkeler şunlardır:

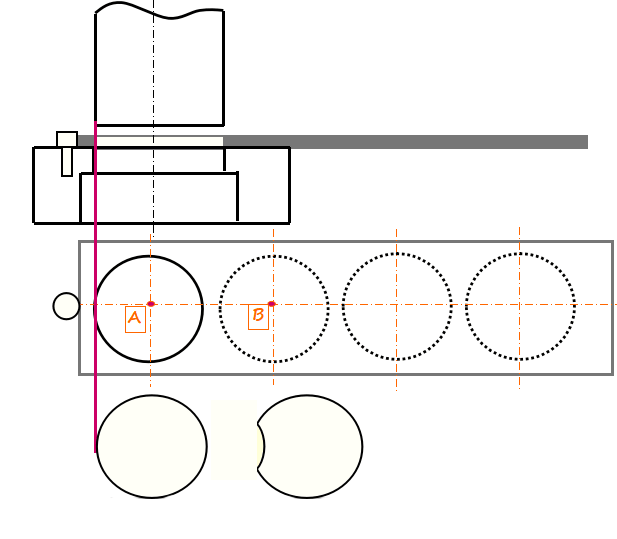

(1) Kademeli zımbalama için sipariş düzenlemesi

(2) Çok adımlı körleme parçalarının tek adımlı körlemesi için sıra düzenlemesi:

Aşamalı damgalama için sıra örneği

Damgalama şeması belirleme yöntemlerine örnekler

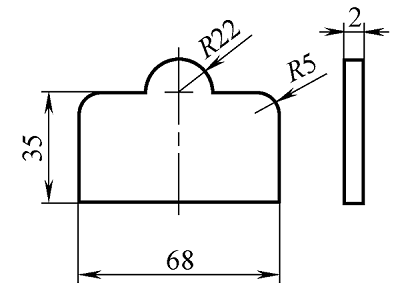

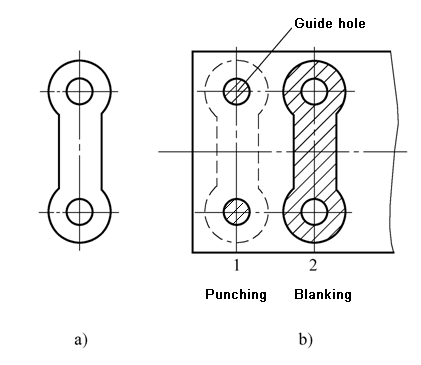

Örnek 3-4 Yıllık üretimi 3 milyon adet olan resimli parçaların damgalanması için bir damgalama süreci planı geliştirilmesi gerekmektedir.

(1) Damgalama teknolojisinin analizi

1) Körleme yapısı simetriktir, oluklar, konsollar, keskin köşeler vb. yoktur, bu da körleme işlemi gereksinimlerini karşılar.

2) Tablo 3-11 ve Tablo 3-12'den görülebileceği gibi, iç deliğin ve dış boyutların doğruluğu ve delik merkez mesafesinin doğruluğu, sıradan delme ile delinebilen genel doğruluk gereksinimlerine aittir.

3) Şekil 3-42 ve Tablo 3-9'dan görülebileceği gibi, delinmiş deliklerin boyutu, kenar mesafesi ve delik aralığı boyutu minimum gereksinimleri karşılar ve kompozit delme kullanılabilir.

4) Q235 yaygın olarak kullanılan bir damgalama malzemesidir ve iyi damgalama işlenebilirliğine sahiptir.

Özetle, körleme parçası iyi bir zımbalama işlenebilirliğine sahiptir ve zımbalama için uygundur.

(2) Damgalama işlem planını belirleyin

Bu parça iki temel körleme prosedürü gerektirmektedir: körleme ve delme. Yukarıdaki süreç analizine göre, aşağıdaki üç süreç çözümü listelenebilir:

(3) Analiz ve karşılaştırma

İlk çözüm basit bir kalıp yapısına sahiptir, ancak iki işlem ve iki çift kalıp gerektirir, bu da düşük üretkenliğe sahiptir ve seri üretim için verimlilik gereksinimlerini karşılamak zordur.

İkinci çözüm sadece bir çift kalıp gerektirir. Körleme parçasının şekil ve konum doğruluğu ve boyutsal doğruluğu kolayca garanti edilebilir. Verimlilik ilk çözümden daha yüksektir, ancak kalıp yapısı ilk çözümden daha karmaşıktır ve işlem zahmetlidir.

Üçüncü seçenek ayrıca, kullanımı rahat ve güvenli olan ve en yüksek üretkenliğe sahip olan bir çift kalıp gerektirir. Kalıp yapısı birinci seçeneğe göre daha karmaşıktır. Delinmiş parçaların hassasiyeti birinci ve ikinci seçenek arasındadır. Ancak, ürünün kendisinin doğruluğu yüksek olmadığından, ürünün doğruluk gereksinimlerini karşılayabilir.

Yukarıdaki üç şemanın analizi ve karşılaştırılması sonucunda, üçüncü şemanın benimsenmesi daha iyi olacaktır. damgalama üreti̇mi̇ Bu bölümün.

| Hayır. | Sınıflandırma temeli | İsim |

| 1 | Damgalama işlemi özellikleri | Körleme kalıbı, bükme kalıbıderin çekme kalıbı, şekillendirme kalıbı vb. |

| 2 | Farklı süreç kombinasyonları | Tek işlemli kalıp (basit kalıp), bileşik kalıp, progresif kalıp (sürekli kalıp, atlama kalıbı) |

| 3 | Farklı oryantasyon yöntemleri | Kılavuz kalıp, kılavuz plaka kalıbı, kılavuz kolon kalıbı vb. yoktur. |

| 4 | Farklı deşarj yöntemleri | Sert boşaltma kalıbı, elastik boşaltma kalıbı |

| 5 | Mesafeyi kontrol etmenin farklı yolları | Durdurucu pim tipi, yan bıçak tipi, kılavuz pim tipi, vb. |

| 6 | Kalıp çalışma parçaları için malzemeler farklıdır. | Karbür kalıp, çinko bazlı alaşım kalıp, kauçuk kalıp vb. |

| 7 | … | … |

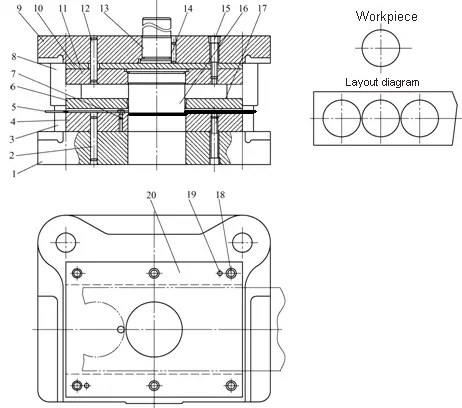

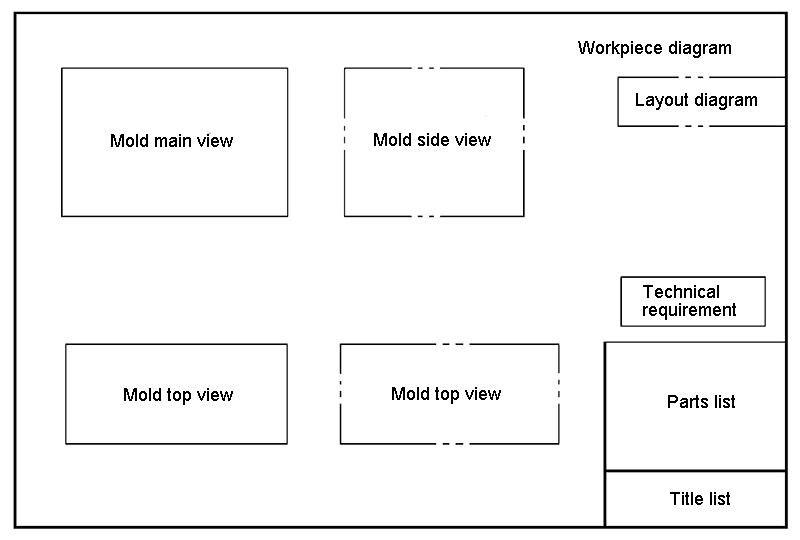

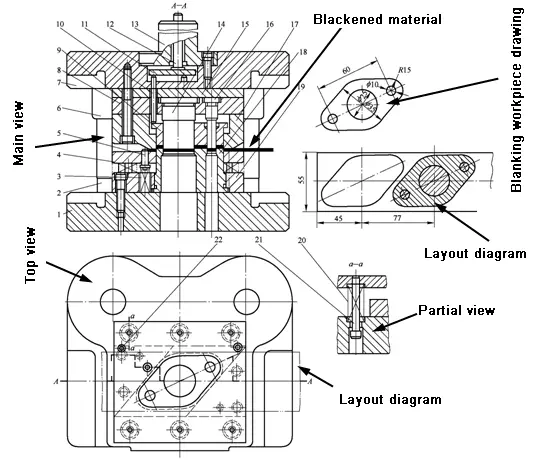

Kalıp yapı şeması görüntüleme yöntemi

Görüntüleme yöntemi ve adımları:

-Kalıp adları için başlık çubuğuna bakın

-İş parçasına bakın

-Yerleşim şemasına bakın, besleme yönünü anlayın ve ardından konumlandırma parçasının yaklaşık konumunu öğrenin

-Ana görünüme bakın

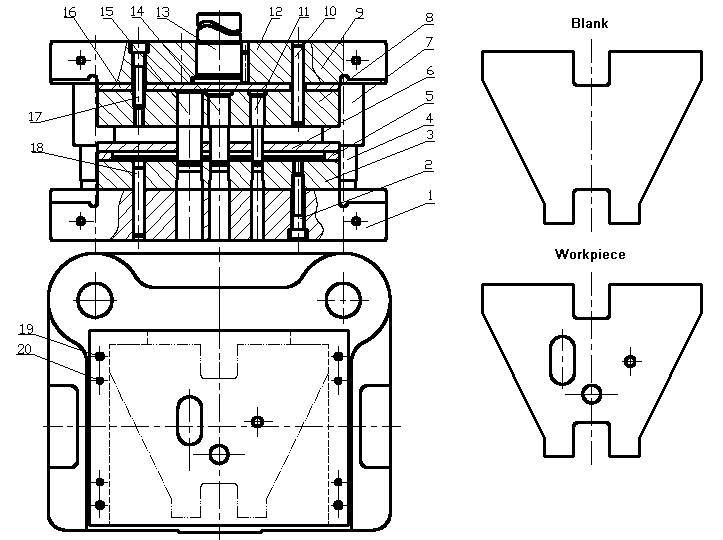

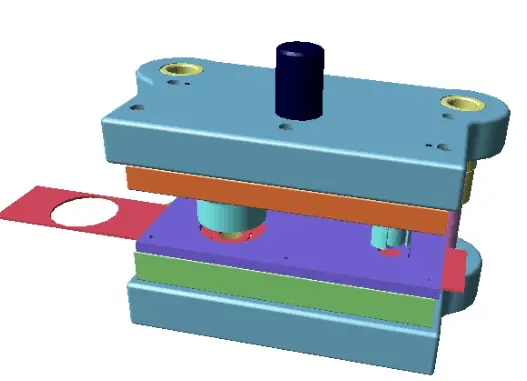

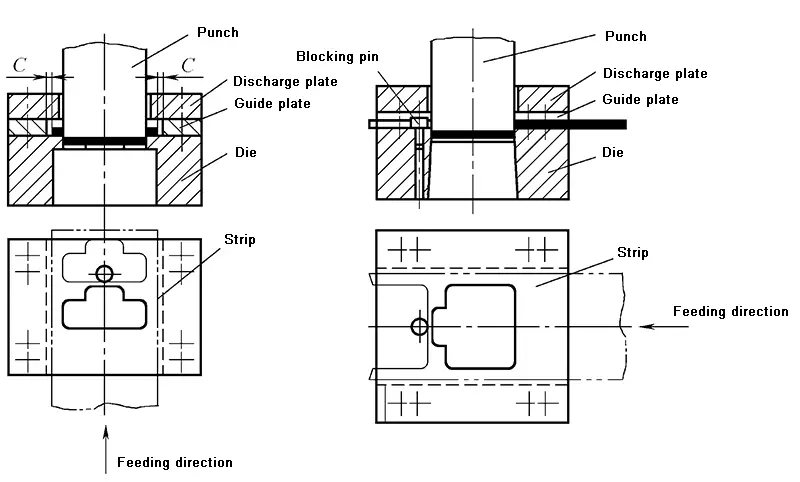

Tek işlem kalıbı aynı zamanda basit kalıp olarak da adlandırılır ve presin bir vuruşunda yalnızca bir damgalama işlemini tamamlayan bir kalıbı ifade eder.

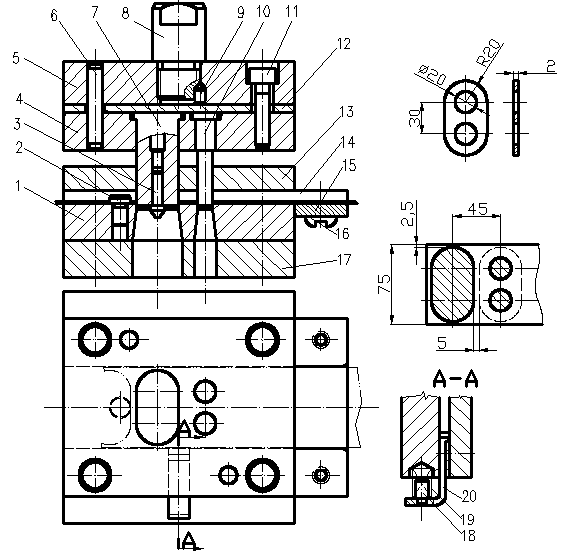

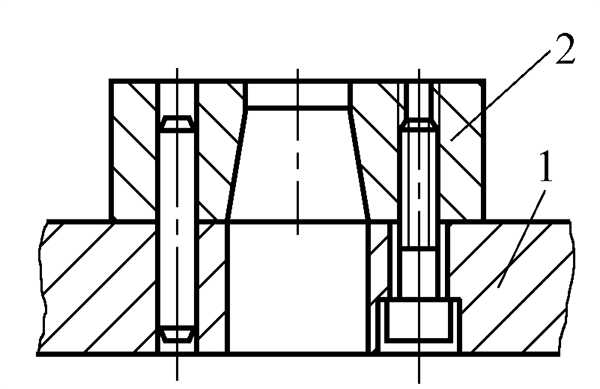

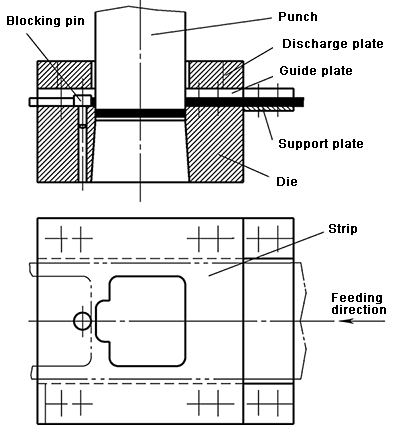

Sert boşaltma tertibatlı körleme kalıbı

Elastik deşarj cihazlı körleme kalıbı

Elastik boşaltma ve çıkarma cihazlı tek işlemli körleme kalıbı

Ayrılma gerçekleşir

Piercing kalıbı

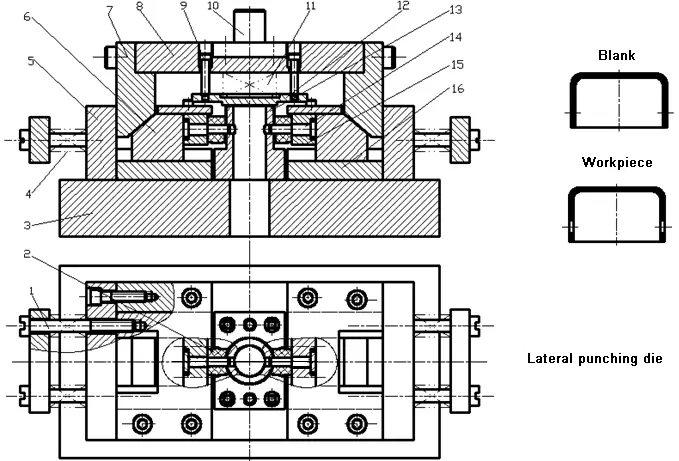

Eğik kama tipi yatay yan delme kalıbı

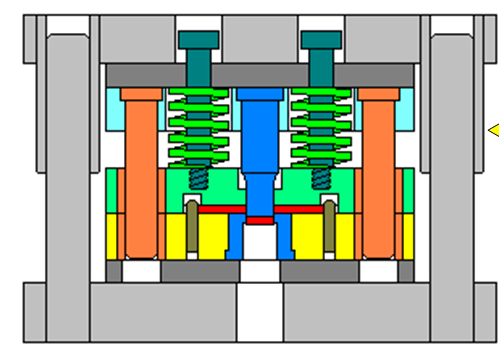

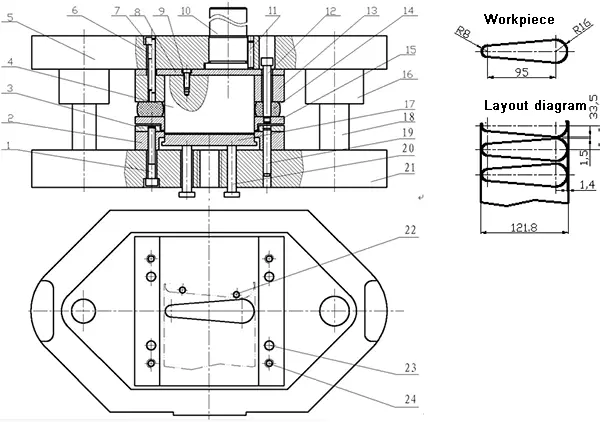

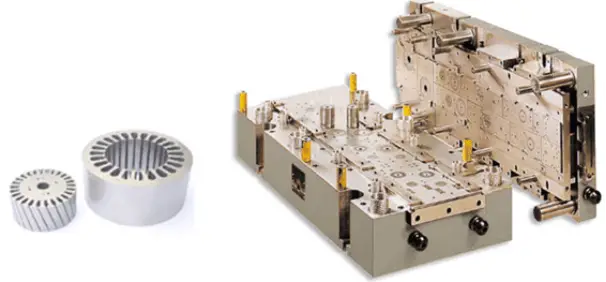

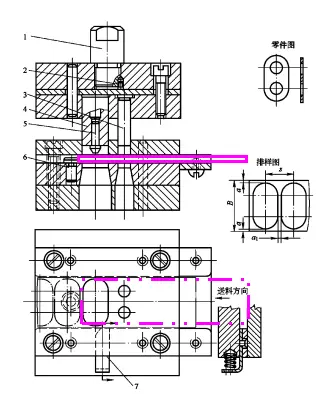

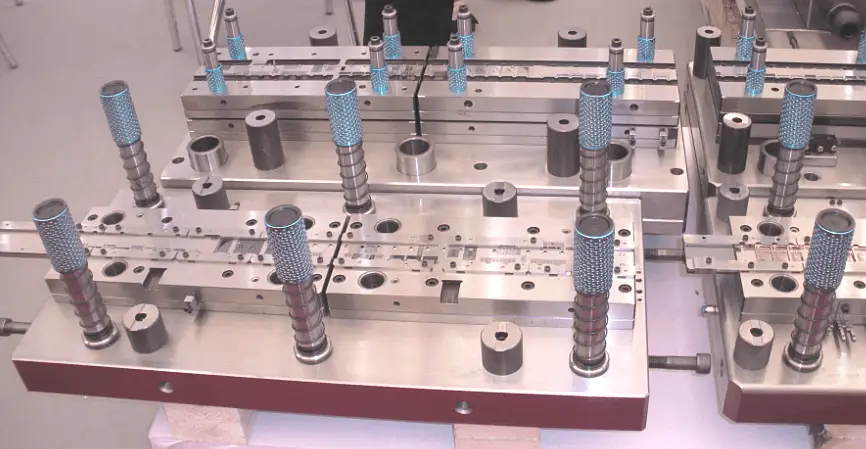

2. Progresif kalıbın tipik yapısı

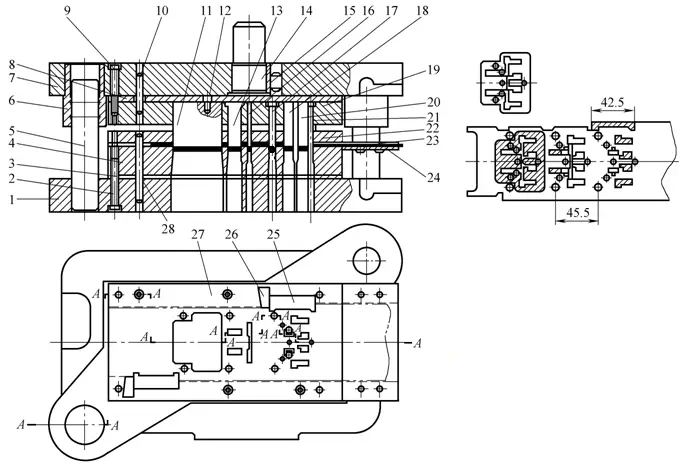

Sürekli kalıp veya atlama kalıbı olarak da bilinen aşamalı kalıp, presin tek bir vuruşunda besleme yönünde birden fazla istasyonda birden fazla damgalama işlemini aynı anda tamamlayan bir kalıbı ifade eder.

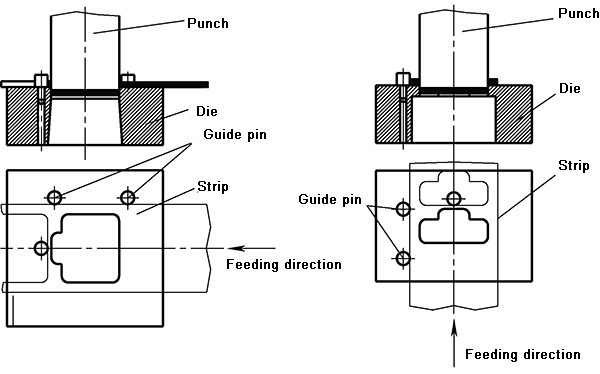

Delme ve körleme progresif kalıbı

Delme ve körleme kılavuz pimler kullanılarak sabit mesafeli aşamalı kalıp

Çift taraflı bıçak mesafesine sahip delme ve körleme aşamalı kalıbı

Yan kenarlı ve kılavuz pim bağlantı mesafeli aşamalı körleme kalıbı

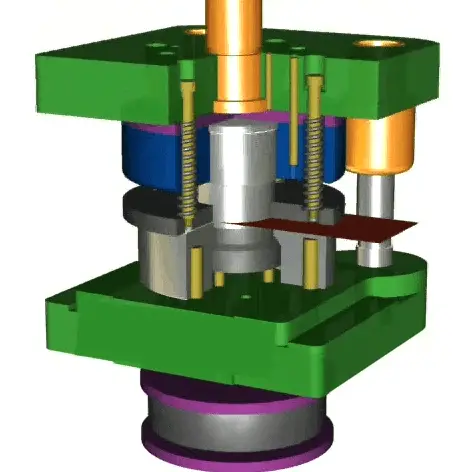

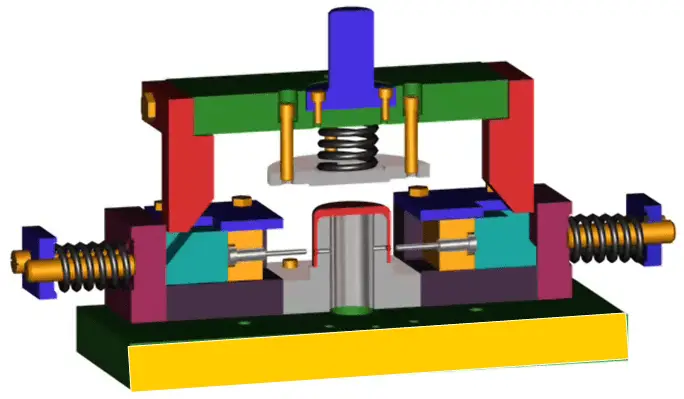

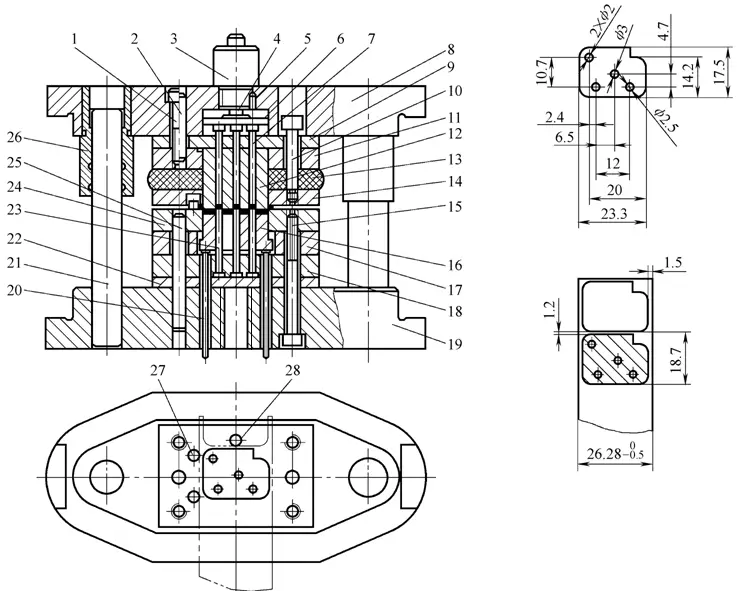

3. Bileşik kalıbın tipik yapısı

Bileşik kalıp, yalnızca bir istasyonu olan ve presin tek bir vuruşunda aynı anda iki veya daha fazla damgalama işlemini tamamlayan bir kalıptır.

Şekillendirme ve flip-chip bileşik kalıplarının karşılaştırılması

| Kalıp tipi / Özellikler | Bileşik kalıp oluşturma | Flip-chip bileşik kalıp |

| Körleme kalıbı konumu | Alt kalıp | Üst kalıp |

| İş parçası düzlüğü | Presleme malzemesinin etkisiyle, iş parçasının düzlüğü iyidir | Zayıf |

| Delinebilir iş parçasının delik marjı | Daha küçük | Daha büyük |

| Kullanımı kolay ve güvenli | Uygunsuz zımba malzemesi | Daha kullanışlı |

| Uygulama aralığı | Daha yumuşak, daha ince ve daha yüksek düzlükteki malzemelerle parçaların delinmesi | Geniş uygulama yelpazesi |

Bileşik kalıp oluşturma

Flip-chip bileşik kalıp

Kesme ve delme bileşik kalıbı

Rijit-elastik itici cihazlı ters çevrilmiş kompozit kalıp

Tek işlemli kalıplar için, önden monteli yapıdaki kalıpların rahatlığı nedeniyle, önden monteli yapı tercih edilir;

Kompozit kalıplar için, flip-chip kompozit kalıpların rahatlığı ve güvenliği nedeniyle, gerçek üretimde flip-chip yapılara öncelik verilir. Delinmiş sac ince olduğunda, delik aralığı biraz daha küçük olduğunda ve iş parçasının düzlüğü gerektiğinde, öne monte edilmiş yapının kompozit kalıbı seçilmelidir.

Küçük ve orta ölçekli parçaların seri üretiminde, işçilikten tasarruf etmek ve üretim verimliliğini artırmak için otomatik beslemeli aşamalı kalıp yaygın olarak kullanılmaktadır.

Yapısal parçaları işleyin:

Yardımcı yapı parçaları:

İşlevi, malzemeleri ayırmak ve gerekli şekil ve boyutta işlenmemiş parça elde etmektir

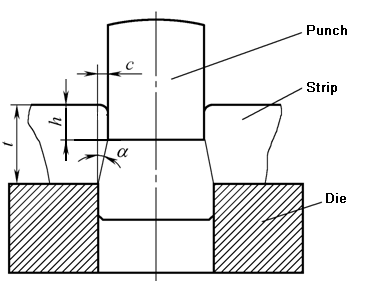

Körleme kalıbı boşluğu, körleme kalıbındaki zımba kenarının yan duvarı ile kalıp arasındaki mesafeyi ifade eder. Tek taraflı bir boşluğu ifade eden c sembolü ile gösterilir. (GB / T16743-2010)

(1) Boşluğun körleme işlemi üzerindeki etkisi

1) Boşluk C'nin parçanın kalitesi üzerindeki etkisi. Boşluk değeri uygun şekilde azaltılabilir, bu da kesme parçasının kesit kalitesini etkili bir şekilde artırabilir.

2) C boşluğunun delme işlemi kuvveti üzerindeki etkisi

C arttıkça, delme kuvveti F belirli bir ölçüde azalır.

C arttıkça, FX, FTve FE azalırsa, toplam delme basıncı azalır.

Tersine, Z azaltıldığında, her bir kesme işlemi kuvveti artacak ve toplam delme basıncı artacaktır.

3) C boşluğunun kalıp ömrü üzerindeki etkisi

Kalıp arızası biçimleri: aşınma, kalıp kenarı çatlaması, ufalanma, deformasyon, vb.

C boşluğu esas olarak kalıbın aşınmasını ve kenar çatlağını etkiler.

C artırıldığında, kesme işlemi kuvveti azaldığı için kalıp aşınması azalır ve kalıp kenarı çatlakları azalır, böylece ömür artar. Aksine, ömür kısalır.

Analiz sonuçları:

(2) Makul boşluk değerinin belirlenmesi

1) Makul boşluk değerinin teorik olarak hesaplanması

Temel: Üst ve alt kesme kenarlarındaki çatlaklar üst üste gelir ve kalıp boşluğu makul düzeydedir

Tablo 3-19 Boş açıklık sınıflandırması metal sac

| Proje adı | Kategori ve boşluk değerleri | |||||

| Sınıf i | Sınıf ii | Sınıf iii | Sınıf iv | Sınıf v | ||

| Kayma düzlemi özelliği |  |  |  |  |  | |

| Tekme açısı R | (2-5)%t | (4-7)%t | (6-8)%t | (8-10)%t | (10-12)%t | |

| Parlak bant yüksekliği B | (50-70)%t | (35-55)%t | (25-40)%t | (15-25)%t | (10-20)%t | |

| Kırılma bölgesi yüksekliği F | (25-45)%t | (35-50)%t | (50-60)%t | (60-75)%t | (70-80)%t | |

| Çapak yüksekliği h | İnce | Orta | Ortalama | Yüksek | Daha yüksek | |

| Kırılma açısı a | – | 4°-7° | 7°-8° | 8°-11° | 14°-16° | |

| Düzlük f | İyi | Oldukça iyi | Ortalama | Zayıf | Daha da kötüsü | |

| Boyutsal doğruluk | Körleme parçası | Kalıp boyutuna çok yakın | Kalıp boyutuna yakın | Kalıp boyutundan biraz daha küçük | Kalıp boyutundan daha küçük | Kalıp boyutundan daha küçük |

| Delme parçası | Zımba boyutuna çok yakın | Zımba boyutuna yakın | Zımba boyutundan biraz daha büyük | Zımba boyutundan daha büyük | Zımba boyutundan daha büyük | |

| Yumruklama kuvveti | Daha büyük | Büyük | Ortalama | Küçük | Daha küçük | |

| Boşaltma kuvveti , İtme kuvveti | Büyük | Daha büyük | En küçük | Daha küçük | Küçük | |

| Ölüm hayatı | Düşük | Daha düşük | Daha yüksek | Yüksek | Daha yüksek | |

Tablo 3-20 Metal sacın karartma değeri (GB / T16743-2010)

| Malzemeler | Kesme dayanımı Mpa | İlk boşluk (tek taraflı boşluk)%t | ||||

| Sınıf i | Sınıf ii | Sınıf iii | Sınıf iv | Sınıf v | ||

| Yumuşak çelik 08F, 10F, 10, 20, Q235-A | ≥210-400 | 1.0-2.0 | 3.0-7.0 | 7.0-10.0 | 10.0-12.5 | 21.0 |

| Orta karbonlu çelik 45, paslanmaz çelik 1Cr18Ni9Ti, 4Cr13, genleşme alaşımı (Kovar) 4J29 | ≥420-560 | 1.0–2.0 | 3.5-8.0 | 8.0-11.0 | 11.0-15.0 | 23.0 |

| Yüksek karbonlu çelik T8A, T10A, 65Mn | ≥590-930 | 2.5-5.0 | 8.0-12.0 | 12.0-15.0 | 15.0-18.0 | 25.0 |

| Saf alüminyum 1060, 1050A, 1035, 1200, alüminyum alaşım (yumuşak) 3A21, pirinç (yumuşak) H62, saf bakır (yumuşak) T1, T2, T3 | ≥65-255 | 0.5-1.0 | 2.0-4.0 | 4.5-6.0 | 6.5-9.0 | 17.0 |

| Pirinç (sert) H62, kurşun pirinç HPb59-1, saf bakır (sert) T1, T2, T3 | ≥290-420 | 0.5-2.0 | 3.0–5.0 | 5.0-8.0 | 8.5-11.0 | 25.0 |

| Alüminyum alaşım (sert) ZA12, kalay fosfor bronz QSn4-2.5, alüminyum bronz QA17, berilyum bronz QBe2 | ≥225-550 | 0.5-1.0 | 3.5-6.0 | 7.0-10.0 | 11.0-13.5 | 20.0 |

| Magnezyum alaşımı MB1, MB8 | 120-180 | 0.5-1.0 | 1.5-2.5 | 3.5-4.5 | 5.0-7.0 | 16.0 |

| Elektrikçi silikon çeliği | 190 | – | 2.5-5.0 | 5.0-9.0 | – | – |

(3) Körleme boşluğu seçim yöntemi

Metal sac kesme boşluklarını seçerken, kesme parçalarının teknik gereksinimlerine, kullanım özelliklerine ve özel üretim koşullarına vb. göre, önce Tablo 3-19'a göre benimsenecek boşluk türünü belirleyin ve ardından Tablo 3-20'ye göre bu tür boşluk değerini uygun şekilde seçin.

Yeni kalıbın boşluğu, boşluk değerlerinin en küçüğü olmalıdır.

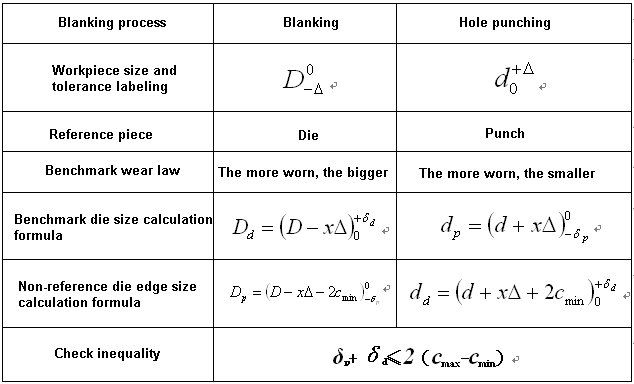

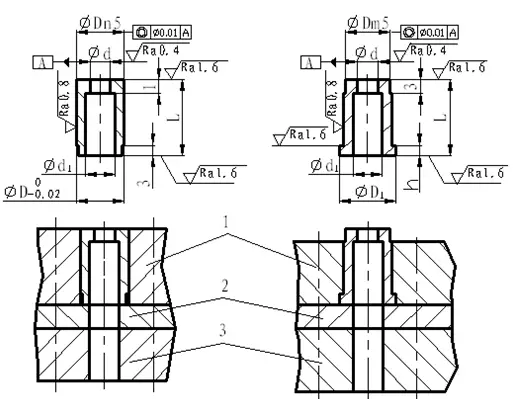

2. Zımba ve kalıp kesme kenarlarının boyutlarının ve toleranslarının belirlenmesi

(1) Zımba ve kalıpların kesme kenarı boyutunun hesaplama prensibi

(2) Kesme kenarı boyutunun hesaplama yöntemi

Kesme kenarı boyutunun hesaplama yöntemi kalıp işleme yöntemiyle ilgilidir. İki yaygın kalıp işleme yöntemi vardır:

İki kalıp işleme yönteminin karşılaştırılması

| Kalıp işleme yöntemi | Ayrı işleme yöntemi (değişim işleme yöntemi) | Kooperatif işleme |

| Tanım | Zımba ve kalıp, ilgili çizimlerine göre sırasıyla nihai boyuta işlenir. | Önce referans kalıp işlenir ve referans olmayan kalıbın kenar boyutu, minimum makul boşluğa uygun olarak önceden kesilmiş referans kalıp kenarının gerçek boyutuna göre yapılandırılır. |

| Avantajlar | (1) Zımba ve kalıp paralel olarak üretilebilir, bu da kalıbın üretim döngüsünü kısaltır; (2) Kalıp parçaları değiştirilebilir | (1) Kalıp boşluğu, kalıp işlemenin zorluğunu azaltan hazırlık ile garanti edilir; (2) Çizim iş yükünü azaltmak için yalnızca ayrıntılı bir referans model parça çizimi yapmak gerekir. |

| Dezavantajlar | (1) Zımba ve kalıbın ayrı ayrı bir parça çiziminin yapılması gerekir; (2) Kalıp boşluğu, kalıbın işleme zorluğunu artıran kalıp işlemenin hassasiyeti ile sağlanır. | Referans olmayan kalıp, referans kalıp üretildikten sonra üretilmelidir ve kalıp üretim döngüsü uzundur. |

| Uygulama | Kalıp imalat teknolojisinin gelişmesiyle birlikte, fiili üretimdeki kalıpların çoğu ayrı işleme yöntemleriyle üretilmekte ve işleme yöntemlerinin uygulanması giderek daha az hale gelmektedir. . | |

1) Erkek ve dişi kalıpların ayrı ayrı işlenmesi

Aşınma katsayısı x değeri

| Malzeme kalınlığı t/mm | Dairesel olmayan iş parçası x değeri | Dairesel iş parçası x değeri | ||||

| 1 | 0.75 | 0.5 | 0.75 | 0.5 | ||

| İş parçası toleransı Δ/mm | ||||||

| 1 | <0.16 | 0.17~0.35 | ≥0.36 | <0.16 | ≥0.16 | |

| 1~2 | <0.20 | 0.21~0.41 | ≥0.42 | <0.20 | ≥0.20 | |

| 2~4 | <0.24 | 0.25~0.49 | ≥0.50 | <0.24 | ≥0.24 | |

| >4 | <0.30 | 0.31~0.59 | ≥0.60 | <0.30 | ≥0.30 | |

Kesici kenar boyutu hesaplama örneği

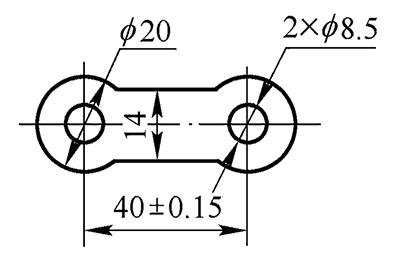

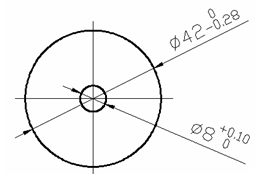

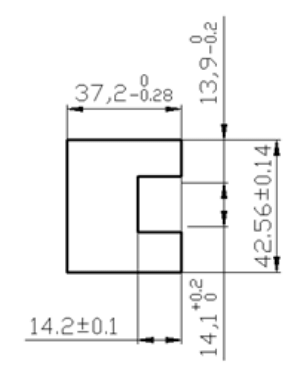

Örnek 3-7 Şekil 3-73'te gösterilen parça delinmiştir. Malzeme Q235'tir ve malzeme kalınlığı t = 2 mm'dir. Zımbalama ve kalıp kesme kenar boyutlarını ve toleranslarını hesaplayın.

Çözüm: Şekil 3-73'te gösterildiği gibi, bu parça kesme ve delme olmak üzere iki kesme işlemi gerektirir. Kalıp kenarı boyutu ve toleransı aşağıda hesaplanmıştır.

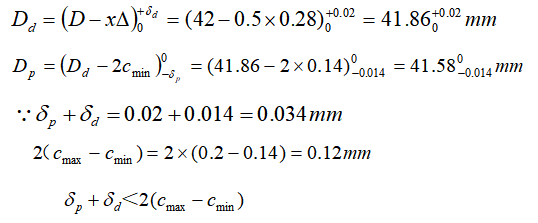

1) Körleme

İçbükey kalıba göre, düzenli şekil nedeniyle kalıp ayrı olarak işlenir.

Tablo 3-19 ve Tablo 3-20 kontrol edildiğinde c = (7% ~ 10%) t elde edilir, yani:

cmin =7%t=0,07×2=0,14mm;

cmax=10%t=0.10×2=0.2mm;

Aşınma katsayısını elde etmek için tablo 3-24'e bakın: x = 0,5;

Tablo 3-25'e bakılarak elde edilen dışbükey ve içbükey kalıpların imalat sapmaları şunlardır: δp = 0,014 mm, δd = 0,02 mm;

Formülden hesaplanmıştır:

Bu nedenle kalıbın doğruluğu uygundur.

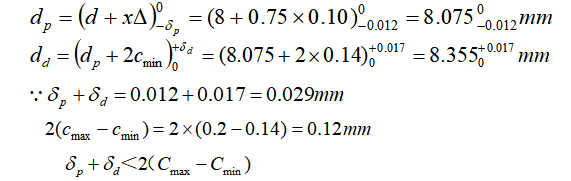

2) Piercing

Zımba referans olarak alındığında, delik şekli basit olduğundan, kalıbı işlemek için ayrı imalat yöntemi kullanılır.

Tablo 3-24'e bakın: χ=0,75

Elde etmek için tablo 3-25'i kontrol edin: δp = 0,012 mm, δd = 0,017 mm

Tablo 3-23'teki formülden hesaplanmıştır:

Bu nedenle kalıbın doğruluğu uygundur.

2) Erkek ve kadın kalıplarının işlenmesini koordine etmek

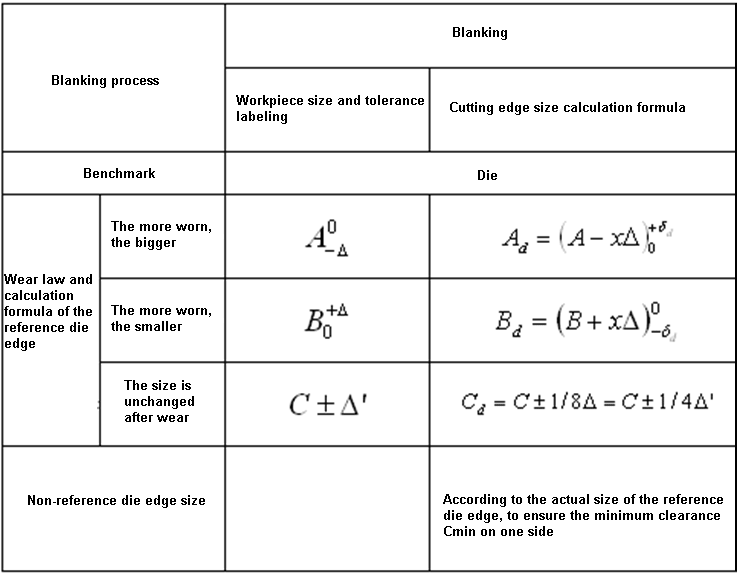

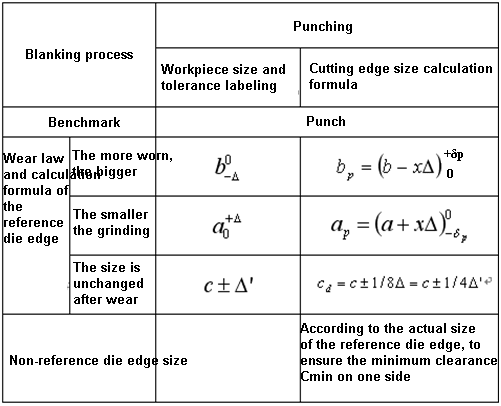

Kooperatif işleme sırasında körleme kalıbı kenar boyutunun hesaplama formülü

Kooperatif işleme sırasında delme kalıbı kenar boyutunun hesaplama formülü

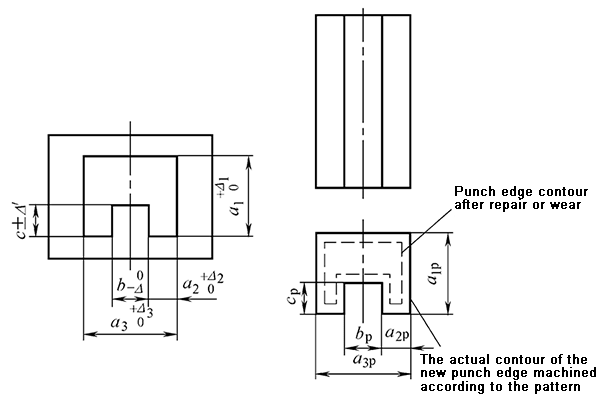

İşleme yöntemi kullanılırken dışbükey ve içbükey parçaların örnek çizimi

Kesme kenarının boyut toleransına dikkat edin

3. Çalışma parçalarının yapısal tasarımı ve standartların seçimi

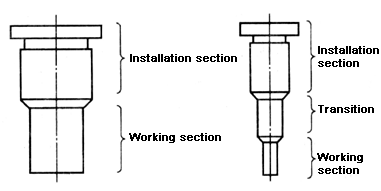

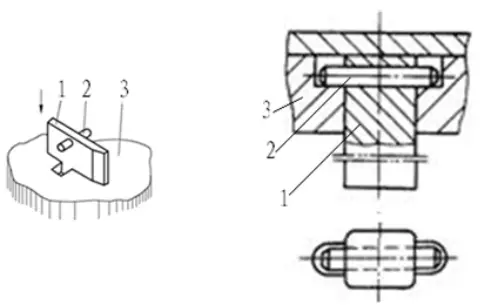

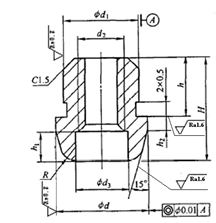

(1) Dışbükey kalıbın yapısal formu ve sabitleme yöntemi

Zımba tasarlarken çözülmesi gereken sorunlar

Kesit şekline göre, dairesel kesitli zımbalar ve düzensiz kesitli zımbalar vardır.

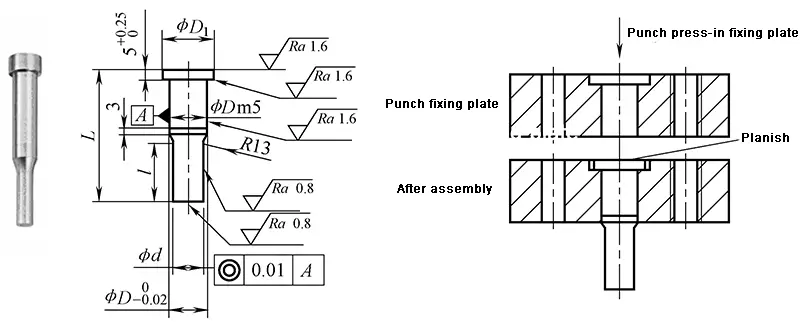

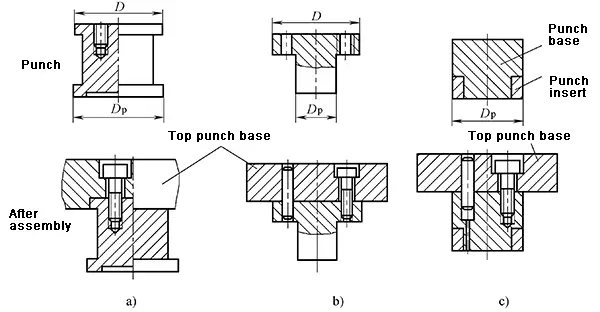

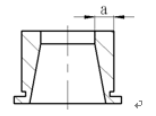

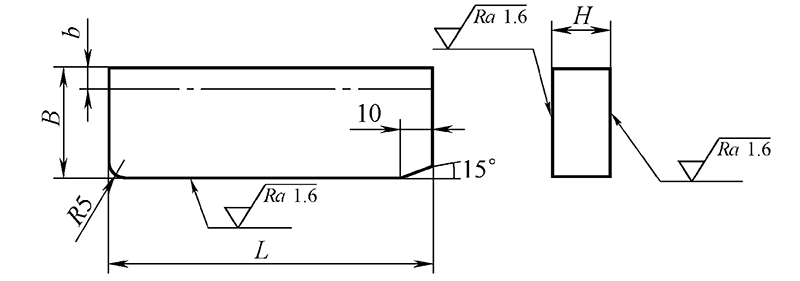

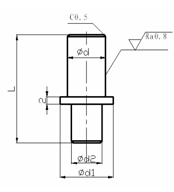

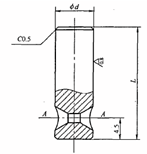

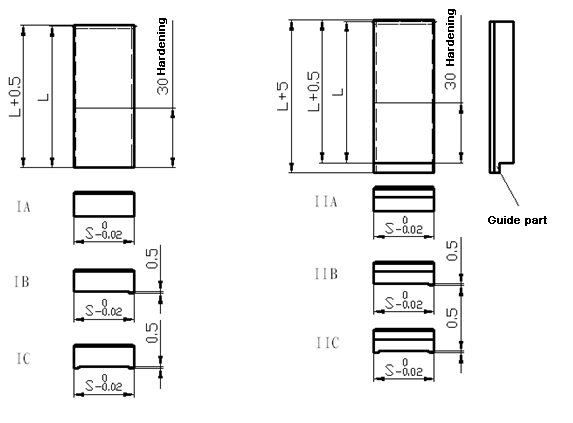

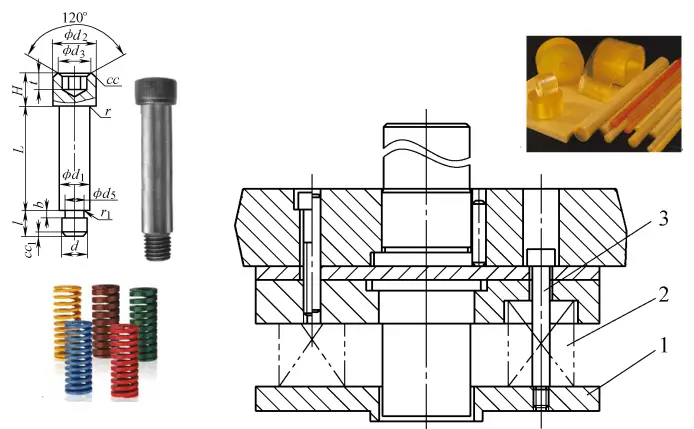

1) Standart yuvarlak dışbükey kalıbın yapısal formu ve sabitleme yöntemi (JB / T5825-2008 ~ JB / T5829-2008)

Önerilen malzemeler: Cr12MoV, Cr12, Cr6WV, CrWMn

Sertlik gereksinimleri: Cr12MoV, Cr12, Cr6WV kesme kenarı 58 ~ 62HRC, kafa sabit parçası 40 ~ 50HRC; CrWMn kesme kenarı 56 ~ 60HRC, kafa sabit parçası 40 ~ 50HRC

Silindirik başlı büzülme çubuğu dairesel dışbükey kalıbın yapısı ve sabitleme yöntemi

Silindirik başlı shrink çubuk dairesel zımbanın standart boyutları ve işaretleme örnekleri (JB/T5826-2008)

İşaretleme örneği: D = 5mm, d = 2mm, L = 56mm silindirik büzüşmeli pim dairesel zımba kalıp işaretlemesi: silindirik büzüşmeli pim dairesel zımba 5×2×56 JB / T5826-2008

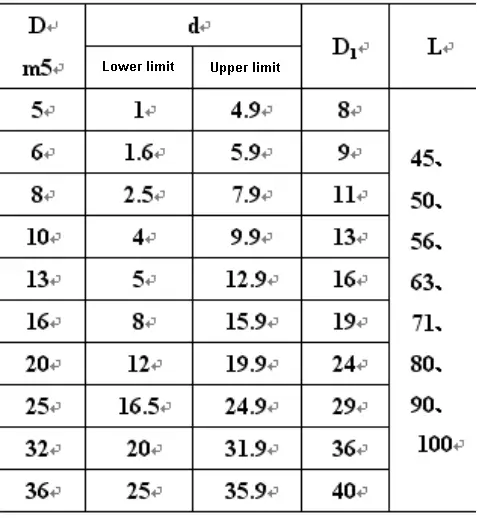

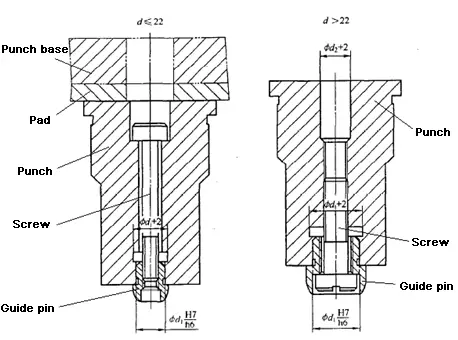

Büyük ve orta dairesel dışbükey kalıpların yapısal formu ve sabitleme yöntemi

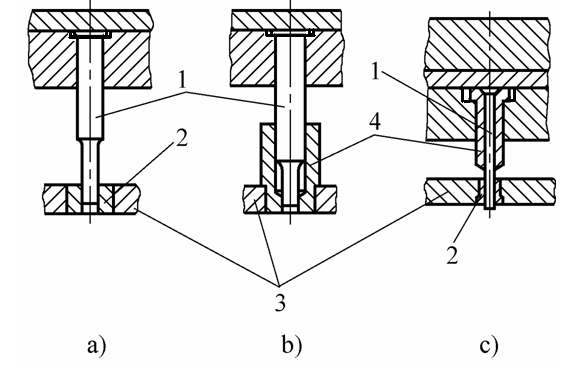

Delici zımbanın yapısı ve sabitleme yöntemi

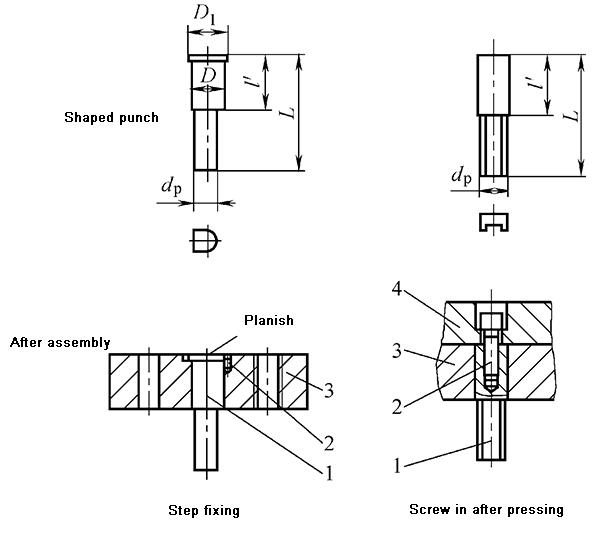

2) Özel şekilli dışbükey kalıbın yapısal formu ve sabitleme yöntemi

Özel şekilli dışbükey kalıp, basamak yapısını ve sabitleme yöntemini benimser

Baskı plakalı sabit yan oluklu özel şekilli zımba

Profilli zımbanın enine pim ile sabitlenmesi

Profilli zımbanın bir asma platformu ile sabitlenmesi

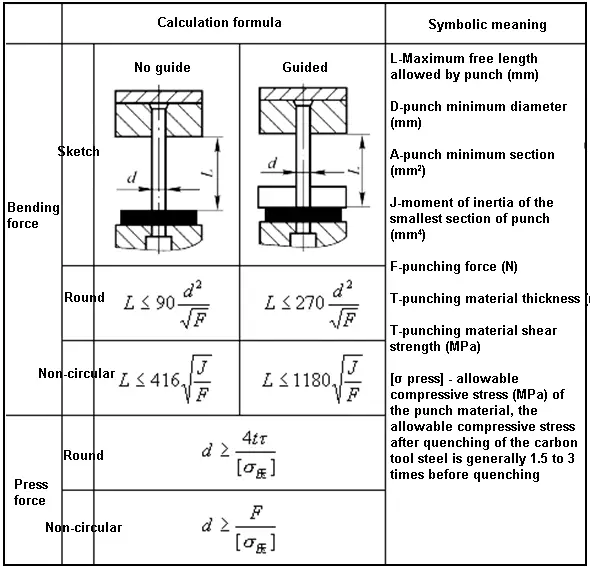

3)Kalıp yapısı ile ilgili zımba boyutunun belirlenmesi

(3) Zımbanın mukavemet kontrolü

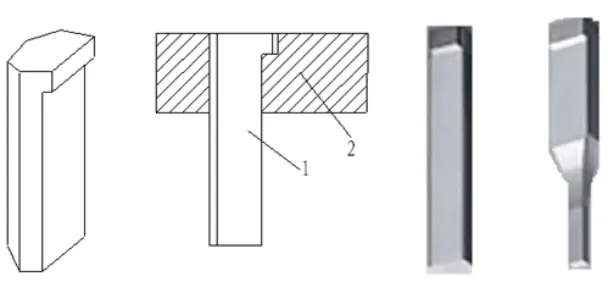

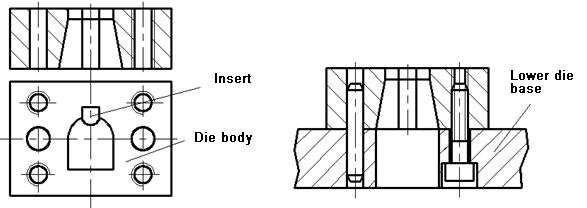

(2) Kalıp yapısı tasarımı ve standartların seçimi

1) Kalıbın yapısal formu ve sabitleme yöntemi

Sıradan damgalama kalıplarında yaygın olarak kullanılan entegre kalıp yapısı.

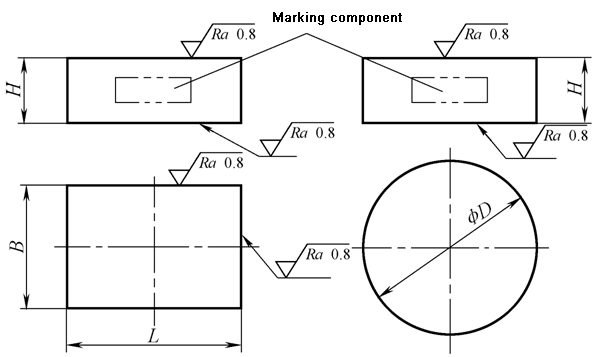

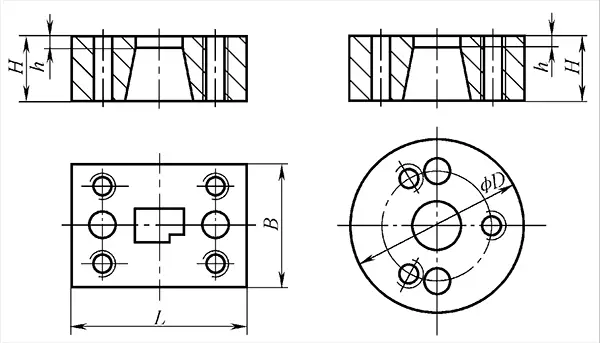

İki tip integral kalıp vardır: dikdörtgen ve yuvarlak.

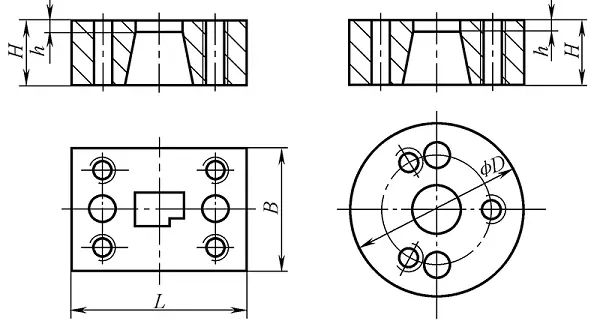

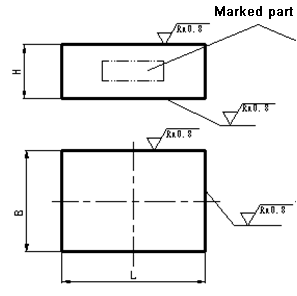

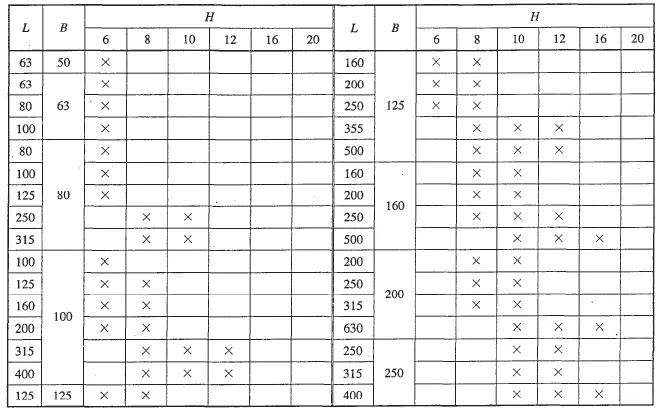

İşaretleme örneği: L = 125mm, B = 100mm, H = 20mm dikdörtgen içbükey kalıp işaretleme: dikdörtgen içbükey şablon 125×100×20 JB / T7643.1-2008

İntegral kalıp sabitleme yöntemi:

Önerilen malzemeler:

Sabitleme yöntemi - vidalar ve pimler doğrudan alt kalıp tabanına sabitlenir

Kombine kalıp yapısı ve sabitleme yöntemi

Önerilen malzemeler:

Blok kalıp

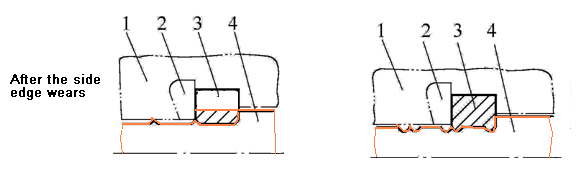

2) Kalıbın kesici kenar formu

3) Kalıp şeklinin ve boyutunun şekil tasarımı

Şekil: yuvarlak veya dikdörtgen

Kalıp Boyut Tasarımı - Ampirik Formül

Buradan elde edilen kalıp şeklinin hesaplanan boyutu şudur:

Körleme kalıbının tasarım adımları:

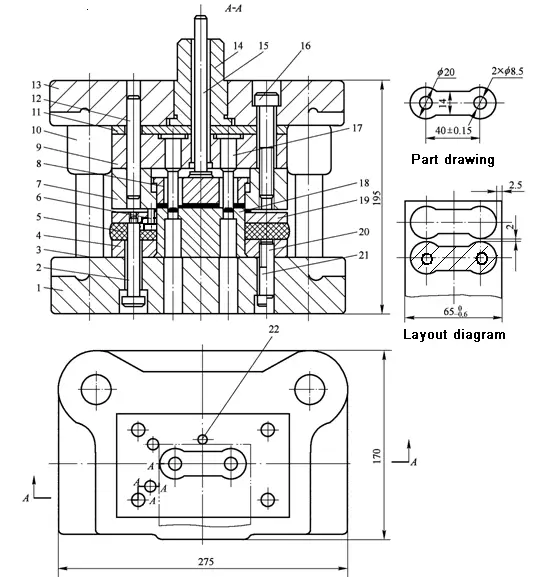

Kalıp Şekli Tasarımı Örneği

Örnek 3-9 Şekil 3-92'de gösterilen iş parçası için körleme kalıbının şeklini ve boyutlarını tasarlamaya çalışın.

Çözüm: Zımbanın şekli dikdörtgene yakın olduğu için kalıbın şekli de dikdörtgen şeklindedir.

İş parçasının maksimum dış boyutları b = 40 + 20 = 60 mm ve malzemenin kalınlığı 2 mm olduğuna göre, Tablo 3-29'u kontrol edin: K = 0.28, o zaman kalıbın boyutları aşağıdaki gibi hesaplanabilir:

H = Kb = 0,28×60 = 16,8 mm

c = (1.5 ~ 2) H = (1.5 ~ 2)×16.8 = 25.2mm ~ 33.6mm,

c = 30 mm olsun.

O zaman: L = 40 + 19,88 + 30×2 = 119,88 mm

B = 19,88 + 30×2 = 79,88 mm

Bu, kalıbın hesaplanan dış boyutlarıdır. Tablo 3-31'de hesaplanan boyutlara göre, gerçek kalıp boyutunun şöyle olması gerektiğini biliyoruz:

L × B × Y = 125mm × 80mm × 18mm

Dikdörtgen içbükey şablonun kısmi verileri

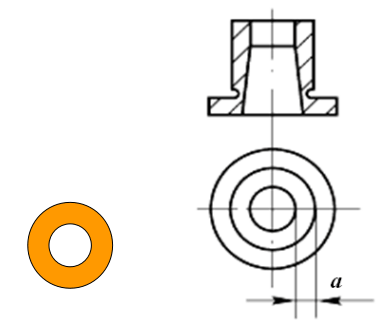

(3) Dışbükey ve içbükey kalıpların tasarımı

Dışbükey ve içbükey kalıp, kompozit kalıpta körleme kalıbı ve delme kalıbı işlevlerine sahip bir çalışma parçasıdır. İç ve dış kenarları kesme kenarlarıdır ve iç ve dış kenarlar arasındaki duvar kalınlığı kesme parçasının boyutuna bağlıdır.

Erkek ve dişi kalıbın minimum duvar kalınlığı

| Eskiz |  | |||||||||

| Kalınlık t/mm | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.75 |

| Min duvar kalınlığı a/mm | 1.4 | 1.6 | 1.8 | 2.0 | 2.3 | 2.5 | 2.7 | 3.2 | 3.8 | 4.0 |

| Kalınlık t/mm | 2.0 | 2.1 | 2.5 | 2.7 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 |

| Min duvar kalınlığı a/mm | 4.9 | 5.0 | 5.8 | 6.3 | 6.7 | 7.8 | 8.5 | 9.3 | 10.0 | 12.0 |

Rol: İşlenmemiş parçanın kalıp içindeki tam konumunu belirleme

Kalıba beslenen iki çeşit boşluk vardır:

Şerit kalıp boyunca "ilerletilir"

Bireysel boşluklar kalıbın belirlenen pozisyonuna "yerleştirilir"

Tek boş konumlandırma örneği

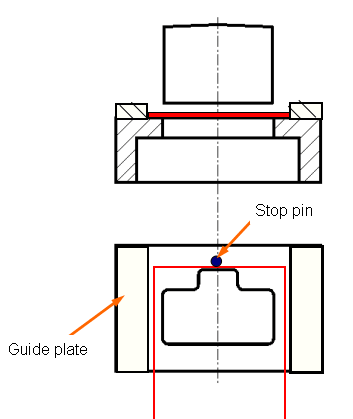

Görevi, şeridin kalıba doğru yönde beslenmesini sağlamaktır

Yaygın kurşun parçalar şunlardır:

(1) Kılavuz plaka

Rol, şeridin besleme yönünü kontrol etmektir

Genellikle iki parça, şeridin besleme yönünün iki tarafına dağıtılır ve vida pimleri ile doğrudan kalıba sabitlenir. İki şekli vardır:

Standart yapı kılavuz plakasının sabitleme yöntemi

Kılavuz plakanın ve içbükey şablonun boyutları aynıdır.

Standart dışı yapı kılavuz plakası

Kılavuz plaka ve boşaltma plakası entegre edilmiştir

Alıcı plakalı yapı

Kılavuz plaka içbükey şablondan daha uzundur

(2) Kılavuz pim

Genellikle en az iki tane gereklidir ve şeridin aynı tarafında yer alırlar. Standart yapı tavsiye edilir. Malzeme 45 çeliktir ve ısıl işlem sertliği 43 ~ 48HRC'dir.

(3) Yan basınç cihazı

Rol, şeridin kalıba beslendiği mesafeyi, yani mesafenin kontrolünü kontrol etmektir. Yaygın yapılar arasında malzeme engelleme pimleri, yan kenarlar, kılavuz pimler vb. yer alır.

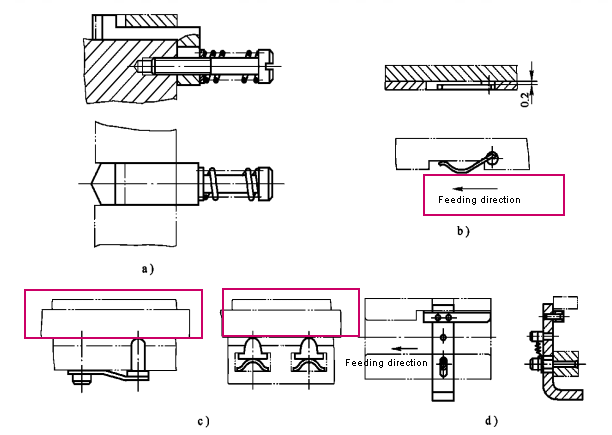

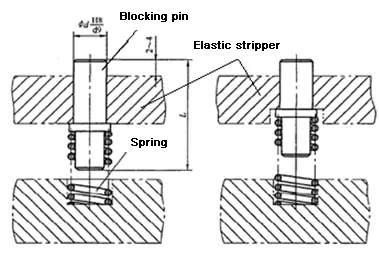

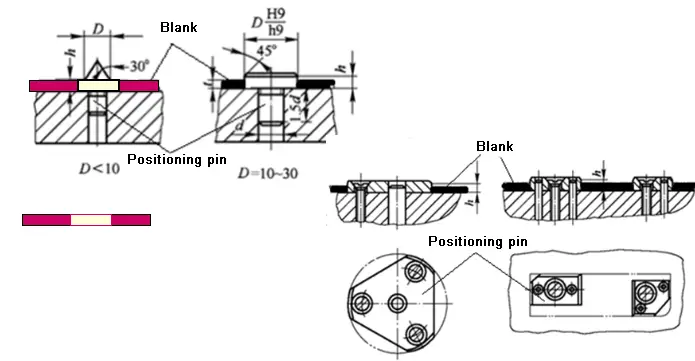

Engelleme pimi, sabit engelleme pimi ve hareketli engelleme pimi olarak ikiye ayrılır.

Sabit durdurucu pim, yuvarlak başlı durdurucu pim ve kanca şeklinde durdurucu pim içerir.

Hareketli durdurucu pim şunları içerir: ilk durdurucu pim, dönüş tipi durdurucu pim ve üst elastik durdurucu pim.

(1) Sabit durdurucu pim

İşlev, şeridin besleme mesafesini kontrol etmek, yani standart parçanın besleme mesafesini kontrol etmektir. Beslemenin önündeki kalıba doğrudan sabitlenir.

Seçim esası: Delikli sacın kalınlığı t, bkz. Tablo 3-34

Sabit durdurma piminin çalışma prensibi

Kanca durdurucu pim

(2)Aktif durdurucu pim

Hepsi standart yapıdadır, blok veya pim malzemesi için 45 çelik önerilir, ısıl işlem sertliği 43 ~ 48HRC'dir

Başlangıç malzemesi engelleme cihazı genellikle kılavuz plakaya monte edilir ve çoğunlukla aşamalı kalıbın ilk beslemesi için kullanılır.

Kurşun durdurucu cihaz

Elastik boşaltma plakasına monte edilir ve çoğunlukla çevirme tipi bileşik kalıpta kullanılır.

Üç form vardır:

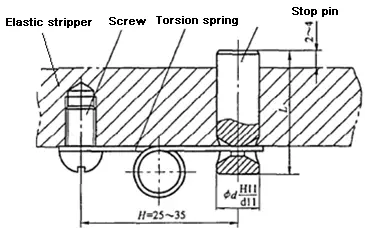

Yay yüklü malzeme engelleme cihazı

Kauçuk kubbe engelleme cihazı

Torsiyon yayı fırlatma malzemesi engelleme cihazı

Kayış besleme durdurucusu

Sert bir boşaltma plakasına monte edilir, çoğunlukla manuel besleme kalıplarında kullanılır

Kayış tipi engelleme cihazının çalışma prensibi

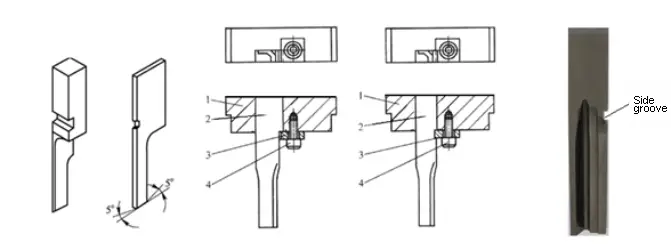

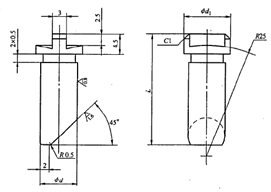

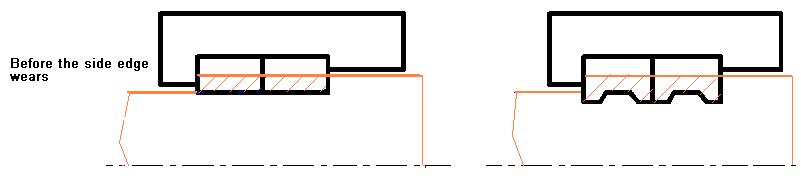

(3) Yan bıçak

İşlev, şeridin besleme mesafesini kontrol etmek, yani besleme mesafesini kontrol etmektir.

Yan kenar: Progresif kalıpta, şeridin besleme mesafesini sınırlamak için, belirli bir şekle sahip bir iş parçası şeridin yan tarafından delinir.

Yan bıçak standart parçalara sahiptir ve T10A önerilir. Isıl işlem sertliği 56 ~ 60HRC'dir.

Standart yan bıçak seçim yöntemi: Mesafeye göre, yan kenarın kenar uzunluğu = mesafe

Standart yan kenar

Künt yan kesimden sonra çapakların yeri

Özel yan bıçak

Standart olmayan parçalar zımbanın şekline göre belirlenir.

Yan kenar durdurucu

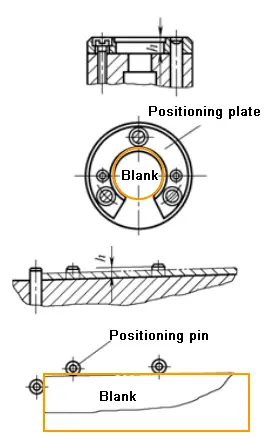

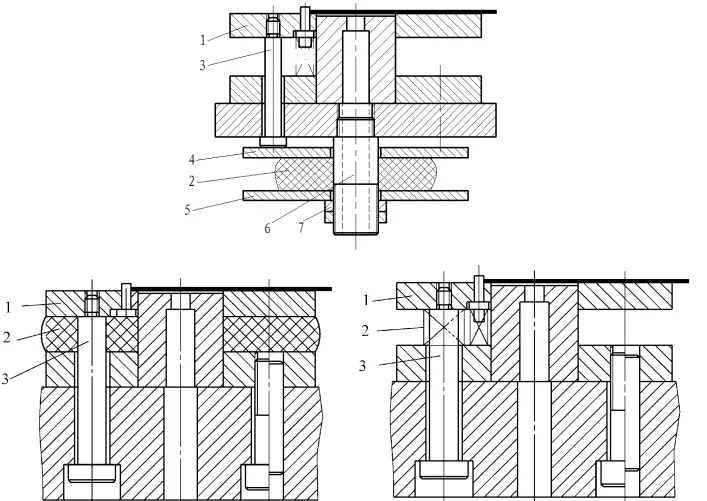

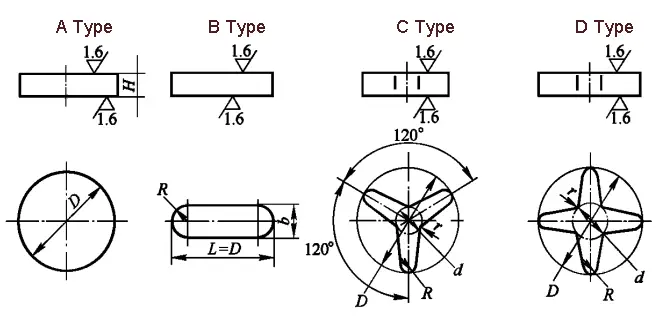

(4) Kılavuz pim

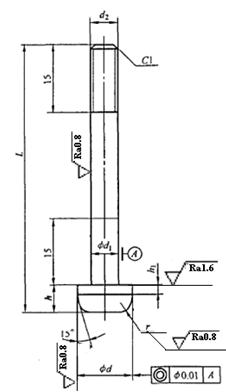

Esas olarak şeridin progresif kalıpta hassas konumlandırılması için kullanılır. Standart bir parçadır. Başlık ve çubuktan oluşur. Kılavuz pimin çubuğu sabitleme için kullanılır. Kılavuz pimin, önceden delinmiş delik çapı d'ye bağlı olarak 9Mn2V kullanılması önerilir.

Temel boyut:

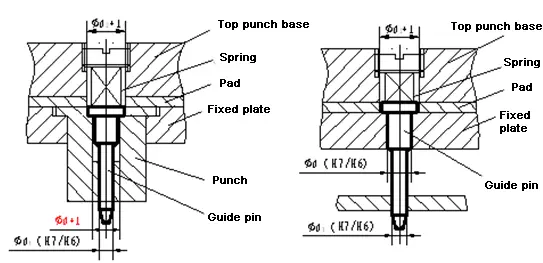

Standart A tipi kılavuz pimin yapısı ve sabitleme yöntemi

A tipi kılavuz pim

Standart B tipi kılavuz pimin yapısı ve sabitleme yöntemi

B tipi kılavuz pim

Standart C kılavuz piminin yapısı ve sabitleme yöntemi

C tipi kılavuz pim

Standart D-tipi kılavuz pimin yapısı ve sabitleme yöntemi

D tipi kılavuz pim

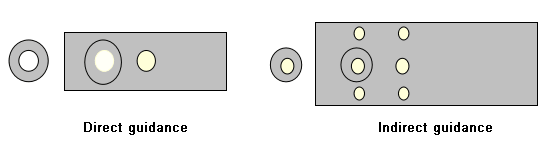

Pimleri yönlendirmek için iki yol:

Kılavuz pim doğrudan veya dolaylı olarak hizalanabilir.

Kılavuz pimler bağımsız olarak kullanılamaz! !!

Kılavuz pim genellikle bir engelleme pimi, bir yan kenar ve bir otomatik besleme cihazı ile birlikte kullanılır.

Blokaj pimi ile pozisyonel ilişki:

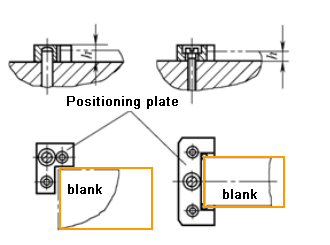

(3) konumlandırma plakası ve konumlandırma pimi

Boş şekil kullanarak konumlandırma

Boş iç şekil kullanarak konumlandırma

Görev, sacı tutmak ve parçaları ve hurdaları boşaltmak veya dışarı itmektir

Amaç, erkek veya dişi kalıbın dışında kalan parçaları veya artıkları çıkarmaktır.

Farklı boşaltım gücü kaynaklarına göre:

(1) Rijit (sabit) boşaltma cihazı

Vidalar ve pimlerle doğrudan kalıba sabitlenen bir plakadan (boşaltma plakası olarak adlandırılır) oluşur. Boşaltma kuvveti, plakanın boşluğu ile boşaltma plakası arasındaki sert darbeden kaynaklanır. Esas olarak büyük boşaltma kuvveti olan ve plaka düzlüğü gerektirmeyen kalın plaka boşaltma için uygundur.

Rijit boşaltma cihazının boşaltma prensibi

Boşaltma plakasının sert etkisinden kaynaklanan kuvvet ve malzeme boşaltma için kullanılır.

(Rijit) tahliye plakası tasarımı

| Sac Kalınlığı

t(mm) | Sıyırıcı genişliği B(mm) | |||||||||

| ≤50 | 50~80 | 80~125 | 125~200 | >200 | ||||||

| S | S' | S | S' | S | S' | S | S' | S | S' | |

| 0.8 | 6 | 8 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 |

| 0.8~1.5 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 | 14 | 18 |

| 1.5~3 | 8 | – | 10 | – | 12 | – | 14 | – | 16 | – |

| 3~4.5 | 10 | – | 12 | – | 14 | – | 16 | – | 18 | – |

| >4.5 | 12 | – | 14 | – | 16 | – | 18 | – | 20 | – |

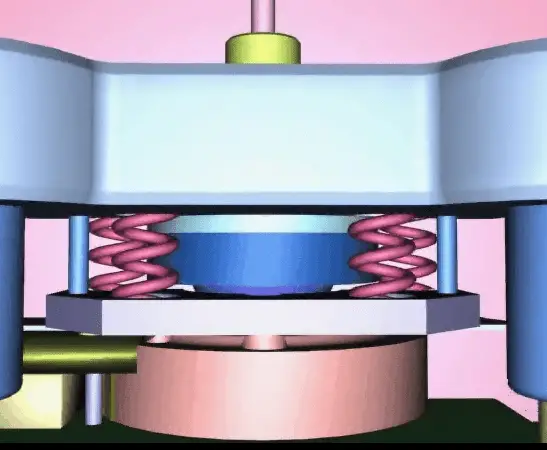

(2) Elastik deşarj cihazı

Bir boşaltma plakası, bir elastik eleman ve bir boşaltma vidasından oluşur. Genellikle üst kalıba monte edilir ve alt kalıba da monte edilebilir.

Boşaltma kuvveti, elastik elemanın sıkıştırılmasından kaynaklanır.

Bu tip boşaltma plakası genellikle ince malzemeler, küçük boşaltma kuvveti ve plaka düzlüğü gereksinimleri ile delme için kullanılır.

Elastik deşarj cihazının çalışma süreci

Elastik deşarj cihazının çeşitli yapısal formları

Boşaltma cihazı üst kalıba monte edilir

Alt kalıba monte edilmiş boşaltma cihazı

Tasarlanması gerekenler: boşaltma plakası, elastik eleman ve boşaltma vidası.

Genel olarak, boşaltma plakasının şekli ve boyutu kalıpla tutarlıdır. Çok fazla veya çok büyük elastik eleman varsa, elastik elemanın yerleştirilmesini kolaylaştırmak için boşaltma plakasının boyutunun artırılmasına izin verilir.

Boşaltma plakasının delik deseni, delme kalıbının şekli ile tutarlıdır. İkisi arasında belirli bir boşluk vardır. Boşaltma plakasının kalınlığı, delinmiş plakanın kalınlığına bağlıdır.

Boşaltma vidası standart bir parçadır (kalıba özel olan sabitleme vidasının aksine) ve doğrudan standarttan seçilebilir.

Yaygın olarak kullanılan elastik elemanlar, standart parçalar olan ve koşullara göre seçilebilen yaylar ve kauçuklardır.

Elastik deşarj cihazı-deşarj vidası bağlantısı

(3) Atık kesme bıçağı

Çekilen parçayı keserken, boşaltmak için bir hurda kesici kullanın.

Atık kesme bıçağı genellikle makinenin kenarına takılır kesme zımbasıve kesme kenarı, kesme kenarından yaklaşık 2 ila 3 daha kalındır. Körleme sırasında kalıp, atığı boşaltmak üzere kesmek için atığı kesme bıçağının kesici kenarına bastırır.

Atık kesicinin standart yapısı

Görevi, zımbalama yönü boyunca kalıbın boşluğuna sıkışmış iş parçasını veya hurdayı itmektir.

İtme kuvvetinin kaynağına bağlı olarak:

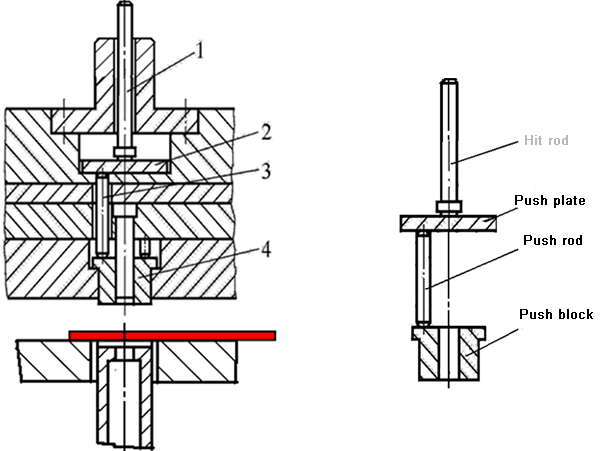

(1) Sert itici cihaz

Rijit itici cihaz bileşenleri

Rijit itici cihaz prensibi

Rijit itici cihaz tasarımı

İtici blok tasarımı

İtme plakası yapısı: isteğe bağlı standart parçalar

Elastik itici cihaz

Bunun etkisi, kalıbın boşluğunda sıkışmış olan malzemeyi delme yönünün tersine itmektir.

Üst cihazın çalışma süreci

Görevi, hareket kılavuzluğunu sağlamak ve üst ve alt kalıpların göreceli konumlarını belirlemektir. Amaç, erkek kalıpların dişi kalıplara doğru şekilde girmesini sağlamak ve erkek ve dişi kalıpların çevresel boşluklarını mümkün olduğunca eşit hale getirmektir.

(1) Kılavuz direk ve kılavuz burç kılavuzu

Kayar kılavuz direk kılavuz kovanı

Kayar kılavuz direk kılavuz kovanı standarttır

Kayar kılavuz direği ve kılavuz manşon montajı

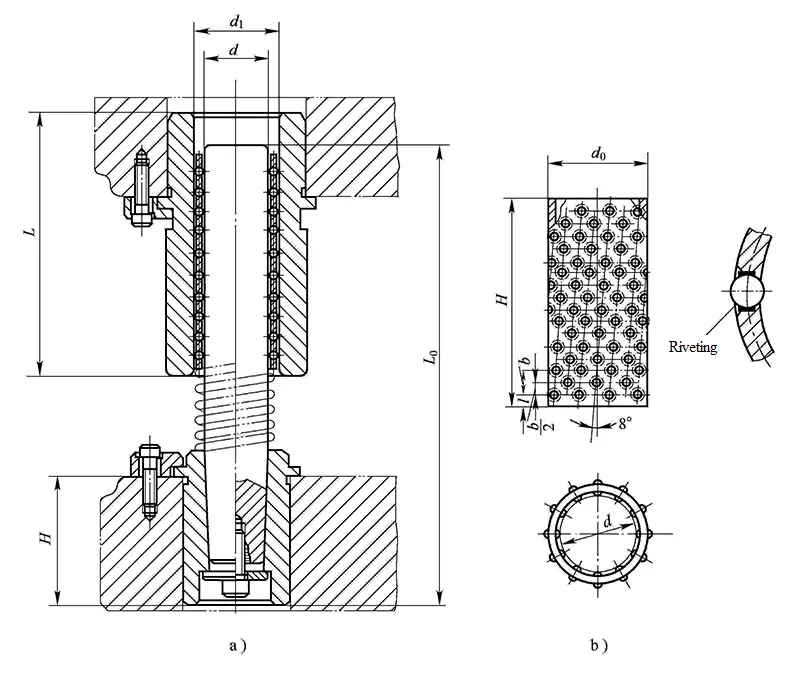

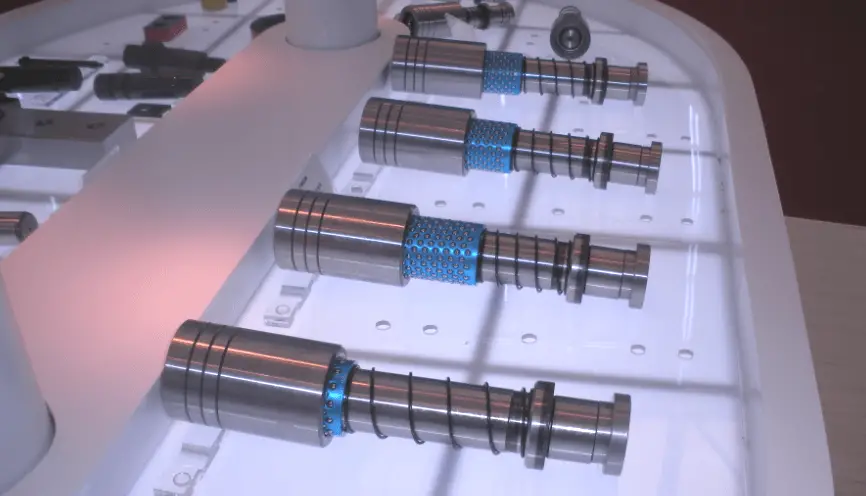

Bilye kılavuz direği kılavuz kovanı

Top kılavuzu

Top kılavuzu

Bilye kılavuz direği kılavuz kovanının kalıp içindeki montaj konumu

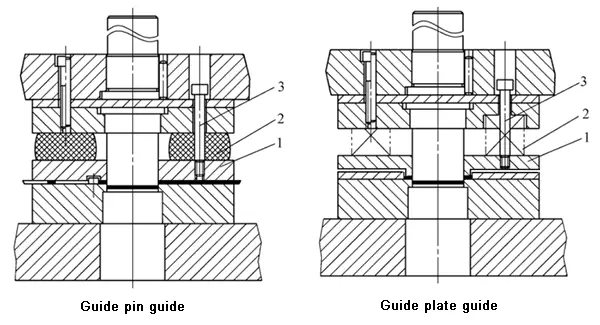

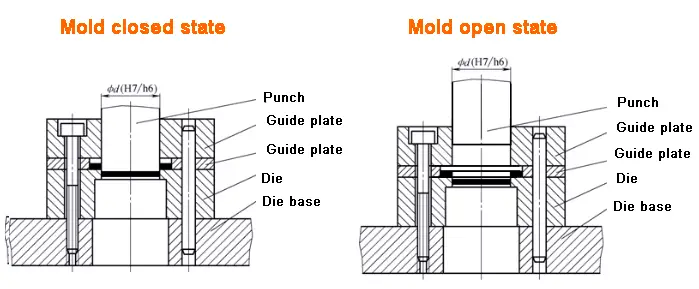

(2) Kılavuz plaka kılavuzu

Kılavuz plaka sert bir boşaltma plakasıdır.

Aradaki fark, kılavuz plaka ile zımba arasındaki boşluğun H7/h6 olmasıdır. Kılavuz plakanın yönlendirici bir rol oynamasını sağlamak için kılavuz plakanın zımba ile yeterli temas uzunluğuna sahip olması gerekir. H kalınlığı genellikle şu şekilde alınır:

H = (0,8~1) Hölmek (Hölmek kalıbın kalınlığıdır)

Aynı zamanda, kalıbın tüm çalışma süreci boyunca (kalıbın geri dönüşü dahil), zımba ve kılavuz plakanın deliği ayrılmaz.

6.5 Bağlantı ve sabitleme parçalarının tasarımı ve standart seçimi

Görev, üst ve alt kalıplardaki erkek ve dişi kalıpları ve pres üzerindeki üst ve alt kalıpları sabitlemektir. içerir:

(1) Kalıp tabanı

Üst kalıp veya alt kalıp için kullanılan parçaları birleştirmek ve desteklemek için kullanılan üst kalıp tabanı ve alt kalıp tabanı vardır.

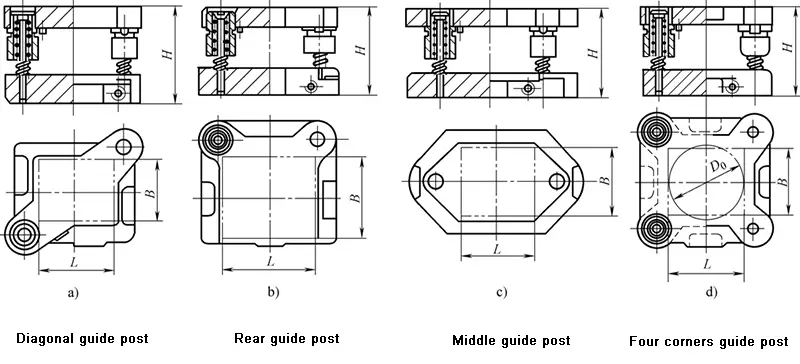

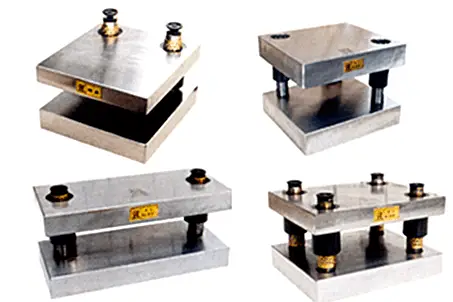

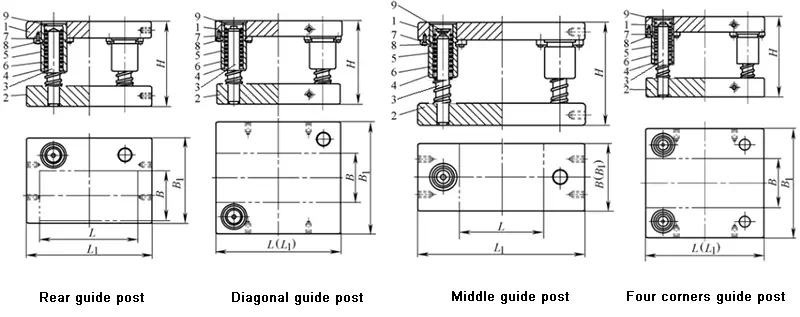

Standart kalıp

Kılavuz direk ve kılavuz manşonun uyumuna bağlı olarak, standart kalıp şunları içerir:

Kılavuz direğin ve kılavuz manşonun konumuna bağlı olarak standart kalıp şunları içerir:

Standart kalıp tabanı-üst kalıp tabanı, alt kalıp tabanı, kılavuz direk, kılavuz manşon

Kayar kılavuz standart kalıp

Kayar kılavuz çelik kalıp

Kalıp tabanı seçim prensibi: Kalıbın çevresine göre seçin

(2) Kalıp kolu-standart parçalar

Rol, genellikle küçük ve orta ölçekli kalıplara uygulanan üst kalıbı presin kızağına sabitlemektir.

Yaygın standart tutamaklar şunlardır:

Kalıp malzemesi olarak Q235A veya #45 çelik kullanılması tavsiye edilir.

Seçim prensibi: presin kalıp sapı deliğinin çapı

Yaygın kalıp saplarının dört standart yapısı

(3) Sabit plaka

Rol, küçük erkek veya dişi kalıpları takmak ve sabitlemek ve son olarak bunları bir bütün olarak üst kalıp tabanına veya alt kalıp tabanına monte etmektir.

Standart bir parçadır ve iki tipi mevcuttur: dikdörtgen ve dairesel.

Sabitleme plakasının tasarımı

Erkek kalıp sabitleme plakasının seçimi, dişi kalıbın şekline ve boyutuna bağlıdır.

Dikdörtgen sabitleme plakası

(4) Destek plakası

Dışbükey ve içbükey kalıplar ile kalıp tabanı arasında yer alır ve üst ve alt kalıp tabanlarının girintiden dışarı bastırılmasını önlemek için presleme yükünü taşır ve dağıtır.

Kalıpta ped kullanılıp kullanılmayacağı iki koşula bağlıdır:

Yani: σ = P / F≥ [σpress]

Plaka tasarımı

Destek plakası, yuvarlak bir destek plakası (JB / T7643.6-2008) ve dikdörtgen bir destek plakası (JB / T7643.6-2008) olan standart bir parçadır.

Seçim esası kalıbın şekli ve boyutudur.

Destek plakası standart

(5) Vidalar ve pimler-standart parçalar

Kalıptaki sabitleme parçaları esas olarak vidaları ve pimleri içerir. Vida esas olarak kalıptaki parçaları bir bütün haline getirmek için birbirine bağlar ve pim konumlandırma rolünü oynar. Altıgen vidalar, vidalar için en iyi seçimdir. Silindirik pimler genellikle pimler için kullanılır. Tasarım yaparken, en az iki silindirik pim olmalıdır.

Pim ve vida arasındaki mesafe, mukavemetin azalmasını önlemek için çok küçük olmamalıdır. Kalıptaki vida ve pimlerin özellikleri, miktarları, mesafeleri ve diğer boyutları, ulusal standarttaki tipik soğuk kalıp kombinasyonuna atıfta bulunularak tasarlanabilir.

Vidanın çapı, kalıbın kalınlığına göre belirlenir.

Vida çapı seçimi

| Kalıp Kalınlığı | <13 | 13-19 | 19-25 | 25-32 | >32 |

| Vida çapı | M4, M5 | M5, M6 | M6, M8 | M8, M10 | M10, M12 |

Seçim, körleme işlemi kuvvetinin boyutuna ve kalıp yapısına dayanmaktadır.

Seçim adımları şunlardır:

(1) Kalıp yapısı özelliklerine göre toplam boşluk kuvveti F toplamını hesaplayın.

Sert boşaltma cihazı ve alt boşaltma yöntemi kullanıldığında, toplam körleme işlemi kuvveti:

Ftoplam=F+FT

Elastik boşaltma cihazı ve üst boşaltma yöntemi kullanıldığında, toplam körleme işlemi kuvveti:

Ftoplam=F+FX+FD

Elastik deşarj cihazı ve alt deşarj yöntemi kullanıldığında, toplam körleme işlemi kuvveti:

Ftoplam=F+FX+FT

(2) Toplam körleme işlemi gücüne göre ekipman verilerini kontrol edin, ekipmanın nominal basıncı F'yi ayarlayın ≥ Ftoplamve ardından başlangıçta ekipmanı seçin ve ekipmanın ilgili parametrelerini alın.

(1) Kapalı yüksekliği kontrol edin

(2) Uçak boyutunun kontrol edilmesi

(3) Kalıp tutamağı deliğinin boyutunu kontrol edin

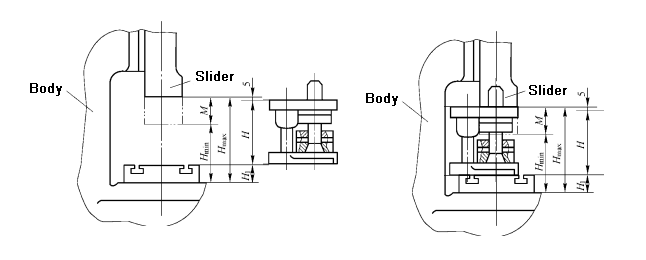

Presin kapanma yüksekliği, sürgü alt sınır konumundayken sürgünün alt yüzeyinden tablanın üst yüzeyine olan mesafeyi ifade eder. Presin kapanma yüksekliğinin maksimum kapanma yüksekliği Hmaksimum ve minimum kapanma yüksekliği Hmin.

Kalıbın kapanma yüksekliği H, kalıp çalışma pozisyonunun alt kutbundayken alt kalıp tabanının alt düzlemi ile üst kalıp tabanının üst düzlemi arasındaki mesafeyi ifade eder.

Hmax-5mm≥H≥Hmin+10mm

Kalıp ve ekipman arasındaki ilişki