Düz bir metal levhanın nasıl karmaşık, içi boş bir parçaya dönüştürülebileceğini hiç merak ettiniz mi? Büyüleyici bir şekillendirme prosesi olan derin çekme bunu mümkün kılar. Bu makalede derin çekmenin inceliklerini, prensiplerini, zorluklarını ve uygulamalarını inceleyeceğiz. İster meraklı bir mühendis ister bir üretim meraklısı olun, bu olağanüstü sürecin arkasındaki sırları ortaya çıkarmak için bu yolculukta bize katılın.

Derin çizimin tanımı

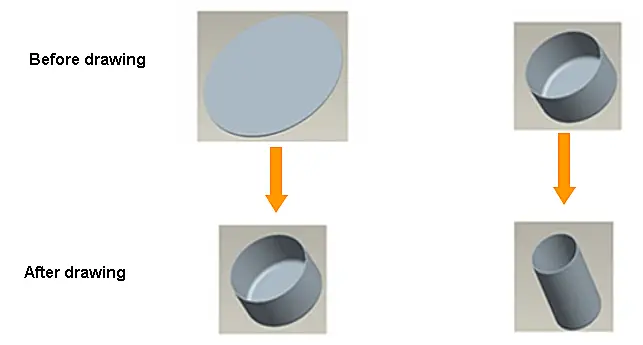

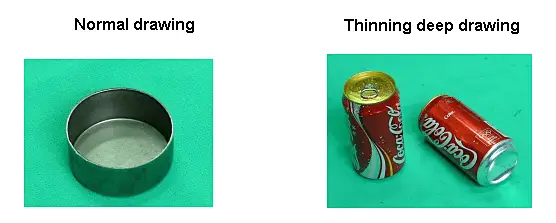

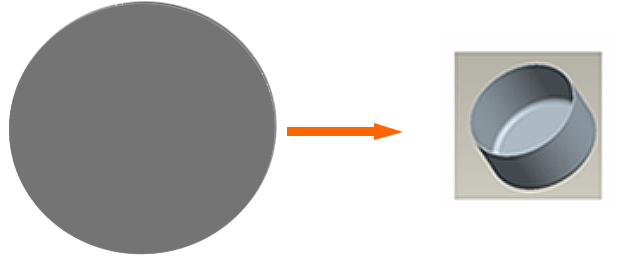

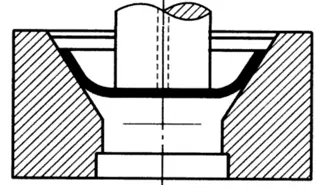

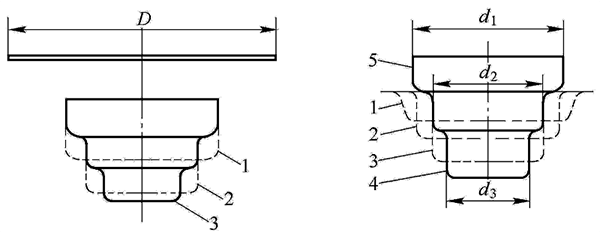

Derin çekme, düz işlenmemiş parçayı çeşitli açık içi boş parçalara bastırmak veya üretilen içi boş parçaları bir presin basıncı altında diğer içi boş parça şekillerine işlemek için bir çekme kalıbı kullanan bir işleme yöntemidir.

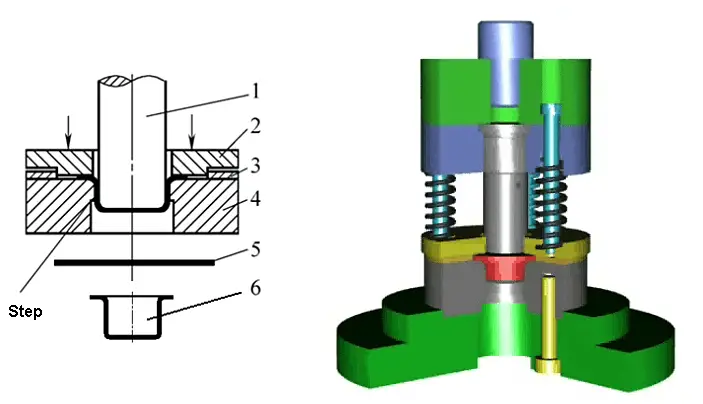

Derin çekme için kullanılan kalıp derin çekme kalıbı olarak adlandırılır.

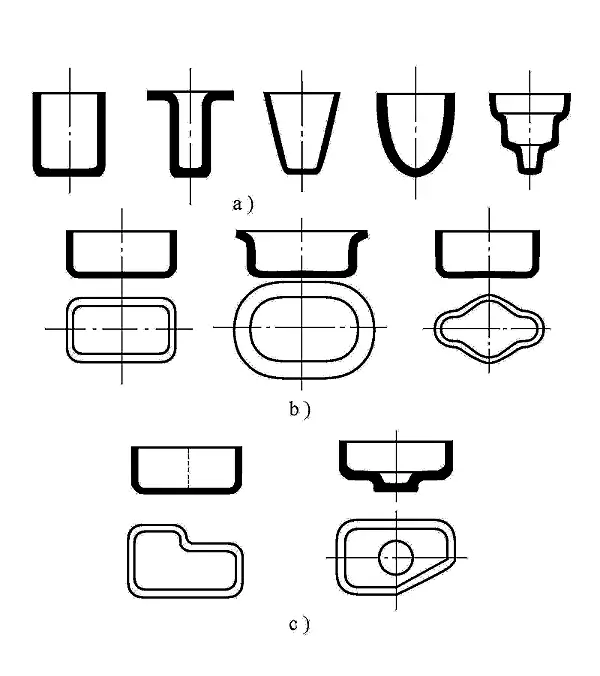

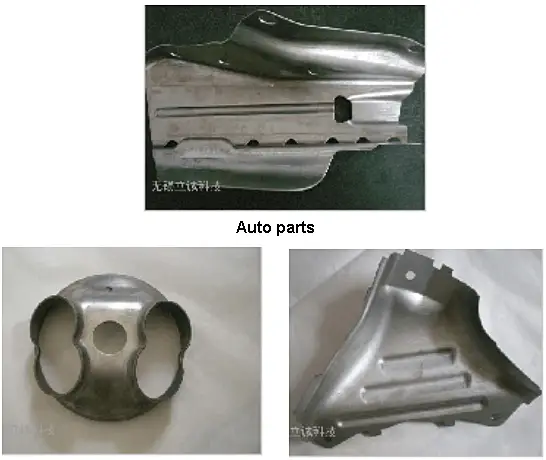

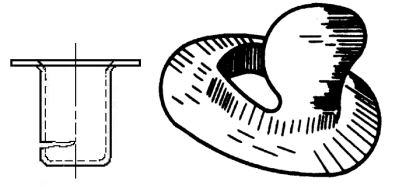

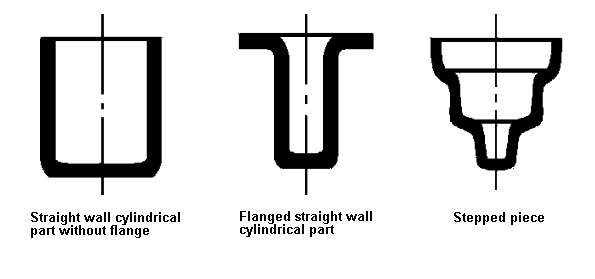

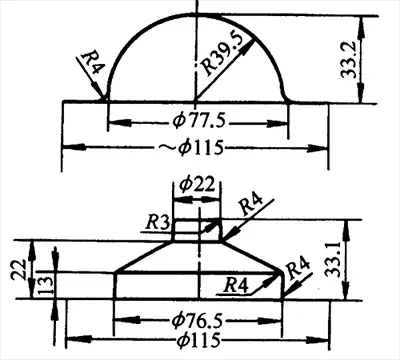

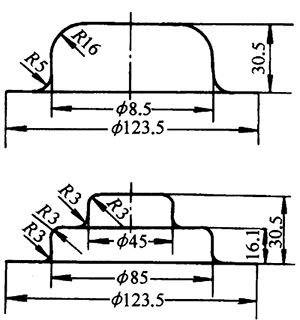

Derin çekme parça çeşitleri

Daha karmaşık şekilli derin çekme parçaları

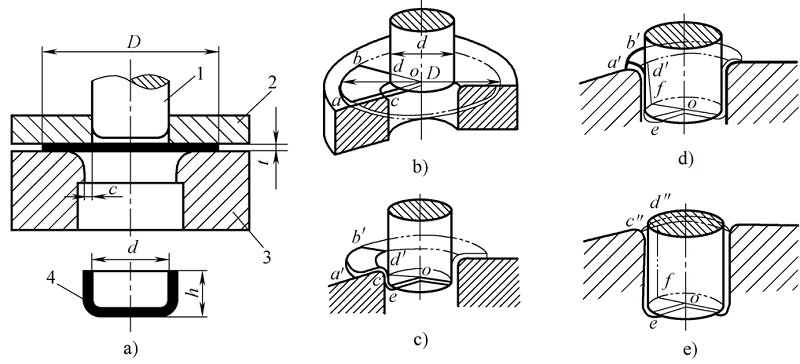

Derin çekme, malzemelerin plastik akış sürecidir

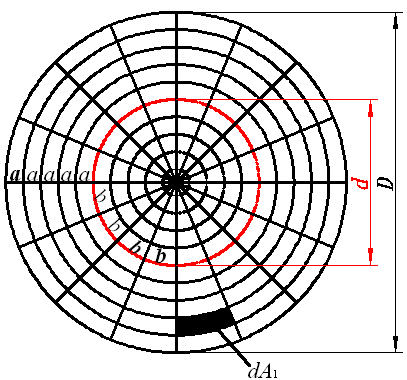

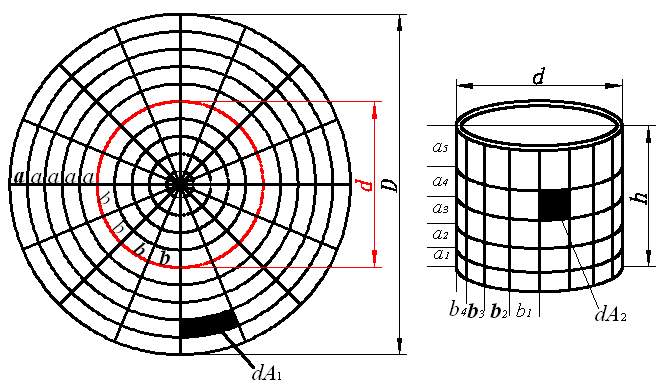

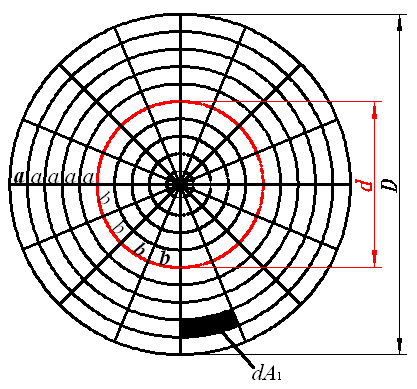

Yuvarlak düz bir işlenmemiş parça, kalıp olmadan açık içi boş bir parçaya nasıl işlenir?

Derin çekmeden önce:

a=a=......=a

b=b=......=b

Malzeme kalınlığı t

Derin çektikten sonra:

a<a1<a2<a3<a4<a5

b1=b2=... ...=b

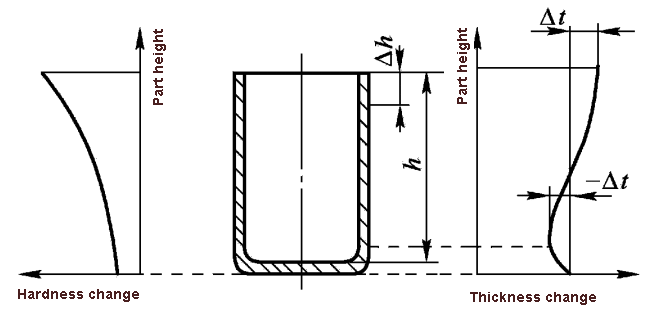

Malzemenin kalınlığı yükseklik boyunca değişir ve ağız kalınlaşır.

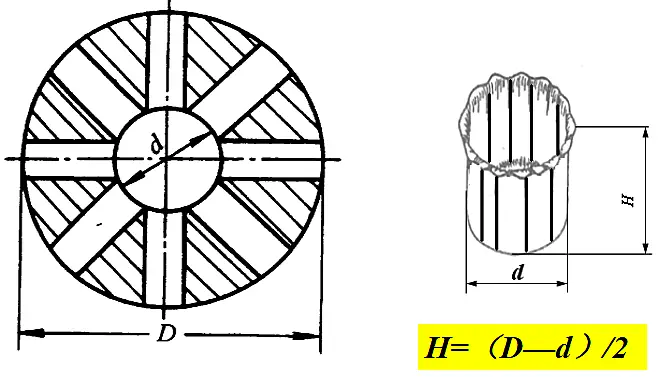

h>(D-d)/2

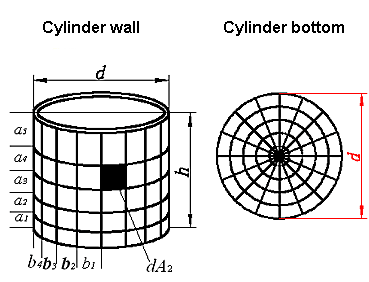

Izgara derin çizimi öncesi ve sonrası değişiklikler.

Derin çekme sırasında ızgara üzerindeki kuvvetler

Sac kalınlığının yükseklik yönünde değişimi

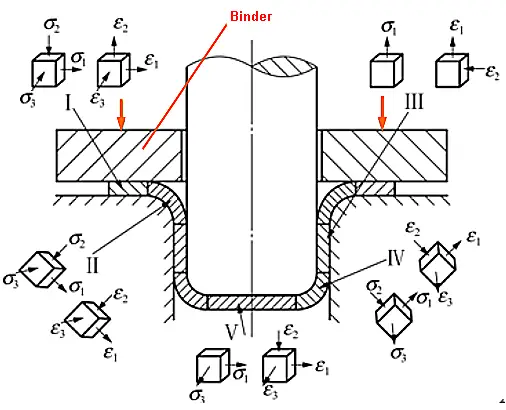

Derin deformasyon özellikleri:

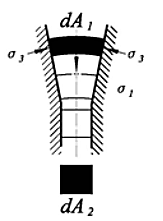

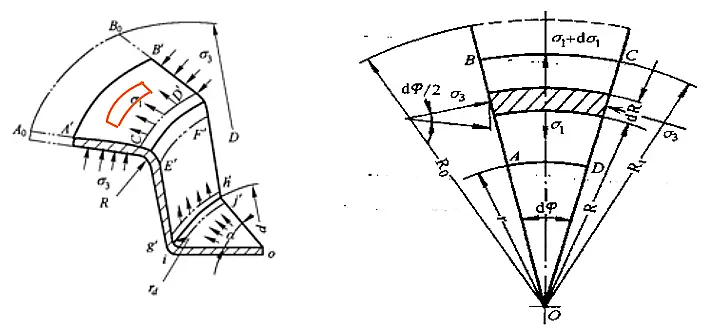

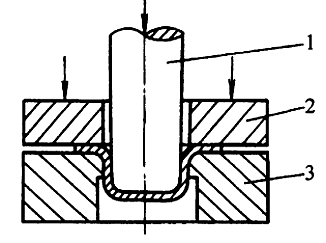

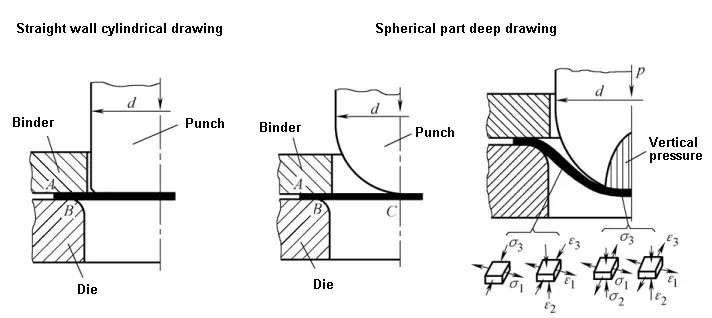

Örnek olarak işlenmemiş parça tutuculu düz duvarlı silindirik bir parçanın ilk derin çizimini ele alalım.

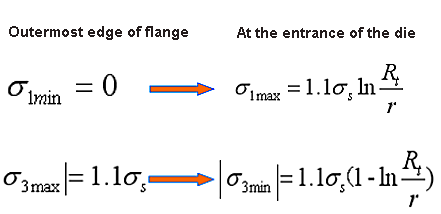

1, 2 ve 3 alt simgeleri sırasıyla kütüğün radyal, kalın ve teğetsel gerilme ve gerinimlerini temsil eder.

1) Kalınlık yönündeki gerilmeyi göz ardı edin ve iş sertleşmesini dikkate almayın

2) Plastik deformasyon koşulu ve kuvvet denge koşulunun iki denkleminden iki bilinmeyeni çözün

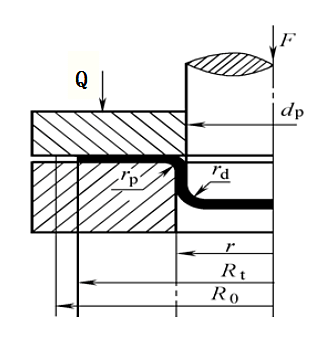

Deformasyon bölgesindeki gerilim

R değer aralığı: [r ~ Rt], σ1 ve σ3 çizim sürecinin her anında değişmektedir

Deformasyon bölgesinde σ1 ve σ3 gerilme dağılımı

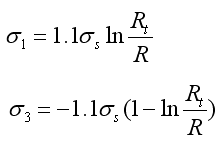

Rt = 0,61R olduğunda0, |σ1|=|σ3|

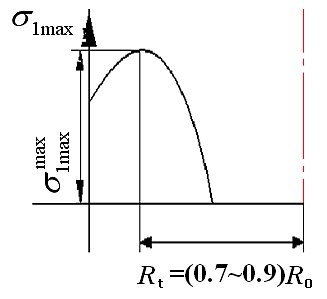

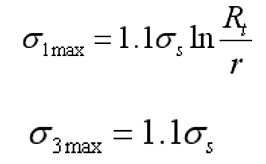

σ'nın Değişimi1max ve σ3max derin çekme sırasında

σ1max çizim sırasında maksimum değere ulaştığında Rt = (0.7 ~ 0.9) R0

Çizim sürecindeki ana kalite sorunları:

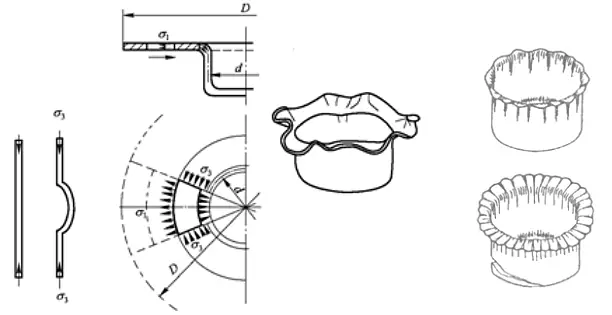

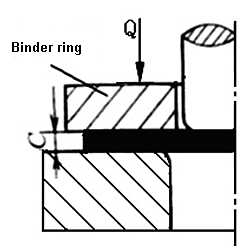

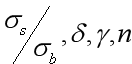

Buruşma, derin çekme deformasyonu sırasında teğetsel yön boyunca flanşın deformasyon alanında düzensiz kırışıklıkların oluşması olgusunu ifade eder.

Genel olarak: flanş genişliği ne kadar büyükse, kalınlık ne kadar inceyse, malzemenin elastik modülü ve sertleşme modülü o kadar küçüktür, kararsızlığa karşı direnç o kadar zayıftır ve kırışması o kadar kolaydır.

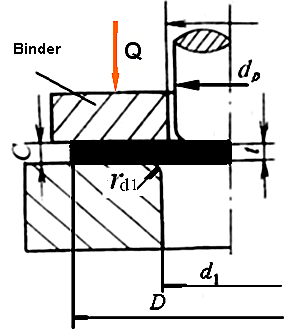

Gerçek üretimde derin kırışmayı önlemek için en etkili önlem, bir işlenmemiş parça tutucu halka kullanmak ve uygun bir işlenmemiş parça tutucu kuvveti Q uygulamaktır.

Kırışıklık hakkında birkaç önemli sonuç:

(1) Kırışıklık yasası: Kırışıklıkların en çok düz duvarlı silindirik bir parçanın ilk çekilmesi sırasında meydana geldiği pratikte kanıtlanmıştır: derin çekmenin ilk aşaması

(2) Kırışıklık önleyici tedbirler: uygun boş tutucu kuvveti uygulamak için boş tutucu halka kullanın

(3) Buruşma konumu: derin çekmenin ana deformasyon alanı (flanş deformasyon alanı)

Silindir duvarının çekme gerilimi silindir duvarının malzemesinin çekme mukavemetini aştığında, çekilen parça alt köşe ile silindir duvarının teğetinde - "tehlikeli bölüm" - yırtılacaktır.

Esas olarak şunlara bağlıdır:

(1) sac mekanik özellikleri

(2) çizim katsayısı m

(3) kalıbın köşe yarıçapı

(4) sürtünme

(5) boş tutucu kuvveti

Pratik kanıtlar:

Düz duvarlı silindirik parçanın ilk derin çekme işleminde, çatlağın oluşması için en olası zaman derin çekme işleminin ilk aşamasıdır.

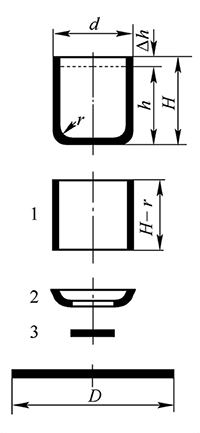

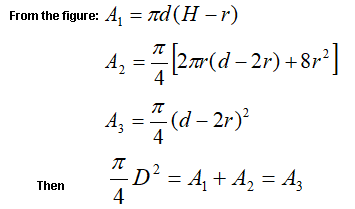

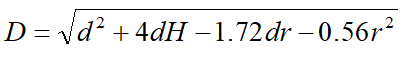

(1) İşlenmemiş parçanın şeklinin ve boyutunun belirlenmesi

İşlenmemiş parçanın şeklini ve boyutunu belirlemek için temel:

Şekil benzerliği prensibi: Dönen gövde parçasının çekilmesinden önce işlenmemiş parçanın şekli, çekildikten sonra iş parçasının kesitinin şekline benzer.

Buna göre, silindirik parça için kullanılan işlenmemiş parçanın şekli daireseldir

Eşit yüzey alanı prensibi: Malzemenin çekme öncesi ve sonrası kalınlığı değişmezse, işlenmemiş parçanın çekme öncesi ve sonrası yüzey alanı yaklaşık olarak eşittir.

Boş boyutun hesaplama adımları:

1) Kırpma için marjı belirleyin.

2) Çizilen parçanın yüzey alanını hesaplayın.

3) Eşit yüzey alanı ilkesine göre, boşluğun çapını bulun.

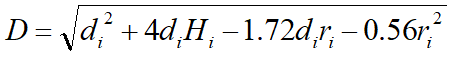

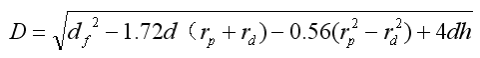

Boş boyut hesaplama formülü

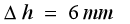

1) Trim marjını △h almak için tablo 5-2'yi kontrol edin

Tablo: Flanşlanmamış parçalar için trim payı

| Derin çekme yüksekliği H | Derin çekme yüksekliği H/d | |||

| >0.5~0.8 | >0.8~1.6 | >16~2.5 | >2.5~4 | |

| ≤10 | 1 | 1.2 | 1.5 | 2 |

| >10~20 | 1.2 | 1.6 | 2 | 2.5 |

| >20~50 | 2 | 2.5 | 3.3 | 4 |

| >50~100 | 3 | 3.8 | 5 | 6 |

| >100~150 | 4 | 5 | 6.5 | 8 |

| >150~200 | 5 | 6.3 | 8 | 10 |

| >200~250 | 6 | 7.5 | 9 | 11 |

| >250 | 72 | 8.5 | 10 | 12 |

2) Yüzey alanını hesaplayın

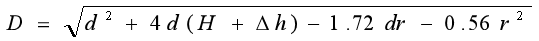

Basitleştirilmiş boş çap şöyledir:

Not: Sac kalınlığı t<1mm olduğunda, tüm boyutlar işaretli boyutlarla değiştirilir, aksi takdirde orta hat boyutları değiştirilir.

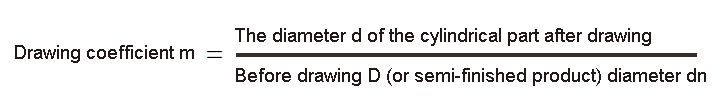

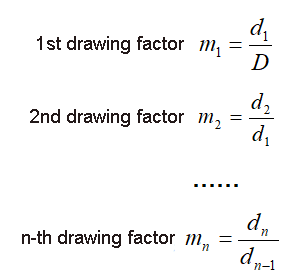

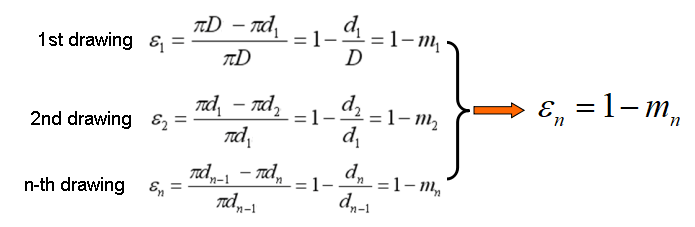

(2) Çekme katsayısının belirlenmesi

1) Çizim katsayısı kavramı

Çekme katsayısı ve çekme deformasyonu arasındaki ilişki

Yani, m'nin boyutu dolaylı olarak teğetsel deformasyon miktarını yansıtabilir.

Derin çekme katsayısının önemli sonucu:

2) Limit çekme katsayısını etkileyen faktörler

① Malzeme

② Tabakanın bağıl kalınlığı büyüktür ve [m] azaltılabilir.

③ Kalıp açısından (küçük nihai çekme katsayısı)

④ Çalışma koşullarının derinleştirilmesi

Genel etki yasası: Boru duvarı kuvvet iletim bölgesinin tehlikeli bölümünün mukavemetini artırabilen ve boru duvarı kuvvet iletim bölgesindeki çekme gerilmesini azaltabilen herhangi bir faktör, sınır çekme katsayısını azaltacaktır ve bunun tersi de geçerlidir.

3) Limit çekme katsayısının belirlenmesi

Tablo 5-3 ve Tablo 5-4 flanşsız silindirik parçaların her bir çekimi için sınır çekme katsayılarını göstermektedir.

Tablo: Flanşlı silindirik parçanın limit germe oranı (08, 10, 15Mn ve H62).

| Derin çekme katsayısı | Bağıl kalınlık t/D*100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Tablo: İşlenmemiş parça tutucusuz silindirik parçaların nihai çekme katsayısı (08, 10 ve 15Mn)

| Bağıl kalınlık t/D*100 | Her zaman için derin çekme katsayısı | |||||

| m1 | m2 | m3 | m4 | m5 | m6 | |

| 1.5 | 0.65 | 0.80 | 0.84 | 0.87 | 0.90 | – |

| 2.0 | 0.60 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 2.5 | 0.55 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 3.0 | 0.53 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| >3 | 0.50 | 0.70 | 0.75 | 0.78 | 0.82 | 0.85 |

Proses stabilitesini ve parça kalitesini iyileştirmek için, sınır çekme katsayısından biraz daha büyük derin çekme katsayıları [mn] derin çekme için gerçek üretimde kullanılmalıdır.

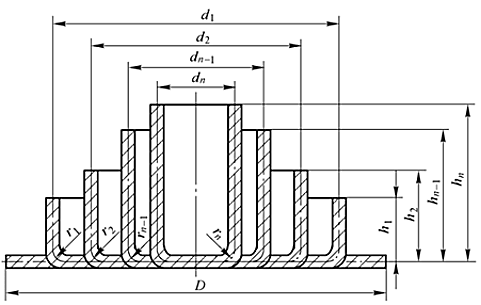

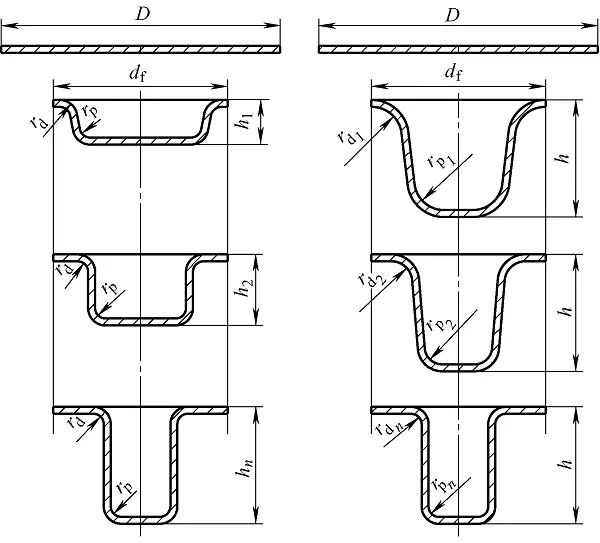

(3) Çizim sürelerinin belirlenmesi

Ne zaman [mtoplam]> [m1], çizim parçası tek seferde çizilebilir, aksi takdirde birden fazla çizim zamanı gerekir.

Derin çekme sayısını belirlemenin birkaç yolu vardır:

Derin çekme yöntemlerinin sayısını hesaplama adımları:

1) Limit çekme katsayısını kontrol edin [mnTablo 5-3 veya Tablo 5-4'ten her bir zamanın ].

2) Sırayla her bir çizimin nihai çapını hesaplayın, yani,

d1=[m1 ]D;

d2=[m2 ]d1;

...;

dn=[mn]dn-1;

3) Ne zaman dn≤d, hesaplama sayısı n derin çekme sayısıdır.

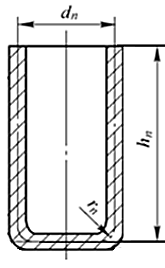

4) Çizim sürecinin boyutunun belirlenmesi

1) Yarı mamul çapı

Tablo 5-3 ve 5-4'ten limit çekme katsayısı [mn] her bir çizimin katsayısı bulunur ve gerçek çizim katsayısı m'yi elde etmek için uygun şekilde büyütülür ve ayarlanır.n.

Uyum ilkeleri şunlardır:

1) m olduğundan emin oluntoplam=m1m2...mn=

2)Yapmak m1<m2<...mn<1

Son olarak, ayarlanmış çekme katsayısına göre her bir işlemin çapını hesaplayın:

d1=m1D;d2=m2d1;...;dn=mndn-1=d

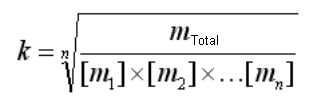

Amplifikasyon faktör k

Yarı mamulün çapını yukarıdaki yönteme göre hesaplarken, tekrar tekrar m değerlerini almaya çalışmak gerekir1, m2, m3, ..., mnki bu zahmetlidir. Aslında, limit çizim katsayısı uygun bir k katsayısı ile büyütülebilir.

Formülde n, derin çekme sayısıdır.

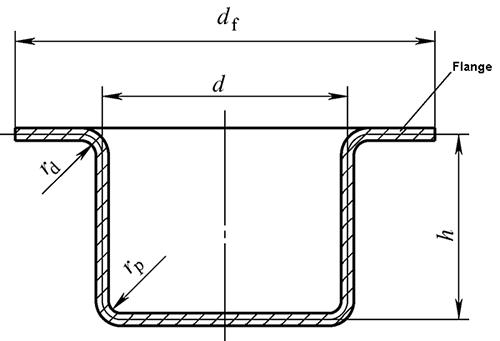

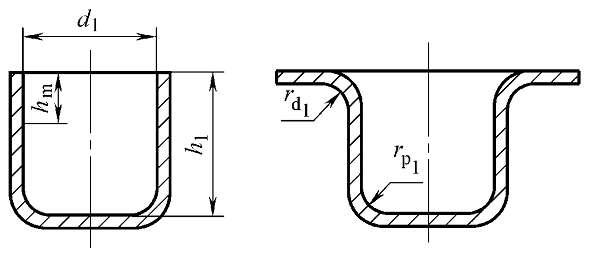

2) Yuvarlak alt köşe yarıçapı rn

Dolgu yarıçapı rn silindirin alt kısmındaki dolgu yarıçapı rp Bu sürecin derin çizim kalıbının.

Belirleme yöntemi aşağıdaki gibidir:

Genel olarak, derin çekme işlemi dışında, rpi = rdi tercih edilir.

Son çizim işlemi için:

İş parçasının köşe yarıçapı r≥t olduğunda, rpn = r;

İş parçasının köşe yarıçapı r <t olduğunda, rpn> t alınır. Çizim bittikten sonra şekillendirme işlemi ile r elde edilir.

3) Proses parçası yüksekliğinin hesaplanması Hi

Çekme işleminden sonra işlem parçalarının yüzey alanının kütüğün yüzey alanına eşit olması prensibine göre, işlem parçalarının yüksekliğini hesaplamak için aşağıdaki formül elde edilebilir.

Hesaplamadan önce, her bir iş parçasının alt köşe yarıçapı belirlenmelidir.

Hi boş çapın hesaplama formülü ile çözülür:

Derin çekme işlemi hesaplama örneği

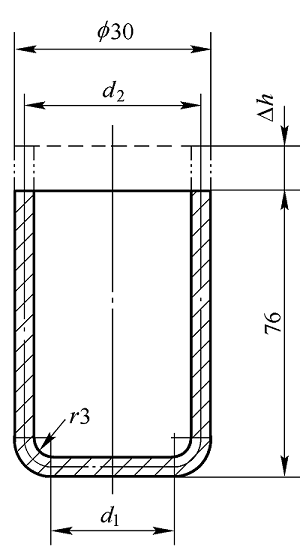

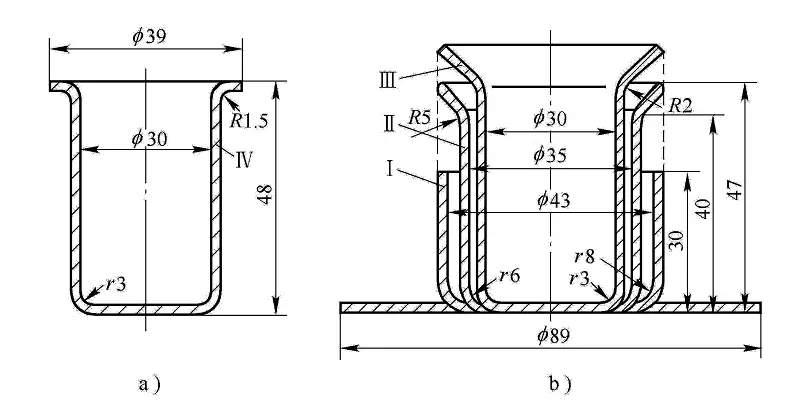

Örnek 4.1 Şekilde gösterilen silindirik parçanın boş boyutunu ve her bir çekme işleminin boyutlarını bulun. Malzeme 10 çeliktir ve sac kalınlığı t = 2 mm'dir.

Çözüm:

Çünkü t> 1mm, plakanın kalınlığına ve çapına göre hesaplanır.

(1) Kütüğün çapını hesaplayın

Parçanın boyutuna göre, göreceli yüksekliği

Kesme marjını elde etmek için tablo 5-2'yi kontrol edin

Kütük çapı

D = 98,2 mm elde etmek için bilinen koşulları yukarıdaki formülde yerine koyun, burada D = 98 mm

(2) Derin çekme sayısını belirleyin

Boşluğun göreceli kalınlığı:

Tablo 5-1'e göre, boş tutucu halka kullanılabilir veya kullanılmayabilir, ancak sigorta için, boş tutucu halka ilk çizim için hala kullanılmaktadır.

Tablo: Bağlayıcı halka kullanımı (düz kalıp boşluğu)

| Germe Yöntemi | İlk esneme | Sonraki uzatmalar | ||

| (t/D)×100 | m1 | (t/D)×100 | mn | |

| Flanşlama Halkası Kullanma | <1.5 | <0.60 | <1 | <0.80 |

| İsteğe bağlı flanş halkası kullanımı | 1.5~2.0 | 0.6 | 1~1.5 | 0.8 |

| Flanş halkası olmadan | >2.0 | >0.60 | >1.5 | >0.80 |

t/ D=2.0% değerine göre, her bir çekme işlemi için nihai çekme katsayısını elde etmek için tablo 5-3'ü kontrol edin:[m1 ]=0.50,[m2 ]=0.75,[m3 ]=0.78,[m4 ]=0.80,...

Tablo: Silindirik parçalar için boş tutucunun sınır çekme katsayısı (08, 10, 15Mn ve H62)

| Köşe yarıçapı | Sacın bağıl kalınlığı t/D*100 | |||||

| 2~15 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Bu yüzden,

d1=[m1 ]D=0.50×98mm=49.0mm

d2= [m2 ]d1=0.75×49.0mm=36.8mm

d3= [m3 ]d2=0.78×36.8mm=28.7mm

d4= [m4 ]d3=0,8×28,7mm=23mm

Şu anda,

d4=23mm< 28mm, yani 4 kez çizilmelidir.

Tablo: Silindirik parçaların ilk çekimi için K1 katsayısı değeri (çelik kaliteleri 08 ila 15)

| Bağıl kalınlık(t/D0)×100 | İlk kez derin çekme katsayısı (m1) | |||||||||

| 0.45 | 0.48 | 0.50 | 0.52 | 0.55 | 0.60 | 0.65 | 0.70 | 0.75 | 0.80 | |

| 5.0 | 0.95 | 0.85 | 0.75 | 0.65 | 0.60 | 0.50 | 0.43 | 0.35 | 0.28 | 0.20 |

| 2.0 | 1.10 | 1.00 | 0.90 | 0.80 | 0.75 | 0.60 | 0.50 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.10 | 1.00 | 0.90 | 0.80 | 0.68 | 0.56 | 0.47 | 0.37 | 0.30 | |

| 0.8 | 1.10 | 1.00 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | 0.33 | ||

| 0.5 | 1.10 | 1.00 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | ||||

| 0.1 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | |||||

Tablo: Silindirik parçaların ilk çekimi için K1 katsayısı değeri (çelik kaliteleri 08 ila 15)

| Bağıl kalınlık(t/D0)×100 | İkinci kez derin çekme katsayısı (m2) | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.80 | 0.82 | 0.85 | 0.88 | 0.90 | 0.92 | |

| 5.0 | 0.85 | 0.70 | 0.60 | 0.50 | 0.42 | 0.32 | 0.28 | 0.20 | 0.15 | 0.12 |

| 2.0 | 1.10 | 0.90 | 0.75 | 0.60 | 0.52 | 0.42 | 0.32 | 0.25 | 0.20 | 0.14 |

| 1.2 | 1.10 | 0.90 | 0.75 | 0.62 | 0.52 | 0.42 | 0.30 | 0.25 | 0.16 | |

| 0.8 | 1.00 | 0.82 | 0.70 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.10 | 0.90 | 0.76 | 0.63 | 0.50 | 0.40 | 0.30 | 0.20 | ||

| 0.2 | 1.00 | 0.85 | 0.70 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.10 | 1.00 | 0.82 | 0.68 | 0.55 | 0.40 | 0.30 | |||

(3) Her bir çizim işleminin boyutunun belirlenmesi

Her bir işlem parçasının çapı

d1=k[m1 ]D=1.051185×0.50×98mm=51.51mm

d2=k[m2 ]d1=1.051185×0.75×51.51mm=40.61mm

d3=k[m3 ]d2=1.051185×0.78×40.61mm=33.30mm

d4=k[m4 ]d3=1.051185×0.80×33.30mm≈28mm

Her bir işlem parçasının altındaki fileto yarıçapı aşağıdaki değerleri alır:

r1=8mm,r2=5mm,r3=4mm,r4=4mm

Her bir işlem parçasının yüksekliği ......

(4) İşlem parçası taslağı

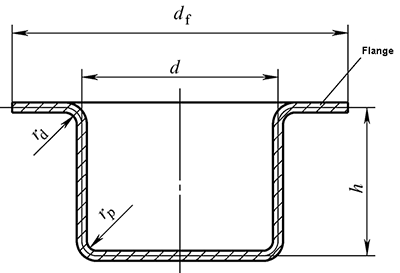

Flanşsız silindirik parça ortada belirli bir noktaya kadar çekilip durdurulduğunda flanşlı silindirik parça yarı mamul olarak kabul edilebilir.

Flanşsız boru ile aynı çizim:

(1) Flanşlı silindirik parçaların sınıflandırılması ve deformasyon özellikleri

1) Dar flanşlı silindirik parçalar

Dar flanşlı silindir:

Çizim yöntemi ve proses hesaplama yöntemi flanşsız silindirik parçalar ile aynıdır

2) Geniş flanşlı silindirik parçalar

df/d>1.4

Çizim yöntemi ve proses hesaplaması flanşsız silindirik parçalardan farklıdır

(2) Geniş flanşlı silindirik parçanın derin çekme yöntemi

df/d>1.4

Özel hatırlatma:

Çekme yöntemi ne olursa olsun, flanş ölçüsü ilk çekme sırasında elde edilmelidir. Boşluğa giren zımbanın yüksekliği sıkı bir şekilde kontrol edilmelidir.

(3) Geniş flanşlı silindirik parçaların proses hesaplaması

1) Geniş flanşın boş boyutunun belirlenmesi

Boşluk açma: flanşsız silindirik parçalar için boşluk hesaplama yöntemine göre hesaplanır, yani boşluk yüzey alanı eşit yüzey alanı ilkesine göre hesaplanır.

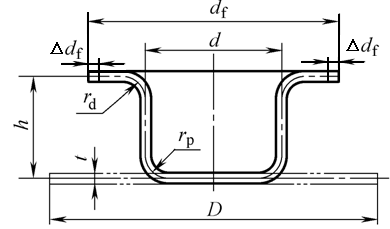

Ne zaman rp=rd=r,

df trim marjı içerir △df

2) Geniş flanşlı silindirik parçaların deformasyonu

Geniş flanşlı silindirik parçaların deformasyon derecesi sadece çekme katsayısı ile ölçülemez

Çekme sürelerinin sayısı çekme katsayısına ve parçaların göreceli yüksekliğine göre belirlenir.

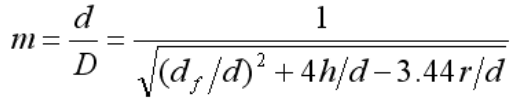

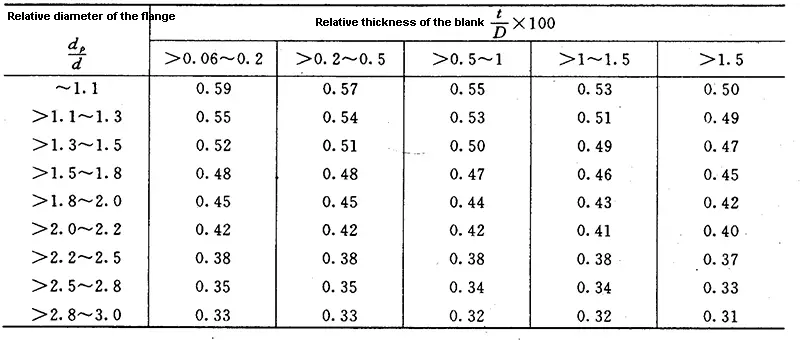

Tablo 5-7 Geniş flanşın ilk sınır çekme katsayısı

(3) Bir kerede çekilip çekilemeyeceğine karar verin

Çekme katsayısı ve bağıl yükseklikten yola çıkarak, toplam çekme katsayısı m'yi ve toplam bağıl yükseklik h/d'yi bulun, sınır çekme katsayısını [m1] ve göreli yükseklik [h1/d1] ilk kez izin verilen ve karşılaştırılan: mtoplam> [m1], h/d≤[h1/d1], tek seferde çekilebilir, aksi takdirde birden fazla derin çekme gerekir.

(4) Derin çekme sayısının belirlenmesi: ekstrapolasyon algoritması kullanılarak hala hesaplanabilir.

(5) Yarı mamulün boyutunun belirlenmesi

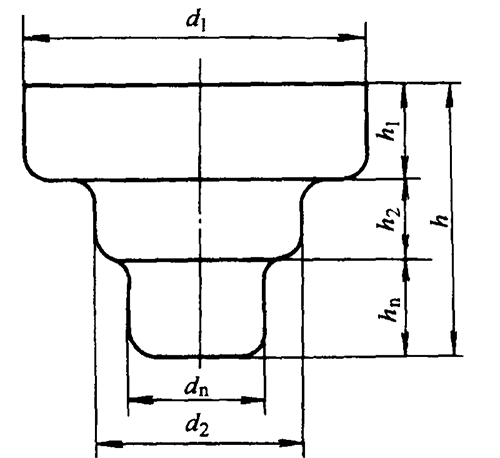

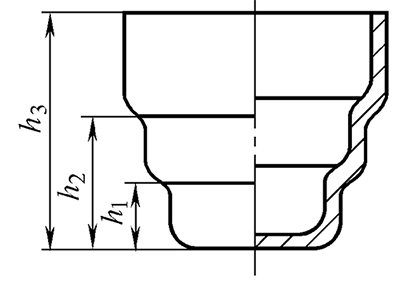

3. Kademeli silindirik parçaların derin çizimi

Deformasyon özellikleri:

Kademeli parçanın derin çekimi temelde silindirik parçanınki ile aynıdır ve her bir kademe karşılık gelen silindirik parçanın çekimine eşdeğerdir.

(1) Tek seferde derin çekilip çekilemeyeceğine karar verin

Parça yüksekliği h'nin minimum çap d'ye oranına göre değerlendirildiğinden.

Eğer h/dn≤[h1/d1], bir kez çekilebilir, aksi takdirde birden çok kez çekilebilir. [h1/d1] Tablo 5-5'te bulunabilir

Tablo: İlk germe için geniş flanşlı silindirik parçaların maksimum bağıl yüksekliği h1/d1 (08, 10 çelik)

Birim:mm

| Bağıl çap ddışbükey/d | Levhanın bağıl kalınlığı t/D×100 | ||||

| <2~1.5 | <1.5~1.0 | <1.0~0.5 | <0.5~0.2 | <0.2~0.06 | |

| ≤1.1e | 0.75~0.90 | 0.65~0.82 | 0.50~0.70 | 0.50~0.62 | 0.45~0.52 |

| >1.1~1.3 | 0.65~0.80 | 0.56~0.72 | 0.45~0.60 | 0.45~0.52 | 0.40~0.47 |

| >1.3~1.5 | 0.58~0.70 | 0.50~0.63 | 0.42~0.54 | 0.40~0.48 | 0.35~0.42 |

| >1.5~1.8 | 0.48~0.58 | 0.42~0.53 | 0.37~0.44 | 0.34~0.39 | 0.29~0.35 |

| >1.8~2.0 | 0.42~0.51 | 0.36~0.46 | 0.32~0.38 | 0.29~0.34 | 0.25~0.30 |

| >2.0~2.2 | 0.35~0.45 | 0.31~0.40 | 0.27~0.33 | 0.25~0.29 | 0.22~0.26 |

| >2.2~2.5 | 0.28~0.35 | 0.25~0.32 | 0.22~0.27 | 0.20~0.25 | 0.17~0.21 |

| >2.5~2.8 | 0.22~0.27 | 0.19~0.24 | 0.17~0.21 | 0.15~0.18 | 0.13~0.16 |

| >2.8~3.0 | 0.18~0.22 | 0.16~0.20 | 0.14~0.17 | 0.12~0.15 | 0.10~0.13 |

Tablo: Flanşsız silindirik derin çekme parçalar için maksimum bağıl yükseklik (h/d).

| Derin çekme süresi (n) | Boşluğun bağıl kalınlığı t/D×100 | |||||

| 2~1.5 | <1.5~1 | <1~0.6 | <0.6~0.3 | <0.3~0.15 | <0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.70~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.60~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2.0 | 2.0~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2.0 |

Not:

(2) Kademeli parçalar için derin çekme yönteminin belirlenmesi

1) Herhangi iki bitişik basamağın çapının oranı (dn/dn-1) ilgili silindirik parçanın limit çekme katsayısından büyükse, her adım bir adım oluşturur, büyük adımdan küçük adıma kadar derin zamanların sayısı adım sayısıdır.

2) Eğer iki bitişik basamağın çaplarının oranı (dn/dn-1) karşılık gelen silindirik parçanın limit çekme katsayısından daha az ise, çekme yöntemi küçük adımdan büyük adıma çekilen geniş flanş parçasına dayanır.

Sığ basamaklı parçanın çizim yöntemi

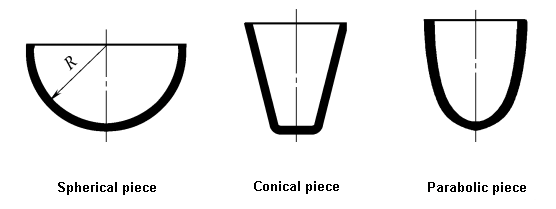

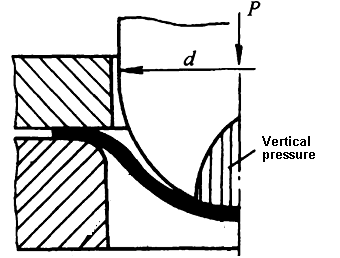

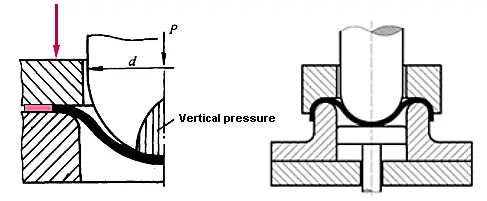

Düz duvarlı olmayan döner gövde parçalarının derin çekme özellikleri:

(1) Düz olmayan duvarlı döner gövde parçası derinleştirildiğinde, işlenmemiş parça tutucu halkanın altındaki flanş kısmı ve kalıp açıklığındaki asılı kısım deformasyon bölgeleridir.

(2) Düz olmayan duvarlı döner gövde parçalarının çekme işlemi, çekme deformasyonu ve şişkinlik deformasyonunun bir kombinasyonudur.

(3) Şişkin deformasyon esas olarak zımba kalıbının alt kısmının çevresinde bulunur

Kırışıklık, bu tür parçaların çiziminde çözülmesi gereken önemli bir sorun haline gelmiştir. Özellikle asılı parçanın kırışması - iç kırışıklık

Ne kırışmaya ne de kırılmaya karşı önlemler

Çekme katsayısı sabittir ve proses tasarımı için bir temel olarak kullanılamaz.

m=0.707

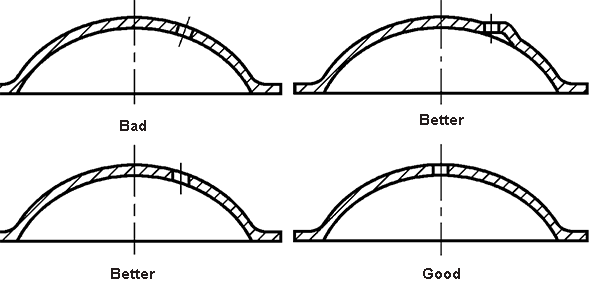

Küresel parçalar için çizim yöntemi

Derin çekme küresel parçalara göre daha zordur

Yaygın çizim yöntemleri şunlardır:

(1) Sığ paraboloid (h/d <0,5 ~ 0,6). Yükseklik/çap oranı neredeyse küresel olduğundan, çizim yöntemi küresel parçalarınkiyle aynıdır.

(2) Derin paraboloid (h/d > 0,5 ~ 0,6). Derinleşme zorluğu artmıştır. Şu anda, boşluğun orta kısmını kırışmadan kalıba yakın hale getirmek için, radyal çekme gerilmesini arttırmak için genellikle derin çekme nervürlü bir kalıp kullanılır.

Derin paraboloidlerin derin çizimi

Derinleştirme yöntemi :h/d2,α değerine bağlıdır

Koni derin çekme yöntemi

(1) Sığ konik parçalar için (h / d2 <0,25 ~ 0,30, α = 50 ° ~ 80 °), tek seferde çizilebilir

(2) Orta konik parçalar için (h / d2 = 0.30 ~ 0.70, α = 15 ° ~ 45 °), çekme yöntemi ilgili malzeme kalınlığına bağlıdır:

1) t / D> 0,025 olduğunda, körleme halkası tek seferlik çekme için kullanılabilir.

2) t / D = 0.015 ~ 0.20 olduğunda, tek seferde çekilebilir, ancak boş tutucu halka, derin çekme nervürleri ve işlem flanşlarının eklenmesi gibi önlemler gereklidir.

3) t/D<0.015 olduğunda malzeme ince olduğu için kırışması kolaydır. Boş bir tutucu kalıp kullanmak ve iki kez çizmek gerekir.

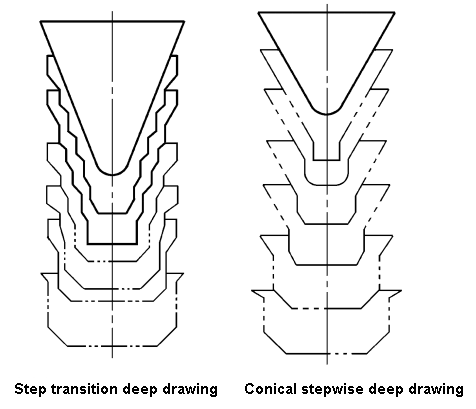

(3) Yüksek konik parçalar için (h / d2> 0.70 ~ 0.80, α≤10 ° ~ 30 °), benimseyin:

1) Adım geçişli derin çekme yöntemi

2) Koni yüzeyinin kademeli olarak derin çizimi

Yüksek koni parçasının derin şekillendirme yöntemi

Kutu şeklindeki parça dönmeyen bir gövde parçasıdır. Derin çekme deforme olduğunda, yuvarlak kısım silindirik parçanın derin çekilmesine eşdeğerdir ve düz kenar kısmı bükülme deformasyonuna eşdeğerdir.

Deformasyondan önce:

Δl1=Δl2=Δl3

Δh1=Δh2=Δh3

Deformasyondan sonra:

Δh1<Δh1′<Δh2′<Δh3′

Δl1>Δl1′>Δl2′>Δl3′

Kutu şeklindeki parçaların çizim özellikleri:

(1) Flanş deformasyon bölgesindeki malzeme radyal çekme gerilmesi ve teğetsel basınç gerilmesinin birleşik etkisine maruz kalır, bu da radyal deformasyon ve teğetsel sıkıştırma derin deformasyonuna neden olur. Gerilme ve gerinim dağılımı düzensizdir, yuvarlatılmış köşeler en büyük ve düz kenarlar en küçüktür.

(2) Deformasyon alanındaki düz kenar ve filetonun deformasyon miktarı farklıdır.

(3) Düz kenar kısmı ile yuvarlatılmış köşe kısmı arasındaki karşılıklı etki derecesi kutunun şekline göre değişir.

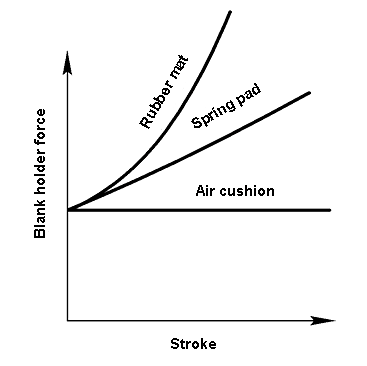

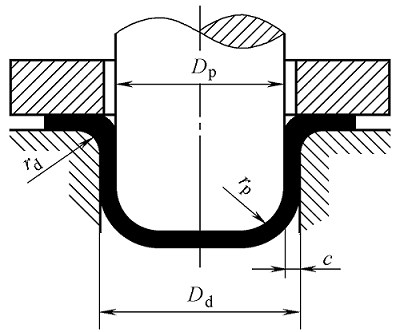

(1) Boş tutma kuvveti

İşlenmemiş parça tutma kuvveti Q, bir kalıpta bulunan bir işlenmemiş parça tutma cihazı tarafından sağlanır.

İşlenmemiş parça tutucusu tarafından oluşturulan işlenmemiş parça tutma kuvveti Q, deformasyon alanının kırışmamasını sağlamak için mümkün olduğunca küçük olmalıdır.

Her şekildeki derin çekme parçaları için gerekli işlenmemiş parça tutucu kuvveti: Q = Aq

Formülde:

Düz duvarlı silindirik parçalar için boşluk tutucu kuvveti

Düz duvarlı silindirik parçaların ilk kez derin çekilmesi:

Sonraki süreçte düz duvarlı silindirik parçaların derin çekilmesi:

(2) Boş tutucu

İşlenmemiş parça tutucunun işlevi, derin deformasyon bölgesinde kırışmayı önlemektir.

Boş tutucu kuvvetinin kaynağına bağlı olarak, iki tür boş tutucu cihaz vardır:

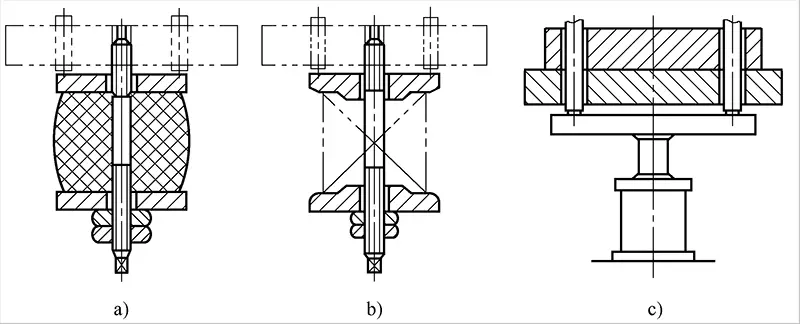

Elastik boş tutucu

Elastik boş tutucu uygulama örneği

7-boş halka

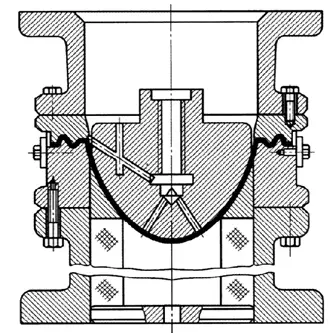

Çift hareketli preste sert boş tutucu

4 boşluklu halka

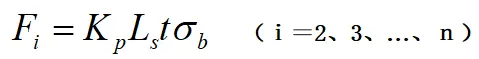

Silindirik, eliptik, kutu şeklindeki parçalar için çekme kuvveti:

Tek etkili presler için, ekipmanın nominal basıncı karşılanmalıdır:

FE > Fi + Q

Çift etkili presler için ekipmanın tonajı uygun olmalıdır:

Fiç > Fi

Fdış > Q

Dikkatini ver:

Çekme çalışma stroku büyük olduğunda, özellikle körleme çekme birleştirildiğinde, işlem kuvveti eğrisi pres sürgüsünün izin verilen basınç eğrisinin altında olmalıdır.

Gerçek üretimde, nominal basınç Fbasınç aşağıdaki formül ile belirlenebilir:

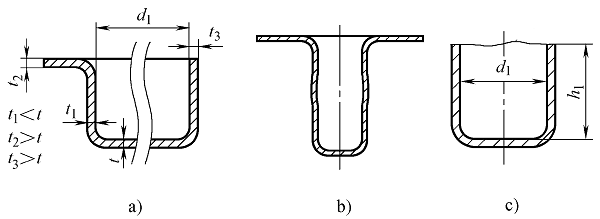

Çekilen parçanın işlenebilirliği, çekilen parçanın çekme işlemine uyarlanabilirliğini ifade eder.

Derin çekilmiş bir parçanın derin çekme için uygun olup olmadığının analizi temel olarak yapısal şekle, boyuta dayanır, boyutlandirmaÜrün işleme perspektifinden ürün tasarımı için bir gereklilik olan derin çekilmiş parçanın doğruluğu ve malzeme seçimi.

(1) Çizilen parçanın şekli mümkün olduğunca basit ve simetrik olmalı ve mümkün olan en kısa sürede çizilmelidir. Keskin şekil değişikliklerinden kaçınmaya çalışın.

2) Çizilen parçanın şekil hatası

Çizilen parçaların yükseklik boyutu mümkün olduğunca azaltılmalı ve mümkün olduğunca uzağa çizilmelidir.

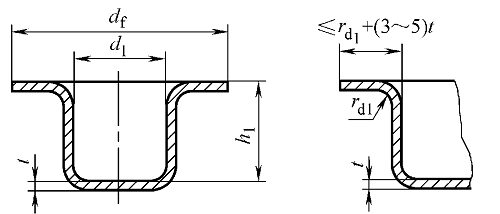

Flanşlı düz duvarlı silindir flanşı

Çap kontrol edilmelidir:

d1 + 12t ≤ df ≤ d1+25t

Geniş flanşlı düz duvarlı silindir:

df ≤ 3d1, h1 ≤ 2d1

Çekilen parçanın flanş genişliği mümkün olduğunca tutarlı ve çekilen parçanın kontur şekline benzer olmalıdır.

Çekilmiş parçaların taban ve duvarlarının, flanşlarının ve duvarlarının yuvarlatılmış köşeleri

Yarıçap tatmin etmelidir:

rp1 ≥ t, rd1 ≥ 2t, rc1 ≥ 3t

Aksi takdirde, plastik cerrahi prosedürleri eklenmelidir.

Çizim parçasındaki delik genellikle çizim bittikten sonra delinir.

Merdiven yüksekliği boyutlandırması

Gerekiyor:

1) Tek bir çizimde oluşturulabilecek sığ çekilmiş bir parça ise, tamamlamak için körleme çizim kompozit işlemi kullanılır.

2) Yüksek çekimli parçalar için, parti boyutu büyük olmadığında tek adımlı damgalama kullanılabilir; parti boyutu büyük olduğunda ve derin çekilmiş parçaların boyutu büyük olmadığında, şeritli aşamalı çekme kullanılabilir.

3) Çizilen parçanın boyutu büyükse, genellikle yalnızca tek adımlı damgalama kullanılabilir.

4) Çizim parçalarının daha yüksek doğruluk gereksinimleri olduğunda veya küçük bir köşe yarıçapı çizilmesi gerektiğinde, çizim bittikten sonra bir şekillendirme işlemi eklemek gerekir.

5) Derin çekilmiş parçaların kırpma ve delme işlemleri genellikle birlikte tamamlanabilir.

6) Çizim parçasının alt deliğinin, aşağıdakilerle birleştirilebilmesi hariç Körleme ve çekme işlemi tamamlandıktan sonra, çekme parçasının flanş kısmının ve yan duvar kısmının delikleri ve olukları delinmelidir.

7) Eğer diğer şekillendirme süreçleri (bükme, çevirme vb. gibi) çizilen parçanın şeklini tamamlamak için gereklidir, çizim bittikten sonra diğer damgalama işlemleri yapılmalıdır.

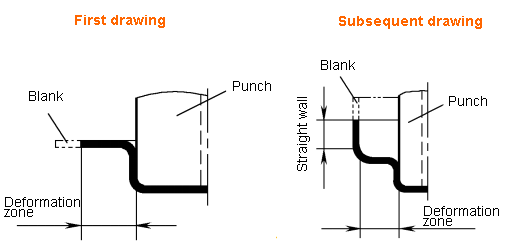

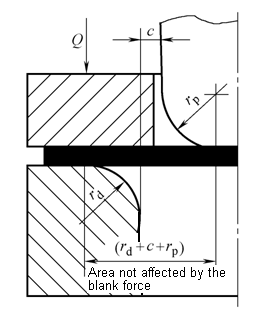

Sonraki derin çizimin özellikleri:

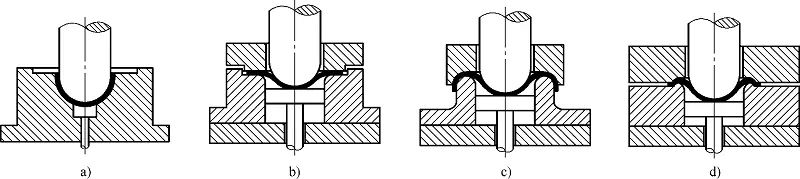

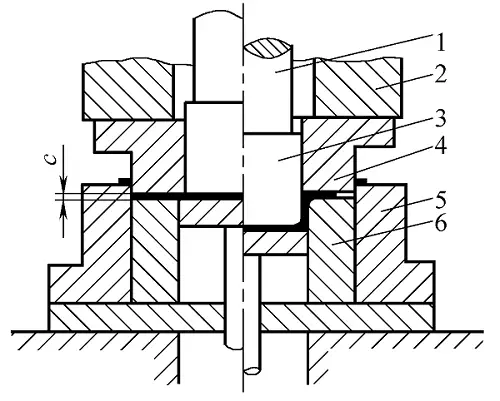

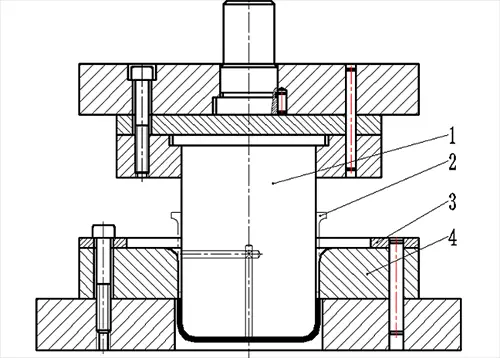

(1) Boş tutucu olmadan basit çizim kalıbı

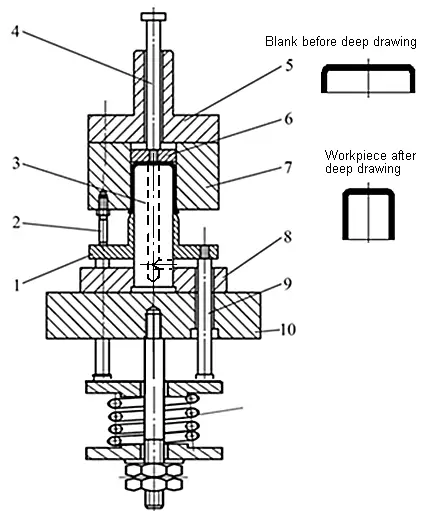

(2) Boş tutuculu çekme kalıbı

1) Resmi çizim kalıbı

2) Ters çevrilmiş derin çekme kalıbı

(3) Körleme ve kompozit kalıp çekme

(4) Sert boş tutuculu derin çekme kalıbı

(1) Pozitif çizim kalıbı

1) Boş tutucu yok

2) Boş tutucu ile

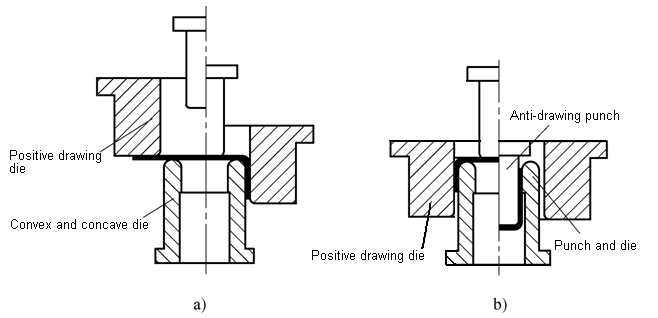

(2) Ters derin çekme kalıbı

1) Boş tutucu yok

2) İşlenmemiş parça tutucusu üst kalıp üzerindedir

3) Boş tutucu alt kalıp

Boş tutucu olmadan ilk kez basit çizim kalıbı

Boş tutuculu ilk resmi çizim kalıbı

Boş tutuculu ilk ters derin çekme kalıbı

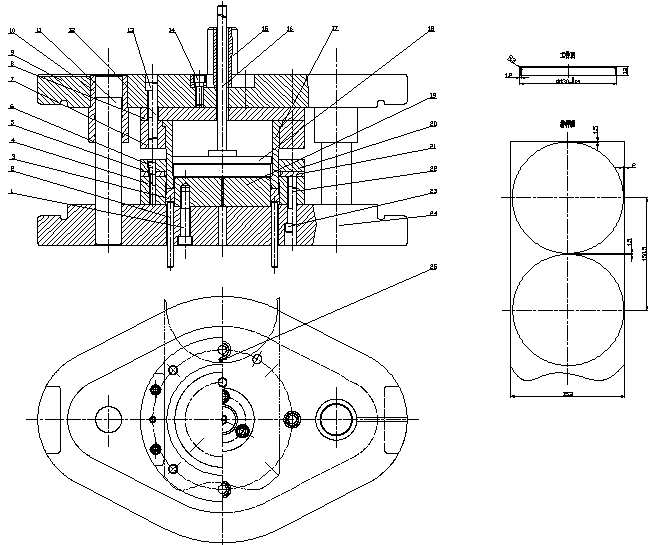

Körleme ve kompozit kalıp çekme

Çift hareketli pres için ilk çekme kalıbı

(1) Pozitif çizim kalıbı

1) Boş tutucu olmadan sonraki her resmi çizim kalıbı

2) Boş tutuculu sonraki ters çekme kalıbı

(2) Ters derin çekme kalıbı

1) Boş tutucu olmadan ters çekme kalıbı

Çift etkili ileri ve geri çekme prensibi

(1) Boş tutucu olmadan dışbükey ve içbükey kalıp çalışma yapısının bir kerelik çizimi

İşlenmemiş parça tutucusu olmadan çoklu çekme dışbükey ve içbükey kalıp çalışma parçası yapısı

(2) Boş tutucu ile derin çekme dışbükey ve içbükey kalıp çalışma parçası yapısı

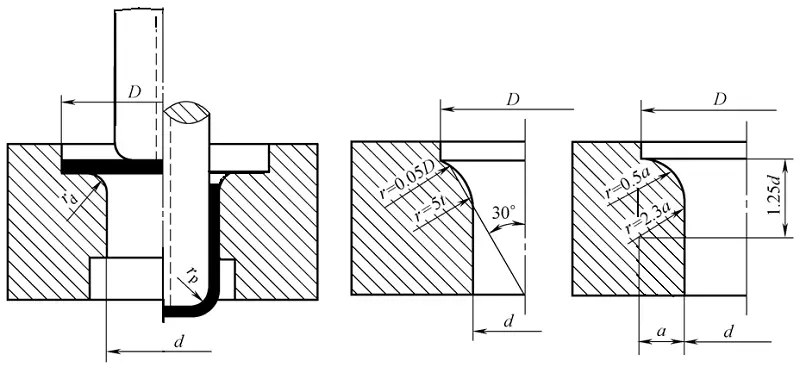

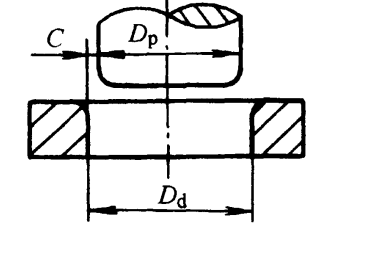

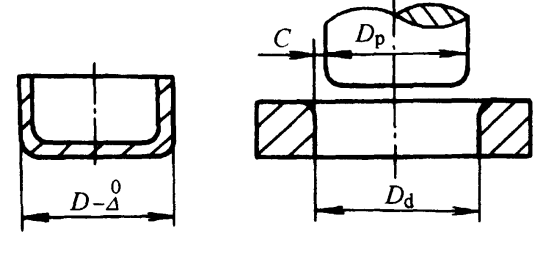

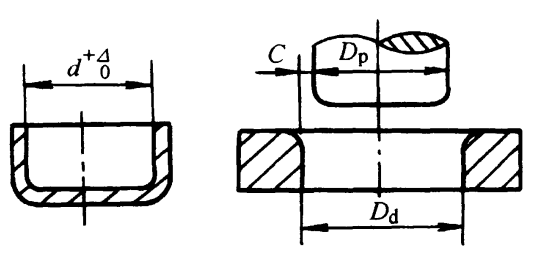

(1) Dışbükey ve içbükey kalıbın köşe yarıçapı

1) Kalıbın iç köşe yarıçapının etkisi:

Buluşma ihtiyacı: rdi≥2t

2) Dolgu yarıçapı rp

Orta adımlarda, rpi eşit rdiyani: rpi = rdi

Son derin çizim:

Son olarak, iş parçasının köşe yarıçapı r elde edilir.

(2) Dışbükey ve içbükey kalıp arasındaki boşluk c

Boşluk boyutu etkiler:

C = tmaksimum + Kct

(3) Dışbükey ve içbükey kalıbın çalışma kısmının yanal boyutu

Çoklu derin çekme işleminde ilk ve orta seviye derin çekme için tercih edilir:

Bir derin çizim veya çoklu derin çizimdeki son derin çizim için,