Modern üretimin hassasiyeti ve verimliliğinin ardındaki isimsiz kahramanları hiç merak ettiniz mi? Bu blog yazısında, metali bir sanatçının fırçası gibi şekillendiren çok yönlü aletler olan freze bıçaklarının büyüleyici dünyasına dalıyoruz. Çeşitli türleri, benzersiz özelliklerini ve endüstrilerde nasıl devrim yarattıklarını keşfedin. Bu mühendislik harikaları için yeni bir takdir kazanmaya hazır olun!

Freze çakısı, frezeleme işlemlerinde kullanılan, bir veya daha fazla kesici kenara sahip, öncelikle düzlemleri, basamakları, olukları işlemek, yüzeyleri oluşturmak ve freze makinelerinde iş parçalarını kesmek için kullanılan döner bir alettir. Farklı sınıflandırma standartlarına göre, freze çakıları çeşitli tiplere ayrılabilir.

İlk olarak, kullanıma göre kategorize edilen frezeler üç ana türe ayrılabilir: düzlemleri işlemek için frezeler, olukları işlemek için frezeler ve şekillendirme yüzeylerini işlemek için frezeler. Bu sınıflandırma, freze çakılarının uygulama alanlarına odaklanmaktadır.

İkinci olarak, yapısal bir perspektiften bakıldığında, frezeler silindirik frezeler, yüzey frezeleri, üç yüzeyli frezeler, entegre kaynaklı diş tipi ve değiştirilebilir tip ve diğerleri olarak ayrılabilir. Bu kategoriler, frezelerin farklı yapısal özelliklerini ve üretim süreçlerini yansıtmaktadır.

Ayrıca, freze bıçağının diş formuna bağlı olarak, düz dişler ve spiral dişler olarak ikiye ayrılabilir. Bu sınıflandırma, frezeleme işlemi sırasında kesme verimliliğini ve iş parçasının kalitesini etkileyen kesici dişlerin dağılım şekline dayanmaktadır.

Ayrıca, dişli frezeleme kesicileri gibi özel işleme gereksinimleri için özel olarak tasarlanmış frezeleme kesicileri de vardır. Bunlar, iç içe geçmiş dişlilerin frezelenmesi için özel aletlerdir ve şekillerine göre disk tipi dişli frezeleme kesicileri ve parmak tipi dişli frezeleme kesicileri olarak ikiye ayrılabilirler. Bu, freze çakılarının belirli işleme alanlarındaki profesyonelliğini ve çeşitliliğini göstermektedir.

Frezeler için sınıflandırma standartları temel olarak bıçağın şeklini, dişlerin yönünü, diş sırtının şeklini ve yapısını içerir. Aşağıdaki bölümler bu sınıflandırmaları ve bunların avantaj ve dezavantajlarını detaylandırmaktadır.

Bıçağın şekline göre:

Bıçağın şekline bağlı olarak frezeler düz frezeler, bilyeli frezeler ve dairesel frezeler olarak sınıflandırılabilir. Bu sınıflandırma yöntemi, farklı işleme gereksinimleri için uygun freze tipinin seçilmesini kolaylaştırır.

Dişlerin yönüne göre:

Düz dişli frezeler ve spiral dişli frezeler olarak sınıflandırılırlar. Düz dişli frezeler düz yüzeylerin veya olukların işlenmesi için uygunken, spiral dişli frezeler daha iyi eğrilik uyarlanabilirliği sağladıkları için karmaşık profil işleme için daha uygundur.

Dişin şekliyle:

Sivri dişli frezeler ve kürek dişli frezeler olarak sınıflandırılırlar. Sivri dişli frezeler, daha düşük kesme dirençleri nedeniyle yüksek hızda işleme için uygundur; kürek dişli frezeler ise daha yüksek kesme kuvvetlerine dayanabildikleri için ağır hizmet tipi kesimler için uygundur.

Yapıya göre:

İntegral, kaynaklı, karbür uçlu ve değiştirilebilir tipler olarak sınıflandırılırlar. İntegral frezeler basit bir yapıya ve daha düşük maliyete sahiptir, ancak dayanıklılıkları diğer tipler kadar iyi değildir; kaynaklı frezeler dayanıklılık ve güç açısından daha iyi performans gösterir, ancak daha yüksek maliyetlidir; karbür takılı frezeler dişleri değiştirerek kullanım ömürlerini uzatır ve bu da onları seri üretime uygun hale getirir; değiştirilebilir frezeler, kullanıcıların gerektiğinde belirli dişleri değiştirmesine izin verdiği için en yüksek esnekliği ve ekonomiyi sunar.

Frezelemeyi çok yönlü bir işleme süreci haline getirmek için piyasada çok çeşitli freze çakıları mevcuttur. Bu kesiciler farklı boyutlarda, şekillerde ve malzemelerde gelir. Bazı freze çakıları yüksek hız çeliğinden (HSS) yapılırken, diğerleri karbür uçlarla yapılır.

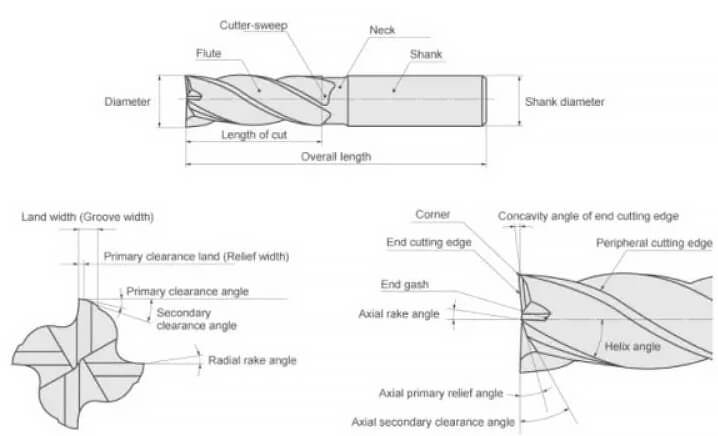

Parmak freze bir kesici alet her iki tarafında da dişleri vardır. Bu alet çok yönlüdür ve çeşitli amaçlar için kullanılabilir delme işlemler. "Parmak freze" terimi genellikle düz tabanlı takımlar için kullanılır.

Yalnızca eksenel yönde kesim yapan matkap ucunun aksine parmak freze tüm yönlerde kesim yapabilir. Parmak freze tipik olarak bir veya daha fazla talaş kaldırma yuvasına sahiptir ve çeşitli frezeleme işlemleri için kullanılır. Yüksek hız çeliğinden veya sertleştirilmiş bir malzemeden yapılır.

Parmak frezenin iki çeşidi vardır: biri merkezi kesme olarak bilinen her iki tarafta da kesme kenarları olan ve diğeri merkezi olmayan kesme kenarı olarak adlandırılan sadece bir tarafta kesme kenarı olan.

Rough End Mill" kesici aynı zamanda "Pippa" kesici olarak da adlandırılır. Bu parmak frezeler zorlu çalışma koşulları altında bile mükemmel performans sunar. İş parçasından önemli miktarda malzeme çıkarmak için kullanılırlar. Bu takımlar tipik olarak daha dalgalı dişlere sahiptir ve daha küçük talaşların üretilmesiyle pürüzlü bir yüzey finişine neden olur.

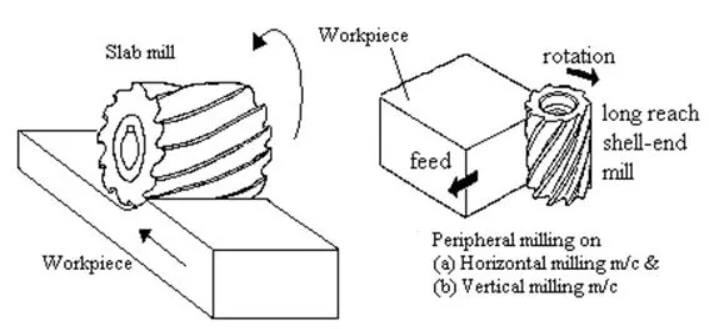

Freze bıçağındaki kesici dişler diskin çevresinde veya periferinde yer aldığında, periferik veya çevresel freze bıçakları olarak adlandırılırlar. Bu tip kesiciler yalnızca yatay freze makinelerinde kullanılabilir.

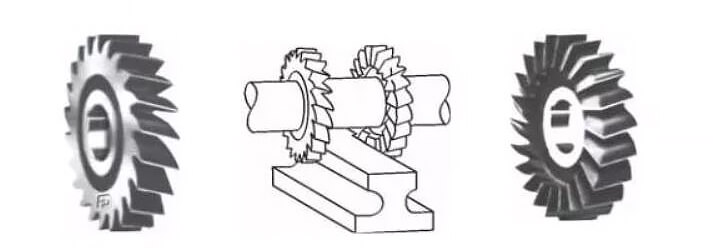

Yan freze bıçağı bir tür freze aleti Hem çevre hem de yüz veya uçta bulunan kesici dişler. Tipik olarak yandan, yüzden frezeleme işlemleri ve oluk açma için kullanılır. Derin ve dar oluklar oluşturmada da etkilidirler.

Yüzey Frezeleme Kesicisi, mekanik olarak sabitlenmiş çok sayıda bıçağa sahip geniş çaplı bir kesme gövdesinden oluşur. Kesme stroku ve derin radyal ve dar eksenel kesimleri sayesinde büyük miktarda istenmeyen malzemeyi kaldırabilir.

Yüzey frezeleme kesici gövdesinin çapı tipik olarak iş parçasının uzunluğuna ve her iki taraftaki mevcut boşluğa bağlıdır.

Bu kesici takım, profil frezeleme işlemleri için de kullanılabilir ve sertliği ile bilinir. Yüzey frezeleme kesicisi tarafından üretilen yüzey kalitesi, ilerleme hızına ve takımdaki diş sayısına bağlıdır.

İçbükey Freze Kesici, şekillendirme kesicileri kategorisine aittir. Bunlar, iş parçası üzerinde belirli şekiller oluşturmak için tasarlanmış özel olarak üretilmiş takımlardır. İçbükey Freze Kesicisi, genellikle yarım daireye eşit veya daha küçük olan dairesel bir profilin dışbükey yüzeyine karşılık gelecek şekilde özel olarak tasarlanmıştır.

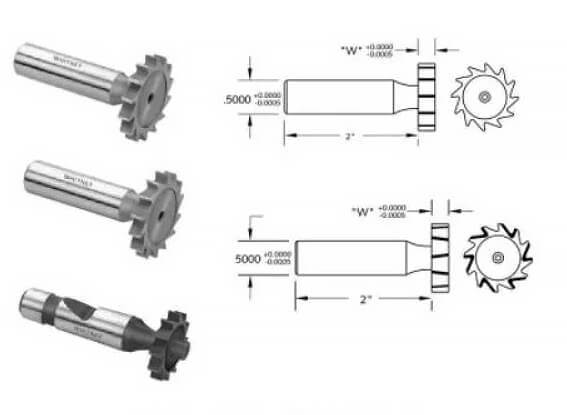

"Woodruff" kesici takımlar tipik olarak ahşap malzemelerdeki kama kanallarını kesmek için kullanılır. Aletin kenarı hafif içbükey bir şekle sahiptir ve dişleri yan kesim için tasarlanmamıştır. Aletin iki tip diş profili vardır: düz dişler ve kademeli dişler.

A diş frezeleme Kesici, bir iş parçasının dış ve iç diş profilini kesmek için kullanılan bir kesici takımdır. M2 ila 1 mm nominal çap arasında değişen hem tek hem de değişken hatveli dişleri işleme kapasitesine sahiptir.

Küresel uçlu frezeler olarak da bilinen bilyalı parmak frezeler, yarım küre şeklindeki kesme uçlarından dolayı bu adı almıştır. Çalışma sırasında gerilim konsantrasyonunu azaltmak için kullanılırlar ve tipik olarak iş parçalarının üç boyutlu yüzey şekillerini işlemek için uygundurlar.

Uçan kesici, bir veya iki yerleştirilmiş kesici kafaya sahip bir ana gövdeden oluşur. Kesici kafa döndükçe daha dar veya daha geniş kesimler yapabilir. Yüzey frezeleme kesicileri çeşitli durumlarda daha yaygın olarak kullanılırken, aynı zamanda daha pahalıdırlar.

Öte yandan uçan kesiciler, yüzey frezeleme kesicileriyle aynı işleme görevlerini daha düşük maliyetle gerçekleştirebilir. Bununla birlikte, kesme verimlilikleri alın frezeleme kesicilerine kıyasla önemli ölçüde daha düşüktür.

Freze bıçağı, freze makinesinde önemli bir rol oynar. Frezeleme için bir veya daha fazla dişe sahip döner bir alettir.

Çalışma sırasında, kesicinin her bir dişi sırayla iş parçasının bir kısmını keser.

Freze çakısı öncelikle düz yüzeylerin, basamakların, olukların frezelenmesi, şekillerin oluşturulması ve iş parçalarının kesilmesi gibi görevler için kullanılır.

Tipik frezeleme işlemlerinde, freze makinesindeki takım kendi eksenine dik olarak hareket eder ve böylece takımın etrafındaki iş parçasından fazla malzeme çıkarılır.

Freze makinesi, çeşitli işleme operasyonlarını gerçekleştirebilen yaygın olarak kullanılan bir cihazdır. Çeşitli şekil ve boyutlardaki parçaları işlemek ve üretmek için kullanılır ve freze bıçağı bu görevleri yerine getirmede çok önemli bir araçtır.

Bir freze bıçağı seçerken, yapıldığı malzemeyi göz önünde bulundurmak çok önemlidir. Farklı malzemeler farklı uygulamalara uygundur ve kendilerine özgü özelliklere sahiptir. Aşağıda frezelerde yaygın olarak kullanılan dört ana malzeme ele alınmaktadır: Yüksek Hızlı Çelik, Karbür, Kobalt ve Elmas.

Yüksek hız çeliği (HSS), frezeleme kesicileri için yaygın olarak kullanılan bir malzemedir. HSS, çeşitli uygulamalar için makul aşınma direnci ve kesme hızları sunar. Çok yönlülüğü, düşük maliyeti ve üretim kolaylığı nedeniyle HSS frezeler, özellikle daha az talep gören uygulamalar veya küçük ölçekli operasyonlar için popüler bir seçimdir.

Karbür frezeler, genellikle tungsten karbür olmak üzere sert bir bileşik ve metalik bir bağlayıcıdan oluşur. HSS'ye göre daha yüksek aşınma direnci ve kesme hızları sunarlar. Karbür kesiciler daha pahalı olma eğiliminde olsalar da dayanıklılıkları ve verimlilikleri onları yüksek hacimli üretim ve daha sert malzemelerin işlenmesi için uygun hale getirir. Karbür kesicilerin bazı temel özellikleri şunlardır:

Kobalt frezeler, standart HSS frezelere kıyasla sertliklerini ve aşınma dirençlerini artıran önemli miktarda kobalt içerir. Bu kesiciler, paslanmaz çelik ve yüksek sıcaklık alaşımları gibi daha sert malzemelerin işlenmesi için uygundur. Kobalt frezeler karbür kadar aşınmaya dayanıklı olmasa da performans ve maliyet arasında mükemmel bir denge sunarak pek çok uygulama için güvenilir bir seçim haline gelir.

Elmas frezeler, polikristal elmas (PCD) veya doğal elmastan yapılan bir başka yüksek performanslı seçenektir. Bu kesiciler olağanüstü sertlik ve aşınma direnci sergileyerek keskin kesme kenarlarını uzun süre korumalarını sağlar. Elmas frezeler şunlar için idealdir:

Ancak elmas frezeler diğer malzemelere kıyasla daha yüksek maliyetlidir ve genellikle demir içeren malzemelerin işlenmesinde iyi performans göstermezler. Bu sınırlama, demir içeren malzemelerde bulunan ve sert karbürler oluşturarak kesicinin etkinliğini azaltan karbondan kaynaklanmaktadır.

Farklı malzemelerin niteliklerini anlayarak, belirli uygulamalar için freze çakıları seçerken bilinçli bir karar verilebilir.

Freze bıçağı çapının seçimi, belirli ürüne ve üretim partisine göre büyük ölçüde değişebilir. Takım çapının seçimi esas olarak ekipmanın özelliklerine ve işlenen iş parçasının boyutuna bağlıdır.

Düzlem freze bıçağı

Yüzey frezeleme takımının çapını seçerken, takımın ihtiyaç duyduğu gücün takım tezgahının güç kapasitesi aralığında olması gerektiğini göz önünde bulundurmak önemlidir. Alternatif olarak, takım tezgahının iş milinin çapına göre de seçilebilir.

Yüzey frezeleme kesicisinin çapını belirlemek için yaygın olarak kullanılan bir yöntem, D = 1,5d formülünü kullanmaktır; burada d, iş milinin çapıdır.

Seri üretim için takım çapı, kesilen iş parçasının genişliğinin 1,6 katına göre de seçilebilir.

End değirmen

Parmak frezeleme kesici çapının seçiminde, kesicinin güç gereksinimlerinin takım tezgahının nominal güç aralığı içinde olmasını sağlamak için öncelikle iş parçasının işleme boyutu gereksinimleri dikkate alınmalıdır.

Küçük çaplı parmak frezeler için asıl endişe, takım tezgahının maksimum devir sayısının takımın minimum kesme hızına (60 m/dak) ulaşıp ulaşamayacağı olmalıdır.

Kanal açma kesicileri için çap ve genişlik, işlenen iş parçasının boyutuna göre seçilmeli ve kesme gücünün makine takımının izin verilen güç aralığında kalması sağlanmalıdır.

a. Son işlem için en iyisi bir taşlama bıçağı kullanmaktır. Bu tür bir bıçak, kesme kenarının konumlandırma doğruluğunu sağlayan iyi bir boyutsal doğruluğa sahiptir, bu da daha iyi işleme doğruluğu ve yüzey pürüzlülüğü.

b. Kaba işleme için, işleme maliyetini düşüren bir presleme bıçağı kullanmak en iyisidir. Presleme bıçağının boyutsal doğruluğu ve keskinliği taşlama bıçağından daha kötü olsa da kenar mukavemeti daha iyidir. Kaba işleme sırasında darbelere karşı dayanıklıdır ve büyük kesme derinlikleri ve yüksek ilerlemelerle başa çıkabilir.

c. Keskin, büyük tırmıklı bıçaklar, paslanmaz çelik gibi viskoz malzemelerin frezelenmesi için idealdir. Keskin bıçak, bıçak ve iş parçası arasındaki sürtünmeyi azaltarak kesme işlemi sırasında talaşların bıçağın önünden daha hızlı çıkmasını sağlar.

(a) Bir freze bıçağı seçerken diş sayısı dikkate alınmalıdır. Diş aralığının boyutu, aynı anda kesmeye katılan kesici dişlerinin sayısını belirleyecek ve kesmenin düzgünlüğünü ve takım tezgahının kesme hızı gereksinimlerini etkileyecektir. Kaba dişli frezeler, büyük talaş kaldırma kanalları nedeniyle çoğunlukla kaba işleme için kullanılır. Kaba dişli freze çakısının diş başına kesme yükü, aynı ilerleme hızında yoğun dişli freze çakısına göre daha fazladır.

(b) Genellikle 0,25-0,64 mm'lik sığ bir kesme derinliği ile finiş frezeleme için yoğun dişli bir freze seçilmesi önerilir.

(c) Ağır kaba frezeleme sırasında, aşırı kesme kuvveti düşük rijitliğe sahip takım tezgahlarında gevezeliğe yol açarak kenar çökmesine neden olabilir semente karbür bıçakları ve takım ömrünü kısaltır. Kaba dişli freze çakısı kullanmak takım tezgahının güç ihtiyacını azaltabilir. Bu nedenle, iş mili delik boyutu küçük olduğunda (R8, 30#, 40# konik delikler gibi), kaba dişli freze çakıları frezeleme için etkili bir şekilde kullanılabilir.

Frezelerdeki en son teknolojik gelişmeler öncelikli olarak aşağıdaki alanlara odaklanmaktadır:

Malzeme Bileşiminde Yenilik: Parmak freze matkap ucu teknolojisindeki son gelişmelerden biri de malzeme mühendisliğindeki yenilikler, özellikle de ultra ince karbür tanelerin kullanılmasıdır. Bu, performansı artırmaya ve takım ömrünü uzatmaya yardımcı olur.

Kaplama Teknolojisindeki Gelişmeler: Malzeme seçimi, takım tasarımı ve kaplama teknolojisindeki yenilikler frezelerin performansını daha da artıracaktır.

Geometrik Şekillerde İyileştirme: Parmak freze matkap ucu teknolojisindeki ilerleme, performansı artırmak ve takım ömrünü uzatmak için geometrik şekillerdeki geliştirmeleri de içerir.

CNC Freze Tezgahlarının Uygulanması ve Zeka ve Dijitalleşmeye Doğru Gelişim: CNC freze makinelerinin kullanımı sadece üretim verimliliğini ve ürün kalitesini artırmakla kalmıyor, aynı zamanda sektörü zeka ve dijitalleşmeye doğru itiyor. Bu da freze teknolojisinin gelişiminin bu trendlere uyum sağlayacağını göstermektedir.

Yeni Endüstriyel Alanlardaki Hızlı Gelişimin Yönlendirdiği Pazar Talebi: Gelişmekte olan bazı endüstriyel sektörlerdeki hızlı büyüme, frezeler için yeni pazar talepleri getirmekte ve bu ihtiyaçları karşılamak için freze teknolojisinde sürekli yenilikler yapılmasına neden olmaktadır.

CNC freze makinesi veya freze bıçağı için freze bıçağı seçerken geleneksel frezeleme makinesinde, iş parçasının malzemesi ve sertliği ile freze çakısının kesme kenarı uzunluğu, takım uzunluğu, kesme kenarı çapı ve şaft çapı gibi özellikleri gibi çeşitli faktörleri göz önünde bulundurmak önemlidir. Yüksek hız çeliği freze bıçakları tipik olarak geleneksel freze makinelerinde kullanılırken semente karbür CNC freze makineleri ile kullanım için kesiciler tercih edilir.