Uzun, ince şaftların işleme sırasında neden büküldüğünü hiç merak ettiniz mi? Bu makale gizli kuvvetleri ortaya çıkarıyor ve hassasiyeti artırmak için pratik çözümler sunuyor. Deformasyonu nasıl en aza indireceğinizi ve optimum sonuçlar için işleme tekniklerinizi nasıl geliştireceğinizi öğrenin.

İşleme süreci sırasında, şaft benzeri birçok parça 25'i aşan bir uzunluk/çap oranı (L/d) sergiler ve bu da onları ince şaftlar olarak sınıflandırır. Bu bileşenler, geometrileri nedeniyle üretim sırasında benzersiz zorluklar ortaya çıkarır.

Kesme kuvvetleri, yerçekimi yükü ve uç bağlama kuvvetlerinin birleşik etkilerine maruz kaldığında, yatay olarak yönlendirilmiş uzun ve ince şaftlar sapmaya, titreşime ve potansiyel kararsızlığa karşı hassastır. Bu olaylar işleme hassasiyetini, yüzey kalitesini ve genel parça kalitesini önemli ölçüde etkileyebilir.

Bu sorunları ele almak ve ince şaftlarda tornalama işlemleri sırasında gerilim dağılımını iyileştirmek için kapsamlı bir yaklaşım gereklidir. Optimum sonuçları sağlamak için aşağıdaki stratejiler ve teknikler kullanılmaktadır:

Üreticiler bu gelişmiş teknikleri ve hususları entegre ederek, 25'i aşan zorlu L/d oranlarında bile yüksek hassasiyet, mükemmel yüzey kalitesi ve boyutsal doğruluğu korurken uzun, ince milleri etkili bir şekilde işleyebilirler.

İki ana geleneksel yöntem vardır Klempleme Torna tezgahında uzun ve ince şaftları tornalama yöntemleri: biri bir uç ve bir merkez, diğeri ise iki uç kullanmaktır.

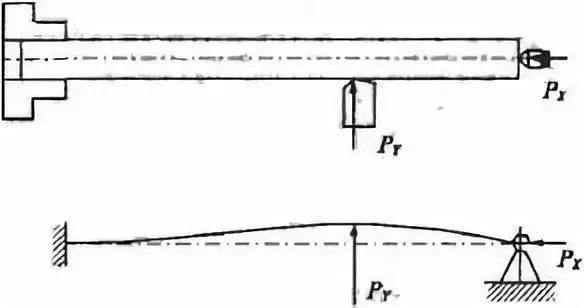

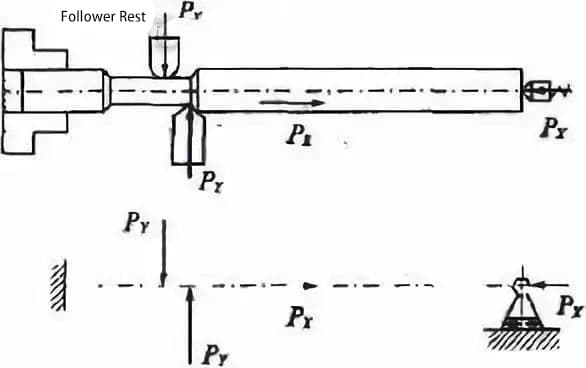

Burada, esas olarak Şekil 1'de gösterildiği gibi tek uçlu ve tek merkezli kenetleme yöntemini analiz ediyoruz.

Pratik işleme analizi sayesinde, tornalama sırasında uzun ve ince şaftların bükülme deformasyonunun ana nedenleri şunlardır:

(1) Kesme kuvvetlerinin neden olduğu deformasyon

Tornalama işlemi sırasında, üretilen kesme kuvvetleri eksenel kesme kuvveti PX, radyal kesme kuvveti PY ve teğetsel kesme kuvveti PZ olarak ayrıştırılabilir. Farklı kesme kuvvetleri, tornalama sırasında uzun ve ince şaftların eğilme deformasyonu üzerinde farklı etkilere sahiptir.

1)Radyal kesme kuvvetinin etkisi PY

Radyal kesme kuvveti, uzun ve ince şaftın ekseninden geçen düzleme dik olarak uygulanır. Uzun ve ince şaftın zayıf rijitliği nedeniyle, radyal kuvvet şaftı bükerek yatay düzlemde deforme olmasına neden olur. Radyal kesme kuvvetinin uzun ve ince şaftın eğilme deformasyonu üzerindeki etkisi Şekil 1'de gösterilmektedir.

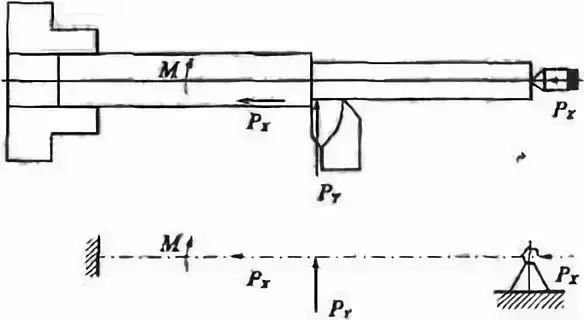

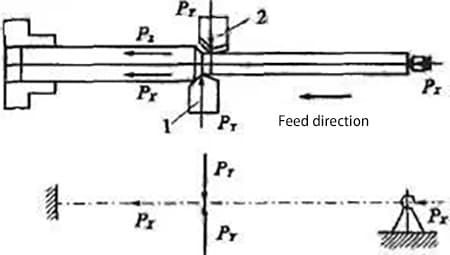

2)Eksenel kesme kuvveti PX'in etkisi

Eksenel kesme kuvveti, uzun ve ince milin eksenine paralel olarak uygulanır ve iş parçası üzerinde bir bükülme momenti oluşturur. Genel tornalama işlemleri için, eksenel kesme kuvvetinin iş parçasının bükülme deformasyonu üzerindeki etkisi önemli değildir ve göz ardı edilebilir. Bununla birlikte, uzun ve ince milin zayıf sertliği ve stabilitesi nedeniyle, eksenel kesme kuvveti belirli bir değeri aştığında, mil uzunlamasına bükülecek ve deformasyona neden olacaktır. Bu durum Şekil 2'de gösterilmektedir.

(2) Kesme ısısının etkisi

İşleme sırasında oluşan kesme ısısı, iş parçasının termal deformasyonuna ve uzamasına neden olabilir. Tornalama sırasında ayna ve punta merkezi sabittir ve aralarındaki mesafe sabit kalır.

Sonuç olarak, uzun ve ince şaftın eksenel uzaması sabit mesafe ile sınırlıdır, bu da termal genleşmeye uğradığında şaftın eksenel sıkışmasına ve bükülme deformasyonuna yol açar.

Bu nedenle, uzun ve ince şaftların işleme hassasiyetini artırmak, esasen süreçteki kuvvetleri ve termal deformasyonu kontrol etme meselesidir.

Uzun ve ince şaftların işleme hassasiyetini artırmak için farklı üretim koşullarına göre farklı önlemler alınmalıdır.

(1) Uygun kelepçeleme yönteminin seçilmesi

Tornada uzun ve ince şaftları tornalamak için kullanılan iki geleneksel bağlama yönteminden çift merkez noktalı bağlama yönteminin kullanılması, doğru iş parçası konumlandırması ve eş eksenlilik sağlar.

Bununla birlikte, bu yöntem zayıf sertliğe, yüksek eğilme deformasyonuna ve titreşime sahip uzun ve ince şaftlar için uygun değildir ve yalnızca düşük uzunluk/çap oranlarına, küçük işleme paylarına ve yüksek eş eksenlilik gereksinimlerine sahip iş parçaları için uygundur.

Uzun ve ince şaftların işlenmesinde genellikle tek uçlu ve tek merkezli bağlama yöntemi kullanılır.

Bununla birlikte, punta merkezi çok fazla sıkılırsa, sadece uzun ve ince mili bükmekle kalmaz, aynı zamanda tornalama sırasında termal uzamasını da engelleyerek eksenel sıkıştırma ve bükülme deformasyonuna neden olabilir.

Ayrıca, ayna sıkıştırma yüzeyi ve punta merkez deliği eş eksenli olmayabilir, bu da sıkıştırmadan sonra aşırı konumlandırmaya neden olur ve uzun ve ince milin bükülme deformasyonuna yol açar.

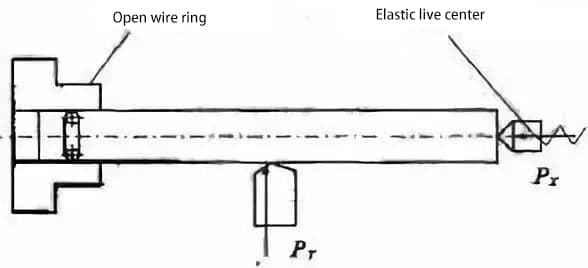

Bu nedenle, tek uçlu ve tek merkezli sıkıştırma yöntemi kullanılırken, uzun ve ince şaftın termal genleşme nedeniyle serbestçe uzamasına izin vermek ve termal bükülme deformasyonunu azaltmak için elastik bir üst kısım kullanılmalıdır.

Aynı zamanda, Şekil 3'te gösterildiği gibi, aralarındaki eksenel temas uzunluğunu azaltmak, kurulum sırasında aşırı konumlandırmayı ortadan kaldırmak ve bükülme deformasyonunu azaltmak için ayna ile uzun ve ince şaft arasına açık bir tel halka yerleştirilebilir.

(2) Uzun ve ince şaftların stres deformasyonunu doğrudan azaltmak

1)Sabit bir dayanak ve orta dayanak kullanarak

Tek uçlu ve tek merkezli bağlama yöntemi kullanılarak uzun ve ince şaftlar tornalanırken, radyal kesme kuvvetinin bükülme deformasyonu üzerindeki etkisini azaltmak için geleneksel olarak sabit bir dayanak ve merkez dayanak kullanılır.

Bu, uzun ve ince şafta destek ekleyerek sertliğini artırır ve radyal kesme kuvvetinin etkisini etkili bir şekilde azaltır.

2)Uzun ve ince şaftları döndürmek için eksenel sıkıştırma yönteminin kullanılması

Sabit bir dayanak ve merkez dayanak kullanmak iş parçasının sertliğini artırabilir ve radyal kesme kuvvetinin etkisini ortadan kaldırabilirken, özellikle bükülme deformasyonunun daha belirgin olduğu büyük uzunluk/çap oranlarına sahip uzun ve ince şaftlar için iş parçasını büken eksenel kesme kuvveti sorununu çözemez.

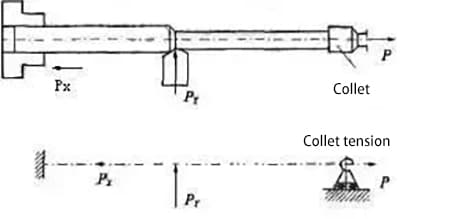

Bu nedenle, uzun ve ince şaftları döndürmek için eksenel bağlama yöntemi kullanılabilir. Eksenel sıkma tornalama, Şekil 4'te gösterildiği gibi, uzun ve ince milin bir ucunun bir ayna tarafından sıkıştırıldığı ve diğer ucunun mile eksenel gerilim uygulayan özel olarak tasarlanmış bir pens aynası tarafından sıkıştırıldığı bir işlemi ifade eder.

Tornalama işlemi sırasında, uzun ve ince şaft sürekli olarak eksenel gerilime maruz kalır, bu da iş parçasını büken eksenel kesme kuvveti sorununu çözer.

Eksenel gerilimin etkisi altında, radyal kesme kuvvetinin neden olduğu bükülme deformasyonunun derecesi azaltılır ve kesme ısısının neden olduğu eksenel uzama telafi edilerek uzun ve ince şaftın sertliği ve işleme hassasiyeti artırılır.

3)Uzun ve ince şaftları döndürmek için ters kesme yönteminin kullanılması

Ters kesim yöntemi, aşağıdaki işlemlerin gerçekleştirildiği bir süreci ifade eder kesici alet Şekil 5'te gösterildiği gibi, uzun ve ince milin tornalama işlemi sırasında iş mili aynasından punta yönüne doğru beslenir.

Bu şekilde, işleme prosesi sırasında oluşan eksenel kesme kuvveti, uzun ve ince şaftı gerilim altında tutarak eksenel kesme kuvvetinin neden olduğu bükülme deformasyonunu ortadan kaldırır.

Aynı zamanda, elastik bir punta merkezi kullanmak, iş parçasının kesme takımından punta ucuna kadar olan sıkıştırma deformasyonunu ve termal uzamasını etkili bir şekilde telafi edebilir ve iş parçasının bükülme deformasyonunu önleyebilir.

Şekil 6'da gösterildiği gibi, eklenmiş bir arka takım direğine sahip modifiye bir torna yatağında uzun ve ince şaftları tornalamak için çift takım yaklaşımı kullanılarak hem ön hem de arka kesme takımları aynı anda kullanılabilir.

İki tornalama takımı radyal olarak birbirinin karşısına yerleştirilir, ön takım doğru yönde ve arka takım ters yönde takılır.

İki takımla tornalama sırasında oluşan radyal kesme kuvvetleri birbirini iptal ederek minimum iş parçası deformasyonu ve titreşimi ile yüksek işleme hassasiyeti sağlar ve bu da onu seri üretim için uygun hale getirir.

4)Manyetik kesme, ince şaftları döndürmek için kullanılır.

Manyetik kesme prensibi ters kesme prensibine benzer. Tornalama sırasında, ince şaft manyetik kuvvetle gerilir, bükülme deformasyonunu azaltır ve işleme hassasiyetini artırır.

(3) Kesim miktarını makul bir şekilde kontrol edin.

Kesme miktarının seçimi, kesme kuvvetlerinin boyutu ve kesme işlemi sırasında üretilen kesme ısısı miktarı üzerinde etkilidir. Bu nedenle, ince şaftlar tornalanırken oluşan deformasyonu da etkiler.

1)Kesme derinliği (t)

İşleme sisteminin sertliğinin belirlendiği varsayıldığında, kesme derinliği arttıkça, kesme kuvvetleri ve tornalama sırasında oluşan kesme ısısı miktarı da artar. Bu da ince mile uygulanan kuvvetlerin ve ısının neden olduğu deformasyonun artmasına yol açar.

Bu nedenle, ince milleri tornalarken, kesme derinliğinin mümkün olduğunca en aza indirilmesi önerilir.

2)İlerleme hızı (f)

İlerleme hızının artırılması kesme kalınlığını ve kesme kuvvetlerini artıracaktır, ancak kesme kuvvetlerindeki artış ilerleme hızındaki artışla doğru orantılı değildir.

Böylece, ince mile uygulanan kuvvetlerin neden olduğu deformasyon katsayısı azalacaktır. Kesme verimliliğini artırma perspektifinden bakıldığında, ilerleme hızını artırmak kesme derinliğini artırmaktan daha faydalıdır.

3)Kesme hızı (v)

Kesme hızının artırılması kesme kuvvetlerinin azaltılmasına yardımcı olur. Bunun nedeni, kesme hızı arttıkça kesme sıcaklığının yükselmesi, takım ile iş parçası arasındaki sürtünme kuvvetinin azalması ve ince mile uygulanan kuvvetlerin neden olduğu deformasyonun azalmasıdır.

Ancak aşırı kesme hızı, santrifüj kuvvetleri nedeniyle ince şaftın bükülmesine neden olabilir ve bu da kesme işleminin düzgünlüğünü bozabilir.

Bu nedenle, kesme hızı belirli bir aralıkta kontrol edilmeli ve büyük uzunluk/çap oranına sahip iş parçaları için kesme hızı uygun şekilde azaltılmalıdır.

(4) Makul bir seçim yapın alet açısı.

Tornalama sırasında ince şaftların bükülme deformasyonunu azaltmak için tornalama sırasında oluşan kesme kuvvetlerini en aza indirmek önemlidir.

Takımın geometrik açıları arasında, talaş açısı, ana eğim açısı ve eğim açısı kesme kuvvetleri üzerinde en büyük etkiye sahiptir.

1)Tırmık açısı (γ)

Eğim açısı (γ) kesme kuvvetlerini, kesme sıcaklığını ve kesme gücünü doğrudan etkiler.

Eğim açısının artırılması, kesilen metal tabakanın plastik deformasyonunu azaltarak kesme kuvvetlerinde önemli bir azalma sağlayabilir.

Bu nedenle, ince şaftları tornalarken, takımın yeterli mukavemete sahip olmasını sağlama kısıtlaması dahilinde, takımın eğim açısının mümkün olduğunca artırılması önerilir. Talaş açısı genellikle γ=13°-17° olarak alınır.

2)Ana eğim açısı (kr)

Ana eğim açısı (kr) üç kesme kuvvetinin boyutunu ve oranını etkiler. Ana eğim açısı arttıkça, radyal kesme kuvveti önemli ölçüde azalırken, teğetsel kesme kuvveti 60°-90° arasında artar.

Üç kesme kuvvetinin oranı 60°-75° aralığında en makul seviyededir. İnce şaftları döndürürken, genellikle 60°'den daha büyük bir ana eğim açısı kullanılır.

3)Eğim açısı (λs)

Eğim açısı (λs), tornalama sırasında talaşların akış yönünü, takım ucunun gücünü ve üç kesme kuvvetinin oranını etkiler.

Eğim açısı arttıkça, radyal kesme kuvveti önemli ölçüde azalır, ancak eksenel ve teğetsel kesme kuvvetleri artar.

Üç kesme kuvvetinin oranı en makul olarak -10° ila +10° aralığındadır. İnce şaftlar tornalanırken, talaşların işlenecek yüzeye doğru akmasını sağlamak için genellikle 0° ila +10° arasında pozitif bir eğim açısı kullanılır.

İnce şaftların zayıf rijitliği nedeniyle, tornalama sırasında kuvvetlerin ve ısının neden olduğu büyük deformasyon, ince şaftların işleme kalitesi gereksinimlerini sağlamayı zorlaştırır.

Bununla birlikte, uygun bağlama yöntemleri ve gelişmiş işleme yöntemleri kullanılarak, makul takım açıları ve kesme miktarları seçilerek ve diğer önlemlerle, ince şaftların işleme kalitesi gereksinimleri garanti edilebilir.