En küçük ayrıntıların bir ürünün kalitesini nasıl artırıp azaltabileceğini hiç merak ettiniz mi? Kalıp imalatında parlatma işlemi çok önemlidir. Bu makale, her bir tekniğin kalıp kalitesini nasıl artırdığını ve hizmet ömrünü nasıl uzattığını vurgulayarak çeşitli parlatma yöntemlerini incelemektedir. Kusursuz kalıpların ardındaki sırları ortaya çıkarmaya hazır olun!

Endüstriyel ürünlerin çeşitlendirilmesi ve yükseltilmesi sürecinde, ürün kalitesini doğrudan etkileyen kalıpların kalitesinin iyileştirilmesi çok önemli bir görevdir. Kalıp üretim sürecinde, şekil işlemeden sonra pürüzsüz işleme ve ayna işlemeyi içeren parçaların yüzey taşlama ve parlatma işlemleri, kalıp kalitesinin artırılmasında önemli bir adımdır.

Uygun bir parlatma yönteminin benimsenmesi, kalıp kalitesini artırabilir ve hizmet ömrünü uzatabilir, böylece nihai ürünün kalitesini artırabilir.

Mekanik parlatma bir iş parçasının yüzeyini, malzemenin kesilmesi veya plastik deformasyonu yoluyla kabarık kısmı kaldırarak düzleştirme yöntemidir. Bu yöntem tipik olarak yağlı taş şeritleri, yün tekerlekler, zımpara kağıdı ve elle çalışmayı içerir.

Daha yüksek yüzey kalitesi gereksinimleri için süper ince parlatma yöntemi uygulanabilir.

Özel bir taşlama aracı olan ultra ince taşlama ve parlatma, çeşitli parlatma yöntemleri arasında en iyisi olan Ra0,008 μm yüzey pürüzlülüğüne ulaşmak için aşındırıcı içeren bir parlatma sıvısında yüksek hızlı dönme hareketi kullanır. Bu yöntem optik lens kalıplarında yaygın olarak kullanılmaktadır. Mekanik parlatma, kalıp parlatma için birincil yöntemdir.

Kimyasal parlatma, bir malzemenin kimyasal bir ortamda çözüldüğü ve yüzeyin hafifçe yükseltilmiş kısmının pürüzsüzleştirilmesiyle sonuçlanan bir tekniktir. Bu yöntem, iş parçalarını aşağıdakilerle parlatabilir karmaşık şekiller ve birden fazla iş parçasını aynı anda parlatabilme avantajına sahiptir, bu da onu son derece verimli kılar. Bu yüzey pürüzlülüğü kimyasal parlatma yoluyla elde edilen tipik Ra10 μm'dir.

Elektro-parlatmanın temel prensibi, pürüzsüz bir yüzey elde etmek için malzeme yüzeyinin seçici olarak çözülmesini içerdiğinden kimyasal parlatmaya benzer.

Kimyasal parlatma ile karşılaştırıldığında, elektro parlatma katot reaksiyonlarının etkisini ortadan kaldırır ve daha iyi bir sonuç sağlar.

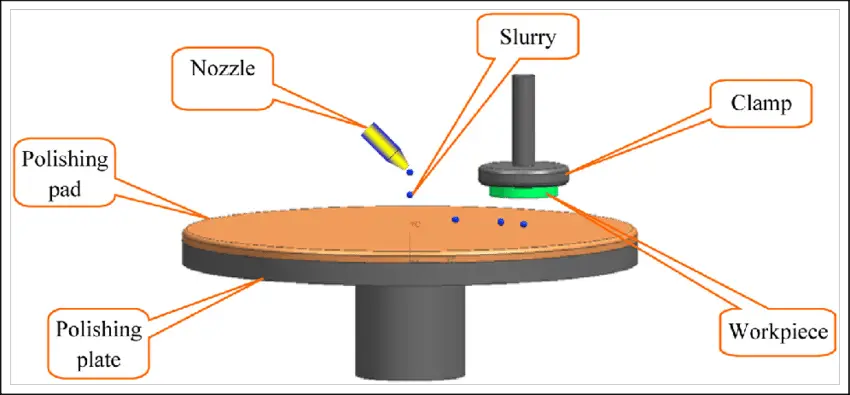

Ultrasonik parlatma, bir aşındırıcı süspansiyon ile kırılgan ve sert malzemeleri parlatmak için bir alet bölümünden gelen ultrasonik titreşimleri kullanan bir tekniktir. İş parçası aşındırıcı bir süspansiyona daldırılır ve ultrasonik bir alana maruz bırakılır, bu da aşındırıcının ultrasonik dalgaların etkisiyle iş parçasının yüzeyini taşlamasına ve parlatmasına neden olur.

Ultrasonik işleme minimum makroskopik kuvvete sahiptir ve iş parçası deformasyonuna neden olmaz, ancak takımın üretimi ve montajı zor olabilir.

Akışkan parlatma, bir iş parçasının yüzeyini parlatmak için akan bir sıvı ve içerdiği aşındırıcı parçacıkları kullanır. Hidrodinamik taşlama hidrolik kuvvetler tarafından desteklenmektedir.

Ortam öncelikle düşük basınçta akan ve bir aşındırıcı ile birleştirilen özel bir bileşikten (polimerik madde) oluşur. Aşındırıcı, silisyum karbür tozundan yapılabilir.

Manyetik taşlama ve parlatma, manyetik bir alanın etkisi altında aşındırıcı bir fırça oluşturmak için manyetik bir aşındırıcı kullanılmasını içerir ve iş parçasının taşlanmasına izin verir.

Bu yöntem yüksek işleme verimliliğine sahiptir, iyi kalitede sonuçlar sağlar ve işleme koşullarının kolayca kontrol edilmesine olanak tanır. Uygun bir aşındırıcı ile Ra 0,1 μm yüzey pürüzlülüğü elde edilebilir.

Ra 1,6 μm veya daha yüksek yüzey pürüzlülüğüne sahip iş parçalarının parlatma hızını artırmak için, ultrasonik dalgaları özel bir yüksek frekanslı dar darbeli yüksek tepe akım güç kaynağı ile birleştirerek kompozit parlatma elde edilebilir.

Ultrasonik titreşim ve elektrik darbelerinin iş parçasının yüzeyi üzerindeki eşzamanlı etkisi, yüzey pürüzlülüğünü hızla azaltır. Bu yöntem, torna, freze, elektrik kıvılcımı ve tel kesme kullanılarak işlendikten sonra kalıpların pürüzlü yüzeylerinin parlatılmasında oldukça etkilidir.

Kalıp parlatma için yaygın araçlar şunlardır: zımpara kağıdı, yağ taşı, keçe tekerleği, aşındırıcı macun, alaşımlı mala, elmas taşlama iğnesi, bambu, fiber bileme taşı, yuvarlak döner taşlama makinesi.

3.1 Kaba parlatma

Son işlem, EDM, taşlama vb. sonrası yüzeyler, 35 000 ila 40 000 dev/dak dönme hızına sahip bir döner yüzey parlatıcı ile parlatılabilir.

Daha sonra manuel yağ taşı taşlama, yağ taşı şeridi artı yağlayıcı veya soğutucu olarak gazyağı vardır.

Kullanım sırası 180#→240#→320#→400#→600#→800#→1 000# şeklindedir.

3.2 Yarı ince parlatma

Yarı finisajda çoğunlukla zımpara kağıdı ve gazyağı kullanılır. Zımpara kağıdı sayısı: 400#→600#→800#→1 000#→1 200#→1 500#.

Aslında, #1 500 zımpara kağıdı yalnızca sertleştirilmiş kalıp çeliği (52 HRC'nin üzerinde), önceden sertleştirilmiş çelik için değil, çünkü bu önceden sertleştirilmiş çeliğin yüzeyine zarar verebilir ve istenen parlatma etkisini elde edemez.

3.3 İnce parlatma

İnce parlatma için çoğunlukla elmas aşındırıcı macun kullanılır.

Elmas aşındırıcı tozu veya aşındırıcı macunu karıştırmak için bir parlatma bezi tekerleği ile taşlama yapılıyorsa, normal taşlama sırası 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #) şeklindedir.

9 μm elmas pasta ve parlatma bezi çarkı, 1 200# ve 1 50 0# zımpara kağıdındaki kıl izlerini gidermek için kullanılabilir.

Parlatma işlemi daha sonra bir keçe ve elmas macunu ile 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #) sıralamasıyla gerçekleştirilir.

Parlatma işlemi iki ayrı çalışma yerinde gerçekleştirilmeli, kaba taşlama işlemi bir yerde, ince parlatma işlemi ise başka bir yerde yapılmalıdır. İş parçasının yüzeyinde önceki işlemden kalan kum parçacıklarının temizlenmesine dikkat edilmelidir.

Tipik olarak, yağ taşı ve 1 200# zımpara kağıdı kullanılarak kaba parlatma işleminden sonra, kalıp yüzeyine toz parçacıklarının yapışmamasını sağlamak için iş parçası her türlü tozdan temizlenmelidir. 1 μm dahil olmak üzere 1 μm'nin üzerindeki hassasiyet gereksinimleri için, parlatma işlemi temiz bir parlatma odasında gerçekleştirilebilir.

Daha hassas parlatma için, toz, duman, kepek ve su damlacıkları yüksek hassasiyetli parlatılmış yüzeyleri bozabileceğinden, kesinlikle temiz bir ortamda yapılmalıdır. Parlatma işlemi tamamlandıktan sonra, iş parçasının yüzeyi tozdan korunmalıdır.

Parlatma işlemi bittiğinde, iş parçasının yüzeyinin temiz olduğundan emin olmak için tüm aşındırıcılar ve yağlayıcılar iyice çıkarılmalı ve ardından iş parçasının yüzeyine bir kalıp pas önleyici kaplama tabakası uygulanmalıdır.

5.1 İş parçası yüzey durumu

İşleme prosesi sırasında yüzey tabakası ısıdan zarar görebilir, iç stresveya diğer faktörler ve yanlış kesme parametreleri parlatma sonucunu etkileyebilir. EDM sonrası yüzeyin taşlanması, işleme veya ısıl işlem sonrası yüzeylere göre daha zordur.

Bu nedenle, EDM işlemi bitmeden EDM tamamlanmalıdır, aksi takdirde yüzeyde sertleşmiş ince bir tabaka oluşacaktır. EDM düzgün bir şekilde yapılmazsa, ısıdan etkilenen tabakanın derinliği 0,4 mm'ye kadar ulaşabilir ve sertliği alt tabakadan daha yüksektir. Bu sertleşmiş tabaka kaldırılmalıdır.

En iyi sonuç için, cilalamaya sağlam bir temel oluşturmak amacıyla kaba taşlama işleminin yapılması önerilir.

5.2 Çelik kalitesi

Çelikteki çeşitli kalıntılar ve gözenekler parlatma kalitesini etkileyeceğinden, iyi parlatma sonuçları elde etmek için yüksek kaliteli çelik gereklidir. Tatmin edici bir parlatma etkisi elde etmek için, iş parçasının yüzey pürüzlülüğü işleme başlangıcında not edilmelidir.

Bir iş parçası aşağıdakileri gerektiriyorsa ayna parlatmaiyi parlatma performansına sahip çeliğin seçilmesi ve ısıl işlemden geçirilmesi çok önemlidir, aksi takdirde istenen etki elde edilemeyebilir.

Yanlış ısıl işlem, çeliğin yüzey sertliğinin eşit olmamasına veya özelliklerinde farklılıklara neden olarak parlatma işlemini daha zor hale getirebilir.

5.4 Parlatma teknolojisi

Parlatma öncelikle manuel olarak gerçekleştirilir, bu da insan becerilerini parlatma kalitesini etkileyen birincil faktör haline getirir. Genellikle parlatma tekniğinin yüzey pürüzlülüğünü etkilediğine inanılır.

Gerçekte, iyi bir parlatma etkisi ancak iyi parlatma tekniklerinin yüksek kaliteli çelik ve uygun ısıl işlemle birleştirilmesiyle elde edilebilir. Tersine, parlatma tekniği zayıfsa, yüksek kaliteli çelik bile ayna benzeri bir yüzey üretmeyebilir.

6.1 Kalıp zımpara taşlama ve yağlı taş taşlama aşağıdaki hususlara dikkat etmelidir

(1) Daha sert kalıp yüzeyleri için sadece temiz ve yumuşak yağ taşı zımpara aletleri kullanılmalıdır.

(2) Daha ince bir zımpara kağıdına geçerken, kaba kumun bir sonraki ince taşlama işlemine taşınmasını önlemek için iş parçası ve operatörün elleri temizlenmelidir.

(3) Her zımparalama işlemi sırasında, zımpara kağıdı üst kum tabakası çıkarılana kadar farklı bir 45° yönden zımparalanmalıdır. Üst kum tabakası çıkarıldıktan sonra, daha ince bir zımpara kağıdına geçmeden önce zımparalama süresi 25% kadar artırılmalıdır.

(4) Farklı yönlerde zımparalama, iş parçası üzerinde düzensiz dalgaların oluşmasını önlemeye yardımcı olur.

6.2 Elmas taşlama ve parlatmada dikkat edilmesi gereken hususlar

Elmas taşlama ve parlatma, özellikle önceden sertleştirilmiş çelik parçaları parlatırken ve ince aşındırıcı macunlar kullanırken hafif basınçla yapılmalıdır.

8000# aşındırıcı pasta kullanıldığında tipik basınç 100-200 g/cm'dir2Ancak bu doğruluk seviyesini korumak zor olabilir.

Bu sorunu çözmek için şerit üzerinde ince, dar bir tutamak oluşturabilir veya şeridin bir kısmını keserek daha esnek hale getirebilirsiniz. Bu, parlatma basıncının düzenlenmesine yardımcı olur ve kalıp yüzeyinin aşırı basınca maruz kalmasını önler.

Elmas taşlama ve parlatma teknikleri kullanılırken sadece çalışma yüzeyinin temiz olması yetmez, aynı zamanda çalışanların ellerinin de temiz tutulması gerekir.

6.3 Plastik kalıp parlatma aşağıdaki hususlara dikkat etmelidir

Plastik kalıpların parlatılması, diğer endüstrilerdeki yüzey işlemlerinden çok farklıdır.

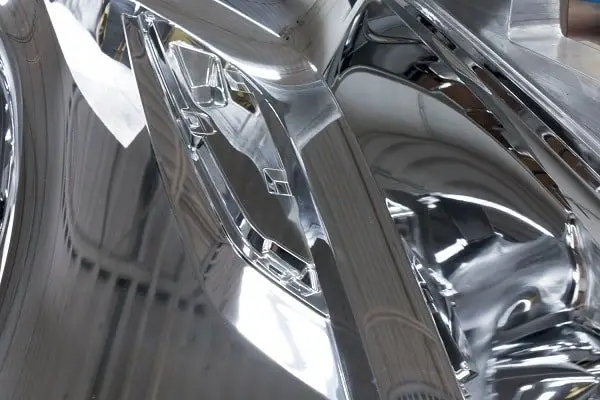

Teknik olarak bu işlem ayna işleme olarak adlandırılmalıdır. Bu yöntem sadece cilalamanın kendisi için değil, aynı zamanda yüzeyin düzlüğü, pürüzsüzlüğü ve geometrik doğruluğu için de yüksek standartlar gerektirir.

Bu ayna parlatma standart dört seviyeye ayrılmıştır: A0=Ra0.008μm, A1=Ra0.016 μm, A3=Ra0.032 μm ve A4=Ra0.063 μm.

Elektro parlatma, sıvı parlatma ve diğer yöntemler genellikle geometrik doğruluğu tam olarak kontrol edemez ve kimyasal parlatma, ultrasonik parlatma, manyetik parlatma ve diğer yöntemlerle üretilen yüzey kalitesi gerekli gereksinimleri karşılamaz.

Sonuç olarak, hassas kalıp aynası işleme öncelikle mekanik parlatma yoluyla elde edilir.

7.1 Aşırı cilalama

Günlük parlatma sırasında karşılaşılan en önemli zorluk "aşırı parlatma "dır. Bu durum, parlatma süresi uzadığında ortaya çıkar ve kalıp yüzeyinin kalitesinin düşmesine neden olur.

Aşırı cilalamanın iki belirtisi "portakal kabuğu" ve "çukurlaşmadır". Aşırı cilalama en yaygın olarak mekanik cilalamada görülür.

7.2 İş parçasında "portakal kabuğu" olmasının nedeni

Düzensiz, pürüzlü yüzeyler "portakal kabuğu" olarak adlandırılır ve bunların oluşmasının çeşitli nedenleri vardır.

En sık rastlanan neden kalıp yüzeyinin aşırı ısınması veya aşırı karbürleşmedir.

Yüksek polisaj basıncı ve uzun polisaj süresi "portakal kabuğu" oluşumunun başlıca nedenleridir.

Örneğin, parlatma çarkı kullanıldığında, çarktan çıkan ısı kolayca "portakal kabuğu" oluşmasına neden olabilir.

Daha sert çelikler daha yüksek parlatma basınçlarına dayanabilirken, daha yumuşak çelikler aşırı parlatmaya daha duyarlıdır.

Araştırmalar, aşırı cilalamanın boyutunun çeliğin sertliğine bağlı olarak değiştiğini göstermiştir.

7.3 İş parçasının "portakal kabuğunu" ortadan kaldırmak için önlemler

Kötü bir yüzey kalitesi tespit edildiğinde, birçok kişi polisaj basıncını artırma ve polisaj süresini uzatma eğilimindedir.

Ancak bu yaklaşım genellikle yüzey kalitesinin daha da bozulmasına neden olur.

Çözüm için aşağıdaki yöntemler kullanılabilir:

(1) Kusurlu yüzeyi çıkarın ve taşlama için öncekinden biraz daha kaba bir kum boyutu kullanın. Ardından, taşlama işlemini daha düşük bir parlatma kuvvetiyle gerçekleştirin.

(2) 25°C temperleme sıcaklığının altındaki bir sıcaklıkta gerilim giderme işlemi gerçekleştirin. İstenen sonuç elde edilene kadar cilalamadan önce en ince kum boyutu ile taşlayın. Son olarak, daha hafif bir kuvvetle cilalayın.

7.4 İş parçasının yüzeyinde "çukurlaşma" oluşmasının nedenleri

Parlatma işlemi sırasında mikro çukurların veya oyukların oluşmasına tipik olarak şunlar neden olur metalik olmayan Çelikteki yabancı maddeler, genellikle çeliğin yüzeyinden uzaklaştırılan sert ve kırılgan oksitler. "Çukurlaşmaya" katkıda bulunan ana faktörler şunlardır:

(1) Aşırı parlatma basıncı ve uzun parlatma süresi.

(2) Çeliğin saflığının yetersiz olması ve yüksek miktarda sert yabancı madde içermesi.

(3) Yüzey pası kalıbın üzerinde.

(4) Siyah pulların temizlenmemesi.

7.5 İş parçalarının çukur korozyonunu ortadan kaldırmak için önlemler

(1) Öncekinden biraz daha kaba bir kum boyutu kullanarak yüzeyi iyice yeniden taşlayın. Taşlamanın son adımı cilalamadan önce yumuşak ve keskin bir yağ taşı ile yapılmalıdır.

(2) 1 mm'den daha küçük bir kum boyutu kullanırken, en yumuşak parlatma aletini kullanmaktan kaçınmak en iyisidir.

(3) Polisaj süresini ve kuvvetini mümkün olduğunca en aza indirin.

Kalıp üretim sürecinde boşluğun parlatılması, kalıbın kalitesini ve ömrünü ve dolayısıyla nihai ürünün kalitesini etkileyen çok önemli bir adımdır.

Parlatma ilke ve prosedürlerini anlayarak ve uygun bir parlatma yöntemi seçerek, kalıbın kalitesi ve ömrü iyileştirilebilir ve bu da ürün kalitesinde bir iyileşme ile sonuçlanabilir.