Bu makale, O-ringlerin büyüleyici dünyasını keşfederek mekanik güvenilirliğin sağlanmasındaki önemli rollerini ortaya koyuyor. Malzeme seçimi, tasarımda dikkat edilmesi gereken hususlar ve bakım ipuçları hakkında uzman görüşlerini paylaşan deneyimli mühendislerden bilgi edinin. Bu hayati bileşenlerin arkasındaki sırları keşfetmek için içeri dalın!

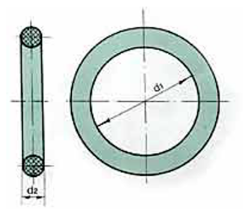

O-ring, dairesel bir kesite sahip olan bir tür kauçuk sızdırmazlık halkasıdır. Adını O şeklindeki kesitinden alır ve genellikle O-ring olarak anılır.

O-ring ilk olarak 19. yüzyılın ortalarında buhar makinesi silindirleri için bir sızdırmazlık elemanı olarak kullanılmaya başlanmıştır. Günümüzde uygun fiyatı, üretim kolaylığı, güvenilir performansı ve basit montaj gereksinimleri nedeniyle yaygın olarak kullanılmaktadır. Sonuç olarak, O-ring mekanik sızdırmazlık için en yaygın kullanılan tasarımdır.

O-ring, onlarca megapaskal (kilopound) ile ölçülen yüksek basınca dayanabilir. Dönen pompa şaftları ve hidrolik silindir pistonları gibi bileşenlerin birbirine göre hareket ettiği hem statik hem de dinamik uygulamalarda kullanılabilir.

O-ring, tipik olarak dairesel bir kesite sahip, halka şeklinde küçük bir sızdırmazlık elemanıdır. Üretiminde kullanılan birincil malzeme sentetik kalıplama bileşiğidir ve hidrolik mühendisliğinde en yaygın kullanılan conta türüdür. Esas olarak statik ve kayar contalar için kullanılır.

Diğer contalarla karşılaştırıldığında, O-ring'in aşağıdakiler de dahil olmak üzere çeşitli avantajları vardır:

a. Etkili sızdırmazlık ve uzun servis ömrü

b. Tek bir halka ile her iki yönde sızdırmazlık sağlama yeteneği

c. Yağ, sıcaklık ve basınç ile iyi uyumluluk

d. Düşük dinamik sürtünme direnci

e. Küçük boyut, hafiflik ve düşük maliyet

f. Basit ve kolayca sökülebilen bir sızdırmazlık yapısı

g. Statik veya dinamik conta olarak kullanılabilme özelliği

h. Standartlaştırılmış boyut ve oluk, seçim ve tedarik için uygun hale getirir

O-ring'in dezavantajlarından biri, dinamik bir sızdırmazlık elemanı olarak kullanıldığında, dinamik sürtünmesinden yaklaşık 3 ila 4 kat daha fazla olan büyük bir sürtünme direncine sahip olmasıdır. Ayrıca, yüksek basınç altında bariyerin içine sıkışmaya eğilimlidir.

1GB/T3452.1-1982 ifade yöntemi

İç çap d1 × Tel çapı d2

Örneğin:

"20", O-ring'in iç çapının 20 mm olduğunu gösterir.

"2,4", O-ringin 2,4 mm olan kesit çapını ifade eder.

"GB3452.1" standart numaradır.

"82" standardın yayınlandığı yılı temsil etmektedir.

"2400", 2,4 mm olan O-ring'in kesit çapını temsil eder.

"0200", O-ring'in iç çapının 20 mm olduğunu gösterir.

İlk örnekte olduğu gibi, "GB3452.1" standart numarasıdır ve "82" standardın yayınlandığı yılı temsil eder.

2. Temsili GB/T3452.1-2005

Örneğin:

(1) O-ring 7,5 × 1,8G GB/T3452.1

"7,5" O-ring'in iç çapını gösterir.

"1,8" O-ring'in kesit çapını ifade eder.

"G" serisi "Evrensel O-ring" anlamına gelir. "Havacılık ve Uzay için O-ring" anlamına gelen "A" gibi başka seriler de vardır.

(2) A 0 × 0 × 7 × 5XG GB/T3452.1

"A" serisi, 1,80 mm'lik O-ring tel çapını ifade eder. Farklı tel çaplarına sahip başka seriler de vardır, örneğin:

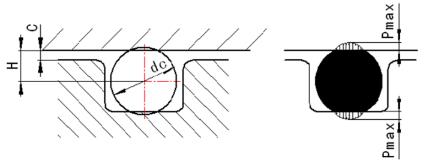

O-ring bir tür ekstrüzyon contasıdır. Bir ekstrüzyon contasının temel prensibi, sızdırmazlık yüzeyinde temas basıncı oluşturmak için contanın elastik deformasyonuna dayanmasıdır. Bu temas basıncı sızdırmaz ortamın iç basıncından büyükse sızıntı olmaz, aksi takdirde sızıntı meydana gelir. Ortamın kendisinin sızdırmazlık sağlamak için O-ring'in temas durumunu değiştirdiği süreç "kendinden sızdırmazlık" olarak adlandırılır.

Q-ring ön sızdırmazlık

Kendinden sızdırmazlık etkisi:

Ön sızdırmazlık etkisi nedeniyle, O-ring hem sızdırmaz pürüzsüz yüzeyle hem de oluğun tabanıyla yakın temas halindedir. Sonuç olarak, sıvı bir boşluktan oluğa girdiğinde, O-ringin yalnızca bir tarafına etki eder. Sıvı basıncı yüksek olduğunda, O-ringi oluğun diğer tarafına doğru iter ve basıncı temas yüzeyine aktararak D şeklinde sıkıştırır.

Ancak, O-ringlerin kendinden sızdırmazlık özelliği sınırlıdır. İç basınç çok yüksek olduğunda, O-ring "kauçuk ekstrüzyonu" yaşayabilir. Bu durum, sızdırmazlık noktasında bir boşluk olduğunda ve yüksek basınç boşlukta gerilim yoğunlaşmasına neden olduğunda ortaya çıkar. Gerilim belirli bir seviyeye ulaştığında kauçuk sıkışarak dışarı çıkacaktır. O-ring geçici olarak sızdırmazlığı koruyabilse de, aslında hasar görmüştür. Bu nedenle, uygulama için uygun O-ringin dikkatlice seçilmesi önemlidir.

İçinde di̇nami̇k contalarO-ring'in ön sızdırmazlık ve kendinden sızdırmazlık etkileri statik sızdırmazlardakine benzerdir. Ancak, hareket sırasında O-ring ile çubuk arasına sıvı girme potansiyeli nedeniyle dinamik contalarda durum daha karmaşıktır.

Çubuk çalışırken, O-ring'in sol tarafına P1 orta basıncı etki ederse (Şekil a'da gösterildiği gibi), O-ring'in çubuk üzerinde oluşturduğu temas basıncı, kendinden sızdırmazlık etkisi nedeniyle P1'den daha büyüktür ve bir sızdırmazlık sağlar.

Bununla birlikte, çubuk sağa doğru hareket etmeye başladığında, çubuğa bağlı ortam O-ring ile çubuk arasındaki boşluğa getirilir (Şekil b). Hidrodinamik etki nedeniyle, ortamın bu kısmının basıncı P1'den daha büyüktür ve O-ring'in çubuk üzerindeki temas kuvvetini aşarak ortamın O-ring'in ilk oluğuna sıkışmasına neden olabilir (Şekil c). Çubuk sağa doğru hareket etmeye devam ettikçe, ortam bir sonraki oluğa girmeye devam edecek ve çubuk hareketi yönünde sızıntıya neden olacaktır.

Tahrik yönü çubuğun basınç yönünün tersi olduğundan, çubuk sola doğru hareket ettiğinde sızıntı meydana gelme olasılığı daha düşüktür. Sızıntı olasılığı, ortamın viskozitesi ve çubuk hareketinin hızı ile artar, ayrıca O-ring'in boyutu ve çalışma basıncı ile yakından ilişkilidir.

Buna ek olarak, uç yüzün pah oluğuna oturan bir sıkma contası ve iki özel sızdırmazlık yöntemi vardır:

3.1.1 CBASKI ORANI

Bir O-ring'in sıkıştırma oranı (W) şu şekilde ifade edilir:

W = (d2 - h) / d2 × 100%

Nerede?

d2 - Serbest durumdaki O-ring'in kesit çapı (mm)

h - O-ring yivinin alt kısmı ile sızdırmaz yüzey arasındaki mesafe (yiv derinliği), O-ringin sıkıştırma sonrası kesit yüksekliğidir (mm).

Bir O-ringin sıkıştırma oranını seçerken aşağıdaki faktörleri göz önünde bulundurmak önemlidir:

Sıkıştırma oranının (W) seçiminde hizmet koşulları ve sızdırmazlığın statik mi yoksa dinamik mi olduğu da dikkate alınmalıdır.

Statik contalar ayrıca radyal contalar ve eksenel contalar olarak ikiye ayrılabilir. Radyal contalar radyal boşluklara ve eksenel contalar eksenel boşluklara sahiptir.

Eksenel contalar, basınç ortamının O-ringin iç çapına mı yoksa dış çapına mı etki ettiğine bağlı olarak iç basınç contaları ve dış basınç contaları olarak ikiye ayrılabilir. İç basınç gerilimi artırırken, dış basınç O-ringin ilk gerilimini azaltır.

Bu farklı statik conta biçimleri için, O-ring üzerindeki sızdırmazlık ortamının yönü farklıdır, bu nedenle ön basınç tasarımı da farklıdır.

Dinamik contalar için, ileri geri hareket eden contalar ile döner contalar arasında ayrım yapmak önemlidir.

Döner hareket contaları için sıkıştırma oranını seçerken, Joule ısı etkisini dikkate almak gerekir. Genel olarak, dönme hareketi için kullanılan O-ringin iç çapı şaft çapından 3% ila 5% daha büyüktür ve dış çapın sıkıştırma oranı -3% ila 8%'dir.

Düşük sürtünmeli uygulamalarda kullanılan O-ringlerde, sürtünme direncini azaltmak için tipik olarak 5% ila 8% arasında küçük bir sıkıştırma oranı seçilir. Kauçuk malzemelerin ortam ve sıcaklık nedeniyle genleşmesini de dikkate almak önemlidir.

Tipik olarak, izin verilen maksimum genleşme oranı, verilen sıkıştırma deformasyonuna ek olarak 15%'dir. Eğer bu aralık aşılırsa, bu durum malzeme seçimi uygun değildir ve ya O-ring için farklı bir malzeme kullanılmalı ya da verilen sıkıştırma deformasyon oranı düzeltilmelidir.

3.1.2 Sgerdirme miktarı

O-ring sızdırmazlık oluğuna takıldıktan sonra, tipik olarak belirli bir gerilim seviyesine sahiptir. Bu gerilim, sıkıştırma oranı gibi, O-ringin sızdırmazlık performansını ve ömrünü büyük ölçüde etkiler. Aşırı gerginlik O-ringin takılmasını zorlaştırır ve sıkıştırma oranını düşürerek sızıntıya neden olur.

Esneme miktarı aşağıdaki formül kullanılarak hesaplanabilir:

a = (d + d2) / (d1 + d2)

Nerede?

d - şaft çapı (mm) d1 - O-ring iç çapı (mm)

Germe miktarı için önerilen aralık 1% ila 5%'dir. Tablo 1'de O-ringler için önerilen germe miktarı verilmiştir ve germe miktarı mil çapı boyutuna göre seçilebilir ve sınırlandırılabilir.

Tablo I sıkıştırma oranı ve O-ring esneme miktarı sınırları

| Mühürleme formu | Sızdırmazlık maddesi | Germe miktarı a (%) | Sıkıştırma oranı w (%) |

| Statik conta | Hidrolik yağ | 1.03~1.04 | 15~25 |

| Hava | <1.01 | 15~25 | |

| Pistonlu hareket | Hidrolik yağ | 1.02 | 12~17 |

| Hava | <1.010.95~1 | 12~173~8 | |

| Dönme hareketi | Hidrolik yağ | 0.95~1 | 3~8 |

Bir O-ring'in sıkıştırılması öncelikle montaj oluğunun tasarımı ve boyutları tarafından belirlenir.

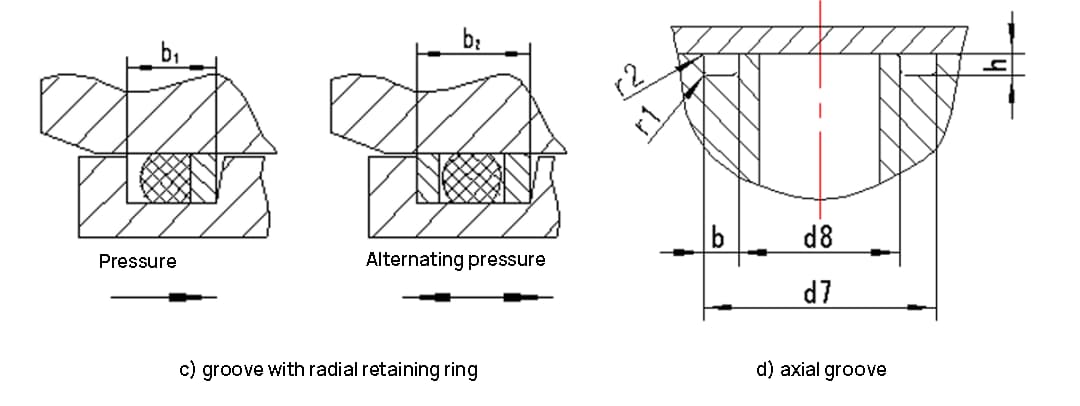

Dikdörtgen ve üçgen yivler en yaygın kullanılan şekiller olup, üçgen yivler sadece belirli sabit contalar için kullanılmaktadır.

Statik contalar, pistonlu contalar ve dinamik contalar için olukların şekilleri benzer olabilir, ancak boyutları farklı sıkıştırma gereksinimlerini karşılamak için değişir.

3.2.1 Sarsa genişliği

Yuva genişliği aşağıdaki üç perspektiften ele alınmaktadır:

Genel olarak O-ringin kesit alanının dikdörtgen kesit alanının en az 85%'sini kaplaması tavsiye edilir. Birçok durumda, oluk genişliği O-ringin kesit çapının 1,5 katıdır.

Dar bir yivin sürtünmeyi artıracağını ve O-ring üzerinde daha fazla aşınmaya neden olacağını unutmamak önemlidir. Öte yandan, yiv çok genişse, O-ringin hareket aralığını artıracak ve aşınmaya daha duyarlı hale getirecektir. Ayrıca, titreşimli basınca sahip statik contalarda, O-ring titreşimli hareket ve anormal aşınma yaşayabilir.

Yüksek basınç durumlarında, bir tutucu halka kullanılmalı ve oluk genişliği buna göre artırılmalıdır.

3.2.2 Groove derinliği

Yivin derinliği, O-ringin düzgün çalışması için çok önemli bir faktördür. Esas olarak O-ring'in sıkıştırma deformasyonuna bağlıdır.

Bu deformasyon, O-ringin iç çapındaki sıkıştırma deformasyonundan (A1) ve O-ringin dış çapındaki sıkıştırma deformasyonundan (A2) oluşur.

A1=A2 olduğunda, O-ringin kesiti yiv kesitinin merkezi ile çakışır ve iki daire eşittir, bu da O-ringin montaj sırasında gerilmediğini gösterir.

A1>A2 olduğunda, O-ring bölüm merkezinin çevresi yiv merkezinin çevresinden daha küçüktür ve bu da O-ringin gerilmiş bir durumda takıldığını gösterir.

A1<A2 olduğunda, O-ring bölümünün çevresi yiv bölümünün merkez çevresinden daha büyüktür. Bu durumda, O-ring çevresel sıkıştırma ile takılır ve sökme sırasında zıplayacaktır.

Yiv derinliği tasarlanırken öncelikle O-ringin kullanım amacı göz önünde bulundurulmalı, ardından makul bir sıkıştırma deformasyon oranı seçilmelidir. Malzemenin ortam içinde şişmesi, malzemenin kendisinin şişmesi ve diğer ilgili faktörler de dikkate alınmalıdır.

Bununla birlikte, olukların yapısı için devlet tarafından sağlanan ilgili standartlar vardır.

3.2.3 Solukların seçimi ve tasarımı

1. Oluk montaj şekli

Açıkla:

Tablo II O-ring'in radyal yiv boyutu

| O-ring kesit çapı d2 | 1.80 | 2.65 | 3.55 | 5.30 | 7.00 | ||

| hendek genişliği | Pnömatik conta | 2.2 | 3.4 | 4.6 | 6.9 | 9.3 | |

| Hidrolik dinamik salmastra veya statik salmastra | b+0.25 | 2.4 | 3.6 | 4.8 | 7.1 | 9.59.5 | |

| b1+0.25 | 3.8 | 5.0 | 6.2 | 9.0 | 12.3 | ||

| b2+0.25 | 5.2 | 6.4 | 7.6 | 10.9 | 15.1 | ||

| Yiv derinliği t | Piston kolu contası, (d3 hesaplaması için) | Hidrolik dinamik salmastra | 1.42 | 2.16 | 2.96 | 4.48 | 5.95 |

| Pnömatik conta | 1.46 | 2.23 | 3.03 | 4.65 | 6.20 | ||

| Statik conta | 1.38 | 2.07 | 2.74 | 4.19 | 5.67 | ||

| Piston kolu contası, (d6 hesaplaması için) | Hidrolik dinamik salmastra | 1.47 | 2.24 | 3.07 | 4.66 | 6.16 | |

| Pnömatik conta | 1.57 | 2.37 | 3.24 | 4.86 | 6.43 | ||

| Statik conta | 1.42 | 2.15 | 2.85 | 4.36 | 5.89 | ||

| Minimum pah uzunluğu Zmin | 1.1 | 1.5 | 1.8 | 2.7 | 3.6 | ||

| Oluk alt dolgu yarıçapı r1 | 0.2-0.4 | 0.4-0.8 | 0.8-1.2 | ||||

| Yiv dolgu yarıçapı r2 | 0.1-0.3 | ||||||

| Piston kolu conta kanalı tabanının maksimum çapı d3max=d4+2t, d4 piston kolu çapı | |||||||

| Piston kolu conta kanalı tabanının minimum çapı d6 dakika=d5max+2t, d5max piston kolu maksimum çapı. | |||||||

Çin, O-ringlerin yiv boyutu serisi için standartlar oluşturmuştur. Ayrıntılar Tablo 3'te bulunabilir.

Tablo III sızdırmazlık için oluk boyutu ve sıkıştırma

| 0-halka kesit boyut toleransı | 1.9±0.08 | 2.4±0.08 | 3.1±0.10 | 3.5±0.10 | 5.7±0.15 | 8.6±0.16 | |||

| Eksenel sabit conta | Sıkıştırma miktarı | 0.60~0.40 | 0.70~0.504 | 0.85~0.55 | 0.90~0.65 | 1.3~0.9 | 1.6~1.0 | ||

| Yiv boyutu | h | 1.3~1.5 | 1.7~1.9 | 2.25~2.55 | 2.60~2.85 | 4.40~4.80 | 7.00~2.60 | ||

| b | 2.50 | 3.20 | 4.2 | 4.70 | 7.50 | 11.2 | |||

| r≤ | 0.40 | 0.7 | 0.80 | ||||||

| Spor için | Sıkıştırma miktarı | 0.47~0.28 | 0.47~0.27 | 0.54~0.30 | 0.60~0.324 | 0.85~0.45 | 1.06~0.68 | ||

| Yiv boyutu | h | 1.43~1.62 | 1.93~2.13 | 2.65~2.80 | 2.90~3.18 | 4.85~5.25 | 7.54~7.92 | ||

| b | Tutma halkası olmadan | 2.5 | 3.2 | 4.2 | 4.70 | 7.5 | 11.2 | ||

| Bir tutma halkası ekleyin | 3.9 | 4.4 | 5.2 | 6.0 | 9.0 | 13.2 | |||

| İki tutma halkası ekleyin | 5.40 | 6.0 | 7.0 | 7.8 | 11.5 | 17.2 | |||

| r≤ | 0.4 | 0.7 | 0.8 | ||||||

| Not: h, oluğun yüksekliğini; b, çukurun genişliğini; r, oluğun pahını ifade eder. | |||||||||

3. O-ring yiv işleme gereksinimleri

Çizikler ve yanlış montaj nedeniyle sızıntıyı önlemek için, O-ringleri takarken olukların ve ilgili bileşenlerin doğruluğu için belirli gereksinimler vardır.

İlk olarak, montaj sırasında geçen kenarlar küt veya yuvarlatılmış olmalı ve geçen iç delik 10-20 derecelik bir açıyla pahlanmalıdır.

İkinci olarak, O-ring'in montaj yolu boyunca yüzey hassasiyeti dikkatle değerlendirilmelidir. Mil düşük pürüzlülük değerine sahip olmalı ve gerekirse yağlanmalıdır.

Montaj oluğu ve eşleşen yüzey doğruluğu için gereklilikler Tablo IV'te bulunabilir.

Tablo IV O-şekilli kauçuk conta kanalının eşleşen parçalarının yüzey kalitesi

| yüzey | Uygulamalar | Basınç durumu. | Yüzey kaplaması |

| Hendek tabanı ve yanları | Sıkı conta | Alternatifsiz ve darbesiz, | R.3.2um |

| Dönüşümlü veya darbeli, | R.1.6um | ||

| Dinamik mühür, | Alternatifsiz ve darbesiz. | ||

| Birleşme yüzeyi | Sıkı conta | Alternatifsiz ve darbesiz. | R.1.6um. |

| Dönüşümlü veya darbeli, | R.0.8um | ||

| Dinamik conta | R0,4 μ m |

O-ring malzemesinin seçiminde aşağıdaki faktörler dikkate alınır:

Tipik olarak, yağ direnci için nitril kauçuk, hava direnci ve ozon direnci için kloropren kauçuk, ısı direnci için akrilat kauçuk veya klor kauçuk, yüksek basınç direnci ve aşınma direnci için poliüretan kauçuk ve soğuk direnci ve yağ direnci için kopoliyazol kauçuk kullanılır.

Çeşitli yapıştırıcılar için uygulama kapsamı Tablo 5'te bulunabilir.

Tablo V O-ring sızdırmazlık malzemelerinin kullanımı için şartname

| Malzeme Bilimi | Uygulanabilir medya | Servis sıcaklığı / ℃ | Açıklamalar | |

| Spor için | Statik kullanım | |||

| Nitril kauçuk | Mineral yağ, benzin, benzen | 80 | -30~120 | |

| Neopren | Hava, su, oksijen | 80 | -40~120 | Spor için önlemler |

| büti̇l kauçuk | Hayvansal ve bitkisel yağ, zayıf asit, alkali | 80 | -30~110 | Büyük kalıcı deformasyon, mineral yağ için uygun değildir |

| bütadien stiren kauçuk | Alkali, hayvansal ve bitkisel yağ, hava, su | 80 | -30~100 | Mineral yağ için geçerli değildir |

| Doğal kauçuk | Su, zayıf asit, zayıf baz | 60 | -30~90 | Mineral yağ için geçerli değildir |

| silikon kauçuk | Yüksek ve düşük sıcaklıkta yağ, mineral yağ, hayvansal ve bitkisel yağ, oksijen, zayıf asit, zayıf baz | -60~260 | -60~260 | Buhar için uygun değildir, hareketli parçalarda kullanmaktan kaçının |

| Klorosülfonlanmış polietilen | Yüksek sıcaklıkta yağ, oksijen, ozon | 100 | -10~150 | Hareketli parçalarda kullanmaktan kaçının |

| Poliüretan kauçuk | Su, yağ | 60 | -30~80 | Aşınmaya dayanıklıdır, ancak yüksek hızda kullanımdan kaçının |

| Fluororubber | Kızgın yağ buhar hava, inorganik asit | 150 | -20~200 | |

| teflon | Asitler, bazlar, çeşitli çözücüler | -100~260 | Hareketli parçalar için geçerli değildir | |