Talaşlı imalat sektöründe gizlenen görünmeyen tehlikeleri hiç düşündünüz mü? Kulakları sağır eden gürültüden tehlikeli toza kadar, makineciler her gün çok sayıda mesleki riskle karşı karşıyadır. Bu makale, talaşlı imalatın en önemli beş tehlikesini inceleyerek çalışanları korumak için kritik güvenlik önlemlerini vurgulamaktadır. Dövme, döküm, ısıl işlem, genel işleme ve montajın özel tehlikeleri hakkında bilgi edinin ve bu riskleri azaltmak için etkili stratejileri keşfedin. Makine imalat sektöründe daha güvenli bir çalışma ortamı sağlamak için kendinizi temel bilgilerle donatın.

Makine imalat sanayi, ulaşım, takım tezgahları, tarım makineleri, tekstil makineleri, güç makineleri ve hassas aletler dahil olmak üzere geniş bir sektör yelpazesini kapsar. Genel olarak, üretim süreci döküm, dövme, ısıl işlem, talaşlı imalat ve montaj atölyelerini içerir.

Temel üretim akışı döküm, dövme, ısıl işlem, işleme ve montajdan oluşur. Makine imalat sürecinde, metal parçalar tipik olarak döküm, dövme, kaynak, damgalama ve diğer yöntemlerle oluşturulur, ardından nitelikli parçalar üretmek için kesilir ve son olarak bir makineye monte edilir.

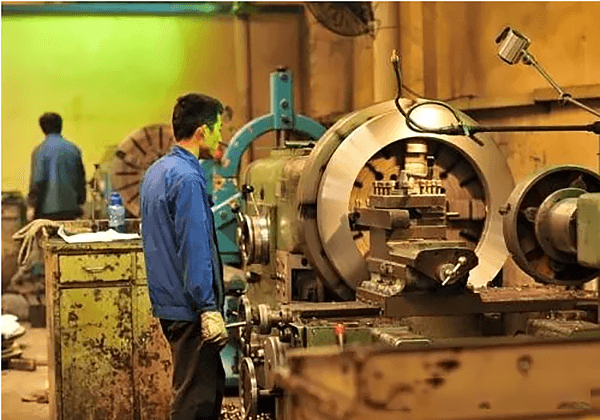

Talaşlı imalat, tornalama, planyalama gibi işlemleri gerçekleştirmek için çeşitli takım tezgahlarının kullanılmasıdır, delmemetal parçalar üzerinde taşlama, frezeleme ve diğer soğuk işlemler.

Mesleki tehlikelerin değerlendirilmesi ve tespiti, makine endüstrisinde, özellikle de makine imalat sektöründe çok önemlidir. Bu sektörde birçok potansiyel tehlike vardır ve aşağıdaki noktalar dikkat edilmesi gereken bazı faktörleri vurgulamaktadır.

Dövme, bir işlenmemiş parçaya harici bir kuvvetin uygulandığı, plastik deformasyona neden olan ve dövme ile sonuçlanan bir işlemdir.

Fiziksel Tehlikeler:

Gürültü, dövme işleminde en çok zarar veren mesleki tehlikedir. Dövme çekiçleri (havalı çekiçler ve basınçlı çekiçler), genellikle 100dB (A)'yı aşan yoğunlukta darbe gürültüsü şeklinde yüksek ve yoğun gürültü ve titreşim üretebilir. Bir makine fabrikasının dövme atölyesinde yapılan gürültü tespitinde, ortalama 92,08 dB (A) olmak üzere 83-100, 2dB (A) arasında değişen sonuçlar elde edilmiştir. Delme makineleri ve kesme makineleri de yüksek yoğunlukta gürültü üretebilir, ancak yoğunluk tipik olarak dövme çekiçlerinden daha düşüktür.

Isıtma fırınındaki sıcaklık 1200 ℃'ye kadar ulaşabilirken, dövme sıcaklığı 500-800 ℃ arasındadır. Üretim sırasında, işyerinde yüksek sıcaklık ve güçlü radyan ısı üretilebilir.

Toz ve Zehir Tehlikeleri:

Metal tozu ve kömür tozu, özellikle yakıt endüstrisinin fırınlarında, dövme fırınında ve dövme çekicinde şarj, boşaltma ve dövme sırasında oluşabilir. Yanma fırınları karbon monoksit, sülfür dioksit ve azot oksitler gibi zararlı gazlar yayabilir.

Modelleme manuel ve mekanik kalıplama olarak ikiye ayrılabilir. Manuel kalıplama, kum sıkma, kalıp sıyırma, düzeltme ve kutu kapatma işlemlerinin manuel olarak tamamlanmasını içerir. Bu süreç yüksek iş gücü yoğunluğuna sahiptir ve çalışanları doğrudan toza, kimyasal zehirlere ve fiziksel faktörlere maruz bırakarak önemli mesleki tehlikelere yol açar. Öte yandan, mekanik kalıplama yüksek üretkenliğe, istikrarlı kaliteye, işçiler için düşük emek yoğunluğuna ve işçilerin toz, kimyasal zehirler ve fiziksel faktörlerle daha az temas etme olasılığına sahiptir, bu da nispeten küçük mesleki tehlikelere neden olur.

Toz Tehlikesi:

Kalıplama, döküm kumunun düşmesi ve temizlik sırasında önemli miktarda kum tozu ortaya çıkar. Tozun niteliği ve zararı öncelikle kullanılan kalıplama kumunun türüne göre belirlenir. Örneğin, kuvars kumu kullanıldığında, yüksek serbest silika içeriği nedeniyle en zararlı olanıdır. Bir makine fabrikasının kalıplama atölyesinde yapılan bir toz konsantrasyonu tespitinde 27,5 ila 62,3 mg/m arasında değişen sonuçlar bulunmuştur.3ortalama 39,5 mg/m3.

Zehirler ve Fiziksel Tehlikeler:

Kömürün kurutulması, eritilmesi ve kum kalıbının ve kum maçasının dökülmesi yüksek sıcaklık ve ısı radyasyonuna neden olur. Yakıt olarak kömür veya gaz kullanılırsa, karbon monoksit, sülfür dioksit ve azot oksitler üretir. Isıtma için yüksek frekanslı indüksiyon fırınları veya mikrodalga fırınlar kullanılırsa, yüksek frekanslı elektromanyetik alanlar ve mikrodalga radyasyonu üretilir.

Isıl işlem sürecinin birincil amacı, parçaların şeklini korurken metalin sertlik, tokluk, esneklik, iletkenlik ve diğerleri gibi fiziksel özelliklerini değiştirmektir. Bu, sürecin gerekliliklerini karşılamayı ve ürün kalitesini artırmayı amaçlar.

Isıl işlem süreci normalleştirme, su verme işlemlerini kapsar, tavlama, temperleme ve karbürleme.

Isıl işlem ayrıca üç kategoride sınıflandırılabilir: genel ısıl işlem, yüzey ısıl işlemi (yüzey su verme ve kimyasal ısıl işlemi içerir) ve özel ısıl işlem.

Zehirli gaz

Normalleştirme de dahil olmak üzere mekanik parçaların ısıl işlem süreçleri, tavlamakarbürleme, su verme ve diğerleri, asitler, alkaliler, metal tuzları, nitratlar ve siyanürler gibi çok çeşitli yardımcı malzemeler gerektirir.

Bu bileşenler, hem çevre hem de insan sağlığı için önemli bir tehdit oluşturabilen oldukça aşındırıcı ve toksik maddelerdir.

Örneğin, ısıtma aracı olarak baryum klorür kullanıldığında ve sıcaklık 1300°C'ye ulaştığında, büyük miktarda baryum klorür buharlaşarak atölyenin havasını kirleten baryum klorür tozu oluşturur.

Klorlama işlemi ayrıca atölyenin havasına önemli miktarda amonyak salmaktadır.

Potasyum ferrosiyanür ve diğer siyanürler karbürleme ve karbonlama işlemlerinde kullanılırken, azot oksitler erimiş nitrat ve yağ lekesinin bir tuz banyosu fırınında iş parçası ile etkileşimi yoluyla üretilir.

Ayrıca, metanol, etanol, propan, aseton ve benzin gibi organik maddeler ısıl işlem sürecinde sıklıkla kullanılmaktadır.

Fiziksel tehlikeler

Mekanik parçaların normalizasyonu ve tavlanması, yüksek sıcaklıklarda gerçekleştirilen ısıl işlem süreçleridir. Isıtma fırınları, tuz banyoları ve atölyede ısıtılan iş parçalarının tümü ısı kaynaklarıdır.

Bu ısı kaynakları, güçlü termal radyasyon ile yüksek sıcaklıklı bir ortam yaratabilir.

Ayrıca, çeşitli motorlar, fanlar, endüstriyel pompalar ve diğer mekanik ekipmanlar gürültü ve titreşim üretebilir. Bununla birlikte, çoğu ısıl işlem atölyesinde gürültü seviyesi düşüktür ve standartları aşan gürültü örnekleri nadirdir.

Mekanik imalat sürecinde, metal parçalar döküm, dövme, kaynak, damgalama ve diğer teknikler kullanılarak imal edilir. Daha sonra torna, planya, matkap, taşlama, değirmen ve diğerleri gibi çeşitli makine aletleri, tornalama, planyalama, delme, taşlama ve frezeleme dahil olmak üzere metal parçalar üzerinde soğuk işleme gerçekleştirmek için kullanılır. Son olarak, nitelikli parçalar kesilir ve makinelere monte edilir.

Genel işleme

Üretim sürecindeki mesleki tehlikeler, öncelikle kesme emülsiyonlarının kullanımı ve kesmenin işçiler üzerindeki etkisi nedeniyle minimum düzeydedir.

Yaygın olarak kullanılan kesme emülsiyonları mineral yağ, naftenik asit veya oleik asit ve alkali (kostik soda) içerir. Takım tezgahlarının yüksek hızlı transferi emülsiyon sıçramalarına neden olabilir, bu da cildi kolayca kirletebilir ve folikülit veya akne gibi cilt hastalıklarına yol açabilir.

İşleme süreci sırasında, kaba ve ince taşlamadan kaynaklanan önemli miktarda metal ve mineral tozu da ortaya çıkar. Sentetik taşlama taşları temel olarak düşük silikon dioksit içeriğine sahip zımpara (alümina kristali) içerirken, doğal taşlama taşları alüminyum pnömokonyozu ve silikoza neden olabilen büyük miktarda serbest silikon dioksit içerir.

Çoğu makine aleti 65 dB (A) ile 80 dB (A) arasında değişen mekanik gürültü üretir ve aşırı gürültü örnekleri nadirdir.

Özel işleme

Özel işleme alanındaki mesleki tehlike faktörleri temel olarak kullanılan işleme aletleriyle ilgilidir.

Örneğin, EDM metal tozu üretir, lazer i̇şleme yüksek sıcaklıklar ve ultraviyole radyasyon üretir, elektron ışını X-ışını metal tozu üretir, iyon ışını işleme metal tozu, ultraviyole radyasyon ve yüksek frekanslı elektromanyetik radyasyon üretir ve bir tungsten elektrot kullanılırsa iyonlaştırıcı radyasyon da mevcut olabilir.

Öte yandan, elektrokimyasal işleme, sıvı jet işleme ve ultrasonik işleme nispeten daha düşük tehlikeler oluşturmaktadır.

Ayrıca, ekipmanın çalışması da gürültü ve titreşim yaratabilir.

Basit mekanik montaj süreçlerindeki mesleki tehlike faktörleri azdır ve genel talaşlı imalat süreçlerindekilere benzerdir.

Bununla birlikte, karmaşık montaj süreçlerinde, mesleki tehlikeler esas olarak kullanılan özel montaj teknikleriyle ilgilidir.

Örneğin, çeşitli araçların kullanımı kaynak tekni̇kleri̇ kaynakla ilgili mesleki tehlikelere yol açabilirken, yapıştırıcı kullanımı yapıştırıcıyla ilgili mesleki tehlikelere yol açabilir. Bir kaplama işlemi gerekiyorsa, kaplama işlemiyle ilişkili mesleki tehlikeler de olabilir.

Makine imalat sektöründeki mesleki tehlikeler öncelikle silikon tozunun tehlikelerini içerir döküm üreti̇mi̇, kaplama üretiminde benzen ve türevleri gibi organik çözücüler ve kaynak işlemlerinde kaynak (duman) tozu. Bu tehlikeleri ele almak için aşağıdaki önlemler alınmalıdır: