Büyük metal levhaların nasıl kusursuz bir şekilde bükülerek hassas şekillere dönüştürüldüğünü hiç merak ettiniz mi? Dört silindirli plaka bükme makinesi bu dönüşümün arkasındaki güç merkezidir. Bu kılavuz, verimli ve doğru metal şekillendirme sağlayan yapısını, teknik parametrelerini ve adım adım çalışma prosedürlerini incelemektedir. Gemi yapımı veya metal imalatı gibi sektörlerdeki herkes için hayati önem taşıyan uygulamaları, hidrolik sistemleri ve bakım ipuçları hakkında bilgi edinmeyi bekleyin. Profesyonel plaka bükmenin sırlarını çözmeye hazır mısınız? Temel konularda uzmanlaşmak ve operasyonlarınızı geliştirmek için okumaya devam edin.

W12 Dört Makaralı Plaka Bükme Makinesi, bükme ve bükme işlemleri için kullanılır. metal şekillendirme plakalar. Kutular, yaylar ve diğer konfigürasyonlar gibi şekiller oluşturmak için idealdir. Makine, bükme işlemini tek bir beslemede tamamlayabilir ve ayrıca düzeltme için geniş fırsatlar sunar.

Bu makine, gemi yapımı, kazan imalatı, havacılık, köprü inşaatı, hidroelektrik enerji üretimi, kimyasal üretim, metal yapı imalatı ve makine üretimi dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır.

İşte teknik özellikler:

Dört Makaralı Plaka Bükme Makinesi Teknik Verileri

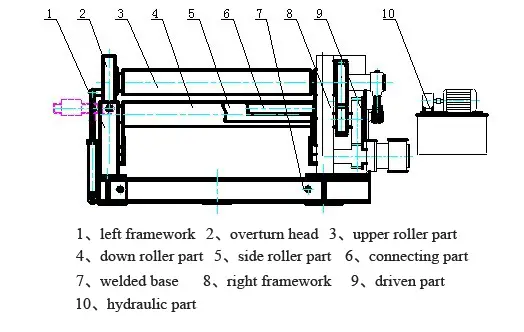

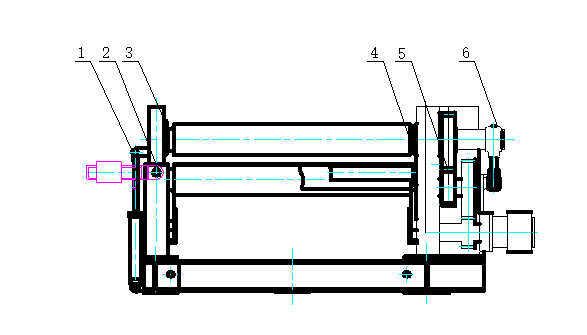

W12 dört silindirli plaka bükme makinesi, metal plakaları bükmek ve şekillendirmek için tasarlanmıştır. Makine bir üst silindir, bir alt silindir ve iki yan silindirden oluşur. Üst silindir ana silindirdir ve yerine sabitlenirken, alt silindir ve yan silindirler hidrolik yağ ile tahrik edilir.

Alt silindir ve yan silindirler hidrolik hareketle yukarı ve aşağı hareket ederken, üst silindirin merkezi yatağı da hidrolik hareketle devrilebilir ve sıfırlanabilir. Rulmanlar ve hidrolik yağ deposu makine şasisinin her iki tarafında yer almaktadır.

Makine çerçevesi, kaynaklı bir taban üzerine monte edilmiş iki çelik kaynaklı bileşenden oluşur. Tüm işlemler bir konsoldan kontrol edilir.

Bu makine gemi yapımı, kazanlar, havacılık, köprüler, hidroelektrik, kimyasallar, metal yapılar ve makine üretimi gibi sektörlerde yaygın olarak kullanılmaktadır.

Dört silindirli bir plaka bükme makinesinin üç silindirli bir plaka bükme makinesine göre çeşitli avantajları vardır. İlk olarak, ek aletlere veya kalıplara ihtiyaç duymadan uç ön bükme işlemini gerçekleştirebilir ve bu da daha küçük bir düz kenar elde edilmesini sağlar. İkinci olarak, asimetrik üç silindirli bir plaka bükme makinesine kıyasla, plakanın döndürülmesini gerektirmeden bükülebilir, bu da işlemi daha verimli hale getirir ve daha yüksek kaliteli bir son ürün sağlar.

Dört silindirli plaka bükme makinesinin bir diğer avantajı, operatör üzerindeki fiziksel yükü azaltan ve kullanımı kolaylaştıran kullanıcı dostu çalışmasıdır.

Sonuç olarak, dört silindirli plaka bükme makinesi, metalik plaka şekillendirme işi için çok yönlü ve verimli bir çözümdür ve üç silindirli muadiline göre çeşitli avantajlar sunar.

Dört silindirli plaka bükme makinesinin üst silindiri, hidrolik bir motor tarafından çalıştırılan tahrik silindiridir. Bu motor, üst silindirin dakikada 4 metre hızla hareket etmesini sağlayan 5:1 dişli redüksiyon sistemi kullanır. Bu da makinenin besleme işlemini verimli bir şekilde tamamlamasını sağlar.

Dört silindirli plaka bükme makinesinin aşağı silindiri ve yan silindirleri hidrolik bir cihaz tarafından kontrol edilir. Bu cihaz, aşağı silindirin ve yan silindirlerin zamanında yukarı ve aşağı hareket etmesini sağlar ve ayrıca ayrı yukarı ve aşağı hareketlere izin verir.

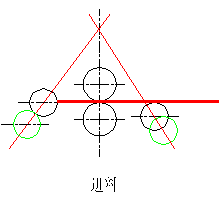

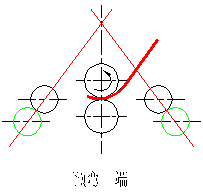

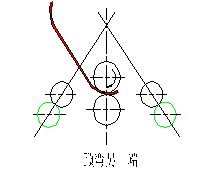

Dört silindirli plaka bükme makinesi, kullanıcıların ihtiyaçlarına en uygun olanı seçmelerine olanak tanıyan çeşitli bükme teknikleri sunar. Referans amacıyla bir referans çizimi sağlanmıştır.

(1) Makineyi çalıştırmak için, önce üst silindir ile alt silindir arasındaki mesafeyi plakanın kalınlığından biraz daha büyük olacak şekilde artırın. Ardından, besleme yan silindirini üst ve alt silindirler arasındaki mesafe eşit olacak şekilde ayarlayın. Son olarak, diğer yan silindiri üst ve alt silindir arasına yerleştirin.

(2) Besleme: Plaka, plakanın ucu merkezi yan silindire tamamen temas edene kadar makineye yatay olarak beslenir. Ardından, yan silindir orijinal konumuna indirilir.

(3) Sıkıştırma: Plaka güvenli bir şekilde sıkıştırılır ve ön bükme başlar.

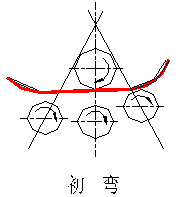

(4) Ön bükme: Orta yan silindir plakanın diğer tarafını ön bükmek için kullanılır. Sol taraftaki ön bükme tamamlandıktan sonra, arka taraftaki silindir orijinal konumuna indirilir. Daha sonra üst silindir, çizimde gösterildiği gibi plakayı istenen konuma bükmek için kullanılır. Üst silindir durduktan sonra, plakanın diğer tarafını bükmek için orta yan silindir kaldırılır.

(5) Ana Bükme: Orta ve arka yan silindirler uygun konuma ayarlanır ve üst silindir ana bükme işlemini gerçekleştirmek için kullanılır.

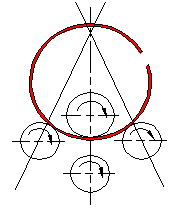

(6) Figürasyon Bükme: Orta ve arka yan silindirler uygun konuma ayarlanır ve üst silindir figürasyon bükme işlemini gerçekleştirmek için kullanılır.

(7) İş Parçasının Çıkarılması: Bükme işlemi tamamlandıktan sonra, aşağı silindir en alt konumuna indirilir. İş parçası daha sonra iki yan silindir yardımıyla kademeli olarak uygun bir konuma indirilir. Makinenin kafası ters çevrilir ve iş parçası kaldırılır, çıkarılmadan önce üst silindir ile aynı seviyede olması sağlanır.

Dört silindirli plaka bükme makinesinde aşağı silindirin ve yan silindirlerin hareketinin yanı sıra devirme ve sıfırlama, bir hidrolik yağ tankı tarafından çalıştırılır ve bir elektromanyetik yön valfi anahtarı ile kontrol edilir.

4.1 Hidrolik Sistem Ayarı:

4.1.1 Pompa Çeşmesi Ayarı:

4.1.2 Uzun bir süre kullanılmadıktan sonra makineyi çalıştırmadan veya yeniden başlatmadan önce, kullanıcı yağ pompasının boşalması için 5 dakika çalışmasına izin vermelidir. Makineyi başlatırken veya durdururken, yağ pompası boşaltılmalıdır.

4.1.3 10 ve 12 numaralı taşma vanalarının basıncı 20 Mpa'ya ayarlanmalıdır. Taşma vanası 10 ayarlanırken, elektromanyetik vananın arızalanmasını önlemek için 1DT ve 2DT'ye elektrikle veya bir el tokmağı kullanılarak manuel olarak güç verilmelidir. Taşma vanası 12 ayarlanırken, motor yük altındayken ayarlanmalıdır. Motor yüksüz çalışıyorsa basınç 0 olacaktır.

4.2 Aşağı Silindir ve Yan Silindirlerin Ayarlanması:

4.3 Her biri birlikte veya ayrı ayrı çalışabilen toplam üç çift yağ pompası vardır. Senkronizasyon doğruluğu 5%'den az olmalıdır ve basınç düşürme valfi 4-15 Mpa aralığına sahiptir. Yağ pompası ilk kullanıldığında herhangi bir sürünme varsa, bunun nedeni muhtemelen pompadaki havadır. Bu sorunu çözmek için, havayı çıkarmak üzere pompa tekrar tekrar çalıştırılmalıdır.

4.4 Destek Silindiri ve Devirmeli Yağ Pompası Ayarı:

4.4.1 Yağ pompası dakikada 1-2 metre hızla ve sabit bir şekilde çalışmalıdır.

4.5 Önlemler:

Başlamadan önce kullanıcı yağ deposunu kontrol etmeli ve hidrolik yağın depo hacminin 80%'sini doldurduğundan emin olmalıdır. Hidrolik yağı N46 pas önleyici yağ olmalıdır.

4.6 Hata ayıklamadan sonra, borulardaki yağ seviyesi azalırsa, kullanıcı pompa emişini önlemek için yağ eklemelidir.

4.7 Hidrolik yağı her altı ayda bir değiştirilmeli ve iç duvar ve süzme göbeği düzenli olarak temizlenmelidir.

4.8 Yaygın Arızalar:

| Başarısızlık | Olası Nedenler | Yöntem |

| Gürültülü Titreşim | yağ süzgeci sıkışmış, yağ pompası emiş yapmış. | Yağ süzgecini temizleyin veya değiştirin. |

| Düşük yağ sıcaklığı, yağ pompası emiş yaptı. | Çalışma ortamını iyileştirmek, yağı ısıtmak. | |

| Yüksek viskoziteli yağ, yağ pompası emiş aldı. | Doğru viskozitede yağ seçin. | |

| Yağ borusunda titreşim var. | Boru filtresi kullanın | |

| Yağ pompası ısısı çok | Yağ pompası kırıldı | Onarım veya değişim |

| Sistem basıncı ayarlanamıyor | Zayıf temas, elektromanyetik valf çalışmıyor | Elektrik sistemini kontrol edin |

| elektromanyeti̇k valf çalişmasi | Temizleyin veya değiştirin | |

| aşırı yükleme | Hidrolik tek taraflılık vanası kırıldı | Temizleyin veya değiştirin |

5.1 Makine Kurulumu

5.1.1 Makineyi teslim aldıktan sonra, kullanıcı paketleme listesine göre tüm elemanların mevcut olup olmadığını kontrol etmelidir.

5.1.2 Makine için taban, taban çizimine göre inşa edilmelidir. Eğer yerel jeolojik sıkıştırma direnci 2×10^2 Pa'dan az ise, kullanıcı kendi tabanını tasarlayabilir. Taban, atölye kaidesinden bir metre daha yüksek olmalıdır.

5.1.3 Kurulum sırasında, makinenin düz olduğundan emin olmak için bir tesviye aleti kullanılmalıdır. Yatay rüzgarlık herhangi bir yönde metre başına 0,5 mm'den az olmalıdır. Ayak cıvataları takılmalı ve ikinci bir döküm yapılmalıdır.

5.1.4 Önce ana gövde, ardından ana tahrik bileşenleri ve son olarak da hidrolik sistem ve elektrik bağlantıları monte edilmelidir.

5.1.5 Ayak dökümü tamamlandıktan sonra, ayak cıvataları sıkılmalı ve makinede hata ayıklaması yapılmalıdır.

5.2 Makinenin Alıştırılması

Makine, plaka bükme için kullanılmadan önce alıştırılmalıdır.

5.2.1 Hazırlık:

Çalıştırmadan önce, kullanıcı tüm sıkılmış parçaları, bağlantıları, yağlama parçalarını ve hidrolik ve elektrikli boru sistemlerini sıkılık, kırılma, sızıntı, güç, basınç ve uygun bağlantılar açısından kontrol etmelidir.

5.2.2 Boş Alıştırma:

Prosedür:

Giriş kontrolü:

Güç tüketimini azaltmak ve makinenin ömrünü uzatmak için tahrik parçalarının ve kayan yüzeylerin uygun şekilde yağlanması önemlidir.

6.1 Yağlama Yöntemi:

Yağlama yöntemi, düzenli yağlama infüzyonu ve kendinden yağlamalı akslar ile kutu tipi bir yağlamadır. Bu, ekteki çizimde gösterilmiştir.

Yağlama Programı:

6.2 Doğru Yağlama Yağının Seçilmesi:

6.2.1 Hata Ayıklamadan Önce Hazırlık:

Silindirlerin çelik arka yatağı Kalsiyum yağlama gresi (GB491-65) ile yağlanmalıdır.

6.3 Önlemler:

Güvenli Çalışma Yönergeleri:

7.1.1 Operatör makinenin yapısı, performansı, kontrol sistemi ve diğer özellikleri hakkında bilgi sahibi olmalıdır. bükme sürecive tüm güvenli çalışma yönergelerine uyun.

7.1.2 Makineyi çalıştırmadan veya durdurmadan önce, tüm elektrik sistemleri orijinal konumlarına sıfırlanmalıdır.

7.1.3 Çalışma sırasında, yeterli yağ seviyesini sağlamak için yağlama sık sık kontrol edilmelidir.

7.1.4 Boş çalıştırma sırasında herhangi bir gürültü, delme, titreşim veya sızıntı varsa, operatör makineyi durdurmalı ve kontrol etmelidir.

7.1.5 Tahrik edilen parçalar ve bağlantılar, sıkı olduklarından ve kırılmadıklarından emin olmak için kullanım sırasında kontrol edilmelidir.

7.1.6 Değiştirilmemiş, kaynaklanmış veya düzeltilmemiş plakalar bükülmemelidir.

7.1.7 Bükme sırasında plaka silindir merkez hattına dik tutulmalıdır.

7.1.8 Plaka, bükme sırasında silindir ile senkronize hareket etmeli ve kaymamalıdır.

7.1.9 Aşağı silindir ve yan silindirler bükme sırasında kaldırılmamalıdır.

7.1.10 Yarıçap, özellikle kalın plakalar için tek bir bükülmede tamamlanmamalıdır.

7.1.11 Aşağı silindir ve yan silindirler devrilmeden önce en alçak konumlarına indirilmelidir.

Makine Bakımı:

7.2 Makinenin uygun şekilde bakımı ömrünü uzatabilir ve onarım maliyetlerinden tasarruf sağlayabilir. Aşağıdaki noktaları göz önünde bulundurun:

7.2.1 Doğru yağlamayı sağlamak için yağlama yönergelerine harfiyen uyun.

7.2.2 Düzenli denetimler gerçekleştirin ve bir onarım planı oluşturun.

7.2.3 Artık temel gereklilikleri karşılamayan ve hızla aşınan tüm parçaları değiştirin.

7.2.4 Yağ tankı sıcaklığı 60°C'yi geçmeyecek şekilde sıcaklığı izleyin.

7.2.5 Hidrolik tahrik sistemini düzenli olarak inceleyin ve arızalı parçaları temizleyin veya değiştirin. Hidrolik yağı altı ayda bir kontrol ederek uygun yağ sıcaklığını koruyun ve yağ kirliliğini azaltın.

7.2.6 Elektrik sistemindeki tüm elektrikli parçaları topraklayın. Bozuk bileşenleri düzenli olarak inceleyin ve değiştirin.

7.2.7 Malzemeleri veya oksitlenmiş plakaları istiflemeyin.

Not: Bükme işlemi sırasında, plaka beslendikten sonra aşağı silindir yükselmeye başlayacaktır. Plaka üst silindire temas ederse, üst silindirin zarar görmesini önlemek için aşağı silindir derhal durdurulmalıdır.

İşte çizimler:

Zemin Çalışması Kurulum Çizimi

İşte çizimler:

İşte çizimler: