Bir abkant presin metali nasıl bu kadar hassas bir şekilde şekillendirdiğini hiç merak ettiniz mi? Bu makale, abkant presin büyüleyici parçalarını ve işlevlerini ortaya çıkararak size üretimdeki temel rolünü gösteriyor. Sonunda, her bir bileşenin güçlü performansına nasıl katkıda bulunduğunu kavrayacaksınız.

Pres frenleme, öncelikle yüksek yüzey alanı/hacim oranına sahip bileşenler için kullanılan hassas bir metal şekillendirme işlemidir. Bu teknik özellikle sac metal imalatı için etkilidir ve tipik olarak 6 mm'den (0,236 inç) daha ince malzemelerle çalışır.

Bu süreçte kullanılan ve abkant pres olarak bilinen makineler ağırlıklı olarak hidrolik veya elektrikle çalışır ve gelişmiş sayısal kontrol sistemleriyle donatılmıştır. Bu çok yönlü makineler, bir zımba ve tamamlayıcı bir kalıbın koordineli hareketi yoluyla sac levhaya hassas açısal veya kavisli profiller verme yetenekleri nedeniyle metal işleme endüstrilerinde her yerde bulunur.

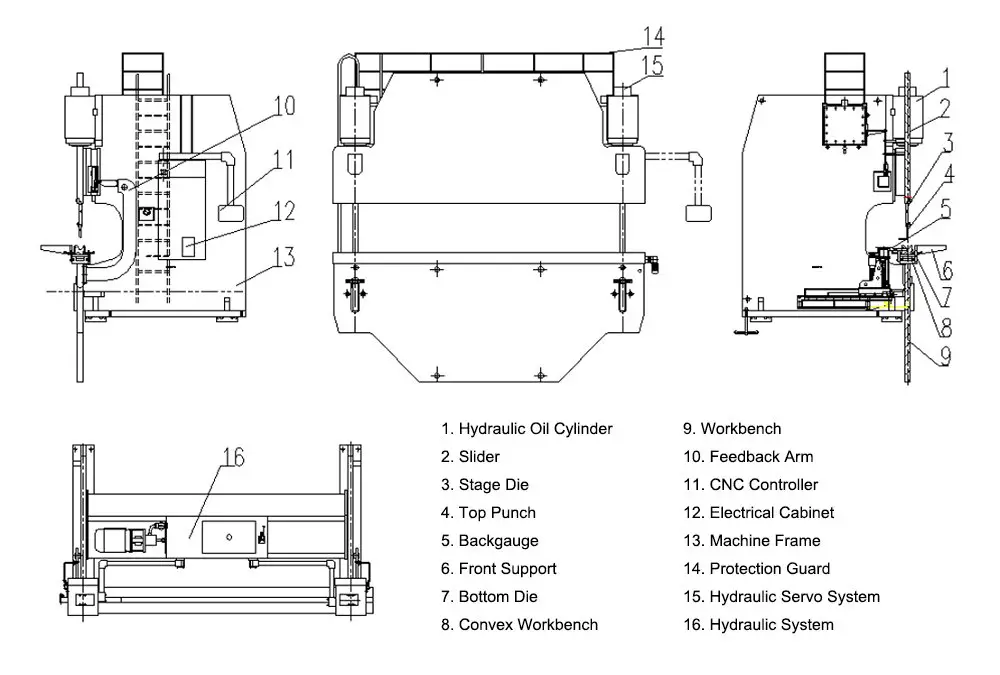

Bu el kitabında tutarlı bir terminoloji oluşturmak için modern bir abkant presin temel bileşenlerini inceleyelim:

Aşağıdaki şema, ilerleyen bölümlerde daha ayrıntılı olarak analiz edeceğimiz bu bileşenleri göstermektedir.

İşlevsel bir perspektiften bakıldığında, bir abkant pres dört ana alt sisteme ayrılabilir:

Bu alt sistemlerin her biri abkant presin genel işlevselliği ve performansında çok önemli bir rol oynar. İlerleyen bölümlerde, her bir bileşenle ilişkili belirli işlevleri, bakım gereksinimlerini ve teknolojik gelişmeleri daha derinlemesine inceleyeceğiz.

Abkant presin çerçevesi, sol ve sağ dik plakalar, çalışma masası, destek yapıları ve entegre hidrolik rezervuarlar dahil olmak üzere yüksek mukavemetli çelik bileşenlerin hassas kaynağı ile tasarlanmıştır. Çalışma masası stratejik olarak dikmelerin altına yerleştirilirken, hidrolik deposu çerçeve yapısına sorunsuz bir şekilde dahil edilmiştir.

Bu gelişmiş tasarım, çerçevenin genel sağlamlığını ve yük taşıma kapasitesini önemli ölçüde artırırken, aynı zamanda verimli hidrolik yağ ısı dağılımı için yüzey alanını genişleterek termal yönetimi optimize eder.

Abkant Pres Yapısının Temel Özellikleri:

Daha fazla okuma:

Sayısal kontrol (NC), modern abkant pres makinelerinde her yerde bulunan bir özelliktir ve makinelerin hassasiyetini, verimliliğini ve çok yönlülüğünü önemli ölçüde artırır. Bu bilgisayarla entegre sistemler, makinenin operasyonlarını sofistike algoritmalar ve gerçek zamanlı geri bildirim mekanizmaları aracılığıyla yönetir.

NC abkant presler, makinenin hareketlerini ve işlevlerini belirli, önceden programlanmış bir çalışma sırasına göre kontrol etmek için bir bilgisayar kullanır. Bu entegrasyon, sac metal imalatında çok önemli olan son derece hassas ve tekrarlanabilir bükme işlemlerine olanak tanır.

NC sisteminin kalbinde, makinenin hareketli bileşenlerinin konumlarını sürekli olarak ölçen bir kodlayıcı bulunur. Bu veriler kontrol ünitesine geri gönderilir, o da makinenin hareketlerini hassas bir şekilde kontrol etmek için çeşitli aktüatörleri (servo motorlar, hidrolik silindirler veya pnömatik sistemler gibi) etkinleştirir. Bu kapalı döngü sistemi, takımın üç boyutlu uzayda tam olarak kullanıcı tarafından tanımlanan noktalarda konumlandırılmasını sağlar.

Kontrollü bir eksen veya makine ekseni, bir kodlayıcı tarafından ölçülen ve bilgisayar tarafından bir motor veya aktüatör aracılığıyla düzenlenen makinenin belirli bir hareketini ifade eder. Bu sistem, tipik olarak ±0,0004 inç (0,01 mm) aralığında veya daha iyi hassasiyetlerle mevcut strok boyunca hassas konumlandırma sağlar.

Bir abkant pres seçerken, alıcılar yalnızca makinenin fiziksel özelliklerini değil, aynı zamanda sayısal kontrol sisteminin yeteneklerini de göz önünde bulundurmalıdır. Bu kontrol üniteleri tipik olarak abkant presin bir ucuna monte edilir ve tüm sistemin programlanması ve çalıştırılması için birincil arayüz görevi görür.

Piyasada bulunan farklı NC türleri birkaç temel faktörle ayırt edilir:

NC tipi seçimi, abkant presin işlevselliğini, kullanım kolaylığını ve sac metal imalat operasyonlarındaki genel verimliliği önemli ölçüde etkiler.

Abkant presin şahmerdanı, sağlamlık ve hassasiyet için tasarlanmış sağlam bir çelik plakadan imal edilmiştir. Sol ve sağ hidrolik silindirlerin piston çubuklarına merkezi olarak bağlanarak dengeli bir kuvvet dağılımı sağlar. Bu silindirler, yan duvar yapılarının bağlantı plakalarına güvenli bir şekilde sabitlenerek sağlam bir mekanik düzenek oluşturur. Hidrolik güç, piston çubuklarını tahrik ederek koçun kontrollü kuvvet ve hız ile dikey hareketini kolaylaştırır.

Üst ölü noktada yüksek hassasiyetli konumlandırma elde etmek için, yüksek çözünürlüklü doğrusal enkoderler (ızgara cetvelleri) koçun her iki tarafına stratejik olarak monte edilmiştir. Bu enkoderler gerçek zamanlı konum verilerini sürekli olarak NC (Sayısal Kontrol) sistemine iletir. Kontrolör bu geri bildirimi işler, koçun konumunu dinamik olarak ayarlamak için kapalı döngü kontrolü uygular, herhangi bir sapmayı telafi eder ve koçun tüm uzunluğu boyunca senkronize çalışmayı sağlar.

Koçun hareket sistemi, hidrolik aktarımı gelişmiş kontrol mekanizmalarıyla bütünleştirir. Temel bileşenler arasında koçun kendisi, hassas bir şekilde işlenmiş hidrolik silindirler ve ince ayarlı mekanik durdurucu sistemi yer alır. Silindirlerin şasiye sıkıca bağlandığı çift silindirli konfigürasyon, dengeli kuvvet uygulaması ve gelişmiş stabilite sağlar. Oransal valfler tarafından düzenlenen hidrolik basınç, koçun hassas dikey konumlandırılmasını sağlamak için pistonları tahrik eder. NC sistemi tarafından yönetilen mekanik durdurucu, özellikle dar toleranslar gerektiren uygulamalarda yüksek şekillendirme hassasiyeti elde etmek için kritik olan mikron düzeyinde ayarlamalara izin verir.

Daha fazla okuma:

Strok, Y ekseni boyunca mevcut maksimum hareketi temsil eder ve abkant pres operasyonlarında uzun zımbaların kullanımının fizibilitesini değerlendirmek için kritik bir boyuttur. Bu parametre, bükme işlemi sırasında uygun boşluğun sağlanması ve çarpışmaların önlenmesi için çok önemlidir. Uzun bir zımbanın güvenli bir şekilde yerleştirilip yerleştirilemeyeceğini belirlemek için operatörler aşağıdaki hesaplamayı yapmalıdır:

[Gün ışığı - (kalıp yüksekliği + zımba yüksekliği + sac kalınlığı)] < makine stroku

Nerede?

Bu hesaplama, takım bileşenlerinin ve iş parçasının birleşik yüksekliklerinin makinenin strokundan daha az olmasını sağlayarak güvenli ve verimli bükme işlemlerine olanak tanır. Operatörler, özellikle uzun zımbalar gerektiren karmaşık parçalar için veya kalın malzemelerle çalışırken takım seçerken bu ilişkiyi dikkatlice göz önünde bulundurmalıdır. Bu faktörlerin dikkate alınmaması takım hasarına, iş parçası kusurlarına veya potansiyel güvenlik tehlikelerine neden olabilir.

Ayrıca, operatörler gerekli bükme payını hesaba katmalı ve bükme döngüsü boyunca optimum şekillendirme koşullarını korumak için makinelerinin strok kontrolünün hassasiyetini göz önünde bulundurmalıdır. Doğru ve tutarlı sonuçlar elde etmek için abkant presin strok ölçüm sisteminin düzenli olarak kalibre edilmesi önerilir.

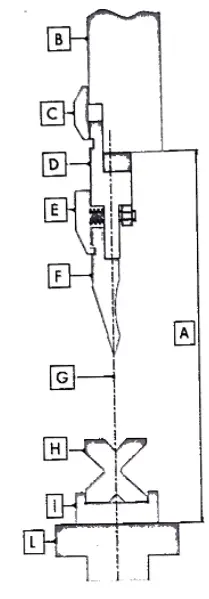

Yukarıdaki şema Promecam-Amada standart takımlı bir abkant presin kesitini göstermektedir.

Yukarıdaki resim ise eksenel takımlı bir abkant presini göstermektedir (Trumpf, Beyeler, vb...) Bu durumda zımba doğrudan üst kirişe kelepçelenir ve abkant pres ekseni hem zımba hem de uçtan geçer.

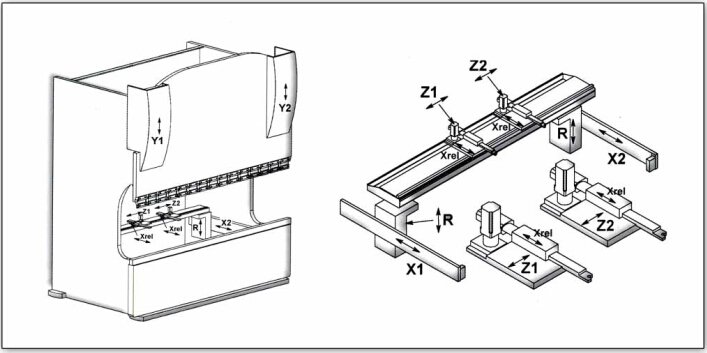

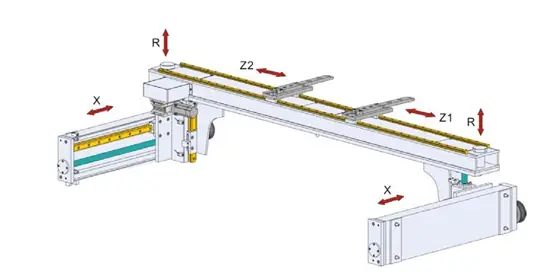

Arka durdurucu, bir motorun çalışmasıyla ileri ve geri hareket eder ve CNC kontrolörü, minimum 0,01 mm'lik bir okuma ile hareket mesafesini kontrol eder. Arka durdurucunun hareketini sınırlamak için hem ön hem de arka konumlarda strok limit anahtarları vardır.

Daha fazla okuma:

Senkronizasyon Sistemi

Mekanik senkronizasyon mekanizması burulma, salınım kolu ve mafsal yatakları gibi bileşenlerden oluşur. Basit bir tasarıma sahiptir, istikrarlı ve güvenilir performans sağlar ve yüksek senkronizasyon hassasiyetine sahiptir.

Pozisyonu mekanik pres fren stopları bir motorun çalışmasıyla ayarlanır ve veriler CNC kontrolörü tarafından kontrol edilir.

Daha fazla okuma:

| Eksen | Açıklama |

|---|---|

| X Ekseni | Arka durdurucunun ileri ve geri hareketini kontrol eder. X1 ekseni ile donatılmış sistemlerde, ek olarak sol parmağı kontrol eder. |

| R Ekseni | Arka stopun dikey kaldırılmasını (yukarı ve aşağı hareket) yönetir. |

| Z1 ve Z2 Eksenleri | Sol (Z1) ve sağ (Z2) durdurma parmaklarının hareketinden sorumludur ve arka dayama kirişi boyunca sola ve sağa hareket etmelerini sağlar. |

ARKA GÖSTERGELER, abkant pres operasyonlarında doğru sac yerleştirme için çok önemli olan hassas konumlandırma cihazlarıdır. Sayısal olarak kontrol edilen bu referans noktaları, iş parçasının kalıba karşı konumlandırılmasında operatöre yol gösterir. Sac levha alt kalıba dikkatlice yerleştirilir ve ardından arka dayamalara karşı hassas bir şekilde hizalanarak birden fazla parçada tutarlı bükme konumları sağlanır.

Modern CNC abkant presler, çok eksenli konumlandırma özelliklerine sahip sofistike arka dayama sistemleri kullanır. Tipik olarak, 0,001 inç (0,0254 mm) kadar küçük hassas, tekrarlanabilir hareketlere izin veren yüksek çözünürlüklü kodlayıcılarla birleştirilmiş motorlu vidalı mil tahriklerine sahiptirler. Bu göstergelerin hareketi, operatör tarafından girilen önceden programlanmış bir bükme sırasını takip ederek makinenin CNC kontrolörü tarafından yönetilir.

Çoğu arka dayama sistemi açılır kapanır veya geri çekilebilir bir tasarıma sahiptir. Bu özellik, göstergelerin gerektiğinde yukarı doğru dönmesine veya geri çekilmesine olanak tanıyarak bükme işlemi sırasında sac levha ile olası çarpışmaları önler. İş parçası şekillendirilirken, sabit bir mastarın alt kısmını kaldırabilir veya engelleyebilir, bu da potansiyel olarak doğruluğu tehlikeye atabilir veya parçaya zarar verebilir.

Çok parmaklı veya segmentli tasarımlar gibi gelişmiş arka dayama konfigürasyonları, gelişmiş stabilite ve çok yönlülük sunar. Bu sistemler, karmaşık parça profillerine uyum sağlamak için ayrı ayrı ayarlanabilir ve geniş bir geometri yelpazesi için tutarlı destek ve referanslama sağlar. Hatta bazı üst düzey modeller, bükme sırasında parça deformasyonuna otomatik olarak uyum sağlayarak süreç boyunca optimum teması koruyan uyarlanabilir konumlandırma algoritmaları içerir.

Modern CNC abkant arka dayama sistemlerinde servo tahrikli çalıştırma ve kapalı döngü geri beslemenin entegrasyonu hızlı, senkronize hareketlere olanak sağlar. Bu tipik olarak hassas bilyalı vidalar, zamanlama kayışları ve yüksek performanslı servo motorların bir kombinasyonu ile elde edilir. CNC kontrolörü, arka dayama konumunu sürekli olarak izler ve ayarlar, herhangi bir mekanik boşluk veya termal genleşmeyi telafi eder, böylece yüksek hacimli üretim çalışmaları sırasında bile olağanüstü doğruluğu korur.

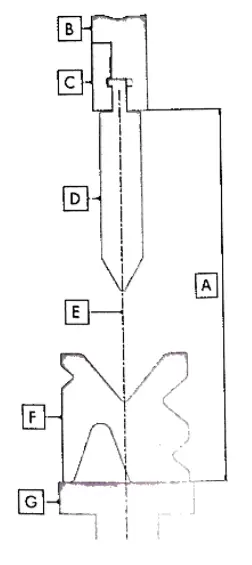

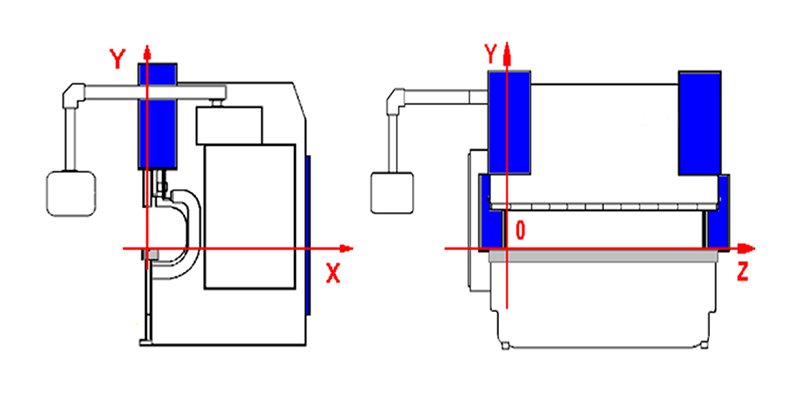

Bir abkant presin ANA EKSENLERİ X, Y, Z ve R'dir. Bu eksenler, belirli abkant pres konfigürasyonuna ve özelliklerine bağlı olarak operatör tarafından sayısal veya manuel olarak kontrol edilebilir.

X, Y ve Z eksenleri için yönsel kurallar ekteki şekilde pozitif oklarla gösterilmiştir.

Y Ekseni: Bu eksen üst kirişin (koç) dikey hareketini yönetir. Koç alçaldıkça veya yükseldikçe, bükme açısını doğrudan etkiler. Bükme işlemi sırasında operatörün Y1 ve Y2 eksenleri (koçun sol ve sağ silindirleri) arasında hizalama sağlaması çok önemlidir. 3m makine uzunluğu boyunca 0,05mm'lik hafif bir yanlış hizalama bile iş parçasının iki ucu arasında 1°'lik bir açısal tutarsızlığa neden olabilir.

Hizalama sorunlarını azaltmak için operatörler, bükme işlemlerine başlamadan önce belirlenen NC işlevini kullanarak bir makine sıfırlama prosedürü gerçekleştirmelidir. Hizalama sorunları devam ederse, koçun yüzey durumunun ve kılavuz sisteminin kapsamlı bir şekilde incelenmesi ve gerektiğinde Y ekseninde potansiyel ayarlamalar yapılması gerekir.

X Ekseni: Bu eksen, arka göstergeler ile kalıbın merkezi arasındaki mesafe olarak tanımlanan büküm derinliğini belirler. Arka dayamaları destekleyen çapraz çubuk X ekseni boyunca hareket eder ve istenen büküm derinliğini elde etmek için Y eksenine doğru veya ondan uzaklaşır.

Z Ekseni: Bu eksen boyunca, arka göstergeler montaj çapraz çubukları üzerinde yanal olarak hareket eder. Konumları sac uzunluğuna ve amaçlanan bükme konumuna (abkant pres üzerinde ortalanmış veya kaydırılmış) göre ayarlanır. Modern abkant preslerde tipik olarak 2 ila 4 arka dayama bulunur. Operatörler, maksimum tabla hareketi ve minimum mastarlar arası boşluk dahil olmak üzere Z ekseni hareket sınırlarının farkında olmalıdır.

R Ekseni: Bu eksen, arka dayama çapraz çubuğunun dikey olarak ayarlanmasını kolaylaştırarak çeşitli kalıp yüksekliklerinde sac ve arka dayamalar arasında uygun teması sağlar.

Kapsamlı abkant pres ekseni kategorizasyonu:

Not: Ram konumlandırma, özel uygulama gereksinimlerine ve makine özelliklerine bağlı olarak mutlak değer koordinatları veya açısal ölçümler kullanılarak programlanabilir.

Abkant presin her bir kontrol ekseninin konumu aşağıdaki tabloda sunulmuştur:

| Eksen | Sıfır pozisyonu | Gerçek değer |

|---|---|---|

| Y1 ram sola(Yukarı veya aşağı) | Çalışma yüzeyi | Tabla yüzeyinden üst kalıba olan mesafe |

| Y2 ram sağ (Yukarı veya aşağı) | Çalışma yüzeyi | Tabla yüzeyinden üst kalıba olan mesafe |

| X、X1、X2 arka dayama〔geri ve ileri〕 | Alt kalıp Merkez | Alt kalıbın merkezinden arka göstergeye kadar olan maksimum mesafe |

| R、R1、R2 arka dayama(Yukarı ve aşağı) | Alt kalıp yüzeyi | Arka göstergenin en alt noktasından arka göstergenin en üst noktasına kadar olan mesafe |

| Z1 backgauge sol〔Soldan sağa〕 | Makine sol tarafı | Makinenin en sol tarafından sol arka dayama kafasının merkezine olan mesafe |

| Z2 arka dayama sağa(Sağdan sola) | Makine sağ tarafı | Makinenin en sağ tarafından sol arka dayama kafasının merkezine olan mesafe |

Abkant presin ön destek kolları, makinenin ön yüzüne yerleştirilmiş T oluğuna veya doğrusal kılavuza takılan entegre bileşenlerdir. Bu kollar, manuel olarak ayarlanabilen bir arka konum tırnağına sahiptir ve sac metal işlemede çok yönlülüğü ve hassasiyeti artırır.

ÖN SAC DESTEK KOLLARI, pres frenleme işlemi sırasında sac için önemli destek sağlamak üzere tasarlanmış isteğe bağlı ancak çok değerli ekipmanlardır. Birincil işlevleri iki yönlüdür: bükme sırasında sacın konumunu korumak ve üst kirişin dönüş stroku sırasında malzemenin düşmesini önlemek. Bu ikili işlevsellik, operasyonel güvenliği ve verimliliği önemli ölçüde artırır.

Bu destek kolları özellikle ağır ölçülü veya geniş formatlı sacların işlenmesinde vazgeçilmez olsa da, kullanımları çeşitli bükme işlemlerini kapsar. Üreticiler, her biri belirli bükme gereksinimlerine ve malzeme özelliklerine göre uyarlanmış çok çeşitli destek kolu tipleri sunmaktadır. Bu çeşitlilik, operatörlerin en uygun destek sistemini seçmesine olanak tanıyarak iş akışını optimize eder, fiziksel zorlanmayı azaltır ve genel bükme hassasiyetini artırır.

Bazı gelişmiş ön destek sistemleri aşağıdaki gibi özellikler içerebilir:

İmalatçılar, uygun ön sac destek kollarından yararlanarak abkant pres operasyonlarını önemli ölçüde iyileştirebilir, daha yüksek hassasiyet, daha fazla üretkenlik ve geniş bir bükme uygulamaları yelpazesinde gelişmiş işçi güvenliği elde edebilirler.

Abkant presin pedal anahtarı, üst zımbayı tutan üst kirişin veya koçun dikey hareketini kontrol etmede çok önemli bir rol oynar. Bu hassas kontrol mekanizması, operatörlerin bükme işlemi sırasında doğru bir şekilde konumlanmasını ve kuvvet uygulamasını sağlar. Pedal tipik olarak iki aşamalı çalışma sunar:

Bu çift aşamalı işlevsellik, bükme işleminde hem güvenliği hem de hassasiyeti artırır. Pedal anahtarı ayrıca büküm tamamlandıktan sonra koçun geri çekilmesini kontrol ederek abkant presin açık konumuna dönmesini sağlar.

Kritik bir güvenlik özelliği olarak, acil durdurma düğmesi pedal anahtarının üzerine belirgin bir şekilde yerleştirilmiştir. Bu büyük, kolay erişilebilir düğme, herhangi bir potansiyel tehlike veya operasyonel sorun durumunda makinenin derhal kapatılmasını sağlar. Sac metal üretim ortamlarında optimum performans ve işyeri güvenliği sağlamak için hem pedal şalterinin hem de acil durdurma düğmesinin düzenli olarak test edilmesi ve bakımının yapılması şarttır.

Abkant pres kelepçeleri, hızlı üst zımba değişimleri için tasarlanmış standart kelepçeler ve hızlı değiştirilebilir kelepçeleme cihazlarından oluşan takım sisteminin temel bileşenleridir. Bu bağlama sistemleri, kurulum sürecinin optimize edilmesinde ve genel üretkenliğin artırılmasında çok önemli bir rol oynar. Standart mengeneler sağlam ve güvenilir takım tutuşu sağlayarak bükme işlemleri sırasında hassas hizalama ve stabilite sağlar. Bu arada, hızlı değiştirme veya hızlı bağlama aletleri abkant pres teknolojisinde önemli bir ilerlemeyi temsil eder ve zımba değiştirme sürecini önemli ölçüde kolaylaştırır.

Hızlı bağlama araçlarının uygulanması, modern sac metal imalatında birçok avantaj sunar:

Bu gelişmiş bağlama çözümlerinin sunduğu kolaylık ve zaman verimliliği, rekabetçi sac metal şekillendirme endüstrisinde doğrudan makine kullanımının artması, teslimat sürelerinin kısalması ve müşteri taleplerine daha iyi yanıt verilmesi anlamına gelir.

Daha fazla okuma:

Kitler ve aksesuarlar

| 1 | Kullanıcı Kılavuzu | 1 Kopya |

| 2 | Temel Vidası | 4 Parça |

| 3 | Yıkayıcı | 4 Parça |

| 4 | Yağ Tabancası | 1 Set |

| 5 | Ön Destekçi | 2 Adet |

| 6 | Pedal Anahtarı | 1 Set |

Pres frenleme işlemleri sırasında operatör sac levhayı manuel olarak konumlandırır ve manipüle eder, bu da aktif pres frenine yakın olmayı gerektirir. Bu yakınlık, sıkı endüstriyel güvenlik yönetmeliklerine uymak için ele alınması gereken önemli güvenlik zorlukları ortaya çıkarır.

Üretim verimliliğini korurken operatör güvenliğini sağlamak için modern abkant presler gelişmiş güvenlik sistemlerine sahiptir. Bu sistemler, güvenlik ve üretkenlik arasında bir denge kurarak üretim sürecini aşırı derecede engellemeden operatörü korumak için tasarlanmıştır.

Abkant presler tipik olarak arka ve yan kısımları koruyan kapak veya panellerle kapsamlı bir korumaya sahiptir. Bununla birlikte, sürekli operatör erişimi gerektiren ön alan en büyük güvenlik riskini oluşturur. Bu kritik bölge için iki temel koruma yöntemi kullanılır: sabit fotoelektrik korumalar ve lazer koruma sistemleri.

Sabit fotoelektrik korumalar, çalışma bölgesinin uçlarına monte edilmiş iki sensörden oluşur ve makineden 400 mm uzaklığa kadar tüm ön alanı kapsayan bir koruyucu alan oluşturur. Üst kirişin hızlı inişi sırasında, bu sensörler bükülen malzemeden daha kalın bir nesne tespit ederse (operatörün kolu gibi), acil durdurmayı başlatmak için anında abkant presin kontrol sistemiyle iletişim kurarlar.

Alternatif olarak, lazer koruma sistemleri zımba ucunun yakın çevresini korumaya odaklanır. Bu kurulum, abkant presin üst kirişinin her iki ucuna monte edilmiş iki ayarlanabilir fotoelektrik cihazdan (bir verici ve bir alıcı) oluşur. Bu cihazlar, üst kiriş ile birlikte hareket eden bir lazer ışını yansıtarak özellikle zımbanın hemen altındaki alan için dinamik koruma sağlar.

Daha fazla güvenlik için, abkant presler genellikle fiziksel bir bariyer oluşturmak üzere çelik çitlerle donatılır. En üst düzeyde koruma gerektiren uygulamalarda, ışık perdesi güvenlik cihazları ve lazer koruma sistemlerinin bir kombinasyonu uygulanabilir. Bu çok katmanlı yaklaşım, yedek güvenlik önlemleri sağlayarak operatörün yaralanma riskini daha da en aza indirir.

Bu güvenlik sistemlerinin seçimi ve uygulanması, belirli bükme işlemleri, malzeme taşıma gereksinimleri ve genel atölye düzeni gibi faktörler göz önünde bulundurularak kapsamlı bir risk değerlendirmesine dayanmalıdır. Bu güvenlik cihazlarının düzenli olarak bakımının yapılması ve test edilmesi, operatörleri korumadaki etkinliklerinin devam etmesini ve abkant pres operasyonlarının verimli bir şekilde sürdürülmesini sağlamak için çok önemlidir.

Bir makinenin kullanımının güvenli sayılabilmesi için belirli bir güvenlik derecesine ulaşılması gerektiğinin farkındayım. Bunu göz önünde bulundurarak, abkant presin güvenlik amacıyla en azından bir ışık perdesi cihazıyla donatılmasını tavsiye ederim.

Abkant Pres Güvenlik Muhafızları

Fren Lambası Perdelerine Basın

Abkant Pres Lazer Koruması

Daha fazla okuma:

Abkant pres mastarları, sac metal bükme işlemlerinde doğruluk ve hassasiyet sağlamak için gerekli araçlardır. En yaygın kullanılan abkant pres mastarları arasında açı mastarları, açı cetvelleri ve sürmeli kumpaslar yer alır. Bu aletlerin her biri bükme açılarının, malzeme kalınlığının ve genel parça boyutlarının ölçülmesinde ve doğrulanmasında önemli bir rol oynar.

Tipik olarak dijital veya analog olan açı ölçerler, bükülme açılarının hızlı ve doğru bir şekilde okunmasını sağlar. Genellikle manyetik olduklarından iş parçasına veya kalıp yüzeyine kolayca takılabilirler. Dijital açı ölçerler gelişmiş hassasiyet sunar ve genellikle verileri doğrudan kalite kontrol sistemlerine iletebilir.

Açıölçer olarak da bilinen açı cetvelleri, bükülme açılarını ölçmek için kullanılan basit ama etkili araçlardır. Çeşitli boyutlarda ve malzemelerden üretilirler ve bazılarında çok yönlülüğü artırmak için ayarlanabilir kollar bulunur. Dijital göstergeler kadar hassas olmasalar da, hızlı kontroller ve kaba ölçümler için değerlidirler.

Vernier kumpaslar, abkant pres operasyonlarına özgü olmamakla birlikte, malzeme kalınlığı, flanş uzunlukları ve diğer kritik boyutların ölçümü için vazgeçilmezdir. Modern dijital kumpaslar yüksek doğruluk sunar ve hem iç hem de dış boyutları kolaylıkla ölçebilir.

Bu geleneksel araçlara ek olarak, gelişmiş abkant presler, bükme işlemi sırasında gerçek zamanlı açı doğrulaması için dahili açı ölçüm sistemleri veya lazer tabanlı ölçüm teknolojisi içerebilir. Bu entegre sistemler üretkenliği önemli ölçüde artırabilir ve manuel ölçümlere olan ihtiyacı azaltabilir.

Abkant pres mastarlarının doğru seçimi ve düzenli kalibrasyonu, üretim kalite standartlarının korunması ve sac metal imalat süreçlerinde tutarlı parça üretiminin sağlanması için çok önemlidir.

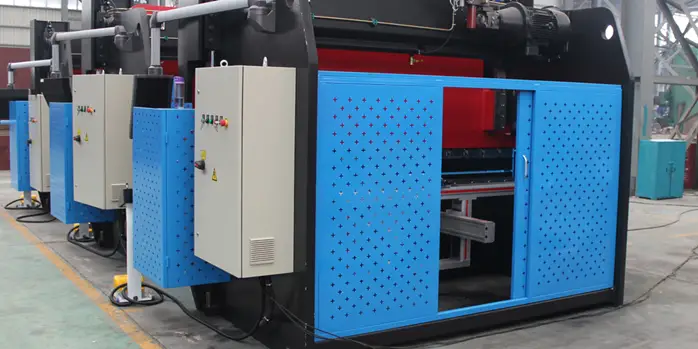

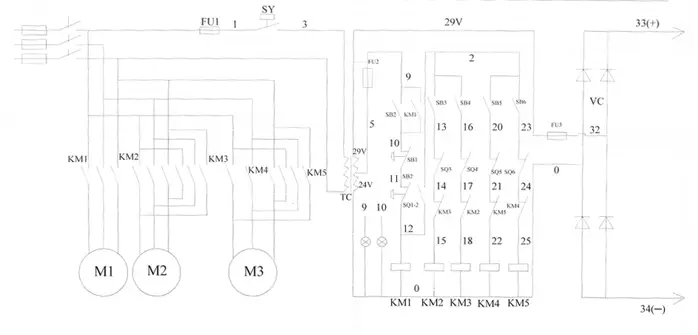

Modern bir abkant presin elektrik kontrol sistemi üç ana bileşenden oluşur: bir elektrik kontrol kabini, bir sayısal kontrol (CNC) sistem konsolu ve bir operatör istasyonu.

Abkant pres tipik olarak 50Hz ve 380V (bölgesel gereksinimleri karşılamak için özelleştirilebilir) standart özelliklere sahip üç fazlı bir AC güç kaynağı ile çalışır. Bu birincil güç kaynağı birden fazla işleve hizmet eder:

Gelen AC voltajı dahili sistem transformatörü aracılığıyla işlenir ve daha sonra çeşitli alt sistemler için uygun voltajları verir.

Dönüşüm sonrası güç, iki ayrı 24V DC devresine rektifiye edilir:

Bu çift devreli DC güç konfigürasyonu, kritik kontrol sistemlerine istikrarlı, izole edilmiş güç dağıtımı sağlayarak operasyonel güvenilirliği artırır ve bileşenler arasındaki elektromanyetik paraziti azaltır.

Elektrik sisteminin tasarımı, bükme işlemleri üzerinde hassas kontrolü kolaylaştırır, otomasyon sistemleriyle sorunsuz entegrasyon sağlar ve gerçek zamanlı kuvvet izleme ve uyarlanabilir bükme algoritmaları gibi gelişmiş özellikleri destekler. Bu sofistike elektrik mimarisi, modern sac metal üretim süreçlerinde talep edilen yüksek doğruluk, tekrarlanabilirlik ve verimliliğin elde edilmesinde temel öneme sahiptir.

Farklı üreticilerin abkant pres bağlantı şemaları için farklı tasarımları olabilir. Satın alma sırasında tedarikçi, hidrolik şema ve kurulum ve çalıştırma kılavuzlarıyla birlikte bağlantı şemasını da sağlamalıdır. Bunlar makineyle birlikte teslim alınmazsa, derhal tedarikçiyle iletişime geçilmesi önerilir.

Aşağıdaki abkant pres bağlantı şemasının sadece referans amaçlı olduğunu ve bize ait olduğunu lütfen unutmayın.

Elektro hidrolik oransal teknolojinin geliştirilmesi

Dünya Savaşı'nın ikinci yarısında, jet avcı uçaklarının hızı sürekli olarak artıyor ve hızlılık, dinamik doğruluk ve dinamik oran için daha yüksek gereksinimleri olan daha gelişmiş kontrol sistemleri gerektiriyordu.

1940 yılında uçaklarda ilk elektro-hidrolik servo sistemi ortaya çıktı. 1960'larda çeşitli tiplerde elektro-hidrolik servo valfler geliştirilerek daha olgun bir elektro-hidrolik servo teknolojisi ortaya çıkmıştır.

Bununla birlikte, 1960'ların sonlarında, inşaat mühendisliğinde elektro-hidrolik servo teknolojisine olan talep artıyordu, ancak geleneksel elektro-hidrolik servo valfin akışkan ortamı için katı gereksinimleri vardı ve çok fazla enerji tüketiyordu, bu da üretimi ve bakımı pahalı hale getiriyordu.

1970'lerde, güvenilir bir elektro-hidrolik sistem geliştirmek için servo kontrol mühendisliğin gerçek ihtiyaçlarını karşılayan elektro-hidrolik oransal kontrol teknolojisi hızla ilerledi. Aynı zamanda, endüstriyel servo kontrol teknoloji de gelişmiştir.

Elektro-hidrolik oransal teknoloji, hidrolik ve hidrolik olmayan sistemleri birleştiren kapsamlı bir yaklaşımdır. güç aktarımı elektronik kontrolün esnekliği ve doğruluğu ile. Sayısal kontrol teknolojisinin ilerlemesi ve güvenilir oransal hidrolik bileşenlerin kullanılabilirliği ile elektro-hidrolik oransal kontrol teknolojisi son yıllarda yaygın olarak benimsenmiştir ve tipik bir uygulama pres fren makinelerinin senkron kontrolüdür.

Hidrolik transmisyonun temel teorisi şöyledir Pascal prensibi.

Motor, yağ pompası ve valf yakıt deposuna bağlıdır. Koçun hızlı hareketi sırasında yağ tankının yeterince yağla doldurulmasını sağlamak için bir doldurma valfi yapısı kullanılır. Bu sadece koçun hareket hızını artırmakla kalmaz, aynı zamanda enerji tasarrufu da sağlar.

CNC abkant preslerin hidrolik kontrolü, üretim sürecinde yüksek derecede otomasyon ve standardizasyon gerektirir. Sonuç olarak, abkant pres hidrolik sistemi tasarımına entegre etmelidir.

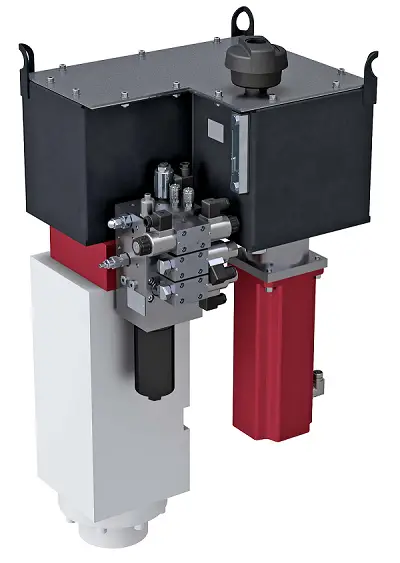

Abkant presin çerçevesi, hidrolik bileşenlerin montajı için temel görevi görür ve yağ tankı presleme çerçevesine entegre edilmiştir.

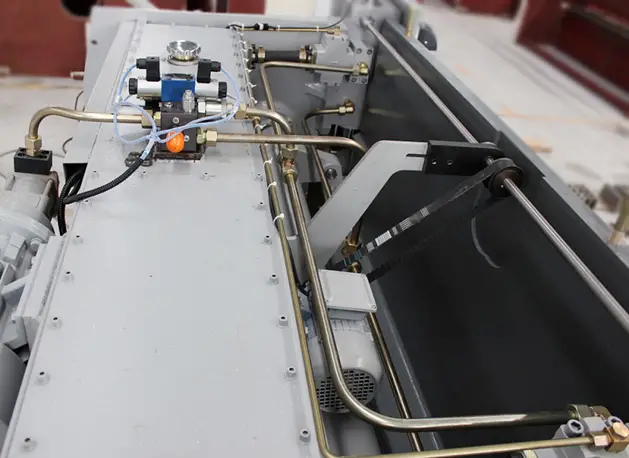

Abkant pres üç kontrol bloğuna sahiptir. Bunlardan ikisi, orta plaka doldurma valfi ile birlikte, ana kontrol bloğu ve hidrolik silindir arasındaki boru tesisatı ihtiyacını ortadan kaldırmak için doğrudan hidrolik silindire monte edilmiştir.

Müşterinin ihtiyacına göre sızıntı yapmayacak şekilde tasarlanan geri basınç tertibatı, bir ters yatak valfi ve iki tahliye valfinden oluşur.

Ana tertibata monte edilen temel bileşenler arasında bir oransal tahliye vanası, bir maksimum basınç kapatma vanası ve pilot vana konumunda bulunan ters çevirme vanası için bir izleme sistemi bulunmaktadır.

Merkezi kontrol bloğu üç kontrol bloğunu tek bir blokta birleştirir ve esas olarak kontrol amaçlı özel yapılarda kullanılır. Kontrol bloğu ve ikisi arasındaki bağlantı hi̇droli̇k si̇li̇ndi̇rler simetrik bir düzende olmalıdır.

Bir flanş yapısında tasarlanan ve doğrudan hidrolik silindire monte edilen, bir emme borusu aracılığıyla tanka bağlanan bir SFA serisi yağ doldurma valfleri kullanır.

Sensör ve Eksen Arayüz Dağıtıcısı: Tüm solenoid valfler tek bir kontrol bloğunda toplanmıştır ve valflerin elektrik bağlantıları da daha kolay bağlantılar için tek bir kabloda merkezileştirilmiştir. Bunu sağlamak için merkezi kontrol bloğunda bir arayüz dağıtıcısı bulunur.

HİDROLİK SİLİNDİRLER (in hidrolik pres frenler) bir akışkan (yağ) tarafından tahrik edilen bir piston Bir pompadan gelen basınç altında üst kirişi (veya nadiren tezgahı) hareket ettirerek bükme için gerekli kuvveti oluşturur. Normalde Y1 ve Y2 eksenleri üzerinde hareket eden iki silindir vardır ve profil boyunca açı farklılıklarını önlemek için bunlar mükemmel şekilde paralel olmalıdır.

Daha fazla okuma:

Hidrolik sistem, hidrolik yağın temiz tutulmasını gerektirir. Yağ deposunun temizlenmesi çok önemlidir.

Hidrolik yağı değiştirirken, yağ deposunun kapağı çıkarılmalıdır. Deponun altını bir havlu kullanarak temizleyin (pamuk ipliği kullanmayın) ve ardından temizleyici kömür yağı benzini ile yıkayın.

Kolun deponun ucuna sınırlı erişimi nedeniyle, köşeleri temizlemek için bir bambu veya çubuğun etrafına bir havlu sarılabilir. Sızdıran tapa veya fren valfi gevşetilerek kirli yağın akması sağlanmalıdır.

Temizlenene kadar tankın yanlarını ve altını kurulamak için bir temizlik havlusu kullanın. Gerekirse, kaynak dikişlerindeki veya ulaşılması zor bölgelerdeki kiri almak için bir hamur topu kullanın ve ardından kapağı tekrar takın.

Daha fazla okuma:

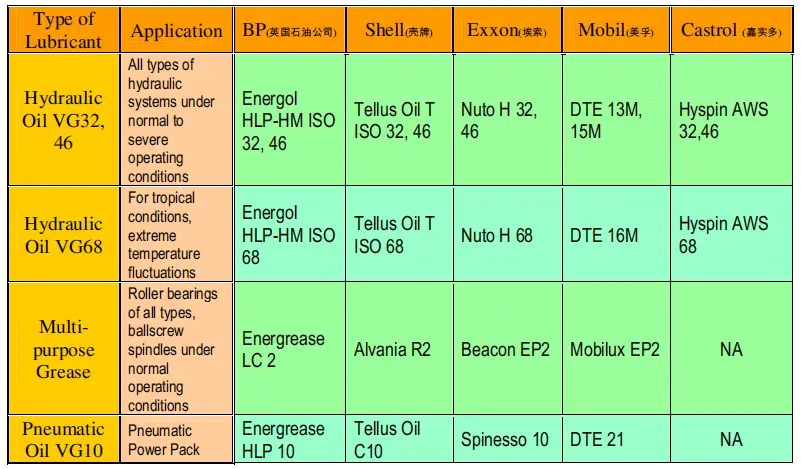

Abkant pres için önerilen hidrolik yağ

Hidrolik yağın işaret değeri, 40°C sıcaklıktaki ortalama viskozite değerini temsil eder. Hidrolik sistemin çalışma basıncı ve sıcaklığı daha yüksekse ve çalışma hızları daha yavaşsa, daha yüksek işaretli bir hidrolik yağ kullanılmalıdır.

Aşınma önleyici hidrolik yağ ISO VG46# (40°C'de ortalama 46mm2/s viskozite ile) kullanılması tavsiye edilir. Makine uzun bir süre boyunca 5°C'nin altındaki sıcaklıklarda çalışıyorsa, ISO VG32# hidrolik yağı kullanılabilir.

Makinenin çok düşük sıcaklıklarda (-5°C'nin altında) kullanılması tavsiye edilmez. Böyle bir durumda makine bir süre boşta bırakılmalıdır. Gerekirse, devreye bir yağ ısıtıcı takılabilir.

Normal çalışma koşullarında yağ sıcaklığı 70°C'yi geçmemelidir. Özel koşullarda, bir yağ soğutucu gerektiği gibi kurulabilir.

Kullanılan hidrolik yağ temiz olmalıdır. Yağı doldurmak için hava filtresinin somununu sökün ve filtreden doldurun. Filtreli dolum ekipmanı kullanılıyorsa, yağ deposunun kapağı açılabilir ve yağ doğrudan doldurulabilir.

Yağ göstergesini gözlemleyin ve koç üst ölü noktada durduğunda yağı aralıkların 80-90%'sine kadar doldurun.

Düzgün çalışmasını sağlamak için makine önce rölantide, ardından hidrolik devredeki hava kabarcıklarını ortadan kaldırmak için maksimum strokta çalıştırılmalıdır.

NC pres fren yağ tankı kapasite tablosu

| Model | Yağ Tankı Kapasitesi (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

CNC abkant pres yağ tankı kapasite tablosu

| Model | SS Tank (L) | MS Tankı (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

Yağ keçesi halkası, hidrolik abkant pres makinelerinde kritik bir bileşendir ve sistem bütünlüğünün ve operasyonel verimliliğin korunmasında hayati bir rol oynar. Bu hassas mühendislik ürünü contalar, hidrolik silindirlerden ve diğer basınçlı bölmelerden yağ sızıntısını önlemek için tasarlanmıştır ve ekipmanın tutarlı performansını ve uzun ömürlü olmasını sağlar.

Abkant pres uygulamalarında, yağ keçesi halkaları tipik olarak hidrolik sıvılara, aşırı sıcaklıklara ve yüksek basınçlı ortamlara karşı mükemmel dirençleri nedeniyle seçilen yüksek performanslı elastomerlerden veya politetrafloroetilen (PTFE) bileşiklerinden yapılır. Bu contaların tasarımı, bükme işlemleri sırasında karşılaşılan dinamik yükler altında yapısal dengeyi korumak için genellikle metal bir takviye içerir.

Yağ keçesi halkalarının doğru seçilmesi ve takılması çok önemlidir:

Abkant pres teknolojisi ilerledikçe, üreticiler modern sac metal imalatında daha yüksek basınçlar, daha hızlı döngü süreleri ve daha karmaşık bükme işlemlerinin taleplerini karşılamak için giderek daha sofistike conta tasarımları geliştirmektedir.

Manyetik gonyometreler, abkant pres masalarına veya doğrudan bükme takımlarına güvenli bir şekilde takılabilen çok yönlü açı ölçüm cihazlarıdır. Bu hassas aletler güçlü mıknatıslarla donatılmıştır ve ek fikstürler olmadan hızlı ve istikrarlı konumlandırma sağlar. Gerçek zamanlı açısal ölçümler sağlayan gonyometreler, operatörlerin sac metal imalatında doğru ve tutarlı bükümler elde etmesini sağlar.

Abkant pres operasyonlarında bir gonyometrenin birincil işlevi, iş parçasının bükme işleminden önce ve işlem sırasında tam olarak önceden ayarlanmış açıda konumlandırılmasını sağlamaktır. Bu özellik, özellikle birden fazla büküm içeren karmaşık parçalar için veya sıkı toleranslar gerektiğinde çok önemlidir. Operatörler gonyometreyi şu amaçlarla kullanabilir

Gelişmiş dijital gonyometreler genellikle kolay okuma için LCD ekranlara sahiptir ve otomatik açı doğrulama ve ayarlama için abkant pres kontrol sistemleriyle entegre edilebilir. Bu entegrasyon genel bükme hassasiyetini artırır, kurulum süresini azaltır ve yanlış açılardan kaynaklanan malzeme israfını en aza indirir.

Abkant pres uygulamaları için bir gonyometre seçerken, belirli bükme görevleri ve çalışma ortamıyla uyumluluğu sağlamak için ölçüm aralığı, çözünürlük ve manyetik güç gibi faktörler dikkate alınmalıdır.

Yardımcı mekanizma, kullanıcının ihtiyaçlarına göre seçilebilen çeşitli işlevsel bileşenlerle donatılmıştır; bunlar arasında bir çalışma masası dengeleme mekanizması, bir backgaugehızlı açılan bir kalıp sıkıştırma cihazı, bir malzeme taşıyıcı, yağı soğutabilen veya ısıtabilen bir yağ sıcaklığı kontrol sistemi, bir fotoelektrik koruma cihazı, merkezi bir yağlama sistemi ve daha fazlası.

Daha fazla okuma:

Ağırlığı abkant pres makinesi makinenin boyutuna ve kapasitesine bağlı olarak tipik olarak 5 ton ile 300 ton arasında değişen önemli farklılıklar gösterir. Bu ağırlık korelasyonu hem lojistik planlama hem de operasyonel değerlendirmeler için çok önemlidir. Örneğin, 2000 mm bükme uzunluğuna sahip 80 ton kapasiteli standart bir abkant presin ağırlığı yaklaşık 6 ton olabilirken, 12000 mm bükme uzunluğuna sahip yüksek kapasiteli 2000 tonluk bir abkant presin ağırlığı 300 tonu aşabilir.

Bir abkant presin ağırlığını etkileyen çeşitli faktörler vardır:

Abkant pres ağırlığını anlamak aşağıdakiler için çok önemlidir:

Bir abkant pres belirlerken, gerekli bükme kapasitesi ve uzunluğu ile fabrika zemininin sağlamlığı, erişilebilirlik ve gelecekte olası yer değiştirme ihtiyaçları gibi pratik hususları dengelemek önemlidir.