Karmaşık boru şekillerinin hassasiyetle nasıl üretildiğini hiç merak ettiniz mi? Bu kılavuz boru bükücülerin sırlarını açığa çıkararak türlerini, mekanizmalarını ve uygulamalarını keşfediyor. Deneyimli makine mühendislerinin görüşleriyle, sektörlerde devrim yaratan yenilikleri keşfedin ve ihtiyaçlarınız için doğru bükücüyü nasıl seçeceğinizi öğrenin.

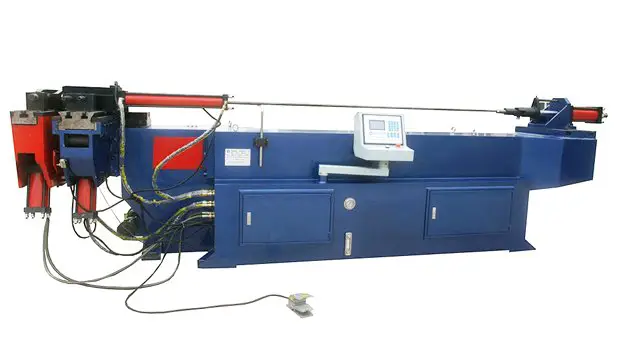

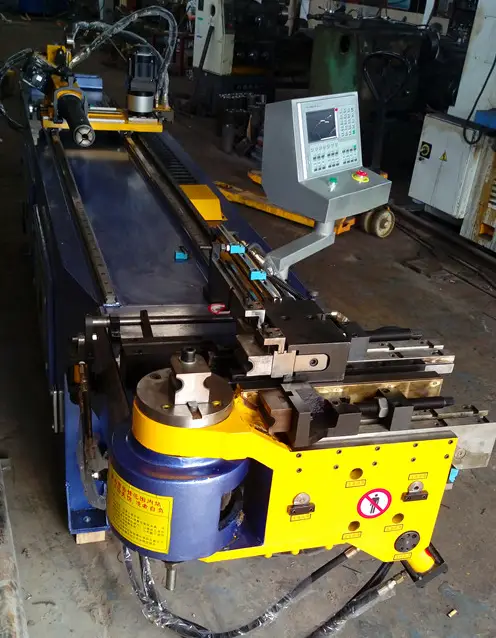

Boru bükme makinesi, boru şeklindeki malzemelerin hassas bir şekilde bükülmesi için tasarlanmış, öncelikle bilgisayarlı sayısal kontrol (CNC) ve hidrolik sistemler olarak kategorize edilen özel bir makinedir. Bu çok yönlü makineler, enerji üretimi, ulaşım altyapısı, yapı mühendisliği, deniz inşaatı ve kavisli veya şekilli boru tesisatı gerektiren çok sayıda diğer uygulama dahil olmak üzere çeşitli endüstriyel sektörlerde önemli bir rol oynamaktadır.

Düz sac şekillendirme için tasarlanan plaka bükme makinelerinin aksine, boru bükme makineleri silindirik çelik boru ve tüpleri işlemek için özel olarak optimize edilmiştir. Uygulama yelpazeleri enerji santrali inşaatı, demiryolu ve otoyol geliştirme, kazan imalatı, köprü inşaatı, tersane işlemleri, mimari metal işleri ve özel mobilya imalatı gibi kritik sektörleri kapsar. Ayrıca, hassas boru yönlendirmesinin gerekli olduğu karmaşık boru hattı kurulumlarında ve bina hizmetlerinde vazgeçilmezdirler.

Boru makineleri sektöründe, boru bükücüler çok yönlü yetenekleri nedeniyle köşe taşı ekipmanlar olarak kabul edilmektedir. Modern boru bükücüler, programlanabilir bükme sıraları, karmaşık geometriler için çok eksenli kontrol ve gelişmiş doğruluk için entegre ölçüm sistemleri gibi gelişmiş özellikler içerir. İyi tasarlanmış tasarımları tipik olarak yüksek bükme kuvvetlerine dayanacak sağlam çerçeveler, şekillendirme sırasında boru bütünlüğünü korumak için hassas mandreller ve hassas kontrol için sofistike hidrolik veya servo-elektrik tahrik sistemleri içerir.

Çağdaş boru bükücülerin kullanıcı dostu arayüzü ve ergonomik tasarımı, verimli çalışmayı kolaylaştırarak hızlı kurulum ve daha kısa döngü süreleri sağlar. Bu çok yönlülük, hassasiyet ve kullanım kolaylığı kombinasyonu, boru bükücüleri metal imalat süreçlerinde paha biçilmez bir varlık haline getirerek üreticilerin bükme hassasiyeti, tekrarlanabilirlik ve yüzey kalitesi açısından giderek daha zorlu spesifikasyonları karşılamasını sağlar.

Boru bükücü olarak da bilinen boru bükme makinesi, boruları ve tüpleri çeşitli şekillere, açılara ve eğrilere hassas bir şekilde biçimlendirmek için tasarlanmış özel bir ekipman parçasıdır. Bu makineler karbon çeliği, paslanmaz çelik, alüminyum alaşımları, bakır ve hatta egzotik alaşımlar da dahil olmak üzere, çapları tipik olarak 1/4 inç ila 20 inç veya daha fazla arasında değişen geniş bir malzeme yelpazesini manipüle edebilir.

Boru bükücüler genel olarak iki ana tipte kategorize edilebilir:

Modern boru bükme makineleri genellikle mandrel bükme (borunun çökmesini önlemek için), destekli bükme (dar yarıçaplı bükümler için) ve farklı boru boyutları arasında hızlı geçişler için çoklu yığın takımları gibi özellikler içerir.

Boru bükücülerin çok yönlülüğü ve verimliliği, onları aşağıdakiler de dahil olmak üzere çok sayıda sektörde vazgeçilmez kılmaktadır:

Gelişmiş boru bükme makinelerinin temel avantajları şunlardır:

Boru bükücüler, boruları I-kirişler, kanal çelikleri, köşebentler ve teller dahil olmak üzere çeşitli konfigürasyonlarda şekillendirmek için tasarlanmış sofistike makinelerdir. Bu çok yönlü aletler kangallar, U şekilli borular, yarım borular ve sarmal kangallar gibi çok çeşitli formlar üretebilir. Boru bükücülerin ana kategorileri arasında hidrolik elektrikli bükme makineleri, yatay hidrolik boru bükücüler ve çok işlevli haddeleme boru bükücüler yer alır.

Elektrikli boru bükücüler, güç kaynağı olarak bir elektrik motoru kullanır ve bükme kuvveti bir hız düşürücü ve dişli zinciri mekanizması aracılığıyla iletilir. Buna karşılık, hidrolik boru bükücüler bir dizi hassas hareketi gerçekleştirmek için hidrolik basınç kullanır: sıkıştırma mekanizmasını çalıştırma, bükme kalıbını geri çekme, boru bükme işlemini gerçekleştirme ve mandrelin ileri ve geri yardımcı hareketlerini kontrol etme.

Hidrolik boru bükücüler düzlemsel sarım işlemleri için yaygın olarak kullanılır ve çok işlevlilik, ergonomik tasarım, kullanım kolaylığı, taşınabilirlik ve hızlı kurulum gibi çeşitli avantajlar sunar. Bu makineler, elektrik enerjisi altyapısı, otoyol ve demiryolu inşaatı, kazan imalatı, köprü yapımı, gemi yapımı, mobilya üretimi ve mimari dekorasyon dahil olmak üzere çeşitli sektörlerde uygulama alanı bulmaktadır.

CNC (Bilgisayarlı Sayısal Kontrol) boru bükme makineleri, geleneksel hidrolik sistemlere göre önemli bir teknolojik ilerlemeyi temsil etmektedir. Bu makineler hidrolik güç yerine servo motorlar kullanır ve birden fazla hareket ekseni üzerinde hassas kontrol sağlar: malzeme besleme ve geri çekme, bükme düzleminin dönüşü, bükme ve geri yaylanma telafisi, yardımcı hareketler ve bükme kafası konumlandırma. CNC boru bükücülerin temel farkları, sürekli üretim kapasiteleri, üstün işleme hassasiyetleri ve karmaşık üç boyutlu boru formasyonları oluşturma yetenekleridir.

Sayısal kontrollü boru bükücüler, tek bir kurulumda bir veya iki yarıçaplı bükümler üretebilen soğuk durum bükme işlemlerinde mükemmeldir. Çok yönlülükleri sayesinde otomotiv imalatı ve HVAC sistem üretimi gibi sektörlerde çok çeşitli boru bağlantı parçaları ve tel formları üretmek için kullanılırlar.

Boru bükme yöntemleri genel olarak iki kategoride sınıflandırılabilir:

Her boru bükme tipi benzersiz özellikler sunar ve malzeme özellikleri, gerekli bükme karmaşıklığı, üretim hacmi ve sektöre özgü standartlar gibi faktörlere göre seçilir.

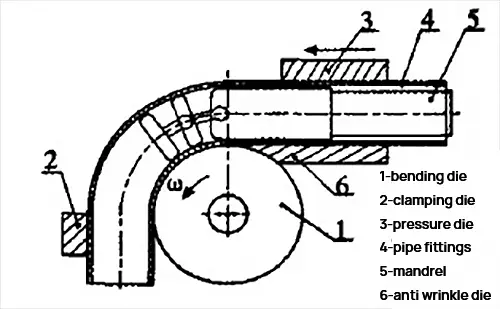

Boru bükme yöntemine göre, itme bükme, rulo bükme olarak ayrılabilir, pres bükmeve daire bükme. Bunlardan daire bükmenin otomatikleştirilmesi nispeten kolaydır, bu nedenle şu anda bükme makineleri çoğunlukla bu yöntem için tasarlanmıştır. Bükme işlemi prensibi bir diyagramda gösterilmiştir.

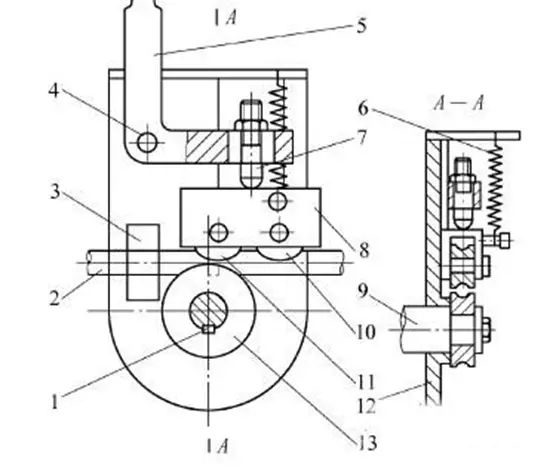

Bükme işlemi bir bükücü kullanılarak gerçekleştirilir. bükme kalıbı, sıkıştırma kalıbı ve basınç kalıbı. Bükme kalıbı iş mili üzerine monte edilirken Klempleme kalıp, herhangi bir eksenel hareketi önlemek için boru bağlantı parçalarını sabitler. Basınç kalıbı bir kılavuz kalıp ve bir takip kalıbından oluşur. Bükme işlemi sırasında kılavuz kalıp, kırışıklık önleme kalıbı üzerindeki uygun basıncı boru bağlantı parçalarına uygular ve takip kalıbı boru bağlantı parçaları ile birlikte hareket eder. İş parçasının iç boşluğunu doldurmak ve bükme sırasında herhangi bir kırışıklık, düzleşme, incelme veya diğer arızaları önlemek için bir mandrel de kullanılır.

Mil döner ve boru bükme kalıbının etrafına sarılarak şekillendirilir. Süreç ayrıca iş parçasının beslenmesini, bir sonraki büküm için alanın hazırlanmasını vb. içerir. Bu süreç bükülme yarıçapı bükme kalıbının yarıçapı tarafından belirlenir ve farklı bükme yarıçapları, bükme kalıbının farklı bir yarıçapa sahip bir kalıpla değiştirilmesiyle elde edilebilir.

Otomatik boru bükücü ve elektro-hidrolik boru bükücünün yapısı ve çalışma prensibi:

Bir boru bükücünün hidrolik sistemi bir elektrikli yağ pompası, yüksek basınçlı yağ boruları, hızlı konektörler, çalışma silindiri ve pistondan oluşur. Makinenin dirsek kısmı bir üst çiçek plakası, alt çiçek plakası, kalıp kafası ve silindir içerir. Elektrikli yağ pompası, yüksek basınçlı yağ boruları aracılığıyla çalışma silindirine gönderilen yüksek basınçlı yağı çıkarır. Yüksek basınçlı yağ, itme kuvveti oluşturmak için çalışma silindirindeki pistonu tahrik eder ve dirsek bileşeni boyunca bükülmeye neden olur.

Boru Bükücü, diyalog tabanlı bir işletim sistemi aracılığıyla hassas sayısal kontrol ve sezgisel program ayarı sağlayan kullanıcı dostu bir dokunmatik ekran arayüzü ile gelişmiş CNC teknolojisine sahiptir. Sağlam yapısal tasarımı, bükme işlemi sırasında yüksek rijitlik ve boyutsal stabilite sağlar.

Makinenin bellek kapasitesi, her biri 16 adede kadar benzersiz bükme açısını barındırabilen 16 farklı bükme programının depolanmasına izin verir. Bu çok yönlülük, karmaşık çoklu büküm işlemlerini yeniden programlamaya gerek kalmadan kolaylaştırır. Entegre yavaş hızlı konumlandırma fonksiyonu, yüksek hassasiyetli açı kontrol sistemi ile birleştiğinde, ±0,1° toleransla olağanüstü tekrarlanabilirlik sağlayarak üretim çalışmaları boyunca tutarlı kalite sağlar.

Operasyonel verimliliği artırmak ve arıza süresini en aza indirmek için Boru Bükücü gerçek zamanlı hata algılama ve görüntüleme sistemine sahiptir. Herhangi bir sapma veya arıza anında ekran mesajları aracılığıyla iletilerek operatörlerin sorunları hızlı bir şekilde tespit edip çözmesini ve böylece optimum üretkenliği sürdürmesini sağlar.

Makinenin donanım özelliklerini tamamlayan isteğe bağlı bir CAD/CAM yazılım paketi bulunmaktadır. Bu güçlü araç, karmaşık boru geometrilerini makinede okunabilir koordinatlara çevirerek tasarımdan üretime geçişi kolaylaştırır. Yazılım standart masaüstü bilgisayarlara kurulabilir ve çevrimdışı programlama, büküm sırası optimizasyonu ve geri yaylanma telafisi hesaplamalarında esneklik sunar.

Boru Bükücü, bükme için gerekli kuvveti oluşturmak üzere elektrikli bir pompadan gelen yüksek basınçlı yağı kullanan hidrolik bir prensiple çalışır. Bu basınçlı yağ, yüksek basınçlı hatlar aracılığıyla çalışma silindirine yönlendirilir ve burada boru deformasyonu için gereken itme kuvvetini üretmek üzere bir pistonu tahrik eder.

Modern Boru Bükücülerin temel avantajları şunlardır:

Avantajları çok sayıda olsa da, potansiyel sınırlamalar arasında ilk sermaye yatırımı, daha büyük modeller için alan gereksinimleri ve optimum kullanım için özel eğitim ihtiyacı sayılabilir. Ancak bu faktörler, modern boru bükme makinelerinin sunduğu üretkenlik, kalite ve çok yönlülükteki önemli gelişmeler karşısında genellikle daha ağır basmaktadır.

Boru bükme makinesi çeşitli sektörlerde çok önemli bir araçtır, ancak çoğu kişi karmaşık bileşenlerine aşina değildir. Bu çok yönlü ekipmanı oluşturan temel unsurları inceleyelim:

Tam Otomatik Yatak:

Makinenin temelini oluşturan yatak, kaynaklı kanal çeliğinden imal edilmiş sağlam bir çerçeveye sahiptir. İş milinin üst ve alt yatak destek plakaları, tipik olarak 15 mm kalınlığında yüksek mukavemetli bir çelik plaka çerçevesine monte edilmiştir ve çalışma sırasında stabilite ve hassasiyet sağlar.

Hidrolik Sistem Bileşeni:

Hidrolik sistem, gerekli hassasiyete ve uygulamaya bağlı olarak endüstriyel sınıf ticari aksesuarlar veya yüksek performanslı uçak hidrolik bileşenleri ile donatılabilir. Bu sistem, bükme işlemleri için gerekli kuvveti sağlar ve düzgün, kontrollü hareketler sağlar.

İletim Bileşeni:

Bu montaj birkaç kritik unsurdan oluşmaktadır:

Bu bileşenler, hassas bükme hareketlerini gerçekleştirmek için sinerji içinde çalışır.

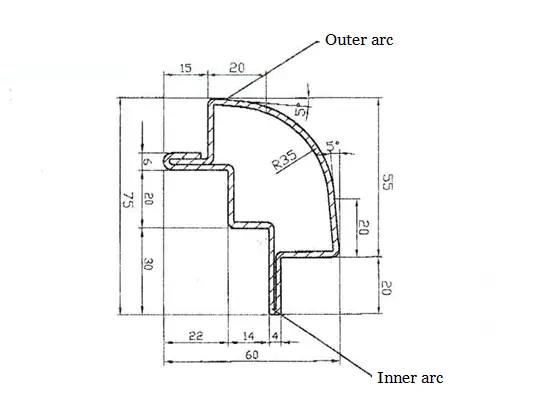

Kalıp Bileşeni:

Kalıp veya kalıp, borunun şekillendirilmesinde çok önemli bir araçtır. Tipik olarak, borunun yüzey çapına ve gerekli bükülme özelliklerine göre seçilen rulman çeliği veya alaşımlı çelik gibi yüksek kaliteli malzemelerden imal edilir. Kalıp, HRC48~52 sertliğine ulaşmak için ısıl işleme tabi tutularak dayanıklılık sağlanır ve yüksek stres altında boyutsal stabilite korunur.

Sıkıştırma Bileşeni:

Hidrolik sıkıştırma mekanizması şunlardan oluşur:

Hidrolik silindirin genişlemesi ve daralması, külbütör kolunu harekete geçirerek bükme işlemi sırasında borunun güvenli ve hassas bir şekilde tutulmasını sağlar.

Elektrik Bileşenleri:

Bu bileşenler, motorlar, sensörler, programlanabilir mantık kontrolörleri (PLC'ler) ve kullanıcı arayüz sistemleri dahil olmak üzere bükme işlemini kontrol eder ve otomatikleştirir. Bükme parametreleri üzerinde hassas kontrol sağlayarak üretimde tutarlılık ve verimlilik sağlarlar.

Boru şeklindeki malzemelerde kavisli kesitler oluşturmak için özel bir makine olan boru bükücü, çalışma prensiplerini sac bükme ekipmanıyla paylaşır, ancak silindirik iş parçaları için optimize edilmiştir.

Bir boru, uygulanan harici bir M torku altında saf eğilmeye maruz kaldığında, enine kesiti boyunca karmaşık bir gerilme dağılımı gelişir. Tarafsız eksenin ötesindeki dış cidarda σ1 çekme gerilmesi meydana gelir ve bu da cidar incelmesine neden olurken, iç cidarda σ2 basınç gerilmesi meydana gelir ve bu da cidar kalınlaşmasına neden olur. Bu gerilme gradyanı, borunun bükülme sırasındaki davranışının anlaşılmasında kritik öneme sahiptir.

Bu karşıt kuvvetlerin (F1 ve F2) birleşik etkisi, borunun enine kesitinin daireselden yaklaşık elipse deforme olmasına neden olur. Bu ovalleşme boru bükme işleminde önemli bir husustur. Deformasyon malzemenin elastik sınırını aşarsa, yapısal kusurlara yol açabilir: çekme gerilimi dış duvarda çatlamaya neden olabilirken, basınç gerilimi iç duvarda buruşmaya veya burkulmaya neden olabilir.

Boru deformasyonunun kapsamı temel olarak iki boyutsuz parametre tarafından yönetilir:

Bu oranlar azaldıkça deformasyon derecesi artar. Tipik olarak, daha küçük R/D değerleri daha sıkı bükümlerle sonuçlanır, ancak aynı zamanda daha yüksek gerilim konsantrasyonları ve daha büyük kusur riski ile sonuçlanır.

Bükülmüş boru bağlantı parçalarının yapısal bütünlüğünü ve kalitesini sağlamak için, deformasyonun endüstri standartları (örneğin, proses boruları için ASME B31.3) tarafından tanımlanan kabul edilebilir sınırlar içinde kontrol edilmesi çok önemlidir. Bir borunun bükülme kapasitesi birden fazla faktörden etkilenir:

Gelişmiş boru bükme işlemlerinde, kesit bütünlüğünü korumak ve duvar incelmesini en aza indirmek için genellikle mandreller, silecek kalıpları veya basınç kalıpları kullanılır. Ayrıca, bilgisayarlı sayısal kontrol (CNC) sistemleri bükme parametrelerinin hassas bir şekilde kontrol edilmesini sağlayarak tekrarlanabilirlik sağlar ve çeşitli boru malzemeleri ve geometrileri için süreci optimize eder.

Yapısal bütünlüğü ve işlevselliği sağlamak için boru bağlantı parçalarının şekillendirme sınırları dikkatle değerlendirilmelidir. Bu sınırlar birkaç kritik faktörü kapsar:

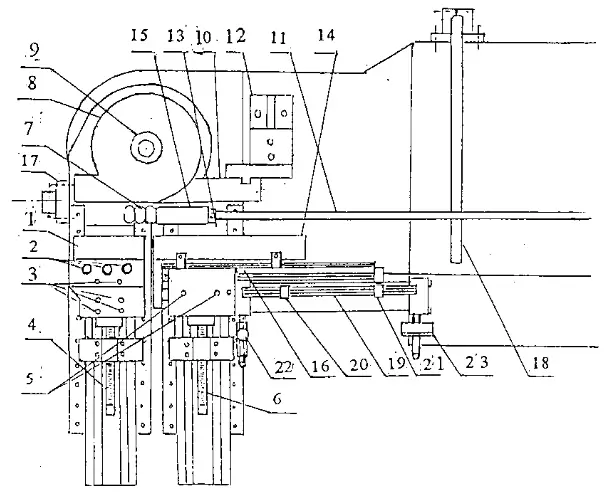

Salınım kolu, belirtilen toleranslara bağlı kalarak borunun bükme yarıçapının hassas bir şekilde kontrol edilmesini sağlar. Bükme işlemi sırasında çelik borunun elastik geri tepmesini azaltarak boyutsal doğruluğu artıran sıkıştırma yuvası ile birlikte çalışır.

Hidrolik sistem çift basınç kademesinden oluşur: kuvvet yoğun işlemler için yüksek basınç ve yardımcı işlevler için düşük basınç. Bu çatallı sistem, kılavuz silindire, külbütör kelepçe yuvasına, hidrolik silindire, itme cihazına, araba taşıyıcısına ve doğrultma silindirine verimli bir şekilde güç sağlayarak enerji kullanımını ve kontrol hassasiyetini optimize eder.

Kılavuz Makara Cihazı iki set kılavuz makara, sağlam bir çerçeve ve hassas bir sıkıştırma aktarım sistemi içerir. Hidrolik olarak çalıştırılan kılavuz makaraların açma ve kapama mekanizmaları, çelik borunun bükme işlemi boyunca yatay hizalamasını korumak için külbütör koluyla senkronize olur ve tutarlı bir eğrilik sağlar.

Sürüş Cihazı, gerekli kuvvet ve kontrol özelliklerine bağlı olarak elektrikli veya hidrolik sistemleri kullanarak itme mekanizması için birincil güç kaynağı görevi görür.

Doğrultma Silindiri, bükme sırasında dikey deformasyona karşı koymak için çok eksenli bir ayar sistemi kullanır. Yüzer bir elips önleyici fikstür ile birlikte çalışarak borunun dairesel kesitini belirtilen toleranslar dahilinde tutar, ovalleşmeyi önler ve yapısal bütünlüğü sağlar.

Taşıyıcı, yatak, aktarma mili ve çekme zincirinden oluşan entegre bir sistem olan İtme Cihazı, çelik boruyu kontrollü bir hızda ilerletir. Bu koordineli hareket, külbütör kolu ve kılavuz makara ile birlikte, hassas ve sürekli bükmeyi kolaylaştırırken malzeme gerilimini ve deformasyonu en aza indirir.

(1) Çalıştırmadan önce elektrikli pompa kılavuzunu iyice inceleyin.

(2) Çalışma silindirini kare bloğun iç dişine güvenli bir şekilde geçirerek başlayın. Çalışma sırasında stabilite için silindirin arka ucunun destek tekerleğine düzgün bir şekilde oturduğundan emin olun.

(3) Boru çapına göre uygun pafta kafasını seçin. Pistona takın, iki silindiri karşılık gelen olukları pafta kafasına bakacak şekilde hizalayın. Doğru boyuttaki mandreli belirlenen deliğe yerleştirin ve üst mandrel ile kapatın. Boruyu dikkatlice oluğun içine yerleştirin. Hızlı bağlantı kaplininin aktif ucunu geri çekerek ve çalışma silindiri konektörüne takarak yüksek basınçlı boruyu bağlayın. Bükme işlemine başlamadan önce, elektrikli yağ pompası üzerindeki yağ ayırma vidalarının tamamen sıkıldığından emin olun.

Bükme işlemini tamamladıktan sonra, pistonun otomatik olarak sıfırlanmasını sağlamak için yağ ayırma vidasını yavaş yavaş gevşetin.

Önemli Açıklamalar:

(1) Güvenli ve verimli çalışma için elektrikli pompa kılavuzuna kesinlikle uyun.

(2) Sistem yük altındayken asla hızlı konektörü ayırmaya çalışmayın, aksi takdirde ani basınç boşalması ve potansiyel yaralanma meydana gelebilir.

(3) Makine, çalışma ortamı olarak hidrolik yağ kullanmaktadır. Hem yağın hem de boru bükme bileşenlerinin düzenli ve kapsamlı bir şekilde temizlenmesi ve bakımı çok önemlidir. Bu, makinenin performansını ve uzun ömürlülüğünü önemli ölçüde etkileyebilecek tıkanmaları, sızıntıları ve kirlenmeyi önler.

Elektrohidrolik (Elektrikli Boru Bükme) Uygulamaları:

Bu çok yönlü otomatik boru bükücü, aşağıdakiler de dahil olmak üzere çeşitli endüstriyel ve ticari ortamlarda boru montajı ve bakımı için idealdir:

Ek İşlevsellik:

Boru bükme bileşeni (hidrolik silindir) ayrılabilir ve bağımsız bir hidrolik boru kriko makinesi olarak yeniden kullanılabilir, bu da özel uygulamalar için gelişmiş çok yönlülük sunar.

(1) BÜKME KALIBI

Kurulum:

(2) KELEPÇE KALIBI

Kurulum:

Ayarlama:

A. Sıkıştırma yuvasını sabitleyin ve serbest bırakın, ardından kontrol panelini manuel moda ayarlayın. Kelepçeleme düğmesini kelepçeleme yolunun sonuna kadar bastırın. (Bu noktada, tekerlek sıkıştırma kalıbı arasında sıkıştırma yuvası ayar vidası kullanılarak ayarlanabilen bir boşluk olmalıdır).

B. Sıkıştırma yuvası ayar vidasını, sıkıştırma kalıbı ve bükme kalıbı tamamen sızdırmaz olacak şekilde ayarlayın.

C. Sıkıştırma kalıbını geri çekmek için geri düğmesine basın, ardından saat yönünde yaklaşık 1/2 ila 1/4 daire döndürerek sıkıştırma vidasını ayarlayın.

D. Son olarak, sabit somunu sıkıştırma yuvasına kilitleyin.

(3) Basınç kalıbı

Kurulum:

A, basınç kalıbı üzerindeki sabit vidayı çıkarın ve ardından basınç kalıbını yerleştirin.

B, kılavuz kalıp vidalarını kilitleyin.

Ayarlama:

A. Sıkıştırma yuvasını sabitleyin ve serbest bırakın, ardından kontrol panelini manuel moda ayarlayın. Kelepçeleme düğmesini kelepçeleme yolunun sonuna kadar bastırın. (Bu noktada, tekerlek sıkıştırma kalıbı arasında sıkıştırma yuvası ayar vidası kullanılarak ayarlanabilen bir boşluk olmalıdır).

B. Sıkıştırma yuvası ayar vidasını, sıkıştırma kalıbı ve bükme kalıbı tamamen sızdırmaz olacak şekilde ayarlayın.

C. Sıkıştırma kalıbını geri çekmek için geri düğmesine basın, ardından saat yönünde yaklaşık 1/2 ila 1/4 daire döndürerek sıkıştırma vidasını ayarlayın.

D. Son olarak, sabit somunu sıkıştırma yuvasına kilitleyin.

(4) Mandrel

Kurulum:

A. mandreli saat yönünde göbek çubuğuna yerleştirin.

B. daha sonra mandrelin vidalarını sabitleyin.

(Mandrelin bükme yönünde olması gerektiğini lütfen unutmayın)

Makine, en az 4 mm² kesit alanına sahip esnek bir bakır kablo kullanılarak uygun şekilde topraklanmalıdır. Güç kaynağı gerilimi belirtilen aralıkta kalmalıdır. Hassas elektronik bileşenlere zarar verebileceğinden, kontrol devresini bir megger (yalıtım test cihazı) ile test etmekten kaçının.

Elektrik konnektörlerini bağlarken veya ayırırken, lehim bağlantılarının bozulmasını veya kabloların kopmasını önlemek için kabloları veya telleri çekmek yerine her zaman konnektör gövdesini tutun.

Doğruluklarını ve işlevselliklerini korumak için limit anahtarlarını, enkoderleri ve diğer hassas bileşenleri sert nesnelerle darbelere karşı koruyun.

Ekran hasarını önlemek ve kritik bilgilerin net bir şekilde görülebilmesini sağlamak için ekran ünitesini keskin nesnelerden koruyun.

Elektrik kontrol kabinini iyi havalandırılan bir alana, tozlu ortamlardan veya elektronik bileşenleri tehlikeye atabilecek aşındırıcı atmosferlerden uzağa kurun.

Sistem bütünlüğünü korumak ve olası arızaları veya güvenlik tehlikelerini önlemek için PC giriş/çıkış terminallerinde değişiklik yapmaktan kaçının.

Takım tezgahının güç kaynağını değiştirirken, uyumluluk ve optimum performans sağlamak için motor özelliklerini yeniden doğrulayın.

Sıkıştırma bloğuna ve kayar bloğa özellikle dikkat ederek makinenin temizliğini koruyun. Hassasiyeti bozabilecek veya aşınmaya neden olabilecek kalıntıları veya yabancı cisimleri düzenli olarak inceleyin ve çıkarın.

Sürtünmeyi en aza indirmek ve bileşen ömrünü uzatmak için uygun yağlayıcılar kullanarak zincir ve tüm kayan parçalar için düzenli bir yağlama programı uygulayın.

Operatör güvenliğini sağlamak için herhangi bir temizlik veya bakım işlemi gerçekleştirmeden önce daima güç kaynağının bağlantısını kesin.

Hazırlık: Çalıştırmadan önce aşağıdaki kontrolleri gerçekleştirin:

Basınç Ayarı: Sistem basıncını, tipik olarak 12,5 MPa'yı aşmayacak şekilde gerekli çalışma basıncına ayarlamak için elektromanyetik tahliye vanasını kullanın. Bu, sistem bileşenlerini korurken optimum bükme kuvveti sağlar.

Kalıp Ayarı: Hassas büküm için doğru hizalama çok önemlidir:

Bu hassas hizalamalar aşınmayı en aza indirir, tutarlı büküm kalitesi sağlar ve takım ömrünü uzatır.

Boru bükme makinesini çalıştırırken, döner kolun süpürme alanının tüm personelden uzak olduğundan emin olun. Olası yaralanmaları önlemek için makinenin çalışması sırasında dönen kolun ve boru bağlantı parçalarının çevresine kimsenin girmesini kesinlikle yasaklayın.

Boru bükücünün hidrolik sisteminde YA-N32 standart hidrolik yağı (ISO VG 32) kullanılır. Optimum sistem performansını ve uzun ömürlülüğü korumak için yıllık yağ değişimi ve eş zamanlı filtre temizliği yapın.

Sadece yetkili ve eğitimli personel boru bükücü veya kalıplarda ayarlamalar yapmalıdır. Güvenliği sağlamak için, ayarlamalar en az iki operatör tarafından yapılmalı ve biri işlemleri izlemek ve gerektiğinde acil yardım sağlamak için kontrol kabininde bulunmalıdır.

Herhangi bir ayarlama yapmadan önce veya makineyi iş parçası olmadan çalıştırırken, olası hasarı veya yanlış hizalamayı önlemek için mandreli çıkarın.

Sistem hasarını önlemek ve güvenli çalışmayı sağlamak için hidrolik sistem basıncını maksimum 14 MPa (2030 psi) eşiğinin altında tutun.

Silindir hızını manuel olarak ayarlarken, kolu 90 dereceden fazla döndürün. Ayar hızını döner dirsek kenarının doğrusal hızı ile senkronize edin. Kontrol kaybına ve potansiyel ekipman hasarına yol açabileceğinden, manuel modda bu hızı asla aşmayın.

Zincir gerginliğini düzenli olarak kontrol ederek zaman içinde tutarlı esneklik sağlayın. Doğru zincir bakımı, hassas bükme işlemleri ve daha uzun makine ömrü için çok önemlidir.

Otomatik karot bükme modunda, eski bükme kolunu geri çekmeden önce, karot kafasının boru içinde düzgün bir şekilde konumlandırıldığını ve karot milinin engellenmediğini doğrulayın. Bunun yapılmaması karot kafasının veya çubuğunun bükülmesine veya kırılmasına neden olabilir.

Her kullanımdan sonra, güç kaynağının bağlantısını kesin ve makinenin kapsamlı temizliğini ve yağlamasını yapın. Bu uygulama optimum performansın korunmasına yardımcı olur, ekipmanın ömrünü uzatır ve sonraki işlemler için hazır olmasını sağlar.

Standartlaştırılmış bükümlere ve verimli üretim süreçlerine odaklanarak karmaşık geometrileri en aza indirecek şekilde egzoz boruları tasarlayın. Büyük dairesel yaylardan, rastgele eğrilerden ve 180°'yi aşan kompozit bükümlerden kaçının.

Büyük dairesel yaylar üretim karmaşıklığını artırır ve boru bükme kapasiteleri tarafından kısıtlanır. Genellikle özel ekipman veya çok adımlı süreçler gerektirir, bu da genel üretim verimliliğini azaltır ve maliyetleri artırır.

Keyfi eğriler ve kompozit bükümler mekanizasyon ve otomasyon çabalarını engeller. Bu düzensiz şekiller genellikle manuel imalatı gerektirmekte ve CNC bükme veya robotik kaynak gibi gelişmiş imalat tekniklerinin uygulanmasını engellemektedir. El işçiliğine olan bu bağımlılık sadece üretim süresini artırmakla kalmaz, aynı zamanda operatörleri tekrarlayan hareketler ve ağır kaldırma ile ilişkili ergonomik risklere maruz bırakır.

180°'yi aşan bükümler boru bükme işleminde önemli zorluklar ortaya çıkarır. Çoğu standart boru bükücü, mekanik sınırlamalar nedeniyle bu tür aşırı açıları etkili bir şekilde oluşturamaz veya serbest bırakamaz. Bu bükümler genellikle parçalı imalat veya özel takımlar gerektirir, bu da üretim karmaşıklığının artmasına, bağlantı noktalarında potansiyel kalite sorunlarına ve daha yüksek üretim maliyetlerine yol açar.

Üretilebilirlik için egzoz borusu tasarımını optimize etmek:

Boru şekillendirme proseslerindeki bükme hızı, nihai ürünün kalitesini önemli ölçüde etkiler. Bu parametrenin optimize edilmesi, istenen sonuçların elde edilmesi ve yaygın kusurların önlenmesi için çok önemlidir. Bükme hızının şekillendirme kalitesi üzerindeki etkileri aşağıdaki gibi özetlenebilir:

Aşırı hız:

Yetersiz Hız:

Optimum bükme hızını belirlemek için, nihai bükme hızının makinenin maksimum kapasitesinin 20-40%'sine ayarlanması önerilir. Bu aralık, üretkenlik ve kalite arasında bir denge sağlayarak aşağıdakilere olanak tanır:

Bu aralıktaki belirli hız seçimini etkileyen faktörler şunlardır:

Bu yönergelerin belirli boru bükme makinesine, malzemeye ve uygulamaya bağlı olarak biraz değişiklik gösterebileceğini unutmamak önemlidir. Boru bükme işlemlerinde optimum sonuçlar elde etmek için denemeler yapmak ve her bir benzersiz kurulum için proses parametrelerinde ince ayar yapmak çok önemlidir.

Boru bükme işlemlerinde optimum bükme yarıçapının seçimi çok önemlidir ve verimliliği ve çok yönlülüğü en üst düzeye çıkarmak için "bir boru, bir kalıp" ve "birden fazla boru, bir kalıp" ilkelerini dengeler.

Bir borunun yalnızca birkaç bükme konumu veya açısı gerektirdiği senaryolarda, tipik olarak tek bir bükme yarıçapı kullanılır. "Bir boru, bir kalıp" olarak bilinen bu yaklaşım, bükme modüllerini işlemin ortasında değiştiremeyen boru bükme makinelerinin mekanik kısıtlamaları nedeniyle gereklidir. Bu yöntem belirli boru konfigürasyonları için hassasiyet sağlar ancak esnekliği sınırlayabilir.

Buna karşılık, "birden fazla boru, bir kalıp" yaklaşımı daha fazla çok yönlülük ve maliyet etkinliği sunar. Bu strateji, nihai şekillerinden bağımsız olarak aynı çaplardaki borular için bükme yarıçapının standartlaştırılmasını içerir. Çeşitli boru konfigürasyonları için aynı bükme modüllerini kullanan bu yöntem, gerekli takım envanterini önemli ölçüde azaltır. Bu standardizasyon sadece üretimi kolaylaştırmakla kalmaz, aynı zamanda kurulum sürelerini ve takım maliyetlerini de en aza indirir.

Bu yaklaşımlar arasındaki seçim, üretim hacmi, boru tasarımlarının çeşitliliği ve mevcut kaynaklar gibi faktörlere bağlıdır. Standartlaştırılmış parçaların yüksek hacimli üretimi için "birden fazla boru, bir kalıp" yöntemi genellikle daha verimli olmaktadır. Ancak, özel veya düşük hacimli uygulamalar için "tek boru, tek kalıp" yaklaşımı daha uygun olabilir.

Daha da önemlisi, "birden fazla boru, bir kalıp" stratejisini uygularken, tek bir yarıçapın yapısal bütünlük veya performanstan ödün vermeden birden fazla boru tasarımına yeterli şekilde hizmet edebilmesini sağlamak için malzeme özelliklerine, et kalınlığına ve büküm kalitesi gereksinimlerine dikkat edilmelidir.

Boru bükme işleminde mandrel, borunun iç duvarının yapısal bütünlüğünü bükme yarıçapında koruyarak deformasyon ve ovalleşmeyi etkili bir şekilde önleyen kritik bir iç destek mekanizması görevi görür. Bir mandrel kullanılmadığında, boru bükme işlemlerinde tutarlı kalite ve boyutsal doğruluk sağlamak, özellikle ince duvarlı borular veya dar bükme yarıçapı gerektiren borular için önemli ölçüde zorlaşır.

Mandreller, her biri belirli bükme gereksinimlerini karşılamak için tasarlanmış çeşitli konfigürasyonlarda gelir:

1. Silindirik mandreller: Kalın duvarlı borulardaki basit bükümler için uygundur

2. Üniversal mandreller:

3. Yönlendirme mandrelleri:

Bu tasarımlar, farklı boru çapları, et kalınlıkları ve bükülme karmaşıklıklarına uyum sağlamada esneklik sağlar.

Şekillendirme işlemi sırasında mandrelin boru içinde hassas bir şekilde konumlandırılması, optimum bükme sonuçlarının elde edilmesinde çok önemli bir rol oynar. Teorik olarak, mandrelin teğet noktası boru bükme kalıbının teğet noktası ile aynı hizada olmalıdır. Bununla birlikte, kapsamlı deneysel çalışmalar, mandrelin bu teorik noktanın 1-2 mm ötesine ilerletilmesinin üstün bükme kalitesi ve tutarlılığı sağladığını göstermiştir.

Mandrelin bu şekilde hafifçe öne doğru konumlandırılması çeşitli avantajlar sunar:

Mandrelin aşırı ilerletilmesinin, kavisli bölümün dış duvarında "kaz başı" çıkıntısı oluşumu gibi istenmeyen etkilere yol açabileceğine dikkat etmek önemlidir. Bu fenomen, malzemenin dış yarıçapta aşırı sıkıştırılması nedeniyle meydana gelir ve hassas mandrel konumlandırmasının önemini vurgular.

En iyi sonuçları elde etmek için ideal mandrel pozisyonu belirlenirken boru malzemesi özellikleri, çap-duvar kalınlığı oranı, büküm yarıçapı ve büküm açısı gibi faktörler göz önünde bulundurulmalıdır. Gelişmiş bükme simülasyon yazılımı ve yinelemeli testler, belirli uygulamalar için süreci daha da iyileştirebilir.

Bükme kalıbını ve kapağını (9) saat yönünde kilitleyin, gevşetin ve çıkarın. Gerekli bükme çarkı kalıbını değiştirdikten sonra, bükme kalıbını ve kapağını kilitleyin.

Ana sıkıştırma kalıbının montajı

Gerekli sıkıştırma kalıbını değiştirmek için, önce ana sıkıştırma kalıbının pim milini (2) çıkarın, istenen sıkıştırma kalıbı ile değiştirin ve pim milini takın. Ardından, sıkıştırma kalıbı tabanının sabitleme cıvatasını (3) gevşetin, manuel mod ekranını kullanarak ana kelepçe sıkıştırmasını çalıştırın, sıkıştırma kalıbı ayar vidasını (4) döndürün ve sıkıştırma kalıbı bükme kalıbına kenetlenene kadar ileri doğru hareket ettirin. Ardından, kelepçeyi serbest bırakmak için ana kelepçeye basın ve kelepçeleme kalıbı ayar vidasını 1/3 veya 1/2 tur ileri doğru döndürün. Son olarak, sıkıştırma kalıbı tabanının sabitleme vidalarını kilitleyin.

Kılavuz sıkıştırma kalıbının montajı

Kılavuz kalıbı takmak için yukarıdaki yöntemin aynısını izleyin, ancak sıkıştırma kuvvetini ana sıkıştırma kalıbından biraz daha gevşek olacak şekilde ayarlayın.

Boru bükme sırasında kırışırsa, presleme kalıbı kovanının ayar vidasını yaklaşık 1/4 tur ileri hareket ettirin ve ardından kırışıklık kalmayana kadar tekrar bükmeyi deneyin.

Bükme testi sırasında, yardımcı itmenin ilerleme hızının bükme hızı ile senkronize olmasını sağlamak önemlidir.

Mandrel çubuğu ve mandrel silindir yuvasının montajı ve ayarlanması

Mandrel boncuğunu (7) takmak için mandrel çubuğunu (11) mandrel çubuğuna (15) vidalayın ve mandreli mandrel silindirinin çapraz eklemine bağlayın.

Genel ayarlama yöntemi, mandrel çubuğunun ön ucunun bükme kalıbının merkezi teğet noktasını 2-5 mm aşmasını sağlamaktır (bükme kalıbının çapına bağlı olarak; çap ne kadar büyükse, teğet noktasının ötesindeki mesafe o kadar uzun olur ve çap ne kadar küçükse, tersi olur).

Mandrel silindir yuvası, mandrel silindirinin kılavuz rayına takılmalı ve mandrel silindirinin kılavuz rayı bir ölçekle donatılmalıdır.

İbre, bükme kalıbının yarıçapını gösterir, bu nedenle bükme kalıbı değiştirilirse, mandrel silindir yatağı buna göre ayarlanmalıdır.

Kırışıklık önleyici cihaz montajı

Kırışıklığa dayanıklı plaka (10), kırışıklığa dayanıklı yuvaya (12), kırışıklığa dayanıklı plakanın yay yuvası bükme kalıbına (8) yakın olacak şekilde sabitlenir. Ön uç, tekerlek kalıbının merkezine mümkün olduğunca yakın olmalı ve kırışıklığa dayanıklı plaka ile iş parçası arasındaki sürtünmeyi azaltmak için kırışıklığa dayanıklı plakanın arka ucu 1-2 derecelik bir farkla kılavuz kalıba paralel olmalıdır.

Elleçleme:

Tüm takım tezgahı, takım tezgahının altından çelik tel geçirilerek kaldırılabilir.

Makine gövdesi yüzeyine zarar vermemek için çelik tel halat ile makine aleti arasındaki temas noktasına pamuk ipliği veya bez yerleştirilmelidir.

Taşıma sırasında, hareket ve çarpışmaları önlemek için hareketli parçalar sabitlenmelidir.

Kurulum:

Takım tezgahı doğrudan kurulmalıdır ve ekipman seviyesi, takım tezgahının ayağındaki sönümleme boyutlandırma bloğu ayarlanarak ayarlanabilir.

Pozisyonu yağ soğutucu Makine takımına göre gerçek çalışma konumuna göre belirlenmelidir.

Devreye alma için hazırlık:

Enerji Üretim Ekipmanı İmalatında Uygulama:

Enerji üretim ekipmanlarına yönelik küresel talep, kaynak arzının daralması ve artan enerji maliyetleri nedeniyle önemli ölçüde artmıştır. Bu sektörde CNC boru bükücüler çok önemli bir rol oynamakta ve üretim sürecinde önemli bir yatırımı temsil etmektedir. Bu makineler, buhar jeneratörleri, türbinler ve ısı eşanjörleri de dahil olmak üzere enerji santrallerinde karmaşık boru sistemleri oluşturmak için gereklidir. Hassasiyetleri ve verimlilikleri, yüksek basınçlı boruların ve karmaşık soğutma sistemlerinin üretilmesinde kritik öneme sahiptir ve enerji üretim tesislerinde optimum performans ve güvenlik sağlar.

Kalıp İmalat Endüstrisinde Uygulama:

CNC boru bükücüler, şekillendirme kalıpları, sıcak kalıplar, soğuk kalıplar ve plastik kalıplar dahil olmak üzere kalıp imalatının çeşitli aşamalarının ayrılmaz bir parçasıdır. Çok yönlülükleri, otomotiv, demiryolu, genel makine ve mobilya imalat endüstrilerindeki önemli uygulamalarla geleneksel kalıp yapımının ötesine uzanır. Bu sektörler hassas, özel şekilli bileşenler ve çerçeveler oluşturmak için boru bükme teknolojisine büyük ölçüde güvenmektedir. CNC boru bükücülerin minimum malzeme israfıyla tutarlı, yüksek kaliteli bükümler üretme kabiliyeti, onları modern endüstriyel kalıp üretiminde vazgeçilmez hale getirmiştir.

Havacılık ve Uzay Endüstrisinde Uygulama:

Havacılık ve uzay imalatında boru bükücüler, uçak yapısal bileşenlerini şekillendirmek için çok önemlidir. Tarihsel olarak, bu parçalar ağırlıklı olarak alüminyum alaşımlarından yapılmıştır ve genellikle büyük hacimlidir. Ancak, havacılıkta titanyum alaşımlarının ve kompozit malzemelerin artan kullanımı, CNC boru bükme makineleri için daha zorlu gereksinimlere yol açmıştır. Modern havacılık boru bükme makineleri, malzeme gerilimini en aza indirirken sıkı toleransları koruyarak bu gelişmiş malzemeleri son derece hassas bir şekilde işlemelidir. Bu makineler, her bir bükümün bütünlüğünün uçak güvenliği ve performansı için kritik öneme sahip olduğu yakıt hatları, hidrolik sistemler ve yapısal desteklerin oluşturulmasında kullanılır. Bu alandaki boru bükme teknolojisinin gelişimi, malzeme işleme yeteneklerinin sınırlarını zorlamaya devam ederek daha hafif, daha güçlü ve daha verimli uçak bileşenlerinin üretilmesini sağlıyor.

Hidrolik boru bükücünün konfigürasyonu, fiyatının belirlenmesinde çok önemli bir faktördür. Endüstriyel makine pazarında "ne ödersen onu alırsın" atasözü geçerlidir ve her fiyat noktası belirli yetenekleri ve kalite seviyelerini yansıtır.

Hidrolik boru bükücülerde yüksek bükme hassasiyeti ve verimliliği isteyen kullanıcılar, temelde makinenin iç bileşenleri ve tasarımı tarafından belirlenen kaliteye öncelik verir. Kalite ve fiyatı etkileyen temel faktörler şunlardır:

Birçok müşteri için maliyet hususları ile kalite gerekliliklerini dengelemek önemli bir zorluk teşkil etmektedir. Bu, özel uygulama ihtiyaçlarının, üretim hacimlerinin ve uzun vadeli yatırım getirisi hesaplamalarının kapsamlı bir şekilde anlaşılmasını gerektirir.

Şu anda piyasa, tipik olarak 3.000 ila 100.000 RMB (yaklaşık $460 ila $15.400 USD) arasında fiyatlandırılan çok çeşitli boru bükücüler sunmaktadır. Spesifik fiyat teklifleri çeşitli faktörlere bağlıdır:

Boru bükme seçeneklerini değerlendirirken, yalnızca ilk satın alma fiyatını değil, aynı zamanda aşağıdaki gibi faktörleri de göz önünde bulundurmak önemlidir:

Bükülmüş boru için istenen geometrik şekli elde etmek için, boru bağlantı parçasının dış çapına, et kalınlığına ve bükülme yarıçapına göre kalıbı seçin ve ardından ilgili parçaları ayarlayın.

Kullanıcının ihtiyaçlarına göre çalışma ekranında gerekli açıyı girin (elektrikli cihaz kılavuzuna bakın).

Bu takım tezgahının boru sıkıştırma ve yükseltme işlemi, biyel kolu kuvvetini artıran bir mekanizmaya sahiptir.

Sıkıştırma durumunun kendiliğinden kilitlenmesini sağlamak için, önce boru kelepçesi mekanizmasının ve yükseltici mekanizmasının vida çubuklarını gevşetin. Ardından, manuel durumda, iki mekanizma sıkıştırma konumundadır ve son olarak vida çubuklarını sıkın.

Kayar bloğun hızı, ana mil ile senkronize etmek için tek yönlü gaz kelebeği valfi ile ayarlanabilir.

İlk olarak, punta çubuğunu, maça çubuğunun merkezi kalıp dirseğinin merkezi ile çakışacak şekilde ayarlayın ve ardından punta çubuğunun piston çubuğundaki vidalı çubuğu, maça kafası uygun konuma uzanacak şekilde ayarlayın.

Bir boru bükme makinesini çalıştırırken aşağıdaki noktalara dikkat edilmelidir:

Operasyon öncesi denetim:

Hidrolik sistem kontrolü:

İş parçası kurulumu:

Kalıp hizalama:

Sıkıştırma doğrulaması:

Bükme işlemi:

Ameliyat sonrası prosedürler:

Acil durum protokolleri:

Boru bükücü bakımı için sekiz yöntem:

Yöntem 1:

Boru bükücüyü çalıştırırken, kesinlikle işletim yönetmeliklerine (kilit noktalar) uygun olarak çalıştırılmalıdır.

Makinelerin düzenli bakımı gereklidir. Bakım personeli eğitim ve öğretim yoluyla kalifiye olmalıdır.

Yöntem 2:

Boru bükücü temiz tutulmalı ve boyanmamış parçalar pas önleyici gres ile kaplanmalıdır.

Her bir yağ basınç sisteminin basıncının normal olup olmadığını kontrol edin.

Yöntem 3:

Boru bükücüyü her seferinde çalıştırmadan önce, yağlama yağı sabit noktalara düzenli olarak ve yağlama tablosunun gerekliliklerine göre kantitatif olarak eklenmelidir.

Yağ temiz olmalı ve tortu içermemelidir.

Yağ borusu ve bükme kolunun hattı yere değmemelidir.

Yöntem 4:

Güvenilir şekilde çalıştıklarından emin olmak için anahtarı, sigortayı ve tutamağı düzenli olarak kontrol edin ve onarın.

Yağ deposundaki hidrolik yağının yağ seviye göstergesinin en az 80% değerine ulaştığını düzenli olarak kontrol edin.

Yöntem 5:

Bu yağlama yaği düzenli olarak değiştirilmeli ve doldurulmalı ve motorun çalışması düzenli olarak kontrol edilmelidir.

Yağ seviye göstergesinin sıcaklık endeksi 60°C'yi geçmemelidir.

Yöntem 6:

V kayışının, kolun, topuzun ve anahtarın hasarlı olup olmadığını düzenli olarak kontrol edin. Önemli ölçüde aşınmışlarsa, derhal değiştirilmelidirler.

Şanzıman dişlisi ile kremayer arasındaki geçme konumuna düzenli olarak yağlama gresi ekleyin.

Yöntem 7:

Görevlendirilmemiş personelin ekipmanı çalıştırması kesinlikle yasaktır. Genel olarak, insanlar makineyi terk etmeli ve durmalıdır.

Kayar parça veya dönen parça düzenli olarak yağlanmalıdır.

Yöntem 8:

Boru bükücüyü her gün çalışmadan 10 dakika önce yağlayın ve temizleyin.

5°C'nin altında çalıştırırken göllenmeye dikkat edin ve donmasına izin vermeyin.

Servo motorun yakınına manyetik nesneler koymayın veya vurmayın.

LCD'yi temizlerken, lütfen önce gücü kesin ve sıvı deterjan veya sıvılaştırılmış buharla temizlemeyin.

Makineyi yağmur sızıntısı veya nem olan bir yere yerleştirmeyin.

Yağ silindirinde yağ sızıntısı bulunursa, sızdırmazlık halkasının değiştirilmesi gerektiğini onaylayın.

Makine basıncının yetersiz olduğu tespit edilirse, lütfen yağ deposundaki yağ seviyesinin yeterli olup olmadığını ve yağ sıcaklığının çok yüksek olup olmadığını kontrol edin.

Yakınlık anahtarı algılanmadığında, ekran hatanın ilgili nedenini gösterecektir. Bakım ve sorun giderme amacıyla sorunun yerini belirlemek için görüntülenen arıza bilgilerini kullanın.

Açının yanlış olması durumunda, lütfen pençe silindirinin ileri doğru hareket edip etmediğini ve yerinde olup olmadığını veya ilgili pençenin çok büyük olup olmadığını kontrol edin.

Çalışma sırasında servo dönmezse veya servo motor beslenmezse, lütfen bir arıza kodu olup olmadığını kontrol edin. servo sürücü. En yaygın arıza anlık düşük voltajdır. Yukarıdaki durumlarla karşılaşırsanız, önce ana güç kaynağını kapatın ve 30 saniye sonra yeniden başlatın. Eğer çözülemezse lütfen firmaya haber veriniz. Sonuçlarından siz sorumlu olacağınız için yetkiniz olmadan sökmeyin ve onarmayın.

Bükme açısı doğru değilse, lütfen enkoder kaplininin sabitleme vidasının gevşek olup olmadığını ve uç yavaş bükmenin bir giriş açısına sahip olup olmadığını kontrol edin.

Yağ basıncının herhangi bir hareketi yanıt vermiyorsa, lütfen ilgili solenoid valfin anormal olup olmadığını kontrol edin.

Sektörün önde gelen oyuncularına ilişkin kapsamlı bir genel bakış için "En İyi 16 Boru ve Tüp Bükme Makinesi İmalatçıları." Bu kaynak, her bir üretici hakkında uzmanlık alanları, teknolojik yenilikleri ve pazar konumları dahil olmak üzere derinlemesine bilgi sağlar.

Bir boru bükme makinesi tedarikçisi seçerken aşağıdaki gibi faktörleri göz önünde bulundurun:

Bu kriterleri özel üretim gereksinimlerinize göre değerlendirerek, ihtiyaçlarınız için en iyi boru bükme makinesi tedarikçisi konusunda bilinçli bir karar verebilirsiniz. En uygun seçimin sektörünüze, üretim hacminize ve bükme işlemlerinizin karmaşıklığına bağlı olarak değişebileceğini unutmayın.

Uygun boru bükme makinesinin seçilmesi, verimli ve hassas üretim süreçleri için çok önemlidir. Bilinçli bir karar vermek için aşağıdaki faktörleri göz önünde bulundurun:

Bu hususları kapsamlı bir şekilde değerlendirerek, yalnızca mevcut üretim ihtiyaçlarınızı karşılamakla kalmayıp aynı zamanda üretim süreçleriniz için uzun vadeli değer ve verimlilik sağlayan bir boru bükme makinesi seçebilirsiniz.