Hiç endüstriyel boruların karmaşık kıvrımlarına ve bükümlerine hayran kaldınız mı? Bu blog yazısında, boru bükme ekipmanı ve hesaplamalarının büyüleyici dünyasını keşfedeceğiz. Uzman makine mühendisimiz, endüstriyel tasarım ve imalatın bu kritik yönünü anlamanıza yardımcı olacak içgörüleri ve örnekleri paylaşarak süreç boyunca size rehberlik edecek.

Boru bükme üç tipte kategorize edilebilir: çekme bükümler, pres bükümler ve kaynaklı bükümler.

Çekme dirsekler ayrıca soğuk çekme ve sıcak çekme olarak ikiye ayrılabilir. Bu bölümde öncelikle yaygın olarak kullanılan boru bükme ekipmanlarının yapısal özellikleri, kabiliyetleri ve çalışması ile birlikte boru bükme malzemesi hesaplamaları tanıtılmaktadır.

Bükülmüş boru, boru hattının yönünü değiştiren bir boru bağlantı parçasıdır. Bükülmüş borular, boruların kirişleri geçtiği, büküldüğü veya etrafını sardığı yerlerde görülebilir.

Çekilmiş bükülmüş borular mükemmel genleşebilirliğe, yüksek basınç direncine ve düşük dirence sahiptir, bu da onları inşaatta yaygın olarak kullanılır hale getirir.

Bükülmüş boruların ana formları arasında Şekil 1-1'de gösterildiği gibi çeşitli açılarda dirsekler, U şekilli borular, ileri geri dirsekler (Z dirsekler olarak da bilinir) ve kavisli borular yer alır.

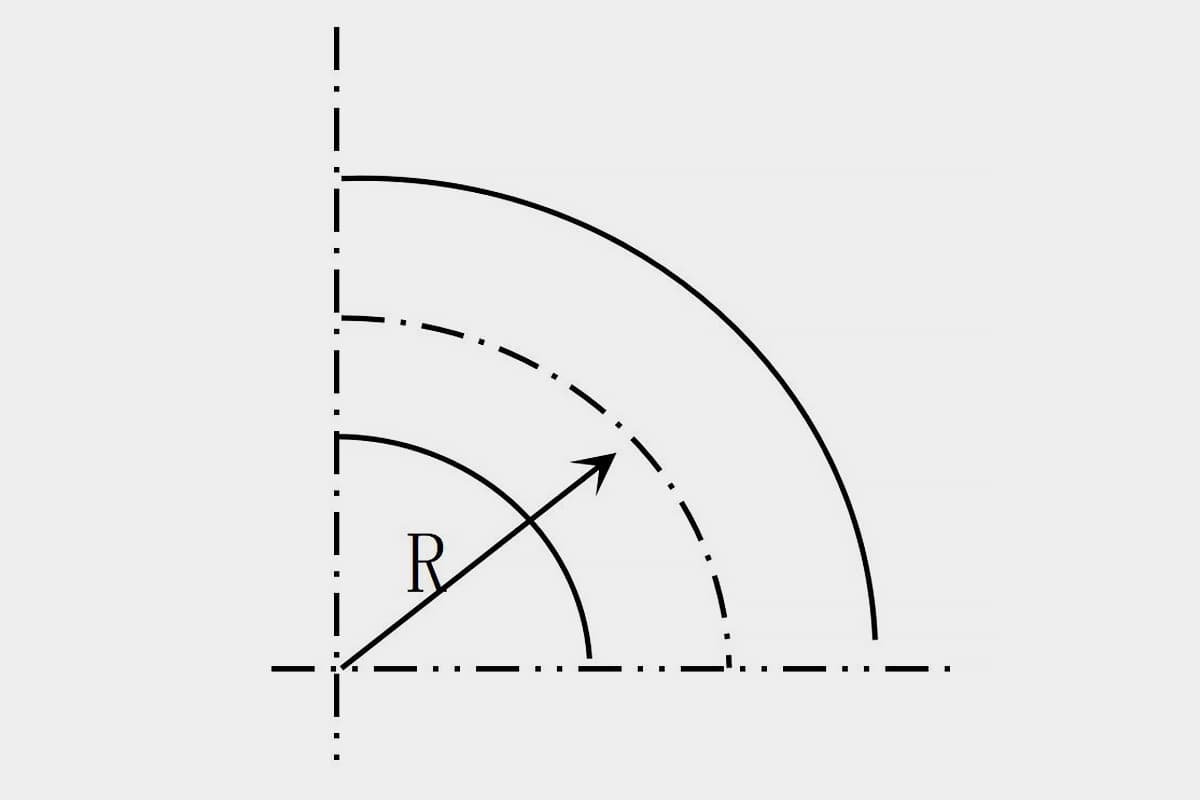

Dirsek rastgele bir boru bağlantı parçasıdır bükme açısıbir borunun kıvrımlarında kullanılır. Bu bükülme yarıçapı R daha büyük olduğunda, borunun bükülen kısmı daha büyüktür ve bükülmeyi daha yumuşak hale getirir. R daha küçük olduğunda, borunun bükülen kısmı daha küçük olur ve daha keskin bir bükülmeye neden olur.

İleri geri dirsek, iki bükülme açısına (genellikle 135°) sahip bir boru bağlantı parçasıdır. Bir ileri-geri dirsek borusunun bükülmüş uçlarının merkez hatları arasındaki mesafeye ileri-geri dirsek yüksekliği denir ve h harfi ile gösterilir. Genellikle iç mekan ısıtma yükselticilerini şebeke ve radyatörlere bağlarken ve aynı düzlemde olmayan bağlantılara sahip boruları bağlarken kullanılır.

U-şekilli boru, yarım daire şeklinde bir boru bağlantı parçasıdır. Borunun iki ucunun merkez hatları arasındaki d mesafesi, bükülme yarıçapı R'nin iki katına eşittir. U şeklindeki borular iki 90° dirseğin yerini alabilir ve genellikle dikey olarak düzenlenmiş iki yuvarlak kanatlı radyatörü bağlamak için kullanılır.

Kavisli boru üç bükme açısı ile donatılmıştır. Orta açı genellikle 90° ve yan açılar 135°'dir. Kavisli borular diğer boruları baypas etmek için kullanılır ve genellikle sıcak ve soğuk su kaynakları ile sıhhi ekipman borularında kullanılır.

Bükülmüş borunun boyutu, boru çapı, bükme açısı ve bükme yarıçapı ile belirlenir. Bükülme açısı çizimlere ve şantiyenin gerçek durumuna göre belirlenir ve ardından bir şablon yapılır. Bükülmüş boru şablona göre yapılır ve imal edilen boru bağlantısının bükülme açısının gereksinimleri karşılayıp karşılamadığı kontrol edilir.

Şablon yuvarlak çelik ile imal edilebilir, yuvarlak çeliğin çapı imal edilecek boru çapının boyutuna göre seçilir, 10-14 mm yeterlidir. Bükülmüş borunun bükülme yarıçapı, boru çapı boyutuna, tasarım gereksinimlerine ve ilgili düzenlemelere göre belirlenmelidir. Çok büyük olmamalı veya keyfi olarak çok küçük seçilmemelidir.

Çünkü bükme yarıçapı çok büyükse, sadece daha fazla malzeme kullanmakla kalmaz, aynı zamanda borunun bükülmüş kısmı tarafından işgal edilen yer de daha büyüktür, bu da boru montajında zorluklara neden olabilir; bükme yarıçapı çok küçük olarak seçilirse, bükülmenin arkasındaki boru duvarı aşırı uzar ve incelir, mukavemetini azaltır ve bükülmenin iç tarafındaki boru duvarı sıkıştırılarak buruşuk bir durum oluşturur.

Bu nedenle, genellikle şu şart koşulur: sıcak bükülmüş boruların bükülme yarıçapı borunun dış çapının 3,5 katından az olmamalıdır; soğuk bükülmüş boruların bükülme yarıçapı borunun dış çapının 4 katından az olmamalıdır; kaynaklı dirseklerin bükülme yarıçapı borunun dış çapının 1,5 katından az olmamalıdır; delikli dirseklerin bükülme yarıçapı borunun dış çapından az olmamalıdır.

Boruyu bükerken, bükümün iç tarafındaki metal sıkıştırılır ve boru duvarı kalınlaşır; bükümün arka tarafındaki metal gerilir ve boru duvarı incelir. Bükme yarıçapı ne kadar küçük olursa, bükümün arka tarafındaki boru duvarının incelmesi o kadar şiddetli olur ve arka mukavemet üzerindeki etkisi o kadar büyük olur.

Borunun orijinal çalışma performansının büküldükten sonra çok fazla değişmesini önlemek için, genellikle boru büküldükten sonra boru cidarı incelme oranının 15%'yi geçmemesi şart koşulur. Boru cidarı incelme oranı aşağıdaki formüle göre hesaplanabilir:

A=[1-R/(R+DW/2)]×100%

Formülde:

Boru bükme sırasında, borunun bükülmüş segmentinin iç ve dış duvarlarının kalınlığındaki değişiklik nedeniyle, bükülmüş segmentin kesit şekli bir daireden bir elipse değişir. Bükülmüş boru kesitinin şeklindeki değişiklik, borunun akış kesit alanını azaltır, böylece akışkan direncini artırır ve ayrıca borunun iç basınca dayanma kabiliyetini azaltır.

Bu nedenle, bükülmüş boruların eliptikliği için genellikle aşağıdaki şartlar getirilir: Boru çapı 150 mm'den küçük veya eşit olduğunda, eliptiklik 10%'yi geçmemelidir; boru çapı 200 mm'den küçük veya eşit olduğunda, eliptiklik 8%'yi geçmemelidir.

Borunun eliptikliği aşağıdaki formüle göre hesaplanabilir:

T=(d1-d2)/d1×100%

Nerede?

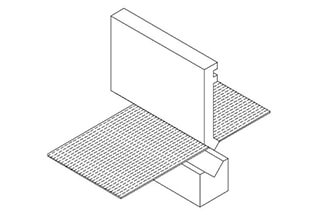

Su, gaz çelik boruları ve uzunlamasına kaynaklı çelik borularla soğuk veya sıcak mandrel bükme boruları yaparken, borunun kaynağı Şekil 1-2'de gösterildiği gibi kenarın merkez hattından 45° uzaklıkta bir yere yerleştirilmelidir. Bu, borunun kaynağının bükme sırasında çatlamasını önlemek içindir.

Genel olarak, borunun bükülmesi sırasında kırışıklıkların oluşmasına izin verilmez. Tek tek düzensiz alanlar varsa, bunların yüksekliği aşağıdaki sınırları aşmamalıdır: çap 125 mm'den küçük veya eşit olduğunda, 4 mm'yi aşmamalıdır; çap 200 mm'den küçük veya eşit olduğunda, 5 mm'yi aşmamalıdır.

Boru bükme işini gerçekleştirmeden önce borunun bükülecek bölümünün uzunluğu hesaplanmalı ve bükme işleminden sonra doğru yarı mamul parçanın elde edilebilmesi için bükmenin başlangıç noktası işaretlenmelidir.

90° bükme boruları boru hattı mühendisliğinde en yaygın kullanılan borulardır ve bükme yarıçapları farklı üretim yöntemlerine bağlı olarak değişir. Soğuk bükme boruları için genellikle R=(4~6)D alınır; sıcak bükme boruları için R=4D alınır; damgalama dirsekleri veya kaynaklı dirsekler için genellikle R=(1~1,5)D alınır. Bükme yarıçapı belirlendikten sonra, bükme parçasının kesme uzunluğu hesaplanabilir ve Şekil 1-3'te gösterildiği gibi sıcak bükme sırasında ısıtma uzunluğu belirlenebilir.

Şekilden de görülebileceği gibi, boru büküldükten sonra, bükülmüş bölümün dış yayı ve iç yayı orijinal düz borunun gerçek uzunlukları değildir, ancak bükülmüş borunun sadece merkez hattının uzunluğu bükülmeden önce ve sonra değişmeden kalır ve katlanmamış uzunluğu orijinal düz boru bölümü uzunluğuna eşittir. Şimdi, bükülmüş kesitin başlangıç ve bitiş noktalarının a ve b olduğunu varsayalım.

Bükme açısı 90° olduğunda, borunun bükülen bölümünün uzunluğu, r yarıçapı ile çizilen dairenin çevresinin tam 1/4'ü kadardır ve yay uzunluğu bükme yarıçapı ile temsil edilir, yani

Yay uzunluğu ab=2πR/4=1,57R

Denklem (1-3)'ten, 90° bükülmüş borunun katlanmamış uzunluğunun bükülme yarıçapının 1,57 katı olduğu bilinmektedir.

U şeklinde bir büküm, ters çift büküm veya kare genişletici bükerken, eğer merkez mesafesi iki bitişik 90° bükümün tasarım gerekliliklerine veya gerçek ölçümlere göre çizilmesi ve oluşturulması durumunda, iki bükümün merkez mesafesi orijinal mesafeden daha büyük olacaktır.

Bu, metal boru ısıtıldığında ve büküldüğünde oluşan uzamanın bir sonucudur. Keserken, uzama hatası iki bükümün merkez mesafesinden çıkarılmalı ve ardından ikinci bükümün merkez çizgisi ve ısıtma uzunluğu çizilmelidir.

Bu şekilde, iki büküm büküldükten sonra, merkez çizgileri arasındaki mesafe tam olarak gerekli boyutta olacaktır. Uzatma hatası Şekil 1-4'te gösterilmiştir ve aşağıdaki formül kullanılarak hesaplanabilir:

Nerede?

Örnek olarak bir kare genişleticiyi ele alırsak boru bükme çizme ve körleme hesaplaması açıklanmıştır. Şekil 1-5a'da kare genişleticinin boyut birimi mm, boru çapı DN150 ve bükme yarıçapı R=4DN=600mm olarak bilinmektedir. Çizme işlemi Şekil 1-5b'deki düz çizgi üzerinde, sol uç nokta o'dan başlayarak yapılırsa, şekilden Oa=1500-R=1500-600=900mm olduğu görülebilir. ab bükülen kısımdır ve yay uzunluğu ab=1.57R=1.57 x 600=942mm'dir.

a'dan d'ye kadar, iki karşılıklı 90° dirsek ve bc düz boru bölümünden oluşur. Düz boru bölümünün uzunluğu bc'den uzatma hatası △L çıkarılmalıdır, o zaman bc=2100-2R-△L.

Denklem (1-4)'ten △L=600x(1-0.00875×90)=127.5mm olduğu bilinmektedir. So bc=2100-2×600-127.5=772.5mm.

Benzer şekilde, her bir boru bölümünün boşluk uzunluğu da hesaplanabilir. Şekil 1-5b'de gösterildiği gibi, çizme işi sorunsuz bir şekilde gerçekleştirilebilir. Gerçek çalışmada, birden fazla dirsekten oluşan boru bağlantı parçaları yapılırken, çizme işi birkaç kez tamamlanır.

İlk olarak, taslaktaki her bölümün boşluk uzunluğunu hesaplayın ve uygun uzunlukta düz bir boru seçin. Ardından her bir bükümü bir uçtan yapmaya başlayın. Bir önceki büküm yapıldıktan sonra, boru bükme işindeki boyut hatasıyla başa çıkmak için bir sonrakini çizin.

Keyfi bükümler, keyfi büküm açılarına ve keyfi büküm yarıçaplarına sahip bükümleri ifade eder. Bunun bükülmüş kısmının katlanmamış uzunluğu büküm türü aşağıdaki formül ile hesaplanabilir:

L=παR/180=0,01745αR

Formülde, L bükülmüş parçanın katlanmamış uzunluğu (mm); α- bükülme açısı (°); π- Pi; R bükülme yarıçapıdır (mm).

Ayrıca, herhangi bir bükülmüş boru kesitinin katlanmamış uzunluğunun hesaplanması da Şekil 1-6 ve Tablo 1-1'e göre yapılabilir.

Tablo 1-1'in kullanımı aşağıdaki örnekte açıklanmıştır.

Tablo 1-1 Keyfi Boru Bükme Hesaplaması

| Bükme Açısı | Yarım Bükme Uzunluğu C | Bükme Uzunluğu L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | 0.0787 | 0.1571 |

| 10 | 0.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | 0.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | 0.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | 0.2773 | 0.5411 |

| 32 | 0.2867 | 0.5585 |

| 33 | 0.2962 | 0.5760 |

| 34 | 0.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | 0.6283 |

| 37 | 0.3345 | 0.6458 |

| 38 | 0.3443 | 0.6632 |

| 39 | 0.3541 | 0.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | 0.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | 0.7854 |

| 46 | 0.4245 | 0.8029 |

| 47 | 0.4348 | 0.8203 |

| 48 | 0.4452 | 0.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | 0.8727 |

| 51 | 0.4769 | 0.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | 0.9250 |

| 54 | 0.5095 | 0.9425 |

| 55 | 0.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | 0.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | 0.5657 | 1.0297 |

| 60 | 0.5774 | 1.0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | 0.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | 0.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | 0.7265 | 1.2566 |

| 73 | 0.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Not: Tablodaki C ve L değerleri kullanılırken, bunlar bükülme yarıçapı R ile çarpılmalıdır.

Örnek: Şekil 1-7'deki dirseğin bükülme açısının 25°, bükülme yarıçapının R 500mm ve monte edilen boru kesitinden köşe noktası M'ye olan mesafenin 911mm olduğu düşünüldüğünde. Dirseği imal etmek için düz bir boru nasıl işaretlenmelidir?

Çözüm: Bükülecek borunun ucundaki düz boru bölümünün uzunluğu

b = 911 - CR

Tablo 1-1'den, bükülme açısı 25° olduğunda, C = 0,2216, L = 0,4363'tür. Bu nedenle CR şu şekilde hesaplanır:

0.2216R = 0.2216 x 500 = 111mm

Böylece, b = 911 - 111 = 800 mm

Bükülmüş parçanın gerçek katlanmamış uzunluğu

L = 0,4363R = 0,4363 x 500 = 218 mm

İşaretlemeler, Şekil 1-7b'de gösterildiği gibi, hesaplanan düz boru kesit uzunluğuna b ve bükülmüş parçanın katlanmamış uzunluğuna L göre yapılabilir.

Yukarıdaki örnekten de görülebileceği gibi, bükülme açısı ve yarıçapı belirlendiği sürece, Tablo 1-1 herhangi bir açıda ve herhangi bir bükülme yarıçapı için boru bükülmesini uygun bir şekilde hesaplamak için kullanılabilir.

Sıcak bükme sırasında, bükülen parçanın eşit şekilde ısınmasını sağlamak için ısıtılan boru bölümünün uzunluğu genellikle bükme uzunluğundan biraz daha uzun olmalıdır.

Eklenen uzunluk genellikle şu şekilde tanımlanır: büyük bir bükülme açısına sahip borular için, borunun dış çapının iki katı kadar ek bir uzunluk eklenebilir; küçük bir bükülme açısına sahip olanlar için, bükülme uzunluğunun 20%'si kadar ek bir uzunluk eklenebilir.

1. Keyfi açılı dönüş bükümü

Keyfi açılı dönüş bükümü eşit büküm yarıçaplı ve eşit olmayan büküm yarıçaplı olarak ikiye ayrılabilir. Şekil 1-8 eşit büküm yarıçapına sahip keyfi açılı bir dönüş bükümüdür. Bu tip boru dirseğinin beş değişken verisi vardır: dirsek yarıçapı R, dirsek açısı, dirsek mesafesi H, dirsek boru uzunluğu A ve düz boru uzunluğu L.

Gerçek çalışmada, üç veri (H, R, ve) genellikle tasarıma veya sahadaki fiili duruma göre belirlenebilir ve yalnızca iki verinin (L, A) hesaplama yoluyla belirlenmesi gerekir.

L ve A değerlerinin hesaplanması iki senaryoya ayrılmıştır:

1) H≠2R olduğunda

İleri geri bükülmenin toplam uzunluğu L+παR/90'dır.

2) H = 2R olduğunda

Bükülme ve açılmadan sonra toplam uzunluk kalır: L+παR/90.

Şekil 1-9, eşit olmayan bükülme yarıçapı ile ileri geri bükme içindir. Boşluk hesaplaması aşağıdaki formüle göre yapılabilir.

Dirsekler arasındaki düz boru bölümünün uzunluğu.

Boru Bükme Genişlemesinin Toplam Uzunluğu

2. Yay Şeklinde Bükülen Borular için Hesaplama

Yarı dairesel bükümler veya kucaklayan bükümler olarak da bilinen yay şeklindeki büküm boruları, Şekil 1-10'da gösterildiği gibi genellikle 45° ve 60° açılarda gelir. 45° yay şekilli bir büküm için toplam malzeme uzunluğunu hesaplamak için formül şöyledir:

L=π/2(R+r)+2L

Formülde:

a) Açı 45°'dir

b) Açı 60°'dir

60° yay şeklindeki bir boru için toplam malzeme uzunluğunu hesaplama formülü şöyledir:

L=4πR/3

Formülde:

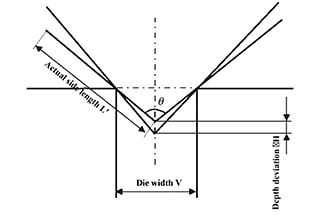

3. Kırışık Bükme

Kırışık bükme için hazırlama yöntemi soğuk ve sıcak bükmeden farklıdır. Karakteristik özelliği, bükümün arka duvarının toplam uzunluğu bükümden önce ve sonra değişmezken, bükümün iç duvarının yerel ısıtma ve bükülme nedeniyle düzenli kırışıklıklar üretmesidir.

Bu nedenle, işaretleme yöntemi tamamen farklıdır. Bükülme açısı 90 derece olan kırışık kıvrımın çeşitli parçalarının işaretleme boyutları aşağıdaki formüle göre hesaplanabilir:

(1) Dış yayın katlanmamış uzunluğu L (mm)

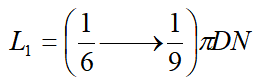

(2) Dirseğin arka tarafındaki ısıtılmamış alanın genişliği, L1 (mm)

(3) Kırışıklık Aralığı a

Formülde,

90° kıvrımlı dirseğin çeşitli parçalarının boyutları, 100-600 mm nominal çapa ve R=3DN bükülme yarıçapına sahip borular için Tablo 1-2'de listelenmiştir. Diğer yaygın bükme yarıçapları altında 90° kıvrımlı dirseğin çeşitli parçalarının boyutları ilgili literatürde bulunabilir.

Daha sonra, kıvrımlı dirseğin hesaplanması için Tablo 1-2'de listelenen boyutların nasıl kullanılacağını açıklamak için örnek olarak nominal çapı DNl25mm ve bükülme yarıçapı R=3DN olan çelik boruyu kullanacağız.

Bilinen koşullara göre, önce Tablo 1-2'ye bakın ve R=375mm, a=117mm, L=700mm, n=7, b=89mm, m=28mm, L1=65mm değerlerini bulun.

Ardından, AA/=BB/=700mm olacak, iki doğrunun A ve B uç noktaları borunun eksenine dik aynı çevre üzerinde bulunacak ve iki paralel doğru arasındaki mesafe (yani AB yayının yay uzunluğu) L1=65mm olacak şekilde borunun ekseni boyunca iki paralel doğru AA/ ve BB/ çizin.

AA/ ve BB/ doğrularını 6 eşit parçaya bölün (n-1=6), her parça a=117mm'dir, Şekil 1-11'de gösterildiği gibi Al, A2... ve B1, B2... eşit parça noktalarını elde edin.

Tablo 1-2R: R: 3DN (m) ile 90° kıvrımlı dirseğin işaretlenmesi için boyutlar

| Nominal Çap DN | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 600 |

| Boru Dış Çapı Dw | 108 | 133 | 159 | 219 | 273 | 325 | 377 | 426 | 480 | 530 | 630 |

| Bükülme Yarıçapı R | 300 | 375 | 450 | 600 | 750 | 900 | 1050 | 1200 | 1350 | 1500 | 1800 |

| Oluk Aralığı a | 92 | 117 | 139 | 184 | 199 | 209 | 216 | 247 | 250 | 252 | 277 |

| Dış Yay Uzunluğu (Tamsayıya Yuvarlanmış) L | 550 | 700 | 830 | 1100 | 1395 | 1670 | 1945 | 2220 | 2500 | 2770 | 3320 |

| Oluk Sayısı n | 7 | 7 | 7 | 7 | 0 | O | 10 | 10 | 11 | 12 | 13 |

| Isıtılan Parçanın Maksimum Genişliği b | 64 | 89 | 106 | 142 | 150 | 153 | 160 | 184 | 187 | 189 | 207 |

| Isıtılmamış Kısmın Minimum Genişliği m | 28 | 28 | 32 | 42 | 49 | 56 | 56 | 63 | 63 | 63 | 70 |

| Isıtılmayan Alan Genişliği L1 | 50 | 65 | 80 | 105 | 130 | 160 | 190 | 210 | 240 | 260 | 320 |

Borunun karşı tarafının ortasından bir OO'/ düz çizgisi çizin, Şekil 1-11'de gösterildiği gibi T1, T2 noktalarını elde etmek için O-O'/ düz çizgisinin AB, A1B1, A2B2, vb. ile her kesişme noktasının her iki tarafından b/2=44,5 mm kesin. A ve B noktalarını sırasıyla T3 ve T4'e bağlayın..., bu bağlantı çizgilerinin alanı dirseğin katlanan kısmıdır.

Boru bükme soğuk bükme ve sıcak bükme olarak ikiye ayrılır. Soğuk bükme, borunun oda sıcaklığında bükülmesidir, bu da bükme boru bölümünün kum doldurulmasını veya ısıtılmasını gerektirmez, bu da kullanımı kolaylaştırır ve insan gücü ve malzeme kaynaklarından tasarruf sağlar. Galvanizli çelik boruların, paslanmaz çelik boruların ve bakır ve kurşun gibi demir dışı metal boruların dirseklerini bükmek için en uygun olanıdır.

Boruların soğuk bükülmesinde makine aletleri kullanılmalıdır. Yaygın olarak kullanılan soğuk bükme ekipmanı şunları içerir: manuel boru bükücüler, elektrikli boru bükücüler ve hidrolik boru bükücüler. Bir soğuk boru bükme makinesi ile genellikle 250 mm'yi aşmayan nominal çapa sahip dirsekler bükülebilir. Orta frekanslı boru bükücüler genellikle büyük çaplı kalın duvarlı boruları bükerken kullanılır.

Boru bükme için soğuk bükme ekipmanı kullanıldığında, dirseğin bükme yarıçapı borunun nominal çapının 4 katından az olmamalıdır. Orta frekanslı bir boru bükücü kullanıldığında, dirseğin bükülme yarıçapının borunun nominal çapının sadece 1,5 katından az olmaması gerekir.

Metal borular belirli bir esnekliğe sahiptir. Soğuk bükme işleminde, boruya uygulanan dış kuvvet kaldırıldığında, dirsek belirli bir açıya geri yaylanacaktır. Geri yaylanma açısının boyutu, borunun malzemesi, boru duvarının kalınlığı ve bükme yarıçapının boyutu ile ilgilidir.

Borunun nominal çapının 4 katı bükme yarıçapına sahip genel soğuk bükülmüş karbon çelik borular için springback açısı yaklaşık 3° ila 5° arasındadır. Bu nedenle, bükme açısını kontrol ederken bu geri yaylanma açısı dikkate alınmalıdır.

Manuel boru bükücüler taşınabilir ve sabit tiplere ayrılır. Nominal çapı 25 mm'yi geçmeyen boruları bükebilirler ve genellikle ortak boru dış çapına karşılık gelen birkaç tekerlek seti ile donatılmaları gerekir.

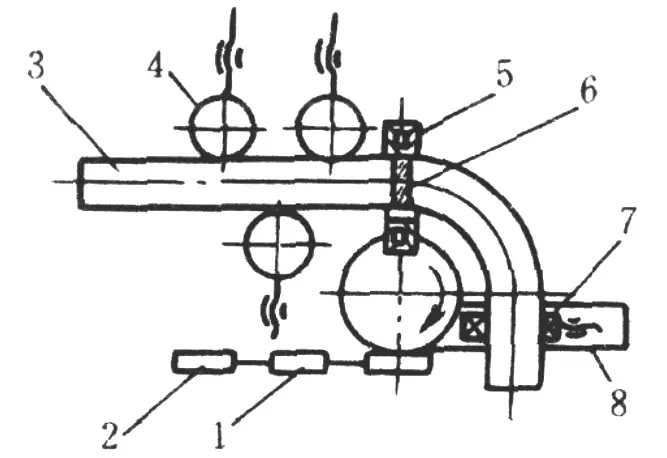

Taşınabilir manuel boru bükücünün yapısı Şekil 1-12'de gösterilmektedir. Bu boru bükücü, borulu bir tutamak gibi bileşenlerden oluşur bükme kalıbı ve hareketli bir bölme.

Çalışma sırasında, bükülecek boru bükme kalıbı oluğuna yerleştirilir, bir ucu hareketli bölmeye sabitlenir ve boruyu istenen açıya bükmek için kol itilir.

Bu boru bükücü, hafifliği ve esnekliği ile karakterize edilir ve her durumda bükme işlemleri için kullanılabilir, bu da onu elektrik ve enstrümantasyon boruları için en uygun hale getirir.

Sabit manuel boru bükücünün yapısı Şekil 1-13'te gösterilmektedir.

İnşaat için şirket içinde yapılan ve yaygın olarak kullanılan bir manuel boru bükücüdür. Bu boru bükücü, sabit bir kalıp tekerleği 3, hareketli bir kalıp tekerleği 2 ve bir itme çerçevesinden oluşur. Kalıp çarklarının kenarlarında, çapı bükülen borunun dış çapıyla eşleşen içe doğru girintili yarım daire biçimli oluklar bulunur.

Boruyu bükerken, bükülecek borunun dış çapına ve bükme yarıçapına göre uygun kalıp tekerleğini seçin, kalıp tekerleğini bir pim ile çalışma platformuna sabitleyin, hareketli kalıp tekerleğini itme çerçevesine yerleştirin ve bükülecek boruyu sabit kalıp tekerleği ile hareketli kalıp tekerleği arasındaki oluğa yerleştirin. Bir uç boru tutucuya sabitlenir. Daha sonra kolu itin, gerekli açı bükülene kadar sabit kalıp tekerleği etrafında döndürün.

Şu anda, yaygın elektrikli boru bükücüler WA27-60, WB27-108 ve WY27-159 gibi modelleri içermektedir. WA27-60 modeli dış çapı 25-60 mm olan boruları bükebilir; WB27-108 modeli dış çapı 38-108 mm olan boruları bükebilir; WY27-159 modeli dış çapı 51-159 mm olan boruları bükebilir.

Elektrikli boru bükücü, ana şaftı ve ana şaft üzerine sabitlenmiş bükme kalıbını boru bükme için döndüren bir aktarım cihazı aracılığıyla bir motor tarafından tahrik edilir.

Boruyu bükerken, öncelikle bükülecek boruyu bükme kalıbı ile sıkıştırma kalıbı arasındaki kılavuz kalıp boyunca yerleştirin, boruyu bükme kalıbı ile sıkıştırma kalıbının ortak teğet konumunda yapmak için kılavuz kalıbı ayarlayın ve bükme noktasını kesme noktasıyla hizalayın.

Ardından, borunun ucunu bükme kalıbı üzerinde sıkıştırmak için U şeklindeki boru kelepçesini kullanın, ardından boruyu bükmeye başlamak için motoru çalıştırın, böylece bükme kalıbı ve sıkıştırma kalıbı boru ile birlikte bükme kalıbı etrafında döner. Gerekli bükme açısına ulaştıktan sonra makineyi durdurun, U şeklindeki boru kelepçesini çıkarın, sıkıştırma kalıbını serbest bırakın ve bükülmüş boruyu çıkarın.

Elektrikli boru bükücüyü kullanırken, bükülen borunun kalitesinin büküldükten sonra gereksinimleri karşılamamasını önlemek için kullanılan bükme kalıbı, kılavuz kalıbı ve sıkıştırma kalıbı bükülen borunun dış çapına uygun olmalıdır.

Bükülen borunun dış çapı 60 mm'den büyük olduğunda, borunun içine bir bükme mandreli yerleştirilmelidir. Mandrelin dış çapı borunun iç çapından 1-1,5 mm daha küçüktür ve borunun bükülme noktasının biraz önüne yerleştirilir; mandrelin konik kısmı ile silindirik kısmın kesişimi borunun bükülme yüzeyine yerleştirilmelidir. Şekil 1-15'te gösterildiği gibi.

Mandrel çok fazla öne çıkarsa, mandrel bükülürken çatlayacaktır; mandrel çok fazla arkaya çıkarsa, bükülen boru çok büyük bir yuvarlaklık. Mandrelin doğru konumu test yöntemi ile elde edilebilir. Bir boruyu bükmek için bir mandrel kullanıldığında, bükmeden önce boru boşluğundaki tüm kalıntılar temizlenmelidir ve koşullar izin veriyorsa, mandrel ile boru duvarı arasındaki sürtünmeyi azaltmak için borunun iç duvarına az miktarda makine yağı uygulanabilir.

Hidrolik boru bükme makinesi esas olarak bir üst kalıp ve bir boru desteğinden oluşur. Üst kalıbın işlevi, elektrikli boru bükme makinesinin bükme kalıbı ile aynıdır. Boru desteğinin işlevi ve şekli, elektrikli boru bükme makinesindeki sıkıştırma kalıbı ile aynıdır. Şekil 1-16 hidrolik boru bükme makinesinin görünümünü göstermektedir.

Bu boru bükücüyü hidrolik boru bükücüler için kullanırken tavlamaönce üst kalıbı boru desteğinin arkasına taşıyın, ardından boruyu üst kalıp ile boru desteği arasındaki ark oluğuna yerleştirin ve borunun büküm merkezini üst kalıbın orta noktası ile hizalayın. Ardından makineyi çalıştırın ve boruyu gereken açıda bükün. Bükme işleminden sonra, üst kalıbı orijinal konumuna geri getirmek için makineyi ters çevirin, tavlanmış bükümü çıkarın ve açıyı kontrol edin. Açı yetersizse, bükmeye devam edebilirsiniz.

Bu tip boru bükücüler, büyük çaplı boruları bükebilen basit, hafif ve güçlü kalıplara sahiptir. Bununla birlikte, büyük çaplı boruları bükerken, bükülen borunun enine kesiti genellikle ciddi şekilde deforme olur. Bu nedenle, genellikle dış çapı 44,5 mm'yi geçmeyen boruları bükmek için kullanılır.

Boruları tavlamak için bu tip boru bükücüyü kullanırken, bükme açısı her seferinde 90°'yi geçmemelidir. Çalışma sırasında, üst kalıbın geçmesine izin vermek için iki boru desteği arasındaki mesafeyi ayarlamak da gereklidir. Çok küçükse, üst kalıp boru desteğini iterek boru bükücüye zarar verir; çok büyükse, boru destekleri arasındaki boru bölümü bükme sırasında bükülür ve deforme olur, bu da boru bükme kalitesini etkiler.

Orta frekanslı boru bükücü, borunun yerel halka ısıtmasını indüklemek için orta frekanslı elektrik enerjisi kullanır, boruyu mekanik olarak döndürmek için sürüklerken, soğutmak için su püskürterek boru bükme işini sürekli olarak koordine eder.

Bu boru bükücü kullanılarak 325×10 mm'lik bir dirsek bükülebilir, bükme yarıçapı borunun nominal çapının 1,5 katıdır, bu da boruyu kok kömürü ile ısıtmaktan ve tavlamaktan yaklaşık 10 kat daha verimlidir.

Yaygın soğuk bükme boru ekipmanı ile karşılaştırıldığında, bu boru bükücü daha az arazi işgali, düşük maliyet, pahalı kalıplara ihtiyaç duymama ve bükme yarıçapının uygun şekilde ayarlanması avantajlarına sahiptir. Yapısı Şekil 1-17'de gösterilmektedir.

Boruyu bükerken, önce bükülecek borunun yüzeyindeki yüzen pas ve kiri temizleyin, bükülecek borunun özelliklerine uygun boru aynasını döner kola takın ve aynanın merkez hattını gerekli bükme yarıçapı konumuna ayarlayın ve ardından sabitleyin;

Ardından, destek makarasının konumunu, bükülen borunun merkez hattından dönen kol milinin merkezine olan mesafe bükme yarıçapına eşit olacak şekilde ayarlayın.

Bükülmüş borunun merkez hattını ve aynanın merkezini aynı düzlemde ve dönen kolun düzlemine paralel hale getirmek için destek makarasının ve braketin yüksekliğini ayarlayın; Çelik boruyu ısıtma halkasına yerleştirin ve aynaya sıkıştırın;

Isıtma halkasını, iç tarafını çelik borunun dış yüzeyi arasındaki boşlukla tutarlı hale getirecek şekilde ayarlayın. Isıtma için orta frekans ünitesini çalıştırın. Boru 950-1000°C'ye (turuncu-sarı) ısıtıldığında, bükme için motoru hemen çalıştırın; aynı zamanda, yerel parçaları soğutmak için su püskürtmek üzere soğutma suyu vanasını açın.

Boru bükme sırasında, borunun sıcaklığı çok yüksekse, döner kolun hızı uygun şekilde artırılabilir; aksi takdirde, çelik borunun ısıtma alanını aynı sıcaklıkta tutmak için döner kolun hızı yavaşlatılır.

Gerekli açıya büküldüğünde, ısıtmayı durdurun ve motoru aynı anda durdurun (ancak boru bükmenin ortasında durmayın) ve bükülmüş boru oda sıcaklığına soğuyana kadar soğutma için su dökmeye devam edin, bükülmüş boruyu çıkarın ve bükülme açısının ve kalitesinin gereksinimleri karşılayıp karşılamadığını kontrol edin.