Bir boruyu bükerken ortaya çıkan kuvvetleri hiç düşündünüz mü? Bu makalede, boru bükme mekaniğinin büyüleyici dünyasını keşfedeceğiz. Uzman makine mühendisimiz, hem profesyoneller hem de meraklılar için değerli bilgiler sağlayarak ilgili temel kavramları ve hesaplamaları açıklayacak. Borularda pürüzsüz, hassas bükümler oluşturmanın arkasındaki bilimi keşfetmeye hazır olun!

Boru bükme işlemi, otomobil, motosiklet, bisiklet ve petrokimya gibi çeşitli endüstrilerin yükselişiyle birlikte önemli ölçüde gelişmiştir. Bu süreç, bu sektörlerde kullanılan borularda hassas ve dayanıklı bükümler oluşturmak için gereklidir.

Şekil 6-19, 6-20, 6-21 ve 6-22 sırasıyla sarma, itme, presleme ve haddeleme cihazları için kalıpların şematik diyagramlarını temsil etmektedir. Bu diyagramlar, her bir bükme yönteminde kullanılan özel kurulum ve bileşenleri göstermekte ve sürecin anlaşılması için görsel bir referans sağlamaktadır.

Boru bükme yöntemlerini bükme tekniği, sıcaklık ve dolgu veya mandrel kullanımına göre kategorize ederek, her yöntemin uygun uygulamalarını ve avantajlarını daha iyi anlayabiliriz. Bu bilgi, belirli endüstriyel ihtiyaçlar için doğru bükme işlemini seçmek ve üretimde verimlilik ve hassasiyet sağlamak için çok önemlidir.

1- Basınç Bloğu

2- Çekirdek Çubuk

3- Kelepçe Bloğu

4- Bükme Kalıbı

5- Kırışıklık Önleme Bloğu

6- Boru Boş

1-Basın Kolon

2-Kılavuz Kol

3 Tüplü Boş

4-Bükme Kalıbı

1-Die

2 Tüplü Boş

3-Sallanan Yumruk

1-Eksen

2,4,6 Silindirler

3-Aktif Eksen

5-Çelik Boru

Boru malzemesi büküldüğünde, deformasyon bölgesinin dış tarafındaki malzeme teğetsel gerilim tarafından gerilir ve uzatılır, iç taraftaki malzeme ise teğetsel sıkıştırma tarafından sıkıştırılır ve kısaltılır.

Teğetsel gerilme σθ ve gerinim εθ boru malzemesinin enine kesiti boyunca sürekli olarak dağıtıldığından, plaka malzemesinin bükülmesine benzer şekilde düşünülebilir.

Dış taraftaki germe bölgesi, birleşme noktasında nötr bir tabaka ile iç taraftaki sıkıştırma bölgesine geçiş yapar.

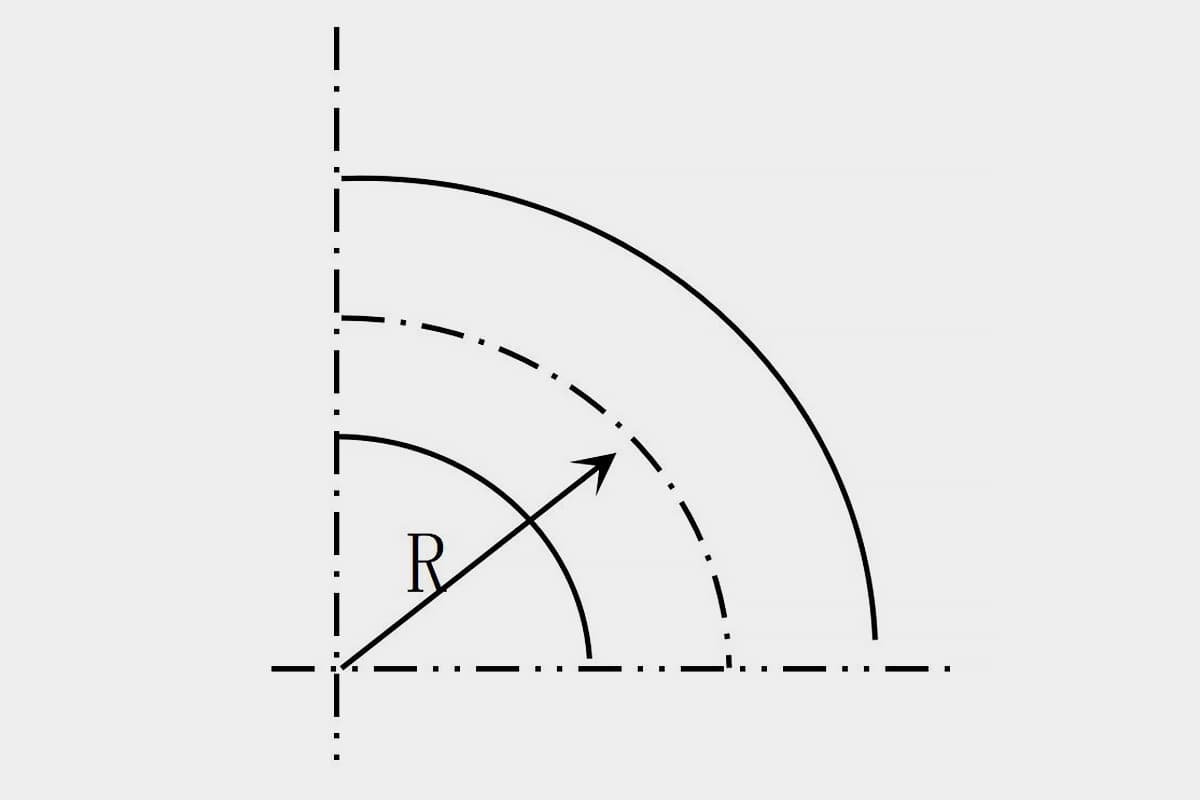

Analiz ve hesaplamayı basitleştirmek için, genellikle nötr katmanın boru kesitinin merkezi katmanıyla çakıştığı ve kesitteki konumunun eğrilik yarıçapı ile temsil edilebileceği kabul edilir (Şekil 6-23).

Boru malzemesinin bükülme deformasyonunun derecesi, boru malzemesinin bağıl bükülme yarıçapı R/D ve bağıl kalınlık t/D (R boru kesitinin merkezi katmanının eğrilik yarıçapı, D borunun dış çapı, t borunun et kalınlığıdır).

R/D ve t/D değerleri ne kadar küçük olursa, bükülme deformasyonunun derecesi o kadar büyük olur (yani, R/D ve t/D çok küçüktür), bükülen nötr tabakanın dış duvarı aşırı derecede incelir ve hatta yırtılmaya neden olur; en içteki boru duvarı kalınlaşır ve hatta dengesiz ve buruşuk hale gelir.

Aynı zamanda, deformasyon derecesindeki artışla birlikte, kesit bozulması (düzleşme) daha ciddi hale gelir.

Bu nedenle, boru malzemesinin şekillendirme kalitesini sağlamak için, deformasyon derecesi izin verilen aralıkta kontrol edilmelidir.

Boru bükmede izin verilen deformasyon derecesine bükme şekillendirme sınırı denir. Boru malzemesinin bükme şekillendirme sınırı sadece malzemenin mekanik özelliklerine ve bükme yöntemine bağlı değildir, aynı zamanda boru bağlantı parçalarının kullanım gereksinimlerini de dikkate alır.

Genel amaçlı bükülmüş parçalar için maksimum uzama gerilmesi εmaksimum Boru malzemesi eğilme deformasyon alanının dış tarafındaki nötr tabakadan en uzak konumda üretilen, şekillendirme sınırını tanımlama koşulu olarak malzeme plastisitesinin izin verdiği sınır değeri aşmamalıdır.

Yani, sınır bükülme yarıçapı rmin Boru parçası bükme deformasyon alanının dış tarafındaki dış yüzey tabakasının çatlamaması koşuluyla parçanın iç tarafına bükülebilen, boru parçası bükmenin şekillendirme sınırı olarak kullanılır.

rmin malzemenin mekanik özellikleri, boru bağlantı parçalarının yapısal boyutu, bükme işleme yöntemi ve diğer faktörlerle ilgilidir.

a Kuvvet koşulları

b Gerilme-gerinim koşulları

Minimum bükülme yarıçapı farklı bükme işlemleri için Tablo 6-2'de bulunabilir.

Tablo 6-2 Boru Bükme Sırasında Minimum Bükme Yarıçapı (Birim: mm)

| Bükme Yöntemleri | Minimum Bükülme Yarıçapı |

| Pres Bükme | (3~5)D |

| Wrap Bükme | (2~2.5)D |

| Rulo Bükme | 6D |

| İtmeli Bükme | (2.5~3)D |

Not: D, borunun dış çapını temsil eder.

Minimum bükülme yarıçapı için Çelik ve alüminyum borular için Tablo 6-3'e bakın.

Tablo 6-3 Çelik ve Alüminyum Boruların Minimum Bükülme Yarıçapı (Birim: mm)

| Borunun Dış Çapı | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Minimum Bükülme Yarıçapı | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| Borunun Dış Çapı | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| Minimum Bükülme Yarıçapı | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |

Boru bükme sırasında kesit şeklinin bozulması kaçınılmazdır.

Nötr tabakanın dış tarafındaki malzeme teğetsel çekme gerilimine maruz kalarak boru cidarını inceltir; nötr tabakanın iç tarafındaki malzeme ise teğetsel basınç gerilimine maruz kalarak boru cidarını kalınlaştırır.

Eğilme deformasyon alanının en dış ve en iç tarafındaki malzeme en büyük teğetsel gerilime maruz kalır, dolayısıyla boru et kalınlığındaki en büyük değişiklikler burada meydana gelir (Şekil 6-24).

Dolgu maddeleri veya çekirdek çubuklarla bükmede, kesit temel olarak dairesel bir şekli koruyabilir, ancak duvar kalınlığı değişir. Desteksiz bükmede serbest bükmeister iç kenar ister dış kenar olsun, dairesel boru kesiti eliptik hale gelir (Şekil 6-24a, b).

Ayrıca, eğilme deformasyonunun derecesi arttıkça (yani, eğilme yarıçapı azaldıkça), iç kenar kararsız hale gelir ve kırışır. Destekli bükmede kare borular durumunda (Şekil 6-24c, d), kesit trapez şekline dönüşür.

Eliptiklik genellikle üretimde bir borunun dairesel kesitindeki değişiklikleri ölçmek için kullanılır.

Eliptiklik= Dmaksimum-Dmin/D ×100% (6-21)

Bunun içinde formülDmax, bükme işleminden sonra borunun aynı kesitinin herhangi bir yönünde ölçülen maksimum dış çap boyutudur ve Dmin, bükme işleminden sonra borunun aynı kesitinin herhangi bir yönünde ölçülen minimum dış çap boyutudur.

Şekil 6-25, boyutsuz R0/R eğriliğine (R0 borunun dış yarıçapı, R bükme kesitinin merkez katmanının eğrilik yarıçapı) karşılık gelen eliptiklik değişimini logaritmik bir koordinat üzerinde temsil eden bir eliptiklik grafiğidir ve parametre değişkeni olarak t/R0 oranına sahip bir düz çizgi ailesi olarak temsil edilir.

Şekilden de görülebileceği gibi, bükülme derecesi arttıkça kesit eliptikliği de artmaktadır.

Bu nedenle, eliptiklik genellikle üretimde bükülmüş boruların kalitesini kontrol etmek için önemli bir endeks olarak kullanılır. Bükülmüş boru malzemelerinin farklı kullanım performanslarına bağlı olarak, eliptiklik gereksinimleri de değişir.

Örneğin, endüstriyel boru hattı projelerinde kullanılan bükülmüş boru bileşenleri için, yüksek basınçlı boru 5%'yi geçmez; orta ve düşük basınçlı borular 8%; alüminyum borular 9%; ve bakır alaşımlı ve alüminyum alaşımlı borular 8%'dir.

Kesit şeklinin bozulması, kesit alanını azaltarak sıvı akışına karşı direnci artırabilir ve ayrıca borunun yapıdaki işlevsel performansını da etkileyebilir.

Bu nedenle, borunun bükme işleminde, distorsiyonu gerekli aralıkta kontrol etmek için önlemler alınmalıdır.

Kesit şeklinin bozulmasını önlemek için etkili yöntemler şunlardır:

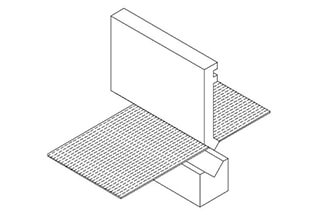

1) Kesit bozulmasını önlemek için kesiti bükme deformasyon alanında bir mandrel ile destekleyin.

Farklı bükme işlemleri için farklı tipte mandreller kullanılmalıdır. Sert mandreller genellikle bükme ve sarma işlemlerinde kullanılır ve mandrelin başı yarım küre veya başka bir kavisli yüzey şeklindedir.

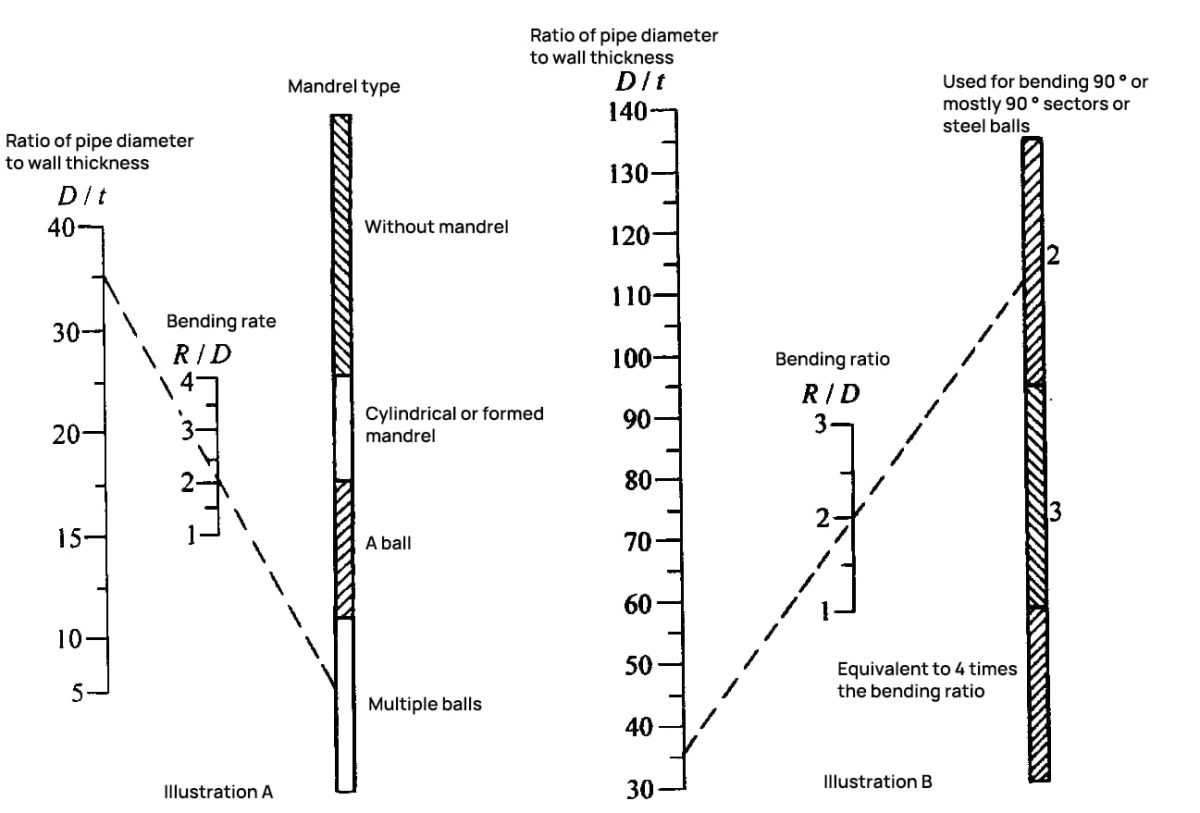

Bükme sırasında bir mandrel gerekip gerekmediği ve ne tür bir mandrel kullanılacağı Şekil 6-26 ve Şekil 6-27'den belirlenebilir.

2) Bükülmüş boru boşluğunun granüler ortam, akışkan ortam, elastik ortam veya düşük erime noktalı alaşımlarla doldurulması da kesit şeklinin bozulmasını önlemek için çekirdek çubuğun yerini alabilir. Bu yöntemin uygulanması nispeten kolaydır ve çoğunlukla küçük ila orta ölçekli üretim için yaygın olarak kullanılmaktadır.

3) Kalıbın tüp malzemesi ile temas eden yüzeyinde, bir Oluk tüp malzemesinin kesit şekline uyacak şekilde yapılır, temas yüzeyindeki basıncı azaltır ve kesitin bozulmasını engeller. Bu, kesit şeklinin bozulmasını önlemek için oldukça etkili bir önlemdir.

4) Boru kesitindeki değişimi kontrol etmek için karşı deformasyon yöntemini kullanma yöntemi (Şekil 6-28), genellikle göbeksiz bükme işleminde boru bükücü. Bu yöntemin özelliği basit yapısıdır, bu nedenle yaygın olarak kullanılmaktadır.

Çekirdeksiz bükme için karşı deformasyonun kullanılması, boş boruya önceden belirli bir miktarda ters deformasyon verildiği anlamına gelir. Daha sonra, bükmeden sonra, farklı yönlerdeki deformasyon birbirini iptal eder, temel olarak eliptiklik gereksinimlerini karşılamak için boş boru kesitini dairesel tutar ve böylece bükülmüş borunun kalitesini sağlar.

1-Bükme Kalıbı

2-Kelepçeleme Bloğu

3 Silindirli

4-Kılavuz Tekerlek

5-Boru Boşluğu

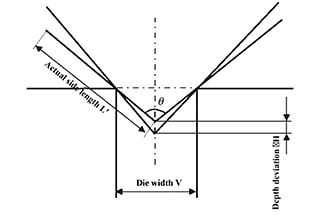

Şekil 6-29'da gösterildiği gibi anti-deformasyon oluğunun kesit şekli, anti-deformasyon oluğunun boyutu göreceli bükülme yarıçapı (merkezi katmanın eğrilik yarıçapı, borunun dış çapı) ile ilgilidir. Tablo 6-4'e bakınız.

Tablo 6-4 Anti-deformasyon Kanalının Boyutları

| Bağıl Bükülme Yarıçapı R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-Bükme Kalıbı

2-Deformasyon Önleyici Silindir

Boru kalınlığındaki değişim esas olarak bağıl bükülme yarıçapı R/D ve bağıl kalınlık t/D'ye bağlıdır. Üretimde, minimum duvar kalınlığı tmin dış bükülmede ve maksimum duvar kalınlığı tmaksimum genellikle aşağıdaki formül kullanılarak tahmin edilebilir:

Formülde,

Boru malzemesinin incelmesi, bağlantı parçalarının mekanik mukavemetini ve kullanılabilirliğini azaltır. Bu nedenle, üretimde cidar incelme oranı, bağlantı parçalarının kullanılabilirliğini karşılamak amacıyla cidar kalınlığındaki değişimi ölçmek için genellikle teknik bir endeks olarak kullanılır.

Boru cidarı incelme oranı = t-tmin/t×100%

Formülde:

Boru malzemelerinin performansı farklılık gösterir ve et kalınlığı azaltma oranı için farklı gereksinimler vardır.

Örneğin, endüstriyel boru mühendisliğinde kullanılan boru bağlantı parçaları için, yüksek basınçlı boru 10%'yi aşmaz; orta ve düşük basınçlı boru 15%'yi aşmaz ve tasarım hesaplanan duvar kalınlığından daha az değildir.

Boru kalınlığı incelmesini azaltmaya yönelik önlemler şunları içerir:

1) Nötr tabakanın dışında oluşan çekme gerilmesinin sayısal değerini azaltın. Örneğin, deformasyon direncini azaltmak için dirençli yerel ısıtma yöntemini kullanarak metal malzeme Nötr tabakanın içinde, deformasyonu sıkıştırılmış kısımda daha yoğun hale getirerek, gerilme kısmının stres seviyesini azaltma amacına ulaşır.

2) Deformasyon bölgesinin gerilim durumunu değiştirin ve basınç gerilimi bileşenini artırın. Örneğin, bükmeden itmeye geçiş, boru duvarının aşırı incelmesi kusurunun temelde üstesinden gelebilir.

Boru malzemesinin bükülme torkunun hesaplanması, boru bükücünün enerji parametrelerinin belirlenmesinin temelini oluşturur.

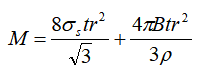

Plastik mekaniği teorisinin analizine göre, boru malzemesi düzgün bir şekilde büküldüğünde eğilme momentinin teorik ifadesi aşağıdaki gibi türetilir:

Boru malzemesinin bükülme torku:

Formülde:

Boru malzemesinin gerçek bükülme momenti sadece boru malzemesinin özelliklerine, kesit şekline ve boyutuna, bükülme yarıçapına ve diğer parametrelere bağlı olmakla kalmaz, aynı zamanda bükme yöntemi ve kullanılan kalıbın yapısıyla da büyük ölçüde ilişkilidir.

Dolayısıyla tüm bu faktörlerin bir hesaplama formülü ile temsil edilmesi şu an için mümkün değildir ve üretimde sadece tahminler yapılabilmektedir.

Boru malzemesinin bükülme torku aşağıdaki formül ile tahmin edilebilir:

Denklemde,

µ katsayısı sürtünme katsayısı değildir; değeri borunun yüzey durumuna, bükme yöntemine, özellikle bir mandrel kullanılıp kullanılmadığına, mandrelin türüne ve şekline ve hatta mandrelin konumuyla ilgili çeşitli faktörlere bağlıdır.

Genel olarak, yağlama olmadan rijit bir mandrel kullanıldığında, 5 ila 8 değeri alınabilir; rijit bir menteşeli mandrel kullanıldığında, µ=3 değeri alınabilir.

Anti-deformasyon oluğunun kesit şekli Şekil 6-29'da gösterilmektedir.

Anti-deformasyon oluğunun boyutları göreceli bükülme yarıçapı (merkezi katmanın eğrilik yarıçapı, tüpün dış çapı) ile ilgilidir.

Tablo 6-4'e bakınız.

Tablo 6-4 Anti-deformasyon Kanalının Boyutları

| Bağıl bükülme yarıçapı R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-Bükme Kalıbı

2-Deformasyon Önleyici Silindir

Boru kalınlığındaki değişim esas olarak bağıl bükülme yarıçapı R/D ve bağıl kalınlık t/D'ye bağlıdır.

Üretimde, minimum duvar kalınlığı tmin bükümün dış tarafında ve maksimum duvar kalınlığı tmaksimum genellikle aşağıdaki formül kullanılarak tahmin edilebilir:

Formülde:

Boru malzemesinin incelmesi, boru bağlantı parçalarının mekanik mukavemetini ve performansını azaltır. Bu nedenle, boru bağlantı parçalarının performans gereksinimlerini karşılamak amacıyla, incelme oranı genellikle üretimde duvar kalınlığındaki değişimi ölçmek için teknik bir gösterge olarak kullanılır.

Boru cidarı incelme oranı = (t-tmin)/t×100%

Formülde:

Boru malzemesinin farklı performansları farklı inceltme oranları gerektirir. Örneğin, endüstriyel boru hattı mühendisliğinde kullanılan boru bağlantı parçaları için, yüksek basınçlı boru 10%'yi geçmemelidir; orta ve düşük basınçlı borular 15%'yi geçmemeli ve tasarım hesaplama duvar kalınlığından daha az olmamalıdır.

Boru kalınlığı incelmesini azaltmaya yönelik önlemler şunları içerir:

1) Dirençli yerel ısıtma yönteminin benimsenmesi, nötr tabakanın iç tarafındaki metal malzemenin deformasyon direncinin azaltılması, deformasyonun sıkıştırılmış kısımda daha yoğun hale getirilmesi gibi nötr tabakanın dış tarafında üretilen gerilme geriliminin sayısal değerinin azaltılması, böylece gerilme parçasının gerilim seviyesinin azaltılması amacına ulaşılması.

2) Deformasyon bölgesinin gerilim durumunun değiştirilmesi ve basınç gerilimi bileşeninin artırılması. Örneğin, bükmeden itmeye geçiş, boru duvarının aşırı incelmesi kusurunun temelde üstesinden gelebilir.

Boru bükme momentinin hesaplanması, boru bükücünün güç parametrelerinin belirlenmesinin temelini oluşturur. Plastik mekaniği teorisinin analizine göre, borunun düzgün eğilme momentinin teorik ifadesi aşağıdaki gibi türetilmiştir:

Boru bükme torku:

Formülde:

Boru malzemesinin gerçek bükülme momenti sadece boru malzemesinin performansına, kesitin şekline ve boyutuna, bükülme yarıçapına ve diğer parametrelere bağlı olmakla kalmaz, aynı zamanda bükme yöntemi ve kullanılan kalıbın yapısı ile de çok ilgilidir.

Bu nedenle, tüm faktörleri bir hesaplama formülünde ifade etmek şu anda imkansızdır ve üretimde sadece tahminler yapılabilir.

Boru malzemesinin eğilme momenti aşağıdaki formül ile tahmin edilebilir:

Formülde:

Katsayı µ sürtünme katsayısı değildir, değeri borunun yüzey durumuna, bükme yöntemine ve özellikle bir mandrel kullanılıp kullanılmadığına, mandrelin tipine ve şekline ve hatta mandrelin konumu ile ilgili çeşitli faktörlere bağlıdır.

Genel olarak, yağlama olmadan rijit bir mandrel kullanıldığında, =5 ila 8 olarak alınabilir; rijit bir menteşeli mandrel kullanılırsa, µ=3 olarak alınabilir.

Boru haddeleme, geleneksel şekillendirme yöntemlerinden geliştirilen özel bir şekillendirme işlemidir. damgalama flanşlama ve boyun açma işlemleri. Kalıp aracılığıyla tüp parçasına eksenel basınç uygulanarak tüp ağzının kenarının lokal olarak büküldüğü bir deformasyon işlemidir.

Bu teknolojinin parça üretiminde kullanılmasının basit teknoloji, daha az işlem, düşük maliyet ve iyi kalite gibi bir dizi avantajı vardır. Diğer damgalama yöntemleriyle elde edilmesi zor olan parçaları bile üretebilir.

Bu süreç, otomobil ve havacılık gibi çeşitli endüstriyel alanlarda yaygın olarak kullanılmaktadır.

Dış rulo ve iç rulo olmak üzere iki temel boru tornalama şekillendirme yöntemi vardır (Şekil 6-30).

a, b dışa doğru yuvarlanma;

c, d içe doğru yuvarlanma

1-Tüp boş

2-Akış kılavuz halkası

3 Konili kalıp

4-Yuvarlak kenarlı kalıp

Dışa doğru yuvarlan: Boş tüp, eksenel basınç altında içeriden dışarıya doğru çevrilir ve şekillendirildikten sonra çevresi artar.

İçe doğru yuvarlan: Boş tüp dıştan içe doğru yuvarlanır ve şekillendirildikten sonra çevresi küçültülür.

Haddeleme işlemi yalnızca çeşitli tipte boru şeklindeki çift cidarlı veya çok katmanlı parçaları etkili bir şekilde oluşturmakla kalmaz, aynı zamanda dışbükey alt kapları, basamaklı boruları, özel şekilli boruları ve yarı çift boruları, dairesel çift cidarlı silindirleri, içi boş çift cidarlı somunları, ısı eşanjörlerini, otomobil susturucularını, elektronik endüstrisindeki dalga kılavuzu borularını vb. işleyebilir.

Şu anda, bu parçalar genellikle çok aşamalı damgalama ile işlenmekte ve kaynak yöntemleri̇ki bunlar zor, maliyetli ve düşük görünüm kalitesine sahiptir.

Haddeleme işleminin kullanılması parçanın güvenilirliğini, hafifliğini ve hammadde tasarrufunu sağlar.

Şu anda, verilere göre, birçok metal malzemeler alüminyum alaşımı, bakır ve bakır alaşımları, düşük karbonlu çelik, östenitik paslanmaz çelik gibi çeşitli farklı haddeleme yöntemlerinde kalıp üzerinde oluşturulabilir. Tüm ses özelliklerine sahip boru boşlukları, çift katmanlı borulara başarıyla haddelenebilir.

Rulo şekillendirme, diğerlerine kıyasla şekillendirme süreçleri'nin genişletme, kıvrılma, yuvarlanma ve bunların karşılıklı dönüşümünü içeren daha karmaşık bir deformasyon süreci vardır.

Bu şekillendirme işlemini gerçekleştirmek için çeşitli kalıplar vardır, bunlar arasında basit ve yaygın olarak kullanılanlar konik kalıplar ve fileto kalıplarıdır.

1. Konik boru haddeleme kalıbı

Konik boru haddeleme kalıbının yapısı Şekil 6-32'de gösterilmektedir. Bu kalıp yapısı basittir ve diğer boru şekillendirme kalıplarında elde edilmesi zor olan tek bir kalıp setinde farklı özelliklerde borular oluşturulabilir.

Ayrıca, hassas boru rulo şekillendirme için bir ön şekillendirme işlemi olarak, konik kalıp şekillendirme yaygın olarak kullanılmaktadır.

a Tüp Çevirme Kalıp Yapısı

b Konik Tüp Çevirme İşlemi Parametreleri

1 - Basın Başlığı

2 - Tüp Kütük

3 - Koni Kalıbı

Boru tornalama işlemi sırasında, boş tüpün bir ucu konik bir kalıba yerleştirilirken, diğer ucu boş tüpün tornalanmasını sağlamak için pres sürgüsünden gelen eksenel basınca maruz kalır.

Bunu tasarlarken kalıp türükalıbın yarım koni açısı α en kritik parametredir.

α'nın boyutu sadece boru tornalamasının fizibilitesini belirlemekle kalmaz, aynı zamanda boru tornalamasının geometrik boyutlarını, yani boru tornalama katsayısı K'yı da etkiler (K=D/D1, burada D ve D1 sırasıyla işlenmemiş borunun dış çapı ve boru tornalamasının dış çapıdır).

Açıkçası, kritik bir yarım koni açısı α0 vardır ve dönüş yalnızca yarım koni açısı α≥ α0 olduğunda normal şekilde gerçekleştirilebilir.

µ, H, Golubnov tarafından asal gerilme prensibine dayalı olarak türetilmiştir:

Malzeme güçlendirmesinin ve genişletilmiş ucun sertliğinin etkisi göz önüne alındığında, yukarıdaki formül aşağıdaki gibi değiştirilebilir:

Formülde:

Yukarıdaki formülle hesaplanan 42 mm 3A21 alüminyum boru için açı 55° - 60°'dir.

Ampirik testler, açı α≥60° (α≈68°) olduğunda tüp çevirmenin sorunsuz bir şekilde ilerleyebileceğini göstermektedir. Bu sırada eksenel basınç en küçüktür.

Açı 55° - 60° olduğunda, boş tüpün ucu kıvrılır ancak çevirme aşamasına girmez. Açı α<55° olduğunda, boru ucu sadece konik kalıp üzerinde genişler ve kıvrılmaz.

Konik kalıp çevirme sırasında, boru ucu kolayca kayarak borunun çevrilen kısmının orijinal boş boru ile eksen dışı olmasına ve çevirme sırasında eksenel bükülmeye neden olur.

Montaj kalitesi gereksinimlerini karşılayan çift katmanlı ters çevrilmiş bir tüp parçası elde etmek zordur. Bu nedenle, bir yuvarlak köşe çevirme kalıbı koni kalıbı temel alınarak geliştirilmiştir.

2. Yuvarlak Köşe Çevirme Kalıbı

Yuvarlak köşe çevirme kalıbı, eksenel olarak sıkıştırılmış boru ucunu yay boyunca deforme olmaya zorlayarak borunun çevrilmesini sağlamak için kalıbın yarıçaplı bir daire olan çalışma parçasını kullanır.

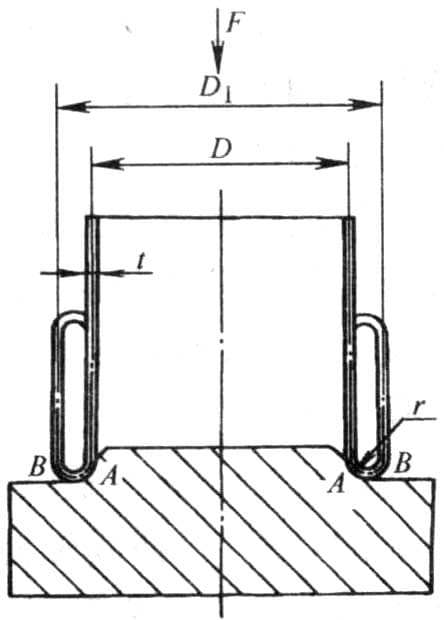

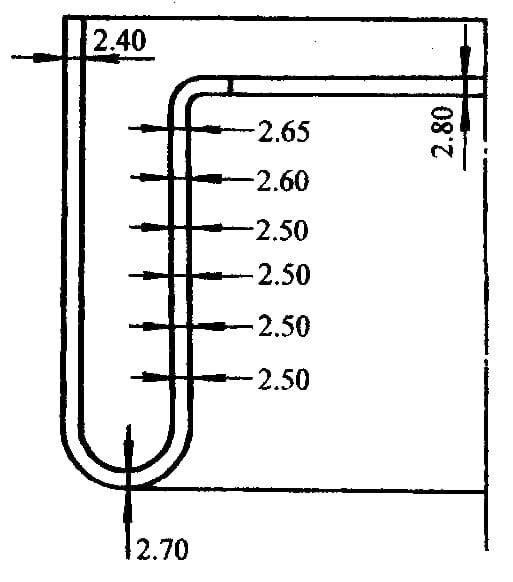

Şekil 6-33, t kalınlığında ve ortalama D çapında bir boş tüpün şematik diyagramını göstermektedir, r yarıçaplı yuvarlak köşeli bir kalıp üzerinde eksenel yük altında yuvarlanır, tüp ucu kalıp yayı boyunca yukarı doğru kıvrılır ve D1 çapında yuvarlanmış bir tüp parçası elde edilir.

Yuvarlak köşeli bir flanşlama kalıbının tasarımındaki en önemli parametre, kalıbın köşesinin yarıçapı r'dir. Bu sadece flanşlı parçanın geometrik boyutlarını belirlemekle kalmaz, aynı zamanda flanşlama kuvvetinin büyüklüğünü de etkiler.

3A21 için tavlanmış Φ41×1 tipi alüminyum tüp, hem teorik analiz hem de deneysel sonuçlar, tüp ters dönme kararsızlığı için kritik kalıp köşe yarıçapının (minimum köşe yarıçapı) yaklaşık 2 mm olduğunu; optimum köşe yarıçapının yaklaşık 3 mm olduğunu; maksimum köşe yarıçapının ise yaklaşık 4 mm olduğunu göstermektedir.

Bu, eksenel yük altında tüp ters çevirmenin kararlılığının ve kalitesinin kalıp dolgu yarıçapı r'ye bağlı olduğunu gösterir. r belirli bir kritik değerden küçükse, tüp ucu kalıp yayı boyunca kıvrılmaz; r çok büyük olduğunda, tüp ucu kırılır ve başarılı bir şekilde ters çevrilemez. Sadece r uygun bir aralıkta olduğunda tüp ters çevrilebilir.

Boru malzemesinin dışa doğru kıvrılmasına benzer şekilde, borunun içe doğru kıvrılması da koni kalıp ve köşe kalıp üzerinde gerçekleştirilebilir (Şekil 6-34).

Diğer şekillendirme işlemleriyle karşılaştırıldığında, kararsızlığa eğilimlidir. Çünkü içe doğru kıvrılma sırasında, deformasyondan sonra tüpün çapı azalır, tüp duvarı kalınlaşır, tüp ters çevirme kuvveti artar, bu da kıvrılma şekillendirmesine zorluklar getirir.

Teorik hesaplamalara ve uygulamaya göre, tüp ters çevirme koni kalıbının kritik yarı koni açısı β ≥120° olduğunda, kıvrılma süreci sorunsuz bir şekilde ilerleyebilir. Üretimde bu değer genellikle β≥120°~125° olarak alınır, rp≈4mm.

Boru kıvrılma işlemi ancak kıvrılma için gereken yük eksenel kararsızlık sınırından daha az olduğunda gerçekleşebilir. Kıvrılma oluşturma yükü büyük ölçüde kalıbın geometrik parametrelerine bağlı olduğundan, fileto kalıp açısından, fileto yarıçapı r'ye bağlıdır.

Bu nedenle, kıvrılma oluşumu için uygun bir bölge belirlenebilir (Şekil 6-35).

Konik Kalıp

b Yuvarlatılmış Kalıp

Şekil 6-35'ten, iç haddeleme alanının oldukça küçük olduğu ve haddeleme yükünün sayısal olarak dış haddelemeden daha yüksek olduğu ve neredeyse 50%'ye ulaştığı görülebilir.

Mevcut veriler, hem yurt içinde hem de yurt dışında, dış haddeleme için en uygun işlem parametrelerinin teorik ve pratik olarak çalışıldığını ve tam haddeleme için gereken minimum eksenel basınç gerilimi ile boru şeklindeki malzemenin iç çapı, dış çapı ve et kalınlığı arasındaki ilişkinin keşfedildiğini göstermektedir.

Boru şeklindeki malzemelerin dış haddelenmesi sırasında, duvar kalınlığındaki değişim önemli değildir.

Bununla birlikte, iç haddeleme sırasında, çevresel basınç gerilimi, kalıp filetosundaki duvar kalınlığının, orijinal kalınlığın 1,5 katı olabilen sabit bir değere ulaşana kadar sürekli olarak artmasına neden olur. Bu nedenle, iç haddelemeyi tamamlamak için daha büyük bir eksenel yük gereklidir.

Yukarıda bahsedilen iki haddeleme türünde (geleneksel haddeleme) bazı eksiklikler vardır:

1. Tüp duvarının ikinci katmanının başlangıcı orijinal tüp duvarına paralel değildir, ancak her zaman çift duvarlı tüpün iç boşluğuna doğru döner;

2. Yeni tüp duvarı ile orijinal tüp duvarı arasında, orijinal tüp malzemesinin bağıl çapına (D/t) bağlı olan belirli bir mesafe vardır;

3. İç haddeleme için, boru duvarının ikinci katmanı önemli ölçüde daha kalındır ve bu da haddeleme sırasında eksenel basınçta bir artışa neden olur.

Yukarıda bahsedilen süreçlerde ortaya çıkan sorunlar, elde edilen tüplerin geometrik şeklini sınırlayan şekillendirme mekanizmasından, özellikle de iyileştirilmesi gereken iç haddeleme işleminin zayıf stabilitesinden ve yüksek zorluğundan kaynaklanmaktadır.

Bu nedenle, boru şeklindeki malzemelerin içten haddelenmesi için çekme gerilmeli haddeleme şekillendirme yöntemi ortaya çıkmıştır.

Çekme gerilimi haddeleme şekillendirme yönteminin özelliği, boru şeklindeki malzemenin iç haddelemesinin ilk aşamasında haddelemeyi durdurması ve haddelenmiş kenara ters bir bükülme vererek onu boşluğun dışına doğru yönlendirmesidir.

Ardından, dışbükey kalıbın etkisiyle, iç duvardaki ters bükülme kenarına etki eden çekme kuvveti, boş tüpün dış duvara etki eden eksenel basınçla yuvarlanmak yerine iç yuvarlanmaya maruz kalmasına neden olur ve böylece eksenel basıncını azaltır.

Bu işlem daha büyük bir iç duvar yüksekliği, sabit duvar kalınlığı ve daha yüksek ürün doğruluğu sağlayabilir.

Çekme gerilmeli haddeleme şekillendirme yöntemi, boru bağlantıları, rulman yatakları ve diğerlerinin üretimi gibi iç haddeleme şekillendirme işleminin uygulama aralığını genişletmiştir (Şekil 6-36).

Çekme gerilmeli rulo şekillendirme yöntemi Şekil 6-37'de gösterildiği gibi üç adıma ayrılabilir.

İlk adımda (Şekil 6-37a), geleneksel iç haddeleme borunun kenarı fileto kalıbının dörtte birini terk ettiğinde sona erer.

Bu sırada, borunun kenarı ile kalıbın iç duvarı arasındaki mesafe nihai ürünün radyal desteğini oluşturacaktır ve gerekli genişliğe eşit olmalıdır.

İkinci adımda (Şekil 6-37b), düz tabanlı dışbükey kalıp alçalır ve tüpün kenarını flanşlamaya zorlar (benzer delik flanşlama plakanın). Dışbükey kalıp ile iç rulo kalıbı arasındaki boşluk boru duvar kalınlığı tarafından belirlenir (boru iç rulo duvar kalınlığı biraz artırılır).

Üçüncü adımda (Şekil 6-37c, d), şekillendirme dışbükey kalıbı yükselerek tüpün kenarının içe doğru yuvarlanmasına neden olur ve böylece şekillendirme dışbükey kalıbının itmesi altında ikinci tüp duvarı tabakası oluşur.

Şekilden de görülebileceği gibi, şekillendirici dışbükey kalıp, tüm tüpe etki eden basınç gerilimi ile değil, çekme gerilimi ile tüpün kenarına etki eder.

Kalıp ve deforme olmuş malzeme arasında bağıl kayma olmaz ve şekillendirme yükleri arasında bir mesafe korunur, böylece tüp iletim alanındaki eksenel basınç gerilimi azalır ve böylece kararsızlık önlenir.

Bu nedenle, geleneksel işleme süreçlerinde kalıp yarıçapı önemli bir süreç parametresiyken, çekme gerilmeli haddeleme, haddeleme yarıçapının seçiminde daha fazla özgürlüğe sahiptir (Şekil 6-35).

Bu sürecin başarılı bir şekilde yürütülmesi için gereken koşullar:

FDelme Deliği≥FYuvarlanma (6-22)

Zımbalama kuvveti üç bileşen içerir (Şekil 6-37d'deki sembol): rP yarıçapında malzemenin plastik deformasyonuna neden olan yük; zımba ile borunun kenarı arasındaki köşe ra'daki sürtünmenin üstesinden gelmek için gereken yük; kenar malzemesini radyal konumdan eksenel konuma bükmek ve açmak için gereken yük.

Analitik ifadede, σ1 iç duvar deformasyon gerilimini temsil etmek için kullanılır.

Sonra,

Rulo şekillendirme iki yönü içerir: malzemenin farklı eğrilik yarıçapı konumlarına yuvarlanması için gereken yük ve deformasyon bölgesinin başından sonuna kadar bükülme ve geri tepme için gereken yük.

Analizde, σ0 dış duvarın deformasyon gerilimini temsil etmek için kullanılır ve σm deformasyon bölgesindeki ortalama plastik deformasyon gerilimini temsil eder.

Sonuç:

Çekme gerilimi altında haddeleme yoluyla tüp oluşturma yöntemi deneylerle kanıtlanmıştır.

Haddelemeye başlamadan önce iki hazırlık aşaması gerekmesine ve gerektiğinde yeniden kristalleştirme tavlamasına ihtiyaç duyulmasına rağmen, geleneksel haddeleme işlemine kıyasla aşağıdaki avantajlara sahiptir:

1) Haddelenmiş kenar boşluğun merkezine doğru dönerek bilye gibi diğer parçalarla koordinasyonu kolaylaştırır rulman Koltuklar.

2) Yuvarlanma yükü önemli ölçüde azaltılır.

3) Şekillendirme sınırı büyük ölçüde iyileştirilmiştir ve daha küçük yuvarlanma yarıçapına sahip ürünler elde edilebilir.

4) Sürtünme ve yağlama ihtiyacı yoktur.

5) İç duvar kalınlığı yaklaşık olarak dış duvar kalınlığına eşittir ve sadece yük altındaki kenar biraz daha kalındır (Şekil 6-38).

Şekil 6-38'de gösterilen parçanın deney koşulları aşağıdaki gibidir:

Tüp düşük karbonlu çelikten yapılmıştır, Ddışarı = 90 mm, t0= 2,4 mm, H =150 mm.

İçbükey kalıbın çapı (Şekil 6-37d) Dd = 97 mm'dir.

Dışbükey kalıbın çapı (Şekil 6-37d) Dp =72mm.

6) Sürtünmenin olmaması ve parçanın duvarındaki dışbükey ve içbükey kalıpların çifte kısıtlaması nedeniyle, parça yüksek bir boyutsal doğruluğa sahiptir (Şekil 6-37d).

Şekil 6-37 Çekme Gerilimi Rulo Şekillendirme Süreci (Geliştirilmiş İçe Doğru Şekillendirme Süreci)

Bu sürecin başarılı bir şekilde uygulanması için gereken koşullar:

FDelme Deliği≥FYuvarlanma (6-22)

Bu delme kuvveti üç öğe içerir (Şekil 6-37d'deki sembol): rp yarıçapındaki malzemenin plastik deformasyonuna neden olan yük; ra'daki zımba köşesi ile borunun kenarı arasındaki sürtünme kuvvetinin üstesinden gelmek için gereken yük; kenar malzemesinin radyal konumdan eksenel konuma bükülmesi ve ters bükülmesi için gereken yük.

Analitik ifadede, σ1 iç duvarın deformasyon gerilimini temsil eder.

Rulo şekillendirme iki yönü içerir: malzemenin farklı (eğrilik) yarıçap konumlarına yuvarlanması için gereken yük ve deformasyon alanının başından sonuna kadar bükme ve ters bükme için gereken yük.

Analizde, σ0 dış duvarın deformasyon gerilimini temsil etmek için kullanılır ve σm deformasyon alanındaki ortalama plastik deformasyon gerilimini temsil etmek için kullanılır.

Sonuç:

Boru malzemelerinin çekme gerilmeli haddeleme ile şekillendirilmesi yöntemi deneylerle kanıtlanmıştır. Haddelemeye başlamadan önce iki hazırlık aşamasına ihtiyaç duyulmasına ve gerektiğinde yeniden kristalleştirme tavlamasının gerekli olmasına rağmen, geleneksel haddeleme işlemlerine göre aşağıdaki avantajlara sahiptir:

1) Haddelenmiş kenar boşluğun merkezine doğru dönerek bilyalı yatak yuvaları gibi diğer parçalarla işbirliğini kolaylaştırır.

2) Yuvarlanma yükü büyük ölçüde azaltılır.

3) Şekillendirme sınırı büyük ölçüde iyileştirilmiştir ve daha küçük yuvarlanma yarıçaplı ürünler elde edilebilir.

4) Sürtünme ve yağlama ihtiyacı yoktur.

5) İç duvarın kalınlığı yaklaşık olarak dış duvarın kalınlığına eşittir ve sadece yük altındaki kenarlar biraz daha kalındır (Şekil 6-38).

Şekil 6-38'de gösterilen parçaların deney koşulları aşağıdaki gibidir:

Boru malzemesi düşük karbonlu çelik, Ddışarı = 90 mm, t0 = 2,4 mm ve H yarıçapı 150 mm'dir.

Kalıp çapı Dd (Şekil 6-37d) 97 mm'dir.

Zımba çapı (Şekil 6-37d) Dp =72mm.

6) Sürtünmenin olmaması ve zımba ile kalıbın parçanın duvarındaki çift kısıtlamaları nedeniyle, parça daha yüksek boyutsal doğruluğa sahiptir (Şekil 6-37d).