Bir makinenin metali nasıl sıcak bir bıçağın tereyağını kesmesi gibi kesebildiğini hiç merak ettiniz mi? Plazma kesim dünyasına hoş geldiniz! Bu makalede, bu güçlü teknolojinin nasıl çalıştığını, endüstriyel uygulamalarını ve çalışan gazların kritik rolünü keşfedeceksiniz. Bu pürüzsüz, temiz kesimlerin arkasındaki sırları ortaya çıkarmaya hazır olun!

Plazma kesme, başta metaller olmak üzere iletken malzemeleri hassas bir şekilde kesmek için yüksek sıcaklıkta iyonize gaz (plazma) arkı kullanan gelişmiş bir termal işleme yöntemidir. Bu işlem, metali istenen kesme yolu boyunca hızla eritmek, buharlaştırmak ve iyonize etmek için 30.000°C'ye (54.000°F) kadar sıcaklıklara ulaşabilen plazma arkının yoğun ısısını kullanır.

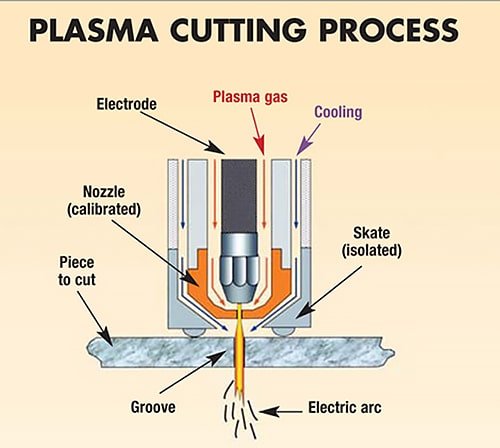

Plazma kesme mekanizması aşağıdaki temel adımları içerir:

Plazma kesme makinesi, çeşitli metalik malzemeleri yüksek hassasiyet ve verimlilikle işlemek için bu teknolojiden yararlanan sofistike bir sistemdir. Modern CNC plazma kesme makineleri aşağıdaki gibi gelişmiş özellikleri entegre eder:

Plazma kesme, kesme yolu (kerf) boyunca metali eritmek, buharlaştırmak ve çıkarmak için yüksek sıcaklıkta bir plazma arkı tarafından üretilen yoğun ısıyı kullanan gelişmiş bir termal işleme yöntemidir. Bu teknik, erimiş malzemeyi dışarı atmak için yüksek hızlı plazma jetinin kinetik enerjisinden yararlanarak hassas ve verimli kesimler oluşturur. Özellikle paslanmaz çelik, alüminyum, bakır, titanyum ve nikel alaşımları gibi demir dışı metaller için etkili olan plazma kesim, geleneksel oksijen kesiminin malzeme özellikleri nedeniyle sınırlamalarla karşılaştığı yerlerde mükemmeldir.

Plazma kesimin en önemli avantajlarından biri, özellikle ince ve orta kalınlıktaki metal sacların işlenmesinde olağanüstü bir hıza sahip olmasıdır. Sıradan karbon çelik saclar için plazma kesim, geleneksel oksijen kesim yöntemlerinden 5 ila 6 kat daha hızlı kesim hızlarına ulaşabilir. Bu işlem, minimum termal bozulma ve dar bir ısıdan etkilenen bölge (HAZ) ile pürüzsüz, temiz kesim yüzeyleri sağlayarak mükemmel boyutsal doğruluğa sahip yüksek kaliteli bileşenler sağlar.

Plazma kesim sistemlerinin çok yönlülüğü ve verimliliği, çeşitli endüstriyel sektörlerde yaygın olarak benimsenmesine yol açmıştır. Bunlar arasında

Plazma kesme teknolojisinin gelişimi, plazma ark işleminin kesme özellikleri, kalitesi ve hızında devrim yaratmıştır. Bu ilerlemenin merkezinde, kesimdeki erimiş metalden farklı olarak plazma arkındaki ısıyı iletmek ve aktarmak için birincil ortam görevi gören çalışma gazının stratejik seçimi yer almaktadır.

Çalışma gazının seçimi kesme performansını önemli ölçüde etkileyerek kesim kalitesi, hız ve malzeme uyumluluğu gibi faktörleri etkiler. Plazma ark kesiminde kullanılan yaygın çalışma gazları şunlardır:

Plazma gazı seçimi

Plazma arkına giren gaz iyon akışı olarak adlandırılır.

Ana işlevleri aşağıdaki gibidir:

İyonik gazların yukarıdaki etkileri ışığında, gazlar seçilirken aşağıdaki gereklilikler göz önünde bulundurulmalıdır:

Yukarıda listelenen gerekliliklerden bazıları çelişkilidir, bu nedenle ana gereklilikler özel koşullara göre karşılanmalıdır. Şu anda, plazmada yaygın olarak kullanılan gazlar ark kesme nitrojen, argon, hidrojen ve bunların karışım gazlarını içerir ve nitrojen en yaygın kullanılanıdır.

Azot ekonomiktir ve kolayca temin edilebilir ve kullanımı nispeten güvenlidir. Arkın yüksek sıcaklığında ayrıştığında endotermik olan diyatomik bir gazdır.

N2->2N-1084000j/mol

Plazma kesme kullanılırken, kullanılan çalışma gazının türü kesme özellikleri, kalitesi ve hızı üzerinde önemli etkilere sahip olabilir. Yaygın çalışma gazları arasında nitrojen, argon, hidrojen ve karışık gazlar bulunur. Bunlardan nitrojen, düşük maliyeti ve kolay bulunabilirliğinin yanı sıra kalın malzemeleri kesmek için uygun koşullar yaratma kabiliyeti nedeniyle en yaygın kullanılanıdır.

Diyatomik bir gaz olan azot, plazma arkında yüksek sıcaklıklara maruz kaldığında azot iyonlarına ayrışır ve ayrışma sırasında emilen ısıyı serbest bırakır. Bu, plazma arkının geniş bir uzunluk aralığında yüksek sıcaklıklara ulaşmasını sağlayarak, yüksek termal iletkenliğe ve zayıf sıvı akışkanlığına sahip malzemelerin kesilmesi için ideal hale getirir. Elektrodun oksitlenmesini ve nozülün yanmasını önlemek için plazma kesiminde kullanılan nitrojenin saflığı 99,5%'den az olmamalıdır.

Argon, düşük iyonizasyon potansiyeline ve kararlı ark yanmasına sahip tek atomlu bir gazdır, ancak yüksek maliyeti onu daha az pratik bir seçenek haline getirir. Azot veya argona hidrojen eklenmesi arkın sıkıştırma etkisini artırarak daha dar ve pürüzsüz bir kesim yüzeyi elde edilmesini sağlayabilir.

Havalı plazma kesimde, pahalı gazlar yerine basınçlı hava kullanılır ve bu da onu daha uygun maliyetli bir seçenek haline getirir. Yüksek akımla kesme hızı, alevle kesmeye göre çok daha yüksektir ve kesme kalitesi de çok iyidir. Kesme hızı 25 mm'nin altındaki karbon çelik plakalar için 3-5 kat daha hızlıdır ve 5-10 mm ince plakalar için 6-8 kat daha hızlıdır. Hava plazma kesimi alevli kesim maliyet etkinliği ve iyi kesme kalitesi nedeniyle birçok uygulamada kullanılmaktadır.

Çeşitli plazma ark kesme işlemi parametreleri, kesme işleminin kararlılığını, kesme kalitesini ve etkisini doğrudan etkiler.

Ana kesim özellikleri aşağıdaki gibidir:

1) Akım kesme

Kesme hızı ve kesmenin en önemli parametresi kesme işlemidir.

Etki:

Bu nedenle, plazma kesime hazırlanırken, malzemenin kalınlığı için uygun kesme akımını ve ilgili nozulu seçmek önemlidir.

Plazma kesim için bir güç kaynağı seçerken, çok büyük veya çok küçük bir güç kaynağı seçmekten kaçınmak önemlidir.

Çok büyük bir güç kaynağı seçmek, tam akım miktarını kullanmadığı için maliyeti düşürme açısından savurganlıktır.

Öte yandan, maliyetten tasarruf etmek amacıyla çok küçük akımlı bir güç kaynağı seçmek de ideal değildir, çünkü gerekli kesim özelliklerini karşılamayacak ve CNC kesim makinesinin kendisine zarar verebilecektir.

2) Kesme hızı

Plazma arkının yüksek sıcaklığı ve enerjisi, ekipman talimatlarına göre optimum aralıkta seçilebilen veya deney yoluyla belirlenebilen kesme hızını belirler. Kesme hızı, malzemenin kalınlığına, özelliklerine (örneğin erime noktası, termal iletkenlik, erime sonrası yüzey gerilimi) ve istenen kaliteye bağlı olarak değişebilir.

Kesim kalitesini korurken, verimliliği artırmak ve deformasyonu ve ısıdan etkilenen alanları azaltmak için kesme hızı mümkün olduğunca artırılmalıdır. Kesme hızı uygun değilse, ters etki meydana gelecek ve cüruf yapışmasının artmasına ve kesme kalitesinin düşmesine neden olacaktır.

Aşağıda ana belirtiler yer almaktadır:

Kesme hızı orta derecede artırılırsa, kesim kalitesi iyileştirilebilir, yani kesim biraz daha daralır, kesim yüzeyi daha pürüzsüz olur ve deformasyon azalır.

Kesme hızı çok yüksekse, kesme doğrusal enerjisi gerekli değerden daha düşüktür ve kesimdeki jet erimiş kesme malzemesini hemen üfleyemez, bu da büyük miktarda sürüklenmeye yol açar. Bu da cürufun kesim üzerinde asılı kalmasına neden olur ve kesimin yüzey kalitesi düşer.

Kesme hızı çok yavaş olduğunda, kesme konumu plazma arkının anodu olduğundan, ark stabilitesini korumak için, anot noktası veya anot alanı, ark'a en yakın kesme dikişinin yakınında iletken bir akım bulmalıdır. Aynı zamanda, jete radyal olarak daha fazla ısı aktararak kesimin genişlemesine neden olur. Kesimin her iki tarafındaki erimiş malzeme alt kenarda toplanır ve katılaşır, bu da temizlenmesini zorlaştırır. Ek olarak, aşırı ısınma ve erime kesimin üst kenarının yuvarlaklaşmasına neden olur.

Çok düşük hızlarda, geniş kesim arkın sönmesine bile neden olabilir. Bu nedenle, iyi kesim kalitesi ve hız birbirinden ayrılamaz.

3) Arc voltajı

Genellikle güç kaynağının normal çıkış voltajının plazma kesimi için kesme voltajı olduğuna inanılır. Plazma makinesi tipik olarak plazma arkı için, özellikle de hava plazma kesimi için daha yüksek voltajda çalışır.

Akım sabit olduğunda, voltajdaki bir artış ark entalpisini ve kesme yeteneğini geliştirir. Daha yüksek bir entalpi, jetin çapını azaltır ve gaz akış hızını artırır, bu da daha hızlı kesme hızı ve daha iyi kesme kalitesi sağlar.

Yüksüz voltaj ve ark sütunu voltajı plazma kesme güç kaynağında önemli faktörlerdir. Güç kaynağı, arkı kolayca başlatmak ve plazma arkının istikrarlı yanmasını sağlamak için yeterince yüksek bir yüksüz gerilime sahip olmalıdır.

Yüksüz voltaj genellikle 120-600V aralığındayken, ark sütunu voltajı genellikle yüksüz voltajın yarısı kadardır. Ark sütunu voltajının artırılması plazma arkının gücünü artırarak daha kalın metal plakaların daha hızlı bir şekilde kesilmesini sağlar.

Ark sütunu voltajı, gaz akış hızı değiştirilerek ve elektrotun iç büzülmesi artırılarak ayarlanabilir, ancak plazma arkının kararlılığını korumak için yüksüz voltajın 65%'sini aşmamalıdır.

4) Çalışma gazı ve akış

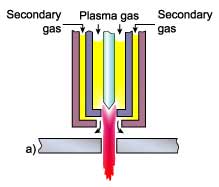

Plazma kesimde çalışma gazı hem kesme gazını hem de yardımcı gazı içerir ve bazı ekipmanlar ayrıca bir ark başlatma gazı gerektirir.

Uygun çalışma gazı, kesilen malzemenin türüne, kalınlığına ve kesme yöntemine göre seçilmelidir.

Kesme gazı sadece plazma jetini oluşturmakla kalmamalı, aynı zamanda erimiş metali ve oksitleri kesimden etkili bir şekilde uzaklaştırmalıdır.

Aşırı gaz akışı, arktan çok fazla ısı alarak jetin boyunun kısalmasına, kesme kabiliyetinin azalmasına ve ark kararsızlığına neden olabilir.

Gaz akış hızı çok düşükse, plazma arkı özelliğini kaybedebilir. düzlükBu da daha sığ kesimlere ve cüruf oluşumunda artışa neden olur.

Kesme hızı ve gaz akış hızının iyi bir şekilde eşleştirilmesi önemlidir.

Plazma kesme makinesi tipik olarak gaz akış hızını kontrol eder. Belirli bir malzeme kalınlığını kesmek için kullanılan gaz basıncı üreticinin verilerine göre seçilmelidir, ancak özel uygulamalarda gerçek kesme testleriyle belirlenmesi gerekebilir.

En yaygın kullanılan çalışma gazları argon, nitrojen, oksijen, hava ve H35'tir (argon ve nitrojen karışımı).

Argonun yüksek sıcaklıklarda herhangi bir metalle reaksiyona girmesi olası değildir ve kararlı bir plazma arkı üretir. Kullanılan nozül ve elektrot uzun ömürlüdür, ancak argon plazma arkının voltajı düşüktür ve sınırlı entalpi ve kesme kabiliyetine sahiptir. Bu da kesme kalınlığında 25%'lik bir azalmaya neden olur. havalı kesim.

Ayrıca, erimiş metalin yüzey gerilimi argon korumalı bir ortamda azotlu bir ortama göre yaklaşık 30% daha yüksektir ve bu da daha fazla cüruf sorununa yol açar. Argon ve diğer gazların bir karışımı kullanılsa bile, cürufun yapışması eğilimi vardır. Sonuç olarak, saf argon plazma kesimi için nadiren kullanılır.

Hidrojen genellikle diğer gazlarla birlikte yardımcı gaz olarak kullanılır. Örneğin, popüler gaz H35 (35% hidrojen hacmi, geri kalanı argon), gücünün çoğunu hidrojene borçlu olan plazma ark kesiminde en etkili gazlardan biridir.

Hidrojen ark voltajını önemli ölçüde artırarak yüksek entalpili bir plazma jeti elde edilmesini sağlar. Argon ile birleştirildiğinde, plazma jetinin kesme kabiliyeti önemli ölçüde artar.

Argon ve hidrojen, kalınlığı 70 mm'den fazla olan metal malzemeler için yaygın olarak kesme gazı olarak kullanılır. Argon + hidrojen plazma arkının bir su jeti ile daha da sıkıştırılmasıyla daha yüksek kesme verimliliği elde edilebilir.

Azot yaygın olarak kullanılan bir çalışma gazıdır. Daha yüksek güç kaynağı voltajı altında çalışırken, nitrojen plazma arkı argona kıyasla daha iyi stabiliteye ve daha yüksek jet enerjisine sahiptir.

Paslanmaz çelik ve nikel bazlı alaşım gibi yüksek sıvı metal viskozitesine sahip malzemeleri keserken, kesimin alt kenarındaki cüruf miktarı minimumdur.

Azot tek başına veya diğer gazlarla birlikte kullanılabilir. Örneğin, azot veya hava genellikle otomatik kesimde çalışma gazı olarak kullanılır.

Bu iki gaz, karbon çeliğinin yüksek hızda kesilmesi için standart haline gelmiştir.

Bazı durumlarda, oksijen plazma ark kesimi için başlangıç gazı olarak nitrojen de kullanılır.

Oksijen, düşük karbonlu çeliğin kesme hızını artırabilir.

Kesme işlemi için oksijen kullanımı, alevle kesme gibi yaratıcı kesme modlarına yol açmaktadır.

Yüksek sıcaklık ve yüksek enerjili plazma arkı daha yüksek kesme hızı sağlar, ancak ark işlemi sırasında elektrotun ömrünü uzatmak için yüksek sıcaklıkta oksidasyona dayanıklı elektrotların ve darbe önleyici korumanın kullanılması gerekir.

Hava, hacim olarak yaklaşık 78% azottan oluşur ve bu da havayla kesmeyi cüruf ve azot kesimi için yaratıcı bir yöntem haline getirir. Hava ayrıca yaklaşık 21% oksijen içerir.

Oksijenin varlığı nedeniyle, düşük karbonlu çeliğin hava ile kesilmesi de çok hızlıdır. Ayrıca hava, en uygun maliyetli çalışma gazıdır.

Ancak havalı kesim tek başına kullanıldığında cüruf yapışması, kesimde oksidasyon ve artan nitrojen gibi sorunlar ortaya çıkabilir.

Ayrıca, elektrot ve nozulun kısa ömrü de iş verimliliğini etkileyecek ve kesim maliyetlerini artıracaktır.

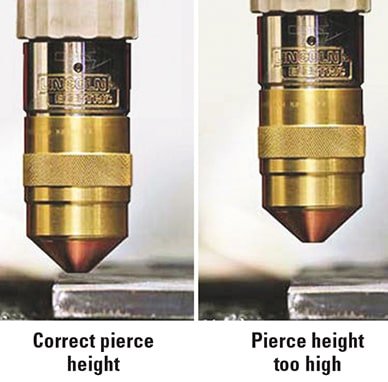

5) Nozul yüksekliği

Nozul yüksekliği, nozulun uç yüzü ile kesme yüzeyi arasındaki mesafeyi ifade eder ve toplam ark uzunluğunun bir bileşenidir.

Tipik olarak, mesafe 4 ila 10 mm arasında değişir.

Elektroda benzer şekilde, plazma ark kesme verimliliğini en üst düzeye çıkarmak için uygun bir nozul yüksekliğini korumak çok önemlidir. Aksi takdirde, kesme verimliliği ve kalitesi düşer veya kesme nozulu yanabilir.

Plazma ark kesimi tipik olarak sabit akımlı veya dik düşüşlü harici karakteristiklere sahip güç kaynakları kullandığından, nozul yüksekliği artsa bile akım nispeten değişmeden kalır. Ancak bu, ark uzunluğunda bir artışa ve ark voltajında buna karşılık gelen bir artışa neden olur, böylece ark gücü artar. Aynı zamanda, çevreye maruz kalan daha uzun ark uzunluğu da ark sütunundan enerji kaybının artmasına neden olur.

Bu iki faktör genellikle birbirini etkileyerek etkili kesme enerjisini ve kesme kabiliyetini azaltır. Bu durum genellikle zayıflamış kesme jeti üfleme kuvveti, kesimin alt kısmında artan artık cüruf, aşırı erimiş ve yuvarlatılmış üst kenar ile gösterilir.

Ek olarak, plazma jetinin çapı nozuldan çıkarken genişler ve nozul yüksekliğinin artırılması daha geniş bir kesime neden olur. Bu nedenle, kesme hızını ve kalitesini artırmak için mümkün olan en küçük nozul yüksekliğini seçmek avantajlıdır.

Ancak, nozul yüksekliği çok düşükse, çift ark fenomenine neden olabilir.

Seramik bir harici nozul kullanılarak, nozul yüksekliği sıfıra ayarlanabilir ve nozul uç yüzü doğrudan kesme yüzeyine temas eder, bu da daha iyi performans sağlar.

5) Ark gücü

Yüksek basınçlı plazma ark kesimi elde etmek için, kesme nozulları daha küçük çaplı, daha uzun kanal uzunluğuna ve geliştirilmiş soğutmaya sahip olarak tasarlanır, bu da nozulun etkili bölümünden geçen akımı artırır ve ark güç yoğunluğunda bir artışa neden olur.

Ancak bu aynı zamanda arkın güç kaybını da artırır. Sonuç olarak, kesme için gerçek etkin enerji, güç kaynağının çıkış gücünden daha küçüktür ve kayıp oranı tipik olarak 25% ile 50% arasındadır.

Su sıkıştırmalı plazma ark kesimi gibi bazı yöntemlerde enerji kaybı oranı daha yüksektir ve kesme işlemi parametreleri tasarlanırken veya kesme maliyetleri hesaplanırken bu durum göz önünde bulundurulmalıdır.

Örneğin, endüstride kullanılan çoğu metal plakanın kalınlığı 50 mm'den azdır. Bu kalınlık aralığında geleneksel plazma ark kesimi genellikle geniş bir üst ve dar bir alt kesime neden olur, bu da kesi boyutunun doğruluğunu azaltır ve sonraki işlem miktarını artırır.

Karbon çeliği, alüminyum ve paslanmaz çeliği kesmek için oksijen ve nitrojen plazma arkı kullanıldığında diklik uç kenarı hatası, 10 ila 25 mm aralığında artan malzeme kalınlığı ile daha iyidir. Bununla birlikte, plaka kalınlığı 1 mm'den az olduğunda, plaka kalınlığı azaldıkça kesi açısı hatası 3 ila 4 dereceden 15 ila 25 dereceye yükselir.

Bu olgunun, kesme yüzeyindeki plazma jetinden dengesiz bir ısı girişinden kaynaklandığı düşünülmektedir, yani kesimin üst kısmındaki plazma arkının enerji salınımı alt kısımdakinden daha fazladır. Bu enerji dengesizliği, plazma arkı sıkıştırma derecesi, kesme hızı ve nozül ile iş parçası arasındaki mesafe gibi çeşitli işlem parametreleriyle yakından ilişkilidir.

Arkın sıkıştırma derecesinin artırılması, yüksek sıcaklıktaki plazma jetini daha uzun hale getirebilir ve daha düzgün bir yüksek sıcaklık alanı oluşturabilir ve jet hızının artırılması, kesinin üst ve alt kısmı arasındaki genişlik farkını azaltabilir.

Bununla birlikte, geleneksel nozulun aşırı sıkıştırılması genellikle çift ark oluşmasına neden olur, bu da sadece elektrot ve nozulu tüketmekle kalmaz, aynı zamanda kesme kalitesini de düşürür.

Ayrıca, çok yüksek kesme hızı ve çok büyük nozul yüksekliği, boşluk genişliğinin artmasına neden olabilir.

6) Elektrot büzülmesi

"İç büzülme" terimi, elektrot ile kesme nozülünün uç yüzü arasındaki mesafeyi ifade eder. Uygun bir mesafenin korunması, arkın kesme nozulunda iyi bir şekilde sıkıştırılmasını sağlar ve etkili kesim için konsantre enerji ve yüksek sıcaklığa sahip bir plazma arkı ile sonuçlanır.

Mesafe çok küçük veya çok büyükse, elektrot aşırı derecede yanacak, kesme nozulu yanacak ve kesme kabiliyeti azalacaktır. Tipik iç büzülme 8-11 mm'dir.

Elektrot ve Polarite Seçimi:

Plazma ark kesiminde kullanılan elektrot, kesim işleminin stabilitesini sağlamak için düşük yanma kaybına sahip olmalıdır. Yüksek bir erime noktasına sahip olan tungsten, yine de önemli miktarda yanma kaybına sahiptir ve istikrarlı bir kesme işlemini garanti edemez.

Tungstene az miktarda toryum gibi düşük iyonlaşma potansiyeline sahip elementlerin eklenmesi, toryum tungsten elektrodun yanma kaybını önemli ölçüde azaltır. Bunun nedeni, toryum tungsten elektrodun güçlü elektron termal emisyonuna sahip olması, elektrot uç yüzeyindeki enerjinin çoğunun elektron olarak kaçmasına neden olması ve böylece elektrot uç yüzeyinin sıcaklığını düşürmesidir.

Ayrıca, toryum tungsten elektrotun oksijen üzerinde zayıf bir etkisi vardır ve yüksek sıcaklıkta yanma kaybını azaltır. Yaygın olarak kullanılan toryum tungsten elektrot 1.5% ila 2.5% toryum içerir. Bununla birlikte, toryum radyoaktiftir, bu nedenle radyoaktif olmayan seryum tungsten veya lantan tungsten elektrotlar alternatif olarak yaygın şekilde kullanılmaktadır.

Plazma ark kesiminde, toryum tungsten çubuğu negatif elektroda ve iş parçasını pozitif elektroda bağlayan doğrudan polarite yaygın olarak kullanılır. Bu, elektron termal emisyonuna fayda sağlar, izoelektrik ark yanmasını stabilize eder ve elektrot yanma kaybını azaltır.

Geleneksel plazma kesim tekniklerine ek olarak, su enjeksiyonlu plazma kesim gibi gelişmiş varyasyonlar ortaya çıkmış ve bu çok yönlü teknolojinin yeteneklerini genişletmiştir.

Endüstriyel uygulamalarda en yaygın yöntemler, her biri belirli malzemeler ve kesme gereksinimleri için benzersiz avantajlar sunan standart plazma kesimi ve havalı plazma kesimidir.

Genel kesim

Standart plazma kesimi, hem çalışma gazı hem de kesme ortamı olarak hizmet veren tek bir gaz akışı kullanır ve ayrı bir koruyucu gaz ihtiyacını ortadan kaldırır. İşlem, arkı başlatmak için düşük akışlı bir iyonizasyon gazı ile başlar. Kesim sırasında, erimiş metali çentikten dışarı atmak için yüksek hızlı bir gaz akışı verilir, böylece temiz ve hassas kesimler sağlanır.

Hava ile kesme

Havalı plazma kesimi, birincil iyonizasyon ve kesme gazı olarak basınçlı hava kullanır ve uygun maliyetli ve hazır bir çözüm sunar. Bu işlemde, basınçlı hava plazma arkı içinde hızla ısıtılır, ayrıştırılır ve iyonize edilir. Ortaya çıkan yüksek sıcaklıktaki plazma, metali yalnızca termal etkiyle kesmekle kalmayıp aynı zamanda ekzotermik oksidasyon reaksiyonlarını da tetikleyerek kesme hızlarını önemli ölçüde artıran reaktif oksijen türleri içerir. Tamamen iyonize hava plazması olağanüstü yüksek entalpi sergileyerek diğer gazlara kıyasla daha yüksek ark enerjisi yoğunluğu ve daha hızlı kesme hızları sağlar.

Bu yöntem özellikle yumuşak çelik ve paslanmaz çelik kesimi için etkilidir ve kesim kalitesi, hız ve işletme maliyetleri arasında bir denge sağlar. Bununla birlikte, oksidasyona duyarlı malzemeler için veya üstün kenar kalitesi gerektiğinde, alternatif gazlar veya hibrit sistemler daha uygun olabilir.

Kesim ekipmanları

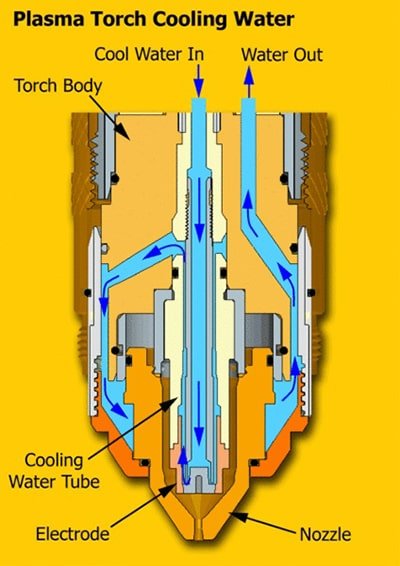

Plazma kesme sistemi temel olarak bir gaz besleme ünitesi, soğutma ünitesi, güç kaynağı ve kesme torcundan oluşur. Su soğutmalı torçlar için ek bir soğutma sirkülasyon sistemi gereklidir.

(1) Gaz Besleme Ünitesi

Havalı plazma ark kesimi için gaz besleme sisteminin ana bileşeni, 1,5 kW'ı aşan güç değerine sahip bir hava kompresörüdür. Gerekli hava basıncı tipik olarak 0,3 ila 0,6 MPa arasında değişir. Alternatif gazlara ihtiyaç duyulduğunda, bir basınç regülatöründen geçirildikten sonra şişelenmiş gazlar kullanılabilir.

(2) Güç Kaynağı

Plazma kesme, dik düşüşlü veya sabit akım karakteristiğine sahip bir DC güç kaynağı kullanır. Etkili ark ateşlemesi ve stabilizasyonu sağlamak için, güç kaynağının yüksüz voltajı genellikle ark voltajının yaklaşık iki katında tutulur. Tipik kesme güç kaynakları 350-400 V arasında bir yüksüz voltajla çalışır.

(3) Kesme Meşalesi

Kesme torcunun tasarımı öncelikle akım değerine göre belirlenir. Hava soğutmalı yapılar genellikle 60 A'nın altındaki torçlar için kullanılırken, 60 A'yı aşanlar için su soğutmalı tasarımlar tercih edilir. Kesme torcunun içindeki elektrot, saf tungsten, toryum tungsten, lantan tungsten veya hafniyum yerleştirilmiş bakır elektrotlar dahil olmak üzere çeşitli malzemelerden üretilebilir. Hafniyum yerleştirilmiş bakır elektrotlar, dayanıklılıkları ve çok çeşitli iletken malzemeleri verimli bir şekilde kesme kabiliyetleri nedeniyle özellikle tercih edilmektedir.

Bir su tablası, plazma kesme düzeneğinin alt bölümünün ayrılmaz bir bileşeni olmalıdır. Çalışma sırasında, iş parçası kısmen suya batırılmalıdır, bu da zehirli duman emisyonunu önemli ölçüde azaltır, böylece operatörler ve yakındaki personel için sağlık risklerini en aza indirir.

Yoğun ultraviyole ve kızılötesi radyasyon nedeniyle plazma arkına doğrudan görsel maruziyetten kesinlikle kaçınılmalıdır. Operatörler, göz hasarını ve cilt yanıklarını önlemek için doğru renk numarasına (plazma kesme için tipik olarak 8-11) sahip otomatik kararan kaynak kaskları ve aleve dayanıklı yüz siperleri dahil olmak üzere uygun kişisel koruyucu ekipman (KKE) giymelidir.

Plazma kesme işlemleri önemli miktarda metal dumanı ve partikül madde üretir. Bu emisyonları kaynağında yakalamak ve filtrelemek için yerel egzoz havalandırması (LEV) veya aşağı akış masaları gibi uygun havalandırma sistemleri uygulanmalıdır. Operatörler, zararlı maddelerin solunmasına karşı korunmak için uygun filtrelere (minimum P100) sahip NIOSH onaylı solunum maskeleri takmalıdır.

Plazma kesme işlemleri sırasında kapsamlı koruyucu giysiler şarttır. Buna aleve dayanıklı tulumlar, ön kollara kadar uzanan deri eldivenler, çelik burunlu botlar ve kıvılcımlara, erimiş metal sıçramalarına ve olası yanıklara karşı koruyucu kolluklar dahildir.

Plazma kesimi sırasında ortaya çıkan yüksek frekanslı elektromanyetik alanlar, üreme sorunları da dahil olmak üzere potansiyel uzun vadeli sağlık etkileri konusunda endişelere neden olsa da, bu konudaki bilimsel fikir birliği kesin değildir. Bununla birlikte, ALARA (Makul Olarak Ulaşılabilecek Kadar Düşük) maruziyet ilkesine bağlı kalmak ihtiyatlı bir davranıştır. Uygun topraklama tekniklerinin uygulanması, ekipmanın bakımının doğru yapılması ve gereksiz maruz kalma süresinin en aza indirilmesi tavsiye edilen ihtiyati tedbirlerdir.

Ayrıca, plazma kesme işlemlerinde güvenli bir çalışma ortamı sağlamak için yüksek gürültü seviyeleri nedeniyle odyometrik testler de dahil olmak üzere operatörler için düzenli sağlık izleme ve kapsamlı güvenlik eğitim programları uygulanmalıdır.

Bir plazma kesici satın almayı düşünürken, bütçe faktörünü dikkate almak önemlidir. Bütçenin göz ardı edilmesi, istenen özellikleri karşılasa bile bütçeyi aşan bir ürünün seçilmesine neden olabilir.

Plazma kesiciler şu anda iki kategoriye ayrılmaktadır: yerli ve ithal. Yerli plazma kesicilerin üç özelliği vardır: düşük, orta ve yüksek ve genellikle çoğu kullanıcı için kabul edilebilir.

İthal plazma kesiciler çok daha pahalıdır ve fiyatları yerli muadillerinden birkaç kat hatta onlarca kat daha yüksektir. Kesme nozulları ve elektrotlar gibi sarf malzemeleri de daha pahalıdır.

İthal plazma kesiciler, aynı özelliklere sahip yerli modellere kıyasla daha iyi kesim sonuçları sunarken, yüksek maliyetleri ve devam eden masrafları birçok işletme için kabul edilmelerini zorlaştırabilir.

Kullanılan plazma türü ne olursa olsun, kendi optimum kesme boyutu aralığına sahiptir. Düşük güçlü plazmanın ince plakaları kesmek için en uygun olduğu yaygın olarak bilinmektedir. Ancak, plazma gücü çok yüksekse, ince plakaları kesmek için uygun değildir.

Şu anda, 40-60A yerli plazma kesimi aşağıdakiler için yaygın olarak kullanılmaktadır çelik kesme 2 mm'nin altındaki plakalar için ithal plazma ara sıra kullanılırken, yüksek maliyeti nedeniyle sınırlı miktarlarda kullanılmaktadır. 2mm'nin altındaki çelik plakalar için yalnızca yüksek hızlı masaüstü plazma kesme makinelerinin uygun olduğunu ve taşınabilir ve portal tipleri gibi diğer modellerin uygun olmadığını belirtmek önemlidir.

Çelik levha 2 mm'den kalınsa, kısıtlama yoktur ve taşınabilir veya portal makineler kullanılarak kesilebilir. 2-16 mm arasındaki çelik plakalar için portatif ve gantry makineler kullanılabilir. Ancak, 25 mm veya daha kalın kalınlıklar için sadece gantry makineleri uygundur.

Metal işleme ile uğraşan personel arasında plazma kesimin aşağıdakiler için tercih edilen yöntem olduğu yaygın olarak bilinmektedir paslanmaz çeli̇k kesi̇mi̇ ve diğer alaşımlı malzemeler. Öte yandan, karbon çelik plakalar çoğunlukla alevle kesme yöntemi kullanılarak kesilir. Sonuç olarak, paslanmaz çelikle uğraşırken, bir plazma kesme makinesine sahip olmak çok önemlidir. Alevle kesme yöntemi kullanılarak kesilemez.

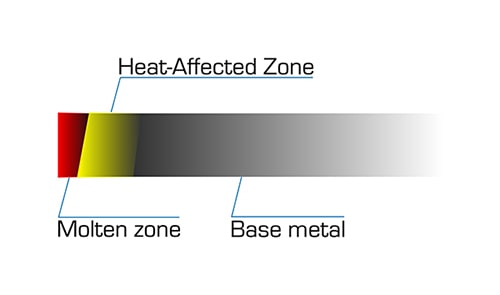

Kesme kalitesi temel olarak cüruf, ısıdan etkilenen bölge, üst fileto ve kesme açısı gibi faktörlerden etkilenir. Bunlar arasında plazma kesim, cüruf ve ısıdan etkilenen bölge açısından alevli kesimden daha iyi performans gösterir, çünkü plazma kesim parçalarının kenarında artık cüruf yoktur ve ısıdan etkilenen bölge önemli ölçüde daha küçüktür.

Plazma işlemi, metali eritmek ve erimiş malzemeyi kesme yüzeyinden uzaklaştırmak için yüksek sıcaklıkta yüklü gaz kullanılmasını içerir. Öte yandan alevle kesme, kesme işlemi için oksijen ve çelik arasındaki kimyasal reaksiyonu kullanır ve bu da demir oksit cürufu veya pisliği üretimiyle sonuçlanır.

Teknolojideki bu farklılıklar nedeniyle, plazma kesim daha az pislik üretir ve bağlı pisliğin çıkarılması daha kolaydır. Bu pislikler taşlama veya ek işlem gerektirmeden kolayca temizlenebilir ve ikincil işlem için gereken süre azalır. Bu da daha az taşlama işlemi gerektiğinden daha yüksek verimlilikle sonuçlanır.

Boyutları ısıdan etkilenen bölge (HAZ) metal kesiminde kritik bir faktördür. Metal yüksek sıcaklıklara maruz kaldığında kimyasal yapısını değiştirerek kenarın koyulaşmasına (temperleme rengi almasına) ve eğrilmesine neden olabilir. Isınan kenar çıkarılmazsa, iş parçası ikincil kaynak için uygun olmayabilir.

Torcun hareket hızı, ısıdan etkilenen bölgenin boyutunu doğrudan etkiler. Plazma kesimi hızlı kesme özellikleriyle bilinir, bu da daha küçük bir ısıdan etkilenen bölge ile sonuçlanır ve ısıtılmış kenarı çıkarmak için ikincil işlem için gereken süreyi azaltır.

Alevle kesme kullanıcıları ateş rengine de dikkat edebilirler. Isıdan etkilenen bölge dışarıdan görünmezken, temperleme rengi görülebilir ve metalin rengini değiştirebilir. Isıdan etkilenen bölgede olduğu gibi, plazmanın hızlı kesimi daha küçük bir ateş rengi alanıyla sonuçlanır.

ile CNC plazma kesim ve delme hızları alevli kesime göre 8,5 kata kadar daha hızlı olduğundan, ön ısıtma ve ikincil işlemlerde kazanılan zamandan bahsetmeye gerek bile yok, önemli verimlilik artışları elde edilebilir.

Maliyetleri değerlendirirken, işletme maliyetleri ile parça veya metre başına maliyet arasında ayrım yapmak önemlidir. Bir parçayı kesmenin gerçek maliyetini belirlemek için, metre başına işletme maliyeti ve parça başına maliyet gibi çeşitli faktörleri göz önünde bulundurmak önemlidir.

Metre başına işletme maliyeti, saat başına toplam kesim maliyetinin bir saatte kesilebilecek toplam uzunluğa bölünmesiyle hesaplanır. Kesime dahil olan maliyetler arasında sarf malzemeleri, elektrik, gaz, işçilik ve sürdürülebilirlik giderleri yer alır. Öte yandan, parça başına maliyet, bir parçayı üretmek için gereken toplam kesim uzunluğunun metre başına çalışma maliyetiyle çarpılmasıyla belirlenir.

Plazma kesim sistemi daha hızlı çalıştığından, belirli bir sürede daha fazla parça üretebilir ve parça başına maliyeti önemli ölçüde azaltır. El tipi kesimde, maliyet tasarruflarını doğru bir şekilde değerlendirmek için her bir işin veya görevin maliyetinin hesaplanması tavsiye edilir. İşin maliyeti, saat başına çalışma maliyeti ile görevi tamamlamak için gereken toplam süre çarpılarak hesaplanabilir.

Alevli kesim düşünüldüğünde, işin tamamlanması için gereken toplam süreye ek olarak ön ısıtma süresini ve ikincil işleme için uzayan süreyi hesaba katmak gerekir.

Plazma sisteminin parça başına daha düşük maliyeti, doğrudan karlılığın artmasıyla sonuçlanır. Bu yöntem kullanılarak kesilen her parça maliyet tasarrufu sağlayarak kar marjını artırabilir. Saat başına kesilebilen parça sayısı ne kadar fazla olursa, kârdaki genel artış da o kadar fazla olacaktır.

Alevli kesim kullananlar için, alev kimyasal parametrelerinin ayarlanmasında ustalaşmak ve alevin kimyasal dengesini korumak zaman ve pratik gerektirir. Öte yandan, Hypertherm'in Powermax serisi basınçlı hava kullanarak çalışır ve gazları karıştırma veya düzenleme ihtiyacını ortadan kaldırır.

CNC veya otomatik gaz konsollu mekanik bir plazma sistemi kullanıyorsanız, tüm parametreler üretici tarafından önceden ayarlanmış olacaktır ve gazın manuel olarak ayarlanmasına gerek yoktur.

Ayrıca, Powermax el tipi plazma sistemi, operatörün torcu metal yüzey boyunca belirli bir mesafeyi korumak zorunda kalmadan hareket ettirmesine olanak tanıyan sürükleyerek kesme özelliğine sahiptir, bu da alevli kesimde çok önemli bir özelliktir.

Ayrıca, plazma kesim sistemlerinin kullanımı daha kolaydır, basit kontrol cihazlarıyla operatörlerin öğrenmesini ve şablonlara ve desenlere, özellikle de eğrilere göre kesim yapmasını kolaylaştırır. Kullanım kolaylığı, gaz ayarının olmaması ve sürükleyerek kesme özelliğinden kaynaklanmaktadır.

Plazma sistemi paslanmaz çelik, alüminyum, bakır ve pirinç dahil olmak üzere her türlü iletken metali kesebilirken alev kesme maki̇nesi̇ sadece oksijen ve demir arasındaki kimyasal reaksiyon yoluyla düşük karbonlu çeliği kesmekle sınırlıdır. Plazma sistemi aynı zamanda çok yönlüdür ve planyalama, işaretleme ve hatta paslı, boyalı veya istiflenmiş metalleri kesmek için kullanılabilir.

Ayrıca plazma sistemi, alevli kesimin gerçekleştirmesi zor olan oluk kesme veya çelik hasır kesme işlemlerini gerçekleştirebilmektedir.

Alevli kesimde kullanılan yakıt oksijen ve gaz karışımı olup en yaygın kullanılan yakıtlar asetilen, propan, MAPP, propilen ve doğal gazdır. Bunlar arasında asetilen, diğerlerine kıyasla daha yüksek alev sıcaklığı ve daha hızlı perforasyon hızı ürettiği için en yaygın kullanılanıdır. 'Ancak asetilen, yüksek basınca, sıcaklığa ve hatta statik elektriğe karşı çok hassas olan kararsız ve son derece yanıcı bir gazdır. Bir asetilen patlaması on binlerce dolarlık maddi hasara ve çevredeki insanların ciddi şekilde yaralanmasına neden olabilir.

Buna karşılık, Hypertherm'in Powermax serisi gibi bazı plazma sistemleri basınçlı hava kullanarak çalışır ve yanıcı gazların kullanılmasını gerektirmez. Hypertherm'in HPR ve HSD plazma sistemleri, daha kararlı olan ve özel işlem gerektirmeyen hava, oksijen ve nitrojen gibi çeşitli gazları da kullanabilir.

Tüm termal kesim türlerinin bir miktar koku ve gürültü ürettiği unutulmamalıdır, ancak su kesme makineleri ve CNC plazma kesme sistemleri üretilen koku ve gürültüyü önemli ölçüde azaltabilir. Buna karşılık, patlama riski nedeniyle su altında alevli kesim yapılmamalıdır.

(1) Operatörler, uygun gölge seviyelerine sahip kaynak kaskları, ısıya dayanıklı eldivenler, aleve dayanıklı giysiler, çelik burunlu botlar ve metal dumanları için uygun filtrelemeye sahip solunum koruması dahil olmak üzere kapsamlı kişisel koruyucu ekipman (KKE) giymelidir. Uygun göz koruması olmadan plazma arkına doğrudan maruz kalmak kesinlikle yasaktır ve tüm cilt potansiyel UV radyasyonundan ve yüksek sıcaklıktaki sıçramalardan korunmalıdır.

(2) Operatörler, dumanlara ve partiküllere maruz kalmayı en aza indirmek için kesim alanının rüzgar yönünde konumlanmalıdır. Kesme emisyonlarını kaynağında etkili bir şekilde yakalamak ve filtrelemek için aşağı akışlı masalar veya duman emme sistemleri gibi uygun havalandırma sistemleri kullanılmalıdır.

(3) Çalıştırmadan önce, doğru topraklama, güvenli torç bağlantıları ve tüm iletken bileşenlerin yalıtımı dahil olmak üzere elektrik sisteminin bütünlüğünü doğrulayın. Aşırı yüksüz voltaj tespit edilirse, güç kaynağı devresinde izole edilmiş çalışma yüzeyleri veya artık akım cihazları (RCD'ler) gibi ek güvenlik önlemleri uygulayın.

(4) Elektromanyetik paraziti önlemek için yüksek frekanslı jeneratörün yeterince korumalı olduğundan emin olun. Uzun süreli EMF maruziyetini en aza indirmek için ark başlangıcından hemen sonra devre dışı kalan otomatik yüksek frekans kesme mekanizmaları uygulayın.

(5) Toryum tungsten elektrotları kullanırken, potansiyel radyolojik tehlikeleri azaltmak için uygun taşıma, depolama ve imha prosedürleri de dahil olmak üzere JGJ33-2001 maddesi bölüm 12.7.8'de belirtilen yönergelere kesinlikle uyun.

(6) Kesme işlemlerine katılan tüm personel elektrik güvenliği, düşmeye karşı koruma, tehlikeli gaz algılama ve yangın önleme teknikleri dahil olmak üzere güvenlik protokolleri konusunda uygun şekilde eğitilmelidir. Yüksek düzeyde güvenlik bilincini korumak için düzenli güvenlik denetimleri ve tazeleme eğitimleri yapılmalıdır.

(7) Kaynak ve kesme ekipmanlarını kullanılmadıkları zamanlarda hava koşullarına dayanıklı muhafazalarda saklayarak çevresel faktörlerden koruyun. Tüm kesme işlemlerinin hemen yakınında kolayca erişilebilir ve uygun şekilde bakımı yapılmış yangın söndürme ekipmanı bulunduğundan emin olun.

(8) Yükseltilmiş işler için, tüm vücut emniyet kemerleri, boyunluklar ve güvenli bağlantı noktaları dahil olmak üzere kapsamlı bir düşme koruma sistemi uygulayın. Uygun söndürme ekipmanı ile belirlenmiş bir yangın nöbeti oluşturun ve kıvılcım ve erimiş malzemeyi kontrol altına almak için bir bariyer sistemi oluşturun. Yüksek riskli operasyonları denetlemek ve tüm güvenlik protokollerine uyulmasını sağlamak için kalifiye bir güvenlik amiri atayın.

1.Kesme torcunu doğru şekilde monte edin

Tüm parçaların düzgün bir şekilde oturmasını ve gaz ve soğutma havasının düzgün bir şekilde akmasını sağlamak için kesme torcunun doğru ve dikkatli bir şekilde monte edildiğinden emin olun. Kirin üzerlerine yapışmasını önlemek için tüm bileşenleri temiz bir flanel parçası üzerine yerleştirin.

2.Sarf malzemeleri tamamen hasar görmeden önce zamanında değiştirilmelidir

Sarf malzemeleri tamamen hasar gördükten sonra değiştirilmemelidir çünkü ciddi şekilde aşınmış elektrotlar, nozullar ve vorteks halkaları kontrol edilemeyen bir plazma arkı oluşturabilir ve bu da kesme torcuna kolayca ciddi hasar verebilir.

Bu nedenle, kesme kalitesinde bir düşüş ilk fark edildiğinde, sarf malzemeleri derhal incelenmelidir.

3.Kesme torcunun bağlantı dişini temizleyin

Sarf malzemelerini değiştirirken veya günlük bakım ve inceleme yaparken, kesme torcunun iç ve dış dişlerinin temiz olduğundan emin olmak gerekir. Gerekirse, bağlantı dişleri temizlenmeli veya onarılmalıdır.

4.Elektrot ve nozul arasındaki temas yüzeyini temizleyin

Birçok kesme torcunda, nozul ve elektrot arasındaki temas yüzeyi yüklü bir temas yüzeyidir. Bu temas yüzeylerinde kir varsa, kesme torcu düzgün çalışamaz.

5.Gaz ve soğutma gazını her gün kontrol edin

Gaz ve soğutma havasının akışını ve basıncını her gün kontrol edin. Akış yetersizse veya bir sızıntı varsa, arızayı gidermek için makineyi derhal kapatın.

6.Kesme torcunun çarpma hasarını önleyin

Kesme torcunda çarpışma hasarını önlemek için, doğru programlama yapmak ve sistemin aşırı çalışmasını önlemek gerekir. Bir çarpışma önleme cihazının takılması, çarpışma sırasında kesme torcunun hasar görmesini etkili bir şekilde önleyebilir.

7.Kesme torcu hasarının en yaygın nedenleri

① Kesici torç çarpışması.

② Sarf malzemesi hasarı nedeniyle tahrip edici plazma arkı.

③ Kirin neden olduğu yıkıcı bir plazma arkı.

④ Gevşek parçaların neden olduğu tahrip edici plazma arkı.

8. Önlemler

① Kesme torcunu yağlamayın.

② O-ring yağlayıcıyı aşırı kullanmayın.

③ Koruyucu kılıf hala kesme torcunun üzerindeyken sıçramaya dayanıklı kimyasallar püskürtmeyin.

④ Manuel kesme torçunu çekiç olarak kullanmayın.

1.1 Enerji tüketimini azaltmak ve nozul ile elektrodun hizmet ömrünü uzatmak için, daha ince iş parçalarını keserken "düşük dereceli" kesim kullanılmalıdır.

1.2 "Kesme kalınlığı seçimi" anahtarı "yüksek dereceli" olarak ayarlandığında, temassız kesme tipi kesme (özel durumlar hariç) kullanılmalı ve su kesme torcu tercih edilmelidir.

1.3 "Kalınlık seçimi" anahtarının değiştirilmesi gerektiğinde, parçaların hasar görmesini önlemek için önce ana bilgisayarın güç anahtarı kapatılmalıdır.

1.4 Ana bilgisayarı kurarken, sökerken veya taşırken, kazaları önlemek için önce güç kaynağı kapatılmalıdır.

1.5 Ana makine üzerindeki aksesuarlar ve bileşenler takılıp çıkarılmadan önce ana makinenin güç anahtarı kapatılmalıdır (kesme torcu, kesme topraklama teli, elektrot, nozul, dağıtıcı, basınç kapağı, koruyucu kılıf vb. gibi). Ark çarpma sistemine veya ilgili bileşenlere zarar gelmesini önlemek için torç anahtarını tekrar tekrar ve hızlı bir şekilde açmaktan kaçının.

1.6 Ark kesimine iş parçasının ortasından başlamak gerektiğinde, kalınlığı 20 mm'ye kadar olan paslanmaz çelik doğrudan delinebilir ve kesilebilir.

Yöntem aşağıdaki gibidir:

Kesme torcunu kesme dikişinin başlangıç noktasına yerleştirin ve kesme torcu nozulunun eksenini iş parçası düzlemiyle yaklaşık 75°'lik bir açı yapacak şekilde konumlandırın. Ardından ark delme işlemini başlatmak için kesme torcu anahtarını açın.

Aynı zamanda, kesilen iş parçası 90°'ye ayarlanana kadar nozul ekseni ile iş parçası yüzeyi arasındaki açıyı yavaşça ayarlayın.

İş parçasını kestikten sonra, kesme dikişi yönü boyunca normal şekilde kesilebilir.

Bununla birlikte, kalınlık yukarıdakinden fazlaysa, ark kesimini küçük delikten başlatmak için kesimin başlangıç noktasında küçük bir delik (çap sınırlı değildir) açmak gerekir. Aksi takdirde, kesme torcu nozuluna zarar vermek kolaydır.

1.7 Ana çerçeve 70% sürekli çalışma hızına sahiptir ("kesme kalınlığı seçimi" anahtarı düşük bir seviyeye ayarlandığında, sürekli çalışma 100%'ye yakın olabilir).

Sürekli çalışma süresi çok uzunsa ve ana motorun sıcaklığı çok yüksekse, sıcaklık koruma sistemi otomatik olarak kapanır ve çalışmaya devam etmeden önce yaklaşık 20 dakika soğutulması gerekir.

1.8 Basınçlı hava basıncı 0,22 MPa'dan düşükse, ekipman derhal koruma kapatma durumuna geçecektir.

Bu sırada gaz besleme sistemi elden geçirilmelidir. Sorun giderme işleminden sonra basınç 0,45 MPa'ya yükseltilebilir.

1.9 Üç fazlı giriş güç kaynağı faz dışıysa, ana motor düzgün çalışmayacak ve bazı modellerin "faz kaybı göstergesi" kırmızı ışığı yanacaktır.

Normal kesimden önce arızanın giderilmesi gerekir.

1.10 Su soğutmalı makineler için, su deposu musluk suyu ile doldurulmalı ve su pompasının elektrik fişi prize takılmalıdır.

1.11 Güç anahtarını "başlat" konumuna getirin. "Yetersiz hava basıncı" göstergesi açıksa, gerektiği gibi 0,45MPa'ya ayarlayın, ardından gösterge kapanmalıdır. Fan dönüş yönü işaret yönüyle eşleşmelidir. Su soğutucunun su pompası yönü de gereksinimleri karşılamalıdır, aksi takdirde "yetersiz su basıncı" gösterge ışığı yanar ve giriş gücü fazı ayarlanmalıdır.

1.12 İş parçasının kalınlığına göre, "kesme kalınlığı seçimi" anahtarını ilgili konuma getirin ve uygun kesme torcunu seçin. Kesme torcu, kullanım aralığına göre küçükten büyüğe çeşitli özelliklere sahiptir. Nominal akım aralığını aşmayın, aksi takdirde hasar görür. Kesme torcunu iş parçasının kesme başlangıç noktasına yerleştirin ve torç anahtarına basın. Torç bir kez ateşlenmezse, torç anahtarına tekrar basın. Ark çarpması başarılıdır ve kesim başlar.

1.13 Her dört ila sekiz saatlik çalışmada (aralık süresi basınçlı havanın kuruluğuna bağlıdır), aşırı suyun makineye veya kesme torcuna girmesini ve arızaya neden olmasını önlemek için biriken suyu boşaltmak üzere "hava filtresi basınç düşürücüsünün" tahliye vidası gevşetilmelidir.

1.14 Su soğutma sistemi zayıf sirkülasyonda olduğunda, ana motor koruma kapatma durumunda olacaktır. Bu sırada, ilgili bölümlerde açıklanan yöntemlere göre kontrol edilmeli ve çözülmelidir. Su basıncı normale döndükten sonra, su soğutmalı kesme torcu kullanılmaya devam edilebilir.

1.15 Soğuk bir ortamda çalışırken, ortam sıcaklığı donma noktasının altında olduğunda, kesim için su soğutma yönteminin kullanılmaması gerektiğine dikkat etmek önemlidir. Aksi takdirde, sirkülasyonlu su soğutma sistemi düzgün çalışmaz ve su soğutmalı kesme torcu hasar görebilir.

2.1 Ekipmanı bağladıktan sonra (lütfen güvenlik topraklama kablosuna özellikle dikkat edin), dikkatlice kontrol edin ve her şey normalse bir sonraki işleme geçin.

2.2 Ana bilgisayara güç sağlamak için güç kaynağı anahtarını kapatın. Not: giriş AC akımı yaklaşık 65A'dır ve çok küçük olmamalıdır; aksi takdirde ana bilgisayar düzgün çalışamaz. Ana motordaki fanın gereksinimleri karşıladığını kontrol edin; aksi takdirde, direksiyon yönü tutarlı olana kadar giriş güç fazını ayarlayın.

2.3 Ana bilgisayarın "güç anahtarını" "açık" konuma getirin. Bu sırada, "güç göstergesi" ışığı yanmalıdır. Ancak, "faz eksikliği göstergesi" ışığı yanmamalıdır; aksi takdirde, üç fazlı güç kaynağında kontrol edilmesi ve çözülmesi gereken bir faz kaybı olgusu vardır.

Not: Ana motor kabuğu güvenlik topraklama kablosuna doğru şekilde bağlanmazsa faz kaybı göstergesi yanlış sonuçlar gösterebilir.

2.4 Ana motora hava besleyin ve "gaz testi" ve "kesme" anahtarlarını "gaz testi" konumuna getirin. Bu sırada, basınçlı hava kesme torcu nozülünden dışarı atılmalıdır. Üç dakikalık bir testten sonra, "yetersiz hava basıncı" kırmızı ışığı yanmamalıdır.

"Hava filtresi redüktörü" üzerindeki basınç göstergesinin gösterge değerinin 0,42MPa'dan düşük olmamasını kontrol edin. Aksi takdirde, hava kaynağı basıncının 0,45MPa'dan az olduğunu veya akışın 300L/dak'dan az olduğunu gösterir. Ayrıca hava besleme boru hattı çok küçük ve hava basıncı düşüşü çok büyük olabilir.

Yukarıdaki sorunlar varsa, bunları kontrol edin ve çözün. Ek olarak, lütfen "hava filtresi basınç düşürücüsünün" dengesinin bozulup bozulmadığına dikkat edin. Eğer öyleyse, yeniden ayarlanmalıdır.

Ayarlama yöntemi aşağıdaki gibidir:

Basıncı artırmak için kolu saat yönünde döndürün, aksi takdirde basınç düşecektir. Basınç göstergesindeki gösterge değerini 0,42MPa'ya ayarlayın. Hava beslemesi normalse, "yetersiz hava basıncı" gösterge ışığı sönecektir. Bu sırada, "kesme" ve "gaz testi" anahtarını "kesme" konumuna getirin.

3.1 Manuel Temassız Kesim:

3.1.1 Kesme torcu silindirini iş parçası ile temas ettirin ve nozul ile iş parçası düzlemi arasındaki mesafeyi 3-5 mm'ye ayarlayın (ana makine kesim yaparken, "kalınlık seçimi" anahtarını yüksek seviyeye ayarlayın).

3.1.2 Plazma arkını ateşlemek için kesme torcu anahtarını açın. İş parçasını kestikten sonra, ortalama bir hızda kesme yönüne doğru hareket edin. Kesme hızı şudur: kesme işlemi öncüldür ve yavaştan ziyade hızlı olmalıdır. Çok yavaş olması kesi kalitesini etkileyecek ve hatta arkı kıracaktır.

3.1.3 Kesimden sonra torç anahtarını kapatın ve plazma arkı sönecektir. Bu sırada, kesme torcunu soğutmak için basınçlı hava püskürtülecektir. Birkaç saniye sonra püskürtme otomatik olarak duracaktır. Kesme torcunu çıkarın ve tüm kesme işlemini tamamlayın.

3.2 Manuel Temaslı Kesme:

3.2.1 "Kalınlık seçimi" anahtarı düşük vitese ayarlandığında, tek bir makine ile ince plaka keserken kullanılabilir.

3.2.2 Torç nozulunu kesilecek iş parçasının başlangıç noktasına yerleştirin, torç anahtarını açın, plazma arkını ateşleyin, iş parçasını kesin ve ardından kesme dikişi yönü boyunca eşit şekilde hareket edin.

3.2.3 Kesme işleminden sonra, torç anahtarını açın ve kapatın. Bu sırada, basınçlı hava hala dışarı atılmaktadır. Birkaç saniye sonra püskürtme otomatik olarak duracaktır. Kesme torcunu çıkarın ve tüm kesme işlemini tamamlayın.

3.3 Otomatik Kesim:

3.3.1 Otomatik kesim esas olarak kalın iş parçalarını kesmek için uygundur. "Kalınlık seçimi" anahtar konumunu seçin.

3.3.2 Kesme torcu silindiri çıkarıldıktan sonra, kesme torcu yarı otomatik kesme makinesine sıkıca bağlanır ve ekli aksesuarlarda bağlantı parçaları vardır.

3.3.3 Yarı otomatik kesme makinesinin güç kaynağını bağlayın ve iş parçasının şekline göre kılavuz rayı veya yarıçap çubuğunu takın (doğrusal kesim için kılavuz ray kullanılıyorsa, dairesel veya dairesel yay kesiliyorsa, yarıçap çubuğu seçilmelidir).

3.3.4 Torç anahtarı fişi çıkarılmışsa, uzaktan kumanda anahtarı fişini (ekli aksesuarlarda sağlanmıştır) değiştirin.

3.3.5 Yürüme hızını iş parçasının kalınlığına göre ayarlayın. Yarı otomatik kesme makinesi üzerindeki "geri" ve "ileri" anahtarları kesme yönüne yerleştirilmiştir.

3.3.6 Nozul ile iş parçası arasındaki mesafeyi 3~8mm olarak ayarlayın ve nozul merkez konumunu iş parçası kesme dikişinin başlangıç şeridine ayarlayın.

3.3.7 Uzaktan kumanda anahtarını açın. İş parçasını kestikten sonra, kesmek için yarı otomatik kesme makinesinin güç anahtarını açın. Kesimin ilk aşamasında, herhangi bir zamanda kesme dikişine dikkat edilmeli ve uygun kesme hızına ayarlanmalıdır. Ve iki makinenin herhangi bir zamanda normal çalışıp çalışmadığına dikkat edin.

3.3.8 Kesimden sonra, uzaktan kumanda anahtarını ve yarı otomatik kesme makinesinin güç anahtarını kapatın. Buraya kadar tüm kesim işlemi tamamlanmıştır.

3.4 Manuel Daire Kesme:

İş parçasının malzemesine ve kalınlığına bağlı olarak, tek makine veya paralel makine kesme modunu seçin ve ilgili kesme yöntemini seçin. Çapraz çubuğu kesme torcu tutucusundaki vida deliğine sıkın.

Tek parçanın uzunluğu yeterli değilse, gerekli yarıçap uzunluğuna tek tek bağlanabilir. Bundan sonra, uç ile kesme torcu nozulu arasındaki mesafe, iş parçasının yarıçap uzunluğuna göre ayarlanabilir (kanal açma genişliğini göz önünde bulundurun).

Ayarlama tamamlandığında, gevşemeyi önlemek için üst sabitleme vidasını sıkın ve kafesin tırtıllı vidasını gevşetin.

Bu noktada, iş parçası yuvarlak bir şekilde kesilebilir.