Makinelerin görünmez güçleri nasıl güçlü hareketlere dönüştürdüğünü hiç merak ettiniz mi? Bu blog yazısında, pnömatik ve hidrolik şanzımanların büyüleyici dünyalarını keşfedeceğiz. Bu sistemlerin çeşitli makinelere güç sağlamak için hava ve sıvıyı nasıl kullandığını öğrenecek, bileşenlerini anlayacak ve benzersiz avantajlarını ve zorluklarını keşfedeceksiniz. Günlük teknolojinin ardındaki mekaniğin büyüsüne kapılmaya hazır olun!

Pnömatik iletim, bir sistem üzerinden enerji ve kontrol sinyallerini iletmek için çalışma ortamı olarak sıkıştırılmış gaz, tipik olarak hava kullanan sofistike bir güç aktarım yöntemidir. Bu teknoloji, mekanik iş yapmak ve kontrol işlevlerini yürütmek için basınçlı gazda depolanan potansiyel enerjiden yararlanır.

Pnömatik aktarımdaki güç aktarım sistemi, sinerji içinde çalışan birkaç temel bileşenden oluşur. Kompresörler tarafından üretilen basınçlı hava, bir boru ağından geçirilir ve hassas kontrol valfleri tarafından düzenlenir. Bu basınçlı hava daha sonra sıkıştırılmış gazın potansiyel enerjisini verimli bir şekilde mekanik enerjiye dönüştüren silindirler, döner aktüatörler veya hava motorları gibi pnömatik aktüatörlere yönlendirilir. Bu dönüşüm, çok çeşitli doğrusal ve döner hareketleri mümkün kılarak pnömatik sistemleri endüstriyel uygulamalarda çok yönlü hale getirir.

Pnömatik sistemlerin bilgi aktarım yönü, karmaşık mantık işlemlerini ve kontrol işlevlerini gerçekleştirmek için akışkan dinamiği ilkelerinden yararlanır. Bu, toplu olarak pnömatik kontrol sistemi olarak bilinen şeyi oluşturan pnömatik mantık elemanları veya akışkan cihazların kullanılmasıyla elde edilir. AND kapıları, OR kapıları ve flip-flopları içerebilen bu elemanlar, kontrol sinyallerini işlemek ve iletmek için basınçlı havanın akışını ve basıncını kullanır. Bu pnömatik mantık, elektrikli bileşenlere ihtiyaç duymadan sofistike kontrol şemaları oluşturmak için kullanılabilir ve elektronik sistemlerin uygun olmayabileceği zorlu veya patlayıcı ortamlarda sağlam performans sunar.

Pnömatik sistemler, tipik olarak 0,3 ila 0,8 MPa (43,5 ila 116 PSI) arasında değişen nispeten düşük çalışma basınçlarında çalışır ve endüstriyel uygulamalarda belirgin avantajlar sunar. Basınçlı havanın düşük viskozitesi, boru hatlarından iletim sırasında minimum enerji kaybına neden olur ve bu sistemleri, genellikle 1000 metreye kadar olan orta mesafelerde gaz tedariki ve nakliyesi için oldukça verimli hale getirir.

Pnömatik sistemlerin en önemli avantajlarından biri de doğal güvenlikleridir. Hidrolik veya elektrikli sistemlerin aksine, pnömatik kurulumlar sızıntı veya bileşen arızası durumunda bile patlama veya elektrik çarpması riski oluşturmaz. Bu güvenlik özelliği özellikle yanıcı maddelerin bulunduğu veya elektrik kıvılcımlarının tehlikeli olabileceği ortamlarda değerlidir.

Ayrıca, pnömatik sistemler dahili aşırı yük korumasına sahiptir. Aşırı yük uygulandığında, tehlikeli basınçlar oluşturabilen hidrolik sistemlerin aksine, sistem bileşenlere zarar vermeden durur. Bu özellik, daha basit sistem tasarımı ve daha az bakım gereksinimi sağlar.

Bununla birlikte, pnömatik sistemlerin güvenilir bir basınçlı hava kaynağı gerektirdiğini unutmamak önemlidir. Bu da hava kompresörlerinin, hava işleme ünitelerinin (nem ve partikül giderme için) ve depolama tanklarının kurulumunu ve bakımını gerektirir. Bu altyapı bir başlangıç yatırımını temsil etse de, sistemin verimliliği ve düşük bakım ihtiyaçları nedeniyle uzun vadede genellikle uygun maliyetli olduğu kanıtlanmıştır.

Ayrıca, pnömatik sistemler mükemmel kontrol edilebilirlik ve hassasiyet sunarak hızlı, tekrarlayan hareketler veya hassas kuvvet kontrolü gerektiren uygulamalar için idealdir. Hız, temizlik ve uyarlanabilirlik özelliklerinin diğer güç aktarım yöntemlerine göre önemli avantajlar sağladığı montaj, paketleme ve malzeme taşıma gibi üretim süreçlerinde yaygın olarak kullanılırlar.

Pnömatik iletim sistemleri, çeşitli endüstriyel uygulamalar için basınçlı havayı mekanik enerjiye dönüştürmek üzere sinerji içinde çalışan birkaç temel bileşenden oluşur. Birincil unsurlar şunları içerir:

Hava Kaynağı:

Tipik olarak, ortam havasını gerekli sistem basıncına basınçlandıran hava kompresörleri tarafından sağlanır. Modern kompresörler genellikle gelişmiş enerji verimliliği için değişken hızlı sürücüler içerir.

Pnömatik Aktüatör:

Bu cihazlar basınçlı havanın potansiyel enerjisini mekanik işe dönüştürür. Yaygın türleri şunlardır:

Pnömatik Kontrol Valfleri:

Sistem kontrolü için kritik olan bu valfler hava akışını düzenler ve şu şekilde sınıflandırılır:

Pnömatik Aksesuarlar:

Sistem verimliliği ve uzun ömürlülük için gereklidir:

Sensörler ve Enstrümantasyon:

Kontrol Sistemleri:

Pnömatik iletim, endüstriyel uygulamalarda sayısız avantaj sunan bir ortam olarak basınçlı havayı kullanır:

Havanın doğasında var olan sıkıştırılabilirlik özelliği, pnömatik sistemlerin dinamik kararlılığını olumsuz etkileyerek dalgalı yükler altında performans değişikliklerine yol açabilir. Bu özellik, özellikle hızlı tepki süreleri veya tutarlı kuvvet çıkışı gerektiren uygulamalarda, genellikle operasyonel hassasiyetin azalmasına ve çalışma hızında sınırlamalara neden olur.

Pnömatik sistemlerin tipik olarak 0,5 ila 0,7 MPa (72 ila 101 psi) arasında değişen nispeten düşük çalışma basıncı, yüksek kuvvet çıkışları ve tork üretme yeteneklerini kısıtlar. Bu sınırlama, pnömatik sistemleri, özellikle hidrolik veya elektromekanik alternatiflerle karşılaştırıldığında, ağır hizmet uygulamaları veya önemli güç aktarımı gerektiren görevler için daha az uygun hale getirir.

Hava tabanlı kontrol sinyali iletimi, ışık hızında veya ışık hızına yakın bir hızda çalışan elektronik veya optik sistemlere kıyasla daha uzun tepki süreleri sergiler. Bu doğal gecikme, pnömatik kontrolü yüksek hızlı, karmaşık iletim sistemleri veya gelişmiş robotik veya hassas üretim süreçleri gibi gerçek zamanlı yanıt gerektiren uygulamalar için daha az etkili hale getirir.

Pnömatik sistemler, öncelikle egzoz döngüleri sırasında basınçlı havanın hızlı genleşmesi nedeniyle genellikle önemli gürültü oluşumuyla ilişkilendirilir. Bu gürültü kirliliği, işyeri ortamlarında bir endişe kaynağı olabilir ve potansiyel olarak operatörler için ek ses yalıtımı önlemleri veya kişisel koruyucu ekipman gerektirir.

Hidrolik iletim, çalışma ortamı olarak sıvı kullanılarak enerji ve kontrolün iletilmesidir.

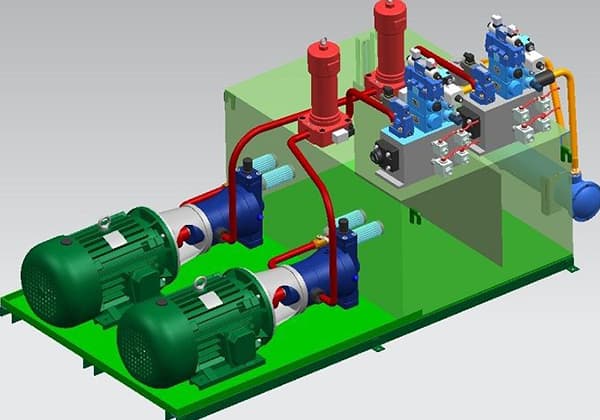

Hidrolik sistemler, endüstriyel uygulamalarda enerjiyi verimli bir şekilde dönüştürmek, iletmek ve uygulamak için akışkan dinamiğinin gücünden yararlanır. Özünde hidrolik pompalar, tipik olarak mineral yağ olan bir akışkan ortamı basınçlandırarak mekanik enerjiyi hidrolik enerjiye dönüştürür. Bu basınçlı akışkan, gücü önemli mesafelere minimum kayıpla iletebilen bir enerji taşıyıcısı görevi görür.

Sistemin dolaşım ağı, kontrol valfleri, akümülatörler ve yüksek basınçlı boru hatları gibi hassas mühendislik ürünü bileşenlerden oluşur. Bu unsurlar sıvı akışını, basıncını ve yönünü düzenlemek için birlikte çalışır. Kontrol edilen akışkan daha sonra doğrusal hareket için silindirler veya dönme çıkışı için motorlar gibi hidrolik aktüatörlere yönlendirilir ve burada hidrolik enerji yeniden mekanik kuvvet ve harekete dönüştürülür.

Bu çok yönlü güç aktarım yöntemi, hem hassas doğrusal ileri geri hareket hem de yumuşak dönme hareketi sağlayarak ağır makinelerden hassas robotiklere kadar çeşitli uygulamalar için idealdir. Çoğunlukla mineral yağ olan çalışma ortamı, sıkıştırılamazlığı, yağlama özellikleri ve termal kararlılığı nedeniyle seçilir. Bununla birlikte, çevre dostu biyolojik olarak parçalanabilir sıvılar belirli uygulamalarda ilgi görmektedir.

Hidrolik sistemler, kayışlar, zincirler ve dişliler gibi geleneksel mekanik aktarım elemanlarına göre daha yüksek güç yoğunluğu, daha düzgün çalışma ve karmaşık yollar üzerinden kuvvet iletme kabiliyeti gibi çeşitli avantajlar sunar. Ayrıca, kuvvet ve hız üzerinde mükemmel kontrol sağlayarak modern üretim ve mobil ekipmanlarda vazgeçilmez hale getirirler.

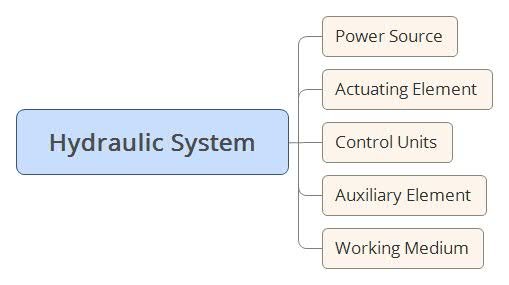

Hidrolik sistem, başta metal şekillendirme prosesleri olmak üzere birçok endüstriyel uygulamada kritik bir bileşendir. Gücü iletmek ve hareketi hassas bir şekilde kontrol etmek için sinerji içinde çalışan birkaç temel unsurdan oluşur:

Hidrolik pompa:

Sistemin kalbi, akışkanı basınçlandırarak mekanik enerjiyi hidrolik enerjiye dönüştürür.

Hidrolik kontrol valfi:

Hidrolik sıvının akışını ve yönünü düzenleyerek aktüatör hareketleri üzerinde hassas kontrol sağlar.

Hidrolik aktüatörler:

Hidrolik enerjiyi mekanik kuvvete ve harekete dönüştürür. Bunlar şunları içerir:

Yardımcı bileşenler:

Aşağıdakiler dahil olmak üzere sistem verimliliği ve güvenilirliği için gereklidir:

Abkant pres makineleri metal şekillendirmede hidrolik aktarımın etkin kullanımını örneklemektedir. Bu makineler, metal levhaların hassas bir şekilde bükülmesi için gerekli olan yüksek kuvvetleri üretmek üzere hidrolik güçten yararlanır. Sistemin bükme stroku boyunca kontrollü, değişken kuvvet sağlama yeteneği, karmaşık şekillerin üretilmesinde doğruluk ve tekrarlanabilirlik sağlar.

Metal imalatındaki modern hidrolik sistemler genellikle kapalı döngü kontrolü, oransal valfler ve dijital arayüzler gibi gelişmiş özellikler içerir ve hassasiyeti, enerji verimliliğini ve otomatik üretim süreçleriyle entegrasyonu artırır.

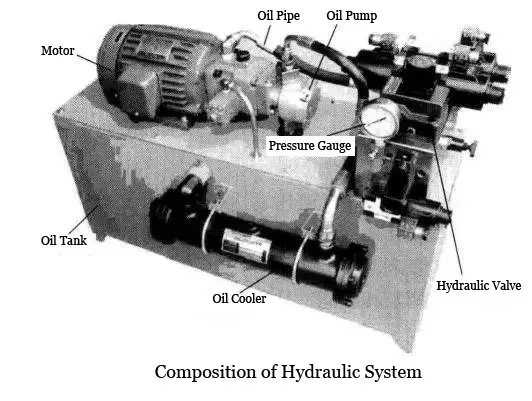

Hidrolik sistem, her biri enerjinin verimli bir şekilde dönüştürülmesi ve iletilmesinde hayati bir rol oynayan birkaç kritik bileşenden oluşur:

Başta hidrolik pompalar olmak üzere güç bileşenleri sistemin kalbi olarak görev yapar. Mekanik enerjiyi akışkan kinetik enerjisine dönüştürerek hem basınç hem de akış üretirler. Bu pompalar tüm hidrolik sisteme basınçlı yağ sağlayarak birincil güç kaynağı olarak görev yapar.

Hidrolik silindirler ve motorlar dahil olmak üzere aktüatörler, sistemin kasları olarak işlev görür. Hidrolik enerjiyi neredeyse izotermal süreçler yoluyla tekrar mekanik enerjiye dönüştürürler. Hidrolik silindirler, kaldırma veya presleme gibi görevler için ideal olan doğrusal ileri geri hareket üretir. Öte yandan hidrolik motorlar, sürekli döndürme kuvveti gerektiren uygulamalar için uygun olan dönme hareketi üretir.

Kontrol elemanları sistemin sinir sistemini oluşturur. Bu kategori, hidrolik devre içindeki sıvı basıncını, akış hızını ve yönünü düzenlemek ve ayarlamak için tasarlanmış çeşitli bileşenleri kapsar. Bu elemanlar, aktüatörlerin belirtilen gereksinimlere göre hassas bir şekilde çalışmasını sağlayarak karmaşık ve koordineli hareketleri mümkün kılar.

Yardımcı bileşenler genellikle göz ardı edilse de sistem bütünlüğü ve performansı için çok önemlidir. Bu kategori şunları içerir:

Tipik olarak özel hidrolik yağ olan çalışma ortamı, sistemin can damarı olarak işlev görür. Enerji iletimindeki birincil rolünün ötesinde, bu sıvı aynı zamanda hareketli parçaları yağlar, ısıyı dağıtır ve genellikle kirletici maddeleri uzaklaştırır. Hidrolik yağ seçimi sistem verimliliğini, bileşen ömrünü ve genel performansı önemli ölçüde etkiler.

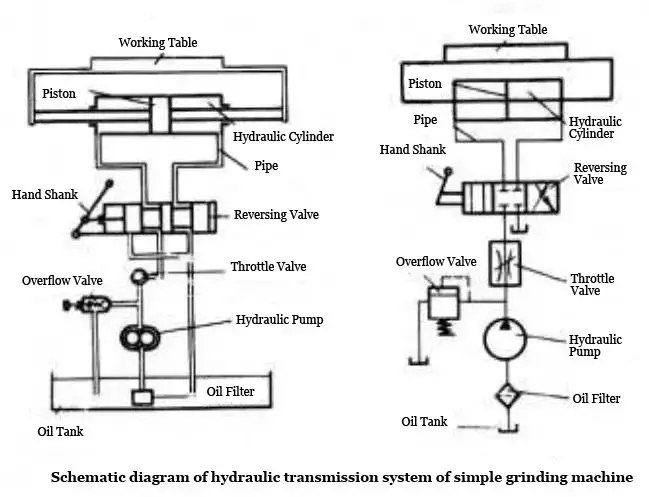

İşte basit bir hidrolik öğütücü örneği:

Elektrik motoru hidrolik pompayı çalıştırarak rezervuardan yağ çeker ve mekanik enerjiyi hidrolik basınç enerjisine dönüştürür. Bu basınçlı sıvı, tüm sistem için güç ortamı görevi görür.

Hidrolik sıvı, bir akış kontrol valfi (gaz kelebeği valfi) ve yön kontrol valfi (geri vites valfi) aracılığıyla hidrolik silindirin sol bölmesine girer. Bu eylem pistonu hareket etmeye zorlayarak masayı sağa doğru iter. Eş zamanlı olarak, sağ bölmedeki sıvı yer değiştirir ve rezervuara geri döner.

Yön kontrol valfi değiştiğinde, hidrolik sıvı silindirin sağ bölmesine girecek şekilde yeniden yönlendirilir. Bu, pistonun sola doğru hareket etmesine ve masanın geri çekilmesine neden olur.

Hidrolik silindirin hareket hızı, akış kontrol valfinin açıklığı ayarlanarak hassas bir şekilde kontrol edilebilir. Bu, taşlama işlemi hızının ince ayarının yapılmasına olanak tanır.

Sistem basıncı, tutarlı kuvvetin korunmasına yardımcı olan ve sistemi aşırı basınçtan koruyan bir basınç tahliye valfi (taşma valfi) kullanılarak düzenlenir.

Hidrolik sistem şemalarında, çeşitli bileşenleri temsil etmek için işlevsel semboller olarak bilinen standartlaştırılmış semboller kullanılır. Bu semboller, karmaşık hidrolik devreleri ve işlevlerini göstermek için açık ve özlü bir yol sağlar.

Bu hidrolik aktarım sistemi, hidrolik enerjinin hassas işleme operasyonlarında nasıl verimli bir şekilde kontrol edilebileceğini ve uygulanabileceğini göstererek akışkan gücü ilkelerini örneklemektedir.

Temel devre

Tipik bir hidrolik şanzıman sistemi, belirli işlevleri yerine getirmek için birlikte çalışan çeşitli hidrolik bileşenlerden oluşur.

Herhangi bir hidrolik iletim sistemi, her biri belirli kontrol işlevlerine sahip birkaç temel devreden oluşur. Bu temel devreler birleştirilerek aktüatörün hareket yönü, çalışma basıncı ve hareket hızı kontrol edilebilir.

Kontrol işlevlerine bağlı olarak, temel devre üç türe ayrılır: basınç kontrol döngüsü, hız kontrol döngüsü ve yön kontrol döngüsü.

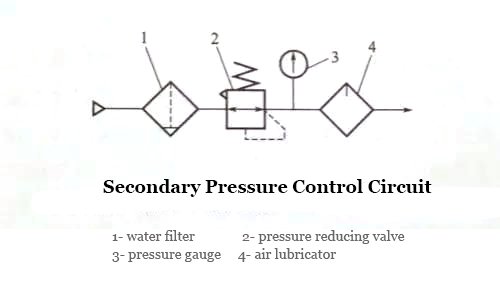

① Basınç kontrol devresi

Basınç kontrol vanası tüm sistemi veya yerel bir basınç devresini kontrol etmek için kullanılır.

İşlevlerine göre, basınç kontrol devresi dört devreye ayrılabilir: basınç ayarı, basınç değişimi, basınç tahliyesi ve basınç stabilizasyonu.

② Hız kontrol döngüsü

Bu döngü, hidrolik ortamın akışını düzenleyerek aktüatörün akış hızını kontrol eder. Hız kontrol döngüsünün işlevi iki bölüme ayrılır: hız düzenleme devresi ve senkronizasyon döngüsü.

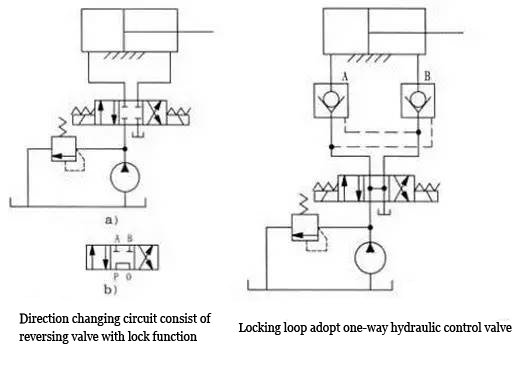

③ Yön kontrol döngüsü

Bu döngü hidrolik ortamın akış yönünü kontrol eder. Yön kontrol valfi, tek bir aktüatörün hareket yönünü kontrol ederek hem pozitif hem de negatif yönlerde hareket etmesine veya durmasına izin verir, bu da komütatör devresi olarak bilinir.

Çalıştırma elemanı durduğunda, yükleme veya diğer dış faktörler nedeniyle harici sızıntıyı önleyen devreye kilitleme döngüsü denir.

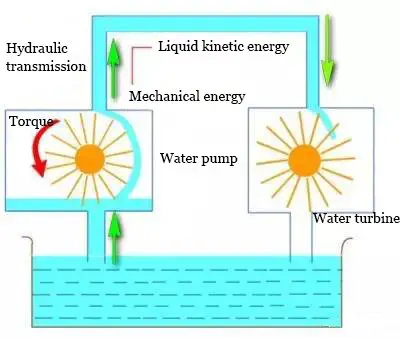

Hidrolik aktarım, çalışma ortamı olarak sıvı kullanılarak sıvı kinetik enerjisi yoluyla enerji aktarımını içerir.

Çark, bir motordan (içten yanmalı motor, motor, türbin vb.) gelen dönme hızı ve tork girişini dönüştürür ve makinenin çalışan parçalarını çıkış mili.

Akışkan ve pervane, giriş mili, çıkış mili ve kabukta birbirleriyle etkileşime girerek enerjiyi iletmek için momentum momentinde bir değişiklik üretir.

Hidrolik şanzıman, prensip, yapı ve performans açısından sıvı basıncına dayalı hidrolik şanzımandan önemli ölçüde farklıdır.

Hidrolik tahrikin giriş mili ve çıkış mili çalışma ortamına yalnızca sıvı aracılığıyla bağlıdır ve bileşenler arasında doğrudan temas olmaması rijit olmayan aktarımla sonuçlanır.

Hidrolik tahrikin özellikleri

Otomatik uyarlanabilirlik

Hidrolik tork konvertörü, harici yüklerdeki değişikliklerle çıkış torkunu otomatik olarak artırabilir veya azaltabilir ve hız buna bağlı olarak artabilir veya azalabilir, böylece geniş bir aralıkta kademesiz hız ayarı elde edilebilir.

Titreşim yalıtımı

Çark arasındaki çalışma ortamı sıvı olduğundan, bağlantıları sert değildir, bu da motordan ve harici yükten gelen şok ve titreşimi emmeyi mümkün kılar. Bu, parçaların hizmet ömrünü uzatarak istikrarlı başlatma, hızlanma ve düzgün çalışma sağlar.

Penetrasyon performansı

Pompa dönüş hızı sabit olduğunda ve yük değiştiğinde, giriş mili (yani pompa çarkı veya motor mili) değişir.

Farklı iş makineleri için motorun gereksinimlerini karşılamak, mekanik gücü ve ekonomik performansı artırmak için farklı tipte hidrolik elemanlar kullanılabilir.

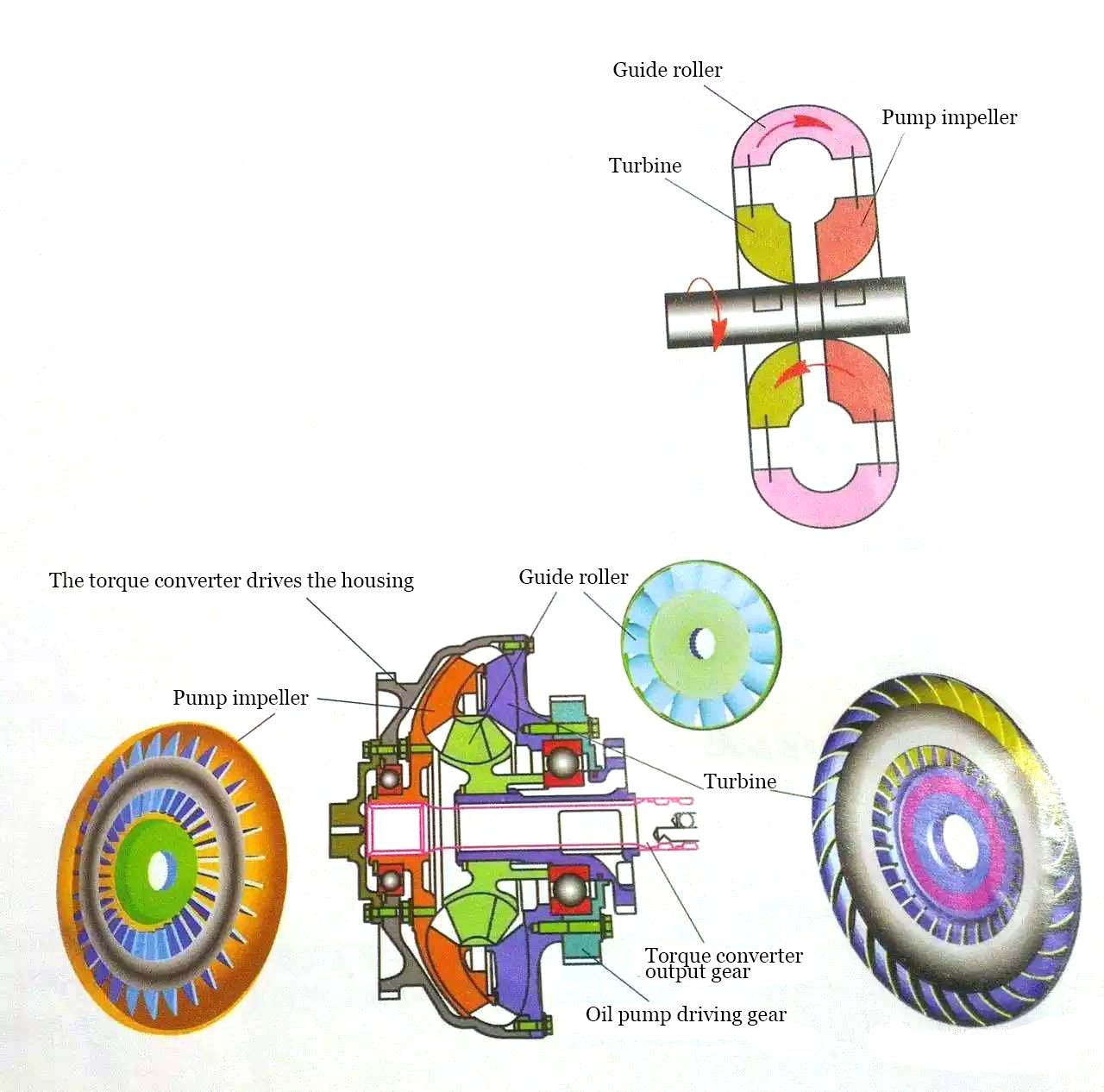

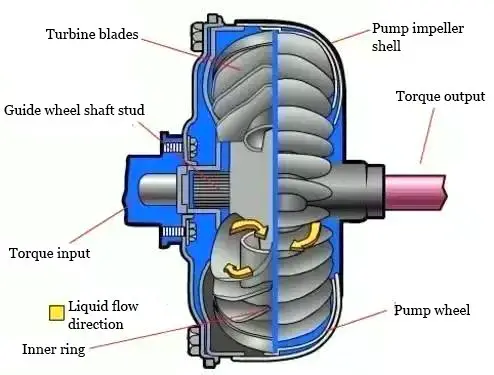

Hidrolik tahrikin temel prensibi

Orijinal güç kaynağı (içten yanmalı motor, motor vb.) pompa çarkının dönmesini sağlayarak çalışma sıvısının hızını ve basıncını artırır ve mekanik enerjiyi sıvı kinetik enerjisine dönüştürür.

Artık kinetik enerjiye sahip olan çalışma sıvısı türbine çarpar ve türbine enerji salarak dönmesine ve çıkışa güç vermesine neden olur, sonuçta enerji aktarır.

Hidrolik aktarım, enerjiyi aktarmak için sıvı kinetik enerjisini kullanır ve genellikle hidrolik kuplörleri, hidrolik tork konvertörlerini ve hidrolik mekanik bileşenleri içerir.

① Hidrolik kuplör

Hidrolik kaplin olarak da bilinen hidrolik kuplör, bir güç kaynağını (genellikle bir motor veya motor) dönme gücü sağlamak üzere çalışan bir makineye bağlamak için kullanılan mekanik bir cihazdır.

Otomobillerin otomatik şanzımanlarında kullanılmasının yanı sıra, hidrolik kaplinler denizcilik ve ağır sanayide de yaygın olarak kullanılmaktadır.

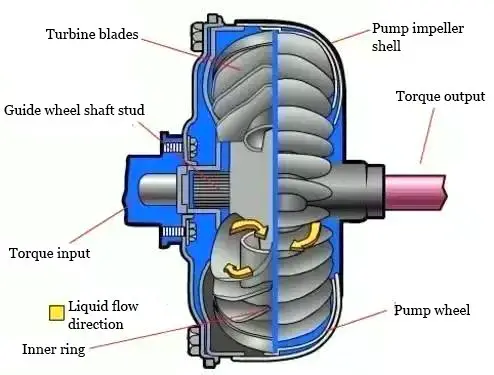

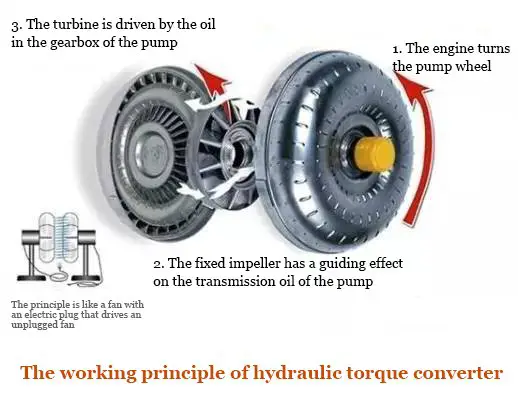

② Tork konvertörü

Hidrolik tork konvertörü, pompa çarkı, türbin ve kılavuz çarktan oluşan bir hidrolik elemandır. Motor ve şanzıman arasına monte edilir ve torku iletmek ve dönüştürmek, hızı ayarlamak ve bağlantı kesme işlevselliği sağlamak için çalışma ortamı olarak hidrolik yağı kullanır.

Hidrolik tahrik uygulaması

Modern makinelerde hidrolik transmisyonun kullanımı 20. yüzyılın başlarında, öncelikle gemi güç ekipmanı ve pervaneler arasındaki aktarım mekanizmaları olarak, yüksek güç ve yüksek hızlı buhar veya gaz türbinlerinin "kavitasyon "dan muzdarip olması nedeniyle sınırlı hız sorununu çözmek için başlamıştır.

Günümüzde hidrolik şanzıman otomobillerde, traktörlerde, inşaat makinelerinde, demiryolu lokomotiflerinde, tank zırhlı araçlarında, petrol delme makineler, kaldırma ve taşıma makineleri, fanlar, pompalar ve diğer ekipmanlar.