Metal bükümlerinizin neden her zaman mükemmel olmadığını hiç merak ettiniz mi? İşin sırrı, metal imalatında hassasiyet ve kalite sağlayan bir teknik olan abkant pres bombelemede yatıyor. Bu makale, farklı bombeleme yöntemlerinin büküm sonuçlarınızı nasıl değiştirebileceğini, doğruluğu ve tutarlılığı nasıl artırabileceğini ortaya koyacaktır. Kusursuz metal işçiliğinin anahtarını ortaya çıkarmak için içeri dalın!

Abkant pres bombeleme, metal imalatında bükülmüş iş parçalarının hassasiyetini ve düzlüğünü sağlayan kritik bir işlemdir. Bu teknik, bükme işlemi sırasında meydana gelen doğal sapmayı telafi ederek nihai ürünün kalitesini ve tutarlılığını önemli ölçüde artırır.

Bir metal levha abkant preslerde bükme kuvvetlerine maruz kaldığında, uygulanan basınç iş parçasının merkezinde yoğunlaşır. Bu yoğunlaşma sadece malzemede değil, aynı zamanda ram, çalışma tablası ve hem üst hem de alt kalıplar dahil olmak üzere makine bileşenlerinde de bir sapmaya neden olur. Sonuç, bükme hattı boyunca eşit olmayan bir basınç dağılımıdır ve bu da tutarsız bükme açılarına ve parça kalitesinin bozulmasına yol açabilir.

Bu doğal sapmaya karşı koymak için mühendisler çeşitli sapma dengeleme cihazları geliştirmişlerdir ve abkant preslerde bombeleme en etkili çözümlerden biridir. Taçlandırmanın arkasındaki prensip, bükme bileşenlerine çalışma sırasında beklenen sapmayı tam olarak dengeleyen hesaplanmış bir eğrilik eklemektir. Bu önleyici ayarlama, bükme kuvveti uygulandığında kalıp kenarının tüm uzunluğu boyunca düz ve tekdüze kalmasını sağlayarak sürekli olarak doğru bükümler elde edilmesini sağlar.

Abkant presle bombelemenin üç temel yöntemi vardır:

Her bombeleme yönteminin kendine özgü avantajları ve sınırlamaları vardır. Abkant presin boyutu, tipik iş yükü, gerekli hassasiyet ve bütçe gibi faktörlerin tümü, belirli bir üretim ortamı için en uygun bombeleme çözümünün belirlenmesinde önemli rol oynar.

Uygun bombeleme tekniğini anlamak ve uygulamak, yüksek kaliteli, hassas bükümlü bileşenler üretmeyi amaçlayan imalatçılar için çok önemlidir. Sadece bükümlerin doğruluğunu artırmakla kalmaz, aynı zamanda takımların ömrünü uzatır ve tutarsızlıklardan kaynaklanan malzeme israfını azaltır.

Metal üretim süreçlerini optimize etmek isteyenler için abkant presle bombeleme yöntemlerinin ve uygulamalarının daha derinlemesine incelenmesi, ürün kalitesinde, operasyonel verimlilikte ve genel üretim kabiliyetlerinde önemli iyileştirmeler sağlayabilir.

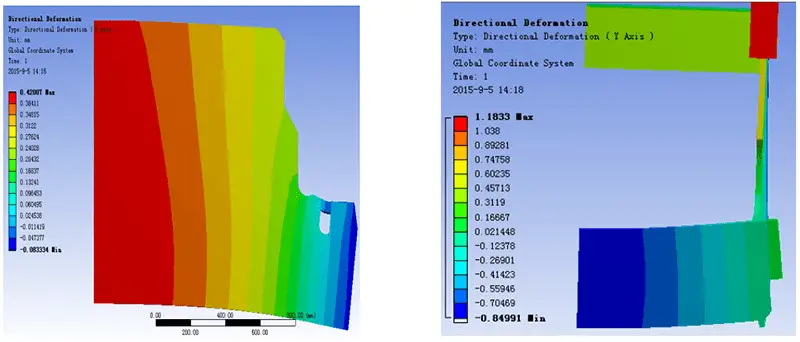

Taçlandırma, bükme işlemleri sırasında abkant preslerin doğal deformasyonuna karşı koymak için tasarlanmış sofistike bir dengeleme sistemidir. Tipik bir 3 metrelik abkantta, makinenin elastik yapısı, koçun merkezinde Y ekseni boyunca 0,15 mm'ye kadar bir sapmaya neden olabilir.

Bu deformasyonu azaltmak için bombeleme, bükme sırasında metal levhanın tüm uzunluğu boyunca eşit basınç dağılımı sağlayan karşıt bir kuvvet oluşturur. Bu hassas kontrol, kavisli profiller ve tutarsız açılar gibi yaygın bükme sorunlarını önler.

Abkant presin koçu, uçlarına yerleştirilmiş iki çalışma silindiri tarafından harekete geçirilir. Sonuç olarak, bükme kuvveti merkezde yoğunlaşarak hem koçun hem de çalışma tablasının üst ve alt kalıplarla birlikte sapmasına neden olur. Bu sapma, kalıp kenarı boyunca eşit olmayan basınç dağılımına yol açarak bükülen iş parçasının hassasiyetini ve doğrusallığını doğrudan etkiler.

Bombeleme sistemi veya sapma dengeleme cihazı, bu deformasyona karşı koymak üzere tasarlanmıştır. Koç, üst kalıp, çalışma tablası ve alt kalıpta kuvvetin neden olduğu sapmanın tersi bir deformasyona neden olacak şekilde önceden kalibre edilmiştir. Bu telafi edici deformasyonun büyüklüğü, gerçek çalışma koşullarıyla tam olarak eşleştirilir ve istenmeyen sapmayı etkili bir şekilde nötralize eder.

Taçlandırma uygulandığında, şahmerdan ve çalışma tablası arasındaki göreceli deformasyon en aza indirilerek kalıplar boyunca daha düzgün bir basınç dağılımı elde edilir. Bu iyileştirme, sac metal bileşenlerin bükme kalitesini ve boyutsal doğruluğunu önemli ölçüde artırır.

Modern abkant presler genellikle gelişmiş otomatik bombeleme sistemlerine sahiptir. Bunlar şunları içerebilir:

Aktif bombeleme sistemlerinde sensörler basınç dalgalanmalarını sürekli olarak izler ve telafiyi anında ayarlayarak bükme işlemi boyunca optimum deformasyon kontrolünü korur. Bu gerçek zamanlı adaptasyon, farklı malzeme kalınlıkları ve uzunluklarında tutarlı bükme kalitesi sağlayarak abkant pres operasyonlarının genel hassasiyetini ve verimliliğini önemli ölçüde artırır.

Abkant pres operasyonlarında bombelemenin birincil amacı, makine sapmasını telafi etmek ve tüm iş parçası uzunluğu boyunca hassas, tutarlı bükme sağlamaktır. Yatak veya koça hesaplanmış bir eğrilik sağlayarak, bombeleme bükme işlemi boyunca eşit kuvvet dağılımını korur ve makinenin yük altında eğilme doğal eğilimine karşı koyar.

Taçlandırma, abkant pres operasyonlarında çok önemli bir rol oynar:

Taçlandırma yöntemleri, mekanik sistemler (örn. takozlar veya şimler) kullanılarak yapılan manuel ayarlamalardan gelişmiş CNC kontrollü hidrolik veya elektromekanik sistemlere kadar çeşitlilik gösterir. Gelişmiş taçlandırma teknolojileri şunları sunar:

Etkili bir bombeleme sisteminin uygulanması, abkant pres operatörlerinin optimum bükme hassasiyeti, tutarlılığı ve verimliliği elde etmesi için çok önemlidir. Sadece parça kalitesini iyileştirmekle kalmaz, aynı zamanda özellikle yüksek hassasiyetli uygulamalarda veya zorlu malzemelerle çalışırken kurulum sürelerini kısaltarak ve hurda oranlarını en aza indirerek üretkenliği de artırır.

Modern sac metal imalatında abkant taçlandırma, makine sapmasını telafi etmek ve iş parçasının tüm uzunluğu boyunca eşit bükülme sağlamak için kullanılan kritik bir tekniktir. Şu anda sektörde kullanılan üç ana tip abkant taçlama sistemi vardır:

Abkant pres üreticileri, sınırlamaları nedeniyle genellikle bu taçlandırma yönteminden kaçınır. Bu teknik, bükme işlemleri sırasında oluşan sapmaya karşı koymak için çalışma tablasının merkezde hafif bir yükselti ile dışbükey bir yay şeklinde işlenmesini içerir.

Bunu tamamlamak için üst kalıp, orta bölümünde ince bir eğrilikle hassas bir şekilde taşlanmıştır. Bu tasarım, koç yukarı doğru sapma yaşadığında düz bir kalıp kenarını korumayı amaçlar ve teorik olarak tüm bükme hattı boyunca eşit bükme kuvveti dağılımı sağlar.

Geometrik taçlandırma, maliyet etkinliği ve göreceli üretim kolaylığı gibi avantajlar sunarken, önemli dezavantajları da vardır:

Temel zorluk, yöntemin değişen malzeme özelliklerine, kalınlık değişimlerine ve çeşitli bükme senaryolarına uyum sağlama konusundaki esnekliğinde yatmaktadır. Modern üretim, gerçek zamanlı bükme koşullarına uyum sağlayabilen daha dinamik dengeleme teknikleri gerektirmektedir.

Bir dereceye kadar sapma telafisi elde etme kabiliyetine rağmen, geometrik bombelemenin pratikte uygulanması günümüzün hassasiyet odaklı metal işleme endüstrisinde oldukça zorlayıcıdır. Sonuç olarak, çağdaş abkant pres tasarımlarında daha gelişmiş ve uyarlanabilir taçlandırma yöntemleri önem kazanmıştır.

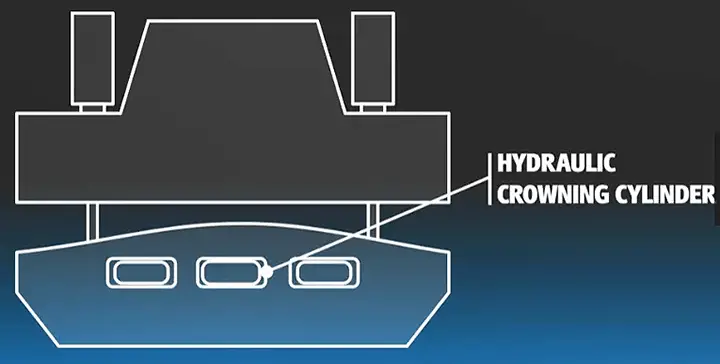

Hidrolik bombeleme, ağırlıklı olarak hassas dengeleme kontrolünün gerekli olduğu elektro-hidrolik senkron CNC abkant preslerde kullanılır. Bu yöntem, DA52S, DA66T ve benzeri sistemler gibi gelişmiş kontrolörlerle uyumluluğu nedeniyle tercih edilir ve bükme işlemi sırasında dinamik ve doğru ayarlamaya olanak tanır.

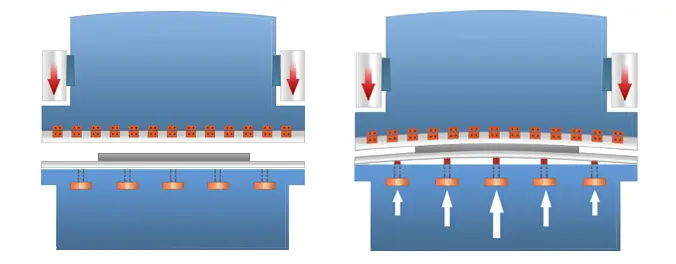

Sistem tipik olarak dört hidrolik silindirden oluşur: abkant pres çerçevesinin her iki tarafına yerleştirilmiş iki ana silindir ve merkezde bulunan iki yardımcı silindir. Çalışma sırasında, yardımcı silindirler hidrolik sıvıyla basınçlandırılır ve yük altında kirişin doğal bükülmesini telafi eden kontrollü bir aşağı doğru sapma oluşturur.

Bu sistemin gelişmiş bir varyasyonu, çalışma tezgahının altında yardımcı hidrolik silindirler içerir. Bu konfigürasyon yukarı doğru bir kuvvet üreterek, değişen malzeme özelliklerine ve bükme gereksinimlerine gerçek zamanlı olarak uyum sağlayabilen otomatik bir bombeleme sistemi oluşturur.

Basınç dengeleme mekanizması, çok sayıda küçük yağ silindiri, bir anakart, bir yardımcı plaka, pim milleri ve çalışma masasına entegre edilmiş bir dengeleme silindirinden oluşan sofistike bir düzenektir. Oransal bir tahliye valfi sistemi düzenleyerek hassas basınç kontrolü sağlar. Çalışma sırasında, yardımcı plaka yağ silindirleri için destek sağlar ve bunlar da ram ve çalışma tablasının birleşik deformasyonuna karşı koymak için anakart üzerinde yeterli miktarda yukarı doğru kuvvet uygular.

Bombeleme cihazı, malzeme kalınlığı, kalıp açıklığı genişliği ve iş parçasının gerilme mukavemeti gibi kritik parametrelere dayalı olarak optimum ön yükü hesaplayan sayısal bir kontrol sistemi tarafından yönetilir. Bu, çok çeşitli sac malzemeler ve bükme senaryoları arasında uyarlanabilir telafiye olanak tanır.

Hidrolik bombeleme, özellikle yüksek esneklikle sürekli değişken deformasyon telafisi sağlama kabiliyeti açısından önemli avantajlar sunar. Bu da onu karmaşık bükme işlemleri ve değişen malzeme kalınlıkları için ideal hale getirir. Bununla birlikte, sistemin karmaşıklığının ve nispeten yüksek başlangıç maliyetinin bazı uygulamalar için sınırlayıcı faktörler olabileceğine dikkat etmek önemlidir.

Hidrolik bombeleme kullanımını optimize etmek için üreticiler şunları göz önünde bulundurmalıdır:

Mekanik bombeleme, geleneksel abkant preslerde yaygın olarak kullanılan oldukça etkili ve uygun maliyetli bir sapma telafi yöntemidir. Popülerliği, operasyonel basitliği ve kullanıcı dostu doğasından kaynaklanmaktadır ve bu da onu gerçek dünyadaki üretim ortamlarında abkant pres operatörleri için paha biçilmez bir araç haline getirmektedir.

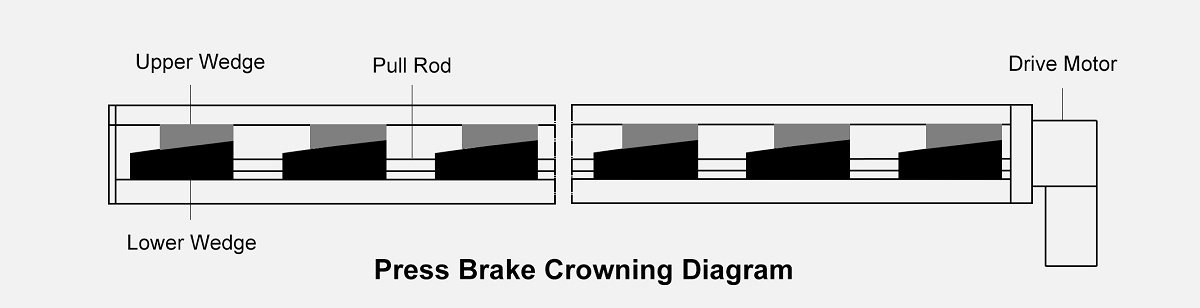

Bu yenilikçi dengeleme tekniği tipik olarak üçgen eğik kama mekanizması kullanır. Temel prensip, her biri belirli bir α açısına sahip iki üçgen kama bloğunun kullanımı etrafında döner. Üst kama X yönünde kısıtlanır ancak Y ekseni boyunca serbestçe hareket etmesine izin verilir. Alt kama X ekseni boyunca △x mesafesi kadar yer değiştirdiğinde, üst kama alt kamadan gelen reaktif kuvvet nedeniyle bir H yüksekliği kadar yukarı doğru zorlanır.

Çağdaş mekanik dengeleme sistemlerinde, iki tam boy destek plakası abkant pres çalışma tablasına stratejik olarak yerleştirilir. Bu plakalar disk yaylar ve hassas cıvatalar kullanılarak birbirine bağlanır ve kontrollü bağıl hareket sağlar. Hem üst hem de alt plakalar, değişen eğimlere sahip bir dizi eğik kama içerir. Bu tasarım, motor tahrikli bir sistemin plakalar arasında göreceli hareket oluşturmasını sağlayarak fren uzunluğu boyunca çok sayıda dışbükey konumdan oluşan ideal bir kavisli profil oluşturur.

Bu sistemin hassasiyeti, abkant pres kirişinin yük altında sapma eğilimine etkili bir şekilde karşı koyarak bükme kuvveti dağılımında ince ayar yapılmasına olanak tanır. Operatörler, takozların göreceli konumlarını ayarlayarak, kiriş sapması nedeniyle tipik olarak zorluk yaratacak daha uzun veya daha kalın malzemelerle çalışırken bile tüm iş parçası boyunca tutarlı bükme açıları elde edebilir.

Taçlandırma, abkant pres operasyonlarında bükme sırasında makine sapmasını telafi eden ve tüm iş parçası uzunluğu boyunca tutarlı bükme açıları sağlayan kritik bir işlemdir. Taçlandırma sistemini kurmak için operatörler makinenin kontrol sistemine sac kalınlığı, malzeme uzunluğu, kalıp açıklığı ve malzeme gerilme mukavemeti gibi temel parametreleri girer. Gelişmiş kontrol sistemleri, tabla ve koçun hassas sapmasını hesaplamak için sonlu eleman analizini (FEA) kullanarak her büküm için gereken optimum ön yüklemeyi belirler.

Modern abkant preslerde üç temel bombeleme yöntemi kullanılmaktadır:

Manuel ve yarı otomatik yöntemler genellikle yatak üzerindeki kalıbın kaydırılmasını veya hizalamayı düzeltmek ve büküm doğruluğunu korumak için mekanik takozların ayarlanmasını içerir. Bu yöntemler uygun maliyetli olmakla birlikte zaman alıcı ve operatör hatasına açık olabilir. Programlanabilir CNC bombeleme sistemleri, hesaplanan sapmaya göre yatak veya koç eğriliğini otomatik olarak ayarlayarak üstün hassasiyet ve verimlilik sunar, kurulum süresini önemli ölçüde azaltır ve tekrarlanabilirliği artırır.

Doğru iş parçası kullanımı ve hizalama, optimum bükme sonuçları elde etmek için çok önemlidir. Sac levha abkant pres üzerinde dikkatli bir şekilde konumlandırılmalı, kalıba kare şeklinde oturtulmalı ve bükme uzunluğu boyunca ortalanmalıdır. Birçok modern abkant pres, hassas iş parçası hizalamasına yardımcı olmak için lazer konumlandırma sistemleri veya CNC arka göstergeler içerir.

Bükme döngüsünü başlatmadan önce, operatörler bombeleme sisteminin belirli bir iş için doğru şekilde ayarlandığını doğrulamalıdır. Bu, hurda malzeme üzerinde test bükümleri yapmayı ve homojenliği onaylamak için büküm uzunluğu boyunca ortaya çıkan açıları ölçmeyi içerebilir.

Bükme işlemi sırasında koç inerek iş parçasına kuvvet uygular. Bombeleme sistemi, yatak veya koç eğriliğini ayarlayarak makinenin sapmasını dinamik olarak telafi eder. Bu telafi, bükme kuvvetinin iş parçasının tüm uzunluğu boyunca eşit olarak dağıtılmasını sağlayarak tutarlı bükme açıları elde edilmesini ve geri yaylanma varyasyonlarının en aza indirilmesini sağlar.

Karmaşık parçalar veya yüksek hassasiyet gereksinimleri için, bazı gelişmiş abkant presler gerçek zamanlı kuvvet izleme ve uyarlanabilir kontrol sistemleri içerir. Bu sistemler, malzeme değişimlerini veya termal genleşme etkilerini telafi ederek bükme döngüsü sırasında bombeleme profilinde küçük ayarlamalar yapabilir.

Özetle, abkant pres operasyonlarında bombeleme işlemi makine kurulumu, malzeme özellikleri ve dinamik dengeleme arasında karmaşık bir etkileşimdir. Üreticiler, gelişmiş bombeleme sistemlerinden ve uygun iş parçası işleme tekniklerinden yararlanarak üstün büküm kalitesi elde edebilir, hurda oranlarını azaltabilir ve sac metal şekillendirme operasyonlarında genel verimliliği artırabilir.

Ne zaman basın fren makinesi çalışırken, esas olarak makinenin her iki ucuna kuvvet uygulanmasından kaynaklanan deformasyona neden olacaktır. Bükme işlemi sırasında oluşan bu kuvvet, koç ve çalışma tablasında deformasyona neden olarak iş parçasının iki ucu ile merkezi açısı arasında tutarsızlıklara neden olur.

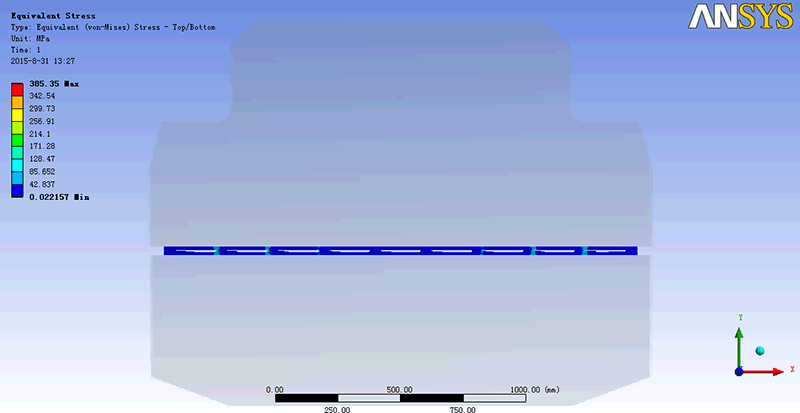

Abkant pres makinesini analiz etmek için, hızı ve doğruluğu nedeniyle sonlu elemanlar yöntemi yaygın olarak kullanılmaktadır.

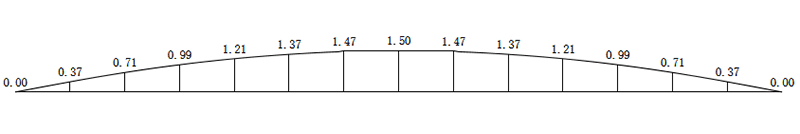

Sonlu elemanlar yöntemi ile elde edilen 100 tonluk 3 metrelik abkant pres makinesinin konveks eğrisi:

Sapma deformasyonunu telafi etmek için çeşitli yöntemler vardır:

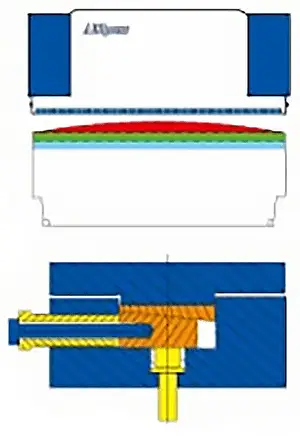

Çalışma masası, yapı boyunca yerleştirilmiş dengeleyici yağ silindirleri ile üç katmanlı bir atel tasarımına sahiptir.

Sistem dengeleme silindirlerine basınç uyguladığında, üç katmanlı atelin orta atelini yukarı iterek deformasyonun telafi edilmesini sağlar.

Pozisyonu kontrol etmek için, makinenin elastik sapma deformasyonuna karşı koymak üzere bükme sırasında ilgili noktada dengeleme sağlanır.

Mekanik kompanzasyon, ters kompanzasyon sağlayabilen eğimli düzlemlere sahip bir grup kama aracılığıyla elde edilir.

Bükme yüklemesinden önce, ön dışbükey durum

Bükme yüklendikten sonra, gerçek dengeleme durumu değiştirilir

Dışbükey çalışma masasının yükleme simülasyonu animasyonu

Sürüş modu

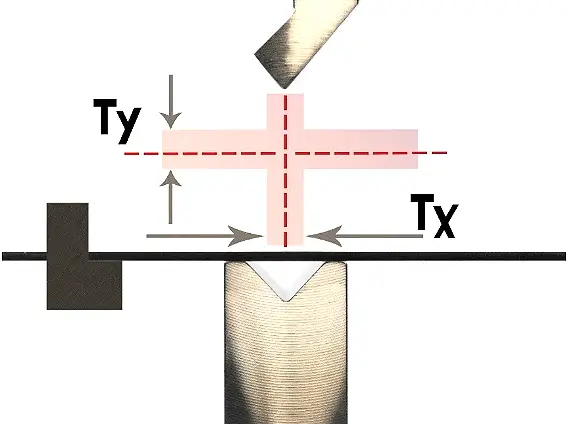

İş parçalarının bükülmesi söz konusu olduğunda, doğruluğunu belirleyen iki temel faktör vardır:

Şekil 1 Tx ve Ty şeması

Abkant presin üst kalıbının derinliği ne kadar büyük olursa alt kalıpbükülme açısı o kadar küçük olur.

Şekil 2'ye dayanarak, 2 mm'lik bir karbon büküldüğünde çelik levha V12 alt kalıp kullanılarak 135°'ye çıkarıldığında, 0,045 mm'lik bir yükseklik yönü sapması 1,5°'lik bir açı sapmasına neden olabilir.

Şekil 2 Yükseklik yönü sapmasının açı sapması üzerindeki etkisi

Daha fazla okuma:

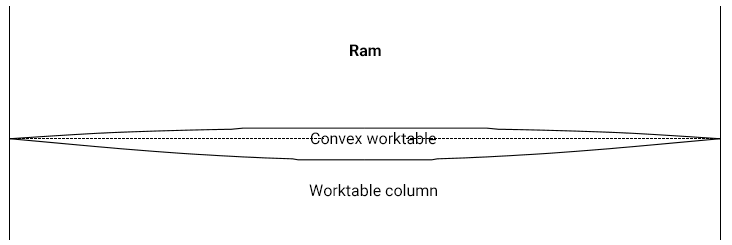

Bir iş parçası abkant pres kullanılarak büküldüğünde, üst ve alt kirişler yapısal özellikleri nedeniyle sapma ve deformasyona uğrayabilir ve bükme kuvveti Şekil 3'te gösterildiği gibi uygulanır.

Şekil 3 Üst ve alt kirişlerin sapma ve deformasyon diyagramı

Şu anda, iş parçasının tam uzunluk yönü boyunca alt kalıbın açıklığına giren üst kalıbın derinliğinde bir tutarsızlık vardır. Bu tutarsızlık aşırı sapmaya neden olabilir bükme açısı iş parçasının tam uzunluk yönü boyunca.

Bu tutarsızlık tipik olarak Şekil 4'te gösterildiği gibi büyük bir orta açıya ve her iki uçta daha küçük açılara sahip bir iş parçası ile sonuçlanır.

Şekil 4 Eğilme açısının şematik diyagramı

Bu nedenle, iş parçasının tüm uzunluğu boyunca bükme açısının tutarlılığını sağlamak için, abkant presine bir bombeleme sisteminin eklenmesi gerekir.

Yukarıda belirtildiği gibi, abkant pres iş parçasını büktüğünde, üst ve alt kirişler yapısal özellikleri nedeniyle bükme kuvveti altında sapma deformasyonuna uğrar. Bu, iş parçasının bükülme açısının tam uzunluk yönünde aşırı sapmasına yol açabilir.

Bununla birlikte, bombeleme sistemi abkant presin sapma deformasyonunu etkili bir şekilde telafi edebilir. Üst veya alt kirişte taçlandırma sistemi kullanılarak, iş parçasının uzunluğu boyunca bükme açısının tutarlılığı sağlanabilir.

Taçlandırma sistemi iki kategoriye ayrılır:

Hidrolik taçlandırma sistemi, birkaç gömme prensibine göre çalışır hi̇droli̇k si̇li̇ndi̇rler pres freninin alt kirişinde. Her bir hidrolik silindir ayrı ayrı kontrol edilebilir ve Şekil 1'de gösterildiği gibi alt kirişin belirli bir şişkinlik oluşturmasına neden olur.

Teorik olarak, daha fazla hidrolik silindir kullanılması kompanzasyon noktalarının sayısını artırarak daha yüksek kompanzasyon doğruluğu sağlar.

Hidrolik taçlandırma, yerleşik olan ayrı bir dengeleme yöntemidir.

Yüksek çözünürlüklü bir dengeleme etkisi ve yüksek bükme hassasiyeti elde etmek için hidrolik silindirlerin sayısı ve hidrolik kontrol sistemi daha yüksek gereksinimleri karşılamalıdır, bu da daha karmaşık bir genel yapıya ve daha yüksek bir abkant pres maliyetine neden olur.

Hidrolik bombeleme sisteminin mevcut bir müşteri abkant presine sonradan takılması mümkün değildir.

Şekil 1 Hidrolik bombeleme sisteminin şematik diyagramı

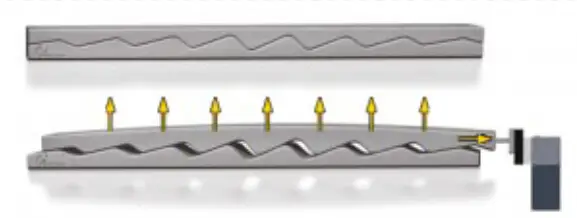

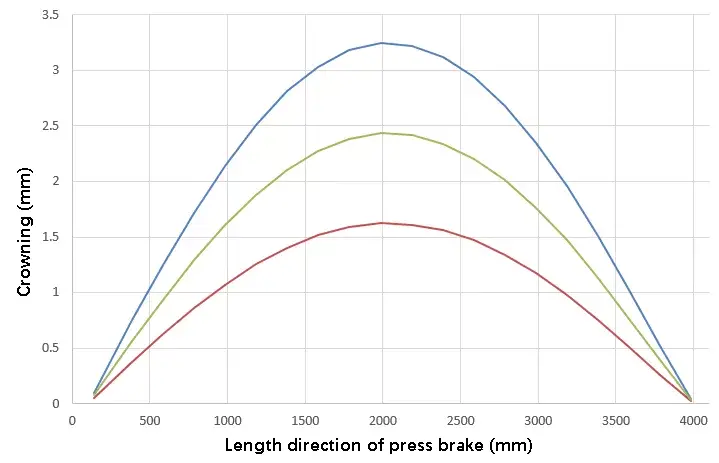

Mekanik taçlandırma sistemi, alt kiriş/alt kalıbı telafi etmek için dolgu yöntemini kullanır. Ana prensibi, Şekil 2'de gösterildiği gibi, bir çift sapma telafi takozunun karşılıklı hareketi yoluyla çeşitli telafi eğrilerinin oluşturulmasını içerir.

Şekil 2 Mekanik taçlandırma sisteminin şematik diyagramı

Piyasada birçok çeşit mekanik taçlandırma sistemi mevcuttur.

Wila'nın mekanik kompanzasyon tezgahı örneğini ele alalım. Harici, nispeten sürekli kompanzasyon kategorisine girer. Bu sistem doğrudan abkant presin alt kirişine monte edilebilir ve hem yeni hem de eski abkant presler için uygundur.

Bu sistemin kompanzasyon eğrileri, Şekil 3'te gösterildiği gibi çeşitli uygulamalar için sürekli olarak ayarlanabilir.

Daha fazla okuma:

Bir sac metal bükümünün uzunluğu, büküm hassasiyetini büyük ölçüde etkiler. Sac metal ne kadar uzun olursa, gereken bükme kuvveti de o kadar fazla olur, bu da daha büyük ekipman eğimlerine ve koç deformasyonlarına yol açarak doğruluğun sağlanmasını zorlaştırır. Toplam bükme uzunluğu da dahil olmak üzere bu bükme doğruluğu "düz çizgi doğruluğu" olarak adlandırılır.

Etkili önlemler alınmazsa, bükme üst kalıbının tam uzunluk yönüne giren tutarsız miktarda içbükey kalıp, bükme parçasının "tekne belle" etkisine sahip olmasına neden olabilir. Bu sorunu ele almak için, koçun kuvvetini ve deformasyon yer değiştirmesini analiz etmek için bir sonlu eleman simülasyon yöntemi kullanılmıştır. Sapma dengeleme eğrisi çıkarıldı ve değiştirildi ve yeni bir mekanik sapma dengeleme cihazı tasarlamak ve üretmek için ampirik verilerle birleştirildi.

Büyük boyutlu doğrusal doğruluk abkant pres makineleri uzunluğun tamamında veya bir kısmında sapmayı telafi etmek için bir tahrik motoru veya manuel ayar kullanılarak iyileştirilebilir.

Modelleme

Bu pres freni koç çeşitli şekillerde çelik plakalardan yapılmıştır. Modelleme sürecinde sadece koçun ana yapısı dikkate alınmış, sonuçlar üzerinde çok az etkisi olan detaylar göz ardı edilmiştir. Ana gövde boyutları 8000mm x 2500mm x 120mm'dir.

Elastik modül 2 x 10 olarak ayarlanmıştır5 MPa, Poisson oranı 0,27 ve yoğunluk 7,8 x 103 kg/m3. Koçun yapısal özellikleri göz önüne alındığında, analiz için 20 düğümle tanımlanan bir solid95 elemanı seçilmiştir.

Bu eleman, kavisli sınır modellerine uyum sağlama ve keyfi 3D oryantasyona sahip olduğu için koçun elastik deformasyonunu doğru bir şekilde analiz etme yeteneğine sahiptir.

(1) Ckısıtlamalar

Gerçek dünya koşullarında, koç her zaman hareket halindedir. Bununla birlikte, koçun statik analizini gerçekleştirmek için koçun kısıtlamalarını basitleştirmek ve yaklaşık hale getirmek gerekir. Bunu yapmak için, koçun orta simetri düzleminde bulunan düğümlere simetrik kısıtlamalar uygulanır.

Koç, çerçeve üzerindeki kılavuz rayın tam bir kısıtlamanın uygulandığı arkasına bağlanmasıyla sabitlenir. Bu, koçun analiz sırasında sabit bir konumda kalmasını sağlar.

(2) LYOL DURUMU

Yüzey yükü, hidrolik silindirin tabanı ile koç bloğu arasındaki temas alanına uygulanır. Koç bloğunun dikey deformasyonu toplam uzunluğuna kıyasla küçük olduğundan, küçük elastik deformasyon olarak kabul edilir. Sonuç olarak, modeldeki koç bloğunun altındaki gerilme yüzeyine düzgün bir yük uygulanır.

Kuvvetin şahmerdan bloğundan üst kalıba eşit şekilde iletilmesini sağlamak için şahmerdan bloğunun alt kısmı bir bağlantı bloğu ile üst kalıba bağlanır. Bu, yükün eşit olarak dağıtılmasını ve sistemde herhangi bir dengesizliğe neden olmamasını sağlar.

Simülasyon sonuçlarının çıkarılması ve analizi

Yük altındaki koç bloğunun yer değiştirme diyagramı Şekil 1'de gösterilmektedir. Yol, sonuç işleme için ANSYS'de ayarlanır ve deformasyon sapma eğrisi koçun alt kısmındaki gerilme yüzeyi çıkarılmış ve Şekil 2'de gösterilmiştir.

Şekilde görüldüğü gibi, maksimum yer değiştirme koçun merkezinde ortaya çıkar ve parabolik bir şekilde her iki tarafa doğru kademeli olarak azalır. Aynı zamanda, koç boyunca herhangi bir konumdaki deformasyon yer değiştirmesi bükme uzunluğu yönü elde edilebilir, bu da sapma eğrisini oluşturmak için farklı dizi açılarına sahip kamaların tasarlanması için veri desteği sağlar.

Analiz, bir basın kuruluşu fren makinesi yüklendiğinde, koç üzerindeki gerilim yüzeyi kendi yapısı nedeniyle parabolik sapma deformasyonu üretir ve bu da iş parçasının tüm uzunluğu boyunca tutarsız bükülme açılarına neden olur. Ek olarak, yerel aşınma bükme kalıbı bükülmüş iş parçasının düzlüğünü de etkiler.

Şu anda bu sorunu çözmek için iki yaygın yöntem bulunmaktadır. İlk yöntem, bir hidrolik pompa kurmaktır. üst silindir bükme makinesinin üst koçunda veya alt çalışma masasında uygun bir konumda ve deformasyonu telafi etmek için her bir üst silindirin fırlatma yüksekliğini kontrol eder. İkinci yöntem, alt çalışma masasında, kama bloklarını farklı açılarla ayarlayarak deformasyonu telafi eden mekanik bir sapma telafi cihazı kullanmaktır.

Hidrolik üst silindir yönteminin kullanımı kolaydır ve bükme üretiminin genel doğruluk gereksinimlerini karşılar. Bununla birlikte, büyük boyutlu ve yüksek hassasiyetli bükme parçaları için öncelikle mekanik sapma telafisi yöntemi kullanılır.

Mekanik bombeleme için geleneksel yöntem, dengeleme bloğunun manuel olarak ayarlanmasını veya aşınmış alanlara conta eklenmesini içerir; bu da zaman alıcı, yoğun emek gerektiren ve çok verimli olmayan bir yöntemdir ve doğruluğu garanti etmeyi zorlaştırır.

Daha gelişmiş abkant pres makinelerinde ise yaygın olarak kullanılan kama tipi ve çekme çubuğu tipi dengeleme cihazları gibi otomatik veya yarı otomatik sapma dengeleme mekanizmaları bulunur. Kama tipi cihaz tutarlı açılar sağlayabilir ve bükme hassasiyetini artırabilir, ancak çok fazla el emeği gerektirir ve çok verimli değildir. Öte yandan çekme çubuğu tipi cihaz, tüm uzunluk boyunca sapmayı kolayca telafi eder, ancak yerel aşınma sorununu çözmez.

Şekil 3 (a) ve (b)'de iki tip sapma dengeleme cihazı gösterilmektedir.

Şekil 3 Yaygın mekanik sapma dengeleme cihazı

Yerel aşınma sorununu ele almak için kalıp şirketimiz dört parçalı bir kama sapma telafi cihazı tasarladı. Bu cihaz sadece iş parçasının tüm sapmasını otomatik olarak telafi etmekle kalmaz, aynı zamanda kalıbın yerel aşınmasını telafi etmek için manuel ayarlamaya da izin verir.

Şekil 4 cihazın iki boyutlu kesit görüntüsüdür ve çalışma prensibi aşağıdaki gibi açıklanmıştır:

Şekil 4 Dört parçalı kama tipi sapma dengeleme cihazı

(1) Taban üzerinde uzunluk yönü boyunca (yani boylamasına) dikdörtgen bir oluk bulunur. Bu olukta, kama mekanizmalarının tekli grupları uzunlamasına eşit olarak dağıtılmıştır. Her grup, aşağıdan yukarıya doğru dizilmiş iki çift dört kamadan, yani Kama I, Kama II, Kama III ve Kama IV'ten oluşur.

(2) Her bir kama grubunda, alt çift, Kama I ve Kama II, yerel bir ayar mekanizması oluşturur. Her bir çiftin eğimli düzlemleri uygun şekilde eşleştirilir ve enine yönde düzenlenir.

Vida delikleri, Kama I'in büyük ucuna karşılık gelen tabanın ön ve arka koltuk duvarlarının ortasına yerleştirilir. Ayar cıvataları taban duvarının dışına takılır ve her biri Kama I ile bağlantı kurmak için tabanın içine uzanır.

Yerel dengelemeyi sağlamak için cıvata, Kama I'i ileri ve geri (enine) hareket ettirmek için manuel olarak ayarlanabilir, böylece üst kapak plakası ayarlanır ve çalışma tezgahının yukarı ve aşağı hareket etmesine neden olur.

(3) Üst çift, Kama III ve Kama IV, entegre bir ayarlama mekanizması oluşturur. Her bir grupta uzunlamasına yerleştirilmişlerdir ve entegre bir ayarlama eğimli kama cihazı oluştururlar.

Her bir III. takoz çifti, tabandaki dikdörtgen oluğun ortasında yer alan en büyük eğime sahip IV. takozun eğimli düzlemi ile eşleştirilmiştir. Eğim, oluğun sol ve sağ taraflarına doğru kademeli olarak azalır. Takozlar III uzunluk yönü boyunca eşit olarak hareket ettiğinde, orta kaldırma önemli ölçüde artar ve Takozların hareketine bağlı olarak sapmayı ayarlayan bir eğri oluşturur. Bu, genel sapma telafisini gerçekleştirir.

Her bir Kama IV'ün kısa ekseni ön ve arka yan duvarlarda simetrik olarak düzenlenmiştir. Dikey bir çentik oluğu, tabanın dikdörtgen oluğunun ön ve arka yan duvarlarının üst kısmında, kısa eksene karşılık gelecek şekilde düzenlenmiştir. Her bir Kama IV'ün kısa ekseni her bir çentik oluğunda kayarak sadece yukarı ve aşağı harekete izin verir ve Kama IV'ün kaldırma etkisini sağlar.

(4) Boylamasına vida delikleri sağ uçtaki Kama III üzerine yerleştirilirken, vida delikleriyle aynı merkez hattına sahip boylamasına geçiş delikleri diğer Kama III üzerine yerleştirilir. Her bir bitişik Kama III çifti arasına içi boş bir ara manşon takılır. Her bir Kama III'e ve içi boş ara manşona bir çekme çubuğu takılır. Çekme çubuğunun sağ ucu sağ uçtaki Kama III'e geçirilir. Sağ uçtaki Kama III'ün vida deliğinin sağ kısmına bir ayar vidası takılır ve motoru çalıştırmak için ayar vidasının ucuna otomatik genel sapma telafisi sağlayabilen bir motor takılır.

Şekil 5'te çift çekme çubuğu dört parçalı kama sapma dengelemesi için 8 metre uzunluğunda bir cihaz gösterilmektedir.

Şekil 5 8m çift dikme kama tipi sapma dengeleme cihazı

Bu yazıda, bir abkant pres makinesindeki koçun küçük elastik deformasyonu simüle ve analiz edilmiş ve koçun altındaki gerilme yüzeyinin sapma deformasyon verileri çıkarılmıştır.

Deneyim verilerine dayanarak, dört parçalı bir kama sapma telafi cihazı tasarlanmıştır. Sadece işlenen parçaların genel sapma telafisini otomatik olarak ayarlamakla kalmaz, aynı zamanda yerel kalıp aşınma telafisinin manuel olarak ayarlanmasına da izin verir.

Cihaz iyi tasarlanmış bir yapıya sahiptir, kullanımı rahat ve güvenilirdir, ürünlerin kalitesini ve üretim verimliliğini artırır. sac metal bükme parçaları ve büyük hassasiyetli bükme telafisi için yeni bir çözüm sağlar.