Bir abkant presin hidrolik sisteminin nasıl çalıştığını hiç merak ettiniz mi? Bu makalede, bu temel bileşenin inceliklerini derinlemesine inceleyeceğiz. Uzman makine mühendisimiz, sistemin temel unsurlarını, işlevlerini ve etkileşimlerini açıklayarak size rehberlik edecek. Sonunda, hidroliğin bu etkileyici makinelere nasıl güç verdiğine dair kapsamlı bir anlayışa sahip olacaksınız.

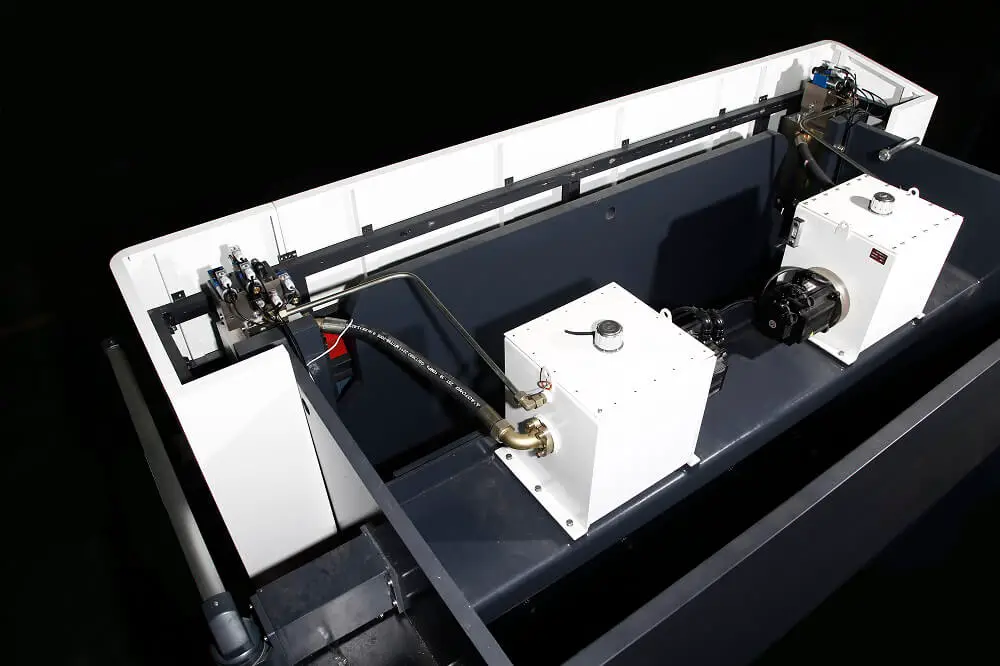

Enerji Santrali

Hidrolik Pompa: Ana taşıyıcıdan gelen mekanik enerjiyi akışkan basıncı enerjisine dönüştürerek sistemin birincil güç kaynağı olarak hizmet eder. Modern abkant presler genellikle gelişmiş enerji verimliliği ve hassas kontrol için değişken deplasmanlı pompalar kullanır.

Aktüatör

Hidrolik Silindirler: Akışkan basınç enerjisini doğrusal mekanik harekete dönüştürerek, aşağıdaki parçalara kuvvet uygular pres freni ram. Entegre konum sensörlerine sahip yüksek hassasiyetli silindirler, doğru bükme açıları ve derinlikleri sağlar.

Kontrol cihazları

Hidrolik Kontrol Valfleri: Aktüatörün hareketi üzerinde hassas kontrol sağlamak için akışkan yönünü, basıncını ve akışını düzenler. Temel bileşenler şunları içerir:

Gelişmiş sistemler, gelişmiş yanıt verme ve doğruluk için servo-hidrolik valfler içerebilir.

Yardımcı ekipman

Çalışma ortamı

Hidrolik Yağ: Güç aktarım ortamı olarak hizmet eder, tipik olarak belirli viskozite, aşınma önleyici ve köpük önleyici özelliklere sahip yüksek kaliteli bir mineral veya sentetik yağdır. Modern formülasyonlar genellikle gelişmiş performans ve uzun ömür için katkı maddeleri içerir.

Kontrol ve Entegrasyon

Programlanabilir Mantık Denetleyicisi (PLC) veya Bilgisayarlı Sayısal Kontrol (CNC): Hidrolik sistem bileşenlerini abkant presin genel çalışmasıyla koordine ederek hassas kontrol, otomatik sıralamalar ve üretim yönetim sistemleriyle entegrasyon sağlar.

Hidrolik sistemlerde daha doğru bir ifadeyle hidrolik yağ deposu olarak adlandırılan yakıt deposu birden fazla kritik işleve sahiptir:

Hidrolik rezervuarlar için temel tasarım hususları şunlardır:

Boyutlandırma:

Etkili hacim, sistemin hidrolik pompa(lar)ının toplam akış hızının 6-12 katı olmalıdır.

Tasarım özellikleri:

Ek hususlar:

Hidrolik rezervuar tasarımının optimize edilmesi sistemin verimli çalışmasını sağlar, akışkan ömrünü uzatır ve genel hidrolik sistem güvenilirliğini ve performansını artırır.

Hidrolik yağ, hidrolik sistemlerin optimum performansını, operasyonel güvenilirliğini, uzun ömürlülüğünü ve maliyet etkinliğini sağlamada kritik bir rol oynar. Çok yönlü işlevleri şunları içerir:

Optimum hidrolik yağ yönetimi için anahtar kavramlar:

Hidrolik sistem verimliliğini ve ömrünü en üst düzeye çıkarmak için düzenli yağ analizi, uygun filtreleme ve zamanında yağ değişimi çok önemlidir. Bu uygulamalar yağ kalitesinin korunmasına, sistem arızalarının önlenmesine ve genel performansın optimize edilmesine yardımcı olur.

Viskozite standardı: Viskozite, hidrolik sistemlerde kritik bir parametredir ve her zaman belirli bir sıcaklığa göre referans alınır. Sıcaklık arttıkça viskozite azalırken, artan basınç daha yüksek viskozite ile sonuçlanır. Hidrolik yağ viskozitesi için ISO standardı 40°C'de ölçülür ve yağları #10, #22, #32, #46, #68 ve #100 sınıflarına ayırır. Bu sınıflandırma, mühendislerin belirli çalışma koşulları ve sistem gereksinimleri için uygun yağı seçmelerine olanak tanır.

Yağ kirliliği standartları: Hidrolik yağ temizliğini ölçmek için küresel olarak iki temel standart kullanılmaktadır: Uluslararası ISO 4406 ve Amerikan NAS 1638. Bu standartlar, yağ kalitesini değerlendirmek ve korumak için sistematik bir yaklaşım sağlar:

Uygun yağ temizliğinin korunması sistem güvenilirliği, verimliliği ve uzun ömürlülüğü için çok önemlidir. Uygun filtreleme teknikleriyle birlikte düzenli yağ analizi, kirlenmeyle ilgili sorunların önlenmesine yardımcı olur ve optimum hidrolik sistem performansı sağlar.

Hidrolik valfler, akışkan gücü sistemlerinde hidrolik sıvının yönünü, basıncını ve akış hızını kontrol eden kritik bileşenlerdir. Çeşitli kriterlere göre sınıflandırılabilirler:

Her bir valf tipi, hidrolik devrelerde sistem tasarımını, performansı ve verimliliği etkileyen özel uygulamalara ve özelliklere sahiptir.

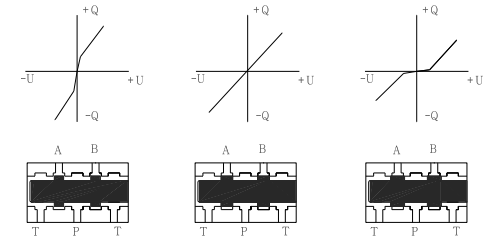

Yön valfinin birincil işlevi, hidrolik sistemler içindeki akışkan akış yollarını yönetmektir. Farklı hidrolik devreler arasındaki bağlantı ve izolasyonu kolaylaştırır ve hassas başlatma, durdurma ve hareket kontrolü için aktüatörlere (silindirler veya motorlar gibi) giden sıvı akışının yönünü kontrol eder.

Yön kontrol valflerinin sınıflandırılması

Çalıştırma yöntemine göre bölünür:

Yapı ve montaj stiline göre ayrılmıştır:

Valfler, akış kontrol yeteneklerini ve karmaşıklıklarını tanımlayan port sayısına (örn. 2 yollu, 3 yollu, 4 yollu) ve pozisyonlara (örn. 2 pozisyonlu, 3 pozisyonlu) göre sınıflandırılır.

Özellikler

Bir tahliye vanasının birincil işlevi, sistem basıncını düzenleyerek çeşitli bileşenleri ve boru hatlarını aşırı yüke ve olası kopmaya karşı korumaktır. Bu kritik rol ona basınç valfi veya emniyet valfi gibi alternatif isimler kazandırmıştır.

Sistem basıncı önceden belirlenmiş ayar noktasına ulaştığında, tahliye vanası bir basınç sınırlayıcı olarak devreye girer. Normalde kapalı olan vana açılır ve fazla akışın vana portu üzerinden rezervuara geri dönmesine izin verir. Bu konfigürasyonda, tahliye vanası tipik olarak bir baypas düzenlemesine monte edilir.

Q akışı P basıncında tahliye valfinden geçtiğinde güç kaybının P×Q/612 (tutarlı birimler varsayıldığında) olarak hesaplandığına dikkat etmek çok önemlidir. Bu enerji kaybı hidrolik sistemde ısı olarak ortaya çıkar ve hidrolik sıvı sıcaklığında artışa neden olur. Sistem verimliliğini ve akışkan özelliklerini korumak için uygun termal yönetim şarttır.

Temel İlke

Tahliye vanası bir kuvvet dengesi prensibine göre çalışır. Giriş basıncı P, valf elemanının etkin alanı A üzerine etki ederek bir hidrolik kuvvet oluşturur. Bu kuvvet, valfin çatlama basıncını ayarlamak için ayarlanabilen karşıt yay kuvvetiyle sürekli olarak karşılaştırılır.

Hidrolik kuvvet önceden ayarlanmış yay kuvvetini aştığında, valf elemanı yayı sıkıştırarak valf portunu açar. Bu eylem valf girişi ve çıkışı arasında bir akış yolu oluşturarak fazla sıvının ana devreyi atlayıp tanka geri dönmesini sağlar. Valf, sistem basıncını ayar noktasında veya yakınında tutmak için açıklığını modüle ederek basınç artışlarına ve aşırı yüklenmelere karşı sürekli koruma sağlar.

Akış valfi, hidrolik sistemlerde kritik bir bileşendir ve hidrolik aktüatörlerin hızını hassas bir şekilde düzenler. Bu kontrolü, aktüatöre giden hidrolik sıvının hacimsel akış hızını (Q) doğrudan etkileyen iç gaz kelebeğinin kesit alanını dinamik olarak ayarlayarak gerçekleştirir.

Bu mekanizma, hassas hareket kontrolü gerektiren uygulamalarda gerekli olan aktüatör hızının ince ayarına olanak tanır. Akış valfleri genel olarak iki ana tipte sınıflandırılabilir:

Her iki tip de modern hidrolik sistemlerde önemli rol oynar ve üretim ekipmanlarından mobil hidrolik makinelere kadar çeşitli endüstriyel uygulamalara uyacak şekilde farklı seviyelerde kontrol hassasiyeti ve uyarlanabilirlik sunar.

Bir çek valfin birincil işlevi, ters yönde geri akışı önlerken bir yönde sıvı akışına izin vermektir. Bu tek yönlü akış kontrolü, birçok hidrolik ve pnömatik sistemde ve çeşitli endüstriyel proseslerde çok önemlidir.

Çek valfler, aşağıdakiler de dahil olmak üzere çeşitli sızdırmazlık elemanı tasarımları kullanır:

Her tasarım, akış özellikleri, sızdırmazlık verimliliği ve farklı uygulamalar ve ortamlar için uygunluk açısından belirli avantajlar sunar.

İstenen yönde akışa izin vermek için sızdırmazlık elemanı nispeten düşük bir yay kuvvetinin üstesinden gelmelidir. Bu yay gerilimi, akış durduğunda veya tersine döndüğünde güvenilir bir kapanma sağlarken vananın istenen minimum basınçta açılmasını sağlamak için dikkatlice kalibre edilir.

Çek valflerin temel çalışma prensipleri, valfin tek yönlü akış kabiliyetini ve temel iç yapısını görsel olarak tasvir eden standartlaştırılmış grafik sembollerinde özlü bir şekilde temsil edilmektedir.

Modern üretimde, çek valf tasarımı ve seçimi, hesaplamalı akışkanlar dinamiği (CFD) analizi ve gelişmiş malzemeler aracılığıyla daha da geliştirilmiş, belirli çalışma koşulları için performans optimize edilmiş ve genel sistem verimliliği artırılmıştır.

İki yönlü kartuş valf, yüksek yoğunluklu hidrolik kontrol devrelerine entegrasyon için optimize edilmiş kompakt bir geçmeli tasarımla tasarlanmıştır. Bu modüler yapı, sistemin kapladığı alanı en aza indirirken verimli kurulum ve bakım sağlar.

Tipik olarak, kapak plakası ikili bir amaca hizmet eder: hem bir sızdırmazlık elemanı hem de ana vana gövdesi ile pilot vana arasında sofistike bir arayüz görevi görür. Bu entegre tasarım sistem güvenilirliğini artırır ve potansiyel sızıntı noktalarını azaltır.

Ana valfi uygun bir pilot valf ile eşleştirerek, kartuş tertibatı çok çeşitli hidrolik işlevleri yerine getirebilir. Bunlar arasında hassas basınç kontrolü, hızlı akış tersine çevirme ve ince kısma ayarlamaları yer alır. Ayrıca bu işlevler, özel uygulama gereksinimlerine göre uyarlanmış karmaşık kontrol stratejileri oluşturmak için birleştirilebilir.

İki yönlü kartuş valflerin çok yönlülüğü, aşağıdaki gibi kritik hidrolik işlemleri gerçekleştirmelerini sağlar:

Bu uyarlanabilirlik, iki yollu kartuş valfleri mobil ekipmanlardan endüstriyel makinelere kadar çeşitli sektörlerdeki modern hidrolik sistemlerin temel bileşenleri haline getirmektedir.

Oransal valfler, hidrolik ve pnömatik sistemlerde akış, basınç veya yönün hassas ve sürekli kontrolünü sağlayan gelişmiş akışkan kontrol cihazlarıdır. İki ana kategoride sınıflandırılırlar:

Açık Döngü Oransal Valfler

Bu valfler, giriş sinyali ile çıkış akışı veya basıncı arasında geri besleme olmadan orantılı bir ilişki sağlar. Türleri şunları içerir:

Kapalı Döngü Oransal Valfler (Oransal Servo Valfler)

Bu valfler daha hassas kontrol için geri besleme mekanizmaları içerir. Ayrıca amplifikatör konfigürasyonlarına göre de kategorize edilirler:

Üst düzey oransal servo valflerin temel performans özellikleri şunlardır:

Bu gelişmiş özellikler, oransal valfleri endüstriyel otomasyon, mobil hidrolik ve yüksek performanslı makineler gibi hassas akış veya basınç kontrolü gerektiren uygulamalar için ideal hale getirir.

Açık döngü kontrol sistemi:

Açık döngü bir kontrol sistemi, çıkış ve giriş arasında geri besleme olmadan çalışır. Bu konfigürasyonda, sistemin çıktısı kontrol parametrelerini etkilemez. Bu tür bir sistem, herhangi bir kendi kendini düzeltme mekanizması olmaksızın, girişten çıkışa doğru tek yönlü kontrol sinyalleri akışı ile karakterize edilir.

Kapalı döngü kontrol sistemi:

Kapalı döngü kontrol sistemi, geri besleme prensibine göre çalışan otomatik bir kontrol sistemidir. Bu sistem çıktısını sürekli olarak izler ve kontrol eylemlerini ayarlamak için farkı (hata) kullanarak istenen ayar noktasıyla karşılaştırır. Geri besleme döngüsü, sistem parametrelerindeki bozulmalara veya değişikliklere rağmen çıktıyı istenen değere yakın tutarak sistemin kendi kendini düzenlemesini sağlar.

Kapalı döngü sisteminin temel bileşenleri şunlardır:

Bu bileşenlerin entegrasyonu kapalı bir döngü oluşturur, dolayısıyla "kapalı döngü kontrol sistemi" adını alır.

Açık döngü ve kapalı döngü sistemlerin karşılaştırılması:

Açık döngü sistemler tasarımda basitlik sunar ve genellikle daha uygun maliyetlidir. Ancak, harici bozulmalardan veya dahili sistem değişikliklerinden kaynaklanan hataları telafi etme yeteneğinden yoksundurlar.

Kapalı döngü sistemler daha karmaşık olmakla birlikte çeşitli avantajlar sağlar:

Bununla birlikte, kapalı döngü sistemleri kararlılığı sağlamak için dikkatli tasarım gerektirir. Geri besleme döngüsünde yanlış kazanç seçimi salınımlara veya kararsızlığa yol açabilir.

Gelişmiş kontrol stratejileri:

Kontrol doğruluğunu daha da artırmak için, özellikle bozulmalar ölçülebilir olduğunda, ileri besleme kontrolü genellikle geri besleme kontrolü ile birleştirilir. Bu bileşik kontrol sistemi, bilinen bozuklukları çıkışı etkilemeden önce öngörür ve telafi ederken, geri besleme döngüsü kalan hataları ele alır. Bu yaklaşım, ileri beslemeli kontrolün proaktif doğasını geri beslemeli kontrolün sağlamlığı ile birleştirerek üstün genel sistem performansı sağlar.

| Açık Döngü Oransal Valf | Kapalı döngü servo valf |

| Frekans tepkisi: 15Hz | Frekans tepkisi: 120Hz |

| Histerezis: 5% | Histerezis: 0,1% |

| Ters hata: 1% | Ters hata: 0.05% |

| Tekrarlama hassasiyeti: 0,1 | Tekrarlama hassasiyeti: 0,01 |

| Medyan ölü bölge | Sıfır kapak |

Elektro-Hidrolik Senkron Abkant Pres Prensibi (300 ton altı sistem)

Basınç kontrolü

Sistem, yağ pompası motorunun çalıştırılmasıyla başlar. Oransal basınç valfi (4), hidrolik sistem basıncını ayarlamak için iki yönlü kartuş valfini (2) düzenleyerek gerekli bükme kuvvetini karşılar. Bir emniyet valfi (4.1) maksimum sistem basıncını sınırlar.

Çalışma döngüsü

Oransal basınç valfi (4) 20-30% gerilimini (1Y1) alırken, solenoid valfin (6) 1Y2 enerjisi kesilir. Solenoid valf (5) 4Y3'e enerji verilmesi oransal servo valfe pozitif voltaj uygular.

Kaydırıcı hızla alçalırken, yağ akış valfi aracılığıyla silindirin üst boşluğuna çekilir. Eş zamanlı olarak, pompadan boşaltılan yağ oransal servo valf (2) aracılığıyla bu boşluğa girer.

Silindirin alt haznesindeki yağ, solenoid valf 5 (A-P) ve oransal servo valf (2) (B → T) aracılığıyla depoya geri döner.

Kaydırıcının hızlı iniş hızı, oransal servo valfin (4Y5) kontrol voltajı ayarlanarak ve açılma derecesi değiştirilerek kontrol edilir.

Oransal basınç valfi (4) 1Y1 ve elektromanyetik geri dönüş valfi (6) 1Y2 enerjilenerek dolum valfini kapatır. Solenoid valf (5) 4Y3'ün enerjisi kesilir. Pompadan gelen basınçlı yağ, oransal servo valf (2) aracılığıyla silindirin üst boşluğuna (çubuksuz taraf) girer.

Aşağı doğru presleme sırasında silindirin alt haznesindeki yağ, geri basınç valfi (4) ve oransal servo valf (2) aracılığıyla depoya geri döner.

Çalışma hızı, oransal servo valfin kontrol voltajı (4Y5) ayarlanarak düzenlenir ve bu da açılma derecesini değiştirir.

Bir emniyet valfi (3) silindirin alt boşluğundaki aşırı basıncı önler ve sistem basıncından 10% daha yükseğe ayarlanır. Geri basınç valfi (4) tipik olarak denge basıncı artı 30-50 bar'a ayarlanır.

Koç alt ölü noktaya ulaştığında, oransal servo valf 2 (4Y5) 0V alır, silindirin üst ve alt odacıklarını izole ederek sürgünün konumunu korur.

Basınç bakımı sonrasında, sistem oransal servo valf 2'ye (4Y5) hafif bir negatif voltaj uygulayarak minimum açılmaya (dönüş yönü) neden olurken oransal basınç valfi basıncı sürdürür.

Koç, boşaltma mesafesi parametresi tarafından belirlenen mesafe ile hafifçe yükselir. İşlem süresi dekompresyon hızı parametresi tarafından belirlenir.

Silindirin üst boşluğundaki basınç, oransal servo valf (2) aracılığıyla serbest bırakılır.

Solenoid valf (6) 1Y2 enerjisini keser, oransal basınç valfi (4) belirli bir voltaj alır, solenoid valf (5) 4Y3 enerjisini keser ve oransal servo valf (4Y5) negatif voltaj alır.

Basınçlı yağ, pompa bloğundan iki senkronizasyon bloğu aracılığıyla akar.

Hidrolik yağ, üst oransal servo valf (2) ve elektromanyetik ters çevirme valfinden (5) (P-A) silindirin alt haznesine (çubuk tarafı) gider. Üst hazne (çubuksuz taraf) doldurma valfi aracılığıyla depoya boşalır.

Koç hızla geri döner.

Dönüş hızı, oransal servo valf 4Y5'in kontrol voltajı ayarlanarak ve açılma derecesi değiştirilerek kontrol edilir.

Çalışma masası telafisi

Çalışma tablası kompanzasyonu, oransal basınç düşürme valfi (10) 1Y3 kontrol edilerek sağlanır.

Basınçlı yağ bu valf aracılığıyla dengeleme silindirine girer. Valfin voltajının ayarlanması, basıncını değiştirerek bükülme kaynaklı deformasyonu telafi etmek için dışbükey bir masa şekli oluşturur.

Basınçsız sistem

1. Oransal basınç valfini (04) kontrol edin:

2. İki yollu kartuş valfini (02) inceleyin:

3. Oransal basınç valfini (04) makara sıkışması açısından değerlendirin

4. Yağ pompasının durumunu değerlendirin:

Koç aşağı sorunları

1. Geri basınç ve emniyet valflerinde basınç düşüşü olup olmadığını kontrol edin

2. Sızıntıyı teşhis edin:

3. Bakım adımları:

Yavaş veya senkronize olmayan hızlı aşağı hareket

1. Senkronizasyon bloğundaki poppet valfini kontrol edin:

2. Oransal servo valfi değerlendirin:

3. Senkronizasyon bloğu bileşenlerini inceleyin:

4. Koç rayını ve silindiri aşırı sıkılık açısından inceleyin

İş ilerlemesi olmadan hızlı düşüş

1. Diyagnostik durumda, aşağıdakilere elektrik sinyalleri sağlayın:

2. Doldurma vanasını kapatın ve oransal servo vana açıklığını ayarlayın

3. Her iki silindir de çalışmazsa:

4. Tek silindir arızalanırsa:

Ram orta duraklama ile hızlı iniş

Ram dönüş sorunları

1. Diyagnostik durumda sistem basıncını doğrulayın

2. Vanalara elektrik sinyalleri sağlayın ve hızlı aşağı sorun gidermede olduğu gibi ayarlayın

3. Genel iade sorunları için:

4. Tek silindir dönüş problemleri için:

5. Oransal servo valf sinyalini ve geri besleme tutarlılığını doğrulayın

Kuru çalışma sırasında aşırı ısınma ve yüksek basınç

1. Basınç kontrol kapağının Y portundaki sıvı direncinde (8) tıkanma olup olmadığını kontrol edin

2. Basınç olmadan hızlı sıcaklık artışı meydana gelirse yağ filtresi elemanını inceleyin ve değiştirin

3. Çalışma döngüsünü değerlendirin:

4. Optimizasyon için hidrolik sistem boru konfigürasyonunu gözden geçirin

Teknisyenler bu yapılandırılmış sorun giderme adımlarını uygulayarak elektro-hidrolik servo abkant pres sistemindeki sorunları verimli bir şekilde teşhis edip çözebilir, optimum performans sağlar ve arıza süresini en aza indirir.

Sistem temizleme

Silindirin üst valf grubundaki emniyet valfini (014) tamamen açın. DELEM sistem tanılama arayüzüne erişin ve valfi yaklaşık 40% kadar kaydırın. İlgili motor hızı yaklaşık 80DA tork ayarı ile 700 RPM civarında olmalıdır. Sistemi 5-10 dakika çalıştırın, ardından emniyet valfini kapatın.

İhtiyati tedbirler

Emniyet valfini kapatırken, alt hazne basıncını 20 MPa'ya ayarlamak için bir basınç göstergesi kullanın. Gösterge yoksa, emniyet valfini tamamen sıkın, ardından bir tur gevşetin. Temizleme işleminden sonra, ilk işlemler gürültü üretebilir ve geri dönüş stroku gerçekleşmeyebilir. Senkronizasyon sorunları ve yavaş dönüş tipik olarak hidrolik hatlarda ve silindirlerde kalan havadan kaynaklanır.

Genellikle 5-8 döngüden sonra normal çalışma sağlanır. Temizleme işleminden sonra geri dönüş hareketi hala mümkün değilse, alt hazne emniyet valfini serbest bırakın ve yukarıda açıklandığı gibi temizleme işlemini tekrarlayın. Pompa hasarını önlemek için tekrarlanan otomatik parametre aramalarından veya zorla geri dönüş vuruşlarından kaçının.

İlk devreye alma sırasında, eksik hava tahliyesi ve yüksek hızda çalışma nedeniyle pompayı hasardan korumak için hızlı dönüş stroku hızını 100 mm/s ile sınırlayın.

Basınç ayarı

Alt boşluk emniyet valfi: Fabrikada 20 MPa'ya ayarlanmıştır, gerekmedikçe ayarlama genellikle gereksizdir.

Geri basınç valfi ayarı: İlk olarak, genellikle 4-5 MPa civarında olan sistemin statik geri basıncını gözlemleyin. Dinamik geri basınç ayarını belirlemek için bu değere 3-4 MPa ekleyin.

Makinenin gerçek çalışma koşullarına göre geri basınç valfine ince ayar yapın.

Koçun alt konuma indirilmesi

DELEM diyagnostik arayüzüne girin, her iki valfi 20% kadar kaydırın, basınç valfi (tork) DA değerini yaklaşık 80DA olarak ayarlayın, ardından hızlı serbest bırakma valfini açın. Koç, alt kalıba temas edene kadar yavaşça alçalacaktır.

Önlemler:

Her iki taraftaki geri basınç valfi ayarlarının birbirine yakın olduğundan emin olun. Önemli farklılıklar asenkron çalışmaya yol açabilir.

Koçu indirirken, kalıba veya silindir tabanına zarar verebilecek ve ciddi güvenlik tehlikelerine neden olabilecek hızlı inişi önlemek için her zaman tork uygulayın.

Enerji verimliliği: Optimize edilmiş servo motor kontrolü ve kısma kayıplarının ortadan kaldırılması sayesinde enerji tüketiminde 70%'ye kadar azalma sağlar.

Hassas kontrol: Pompa kontrolü, geleneksel valf kontrolünün yerini alarak hassas yağ dağıtımı için servo motor hızının dinamik olarak ayarlanmasını sağlar.

Azaltılmış rölanti güç tüketimi: Akış veya basınç gerekli olmadığında motor kapanır.

Çevresel etki: Daha düşük güç tüketimi ve CO2 emisyonları.

Kompakt tasarım: Servo motorlar kısa süreler için önemli ölçüde aşırı yüklenebilir ve kurulu güç kapasitesinde 50% azalma sağlar.

Hidrolik sistem optimizasyonu: Yağ tankı hacminde ve genel hidrolik yağ kullanımında 50% azalma.

Termal yönetim: Düşük denge sıcaklığı, soğutma cihazlarına olan ihtiyacı ortadan kaldırarak hidrolik bileşen ömrünü uzatır.

Gürültü azaltma: Rölanti, hızlı iniş, basınç tutma ve dönüş aşamalarında önemli ölçüde daha sessiz çalışma, çalışma ortamını iyileştirir.

Geliştirilmiş güvenlik: Servo motorların geleneksel motorlara kıyasla daha hızlı frenlenmesi, acil durumlarda hızlı basınç ve akış kesilmesine olanak tanır.

Geliştirilmiş kirlenme toleransı: NS7'den (oransal servo valf) NS9'a (dalgıç pompa) azaltılmış yağ partikülü hassasiyeti. Daha geniş çalışma sıcaklığı aralığı: 20°C - 50°C oransal servo valfe kıyasla servo motor 10°C - 80°C, dalgıç pompa 20°C - 90°C.

Üstün hız kontrolü:

Olağanüstü pozisyon kontrolü:

Ölçeklenebilirlik: Aynı valf grubu, 30 ila 300 ton kapasiteli abkant presleri kapsayan 6, 8 ve 10 cc/rev pompalarla donatılabilir.

Aşırı yük koruması: Sisteme özgü maksimum tork kontrolü, insan hatası veya yanlış kullanım nedeniyle aşırı yüklenmeyi önler.

Basınç Kontrolü

Hızlı İniş

Çalışma İnme

Yük Kaldırma

Dönüş İnme

Koç aşağı sorunları

Hızlanma veya yavaşlama yok

Hız değişim noktasında iş ilerlemesi yok

Geri dönemiyor veya yavaş dönüyor

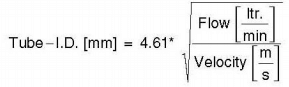

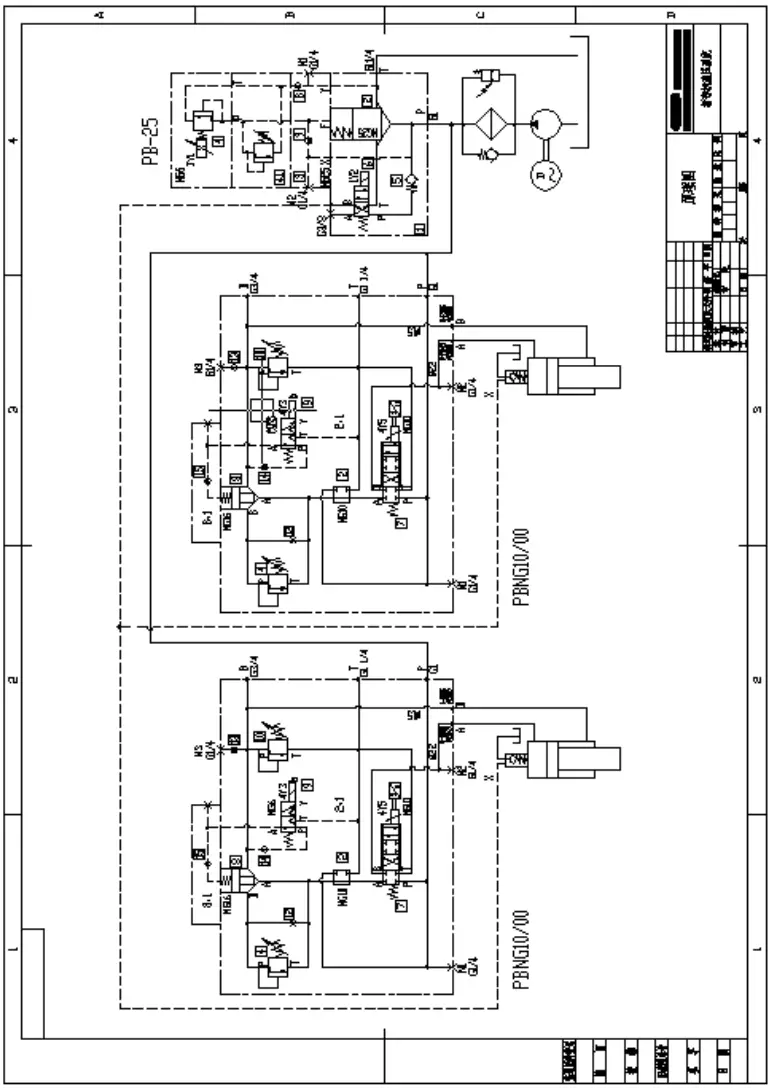

Ekli Tablo 1: Hidrolik boru çapı seçimi

Akış Çapı

için Tüp Boyutunun Belirlenmesi Hidrolik Sistemler

Belirli bir uygulama ve bağlantı tipi için uygun boru malzemesi, tipi ve boyutunun seçilmesi, akışkan sisteminin verimli ve sorunsuz çalışmasını sağlamak için kritik öneme sahiptir.

Doğru boru malzemesinin seçilmesi ve optimum boru boyutunun (OD ve duvar kalınlığı) belirlenmesi, uygun borunun seçilmesinde çok önemlidir.

Bir hidrolik sistemin çeşitli parçaları için tüpün doğru boyutlandırılması, verimli ve uygun maliyetli performansın optimum bir kombinasyonuyla sonuçlanır.

Çok küçük bir tüp yüksek akışkan hızına neden olur ve bu da birçok zararlı etkiye yol açabilir. Basınçlı hatlarda, yüksek sürtünme kayıplarına ve türbülansa neden olur, bunların her ikisi de yüksek basınç düşüşlerine ve ısı oluşumuna neden olur.

Yüksek ısı, hareketli parçalardaki aşınmayı hızlandırır ve contaların ve hortumların hızla eskimesine yol açarak sonuçta bileşen ömrünün kısalmasına neden olur.

Aşırı ısı üretimi aynı zamanda boşa harcanan enerji ve azalan verimlilik anlamına gelir.

Büyük boyutlu bir boru seçmek sistem maliyetini artırır. Bu nedenle, optimum boru boyutlandırması kritik öneme sahiptir. Aşağıda boruların boyutlandırılması için basit bir prosedür verilmiştir:

Gerekli Akış Çapını Belirleyin

Gerekli akış hızı ve hat tipi için önerilen akış çapını belirlemek için bir tablo kullanın.

Tablo aşağıdaki önerilen akış hızlarına dayanmaktadır:

Yukarıdakilerden farklı hızlar kullanmak istiyorsanız, gerekli akış çapını belirlemek için aşağıdaki formüllerden birini kullanın.

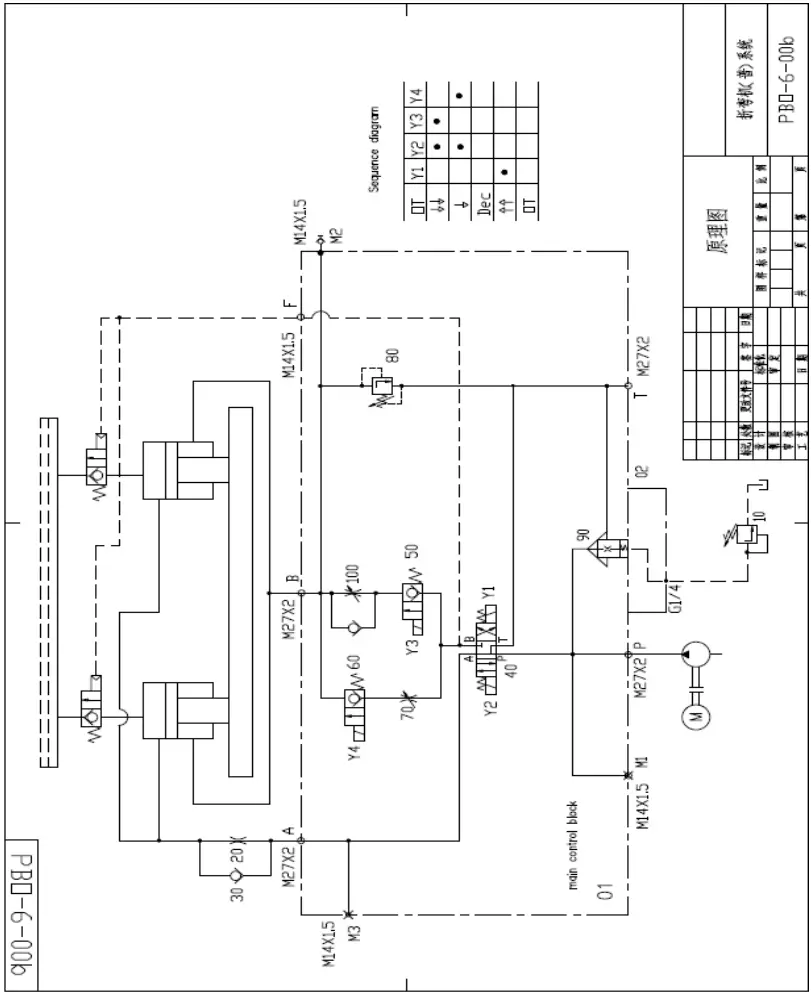

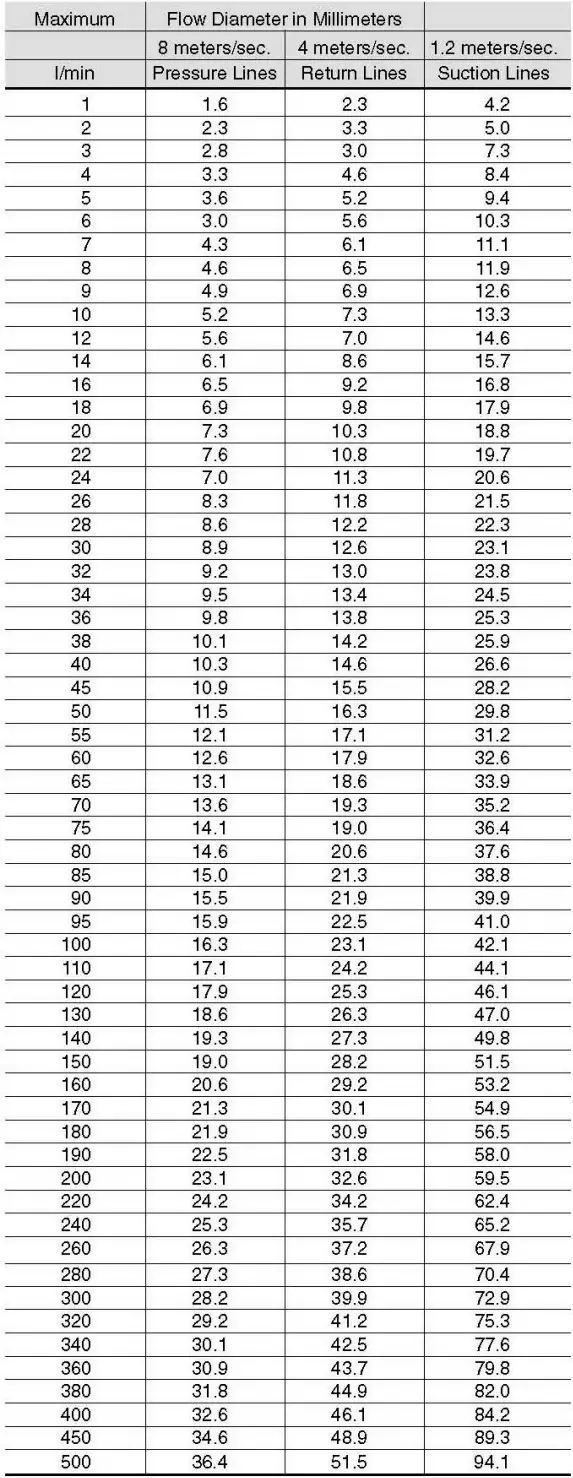

Ek: Elektro-Hidrolik Servo Şematik Diyagramı Abkant Pres Hidrolik Sistemi

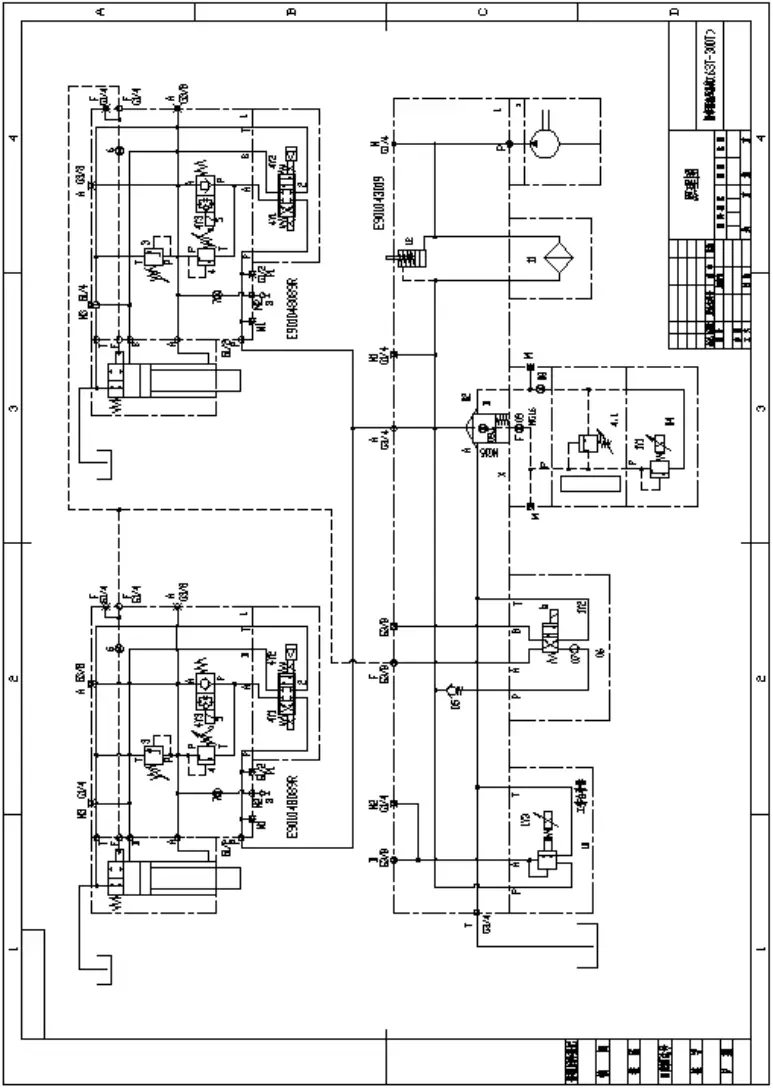

Ek: Elektro-Hidrolik Şematik Diyagramı Servo Pres Fren Hidrolik Sistemi (400-1200 ton)

Ek: Elektro-Hidrolik Servo Abkant Pres Hidrolik Sisteminin Şematik Diyagramı (400-1200 ton)

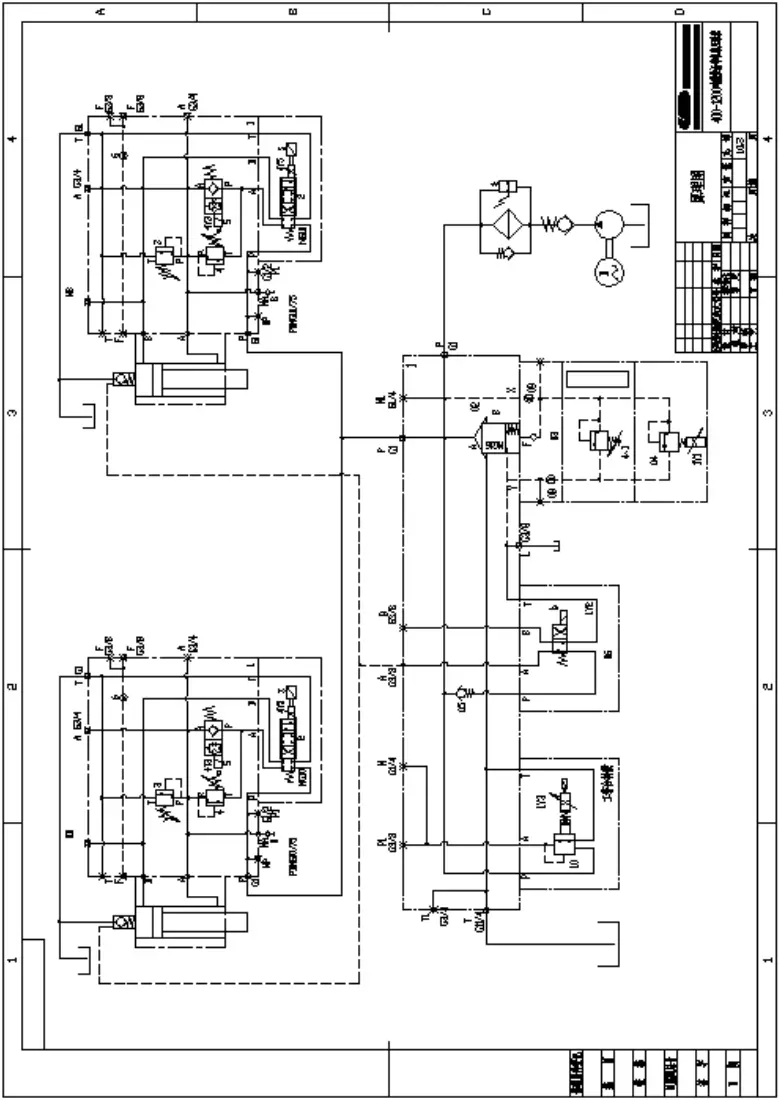

Ek: Elektro-Hidrolik Servo Abkant Pres Hidrolik Sisteminin Şematik Diyagramı (1600-3000 ton)

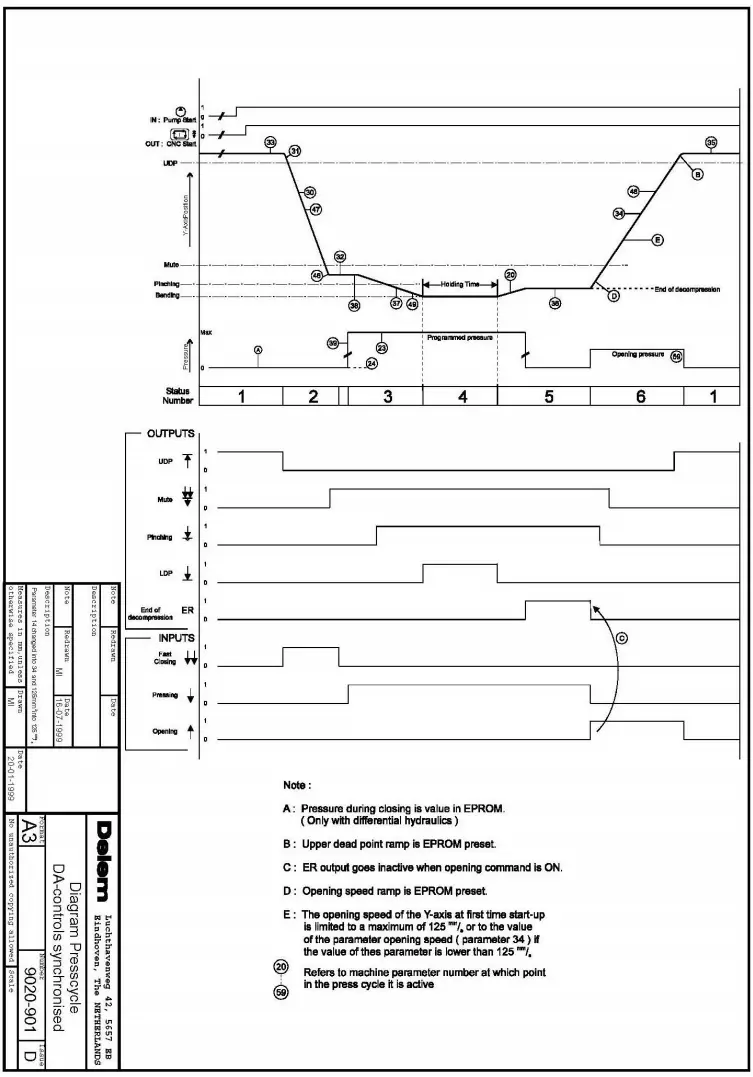

Ek: Elektro-Hidrolik Servo Abkant Pres Zamanlama Tablosu

Ek: Abkant Pres Eylem Sırasının Şematik Diyagramı

Ek: Elektro-Hidrolik Servo Abkant Presin Pompa Kontrollü Hidrolik Sisteminin Prensibi

Ek: Burulma Çubuğu Senkro Abkant Pres İçin Hidrolik Sistemin Şematik Diyagramı