Düz bir metal levhanın nasıl karmaşık bir şekle dönüştürüldüğünü hiç merak ettiniz mi? Abkant presler, metali inanılmaz bir hassasiyetle büken ve şekillendiren, imalat dünyasının isimsiz kahramanlarıdır. Bu makalede, abkant preslerin büyüleyici dünyasına dalarak tarihçelerini, türlerini ve temel bileşenlerini inceleyeceğiz. Bu güçlü makinelerin metal imalat endüstrisinde nasıl devrim yarattığını keşfetmeye hazır olun!

Abkant pres, öncelikle sac ve plaka malzemeyi yüksek hassasiyetle bükmek için kullanılan sofistike bir makine aracıdır. Bu çok yönlü ekipman, iş parçasını eşleşen bir zımba ve kalıp arasında sıkıştırarak önceden belirlenmiş bükümler oluşturur ve otomotiv, havacılık ve inşaat dahil olmak üzere çeşitli endüstriler için doğru ve tekrarlanabilir imalat sonuçları sağlar.

Hidrolik, mekanik veya servo-elektrik güç sistemleriyle çalışan abkant presler, düz metal levhaları karmaşık üç boyutlu formlara dönüştürmek için kontrollü kuvvet uygular. Bükme işlemi, iş parçasının alt kalıp üzerine yerleştirilmesini ve ardından istenen bükme açısını oluşturmak için üst zımbanın indirilmesini içerir. Modern abkant presler genellikle CNC (Bilgisayarlı Sayısal Kontrol) teknolojisine sahiptir, bu da programlanabilir büküm dizilerine ve gelişmiş üretkenliğe olanak tanır.

Abkant presler, basit 90 derecelik bükümlerden karmaşık çok eksenli şekillendirmeye kadar çok çeşitli büküm özellikleri sunar. Yumuşak çelik, paslanmaz çelik, alüminyum ve hatta özel alaşımlar dahil olmak üzere çeşitli malzemeleri, ince saclardan kalın plakalara kadar değişen kalınlıklarda işleyebilirler. Makinenin kapasitesi tipik olarak tonajla ölçülür ve bükme işlemi sırasında uygulayabileceği maksimum kuvveti gösterir.

Fren presi ve abkant pres aynı şey midir? Aslında, "fren presi" ve "abkant pres" terimleri eş anlamlıdır ve metal işleme endüstrisinde birbirinin yerine kullanılır. Her ikisi de hassas metal bükme ve şekillendirme işlemleri için tasarlanmış aynı makineyi ifade eder. Bu dilsel eşdeğerlik, ekipmanın sac metal üretim süreçlerindeki temel rolünün altını çizmektedir.

Tarihsel gelişimi, teknolojik ilerlemeler ve terimin etimolojisi de dahil olmak üzere abkant presler hakkında daha kapsamlı bilgi edinmek isteyenler lütfen aşağıda bağlantısı verilen ayrıntılı makaleye başvurmalıdır. Bu kaynak, abkant pres teknolojisinin evrimi ve modern üretim uygulamaları üzerindeki önemli etkisi hakkında değerli bilgiler sunmaktadır.

Bu video, aşağıdaki süreci anlamanıza yardımcı olabilir sac bükme pres freni kullanarak parçalar.

Daha fazla okuma:

Abkant presler, çok çeşitli yapılar ve bileşenler oluşturmak için sac metalin hassas bir şekilde bükülmesini ve şekillendirilmesini sağlayan, metal imalat endüstrisinin vazgeçilmez makineleridir. Bu çok yönlü aletler üç ana kategoride sınıflandırılır: mekanik, hidrolik ve elektrikli abkant presler. Her bir tip farklı avantajlar ve çalışma özellikleri sunar, bu da belirli üretim gereksinimleri için en uygun abkant presini seçerken nüanslarını anlamayı çok önemli hale getirir.

Mekanik pres frenler, bükme işlemine güç sağlamak için volan tahrikli bir sistem kullanır. Bir elektrik motoru tarafından enerjilendirilen volan, kinetik enerji depolar ve bu enerji daha sonra bir kavrama mekanizması aracılığıyla pres şahmerdanını tahrik etmek üzere aktarılır. Bu tasarım, metal şekillendirme için uygun maliyetli bir çözüm sunar ve özellikle küçük imalat atölyeleri veya bütçe kısıtlamaları olan operasyonlar için uygundur.

Mekanik sistemin basitliği, hidrolik veya elektrikli alternatiflere kıyasla daha düşük başlangıç maliyetlerine ve daha az bakım gereksinimine katkıda bulunur. Mekanik abkant presler, tutarlı strok ve hızlı çevrim özelliklerinin üretkenliği artırabildiği basit bükümlerin yüksek hacimli üretiminde mükemmeldir.

Bununla birlikte, mekanik bağlantı sisteminin sabit yapısı belirli sınırlamalar getirmektedir. Koç pozisyonunun ve bükme kuvvetinin hassas kontrolü genellikle hidrolik veya elektrikli sistemlere göre daha az rafine edilmiştir. Bu, karmaşık bükümlerin doğruluğunu veya hassas kuvvet modülasyonu gerektiren daha zorlu malzemelerle çalışırken etkileyebilir.

Avantajlar:

Dezavantajlar:

Mekanik abkant presler hidrolik veya elektrikli sistemlerin çok yönlülüğünden yoksun olsa da, belirli uygulamalar için uygun bir seçenek olmaya devam etmektedir. Yüksek hacimli, basit bükme görevlerinde maliyet etkinliği ve güvenilirlikleri, onları metal imalat atölyelerinde kalıcı bir varlık haline getirmektedir.

Hidrolik pres Frenler, koçu harekete geçirmek için sofistike bir hidrolik sistem kullanır ve bükme işlemi sırasında önemli ölçüde geliştirilmiş basınç ve kuvvet dağılımı sağlar. Tipik olarak 20 ila 2000 ton arasında değişen bu güçlendirilmiş güç, mekanik muadillerine kıyasla daha hassas bükme ve üstün kontrol sağlar. Hidrolik sistem, kademesiz strok kontrolüne olanak tanıyarak operatörlerin genellikle ±0,1 derece dahilinde olmak üzere karmaşık büküm açılarını dikkate değer bir hassasiyetle elde etmesini sağlar.

Bu makineler, programlanabilir basınç ayarları sayesinde çeşitli metal kalınlıklarına ve alaşım bileşimlerine kolayca uyum sağlayarak uyarlanabilirlik konusunda mükemmeldir. Modern hidrolik abkant presler genellikle otomatik çok eksenli arka dayama konumlandırmasına ve gerçek zamanlı bükme açısı izlemesine olanak tanıyan CNC sistemleri içerir. Bu entegrasyon, olağanüstü tekrarlanabilirlik ve karmaşık, çok adımlı bükme dizilerini pürüzsüz, kontrollü hareketle gerçekleştirme yeteneği ile sonuçlanır.

Hidrolik abkant presler genellikle daha yüksek bir ilk yatırım gerektirse de, çok yönlülükleri ve performansları genellikle yüksek hacimli veya hassas-kritik uygulamalarda maliyeti haklı çıkarır. Malzeme değişkenliğinin ve karmaşık parça geometrilerinin yaygın olduğu havacılık, otomotiv ve özel imalat gibi sektörlerde özellikle değerlidirler.

Avantajlar:

Dezavantajlar:

Elektrikli abkant presler, koçun hareketini kontrol etmek için gelişmiş servo-elektrik tahrik sistemleri kullanarak yüksek hızlı, hassas ve enerji tasarruflu bükme işlemleri sağlar. Bu son teknoloji makineler, hidrolik veya mekanik alternatiflere kıyasla üstün konumlandırma doğruluğu ve tekrarlanabilirlik sunan vidalı mil veya kayış tahrik mekanizmalarına sahip kapalı döngü kontrol sistemlerini kullanır. Servo motorlar, bükme döngüsü boyunca dinamik kuvvet kontrolü sağlayarak karmaşık parça geometrilerine ve uyarlanabilir bükme stratejilerine olanak tanır.

Elektrikli abkant preslerin başlıca avantajları şunlardır:

Ancak elektrikli abkant preslerin de bazı sınırlamaları vardır:

Atölyeniz için bir abkant pres seçerken tipik parça geometrileri, malzeme kalınlıkları, üretim hacmi ve enerji maliyetleri gibi faktörleri göz önünde bulundurun. Elektrikli abkant presler yüksek hassasiyet, sık takım değiştirme ve çeşitli parti boyutları gerektiren uygulamalarda mükemmeldir. Özellikle ince ve orta kalınlıktaki malzemeler ve havacılık, tıbbi cihazlar ve hassas sac metal imalatı gibi sektörlerdeki karmaşık şekillendirme işlemleri için çok uygundurlar.

Öncelikle ağır malzemelerle çalışan veya son derece yüksek tonaj gerektiren atölyeler için hidrolik abkant presler hala tercih edilen seçenek olabilir. Ancak elektrikli tahrik teknolojisinde süregelen gelişmeler, elektrikli abkant preslerin yeteneklerini ve uygulama yelpazesini genişletmeye devam ederek onları modern metal şekillendirme operasyonları için giderek daha çok yönlü ve verimli bir seçenek haline getirmektedir.

Çerçeve ve Yatak

Çerçeve ve yatak, bükme işlemleri sırasında aşırı kuvvetlere dayanması için yüksek mukavemetli alaşımlı çelikten tasarlanmış bir abkant presin kritik temelini oluşturur. Tipik olarak hassas taşlanmış bir yüzeyle inşa edilen yatak, iş parçasının yerleştirilmesi için sabit bir yatay platform sağlar. Optimum gerilim dağılımı için sonlu eleman analizi (FEA) ile tasarlanan çerçeve, bükme hassasiyetini sağlamak için rijitliği korurken koçu, hidrolik sistemi ve yardımcı bileşenleri destekler.

Ram ve Die

Koç ve kalıp bir abkant presin temel işlevsel unsurlarıdır. Hidrolik veya servo-elektrik sistemlerle tahrik edilen koç, iş parçasına hassas bir şekilde kontrol edilen kuvvet uygular. Modern koçlar, mikron düzeyinde hassasiyet için gelişmiş konum geri bildirim sistemleri içerir. Değiştirilebilir bir takım bileşeni olan kalıp, büküm profilini tanımlar. Temel kalıp türleri şunlardır:

Yüksek hız çeliği (HSS) veya karbür uçlu varyantlar gibi gelişmiş kalıp malzemeleri, yüksek hacimli üretim ortamlarında daha uzun takım ömrü ve hassasiyet sunar.

Backgauge

Arka dayama sistemi, bükme işlemlerinde boyutsal doğruluğu sağlamak için çok önemlidir. İş parçasını bükme hattına göre hassas bir şekilde konumlandıran CNC kontrollü parmaklardan oluşur. Modern arka dayama sistemleri şu özelliklere sahiptir:

Bu gelişmiş özellikler, farklı malzeme türleri ve kalınlıklarında tutarlı bükme sonuçları sağlar.

Kontroller

Abkant pres kontrol sistemleri, temel manuel arayüzlerden Endüstri 4.0 özelliklerine sahip sofistike CNC sistemlerine kadar önemli ölçüde gelişmiştir. Son teknoloji kontrol özellikleri şunları içerir:

Bu gelişmiş kontroller hassas, tekrarlanabilir bükme sonuçları sağlarken makine verimliliğini optimize eder ve kurulum sürelerini azaltır.

Güvenlik Özellikleri

Modern abkant presler, operatörleri korumak ve üretkenliği sürdürmek için kapsamlı güvenlik sistemleri içerir. Temel güvenlik özellikleri şunları içerir:

Ayrıca, birçok abkant pres artık operatör rehberliği için artırılmış gerçeklik (AR) arayüzlerine ve gelişmiş bakım ve destek için uzaktan teşhis özelliklerine sahiptir.

Gelişmiş bileşenler ve akıllı özelliklerden oluşan bu entegre sistem, modern abkant preslerin metal imalat süreçlerinde üstün bükme hassasiyeti, operasyonel verimlilik ve işyeri güvenliği sunmasını sağlar.

İlgili okuma: Abkant Presin Bilmeniz Gereken Parçaları ve İşlevleri

Kaç çeşit abkant pres vardır?

Çeşitli tipte abkant presler vardır, ancak en yaygın kullanılanlar, kullanılan sınıflandırma yöntemine bağlı olarak aşağı hareketli hidrolik abkant presler ve CNC abkant preslerdir.

Aşağıdaki sınıflandırma yöntemleriyle bu konuda daha fazla bilgi edinelim:

Abkant presler, kuvvet üretim mekanizmalarına göre dört ana tipte sınıflandırılabilir: Mekanik, Pnömatik, Hidrolik ve Servo-elektrikli abkant presler.

(1) Mekanik abkant pres

Mekanik abkant presler, koçun dikey hareketini oluşturmak için bir volan tarafından tahrik edilen bir krank mekanizması kullanır. Bu sistem yüksek hızda çalışma imkanı sunar ve basit parçaların yüksek hacimli üretimi için uygundur. Bununla birlikte, strok ayarı ve kuvvet kontrolünde sınırlı esnekliğe sahiptir.

(2) Pnömatik pres freni

Pnömatik abkant presler, koç hareketini harekete geçirmek için basınçlı hava kullanır. Bu makineler tipik olarak hafif hizmet uygulamaları için kullanılır, hızlı döngü süreleri ve temiz çalışma sunar. Strok boyunca tutarlı kuvvet sağlarken, bükme kapasiteleri genellikle diğer türlere kıyasla sınırlıdır.

Hidrolik abkant presler, koçu hareket ettirmek için senkronize hidrolik silindirler kullanır. Bu sistem üstün kuvvet kontrolü sunarak kalın malzemelerin ve karmaşık şekillerin hassas bir şekilde bükülmesini sağlar. Hidrolik frenler, strok uzunluğu ve hız ayarında esneklik sağlayarak onları çeşitli bükme işlemleri için çok yönlü hale getirir.

(4) Servo-elektrikli abkant pres

Servo-elektrikli abkant presler, bir vidalı mil veya kayış mekanizmasını tahrik etmek için bir servo-motor kullanır ve koçu dikey olarak hareket ettirmek için kuvvet uygular. Bu makineler yüksek hassasiyet, enerji verimliliği ve hızlı hızlanma/yavaşlama özellikleri sunar. Karmaşık parçaların küçük partiler halinde üretimi gibi hassas kontrol ve tekrarlanabilirlik gerektiren uygulamalarda mükemmeldirler.

Tarihsel olarak, mekanik abkant presler 1950'lerden önce küresel pazara hakim olmuştur. Ancak, hidrolik teknolojisindeki gelişmeler ve bilgisayarlı sayısal kontrollerin (CNC) entegrasyonu ile manzara önemli ölçüde değişti. Günümüzde hidrolik abkant presler, çok çeşitli metal şekillendirme uygulamaları için çok yönlülük, güç ve hassasiyet dengesi sunarak dünya çapında en yaygın olarak benimsenen seçenek haline gelmiştir. Pazarda ayrıca, özellikle yüksek hassasiyet ve enerji verimliliği gerektiren sektörlerde servo-elektrikli modellerin giderek daha fazla benimsendiği görülmektedir.

Başka bir bakış açısıyla, abkant presler üç ana tipte kategorize edilebilir: Manuel abkant presler, Hidrolik abkant presler ve CNC abkant presler.

(1) Manuel abkant pres

Sac metal frenleri olarak da bilinen manuel abkant presler, en temel ve geleneksel abkant pres türüdür. Çalışma sırasında bükme boyutlarının ve açılarının manuel olarak ayarlanmasını gerektirirler.

Manuel abkant presin temel bileşenleri şunlardır:

Manuel abkant presin kullanımı diğer türlere göre daha fazla beceri ve dikkat gerektirir. Operatörler seri üretime başlamadan önce bükme parametrelerini dikkatlice ayarlamalı ve doğrulamalıdır. Bir parti tamamlandıktan sonra, sonraki üretim çalışmaları için bükme boyutlarında ve açılarında yeniden ayarlamalar yapılması gerekir.

(2) Hidrolik pres freni

Hidrolik abkant presler, malzeme manipülasyonu için önemli bir kuvvet üretmek üzere hidrolik prensiplerden yararlanır. Bu makineler mekanik abkant preslere göre çeşitli avantajlar sunar:

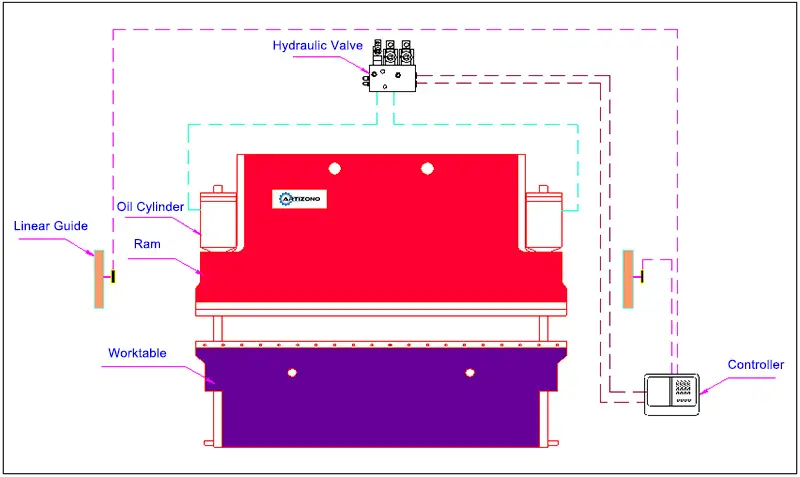

Hidrolik abkant presin temel bileşenleri şunlardır:

(3) CNC abkant pres

CNC (Bilgisayarlı Sayısal Kontrol) abkant presler, yüksek hassasiyet, verimlilik ve otomasyon sunan en gelişmiş kategoriyi temsil eder. Temel özellikler şunlardır:

Bir CNC abkant presin başlıca bileşenleri:

Modern CNC abkant preslerin gelişmiş özellikleri:

CNC abkant presler, bükme işlemini otomatikleştirerek, operatör müdahalesini azaltarak ve büyük üretim çalışmalarında yüksek doğruluğu koruyarak üretkenliği önemli ölçüde artırır. Gelişmiş kontrol sistemlerinin ve tanınmış üreticilerin yüksek kaliteli bileşenlerinin entegrasyonu, sac metal imalatında olağanüstü performans ve güvenilirlik sağlar.

Senkronizasyona göre sınıflandırılan hidrolik abkant presler, her biri hassasiyet, kontrol ve verimlilik açısından farklı avantajlar sunan üç ana tipte kategorize edilebilir:

1. Torsiyon Senkro Abkant Pres

Bu tip, koç ve yatak arasındaki senkronizasyonu korumak için bir burulma çubuğu sistemi kullanır. Burulma çubuğu, makinenin her iki tarafını mekanik olarak birbirine bağlayarak paralel hareket ve tutarlı bükme kuvveti dağılımı sağlar. Bu tasarım özellikle daha uzun makineler ve teklifler için etkilidir:

2. Elektro-Hidrolik Senkro Abkant Pres

Gelişmiş elektronik kontroller ve hassas hidrolik sistemler kullanan bu tip, üstün senkronizasyon ve uyarlanabilirlik sunar. Temel özellikler şunlardır:

3. Hibrit Abkant Pres

Hidrolik ve elektrikli sistemlerin en iyi yönlerini bir araya getiren hibrit abkant presler şunları sunar:

Her bir senkronizasyon sistemi türünün kendine özgü avantajları vardır ve seçim, gerekli hassasiyet, üretim hacmi, enerji verimliliği hususları ve özel uygulama talepleri gibi faktörlere bağlıdır. Modern CNC sistemleri, uyarlanabilir bükme, gerçek zamanlı süreç izleme ve Endüstri 4.0 teknolojileriyle entegrasyona izin vererek bu makinelerin yeteneklerini daha da geliştirir.

Hidrolik abkant presler, bükme işlemi sırasında birincil hareket yönlerine göre kategorize edilebilir:

1. Yukarı Hareketli Abkant Pres:

Bu konfigürasyonda, alt kiriş (yatak) sabit kalırken üst kiriş (koç) bükme işlemini gerçekleştirmek için yukarı doğru hareket eder. İş parçası alt kalıp üzerine yerleştirilir ve koça bağlı üst kalıp, bükümü oluşturmak için yukarı doğru hareket eder. Bu tasarım çeşitli avantajlar sunar:

2. Aşağı Etkili Abkant Pres:

Bu tipte sabit bir üst kiriş bulunurken, alt kiriş bükme işlemini gerçekleştirmek için yukarı doğru hareket eder. İş parçası, sabit üst kalıbı karşılamak için yükselen hareketli alt kalıbın üzerine yerleştirilir. Temel faydaları şunlardır:

Yukarı etkili ve aşağı etkili abkant presler arasındaki seçim aşağıdaki gibi faktörlere bağlıdır:

Modern hidrolik abkant pres tasarımları, belirli uygulamalar için performansı optimize etmek amacıyla hem yukarı etkili hem de aşağı etkili hareketlerin unsurlarını birleştiren hibrit sistemler de içerebilir.

Daha fazla okuma:

Hidrolik abkant pres nasıl çalışır?

Bir hidrolik abkant pres, sofistike bir hidrolik iletim sistemi aracılığıyla hassas sac bükme elde etmek için sırasıyla üst ve alt çalışma masalarına monte edilmiş zımba ve kalıbın senkronize hareketini kullanarak çalışır.

Daha kapsamlı bir açıklama:

Modern hidrolik abkant presler, doğru ve tekrarlanabilir bükme işlemleri sağlamak için gelişmiş sayısal kontrol (CNC) teknolojisini, servo sistemleri ve yüksek hassasiyetli hidroliği entegre eder.

Makinenin temel işlevi, sol ve sağ hidrolik silindirlerin kontrollü olarak uzatılması ve geri çekilmesi etrafında dönmektedir. Bu hareket, koçu (üst kiriş) yüksek hassasiyetle dikey olarak hareket ettirmek için oransal valflerin hareketini düzenleyen CNC sistemi tarafından düzenlenir.

Senkron koç hareketini sağlamak için sistem kapalı döngü kontrol mekanizması kullanır. Bu, servo kumandalı oransal valfler aracılığıyla hassas akış kontrolü ile birlikte doğrusal kodlayıcılardan veya yüksek çözünürlüklü ızgara ölçeklerinden gerçek zamanlı geri bildirimi içerir. CNC sistemi, paralelliği korumak ve istenen bükme açısını elde etmek için hidrolik akışı sürekli olarak ayarlar.

CNC sisteminin insan-makine arayüzü (HMI), bükme işlemini programlamak, izlemek ve simüle etmek için kullanıcı dostu bir dokunmatik ekran sağlar. Bu arayüz, operatörlerin karmaşık parça geometrilerini girmesine, bükme sırasını görselleştirmesine ve gerekirse gerçek zamanlı ayarlamalar yapmasına olanak tanır.

Her bir hidrolik silindir, özel bir servo valf ve bir doldurma valfi içeren bağımsız bir kontrol devresi ile donatılmıştır. Bu konfigürasyon, iş parçası üzerinde optimum basınç dağılımı sağlayarak ve makine yapısındaki herhangi bir sapmayı telafi ederek koç pozisyonunun mikro ayarlamalarına olanak tanır.

CNC kontrol ünitesi, yüksek tepkili servo valfler aracılığıyla analog hidrolik komutlara dönüştürülen dijital sinyaller üretir. Bu valfler yağ akışını olağanüstü bir hassasiyetle modüle ederek bükme döngüsü boyunca koçun konumu, hızı ve uygulanan kuvvetin hassas bir şekilde kontrol edilmesini sağlar.

Gelişmiş abkant presler ayrıca uyarlanabilir bükme teknolojisine de sahiptir. Sensörler veya görüntü sistemleri kullanarak bükme açısını gerçek zamanlı olarak sürekli izleyen makine, malzemenin geri esnemesini, sac kalınlığındaki değişimleri veya malzeme özelliklerindeki değişiklikleri telafi etmek için koç pozisyonunu otomatik olarak ayarlayabilir.

Bu sofistike kontrol sistemi, abkant presin karmaşık, çok açılı bükümleri tek bir işlemde gerçekleştirmesini sağlayarak üretkenliği ve parça kalitesini önemli ölçüde artırır. Ayrıca, dinamik bombeleme (sapmayı telafi etmek için alt kirişin otomatik olarak ayarlanması) ve otomatik takım değiştirme sistemleri gibi otomatik özelliklerin entegrasyonuna izin vererek bükme işlemini daha da kolaylaştırır.

Hidrolik Abkant Pres Çalışma Prensibi Şeması

Daha fazla okuma:

Abkant presin avantajları

(1) Küçük parti ve çeşitli üretim için çok yönlülük:

Abkant pres, tek bir zımba ve kalıp setiyle olağanüstü esneklik sunarak çok çeşitli malzeme ve parçaların üretimine olanak tanır. Bu çok yönlülük, küçük parti üretimi ve çeşitli ürün gruplarının verimli bir şekilde işlenmesi için idealdir.

(2) Uygun maliyetli ve dayanıklı bükme kalıpları:

Abkant pres kalıpları oldukça uygun maliyetlidir ve her bir set genellikle sadece birkaç bin yuan'a mal olur. Basit üretim süreci, yinelemeli denemelere olan ihtiyacı ortadan kaldırarak ilk takım maliyetlerini düşürür. Ayrıca, bu kalıpların genellikle 10 yılı aşan uzun ömürlülüğü, toplam sahip olma ve takım değiştirme maliyetini önemli ölçüde düşürür.

(3) Karmaşık "S" ve "U" şekilli parçalar üretme kabiliyeti:

Damgalama prosesleri, malzeme geri esnemesi ve zımba-kalıp oturtma sorunları nedeniyle "U" şekilli parçalarda zorlanırken, abkant pres bu alanda mükemmeldir. Birden fazla bükme işlemi kullanarak, karmaşık "S" ve "U" şekillerini doğru bir şekilde oluşturabilir ve geleneksel damgalama yöntemlerinin sınırlamalarının üstesinden gelebilir.

(4) Yeni ürün prototipleme için idealdir:

Abkant presin uyarlanabilirliği, tek bir takım seti kullanarak farklı şekil, boyut ve açılara sahip parçaların üretilmesine olanak tanır. Bu özellik, yeni ürünlerin prototipleme ve küçük ölçekli üretim çalışmaları için çok değerlidir ve geliştirme aşamasında maliyetli özel takım ihtiyacını ortadan kaldırır.

(5) Çok bükümlü poligon şekillerinin hassas şekillendirilmesi:

Gelişmiş abkant pres makineleri, malzeme konumlandırmasını ve bükme açılarını hassas bir şekilde kontrol ederek farklı kenar yüksekliklerine sahip karmaşık çok bükümlü parçalar üretebilir. Bu özellik, yüksek doğruluk ve tekrarlanabilirlik ile karmaşık çokgen şekillerin oluşturulmasını sağlar.

(6) Uzun iş parçaları için sapma telafisi:

Uzun iş parçalarını bükerken, geleneksel yöntemler genellikle kiriş sapması nedeniyle orta ve kenarlar arasında tutarsız açılarla sonuçlanır. Modern abkant presler, iş parçası uzunluğu boyunca bükme açısını otomatik olarak ayarlayan sofistike sapma telafi sistemlerine sahiptir. Bu özellik düz, düzgün bükümler sağlar, manuel ayarlamaları azaltır ve uzun parça üretiminin kalitesini ve verimliliğini önemli ölçüde artırır.

Abkant presin dezavantajları

(1) Malzeme kalınlığı sınırlamaları:

Abkant presler çok çeşitli malzeme kalınlıklarını işleyebilse de, dikkate alınması gereken pratik sınırlar vardır. Genel olarak, 50 mm kalınlığa kadar olan malzemeler etkili bir şekilde bükülebilir, ancak bunun ötesindeki kalınlıklar önemli miktarda bükme kuvveti gerektirir. Çoğu endüstriyel abkant pres 80t ila 400t arasında değişen kapasitelere sahiptir ve bu kapasite aşırı kalın malzemeler veya yüksek mukavemetli alaşımlar için yetersiz kalabilir.

(2) Malzeme kırılma potansiyeli:

Bükme işlemi, özellikle önceden çapak veya oksit tabakası bulunan malzemelerde kenar ve köşelerde gerilim yoğunlaşmalarına neden olabilir. Bu gerilim yoğunlaşmaları, şekillendirme sırasında çatlama veya kırılmaya yol açarak ürün kalitesini potansiyel olarak tehlikeye atabilir ve hurda oranlarını artırabilir. Bu riski azaltmak için uygun malzeme hazırlığı ve takım seçimi çok önemlidir.

(3) Yüzey girinti zorlukları:

Girinti, abkant pres operasyonlarında yaygın bir kalite sorunudur. Uygun olmayan bükme kalıplarının seçilmesi veya uygun olmayan kalıp setlerinin kullanılması kaçınılmaz yüzey izlerine neden olabilir. Yüzey kalitesinin kritik olduğu durumlarda, taşlama gibi ek son işlemler gerekebilir. Bu sadece üretim süresini ve maliyetini arttırmakla kalmaz, aynı zamanda boyutsal doğruluğu sağlamak için nihai parça kalınlığının dikkatli bir şekilde izlenmesini gerektirir.

(4) Şekillendirme sırasında malzeme kayması:

Bazı malzemeler, özellikle düzensiz şekilli veya düşük sürtünme katsayılı olanlar, bükme işlemi sırasında kaymaya eğilimli olabilir. Kare malzemeler genellikle dengeyi korurken, düzensiz iş parçaları kayarak spesifikasyon dışı bükümlere neden olabilir. Bu sorun, tutarlı ve yüksek kaliteli sonuçlar elde etmek için dikkatli bir fikstürleme ve potansiyel olarak özel kaymaz takımların kullanılmasını gerektirir.

Daha fazla okuma:

Hazırlık: Abkant presini çalıştırmadan önce kapsamlı bir ön çalışma denetimi yapın. Işık perdeleri ve acil durdurmalar dahil olmak üzere tüm güvenlik sistemlerinin çalışır durumda olduğundan emin olun. Hidrolik sistemin sızıntısız ve optimum basınçta olduğunu doğrulayın. Gerekli tüm malzemeleri, takımları ve kişisel koruyucu ekipmanları (KKE) toplayın. Makinede, özellikle şahmerdan, yatak ve takım yüzeylerinde herhangi bir aşınma veya hasar belirtisi olup olmadığını inceleyin.

Kurulum: Hassas büküm konumları elde etmek için arka dayama sistemini doğru şekilde ayarlayın. Malzeme kalınlığına ve istenen büküm yarıçapına göre uygun üst zımba ve alt kalıp kombinasyonunu seçin ve takın. Koç strok uzunluğunu ve hızını iş parçası gereksinimlerine uyacak şekilde ayarlayın. Varsa, CNC kontrol sistemini doğru bükme sırası ve parametreleri ile programlayın.

Malzeme Yerleştirme: Metal levhayı alt kalıbın üzerine yerleştirin ve arka dayama parmaklarıyla aynı hizada olmasını sağlayın. Büyük veya hantal parçalar için, operatörün zorlanmasını önlemek amacıyla malzeme taşıma yardımcıları kullanın. Bükme çizgisini tam olarak kalıbın V-açma merkez çizgisi ile hizalayın. Karmaşık parçalarda, doğru konumlandırmayı garanti etmek için bükme işaretleyicileri veya lazer projeksiyon sistemleri kullanın.

Bükme: Kontrollü ve sabit bir basınç uygulamasını sürdürerek bükme döngüsünü başlatın. Gerçek zamanlı ayarlamalar için dijital açı ölçüm sistemleri veya açı ölçerler kullanarak bükme açısı ilerlemesini izleyin. Havalı bükme için, hafifçe fazla bükerek malzemenin geri yaylanmasını hesaba katın. Alttan bükme işlemlerinde, tutarlı sonuçlar elde etmek için zımba ve kalıp yüzeyleri arasında tam temas sağlayın.

Son Muayene: Yüzey çiziklerinden veya deformasyondan kaçınarak bükülmüş bileşeni dikkatlice çıkarın. Hassas ölçüm araçları kullanarak bükme açısı doğrulaması da dahil olmak üzere kapsamlı bir kalite kontrolü yapın. Parçayı boyutsal doğruluk, uzunluğu boyunca bükülme tutarlılığı ve bükülme yarıçapında çatlama veya aşırı incelme gibi kusurların olmaması açısından değerlendirin. Kritik bileşenler için, iç yapısal bütünlüğü sağlamak üzere tahribatsız testler gerçekleştirin.

Uygun Kişisel Koruyucu Ekipman (KKE) kullanın: Her zaman yan siperleri olan güvenlik gözlükleri, kesilmeye dayanıklı eldivenler, çelik burunlu güvenlik ayakkabıları ve işitme koruması kullanın. Yüksek gürültülü operasyonlar için çift işitme koruması (kulak tıkacı ve kulaklık) kullanın.

Temiz ve düzenli bir çalışma alanı sağlayın: Abkant presin etrafındaki alanı döküntülerden, yağ sızıntılarından ve gereksiz aletlerden uzak tutun. Optimum organizasyon ve güvenliği sağlamak için 5S sistemini (Sırala, Düzenle, Parlat, Standartlaştır, Sürdür) uygulayın.

Güvenlik özelliklerini asla atlamayın veya kurcalamayın: Abkant presler ışık perdeleri, iki elle kullanılan kumandalar, korumalı ayak pedalları ve acil durdurma düğmeleri gibi önemli güvenlik mekanizmalarıyla donatılmıştır. Bu özellikleri düzenli olarak test edin ve arızaları derhal bildirin. Güvenlik cihazlarının devre dışı bırakılması kesinlikle yasaktır ve ciddi yaralanmalara yol açabilir.

Sıkışma noktalarına ve ezilme bölgelerine karşı dikkatli olun: Tüm potansiyel tehlike alanlarını belirleyin ve işaretleyin. Çalışma sırasında ellerinizi, parmaklarınızı ve uzuvlarınızı kalıp boşluğundan, koçbaşından ve arka dayamadan uzak tutun. Mümkün olduğunda küçük parça manipülasyonu için mekanik besleme cihazları veya uygun şekilde tasarlanmış el aletleri kullanın.

Kapsamlı bir bakım programı uygulayın: Günlük görsel denetimler gerçekleştirin ve üreticinin yönergelerine göre bir önleyici bakım programı izleyin. Hidrolik sistemlere, elektrikli bileşenlere ve mekanik bağlantılara özellikle dikkat edin. Tüm bakım faaliyetlerini belgeleyin ve herhangi bir düzensizliği derhal ele alın.

Uygun eğitim ve sertifikasyon sağlayın: Sadece eğitimli ve yetkili personelin abkant pres kullanmasına izin verin. Makinenin çalışmasını, güvenlik prosedürlerini ve acil durum protokollerini kapsayan yapılandırılmış bir eğitim programı uygulayın. Operatör yeterliliğini düzenli olarak değerlendirin ve tazeleme kursları sağlayın.

Uygun malzeme taşıma tekniklerini kullanın: Ağır veya garip iş parçaları için mekanik kaldırma cihazları kullanın. Elle taşıma gerekli olduğunda, doğru kaldırma tekniklerini kullanın ve daha büyük parçalar için ekip kaldırması kullanın. Operatör yorgunluğunu ve gerginliğini azaltmak için ergonomik iş istasyonu tasarımını göz önünde bulundurun.

Kilitleme/etiketleme prosedürlerini uygulayın: Herhangi bir bakım veya kalıp değişiminden önce, tüm enerji kaynaklarını izole etmek için uygun kilitleme/etiketleme prosedürlerini uygulayın. Buna elektrik, hidrolik, pnömatik ve yaylardaki veya karşı dengelerdeki potansiyel enerji dahildir.

Malzeme Seçimi

Abkant pres işlemleri için en uygun malzemenin seçilmesi, istenen sonuçların elde edilmesi açısından kritik önem taşır. Akma dayanımı, çekme dayanımı ve uzama gibi temel malzeme özelliklerini göz önünde bulundurun, çünkü bunlar şekillendirilebilirliği ve geri yaylanma davranışını doğrudan etkiler. Bükülme kesintilerini doğru bir şekilde hesaplamak için malzemenin K faktörünü ve bükülme payını değerlendirin. Malzeme spesifikasyonlarını abkant presin tonaj kapasitesi ve takım sınırlamaları ile eşleştirmek çok önemlidir. Gelişmiş yüksek mukavemetli çelikler (AHSS) gibi yüksek mukavemetli malzemeler için makinenizin güvenlik veya hassasiyetten ödün vermeden yeterli kuvvet üretebildiğinden emin olun.

Doğru Kurulum ve Bakım

Titizlikle bakımı yapılan bir abkant pres, tutarlı ve yüksek kaliteli bükme için esastır. Hidrolik sistemlerin, ram paralelliğinin ve takım durumunun düzenli olarak incelenmesini içeren kapsamlı bir önleyici bakım programı uygulayın. Mükemmel takım hizalaması sağlamak ve aşınmayı en aza indirmek için hassas hizalama araçları kullanın. En son özelliklerden ve optimizasyonlardan yararlanmak için makinenin CNC kontrolör yazılımını güncel tutun. Kurulum sırasında, malzeme kalınlığına ve istenen bükülme yarıçapına göre uygun zımba ve kalıp kombinasyonlarını seçin. Üretim çalışmaları boyunca boyutsal hassasiyeti korumak için kalibre edilmiş ölçüm bloklarını kullanarak arka dayama doğruluğunu doğrulayın.

Bükme için En İyi Uygulamalar

Abkant pres operasyonlarının kalitesini ve verimliliğini artırmak için bu gelişmiş teknikleri kullanın:

Bükme sürecini anlama: Hava ile bükme, alttan bükme, kaplama ve kıvırma gibi çeşitli bükme yöntemlerinde uzmanlaşın. Karmaşık bükümleri simüle etmek ve özellikle zorlu malzemeler veya dar toleranslar için geri yaylanmayı tahmin etmek için sonlu eleman analizi (FEA) yazılımını kullanın.

Bükme dizilerini programlama: Kullanımı en aza indirmek ve verimliliği en üst düzeye çıkarmak için gelişmiş CAM yazılımını kullanarak büküm sıralarını optimize edin. Sıraları planlarken parça geometrisi, malzeme özellikleri ve takım kısıtlamaları gibi faktörleri göz önünde bulundurun. Malzeme israfını ve kurulum sürelerini azaltmak için çok parçalı bükme için yerleştirme stratejileri uygulayın.

Malzemenin uygun şekilde taşınması: Tutarlı konumlandırma sağlamak ve operatör yorgunluğunu azaltmak için otomatik malzeme taşıma sistemleri veya ergonomik kaldırma yardımcıları kullanın. Bükme konumu doğruluğunu garanti etmek için programlanabilir durdurucular veya görüş sistemleri kullanmak gibi hassas işlenmemiş parça konumlandırma teknikleri uygulayın. Büyük veya hantal parçalar için, malzeme düzlüğünü korumak ve bozulmayı önlemek için destek kolları veya sac takipçileri kullanın.

Proses kontrollerinin kullanımı: Bükme açısı düzeltmeleri için kapalı döngü geri bildirim sağlamak üzere lazer tabanlı veya dokunsal sensörler gibi gerçek zamanlı açı ölçüm sistemlerini entegre edin. Malzeme değişimlerini ve takım aşınmasını otomatik olarak telafi etmek için uyarlanabilir bükme teknolojisine sahip gelişmiş abkant kontrolleri uygulayın. Bükme kalitesi trendlerini izlemek ve sürekli iyileştirme fırsatlarını belirlemek için veri kaydı ve istatistiksel süreç kontrolünden (SPC) yararlanın.

Bir abkant pres makinesinin teknik özellikleri, belirli metal şekillendirme görevleri için yeteneklerini ve uygunluğunu doğrudan etkileyen kritik performans ve boyutsal parametreleri kapsar. Temel hususlar şunları içerir:

1. Nominal Basınç: Ton veya kN cinsinden ifade edilen bu değer, makinenin uygulayabileceği maksimum bükme kuvvetini gösterir.

2. Çalışma Tezgahı Boyutları: Çalışma yüzeyinin uzunluğu ve yüksekliği, çeşitli iş parçası boyutlarını barındırmak için çok önemlidir.

3. Ram Özellikleri:

4. Yapısal Özellikler:

5. Operasyonel Parametreler:

6. Makine Ayak İzi: Kurulum planlaması ve çalışma alanı tahsisi için genel boyutlar.

7. Kontrol Sistemi: CNC veya manuel kontrol arayüzünün tipi ve yetenekleri.

8. Takım Uyumluluğu: Takım tutma sistemleri ve uyumlu kalıp setleri hakkında bilgi.

Teknik özelliklerin üreticiler ve modeller arasında önemli ölçüde farklılık gösterebileceğini unutmamak çok önemlidir. Bir abkant pres seçerken, özel bükme gereksinimleriniz, malzeme türleriniz ve üretim hacimlerinizle uyumluluğu sağlamak için bu parametrelerin kapsamlı bir şekilde karşılaştırılması çok önemlidir. Ayrıca, metal şekillendirme operasyonlarınızı optimize eden bilinçli bir karar vermek için hassasiyet toleransları, enerji verimliliği ve mevcut güvenlik özellikleri gibi faktörleri de göz önünde bulundurun.

Daha fazla okuma:

Abkant presler, modern metal imalatında vazgeçilmez araçlardır ve çok sayıda endüstriyel sektörde yaygın uygulama alanı bulmaktadır. Bu çok yönlü makineler enerji üretimi, ulaşım sistemleri, otomotiv imalatı, genel makine imalatı, metalürjik süreçler, gemi inşa operasyonları, havacılık ve uzay mühendisliği, savunma ekipmanları imalatı, tarım makineleri üretimi, petrol ekipmanları imalatı ve enerji üretimi endüstrilerinde yaygın olarak kullanılmaktadır.

Enerji sektöründe, abkant presler rüzgar türbini kulelerinin, güneş paneli çerçevelerinin ve hidrolik kırılma ekipmanlarının bileşenlerini şekillendirmek için çok önemlidir. Ulaşım sektörü, trenler, otobüsler ve ticari araçlar için şasi bileşenlerini, gövde panellerini ve yapısal elemanları şekillendirmek için abkant preslere güvenmektedir. Otomotiv üreticileri bu makineleri hassas gövde parçaları, takviye yapıları ve karmaşık braketler üretmek için kullanmaktadır.

Makine ve metalürji sektörleri çeşitli ekipman muhafazaları, konveyör sistemleri ve ağır hizmet çerçeveleri oluşturmak için abkant presleri kullanır. Gemi yapımında, abkant presler gövde plakalarını, perdeleri ve güverte yapılarını şekillendirmek için gereklidir. Havacılık endüstrisi, uçak gövdesi panellerini, kanat bileşenlerini ve yüksek hassasiyet ve malzeme bütünlüğü gerektiren karmaşık havacılık parçalarını şekillendirmek için bu makinelere bağlıdır.

Askeri uygulamalar arasında zırhlı araç bileşenleri, silah sistemi muhafazaları ve özel ekipman muhafazalarının üretimi yer almaktadır. Tarım makinelerinde, traktör gövde panellerini, alet çerçevelerini ve biçerdöver bileşenlerini oluşturmak için abkant presler kullanılır. Petrol endüstrisi bu makineleri depolama tankları, boru hattı bağlantı parçaları ve açık deniz platform yapılarının imalatında kullanmaktadır. Enerji üretim tesisleri türbin muhafazaları, jeneratör bileşenleri ve şalt muhafazaları üretmek için abkant preslere güvenmektedir.

Abkant preslerin çok yönlülüğü, çok çeşitli malzeme ve kalınlıklarla çalışma kabiliyetleriyle birleştiğinde, onları bu çeşitli endüstrilerde vazgeçilmez kılmaktadır. Karmaşık bükümler üretme, sıkı toleransları koruma ve çeşitli üretim ölçeklerine uyum sağlama kapasiteleri, modern endüstriyel üretim süreçlerinin verimliliğine ve kalitesine önemli ölçüde katkıda bulunur.

Daha fazla okuma:

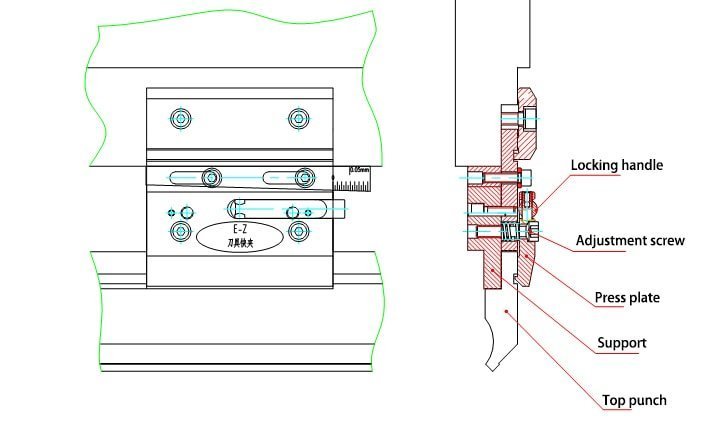

Abkant pres takımları, sac metal bükme işlemlerinde hassasiyet, kalite ve tekrarlanabilirlik sağlayan abkant pres makinelerinin kritik bir bileşenidir. İki ana unsurdan oluşur: zımba (üst takım) ve kalıp (alt takım), metal levhaları veya plakaları istenen formlarda şekillendirmek için birlikte çalışır.

Bu takımlar tipik olarak takım çeliği gibi yüksek mukavemetli malzemelerden üretilir ve optimum sertlik ve aşınma direnci elde etmek için genellikle ısıl işlemden geçirilir. Yaygın malzemeler arasında D2, M2 veya Toolox 44 gibi yüksek basınçlara dayanma, deformasyona direnme ve tekrarlanan kullanımda boyutsal kararlılığı koruma yetenekleri için seçilen birinci sınıf takım çelikleri bulunur.

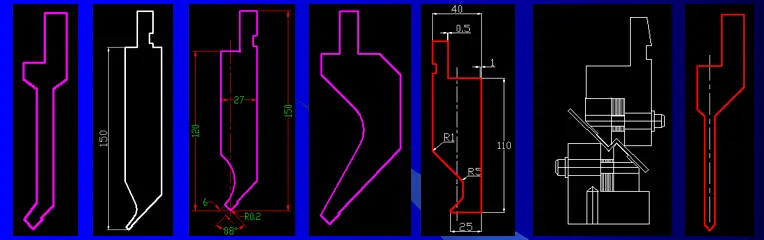

Abkant pres takımları, çeşitli bükme uygulamalarına, malzeme kalınlıklarına ve geometrik gereksinimlere uyum sağlamak için çok çeşitli profil, boyut ve konfigürasyonlarda gelir. Standart profiller arasında V-kalıplar, deveboynu zımbalar, dar açılı takımlar ve kenar kıvırma takımları yer alır. Kalıbın geometrisi, nihai bükme açısının belirlenmesinde önemli bir rol oynar ve V açıklıkları farklı bükme ihtiyaçlarına uyacak şekilde 6° ila 120° arasında değişir.

Abkant pres takımlarının temel bileşenleri şunlardır:

Modern abkant pres takımları genellikle hassas taşlanmış yüzeyler, daha fazla dayanıklılık için nitrür işlemleri ve optimum performans için CNC ile işlenmiş profiller gibi gelişmiş özellikler içerir. Bazı sistemler kurulum sürelerini kısaltmak ve üretkenliği artırmak için hızlı değiştirme mekanizmaları da kullanır.

Uygun takımların seçimi, istenen büküm açılarına ulaşmak, parça doğruluğunu korumak ve verimli abkant pres operasyonları sağlamak için kritik öneme sahiptir. Belirli uygulamalar için abkant pres takımları seçilirken malzeme özellikleri, büküm yarıçapı, flanş uzunluğu ve gerekli tonaj gibi faktörler dikkatle değerlendirilmelidir.

Üst takım veya erkek kalıp olarak da bilinen zımbalar, abkant presin koçuna sabitlenir. Bu hassas mühendislik ürünü bileşenler, iş parçasına kontrollü kuvvet uygulayarak istenen bükümü oluşturmak için kalıbın içine doğru iter. Zımbalar, belirli bükme gereksinimlerine ve malzeme özelliklerine göre uyarlanmış çeşitli geometrilerde ve boyutlarda mevcuttur. Anahtar zımba tipleri şunları içerir:

Düz Zımbalar: Daha büyük yarıçaplı basit bükümler için kullanılır ve çeşitli uygulamalarda çok yönlülük sunar.

Deveboynu Zımbalar: Dar açılı bükümler ve U şekilli kanallar üretmek için tasarlanmıştır, daha iyi erişim ve daha az parazit için uzatılmış bir buruna sahiptir.

Kıvırma Zımbaları: Sac metali sürekli bir açıyla bükerek düz, katlanmış kenarlar oluşturmak için tasarlanmış, genellikle otomotiv ve cihaz imalatında kullanılan özel aletler.

Döndürülebilir Zımbalar: Farklı açılara döndürülebilen ayarlanabilir takımlar, tek bir takımla birden fazla büküm profiline izin vererek esnekliği artırır ve kurulum süresini azaltır.

Alt takım veya dişi kalıp olarak da adlandırılan kalıplar, abkant presin yatağına yerleştirilir. Zımba geometrisini tamamlayan ve bükme işlemi sırasında malzemeyi barındıran hassas şekilli bir boşluk veya oluk sağlarlar. Zımba ve kalıp arasındaki etkileşim, doğru ve tutarlı bükümlerin elde edilmesinde kritik öneme sahiptir. Yaygın kalıp konfigürasyonları şunları içerir:

V şekilli Kalıplar: Çok çeşitli malzemeler ve kalınlıklar için uygun olan en çok yönlü seçenek. Farklı büküm gereksinimlerini karşılamak için çeşitli açılarda (tipik olarak 30°, 60° veya 90°) mevcuttur.

U-şekilli Kalıplar: Kanallar, oluklar ve flanşlı şekiller oluşturmak için kullanılır. U tabanının yarıçapı, belirli profil gereksinimlerini elde etmek için özelleştirilebilir.

Ofset Kalıpları: Tek bir işlemde karmaşık Z şekilli bükümler veya çift bükümler oluşturmak için tasarlanmıştır ve çok bükümlü parça üretiminde verimliliği artırır.

Ayarlanabilir V Kalıpları: Tek bir aletle çeşitli malzeme kalınlıklarına ve bükme açılarına uyum sağlama esnekliği sağlayan V-açma genişliğini değiştirmeye olanak tanıyan hareketli yan plakalara sahiptir.

Uygun zımba ve kalıp kombinasyonlarının seçimi, optimum bükme sonuçlarının elde edilmesi için çok önemlidir. Takım seçimini etkileyen faktörler arasında malzeme bileşimi ve özellikleri, sac kalınlığı, istenen bükme yarıçapı, gerekli bükme açısı, abkant pres tonaj kapasitesi ve üretim hacmi yer alır. Ayrıca, takım aşınma direnci, yüzey kalitesi gereksinimleri ve geri yaylanma potansiyeli gibi hususlar da değerlendirilmelidir.

Düzenli inceleme, bakım ve hassas hizalama dahil olmak üzere uygun takım yönetimi, tutarlı büküm kalitesi sağlamak, takım ömrünü uzatmak ve üretim verimliliğini en üst düzeye çıkarmak için çok önemlidir. Gelişmiş takım depolama sistemleri ve hızlı değiştirme mekanizmaları kurulum sürelerini önemli ölçüde azaltabilir ve genel abkant pres verimliliğini artırabilir.

Daha fazla okuma:

Bir abkant pres satın almayı düşünürken, metal şekillendirme operasyonlarınızda optimum performans ve güvenilirlik sağlamak için en uygun üreticiyi belirlemek çok önemlidir. Aşağıdaki abkant pres üreticileri sıralaması, özel üretim ihtiyaçlarınız, üretim hacminiz ve bütçe kısıtlamalarınızla uyumlu bir sağlayıcı seçmenizde size rehberlik etmek üzere tasarlanmıştır.

Her üreticinin teknolojik yenilik, hassasiyet, enerji verimliliği veya maliyet etkinliği gibi güçlü yönleri vardır. Bu seçenekleri değerlendirirken aşağıdaki gibi faktörleri göz önünde bulundurun:

Yakın gelecekte, bu listeyi her üreticinin abkant pres tekliflerine ilişkin kapsamlı incelemelerle desteklemeyi planlıyoruz. Bu incelemeler, bilinçli bir karar vermenize daha fazla yardımcı olmak için performans metriklerinin, kullanıcı deneyimlerinin ve değer önerilerinin derinlemesine analizini sağlayacaktır.

Abkant pres makinesinde bakım veya temizlik yapmadan önce, üst zımbayı alt kalıpla hizalayın, ardından gücü kapatın ve iş tamamlanana kadar makineyi kilitleyin.

Sorun giderme veya ayarlamalar için makinenin etkinleştirilmesi gerekiyorsa, jog modunu kullanın ve tüm güvenlik protokollerine uyun.

Hidrolik Sistem

Depolardaki yağ seviyelerini haftalık olarak kontrol edin. Seviye gözetleme camının altına düşerse belirtilen hidrolik yağ ile doldurun.

Yalnızca ISO HM46 veya Mobil DTE25 hidrolik sıvısı ya da üretici tarafından önerilen eşdeğerini kullanın.

Yeni abkant presler için ilk yağ değişimini 2000 çalışma saatinden sonra gerçekleştirin. Daha sonra, hangisi önce gelirse, her 4.000 ila 6.000 saatte bir veya yılda bir yağ değiştirin. Her yağ değişimi sırasında hazneyi iyice temizleyin.

Sistem yağ sıcaklığını 35°C ile 60°C arasında tutun, 70°C'yi aşmayın. Daha yüksek sıcaklıklar yağın bozulmasını hızlandırır ve hidrolik bileşenlere zarar verebilir.

Yağ durumunu izleyin. Yağ bulanık, renksiz görünüyorsa veya görünür partiküller içeriyorsa, erken değiştirmeyi düşünün.

Filtrasyon

Her yağ değişimi sırasında filtreleri değiştirin veya iyice temizleyin.

İlgili alarmlar, görünür yağ kirliliği veya filtre boyunca olağandışı basınç düşüşleri yaşanırsa filtreleri derhal değiştirin.

Rezervuar hava tahliye filtresini üç ayda bir temizleyin. Tozlu ortamlarda yılda bir veya daha sık değiştirin.

Hidrolik Bileşenler

Manifoldlar, valfler, motorlar, pompalar ve hortumlar dahil olmak üzere hidrolik bileşenlerin aylık dış temizliğini yapın. Tüy bırakmayan bezler kullanın ve sert çözücülerden kaçının.

Bir aylık çalışmadan sonra, hortumları bükülme noktalarında ve bağlantı noktalarında deformasyon veya aşınma açısından inceleyin. Gerekirse değiştirin.

İki ay sonra, sistem tamamen basınçsız ve kilitli durumdayken, tüm hidrolik bağlantıları sistematik olarak kontrol edin ve üretici spesifikasyonlarına göre torklayın.

Silindirleri, contaları ve aktüatörleri sızıntı veya olağandışı çalışma açısından düzenli olarak inceleyin.

Önleyici Bakım

Yağ analizi sonuçları, filtre değişimleri ve gözlemlenen sorunlar dahil olmak üzere ayrıntılı bakım günlükleri tutun.

Erken sorun tespiti ve çözümüne yardımcı olmak için yaygın pres freni arıza modlarını ve semptomlarını öğrenin.

Abkant pres modelinize özgü ek görevler için üreticinin önerdiği bakım programlarını izleyin.

Tüm bakım personelinin hidrolik sistem güvenliği ve bakım prosedürleri konusunda uygun şekilde eğitildiğinden emin olun.

Abkant pres operatörleri bu kapsamlı bakım rejimine bağlı kalarak ekipman ömrünü önemli ölçüde uzatabilir, arıza süresini en aza indirebilir ve metal şekillendirme operasyonlarında optimum performans ve hassasiyeti koruyabilir.

Daha fazla okuma:

Kısa Açıklama

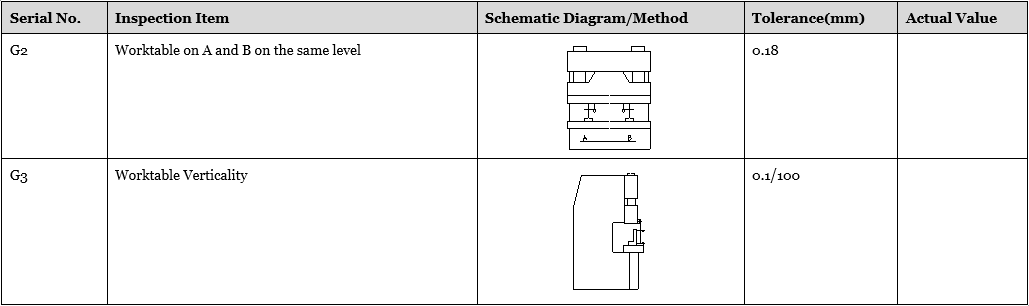

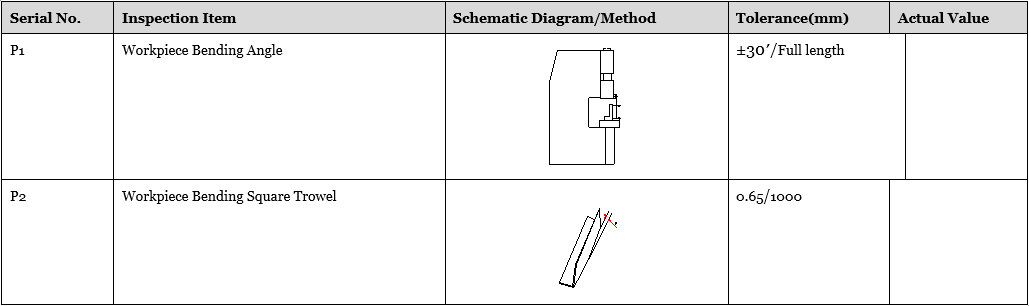

Standart test sırası esnektir ve gerektiğinde değiştirilebilir; gerçek test sırasını temsil etmek zorunda değildir.

Test işlemi sırasında, makinenin hassasiyetini potansiyel olarak etkileyebilecek herhangi bir mekanizma veya bileşenin ayarlanması kesinlikle yasaktır.

İş Parçası Hassas Muayene Koşulları:

İş Parçası için Gereklilikler:

Denetim yöntemi ve doğruluk aralığı GBT-14349-2011-Metal Abkant Pres- Hassasiyet'e dayanacaktır.

Not: çalışma tezgahı yüzer, muayene G2, G3 çalışma tezgahı dikey plakasını referans olarak alacaktır.

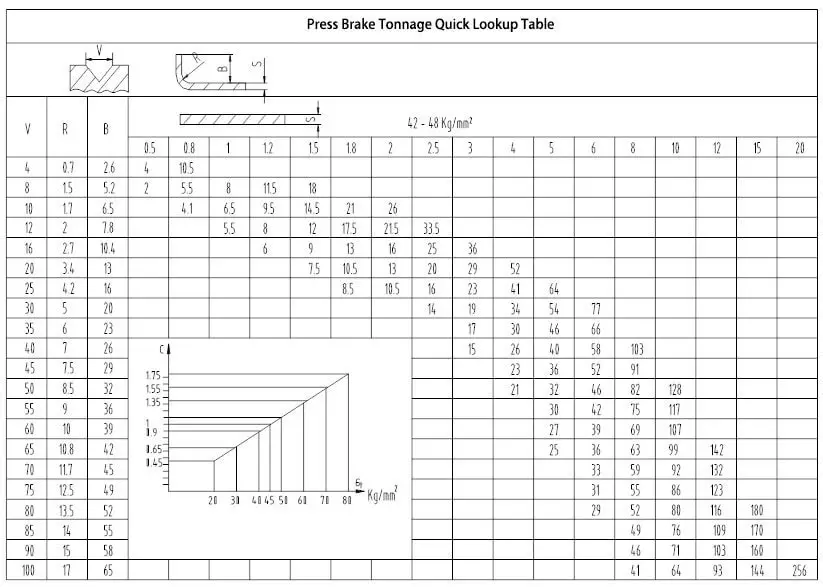

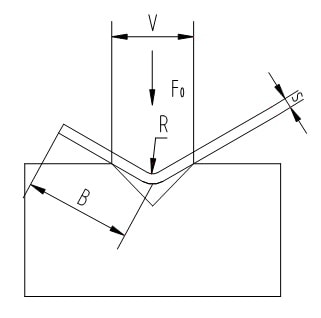

Uygun abkant pres boyutunun belirlenmesi, verimli ve hassas metal şekillendirme işlemleri için çok önemlidir. Abkant pres şekillendirme kuvvetinin veya tonajının hesaplanması bu süreçte kritik bir adımdır. Bu bölümde, özel bükme uygulamalarınız için gerekli abkant pres kapasitesini doğru bir şekilde tahmin etme yöntemleri özetlenmektedir.

Hızlı referans için aşağıdaki tabloya bakın. Bu çizelge, ortak parametrelere dayalı olarak gerekli abkant pres kapasitesini tahmin etmek için uygun bir yol sağlar:

Abkant pres bükme tablosu (metrik)

Hızlı referans tablosundaki eğilme kuvveti değerleri aşağıdaki standart koşullara dayanmaktadır:

Farklı gerilme mukavemetlerine sahip malzemeler için, metre başına gerekli bükme kuvvetini hesaplamak için aşağıdaki formülü kullanın:

F1 = F0 - (σ / 450) [T/m]

Nerede?

Bu formül, çok çeşitli malzeme özelliklerinde hassas tonaj hesaplamalarına olanak tanıyarak özel uygulamanız için en uygun abkant pres seçimini sağlar.

Ek Hususlar:

Ayrıca bakınız:

DELEM kontrolünün Çin'deki münhasır temsilcisi olan Çinli Estun ve Hollanda'dan DELEM olmak üzere iki popüler abkant fren kontrolörü bulunmaktadır.

Ayrıca bakınız:

Bir abkant pres makinesi için temel faktörler iki bölüme ayrılır: kalitesi ve doğruluğu gibi makinenin kendisi ve kontrol sistemi.

Abkant pres kontrolörleri için kurulum ve kullanım kılavuzunu aşağıdaki bağlantıdan PDF olarak indirebilirsiniz.

Kullanım Kılavuzu:

Kurulum Kılavuzu:

Abkant pres kontrol cihazlarının kullanım ve kurulum kılavuzları, programlama ve kurulum prosedürleri hakkında kapsamlı rehberlik sağlar. Sağlanan bağlantı üzerinden erişilebilen bu belgelerin ayrıntılı bir şekilde incelenmesi önemlidir.

Hidrolik Abkant Pres Kullanma Talimatları:

Aşağıda, Q235 yumuşak çeliği imal etmek için hidrolik abkant presin çalıştırılmasına yönelik temel bir prosedür özetlenmektedir:

Operatörler bu yönergeleri izleyerek ve üreticinin belgelerine başvurarak hidrolik abkant pres ile güvenli, verimli ve hassas bükme işlemleri gerçekleştirebilir.

Burada, abkant presin çalıştırılmasında size rehberlik edecek abkant pres kullanım kılavuzları sunuyoruz.

Ayrıca, makalelerimizi okuyarak bükme kategorisipres fren ve sac bükmenin çeşitli yönleri hakkında bilgi edinebilirsiniz.

Bu makaleleri dikkatlice okumak ve öğrenmek için zaman ayırmanız önerilir.

Abkant pres kullanımı ve programlaması için kapsamlı eğitim, optimum performans ve güvenlik için gereklidir. Üretici kılavuzları değerli bilgiler sağlasa da bunların uygulamalı deneyim ve uzman rehberliği ile tamamlanması gerekir.

Operatör eğitimi tipik olarak şunları kapsar:

Sağlanan bağlantıdan ulaşılabilen kılavuzlar sağlam bir teorik temel sunarken, pratik eğitimle birlikte kullanılmalıdır. Birçok üretici ve endüstri birliği, sınıf eğitimini uygulamalı makine süresiyle birleştiren özel kurslar sunmaktadır.

Sürekli beceri gelişimi için şunları göz önünde bulundurun:

Unutmayın, abkant pres kullanımında yeterlilik sürekli pratik yapmayı ve bükme teknolojisi ve tekniklerindeki en son gelişmelerden haberdar olmayı gerektirir.

Daha fazla okuma:

Ara sıra bükme gereksinimleri olan atölyeler için ticari bir abkant presine yatırım yapmak ekonomik açıdan uygun olmayabilir. Bu gibi durumlarda, özel bir DIY abkant pres imal etmek basit bükme işlemleri için uygun maliyetli bir çözüm olabilir.

Ev yapımı bir metal fren presi, endüstriyel modellere kıyasla kapasite ve hassasiyet açısından sınırlı olsa da, temel şekillendirme görevleri için hafif ila orta kalınlıktaki sacları etkili bir şekilde işleyebilir. Bu kendin yap kurulumları, gerekli bükme kuvvetini oluşturmak için tipik olarak hidrolik krikolar veya mekanik kaldıraç sistemleri kullanır.

Kendin yap abkant pres yapımında dikkat edilmesi gereken temel hususlar şunlardır:

Kendin yap abkant pres küçük bir atölye için değerli bir eklenti olsa da, sınırlarını anlamak ve güvenli çalışma uygulamalarına uymak çok önemlidir. Daha karmaşık veya yüksek hassasiyetli bükme işleri için yine de profesyonel ekipman gerekli olabilir.

Burada, ev yapımı abkant pres yapımına ilişkin bazı videolar derledim. Umarım bu eğitimler kendi başınıza bir tane yapmanıza yardımcı olur.

Otomasyon ve Endüstri 4.0 Entegrasyonu

Abkant pres endüstrisi, artan otomasyon ve Endüstri 4.0 entegrasyonu sayesinde önemli bir dönüşüme hazırlanıyor. Bu evrim, üretim süreçlerinde üretkenliği, hassasiyeti ve tutarlılığı artırma zorunluluğundan kaynaklanmaktadır. Şirketler, abkant pres operasyonlarında gelişmiş robotik sistemleri ve yapay zekayı (AI) giderek daha fazla uygulayarak karmaşık bükme görevlerinin benzeri görülmemiş bir kolaylık ve doğrulukla gerçekleştirilmesini sağlıyor.

Son teknoloji ürünü otomatik abkant presler yalnızca verimliliği artırmakla kalmaz, aynı zamanda minimum insan gözetimi ile çalışabildikleri için vasıflı işgücüne olan bağımlılığı da azaltır. Gelişmiş sensörlerin, makine öğrenimi algoritmalarının ve akıllı kontrollerin entegrasyonu, üstün tekrarlanabilirlik ve ürün kalitesi sağlar. Ayrıca, dijital ikiz teknolojisinin uygulanması gerçek zamanlı izleme, öngörücü bakım ve abkant pres operasyonlarının optimizasyonuna olanak tanır.

Çevresel Olarak Sürdürülebilir Üretim

Abkant pres endüstrisinin geleceği, ekolojik etkiyi en aza indiren çevresel açıdan sürdürülebilir teknolojilerin geliştirilmesi ve benimsenmesiyle yakından ilişkilidir. Üreticiler, çevre dostu malzemeler ve enerji tasarruflu makineler yaratma çabalarını yoğunlaştırarak daha sürdürülebilir bir endüstriye katkıda bulunuyor. Bu alandaki önemli gelişmeler şunlardır:

Katmanlı Üretim Entegrasyonu

Abkant pres teknolojisinin katmanlı üretim ile yakınsaması, oyunun kurallarını değiştiren bir trend olarak ortaya çıkıyor. Geleneksel bükme yeteneklerini 3D baskı teknolojileriyle birleştiren hibrit sistemler geliştirilmekte ve daha önce yalnızca geleneksel yöntemlerle ulaşılamayan benzersiz geometrilere sahip karmaşık, özelleştirilmiş parçaların oluşturulmasına olanak sağlamaktadır.

Bu yenilikçi trendler, abkant pres endüstrisinin sürekli olarak geliştiğini ve modern üretimin taleplerini karşılamak için en son teknolojileri benimsediğini göstermektedir. Sonuç olarak, bu ilerlemelerin Endüstri 4.0 ve ötesindeki zorlukları karşılayabilecek daha verimli, sürdürülebilir ve rekabetçi bir endüstriye yol açması beklenmektedir.

Abkant presin maliyeti nedir? Veya abkant presin fiyatı nedir?

Bir abkant pres makinesinin maliyeti öncelikle bükme kuvveti, çalışma uzunluğu ve kontrol sisteminin gelişmişliği ile belirlenir. Bu temel faktörler makinenin yeteneklerini ve performansını doğrudan etkileyerek piyasa değerini önemli ölçüde etkiler.

Fiyatı etkileyen diğer bazı kritik faktörler şunlardır:

Abkant pres makinelerinin fiyat aralığı hakkında genel bir fikir vermek için hem NC (Sayısal Kontrol) hem de CNC (Bilgisayarlı Sayısal Kontrol) abkant presler için bir referans tablosu derledik. Bu rakamların yaklaşık olduğunu ve yukarıda belirtilen faktörlere ve mevcut piyasa eğilimlerine bağlı olarak değişebileceğini unutmamak önemlidir.

Abkant Pres Fiyat Tablosu (USD)

| Model | NC Abkant Pres | CNC Abkant Pres |

|---|---|---|

| 40T*2200 | 4800 | 19000 |

| 40T*2500 | 4850 | 20000 |

| 50T*2500 | 5200 | 20500 |

| 63T*2500 | 6300 | 21000 |

| 63T*3200 | 7300 | 22000 |

| 80T*2500 | 7900 | 23000 |

| 80T*3200 | 9200 | 24000 |

| 80T*4000 | 10500 | 23500 |

| 100T*2500 | 8800 | 24000 |

| 100T*3200 | 9900 | 25000 |

| 100T*4000 | 11500 | 26000 |

| 125T*2500 | 9500 | 25000 |

| 125T*3200 | 10800 | 26000 |

| 125T*4000 | 12500 | 27500 |

| 160T*2500 | 13000 | 27000 |

| 160T*3200 | 14500 | 29000 |

| 160T*4000 | 16000 | 32000 |

| 160T*5000 | 20500 | 36500 |

| 160T*6000 | 24000 | 43000 |

| 200T*3200 | 16000 | 32000 |

| 200T*4000 | 18500 | 36500 |

| 200T*5000 | 23000 | 45000 |

| 200T*6000 | 27000 | 48000 |

| 250T*3200 | 24000 | 38000 |

| 250T*4000 | 27000 | 43000 |

| 250T*5000 | 32000 | 49000 |

| 250T*6000 | 35000 | 55000 |

Bir abkant pres yatırımını değerlendirirken, yalnızca ilk satın alma fiyatını değil, aynı zamanda bakım, enerji tüketimi ve potansiyel üretkenlik kazanımları dahil olmak üzere toplam sahip olma maliyetini de değerlendirmek çok önemlidir. Üst düzey CNC abkant presler, başlangıçta daha pahalı olsa da genellikle üstün hassasiyet, verimlilik ve çok yönlülük sunar; bu da yüksek hacimli veya karmaşık bükme işlemleri için zaman içinde daha iyi bir yatırım getirisi sağlayabilir.

Üretim ihtiyaçlarınız için en uygun hidrolik abkant presin seçilmesi, üretim verimliliğinizi, kalitenizi ve genel operasyonel başarınızı önemli ölçüde etkileyebilecek kritik bir karardır. Bu kapsamlı kılavuz, abkant preslerin karmaşık dünyasına ilişkin temel bilgiler sunarak sizi bilinçli bir seçim yapmanızı sağlayacak bilgilerle donatır.

Pres frenini ve sac metal imalatındaki temel rolünü tanımlayarak başlıyoruz. Kılavuz daha sonra çerçeve, şahmerdan, yatak, arka dayama sistemi ve kontrol arayüzü dahil olmak üzere hidrolik abkant presin temel bileşenlerinin ayrıntılı bir incelemesine giriyor. Bu unsurları anlamak, makine kabiliyetlerini ve performansını değerlendirmek için çok önemlidir.

Analizimiz, geleneksel manuel makinelerden gelişmiş hidrolik sistemlere ve son teknoloji NC/CNC modellerine kadar abkant pres teknolojileri yelpazesini kapsamaktadır. NC (Sayısal Kontrol) ve CNC (Bilgisayarlı Sayısal Kontrol) abkant preslerin hassasiyet, programlama esnekliği, üretkenlik ve maliyet etkinliği açısından avantajlarını ve sınırlamalarını tartarak derinlemesine bir karşılaştırmasını sunuyoruz.

Kılavuz, seçim sürecinde dikkate alınması gereken kritik faktörleri özetlemektedir:

Bu faktörleri kendi üretim ortamınız, üretim hacminiz ve gelecekteki büyüme tahminleriniz bağlamında değerlendirmeniz için uygulanabilir ipuçları sunuyoruz. Ayrıca bakım gereksinimleri, operatör eğitimi ve uzun vadeli destek de dahil olmak üzere toplam sahip olma maliyetini göz önünde bulundurmanın önemini tartışıyoruz.

Bu kapsamlı kaynak; imalatçılar, üretim mühendisleri ve abkant pres teknolojisinin satın alınmasına dahil olan karar vericiler için vazgeçilmezdir. Abkant pres seçiminin teknik yönlerini, operasyonel hususlarını ve stratejik sonuçlarını kapsamlı bir şekilde inceleyen bu kılavuz, üretim hedeflerinizle uyumlu ve metal şekillendirme endüstrisindeki rekabet gücünüzü artıran, iyi bilgilendirilmiş bir yatırım yapmanızı sağlar.

İlgili okuma: Abkant Pres Satın Alma Rehberi