Ya metali bir bıçağın tereyağını kestiği gibi zahmetsizce kesebilseydiniz? Plazma kesim, yüksek sıcaklıktaki plazma arkı ile metali eritir ve uçurur, olağanüstü hızda hassas kesimler oluşturur. Bu makale, plazma kesimin arkasındaki karmaşık ilkeleri araştırmakta, iyonizasyon, termal daralma ve çeşitli gazların bu başarıyı elde etmek için nasıl birlikte çalıştığını detaylandırmaktadır. Sonunda, bu teknolojiye güç veren bilimi ve metal işlemede nasıl devrim yarattığını anlayacaksınız. Plazma kesimin ve uygulamalarının sırlarını ortaya çıkarmak için okumaya devam edin.

Gemi bileşenlerinin kenar işlemesi için başlıca üç yöntem vardır:

1. Mekanik kesme yöntemi

(1) Mekanik kesme prensibi

(2) Mekanik makaslama işleme teknolojisi

2. Gaz kesme yöntemi (kimyasal kesme yöntemi)

(1) Gaz kesme prensibi

(2) Gaz kesme teknolojisi süreci

3. CNC plazma kesim yöntem

Aşağıda, temel prensip plazma kesim ve gemi inşasındaki uygulaması esas olarak tanıtılacaktır.

Plazma Kesim Yöntemi:

Plazma kesme işlemi ile gaz kesme prensibi arasında önemli bir fark vardır. Plazma kesme, yüksek sıcaklıktaki gazın kullanıldığı fiziksel bir kesme işlemidir. plazma arkı metali kesme dikişinde eritir ve ardından nozül hareket ettikçe malzemeyi ayıran dar bir boşluk oluşturmak için yüksek hızlı bir alevle üfler.

Plazma arkı, nispeten küçük bir iletken kesit alanına sahip olan ve böylece enerjiyi daha etkili bir şekilde yoğunlaştıran sıkıştırılmış ark olarak da bilinir.

Plazma arkı oluşturma prensibi temel olarak kaynak arkı ile aynıdır. Ark, gazın içinden geçen akım olgusu olan gaz deşarjının kararlı bir şeklidir. Normal şartlar altında gaz iyi bir yalıtkandır. Harici enerjinin etkisiyle, gazdaki bazı atomlar elektron yayar ve pozitif iyonlar haline gelir - iyonizasyon.

Ark Üretimi Prensibi.

Harici enerjinin büyüklüğü iyonlaşma potansiyeli ile temsil edilir. Harici enerjinin sağlanma şekline göre, gaz iyonizasyonu üç forma ayrılabilir: fotoiyonizasyon, çarpışma iyonizasyonu ve termal iyonizasyon. Arktaki gazın iyonizasyonu esas olarak termal iyonizasyondur.

Gaz iyonizasyonunun derecesi iyonizasyon derecesi ile ifade edilir: iyonların veya elektronların yoğunluğunun iyonizasyondan önceki nötr parçacıkların yoğunluğuna oranı.

İyonlaşma derecesi 0,1%'den düşük olan bir gaz, özellikleri iyonlaşmamış gazınkine benzer olan zayıf iyonlaşmış gaz olarak adlandırılır.

İyonize Gazın Özellikleri.

İyonizasyon derecesi 1%'ye ulaştığında, gaz iletkenliği tamamen iyonize gazın iletkenliğine yakındır. Plazma arkının sıcaklığı ve iyonizasyon derecesi normal kaynak arkından önemli ölçüde daha yüksektir, ancak plazma arkının iletkenliği önemli ölçüde değişmez.

Plazma ark kolonunun kesit boyutu nispeten küçüktür ve direnci genellikle büyüktür. Gazın iyonlaşma derecesini belirleyen ana faktör sıcaklıktır.

Plazmanın Tanımı

30.000K'de neredeyse tüm gazlar iyonize olur ve tam iyonizasyon halindedir. Tam iyonlaşma durumundaki gaz "plazma" olarak adlandırılır.

Bu gaz tamamen yüklü parçacıklardan oluşur, güçlü iletkenliğe sahiptir ve önemli elektromanyetik özellikler sergiler, ancak bir bütün olarak elektriksel olarak nötr kalır. Bu maddenin dördüncü hali olarak kabul edilir.

Termal Daralma Etkisi (1)

Ark, tungsten elektrot ile kesilen metal arasındaki nozul deliğinden yanar. Ark sütunu soğuk hava akışı ve su soğutmalı nozul deliği duvarı tarafından soğutulur. Bu soğutma etkisi plazma ark sütununun daralmasına neden olur ve bu da plazma ark sütununun merkezindeki dar bölgede arkın enerji yoğunluğunu ve sıcaklığını artırır. Bu olgu termal daralma etkisi olarak bilinir.

Bu etki ark kolonunun kesit alanının azalmasına ve akım yoğunluğunun artmasına neden olur.

Tüm ark sütununun enerjisi merkezi bölgede yoğunlaşır.

Termal Daralma Etkisi (2).

Bu soğutma etkisi "termal daralma etkisi" olarak adlandırılır. Azaltılmış bir kesit alanı ile, aynı akım daha yüksek bir besleme voltajı gerektirir.

Bu noktada ark kolonunun elektrik alan şiddeti artar.

Elektrik alan şiddetinin değeri büyük ölçüde arkın maruz kaldığı sıkıştırma derecesini yansıtır.

Manyetik Daralma Etkisi

Plazma arkının akımı belirli bir değere ulaştığında, ark akımı tarafından üretilen manyetik alan ark sütununun kesit alanını daha da sıkıştırır. Bu etki "manyetik daralma etkisi" olarak adlandırılır.

Serbest yanan arklar da manyetik daralma etkileri sergiler. Plazma arkı daha yüksek bir akım yoğunluğuna sahiptir ve termal daralmaya dayanır, bu nedenle manyetik daralma etkisi daha güçlüdür.

Mekanik Daralma Etkisi

Nozul deliğinin açıklığı ark sütunu üzerinde zorlanmış bir sıkıştırma etkisi uygular. Ark etrafındaki sıkıştırılmış gaz akışı veya su akışı da ark kolonu üzerinde mekanik daralma etkisi olarak bilinen bir zorlamalı sıkıştırma etkisi uygular.

Arkın bu şekilde sıkıştırılması "mekanik daralma etkisi" olarak adlandırılır.

Plazma Kesimin Uygulanması

Üç daralma etkisinden kaynaklanan basınç ve plazma arkı içindeki termal difüzyon bir dengeye ulaşarak nozul deliğinden dışarı püskürtülen yüksek hızlı, yüksek sıcaklıkta bir plazma akışı oluşturur.

Plazma akışı düşük sıcaklıktaki metalle karşılaştığında, atomlara veya moleküllere yeniden birleşir ve enerji açığa çıkararak kesme dikişindeki metalin hızla ısınmasına ve erimesine neden olur. Plazma akışının güçlü mekanik kuvveti daha sonra kesme işlemini gerçekleştirmek için erimiş metali iter.

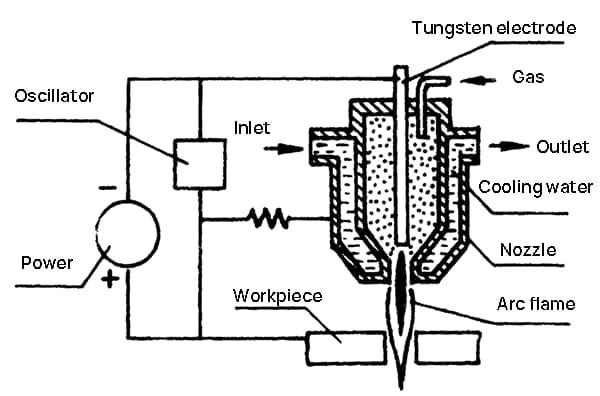

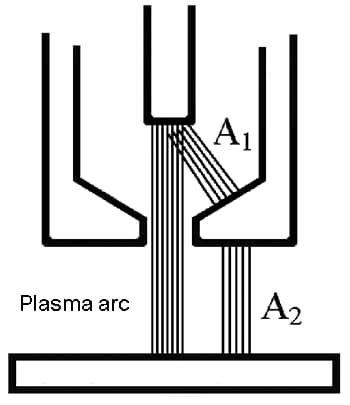

Su Jeti için Plazma Üretim Cihazı

Şekilde, geleneksel plazma ark kesiminden esas olarak nozul yapısında farklılık gösteren su jeti kesimi için bir plazma üretim cihazının şematik diyagramı gösterilmektedir.

Su Jeti için Plazma Üretim Cihazının Yapısı

Nozüldeki ark kolonunun çıkışına bir daire şeklinde su jeti delikleri ekleyin. Su jetleri her taraftan arkın içine doğru ateş ederek termal büzülme etkisini artırır. Ark sütunu su soğutması ile daha da küçülür.

Arkın enerji yoğunluğu daha konsantredir ve bu da kesme hızını daha da artırır.

Plazma ark türleri:

Plazma ark üretim cihazı tungsten elektrot temelinde oluşturulmuştur argon ark kaynağı uygulama. Güç kaynağının bağlantı moduna göre, plazma arkı üç türe ayrılabilir: aktarılan ark, aktarılmayan ark ve hibrit ark.

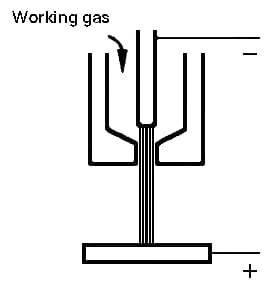

Aktarılan Plazma Arkının Üretimi:

Elektrot negatif kutba, iş parçası ise pozitif kutba bağlanır. Ark ilk olarak elektrot ve nozul arasında oluşturulur ve daha sonra elektrot ve iş parçası arasına nispeten yüksek bir voltaj uygulanır. Sonuç olarak, plazma arkı elektrottan iş parçasına aktarılır.

Transfer Edilmiş Plazma Ark Uygulamaları:

Aktarılan plazma arkının katot noktası ve anot noktası sırasıyla elektrot ve iş parçası üzerine düşer. Bu, ark ile iş parçası arasındaki temas noktasında yoğunlaşan çok fazla ısı üretimiyle sonuçlanır. Bu tip plazma arkı hem kesme hem de kesme işlemi için kullanılabilir. kaynak uygulamalari.

Aktarılan plazma arkı elektrot ile iş parçası arasında gerçekleştiğinden, iş parçasının iletken olmasını gerektirir.

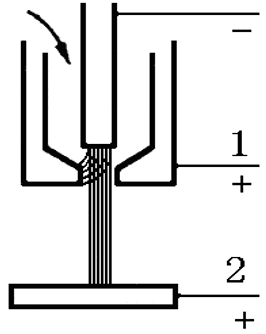

Aktarmasız Plazma Ark:

Aktarılmayan plazma arkı durumunda, pozitif kutba yalnızca nozül bağlanır. Plazma arkı elektrot ve nozul arasında üretilir ve yüksek sıcaklıktaki alev nozuldan akar. Anot noktası nozülün üzerindedir, bu da daha fazla ısı kaybına neden olur ve plazma arkının sıcaklığında bir düşüşe yol açar.

Aktarmasız plazma arkı, ince metallerin kesilmesi ve kaynaklanması için uygundur ve metalik olmayan Malzemeler.

Hibrit Plazma Ark:

Hem transfer hem de transfer olmayan plazma arkları aynı anda mevcuttur. Bu tip plazma arkı öncelikle mikro ark kaynağı ve toz malzeme püskürtme işlemlerinde kullanılır.

(1) Plazma arkının termal özellikleri.

Termal özellikler bir ısı kaynağının önemli özellikleridir. Plazma arkının sıcaklığı, termal gücü ve termal verimliliği:

① Plazma arkının sıcaklığı

Plazma arkının sıcaklığı esas olarak ark kolonunun sıcaklığını ifade eder. Ark kolonunun sıcaklığı genellikle ark gücü, gaz, elektrot malzemeleri ve diğer çalışma koşullarıyla ilgilidir.

Gaz iyonlaşma potansiyelinin sıcaklık üzerindeki etkisi.

Uzaydaki gazların bileşimi ark kolonunun sıcaklığı üzerinde önemli bir etkiye sahiptir. Daha yüksek bir gaz iyonizasyon potansiyeli tipik olarak daha yüksek bir ark kolonu sıcaklığına yol açar.

Ayrıca, elektrot malzemelerinin buharının iyonizasyon potansiyeli daha düşük olduğunda ark kolonu sıcaklığını önemli ölçüde etkileyebilir.

Erimiş metal elektrot arkı kullanıldığında, ortaya çıkan metal buharı düşük bir iyonlaşma potansiyeline sahiptir ve sıcaklık 5000K-6000K arasında değişir. Plazma üretiminden sonra, tungsten elektrotlar yaygın olarak kullanılır ve buharlaşmaz.

Plazma arkının sıcaklığı

Plazma ark kolonunun sıcaklığı 15000K-50000K arasında değişebilir ve merkezden kenara doğru son derece yüksek bir sıcaklık gradyanı vardır. Diğer iki plazma arkı türüne kıyasla, transfer plazma arkı daha yüksek bir sıcaklığa sahiptir.

I=300A, U=250V, d=2,8 mm nozul açıklığı ve Q=50l/dak gaz akış hızı koşulları altında, çalışma gazı olarak nitrojen kullanıldığında, nozul yakınındaki maksimum sıcaklık Tmaksimum=30000℃. I=1500A ve d=2.5mm'de, Tmaksimum=52000℃ ve enerji konsantrasyonu 1,1×109 W/cm2'ye ulaşır.

② Plazma arkının termal gücü

Yüksek sıcaklıktaki bir ısı kaynağı mutlaka daha yüksek ısıtma kapasitesi anlamına gelmez. Bir ısı kaynağının ısıtma kapasitesi termal gücüne, yani birim zamanda aktarabildiği ısı enerjisi miktarına bağlıdır.

Bir arkın termal gücü, güç tüketimi olarak da bilinen, belirli bir süre içinde ısı enerjisine dönüştürülen elektrik enerjisi miktarıdır. Bu, birim zaman başına ark tarafından üretilen ısı miktarını temsil eder.

Bir plazma arkının termal gücünün hesaplanması.

Yüksek çalışma gerilimi (V) ve akımı (I) nedeniyle, bir plazma arkı önemli miktarda termal güç üretir. Sonuç olarak, bir plazma arkının termal gücü çeşitli parametreler ayarlanarak ince ayarlanabilir.

Termal güç üzerinde etkili parametreler

Bir plazma arkının çalışma akımı, nozülün geometrisi ve boyutu, çalışma gazının bileşimi ve akış hızı gibi çeşitli faktörlere bağlıdır. elektrot malzemesi.

Bu parametreler bir plazma arkının çalışma akımının belirlenmesinde kritik bir rol oynar. Ek olarak, gaz bileşiminin etkisi çalışma gazının seçimine rehberlik edebilir.

Bir ısı kaynağı olarak kullanıldığında, bir plazma arkı önemli miktarda ısı üretir. Gaz, bu ısının önemli bir kısmının iş parçasına iletilmesinde çok önemli bir rol oynar.

Bir plazma arkının çalışma gazı

Ark sütunu içinde meydana gelen ısıtma, ayrıştırma ve iyonizasyon süreçleri sırasında gaz ısıyı emer ve son derece yüksek sıcaklıklara ulaşır.

Gaz tarafından emilen ısı miktarı, termal ayrışmaya ve iyonlaşmaya uğradıkça veya sıcaklıkta bir artış yaşadıkça artar, bu da sonuçta ısı transferi kapasitesini artırır.

Termal ayrışma açısından bakıldığında, yalnızca moleküler durumdaki gazlar bu işleme tabi tutulabilir. Plazma arkları için çalışma gazları H2, N2, hava, su buharı, argon ve diğerlerini içerir.

Plazma ark yanmasında kullanılan gazın sıcaklığı arttıkça entalpisi de artar.

Bir plazma arkının termal verimliliği

Elektrik enerjisi plazma tabancasında termal enerjiye dönüştürülür, ancak tamamı iş parçasını ısıtmak için kullanılmaz. Bir kısmı soğutma suyu ve radyasyon tarafından alınır. Aktarılan ark ile daha az ısı kaybı olur ve iş parçası termal enerjinin 60%'sini alabilir.

İş parçası tarafından alınan gerçek termal enerji miktarı, plazma arkının etkin termal gücüdür.

(2) Plazma ark alev hızı

Plazma ark alev hızı son derece hızlıdır, 300-1000m/s'ye kadar süpersonik hızlara ulaşır ve güçlü üfleme kuvvetine sahiptir. İş parçası gazı, nozul kanalındaki ısınma nedeniyle hızla genleşir ve termal hızlanma nedeniyle hızlı bir jet hızına neden olur.

Kesme işlemlerinde, hızlı alev hızlarına ve yüksek darbe kuvvetlerine sahip plazma arkları rijit arklar olarak bilinir. Küçük açıklıklı nozullar ve büyük debili çalışma gazları rijit arkların elde edilmesini kolaylaştırır.

(3) Plazma arkının elektriksel özellikleri

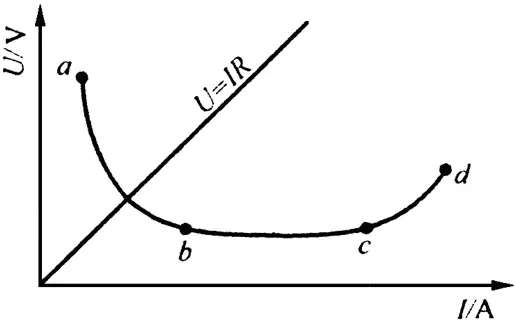

Plazma arkının statik volt-amper özellikleri, statik karakteristik olarak da bilinir.

Plazma arkının statik özellikleri

Meme, plazma ark kolonu kesit alanının artışını sınırlar. Plazma arkının statik özellikleri ile sıradan bir elektrik arkının özellikleri arasındaki fark iki açıdan kendini gösterir: daha yüksek bir voltaj ve düz veya yükselen bir karakteristik sergileme eğilimi.

Plazma arkının statik özellikleri, çalışma gazının türü ve akış hızı, nozül boyutu, elektrot aralığı ve diğer faktörlerle ilgilidir.

(4) Plazma arkının yanma kararlılığı.

Aktarılan ark plazması kullanıldığında, plazma ark yanmasının kararlılığını bozabilecek çift ark adı verilen bir olgu meydana gelebilir.

Çift ark, kesme işleminin normal ilerleyişini bozabilir ve nozul hasarına neden olabilir.

Çift ark olgusu

Belirli akım ve dış koşullar altında, ark gerilimi her zaman minimum bir değeri koruma eğilimindedir. Bu, ark fiziğinde minimum voltaj prensibi olarak bilinen önemli bir kuraldır.

Çift ark oluştuğunda, A1+A2 voltajı plazma arkınınkinden daha düşüktür, bu nedenle nozul kanalındaki voltaj düşüşü doğrudan çift ark olgusuyla ilgilidir.

Çift ark ve plazma arkının voltajı

Arkın sıkıştırma derecesini arttırmak için, nozul açıklığını azaltmak ve plazma arkını uzatmak, böylece voltajı ve manyetik büzülme etkisini arttırmak istenir.

Voltaj ark uzunluğu ile doğru orantılıdır, bu nedenle ark uzunluğundaki aşırı artışlar çift ark fenomenini önleme perspektifinden sınırlandırılmalıdır. Çift ark olgusunu etkileyebilecek başka faktörler de vardır.

Çıkış akımı ile güç kaynağının terminalleri boyunca gerilim arasındaki ilişki, güç kaynağının dış özellikleri olarak bilinir.

Plazma arkı, güç kaynağının dik düşüşlü bir dış karakteristiğe sahip olmasını gerektirir.

Açık devre gerilimi (U0) güç kaynağının.

Plazma arkının ateşlenmesini ve kararlı yanmasını kolaylaştırmak için, güç kaynağı için U0 gereksinimi nispeten yüksektir.

Kaynak, termal püskürtme ve diğer işlemler için U0 > 80V yeterli olurken, kesme ve püskürtme için U0 > 180V gerekir. Açık devre voltajının büyüklüğü esas olarak kesilen malzemenin kalınlığına bağlıdır, daha kalın malzemeler daha yüksek U0 gerektirir.

Plazma ark kesimi için güç kaynağı

Plazma ark kesimi için yaygın olarak kullanılan güç kaynağı çoğunlukla bir DC ark kaynağı güç kaynağı Dik düşüşlü dış özelliklere sahip ve belirli modeller mevcuttur. Bazen, AC güç kaynakları belirli prosesler veya malzemeler için kullanılır, bu da şu alanlarda yaygındır plazma ark kaynağı.

Bazı durumlarda, genel amaçlı ark kaynağı makineler yerine aynı akım tipine ve dış özelliklere sahip birkaç kaynak makinesi seri bağlanarak kullanılabilir.

Yerli üretim plazma ark kesme makinelerinin açık devre voltajı genellikle 120V-300V, çalışma akımı 320A-500A ve çalışma voltajı 60V-150V'dur.

Arka elektrot için elektrot malzemeleri aşağıdakiler için olanlarla aynıdır TIG kaynağıtungsten elektrotlar, toryum tungsten elektrotlar ve serileştirilmiş tungsten elektrotlar dahil olmak üzere.

Erime noktası 3400℃ ve kaynama noktası 5000℃ olan saf tungsten genellikle gereksinimleri karşılayabilir, ancak yanmayı azaltmak için iyi soğutulmalıdır. Saf tungstene 1-2% toryum oksit eklenmesi, saf tungsten elektrotlardan daha güçlü elektron emisyon kapasitesine sahip toryumlu tungsten elektrotlar üretir.

Aynı elektrot çapı koşulları altında, toryum tungsten elektrotlar daha yavaş yanma oranlarıyla daha yüksek akımlarda kullanılabilir.

Serileştirilmiş tungsten elektrotlar ve zirkonyum elektrotlar.

Toryumlu tungsten elektrotlar radyoaktiftir ve sağlığa zararlı olabilir. Seryumlanmış tungsten elektrotlar, saf tungstene 2% seryum eklenerek üretilir, bu da radyoaktif kontaminasyonu azaltırken elektron emisyon kapasitesini ve proses performansını daha da artırabilir.

Bu, elektrot yanma oranlarını azalttığı için arka elektrot malzemesi için daha ideal bir seçimdir. Zirkonyalı elektrotlar çalışma gazı olarak havayı kullanabilir ve N2+H2 karışık gazda çalışırken toryum tungsten elektrotlarınkine yakın bir kullanım ömrüne sahiptir.

Plazma ark kesimi için yaygın olarak kullanılan çalışma gazları nitrojen (N2), argon (Ar), hidrojen (H2) veya bunların karışımlarıdır. N2 nispeten yüksek entalpiye, kararlı kimyasal özelliklere, düşük tehlikeye ve düşük maliyete sahiptir, bu da onu yaygın olarak kullanılan bir çalışma gazı haline getirir.

Azot çelik içinde çözünerek demir nitrür oluşturabilir, bu da mukavemeti artırır ancak sünekliği azaltır. Azotun saflığı 99.5%'den düşük olmamalıdır. Gazda çok fazla O2 veya su varsa, tungsten elektrotun ciddi şekilde yanmasına neden olabilir.

Çalışma gazı - Argon

Argon daha düşük bir entalpiye sahiptir ve sonuç olarak plazma ark voltajı da düşüktür. Monatomik bir gaz olarak argon, yüksek sıcaklıklarda ayrışmaz veya ısı emme etkisine sahip değildir.

Özgül ısı kapasitesi ve termal iletkenliğinin her ikisi de küçüktür, bu da argon gazında ark yakarken minimum enerji kaybına neden olur.

Bununla birlikte, argonun yüksek iyonizasyon potansiyeli nedeniyle, hem ark hem de yanma daha yüksek enerji gerektirir. Zor yanma sorununu çözmek için özel ark önlemleri alınmalıdır.

Argon, çeşitli metallerle reaksiyona girmeyen veya onların içinde çözünmeyen inert bir gazdır. Kimyasal olarak aktif metalleri kesmek için yüksek saflıkta argon gazı iyi bir koruyucu ortamdır.

Argon gazı havadan daha ağırdır ve atmosferde doğal olarak yaklaşık 1% konsantrasyonda bulunur, ancak çıkarılması maliyetli olabilir. Genel olarak argon, oksijen üretiminin bir yan ürünüdür ve yurt içinde üretilen endüstriyel sınıf argon halihazırda 99,99% saflığa ulaşmıştır.

Hidrojen (H2) en yüksek entalpi ve termal iletkenliğe sahip gazdır ve ısı enerjisini transfer etme konusunda en büyük yeteneğe sahiptir.

Çalışma gazına hidrojen karıştırmak plazma arkının termal gücünü önemli ölçüde artırabilir, bu da onu erimesi zor malzemelere püskürtme yapmak veya kalın iş parçalarını kesmek için yaygın bir seçim haline getirir.

Çoğu metal malzeme için hidrojen, malzemenin oksidasyonunu etkili bir şekilde önleyebilen indirgeyici bir gazdır.

Çalışma gazı - Hidrojen, Hava

Hidrojen, hava ile karıştığında kolayca tutuşabilen ve patlayabilen yanıcı bir gazdır.

Hidrojen, yüksek sıcaklıklarda birçok eriyen metalde çözünebilir, bu da bazen proses performansını etkileyebilir ve çeliğin içine nüfuz eden hidrojen kolayca aşağıdakilere neden olabilir hidrojen gevrekleşmesi.

Hava, çalışan bir gaz olarak ısı enerjisini transfer etme kabiliyeti yüksektir ve sıkıştırılarak kullanımı nispeten ucuz ve uygundur.

Çalışma gazı - Karışık gazlar

Zirkonyum elektrotlar için hava kullanımına ek olarak, tungsten elektrotlar da çalışma gazı olarak hava kullanabilir.

Tungsten elektrot ile hava kullanıldığında, çift katmanlı bir hava akışlı plazma tabancası kullanılmalı ve iç katmanda tungsten elektrodu havanın oksidasyonundan korumak için argon veya nitrojen gibi gazlar kullanılmalıdır.

Yaygın olarak kullanılan karışık gazlar, her iki gazın avantajlarını birleştiren nitrojen-hidrojen ve argon-hidrojendir.

Karışık Gazlar için Dikkat Edilmesi Gerekenler

Karışım Oranı:

Kullanılan karışık gazların oranı kesme hızını, kesim kalitesini ve nozul ömrünü önemli ölçüde etkileyebilir.

Hidrojen-argon karışımı için önerilen oran (20-40)% H2'ye (80-60)% Ar iken, hidrojen-nitrojen karışımı için önerilen oran (10-25)% H2'ye (90-75)% N2'dir.

Ark Çalıştırma Sorunu:

Büyük miktarda diyatomik gaz içeren karışımlarda ark başlatmak zor olabilir. Ancak bunun yerine genellikle saf argon veya saf nitrojen gazı içinde ark başlatmak mümkündür.

Plazma ark kesme işleminin parametreleri şunları içerir:

(1) Yüksüz gerilim (U0)

Sabit bir plazma arkını ateşlemek ve korumak için minimum 150V yüksüz voltaj önerilir. Daha kalın malzemeleri (200 mm'den fazla) keserken, 200V'un üzerinde daha yüksek bir yüksüz voltaj gereklidir.

Çok kalın malzemeleri kesmek için yüksüz voltaj 300-400V kadar yüksek olabilir. Yüksek yüksüz voltaj elektrik çarpması riskini artırabilir, bu nedenle plazma kesme ekipmanıyla çalışırken uygun güvenlik önlemlerinin alınması önemlidir.

(2) Kesme akımı (I) ve çalışma gerilimi (U)

Kesme akımı ve çalışma voltajı plazma arkının gücünü belirler. Kesme akımının ve çalışma voltajının artırılması, plazma arkının termal gücünü artırarak daha yüksek kesme hızlarına ve daha kalın malzemeleri keserken daha yüksek verimliliğe olanak tanır.

Kesme akımı arttıkça, kesme hızı da önemli ölçüde artabilir. Ancak, kesme akımının artırılmasının kesme hızı üzerindeki etkisi, kesilen malzemenin kalınlığı arttıkça daha az önemli hale gelir.

Gücü artırmanın etkili yolları:

Akımın artırılması, ark sütununun kalınlaşmasına neden olarak daha geniş çentik ve daha kolay tungsten elektrot nozul yanması ile sonuçlanır. Voltajı yükseltmek, özellikle kalın malzemeleri keserken plazma ark gücünü artırmanın etkili bir yoludur. Çalışma voltajı U, gaz bileşimi ve akış hızı ile ilgilidir. N2 için U, Ar için olandan daha yüksektir. H2, güçlü ısı dağıtma kabiliyeti nedeniyle daha yüksek U gerektirir.

Plazma ark çalışma gerilimi

U > 0,65U0 olduğunda, plazma arkı çift ark olarak bilinen kararsız bir fenomen sergileyecektir. Plazma arkının çalışma voltajını arttırırken, güç kaynağının yüksüz voltajını da arttırmak gerekir. U ayrıca nozülün geometrik şekli, özellikle de nozül açıklığı d ile de ilgilidir.

Gaz akış hızı Q

Diğer koşullar aynı olduğunda, Q'daki bir artış ark kolonunun termal büzülme etkisini artıracak ve daha konsantre enerji ile sonuçlanacaktır. Q arttıkça U artar, bu da plazma ark gücünde, ark kolonu sıcaklığında ve v hızında artışa yol açar.

Aynı zamanda ark jet hızı artar, kesme kuvveti artar ve kesim kalitesi de iyileştirilir.

Bununla birlikte, Q çok büyükse, enerjinin bir kısmı soğuk hava tarafından alınır, bu da metali eritmek için mevcut ısı miktarında bir azalmaya neden olur, bu da ark yanmasının ve normal kesimin stabilitesini etkileyebilir.

(4) Kesme hızı v

Uygun bir kesme hızı v, kesimin yüzey kalitesini artırabilir.

Güç sabit olduğunda, v'nin artırılması iş parçasının ısıtılan alanını ve ısıdan etkilenen bölgenin boyutunu azaltacaktır.

Eğer v çok yüksekse, kesilen malzeme erimeyebilir. Eğer v çok yavaşsa, verimlilik azalacak, kesim yüzeyi pürüzlü olacak, alt kısımda çapaklar artacak ve iş parçası daha belirgin bir şekilde deforme olacaktır.

Kesim kalitesi sağlandığı sürece, kesme hızı v mümkün olduğunca artırılmalıdır.

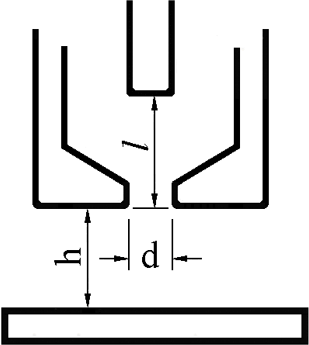

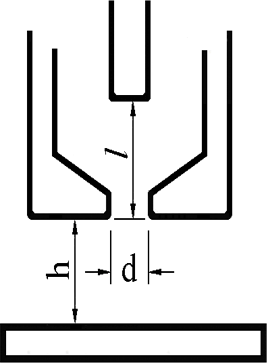

(5) Nozul-iş parçası mesafesi h

Plazma arkı tarafından üretilen ısıyı tam olarak kullanmak ve çalışmayı kolaylaştırmak için, nozul ile iş parçası yüzeyi arasındaki h mesafesi 10 mm içinde kontrol edilmelidir. Tipik olarak, bu mesafe 4-7 mm olarak ayarlanır.

Plazma arkı üzerinde h'nin etkisi

h'nin artırılması yay uzunluğunun artırılmasına eşdeğerdir, bu da U'da bir artışa yol açar.

Bununla birlikte, ark uzunluğu arttıkça verimlilik azalır ve termal radyasyon enerjisi artar, bu da v'de bir azalmaya neden olabilir. h çok yüksekse, üfleme kuvveti ve kesme yeteneği azalacak, bu da alt çapaklarda bir artışa ve çift ark olasılığına yol açacaktır. Eğer h çok küçükse, kısa devre riski artar.

(6) Nozul parametreleri - l, d

l, tungsten elektrot ucu ile nozul ucu arasındaki mesafeyi ifade eder ve arkın düzgün bir şekilde sıkıştırılıp sıkıştırılamayacağı ile ilgilidir.

Eğer l çok büyükse, ark stabilitesini bozacaktır. Eğer l çok küçükse, tungsten elektrot ile meme arasında kısa devreye neden olabilir ve bu da memeyi yakabilir.

Nozul çapı d, ark sütunu çapını ve sıcaklığını etkiler. D'deki bir artış, sıkıştırma, enerji yoğunluğu, kesme kuvveti ve kesme hızı v'de bir azalmaya neden olacaktır.

Genel olarak, daha küçük d daha büyük U ile ilişkiliyken, daha büyük d daha küçük U ile ilişkilidir.

5. Kalın iş parçalarının kesme özellikleri.

Kalınlık t arttıkça, erimiş malzeme miktarı da artar ve bu da güçte bir artış gerektirir.

Yanmayı azaltmak için, güç sabit tutulurken U'nun artırılması önerilir. T arttıkça, anot nokta sıçrama aralığı da artar ve bu nedenle ark stabilitesini sağlamak için U 220V'den büyük olmalıdır. Tabanı kesmek için yeterli ısı gereklidir, bu da küçük bir eksenel sıcaklık gradyanına sahip ince ve uzun bir ark ile sonuçlanır.

N2+H2 gibi yüksek entalpi ve termal iletkenliğe sahip çalışma gazı önerilir.

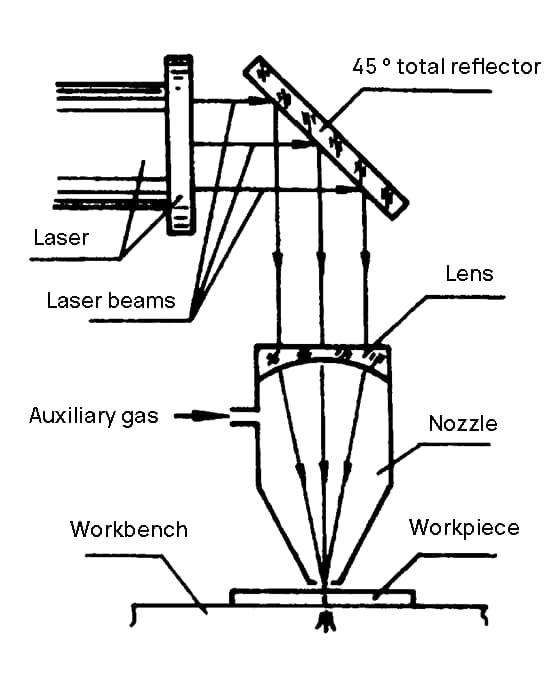

Lazer kesici tarafından yayılan yatay lazer ışını.

Lazer ışını 45 derecelik bir ayna tarafından yansıtıldıktan sonra dikey olarak aşağıya doğru yönlendirilir.

Lazer ışını daha sonra bir mercek tarafından odaklanarak odak noktasında son derece küçük bir nokta oluşturur.

Lazer kesim

Noktanın güç yoğunluğu 'a ulaşır6-109 W/cm2. İş parçası lazer spotu tarafından ışınlandığında, iş parçasının anında erimesine veya buharlaşmasına neden olan lokalize bir yüksek sıcaklık (10.000 ℃'nin üzerinde) üretir. Olarak kesme nozulu hareket eder, iş parçası üzerinde bir kesim oluşur.

Bu sırada, belirli bir basınca sahip yardımcı bir gaz, kesimdeki erimiş cürufu üflemek ve böylece iş parçasını kesmek için kullanılır.

Lazer gücü

Lazer ışını ideal bir paralel ışındır (θ < 0,001 radyan sapma açısı ile). Odaklamadan sonra, nokta çapı d ile gösterilebiliro = fθ (burada θ ≠ 0), burada f merceğin odak uzaklığıdır. Eğer lazer gücü W ise, o zaman noktanın güç yoğunluğu

Özellikleri lazer kesim

Gazlı kesim ve plazma ark kesimi ile karşılaştırıldığında, lazer kesim aşağıdaki avantajlara sahiptir:

Lazer kesim uygulamaları

Lazer kesim, ince sacların kesilmesinde, kesim verimliliğinin artırılmasında ve termal deformasyonun azaltılmasında olağanüstü avantajlara sahiptir.

Çeşitli yüksek erime noktalı malzemeleri, ısıya dayanıklı alaşımları ve süper sert malzemelerin yanı sıra yarı iletkenleri, metalik olmayan malzemeleri ve kompozit malzemeleri kesebilir.

Kalın metalleri keserken, kesime yardımcı olmak için basınçlı gaz üflenir, çentik genişliği ve ısıdan etkilenen bölge azaltılır.

Lazer kesim teknolojisinin uygulanması 1970'lere kadar uzanmaktadır. Şu anda ABD Donanması, gemi inşa araştırmaları için lazer teknolojisinin kullanımında lider konumdadır. Son yıllarda,

Japonya, 32 mm kalınlığa kadar düşük karbonlu çeliği yüksek kalitede kesebilen 5kW'ın altında güce sahip CNC lazer kesim makineleri üretmiş ve satmıştır. 12 mm'lik bir plakayı keserken, kesme hızı yaklaşık 2,5 m / dak'dır ve bu da mevcut plazma ark kesme makineleriyle karşılaştırılabilir.

Lazer kesim, tersanelerde aşağıdakiler de dahil olmak üzere birçok uygulamaya sahiptir:

Mitsui Zosen Corporation Tamano Tersanesi öncelikle savaş gemileri inşa etmekte ve ayrıca 40.000 tonluk dökme yük gemileri inşa etmektedir. Gemi bileşenleri için levha kalınlıklarının çoğu 10 mm civarındadır ve ince levhaların önemli bir kısmı çelik levha işleme gereklidir. Gemi yapıları, kullanılan çelik plakaların nispeten ince yapısı nedeniyle düşük ısı deformasyonu ve yüksek kesme hassasiyeti gerektirir. Gemi gövdesi çelik plakalarının üretiminde lazer kesim makinelerinin kullanımı önemli sonuçlar elde etmiştir.

Yunao Tersanesi'nin lazer kesim makinesi

Japon yapımı CO2 lazer kesim makinesi Hava taşıtları için 7,5 m ölçüsünde, maksimum 3,5 kW güce sahiptir (nominal güç 3 kW). Etkili kesme genişliği 5,4 m, etkili kesme uzunluğu 29,1 m'dir ve maksimum 19 mm kalınlığa kadar kesim yapabilir. Kalınlığı 8-10 mm olan plakalar için kesme hızı 900-1000 mm/dak arasındadır. Kesi genişliği 0,5 mm'den azdır ve kesme deformasyonu minimumdur. Üst kenar çökmesi veya alt kenar cürufu yoktur ve kesme hassasiyeti plazma ark kesiminden çok daha yüksektir.