Yüksek kaliteli damgalı parçalar üretmenin ardındaki sırrın ne olduğunu hiç merak ettiniz mi? Bu blog yazısında, zımba ve kalıp boşluğunun damgalama sürecinde oynadığı kritik rolü inceleyeceğiz. Uzman makine mühendisimiz, parça kalitesini artırmak ve takım ömrünü uzatmak için boşluğu optimize etme konusunda değerli bilgiler ve pratik ipuçları paylaşacak. Gerçek dünya örneklerinden öğrenmeye ve bu alandaki en son teknolojileri keşfetmeye hazır olun!

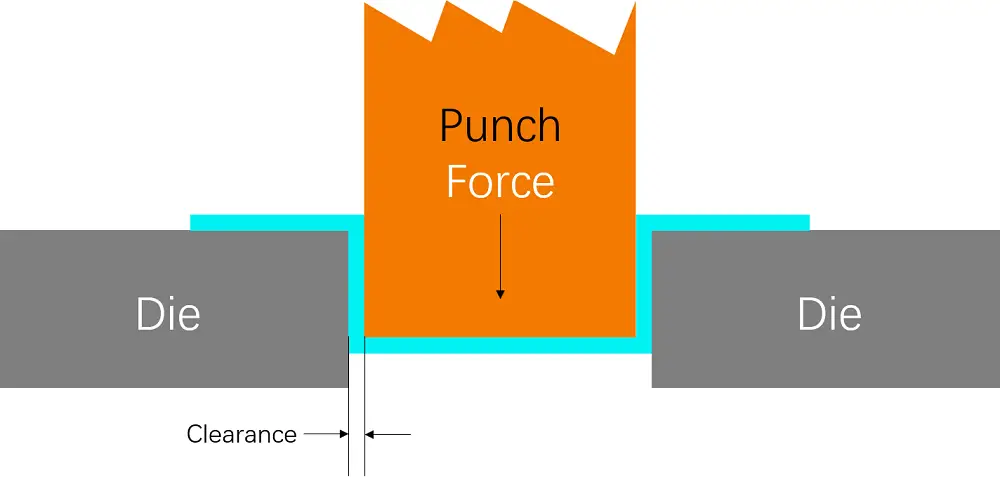

Zımba ve kalıp boşluğu, metal delme işlemlerinde zımbanın kesme kenarı ile kalıbın kesme kenarı arasındaki kasıtlı boşluğu veya mesafeyi ifade eder. Bu boşluk, her bir taraf için malzeme kalınlığının bir yüzdesi olarak ifade edilir ve metal şekillendirme işleminde kritik bir parametredir. Hassas bir delik veya şekil oluşturmak için malzemenin düzgün bir şekilde kesilmesini ve ayrılmasını sağlar.

Doğru zımba ve kalıp boşluğunun belirlenmesi birkaç nedenden dolayı hayati önem taşır. İlk olarak, delinen deliklerin veya şekillerin doğruluğunu ve kalitesini doğrudan etkiler ve minimum çapak veya deformasyon ile temiz, hassas kenarlar sağlar. Örneğin, 1/8 inç (0,125 inç) kalınlığında yumuşak çelikte bir delik açarken, tipik bir boşluk 10% olarak ayarlanabilir, bu da toplam 0,0125 inç (her bir taraf için 0,00625 inç) boşluk ile sonuçlanır. Bu hesaplama, nihai ürünün kalitesini korumak için çok önemlidir.

Ayrıca, uygun boşluk zımba ve kalıbın ömrünü uzatmaya yardımcı olur. Boşluk uygun şekilde ayarlandığında, bu takımlar üzerindeki gerilimi ve aşınmayı azaltarak kırılma riskini ve sık değiştirme ihtiyacını en aza indirir. Bu, özellikle takım aşınmasının duruş sürelerinin ve maliyetlerin artmasına neden olabileceği yüksek hacimli üretim ortamlarında önemlidir.

Güvenlik de bir diğer kritik faktördür. Yeterli boşluk, zımbalama işlemi sırasında kazalara yol açabilecek, takımlarda çatlak veya kırılma gibi tehlikeli durumların önlenmesine yardımcı olur. Ayrıca, gerekli tonajı ve zımba kuvvetini azaltarak genel operasyonel güvenliği artırır.

Optimum zımba ve kalıp boşluğunun belirlenmesini etkileyen ve her biri imalatta istenen sonuçların elde edilmesinde önemli bir rol oynayan çeşitli faktörler vardır. Doğru hesaplamalar için bu faktörlerin anlaşılması şarttır.

Malzeme türü ve kalınlığı birincil hususlardır. Alüminyum, yumuşak çelik ve paslanmaz çelik gibi farklı malzemeler, farklı boşluk değerleri gerektiren farklı özellikler sergiler. Örneğin, alüminyum gibi daha yumuşak malzemeler, paslanmaz çelik gibi daha sert malzemelere kıyasla daha az boşluk gerektirebilir, bu da kesmeye karşı artan direnci karşılamak için daha büyük bir boşluk gerektirebilir.

Malzeme sertliği de boşluğu önemli ölçüde etkiler. Daha sert malzemeler zımbalama işlemi sırasında daha fazla sürtünme ve ısı üretme eğilimindedir, bu da takım aşınmasına ve deformasyona yol açabilir. Bu nedenle, zımba veya kalıba zarar vermeden etkili kesme sağlamak için boşluk buna göre ayarlanmalıdır. Örneğin, sert bir malzeme kalınlığının 15%'si kadar bir boşluk gerektirirken, daha yumuşak bir malzeme sadece 5%'ye ihtiyaç duyabilir.

Zımba ve kalıp için kullanılan malzemeler de uygun boşluğun belirlenmesinde rol oynar. Takım malzemelerinin uyumluluğu ve özellikleri performansı etkileyerek takımların uzun ömürlü olmasını etkileyebilir.

Delinecek deliğin veya kesimin boyutu ve geometrisi de gerekli boşluğu belirler. Daha karmaşık şekiller, etkili malzeme ayrımı sağlamak için boşlukta hassas ayarlamalar gerektirir.

Son olarak, boşluk değerleri seçilirken öngörülen takım ömrü de dikkate alınmalıdır. Optimum performans ile takım dayanıklılığı arasında bir denge kurulmalı ve takımların beklenen kullanım ömrüne göre ayarlamalar yapılmalıdır.

Kalıp boşluğunu hesaplamak için kullanılan formüller tipik olarak malzeme kalınlığının bir yüzdesini içerir. Yaygın endüstri kılavuzları, malzeme türü ve sertlik gibi faktörlere dayalı ayarlamalarla birlikte, her bir taraf için malzeme kalınlığının 5% ila 20% aralığını önermektedir.

Bu faktörleri anlamak ve zımba ile kalıp boşluğunu doğru bir şekilde hesaplamak, yüksek kaliteli sonuçlar elde etmek, takım ömrünü uzatmak ve üretimde güvenli ve verimli zımbalama işlemleri sağlamak için çok önemlidir.

CNC delme makinesi ve CNC taret Delme makinesi, kesilmiş bir çatlak eklemi üretebilir, dengeli bir kesme kuvveti sağlayabilir, iyi bir delme kalitesi sağlayabilir ve kalıbın hizmet ömrünü uzatabilir.

Optimum sonuçlar için zımba ve kalıp boşluk tablosuna (Tablo 1'de gösterildiği gibi) başvurulması önerilir.

Tablo 1. Zımba ve Açıklık Tablosu

Birim: mm

| Kalınlık | Hafif Çelik | Paslanmaz | Alüminyum* |

| 0.8 | 0.15-0.20 | 0.20-0.24 | 0.15-0.16 |

| 1.0 | 0.20-0.25 | 0.25-0.30 | 0.15-0.20 |

| 1.5 | 0.30-0.38 | 0.37-0.45 | 0.22-0.30 |

| 2.0 | 0.40-0.50 | 0.50-0.60 | 0.30-0.40 |

| 2.5 | 0.50-0.63 | 0.62-0.75 | 0.37-0.50 |

| 3.0 | 0.60-0.75 | 0.75-0.90 | 0.45-0.60 |

| 3.2 | 0.64-0.80 | 0.80-0.96 | 0.48-0.64 |

| 3.5 | 0.70-0.88 | 0.88-1.05 | 0.53-0.70 |

| 4.0 | 0.80-1.00 | 1.00-1.20 | 0.60-0.80 |

| 4.5 | 0.90-1.13 | 1.13-1.35 | 0.68-0.90 |

| 5.0 | 1.00-1.25 | – | 0.75-1.00 |

| 5.5 | 1.10-1.38 | – | 0.83-1.10 |

| 6.0 | 1.20-1.50 | – | 0.90-1.20 |

* Bakır ve Pirinç için de geçerlidir

için kalıp boşluğu değerinin seçilmesi bir CNC delme makinesi veya CNC taret delme makinesi genellikle ampirik formüller ve çizelgeler kullanılarak yapılır.

Malzeme, boyut ve doğruluk gereksinimleri de dahil olmak üzere farklı ürünleri iyi anlayan deneyimli bir damgalama kalıbı tesisatçısı ve tasarımcısı, nitelikli ürünler üretmek ve onarım sürelerini azaltmak için kalıbı nasıl tasarlayacağını bilecektir.

Zımba ve kalıp arasındaki boşluk, damgalanan parçanın kalitesi ve kalıbın ömrü üzerinde önemli bir etkiye sahiptir. damgalama kalıbı.

Bu nedenle, damgalama kalıbı tasarlanırken, damgalanan parçaların kalitesini ve doğruluğunu sağlamak için makul bir boşluk seçilmelidir.

Yüksek boyutsal hassasiyete sahip parçalar için daha küçük bir boşluk değeri kullanılmalıdır ve diklik gereksinimlerini karşılarken, delme kuvvetini azaltmak ve damgalama kalıbının hizmet ömrünü iyileştirmek için daha düşük hassasiyet gereksinimleri olan parçalar için daha büyük boşluk değerleri kullanılabilir.

Zımba ve kalıp boşluğunu belirlemek için iki yöntem vardır: deneyim ve formül.

Yeni bir damgalama kalıbı tasarlanırken ve üretilirken, üretimdeki sapma ve kullanım sırasındaki aşınma dikkate alınarak minimum makul boşluk değeri kullanılmalıdır.

Üretim sürecinde, damgalama kalıbı sürekli olarak aşınacak ve boşluğu artıracaktır, bu nedenle boşluğu makul bir aralıkta tutmak çok önemlidir.

Kalıp boşluğunun malzeme kalınlığına oranı:

◆ Kalıpların minimum hizmet ömrü: 15%

◆ Optimum açıklık: 20~25%

◆ Kalıpların uzun hizmet ömrü: 30%

◆ Ağır hizmet tipi kalıp boşluğu: 30%

(Tablo 1) Önerilen kalıp boşluğu tablosu

| Kalınlık (mm) | Alüminyum (mm) | Hafif Çelik (mm) | Paslanmaz Çelik (mm) |

|---|---|---|---|

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

Değeri aşağıdaki zımba ve kalıp boşluğu formülüne göre hesaplanabilir:

Yumuşak malzemeler:

Sert malzemeler:

Daha fazla okuma:

Kalıbın hizmet ömrünü uzatın

◆ İyi malzeme geri dönüş etkisi

◆ Oluşan çapak küçüktür

Daha temiz ve düzenli bir delik elde edin

Yapışma olasılığını azaltın

◆ İş parçası tesviyesi

Deliğin konumu daha doğrudur

Minimum delme kuvveti için gereklidir Körleme

Aşırı büyük veya küçük kalıp boşluklarının damgalı parçaların kalitesi üzerindeki etkileri temel olarak aşağıdaki hususlarda kendini göstermektedir:

Kalıp boşluğu çok büyük olduğunda:

Kalıp boşluğu çok küçük olduğunda:

Kalıp boşluğunun uygunluğu, damgalama parçalarının kalitesinin sağlanmasında çok önemlidir. Hem aşırı hem de yetersiz boşluklar, iş parçasının deformasyonu, boyutsal sapmalar, yüzey hasarı ve kalıp ömrünün kısalması dahil ancak bunlarla sınırlı olmamak üzere bu parçaların kalitesini olumsuz yönde etkileyebilir.

Bu nedenle, kalıpları tasarlarken ve ayarlarken, kalıp boşluğunu hassas bir şekilde kontrol etmek için özel damgalama gereksinimleri ve malzeme özellikleri dikkate alınmalı, böylece damgalama parçalarının kalitesi ve kalıpların uzun süreli kullanımı sağlanmalıdır.

Örnek hesaplamaya geçmeden önce, metal delme işlemleriyle ilgili temel kavramları açıklığa kavuşturmak önemlidir. "Zımba ve kalıp boşluğu", malzemenin temiz bir şekilde kesilmesini sağlayan zımba ve kalıp arasındaki kasıtlı boşluğu ifade eder. "Körleme işleminde" zımba malzemeden bir parça keserek bir delik oluşturur, kalıp ise destek sağlar ve malzemeye kılavuzluk eder. "Boşluk katsayısı", gerekli boşluğu hesaplamak için kullanılan malzeme kalınlığının bir yüzdesidir.

Metal saclarda hassas ve temiz delikler elde etmek için zımba ve kalıp boşluğunun doğru hesaplanması çok önemlidir. Doğru boşluk olmadan zımbalama işlemleri çapaklara, deformasyonlara veya yanlış boyutta deliklere neden olabilir. Bu nedenle, gerekli boşluğun anlaşılması ve hesaplanması, yüksek kaliteli zımbalama işlemlerinin sağlanması için esastır.

Bu bölümde, 1/2″ kalınlığındaki yumuşak çelik sacda 9/16″ delik açmak için gereken zımba ve kalıp boşluğunu belirlemek üzere adım adım örnek bir hesaplama yapacağız. Bu örnek, doğru ve etkili zımbalama işlemlerini sağlamak için süreci gösterecektir.

Üreticiler bu adımları izleyerek yumuşak çelikte hassas ve temiz delikler elde edebilir, yüksek kaliteli sonuçlar ve optimum takım ömrü sağlayabilir. Bu örnek hesaplama, etkili metal delme işlemleri için zımba ve kalıp boşluğunun doğru şekilde belirlenmesinin önemini göstermektedir.

Metal delme işlemlerinde, zımba ve kalıp boşluğunun belirlenmesi, her biri imalatta istenen sonuçların elde edilmesinde önemli bir rol oynayan birkaç kritik faktörden etkilenir. Bu faktörlerin anlaşılması, doğru ve etkili boşluk hesaplamaları için gereklidir.

Kalıp boşluğu, bir zımbalama işlemi sırasında zımba ile kalıp arasındaki boşluğu ifade eder. Bu boşluk temiz kesimler elde etmek, takım aşınmasını azaltmak ve ürün kalitesini korumak için çok önemlidir. Farklı zımbalama uygulamaları için gereken optimum boşluğu çeşitli faktörler etkiler.

Delinecek malzemenin türü ve özellikleri kalıp boşluğunun tasarımını önemli ölçüde etkiler. Farklı malzemeler, optimum performans ve ürün kalitesi sağlamak için farklı boşluklar gerektirir.

Paslanmaz çelik, alüminyum, bakır ve yüksek mukavemetli çelikler gibi malzemeler, farklı boşluk değerleri gerektiren benzersiz özellikler sergiler. Örneğin, paslanmaz çelik gibi sert malzemeler, malzemenin kırılmasını ve kalıpta aşırı aşınmayı önlemek için daha büyük bir boşluk gerektirir. Buna karşılık, alüminyum ve bakır gibi yumuşak malzemelerde pürüzsüz bir kesme yüzeyi elde etmek için biraz daha küçük boşluklar olabilir. Örneğin, 1 mm kalınlığında paslanmaz çelik delinirken 0,1 mm (10%) açıklık uygun olabilirken, 1 mm alüminyum için 0,05 mm (5%) açıklık yeterli olabilir.

Malzemenin kalınlığı boşluğun belirlenmesinde kritik bir faktördür. Geleneksel metal zımbalama işlemlerinde genellikle endüstri standardı olarak her bir taraf için malzeme kalınlığının 5% ila 10%'si arasında boşluk ayarlanır. Hassas metal delme işlemlerinde çapakları azaltmak ve yüksek kaliteli kesme yüzeyleri elde etmek için açıklık 5% kadar düşük olabilir. Gelişmiş yüksek mukavemetli çelikler, optimum kenar kalitesi ve çapakları en aza indirmek için her bir tarafta 21%'ye kadar yüksek açıklıklar gerektirebilir. Örneğin, 2 mm kalınlığında yüksek mukavemetli bir çelik sacın delinmesi için her bir tarafta 0,42 mm (21%) boşluk gerekebilir.

Delinen malzemenin sertliği, takım aşınmasını ve boşluk ihtiyaçlarını önemli ölçüde etkiler. Sertleştirilmiş çelik gibi daha sert malzemeler, zımba ve kalıp üzerindeki gerilimi azaltmak ve böylece takım ömrünü uzatmak için tipik olarak daha büyük boşluklar gerektirir. Bakır veya pirinç gibi daha yumuşak malzemeler daha küçük boşluklara sahip olabilir. Örneğin, titanyum gibi sert bir malzemenin zımbalanması, bakır gibi daha yumuşak bir malzemeye kıyasla daha büyük bir boşluk gerektirebilir.

Zımbalar ve kalıplar için kullanılan malzemelerin uyumluluğu ve özellikleri de uygun boşluğun belirlenmesinde önemli bir rol oynar. Aşınmaya daha dayanıklı olan yüksek hızlı çelik (HSS) veya karbür zımbalar, daha yumuşak malzemelerden yapılmış takımlara kıyasla daha dar boşluklara izin verebilir. Zımba ve kalıp malzemesinin seçimi genel performansı, takımın uzun ömürlülüğünü ve nihai ürünün kalitesini etkiler.

Delinecek deliğin veya kesimin boyutu ve geometrisi de gerekli boşluğu belirler. Daha karmaşık şekiller, etkili malzeme ayrımı sağlamak ve istenen kenar kalitesini elde etmek için boşlukta hassas ayarlamalar gerektirir. Örneğin, dar yarıçaplı karmaşık şekiller, takım kenarlarındaki ek gerilimi hesaba katmak için biraz daha fazla boşluk gerektirebilir.

Boşluk değerlerini belirlerken takım ömrünün öngörülmesi önemli bir husustur. Optimum performans ve takım dayanıklılığı arasında bir denge kurulmalıdır. Boşluk ayarlamaları, takımların beklenen kullanım ömrüne göre yapılmalıdır. Örneğin, uzun bir takım ömrü gerekiyorsa, aşınmayı azaltmak ve zımba ile kalıbın ömrünü uzatmak için biraz daha büyük boşluklar kullanılabilir.

Üreticiler bu faktörleri kapsamlı bir şekilde değerlendirerek zımba ve kalıp boşluğunu optimize edebilir. Örneğin, yüksek mukavemetli çelikle çalışırken, daha büyük bir açıklık tercih etmek ve aşınmaya dayanıklı zımba ve kalıp malzemeleri kullanmak, takım ömrünü ve ürün kalitesini artırabilir. Buna karşılık, daha yumuşak malzemelerde daha temiz kesimler elde etmek ve çapak oluşumunu azaltmak için daha dar açıklıklar kullanılabilir.

Kalıp boşluklarını ayarlamaya yönelik en son teknolojiler ve yöntemler, temel amacı makul kalıp boşlukları sağlamak, ürün kalitesini iyileştirmek ve kalıp ömrünü uzatmak olan çeşitli yollar içerir. İşte bazı özel yöntemler ve teknolojiler:

Ayar Vidası Yöntemi: Bu, kalıbın dudak açıklığını ayarlamanın yaygın bir yoludur; kalıp çeliğinin esnekliğini kullanarak, uygun şekilde kuvvet uygulanan vidalarla birlikte, açıklık boşluğunda bir değişikliğe neden olur.

Üst ve Alt Plaka Mesafe Ayarı: Bükme makinesi segment farkı kalıbının ayarlanmasında, önce üst ve alt plakalar arasındaki mesafe ayarlanarak gerekli segment farkı boşluğu elde edilir, daha sonra kalıp presleme için prese konur, ürünün kalitesinin ve boyutunun gereksinimleri karşılayıp karşılamadığı gözlemlenir ve kontrol edilir.

Konkav-Konveks Kalıp Açıklığı Ayarı: İçbükey ve dışbükey kalıplar arasındaki boşluk ayarlanarak kusurlu ürünlerin üretimi etkili bir şekilde azaltılabilir. Buna ek olarak, içbükey kalıbın hava yastığı basıncı ayarlanarak, dışbükey kalıp R kırpılarak veya dışbükey kalıbın negatif açısı ayarlanarak geri tepme azaltılarak kalıbın performansı daha da optimize edilebilir.

Profesyonel Tasarım Araçlarının Kullanımı: Örneğin SolidWorks'teki girdi tanılama araçları, yüzeyler arasındaki boşluk sorunu gibi modeldeki kusurların belirlenmesine yardımcı olabilir ve böylece tasarım aşamasında bu sorunları önleyebilir.

Kılavuzsuz Punch'ın Kurulumu ve Ayarlanması: Kılavuzsuz bir zımbanın kurulumu ve ayarlanması nispeten karmaşıktır, zımbanın presin merkezine yerleştirilmesini ve bloklarla desteklenmesini ve ayarlamayı tamamlamak için pres sürgüsü üzerindeki somunların ayarlanmasını gerektirir.

Kalıp Açıklıklarının Yeniden Ayarlanması: Kalıp boşluğu çok büyük veya düzensiz olduğunda, kalıbın normal çalışmasını ve ürünün kalitesini sağlamak için kalıp boşluğunun yeniden ayarlanması gerekir.

Kalıp boşluğu ölçümünün hassasiyetini artırmak için mevcut gelişmiş ölçüm teknikleri şunları içerir:

1. 3D Tarama Teknolojisi:

Bu temassız ölçüm yöntemi, döküm kalıbının tam ölçekli bir taramasını yapmak için optik ilkeleri veya lazer girişim ilkelerini kullanır ve yüksek hassasiyetli üç boyutlu veriler elde eder. Geleneksel temaslı ölçüm yöntemleriyle karşılaştırıldığında, 3D tarama teknolojisi daha hızlı ve daha doğru sonuçlar sağlayabilir.

Ayrıca, optik ve temassız üç boyutlu lazer tarama teknikleri, Geometrik Boyutlandırma ve Toleranslandırmayı (GD&T) belirlemek için orijinal CAD ile karşılaştırarak hızlı ve doğru bir şekilde ölçüm yapabilir, böylece üreticilerin kalıp kalitesini düzenli olarak izlemelerine ve sorunları belirleyip düzeltmelerine yardımcı olur.

2. Koordinat Ölçüm Makinesi:

Gelişmiş sensör teknolojisi ve ölçüm algoritmaları ile genellikle mikron seviyesinde yüksek düzeyde ölçüm hassasiyeti sağlar. Bu cihaz özellikle SMC kalıplarındaki yüksek hassasiyetli ürün ölçüm gereksinimleri için uygundur, kaliteyi doğru bir şekilde kontrol eder ve üretim sürecini optimize eder.

3. Gerçek Zamanlı Ölçüm Mekanizmaları:

Bu özellikle cam kalıp boşluğunun gerçek zamanlı ölçümü için bir mekanizma içerir. Bu teknoloji, mevcut teknolojide kalıp boşluğunun ölçülme şeklini değiştirerek tüm döküm sisteminin üretim verimliliğini ve kalitesini artırıyor.

4. Damgalama Kalıp Kapatma Boşluğu İzleme Yöntemi:

Özel deneysel doğrulama sayesinde, bu yöntem kalıp kapanma boşluğunu 0,01 mm'ye ulaşan bir hassasiyetle doğru bir şekilde ölçebilir. Bu, çeşitli damgalama kalıbı kapatma boşluğu izleme, kalıp kurulumu ve hata ayıklama süresini azaltma, damgalanmış parçaların kalitesini artırma ve maliyet tasarrufu için uygulanabilirliğini gösterir.

Kalıp üretim sürecinde kalıp boşluğu sorunlarının etkili bir şekilde önlenmesi ve kontrol edilmesi karmaşık ancak çok önemli bir görevdir. İşte uygulanabilecek bazı yöntemler:

Tasarım aşamasında dikkat edilmesi gerekenler:

Damgalama kalıpları tasarlanırken ve üretilirken, erkek ve dişi kalıplar arasında uygun boşluğun sağlanması önemlidir. Bu sadece boşlukta tutarlılığın korunmasına yardımcı olmakla kalmaz, aynı zamanda üretim sürecini de basitleştirir. Ayrıca, düzensiz şekilli parçalar için, erkek ve dişi kalıpların çalışma parçalarının boyutlarını ve toleranslarını doğru bir şekilde belirlemek gerekir.

İşleme hassasiyetinin kontrolü:

Minimum damgalama boşluğu (1μm gibi) sağlamak için, iş parçasının doğruluğu ortam sıcaklığıyla önemli ölçüde ilişkili olduğundan atölye sıcaklığının sıkı bir şekilde kontrol edilmesi gerekir. Bu, sıcaklık kontrolünün hassas işleme sırasında kilit faktörlerden biri olduğu anlamına gelir.

Kalıp ayarlama tekniklerinin uygulanması:

Kalıp yüzeyi boşluğu ile ilgili sorunlar deformasyon işleme ayarlama yöntemleri ile çözülebilir. Bu, kalıp yüzeyi işleme ayarlamaları ve ayarlanmış kalıp yüzeylerinin elde edilmesine ilişkin tartışmayı içerir. Ek olarak, pres düzlemi yerel basınç telafisi ve diğer uygulanabilir kalıp yüzey boşluğu ayarlama çözümleri gibi yöntemler kullanılabilir.

Çapakları önlemek için teknikler:

Çift taraflı çapaksız negatif boşluklu damgalama sırasında, giderilmesi zor çapak sorunlarıyla karşılaşılırsa, bu çapakları gidermek için kalıpta çapak alma işlemi gerçekleştirilebilir.

Kalıp boşluğu tasarımı:

Kalıp boşluğu tasarlanırken, termal deformasyonun neden olduğu boşluk değişim miktarını belirlemek için bir hesaplama yöntemi kullanılabilir, bu da kalıbın işleme ve montaj süresini azaltır.

Tel kopmasının önlenmesi:

Hızlı tel kesimli elektrik deşarjlı işlemenin kullanımı sırasında, işleme sürecinin sürekliliğini ve istikrarını korumak için çok önemli olan zayıf temastan kaynaklanan tel kırılmasını önlemek için iletken blok ile elektrot teli arasındaki temasa dikkat edilmelidir.