Bir zımba makinesinin nasıl güvenli ve verimli bir şekilde çalıştırılacağını hiç merak ettiniz mi? Bu makale, üretimde zımba makinelerini çalıştırmak için gerekli prosedürleri incelemektedir. Yüksek kaliteli çıktı ve ekipmanın uzun ömürlü olmasını sağlamak için güvenlik yönergelerini, hazırlık adımlarını ve ayrıntılı operasyonel yöntemleri kapsar. İster acemi ister deneyimli bir operatör olun, zımba makinesi çalıştırma konusundaki anlayışınızı ve becerilerinizi geliştirecek değerli bilgiler bulacaksınız.

Petrokimyasal ürün üretim sürecinde damgalama ve şekillendirme işlemlerinin güvenli çalışmasını standartlaştırmak, işlenmiş ürünlerin kalitesini sağlamak ve ekipmanın hizmet ömrünü uzatmak için bu çalıştırma talimatı formüle edilmiştir. Şirketin sıradan zımba operatörleri tarafından kesinlikle takip edilmelidir.

Bu, petrokimyasal ürün imalat endüstrisinin damgalama ve şekillendirme işlemlerinde düşük karbonlu çelik, düşük alaşımlı çelik ve paslanmaz çelik plakaların kesilmesi, delinmesi ve şekillendirilmesi için operasyonel kılavuz için geçerlidir.

Hiçbiri

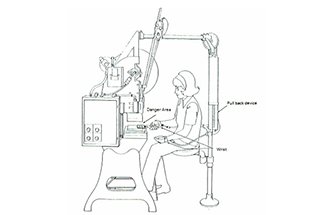

4.1 Üretim atölyesindeki sıradan zımbalama makinelerinin operatörleri, güvenlik çalışma prosedürlerine kesinlikle uymalı ve gerekli iş koruma malzemelerini giymelidir.

4.2 Teknoloji Departmanı üretim planına göre üretim çizimlerini ve süreç kartlarını hazırlamalıdır. Ayrıca zımba operasyon talimatlarının ve proses disiplinlerinin uygulanmasını denetlemeli ve bunları zamanında yayınlamalıdır.

4.3 Operatör, işlemleri, kendi kendini denetlemeyi, kalite güvencesini, ekipman bakımını ve süreç kartına göre rapor doldurmayı gerçekleştirmelidir.

4.4 Kalite Kontrol Departmanındaki müfettişler ilk ürün onayından, devriye denetiminden, proses ürünlerinin kalite denetiminden ve proses parametrelerinin uygulanmasının denetlenmesinden sorumludur.

4.5 Üretim atölyesi, üretim planının ayrıştırılmasından ve ilerleme takibinden sorumludur.

5.1.1 Damgalama işlemi, plastik deformasyona veya ayrılmaya neden olmak için kalıp aracılığıyla işlenmemiş parçaya dış kuvvet uygulayarak belirli bir boyut, şekil ve performansa sahip iş parçalarını işleme yöntemidir.

Damgalama teknolojisi geniş bir uygulama alanına sahiptir ve metal levhaları, çubukları ve çeşitli metal olmayan malzemeleri işlemek için kullanılabilir.metalik malzemeler. İşlem tipik olarak oda sıcaklığında gerçekleştirildiği için soğuk damgalama olarak da adlandırılır.

5.1.2 Damgalama işleminin özellikleri:

1)Şu özelliklere sahip iş parçaları üretebilir karmaşık şekiller Diğer işleme yöntemleri kullanılarak elde edilmesi zor olan parçalar. Örneğin, ince kabuklu parçalar soğuk damgalama işlemi ile elde edilebilir. Soğuk damgalama parçalarının boyutsal doğruluğu kalıp tarafından garanti edilir, bu da sabit boyutlar ve iyi bir değiştirilebilirlik sağlar.

2) Damgalama, yüksek malzeme kullanım oranına sahiptir, bu da damgalama işlemi sırasında düşük enerji tüketimi ile hafif, sert ve güçlü parçalar elde edilmesini sağlar. Sonuç olarak, iş parçasının maliyeti düşüktür.

3)Bu işlem basittir ve düşük iş gücü yoğunluğuna sahiptir. Ayrıca mekanizasyon ve otomasyonu gerçekleştirmek kolaydır, bu da yüksek üretkenliğe yol açar.

4) Damgalama işleminde kullanılan kalıp yapısı genellikle karmaşıktır, bu da uzun bir üretim döngüsüne ve yüksek maliyete neden olur.

5.1.3 Damgalama Malzemeleri için Temel Gereklilikler

1) Damgalama için kullanılan malzemeler yalnızca ürün tasarımının teknik gereksinimlerini karşılamakla kalmamalı, aynı zamanda kesme, elektrokaplama ve kaynak gibi damgalama işleminin ve damgalama sonrası işleme gereksinimlerini de karşılamalıdır.

2) için Gereklilikler malzeme özellikleri damgalama şekillendirme:

a. Şekillendirme işlemi için, damgalama deformasyonunu kolaylaştırmak ve parçaların kalitesini artırmak için, malzemeler iyi plastisiteye sahip olmalıdır (tekdüze uzama δb yükseklik), küçük bir akma oranı (σs/ σb), büyük bir plaka kalınlığı yönlülük katsayısı, küçük bir plaka düzlemi yönlülük katsayısı ve küçük bir malzeme akma dayanımının elastik modüle oranı (σS/E).

b. Ayırma işlemi için malzemenin mükemmel plastikliğe sahip olması gerekmez, ancak belirli bir düzeyde plastikliğe sahip olmalıdır. Ayırmak ne kadar zorsa, plastiklik o kadar iyi olmalıdır.

3)Malzeme kalınlığı toleransı için gereklilikler:

Malzemenin kalınlık toleransı ulusal standartlara uygun olmalıdır. Malzemenin kalınlık toleransı çok büyükse, parçaların kalitesini doğrudan etkileyebilir ve ayrıca kalıp ve zımbada hasara neden olabilir. Bunun nedeni belirli bir kalıp boşluğu malzemenin belirli bir kalınlığı için uygundur.

4)Malzeme yüzey kalitesi için gereklilikler:

a. Malzeme yüzeyi pürüzsüz ve düz olmalı, delaminasyon, mekanik özellik hasarı, pas lekeleri, oksit kabuğu ve diğer eklentilerden arındırılmış olmalıdır.

b. İyi yüzey kalitesine sahip malzemelerin damgalama sırasında kalıbı çatlatma veya çizme olasılığı daha düşüktür. Bu da yüksek kaliteli iş parçası yüzey kalitesi ile sonuçlanır.

5.2.1 Kırık ayırma işlemi:

Kırılma ayırma işlemi, damgalanmış parçaları aşağıdakilerden ayırmak için kullanılır sac metal Damgalama işlemi sırasında belirli bir kontur çizgisi boyunca. Bu işlem, kesme, delme, kırpma, kesme, bölümlere ayırma ve daha fazlası gibi çeşitli tekniklerle gerçekleştirilebilir.

1) Körleme:

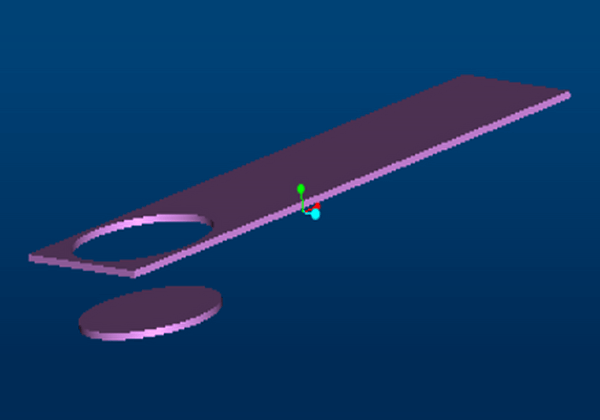

Körleme, düz bir plakanın kapalı bir kontur boyunca kesilmesi işlemidir ve kalan malzeme hurda olarak kabul edilir. Bu yöntem genellikle Şekil 1'de gösterildiği gibi bir iş parçasının şekillendirilmesinde ilk adım olarak kullanılır.

Şekil 1 Körlemenin Şematik Diyagramı

2) Yumruklama:

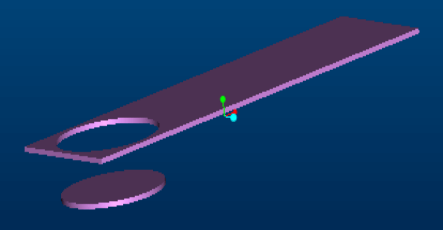

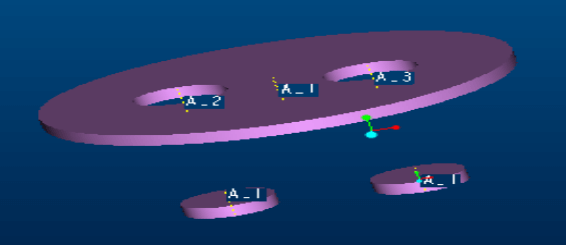

"Delme", kesme parçaları veya diğer şekilli parçaları kullanarak çeşitli şekillerde delikler oluşturma işlemini ifade eder (bkz. Şekil 2). Bu süreç her ikisini de içerebilir delme ve körleme.

Şekil 2 Delme Diyagramı

3) Kırpma:

Kırpma, iş parçasının istenen şeklini ve boyutunu elde etmek için şekillendirilmiş parçanın kenarından fazla malzemenin çıkarılmasını içerir (bkz. Şekil 3).

Şekil 3 Kırpmanın Şematik Diyagramı

4) Çentik Açma:

Şekil 4'te gösterildiği gibi, yerel malzeme ana gövdeden tamamen ayrılmadan malzeme üzerinde belirli bir açıyla kesilir ve bükülür. Bu işlem genellikle çentik veya zımba ile şekillendirme olarak bilinir.

Şekil 4 Çentiğin Şematik Diyagramı

5) Bölümlere ayırma:

Şekil 5'te katı bir şekil oluşturma işlemi, parçayı iki bölüme ayırmayı içerir ve buna bölümleme denir.

Şekil 5 Kesitleme Diyagramı

5.2.2 Plastik şekillendirme süreç:

Plastik şekillendirme süreçleri belirli şekil, boyut ve doğruluk gereksinimlerine sahip parçalar oluşturmak için malzemelerin çatlamasına neden olmadan yeniden şekillendirilmesini içerir. Plastik şekillendirme işlemlerine örnek olarak bükme, derin çekme, şişkinleştirme verilebilir, flanşlama, boyun verme ve kıvırma.

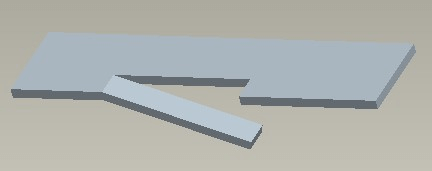

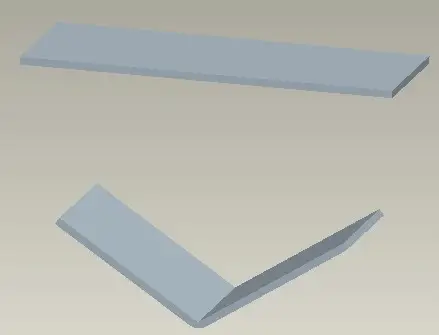

1) Bükme:

Şekil 6'daki diyagram şunları göstermektedir bükme işlemi Belirli bir açıya kadar boş bir plaka veya bükme, kıvırma, bükme vb. tekniklerle bükülmüş bölümü daha fazla şekillendirme.

Şekil 6 Bükme Diyagramı

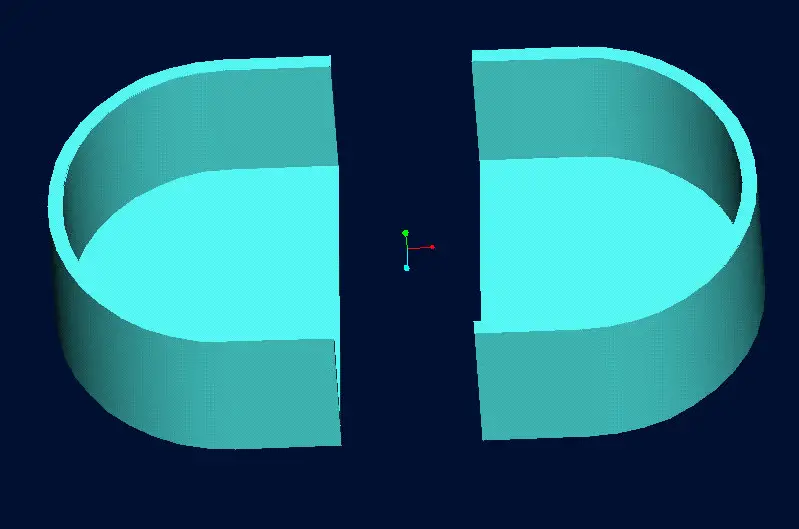

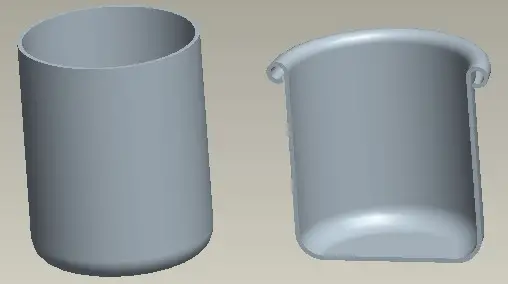

2) Esneme hareketleri:

Şekil 7'de gösterildiği gibi, düz işlenmemiş parça içi boş bir parça oluşturmak için bir haddeleme işlemine tabi tutulur veya içi boş işlenmemiş parça ek deformasyona tabi tutulur.

Şekil 7 Germe Diyagramı

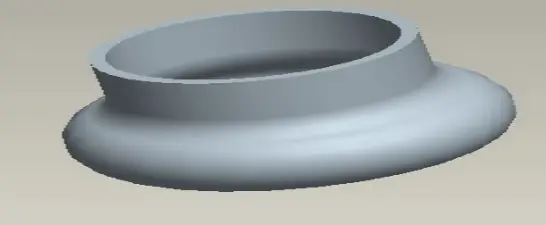

3) Şişkinlik:

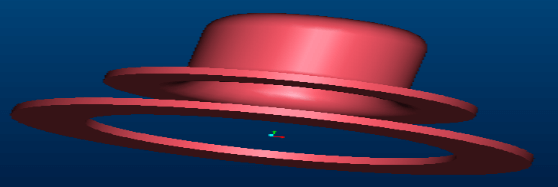

Şekil 8'de gösterildiği gibi, içi boş parça yerel çapını artırmak için içeriden radyal basınca maruz bırakılır. Bu teknik genellikle paslanmaz çelik çaydanlıkların, fincanların ve diğer benzer ürünlerin imalatında kullanılır.

Şekil 8 Şişkinlik Diyagramı

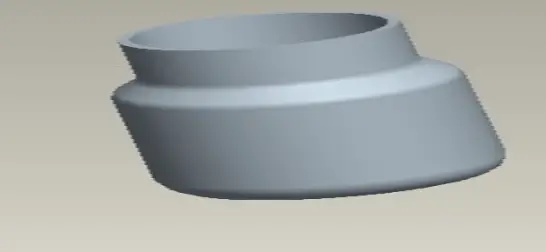

4) Boyun eğme:

Şekil 9'da gösterildiği gibi, paslanmaz çelik bardak kapakları, tank ürünleri vb. gibi içi boş nesnelerin yerel çapını azaltmak için dış tarafa basınç uygulayın.

Şekil 9 Boyun Açmanın Şematik Diyagramı

5) Yuvarlanıyor:

Şekil 10'da gösterildiği gibi, içi boş nesnenin kenarını bir yay şeklinde dışa doğru kıvırmak için bir haddeleme kalıbı kullanın. Bu yöntem genellikle teneke ürünler için kullanılır.

Şekil 10 Yuvarlanma Çemberinin Şematik Diyagramı

(1) Ekipman, kalıp ve demirbaşları kontrol ederek operasyona hazırlanın.

(2) Malzeme, araç ve gereçleri seçmek ölçüm aletleri üretim siparişine (MO) göre.

(3) Aletleri ve ölçüm ekipmanlarını kalibre etmek ve malzemelerin kendi kendini denetlemesini yapmak.

(4) Ekipmanı devreye alın.

(5) İşleme operasyonlarına başlayın ve ilk muayeneyi gerçekleştirin.

(6) Denetim için gönderin.

(7) Çalışmanın sonunda, çalıştırma kolunu sıfırlayın ve sistemi kapatın.

5.4.1 Operasyon hazırlığı:

1)Presin çevresini temizleyerek normal çalışma için düzenli olmasını sağlayın.

2)Tüm parçaların yağlanmasını kontrol edin ve tüm yağlama noktalarının tamamen yağlandığından emin olun.

3)Kalıbın doğru ve güvenilir bir şekilde kurulduğunu doğrulayın ve ürün hasarını ve küf hasarını önlemek için içinde herhangi bir kalıntı olmadığından emin olun.

4)Besleme yapılmaması nedeniyle yerinden çıkmasını önlemek için besleyicinin güç anahtarının açık olduğundan emin olun.

5)Motoru çalıştırmak için volanı debriyajdan ayırın.

6)Motoru çalıştırırken, volanın dönüş yönünün dönüş işaretiyle eşleştiğinden emin olun. Değilse, kontrol için derhal güç kaynağını kesin ve güç kaynağı sırasını ayarlayın.

7) Presi birkaç kez hareket ettirin, frenin, debriyajın ve at operatörünün çalışmasını kontrol edin ve zımbanın düzgün çalıştığını doğruladıktan sonra normal çalışmaya başlayın.

5.4.2 Çalışma yöntemi

1)Zımbalama işlemini başlatmak için Zımba Kullanım Kılavuzunda belirtilen başlatma yöntemini izleyin. Ürünün üflenmesini önlemek için üfleme borusu anahtarını açın, bu da istifleme ve hasara neden olabilir.

2) Kendi kendini denetleme amacıyla birkaç iş parçasını manuel olarak test edin. Tam zamanlı denetçiler devam etmeden önce normal çalışmayı onaylamalıdır.

3)Normal sürekli damgalama sırasında, bir elinizle kırmızı fren düğmesini tutun, dik oturun ve kalıba ve çıkışa konsantre olun. Kalıbın zarar görmesini veya yanlış yerleştirme veya zımbaların düşmesi nedeniyle diskalifiye olmasını önlemek için başkalarıyla konuşmaktan veya şakalaşmaktan kaçının. Delinen ürünün görünümünü, boyutunu, preslenmesini, küçük deliklerini, deformasyonunu, çapaklarını, yağ lekelerini ve ana boyutlarının uygunluğunu her 5-10 dakikada bir kontrol edin.

4)Normal damgalama sırasında, her rulo veya saatin üretim miktarı da dahil olmak üzere Kişisel Üretim Günlük Raporuna ayrıntılı bilgileri kaydedin. Damgalama personeli gerekli alanları doğru bir şekilde doldurmalıdır.

5) Normal damgalama sırasında takım tezgahı ürünlerinde herhangi bir anormallik bulunursa, makineyi derhal durdurmak ve zamanında müdahale için amire bildirmek önemlidir. Ayrıca, kusurlu ürünlerin ayırt edilmesi ve izole edilmesinde kalite denetçisine yardımcı olunmalıdır.

6)Zımbalama işleminden sonra, boş kutular, bitmiş kutular ve tabureler de dahil olmak üzere çalışma alanı ortamı düzenlenmelidir. Zımba ve üfleme borusu doğru sırada kapatılmalı ve çalışma yerinden ayrılmadan önce tüm güç anahtarları ve yağ kanalı anahtarları kapatılmalıdır.

7)Kalıpların, zımbaların ve besleyicilerin çalışma sırasında ayarlanması veya onarılması gerekiyorsa, düzeltmeden sonra üretilen ilk ürün onay için tam zamanlı denetçiye sunulmalıdır. Ayrıca, üretime devam etmeden önce İlk Parça Listesi düzenlenmelidir.

8)Normal kapatma sırasında anormal kapatma meydana gelirse damgalama üreti̇mi̇ Elektrik kesintisi, yetersiz hava basıncı vb. nedenlerle, bu süre zarfında üretilen parçalar hurdaya çıkarılmalıdır. Yeniden üretim gerekiyorsa, üretime devam etmeden önce Kalite Departmanı tarafından denetlenmelidir.

9)Her yağlama noktasına düzenli olarak yağlama yağı ekleyin ve kalıbın iç ve dış kılavuz sütunlarını her dört saatte bir yağlayın.

5.5.1 Dış panel, görünür kusurlara izin verilmeyen yüksek standartlar gerektirir.

5.5.2 İç plakada, gizli olanlar da dahil olmak üzere çatlak bulunmamalıdır.

Derin çekme parçalarını incelerken, netlik için basınç noktalarını kontrol ederek başlayın. Ardından, gizli çatlaklar olup olmadığına bakın. Son olarak, parçalara bir yağ taşı ile dokunun ve itin.

1) Tümsekli

a. Değerlendirme yöntemi: Dokunmak için ellerinizi kullanın, bir yağ taşı ile itin ve görsel olarak inceleyin.

Yağ taşı itme yönteminin kullanılması tavsiye edilir. Çıkıntılar vurgulanmalı, çöküntüler ise koyu lekeler olarak görünmelidir.

b. Sebep: Düzensizlik varsa, kalıpta kum veya başka bir yabancı madde olup olmadığını kontrol edin.

c. Tedavi: Kum varsa, küfü küf silme kağıdı ile silin.

2) Çatlama (gizli çatlama)

a. Karar verme yöntemi: Çizim parçalarının köşelerini ve büyük malzeme deformasyonu olan diğer yerleri kontrol etmek için gözleri kullanın ve kontrol etmek için ters tarafı çevirin.

b. Sebep: Kalıp gerilmiş ve işlenmemiş parça tutucu kuvveti çok büyük olabilir.

c. Tedavi yöntemi: iş parçasının ciddi şekilde gerilmiş olup olmadığını kontrol edin ve yan kuvveti uygun şekilde azaltın.

3) Kırışıklık

a. Yargılama yöntemi: gözlerle bakın;

b. Neden: küçük boş tutucu kuvveti;

c. Tedavi: boş tutucu kuvvetini uygun şekilde artırın.

4) Çapaklar

a. Yargılama yöntemi: Gözlerinizle bakın.

b. Sebep: Erkek ve dişi kalıplar arasındaki boşluk büyüktür.

c. Tedavi yöntemi: küf onarımı.

5) Delik sapması

a. Değerlendirme yöntemi: üst denetim aracı ile kontrol edin ve numune ile karşılaştırın.

b. Sebep: İş parçası düzgün yerleştirilmemiştir ve kalıp konumlandırma cihazı arızalıdır.

c. Tedavi yöntemi: İş parçası düzeltildikten sonra delik hala sapmışsa, vardiya liderine rapor verin ve kalıp onarımını bildirin.

6) İğne Deliği

a. Değerlendirme yöntemi: örnekle karşılaştırın.

b. Sebep: Zımba kırılmış.

c. Tedavi: Üretimi derhal durdurun, derhal vardiya liderine rapor verin ve kalıp onarımını bilgilendirin.

7) Delik deformasyonu

a. Yargılama yöntemi: Gözlerinizle bakın.

b. Sebep: Zımba aşınmıştır.

c. Tedavi yöntemi: hafif yağlanma ve şiddetli yağlanmada hala deformasyon varsa vardiya liderine rapor verin ve kalıp onarımını bildirin.

8) Çizim yerinde değil.

a. Değerlendirme yöntemi: basınç noktasının açık olup olmadığını kontrol edin.

b. Sebep: Ana basınç çok düşük.

c. Tedavi: ana basıncı uygun şekilde artırın.

9) Zayıf katlama

a. Değerlendirme yöntemi: örneklem ile karşılaştırma

b. Neden: Parçalar düzgün yerleştirilmemiştir ve konumlandırma cihazı arızalıdır.

c. Taşıma yöntemi: iş parçasını uygun şekilde yerleştirin. Hala kusurluysa, vardiya liderine rapor verin ve kalıbı onarması için kalıp onarım personelini bilgilendirin.

10) Künye

a. Yargılama yöntemi: Gözlerinizle bakın.

b. Sebep: Üst kalıbın çalışma yüzeyinde granüler kirlilikler var.

c. Tedavi: Üst kalıbı silerek temizleyin.

11) Gerinim

a. Yargılama yöntemi: Gözlerinizle bakın.

b. Sebep: Kalıbın çalışma yüzeyi aşınmıştır ve kalıbın sertliği yeterli değildir.

c. Tedavi yöntemi: küf onarımı.

12) Kum tanesi

a. Yargılama yöntemi: bir yağ taşı ile itin.

b. Sebep: Malzeme veya kalıp yüzeyi temiz değil.

c. Tedavi: malzemeleri kontrol edin veya kalıp yüzeyini silerek temizleyin.

13) Çarpma ve çizme

a. Yargılama yöntemi: Gözlerinizle bakın.

b. Sebep: Gelen veya giden malzemeler kalıplar gibi sert nesnelere temas eder.

c. Tedavi: Malzemeleri beslerken ve boşaltırken dikkatli olun, ürünleri özenle kullanın ve gerekirse kalıbın kapanma yüksekliğini artırın.

6.1.1 Makineyi terk etmek 10 dakikadan fazla sürdüğünde, elektrik tasarrufu için gücü kapattığınızdan emin olun.

6.1.2 Çalışma ve makine bakımı sırasında yağlı bezler veya pamuk ipliği belirlenen geri dönüşüm yerine yerleştirilmelidir.

6.1.3 Çalışma sırasında ortaya çıkan atıklar belirlenen atık alanına konulmalıdır ve herhangi bir yere atılması kesinlikle yasaktır.

6.1.4 İşletme ve makine bakımı için kullanılan yağ ayrı olarak yerleştirilmeli ve eşit şekilde geri dönüştürülmelidir.

6.2.1 Elektrik çarpmasını önlemek için elektrikçi olmayan kişilerin dağıtım kutusunu açmasına ve izin almadan devreye dokunmasına izin verilmez.

6.2.2 Yangın veya patlamayı önlemek için petrol ve gaz depolama tanklarının etrafında sigara içmek yasaktır.

6.2.3 Makinenin çalışması sırasında motor kayışı koruyucu bir kapakla donatılmalıdır. Güvenlik koruma cihazı keyfi olarak çıkarılamaz.

6.2.4 Endüstriyel kazaları önlemek için çalıştırma düğmesine iki elinizle basın.

6.2.5 Ürünlerin ve kalıpların normal olmasını sağlamak için damgalama işlemi yüksek konsantrasyonda olmalıdır.

6.2.6 Zımbanın çalışması sırasında, sağlığınızı ve güvenliğinizi sağlamak için elinizi kalıbın içine veya yanına koymak yasaktır.

6.2.7 Normal damgalama sırasında, aynı makinede iki veya üç kişi ile çalışmak kesinlikle yasaktır.

Kişisel güvenliği sağlamak için ürünleri alırken kendi kendini denetleme eylemine ve ürünleri alma kanalından alma eylemine özellikle dikkat edin.

6.2.8 Ekipman anormal bulunursa derhal durdurulmalıdır.

6.2.9 Volanı debriyajdan ayırın ve işten sonra gücü kapatın.

6.2.10 Presi silip temizleyin ve boyanmamış işlenmiş yüzeye yağ uygulayın.