Basit metal levhaları kolaylıkla ve verimlilikle karmaşık, hassas bileşenlere dönüştürdüğünüzü hayal edin. İşte zımbalama makinesinin büyüsü budur. Bu makalede, bu makinelerin nasıl enerji tasarrufu sağladığını, üretkenliği artırdığını ve çalıştırmak için minimum teknik beceri gerektirdiğini keşfedeceğiz. Çalışma prensiplerini, uygulamalarını veya güvenlik önlemlerini merak ediyorsanız, bu kapsamlı kılavuz zımbalama makineleri dünyasına dair değerli bilgiler sunuyor. Üretim süreçlerinizde nasıl devrim yaratabileceklerini keşfetmek için içeri dalın.

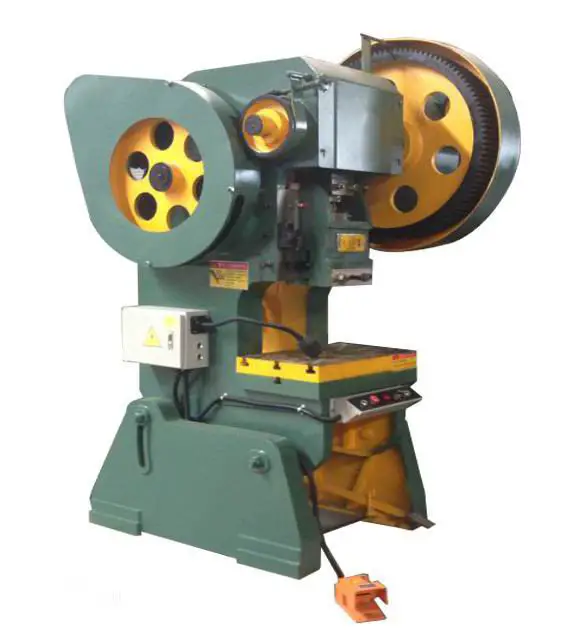

Damgalama presinin sofistike bir formu olan Delme Makinesi, geleneksel mekanik işleme yöntemlerine kıyasla üstün verimliliği, malzeme optimizasyonu ve enerji tasarrufu nedeniyle çeşitli endüstrilerdeki üretim süreçlerinde devrim yaratmıştır. Bu çok yönlü ekipman minimum operatör uzmanlığı gerektirirken, çeşitli kalıp uygulamaları sayesinde ürün imalatında benzersiz bir esneklik sunarak geleneksel işleme teknikleriyle mümkün olmayan karmaşık bileşenlerin oluşturulmasını sağlar.

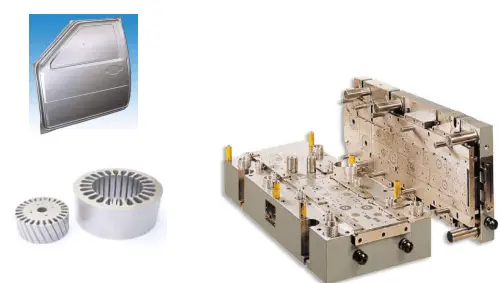

Öncelikle sac metal işleme için kullanılan damgalama üretimi, kesme, delme, şekillendirme, çekme, bitirme, ince kesme, şekillendirme, perçinleme ve ekstrüzyon dahil olmak üzere çok çeşitli işlemleri kapsar. Bu teknoloji, tüketici elektroniği (anahtar prizleri, bilgisayar kasaları) ve ev eşyalarından (bardaklar, dolaplar, tabaklar) füze sistemleri ve uçaklar için yüksek hassasiyetli havacılık bileşenlerine kadar çok sayıda sektörde geniş uygulama alanı bulmaktadır.

Delme Makinesi'nin uyarlanabilirliği, değiştirilebilir kalıplar aracılığıyla geniş bir aksesuar yelpazesi üretme kabiliyeti ile örneklendirilmektedir. Bu çok yönlülük, farklı üretim bağlamlarında çok yönlü yeteneklerini yansıtan zımba presi, zımba, geri çekme zımbası veya kalıp çıkarma presi gibi çeşitli isimlendirmelerle tanınmasına yol açmıştır.

Gelişmiş Delme Makinelerinin temel özellikleri şunlardır:

Delme makinesi, sofistike bir mekanik sistem kullanarak dönme hareketini doğrusal harekete dönüştürme temel prensibiyle çalışır. Özünde, bir ana motor dairesel hareket üreterek süreci başlatır. Bu dönme enerjisi daha sonra, her biri güç aktarımı ve hareket dönüştürme sürecinde çok önemli bir rol oynayan bir dizi bileşen aracılığıyla iletilir.

Güç akışı şu sırayı izler: ana motor → volan → debriyaj → dişli → krank mili (veya eksantrik dişli) → bağlantı kolu → sürgü. Doğrudan motor tarafından tahrik edilen volan, dönme enerjisini depolamaya ve güç dağıtımını yumuşatmaya yarar. Debriyaj, güç aktarımının kontrollü bir şekilde devreye alınmasını ve devreden çıkarılmasını sağlayarak operasyonel esnekliği ve güvenliği artırır.

Krank mili (veya eksantrik dişli) dönme hareketinin ileri geri harekete dönüştürülmesinde çok önemlidir. Döndükçe biyel kolunun salınım yapmasına neden olur ve bu da sürgüyü doğrusal bir yolda hareket ettirir. Bağlantı çubuğu ile sürgü arasındaki mafsal noktası kritiktir ve iki ana tasarıma sahiptir:

Asıl delme işlemi, üst kalıbı (zımba) taşıyan sürgü, alt kalıp (matris) üzerine yerleştirilmiş iş parçası üzerine indiğinde gerçekleşir. Bu hareket, malzemenin kesme mukavemetini aşan konsantre bir kuvvet uygulayarak, belirli zımbalama işlemine bağlı olarak kontrollü plastik deformasyona veya tamamen ayrılmaya neden olur.

Delme kuvvetinin büyüklüğü malzeme özellikleri, sac kalınlığı ve kalıp tasarımı gibi faktörlere göre belirlenir. Bu kuvvet, makinenin çerçevesi tarafından emilen ve dağıtılan eşit ve zıt bir reaksiyon kuvveti ile karşılanır ve hassasiyeti ve uzun ömürlülüğü korumak için sağlam makine yapısının önemini vurgular.

Modern zımbalama makineleri genellikle gelişmiş hassasiyet için servo-elektrikli sürücüler, karmaşık desenler için CNC kontrolleri ve gelişmiş çok yönlülük ve azaltılmış kurulum süreleri için hızlı değiştirme takım sistemleri gibi gelişmiş özellikler içerir. Bu yenilikler, sac metal imalatında zımbalama teknolojisinin yeteneklerini önemli ölçüde genişletmiştir.

Delme Makinesi, elektronik, iletişim, bilgisayar donanımı, ev aletleri, mobilya imalatı ve ulaşım (otomotiv, motosiklet, bisiklet) sektörlerinin yanı sıra genel metal parça üretimi de dahil olmak üzere çeşitli sektörlerde damgalama ve şekillendirme işlemlerinde yaygın olarak kullanılmaktadır.

Yüksek sertlik ve hassasiyet:

a. Makinenin olağanüstü sağlamlığı, gelişmiş kaynak teknikleri ve ısıl işlem süreçlerinden geçen çelik plakalardan inşa edilen yüksek hassasiyetli bir çerçeve ile elde edilir. Bu, yapısal zayıflıkları ortadan kaldırır ve çalışma sırasında uzun vadeli stabilite ve boyutsal doğruluk sağlar.

b. Makinenin tasarımı, genel sağlamlığını ve performansını daha da artıran düzgün yük dağılımı ve dengeli çelik yapı içerir.

Kararlı, yüksek hassasiyetli çalışma:

Krank mili, dişliler ve şanzıman milleri gibi kritik bileşenler özel ısıl işleme ve hassas taşlama işlemlerine tabi tutulur. Bunun sonucunda üstün aşınma direnci ve uzun süreli boyutsal kararlılık elde edilir ve uzun süreler boyunca yüksek hassasiyet ve tutarlı performans için katı gereklilikler karşılanır.

Güvenilir ve güvenli çalışma:

Makine, kullanım kolaylığı ve doğru konumlandırma için gelişmiş frenleme sistemlerine sahiptir. Çift solenoid kontrol valfi ve aşırı yük koruma mekanizması ile entegre edilmiş yüksek hassasiyetli bir debriyaj/fren kombinasyonu, zımba sürgüsünün hızlı ve hassas bir şekilde hareket etmesini sağlarken güvenli ve doğru durma özelliklerini de korur.

Daha fazla verimlilik için otomatik üretim:

Delme Makinesi hata algılama, ön kesme ve ön kırma işlevlerine sahip otomatik besleme sistemleri ile donatılabilir. Bu, tam otomatik üretim döngüleri sağlar ve operasyonel verimliliği en üst düzeye çıkarırken işçilik maliyetlerini önemli ölçüde azaltır.

Hassas kaydırıcı ayarı:

Makine, hem manuel hem de elektrikli kaydırıcı ayarlama seçenekleri sunarak rahat, güvenilir ve güvenli çalışma sağlar. Ayar mekanizması, 0,1 mm'ye kadar hassasiyetle hızlı değişikliklere olanak tanıyarak optimum sonuçlar için delme işleminin ince ayarının yapılmasını sağlar.

Yenilikçi, çevreye duyarlı tasarım:

Japon ve Tayvan mühendisliğinin ileri teknolojilerini ve tasarım konseptlerini bir araya getiren makine, düşük gürültü emisyonu, yüksek enerji verimliliği ve minimum çevresel etkiye sahiptir. Bu özellikler, üretim süreçlerindeki modern sürdürülebilirlik gereklilikleriyle uyumludur.

Kaydırıcı için itici güç iki türe ayrılabilir: mekanik ve hidrolik. Buna dayanarak, pres iki kategoriye ayrılabilir:

(1) Mekanik Güç Presi

(2) Hidrolik Pres

En yaygın sac metal damgalama işlemlerinde bir mekanik zımba.

Bu hidrolik pres yağ basıncı ve su basıncı tiplerine ayrılır ve kullanımın çoğunluğunu yağ basıncı oluşturur. Su basınçlı zımba ise genellikle büyük makineler veya özel makineler için kullanılır.

Sürgünün hareketine göre, presler tek etkili, çift etkili ve üç etkili tiplere ayrılabilir. Tek etkili zımba en yaygın kullanılanıdır, çift etkili ve üç etkili zımbalar ise çoğunlukla araba gövdelerinin ve büyük parçaların uzatma işlemlerinde kullanılır, ancak kullanımları sınırlıdır.

(1) Krank Presi

Bir krank mili mekanizması kullanan pres, krank presi olarak bilinir ve çoğu mekanik zımba bu mekanizmayı kullanır.

Bir krank mili mekanizmasının kullanılmasının nedeni, yapımının basit olması, strokun alt ucunun doğru bir şekilde belirlenmesine izin vermesi ve çeşitli işleme tekniklerine uygulanabilecek kadar çok yönlü bir kaydırıcı aktivite eğrisine sahip olmasıdır.

Bu nedenle, bu tip damgalama delme, bükme, germe için kullanılır, sıcak dövmeorta sıcaklıkta dövme, soğuk dövme ve neredeyse tüm diğer zımba işleme uygulamaları.

(2) Kranksız Pres

Krank mili mekanizması olmayan bir pres, kranksız pres veya eksantrik dişli pres olarak bilinir.

Eksantrik dişli presi, krank mili presine kıyasla daha iyi bir şaft sertliğine, yağlamaya, görünüme ve bakıma sahiptir. Ancak, aynı zamanda daha yüksek bir fiyatı vardır.

Eğer strok uzunluğu uzunsa, eksantrik dişli presi tercih edilir, ancak özel makinenin stroku daha kısaysa, bir krank mili presi daha iyidir. Küçük zımbalar ve yüksek hızlı zımbalar da tipik olarak krank mili presleri kullanır.

(3) Knuckle Press

Kaydırıcıyı tahrik etmek için bir mafsal mekanizması kullanan bir pres, mafsallı pres veya mafsallı pres olarak bilinir.

Bu pres, alt ölü noktaya yakın çok yavaş bir hıza sahip (bir krank mili presine kıyasla) ve aynı zamanda strokun alt ucunu doğru bir şekilde belirleyen benzersiz bir kaydırıcı aktivite eğrisine sahiptir.

Bu nedenle, bu pres kabartma ve sıkıştırma bitirme işlemleri için idealdir ve günümüzün soğuk dövme uygulamalarında en yaygın şekilde kullanılmaktadır.

(4) Sürtünme Presi

Sürtünme aktarımı ve zımbanın palet tahrikinde bir vida mekanizması kullanan bir pres, sürtünme presi olarak bilinir.

Bu pres en çok dövme ve kırma işlemleri için uygundur ve bükme, şekillendirme, germe ve diğer işleme teknikleri için de kullanılabilir. Düşük maliyeti nedeniyle savaştan önce yaygın olarak kullanılıyordu, ancak strokun alt ucunu belirlemek zor olduğundan, zayıf işleme doğruluğu, yavaş üretim hızı ve kontrol işlemi hataları ile aşırı yüklenme eğilimi vardı. Sonuç olarak, kullanımı azaldı ve artık aşamalı olarak kaldırılıyor.

(5) Vidalı Pres

Sürgüyü tahrik etmek için bir vida mekanizması kullanan bir pres, vidalı pres veya spiral pres olarak bilinir.

(6) Rack Press

Sürgü tahrik mekanizmasında kremayer ve pinyon mekanizması kullanan bir pres kremayer pres olarak bilinir.

Spiral pres ve raflı pres benzer özelliklere sahiptir ve kabaca hidrolik preslere eşdeğerdir. Eskiden ekstrüzyon, yağ çıkarma, paketleme ve ekstrüzyon kabuğundaki (sıcak sıkma ince işleme) burçları, döküntüleri ve diğer öğeleri preslemek için kullanılırlardı, ancak şimdi büyük ölçüde hidrolik preslerle değiştirildi ve sadece çok özel durumlarda kullanılıyor.

(7) Link Basın

Sürgüyü tahrik etmek için çeşitli bağlantı mekanizmaları kullanan bir pres, bağlantı presi veya çubuk presi olarak bilinir.

Bir bağlantı mekanizması ile çekme işlemi sırasında germe hızı sınırlar içinde tutulur ve uzatma işlemi yavaşlatılarak çekme hızı azaltılır. Ek olarak, üst ölü noktadan işleme başlangıcına yaklaşma stroku hızlandırılır ve üst ölü noktaya dönüş hızı bir krank mili presinden daha hızlıdır, bu da verimliliği artırır.

Bu pres, eski zamanlardan beri silindirik kapların derinlemesine uzatılması ve yatak yüzeyi dar olduğunda bir arabanın ana gövdesinin işlenmesi için kullanılmaktadır.

(8) Kam Presi

Sürgü tahrik mekanizması üzerinde bir kam mekanizması kullanan bir pres, kam presi olarak bilinir.

Kam presi, istenen kaydırıcı faaliyet eğrisinin kolayca elde edilmesini sağlayan uygun şekilli bir kam ile karakterize edilir. Bununla birlikte, kam mekanizmasının doğası, önemli bir kuvvet uygulama kabiliyetini sınırlar, bu nedenle kapasitesi çok küçüktür.

1. Üst Kalıp

Üst kalıp, pres kızağına monte edilen kalıp parçası olan tüm kalıbın üst yarısıdır.

Üst kalıp plakası, kalıbın üst bölümündeki plaka şeklindeki parçadır, pres sürgüsüne yakındır ve ya kalıba takılır ya da doğrudan pres sürgüsüne sabitlenir.

Alt kalıp, pres çalışma yüzeyine monte edilen kalıp parçası olan tüm kalıbın alt yarısıdır.

Alt kalıp plakası, kalıbın altındaki plaka şeklindeki parçadır, doğrudan pres çalışma yüzeyine veya pedine sabitlenir.

Kenar duvarı, kalıp deliğinin yan duvarıdır.

Kenar konikliği, kalıp deliğinin her iki tarafının eğimidir.

Hava yastığı, itici güç olarak basınçlı hava kullanan bir cihazdır.

Destek, çalışma yüzeyinin karşı tarafındaki zımbadan gelen tek yönlü kuvveti destekleyen bir parçadır.

Bir burç, üst ve alt kalıp plakalarının göreceli hareketini kolaylaştıran, çoğu üst kalıp plakasına sabitlenmiş ve alt kalıp plakasına sabitlenmiş kılavuz direklerle birlikte kullanılan hassas bir boru şeklindeki parçadır.

Kılavuzlar, erkek zımba için hassas yuvalı deliklere sahip plaka benzeri parçalardır, zımba ve kalıp arasında hizalama sağlamak ve boşaltma işlevleri sağlamak için kullanılırlar.

Kılavuz direk, üst ve alt kalıp plakalarının göreceli hareketi için, çoğu alt kalıp plakasına sabitlenen ve üst kalıp plakasına sabitlenen burçlarla birlikte kullanılan hassas silindirik bir parçadır.

Kılavuz pim, malzeme deliğine uzanan ve onu kalıp içinde yönlendiren pim şeklinde bir parçadır.

Kılavuz plaka kalıbı, kılavuz plaka tarafından yönlendirilen bir kalıptır, zımba kılavuz plakadan çıkarıldığında kullanılmaz.

Kılavuz plaka, şeridi (şerit, rulo) kalıbın içine yönlendiren plaka benzeri bir kılavuz parçadır.

Kılavuz direk kalıbı, kılavuz direk ve burcun kayar çerçevesidir.

Körleme parçaları üretmek için prese bir zımba ve kalıp seti monte edilmiştir ve üst ve alt parçalardan oluşur.

Bir zımba, doğrudan kalıpta oluşturulan erkek bir çalışma parçasıdır, çalışma yüzeyinin şekline sahiptir.

Bir kalıp, kalıpta delme işlevini sağlayan içbükey bir çalışma parçasıdır, çalışma yüzeyi olarak iç yüzeye sahiptir.

Kalkanlar, parmakların veya yabancı maddelerin kalıbın tehlikeli alanlarına girmesini önleyen plaka benzeri parçalardır.

Baskı plakası, kalıbı tutmak için kullanılan kalıbın bir parçasıdır. damgalama malzemesi veya iş parçası ve malzemenin akışını kontrol eder. Çekme kalıplarında baskı plakası genellikle malzeme çemberi olarak adlandırılır.

21. Basınç Çubukları

Basınç çubuğu, bir basınç çubuğundaki kaburga benzeri bir çıkıntıdır. çizim kalıbı veya malzeme akışını kontrol eden kalıp.

Toka, kalıp veya pres döngü yapısının bir parçası olabilir veya ayrı bir kalıp veya pres bileşenine gömülü olabilir.

Basınç eşiği dikdörtgen kesitli bir malzemedir.

Taşıyıcı plaka, şablonu yüzeye tutturmak için kullanılan plaka benzeri bir bileşendir.

Sürekli kalıp, malzemenin pres stroku ile istasyondan istasyona beslendiği ve zımbanın kademeli olarak oluşmasıyla sonuçlanan iki veya daha fazla istasyona sahip bir kalıptır.

Yan kenar, şeridin (bant, rulo) yan tarafında bir besleme boşluğu kesen bir zımbadır.

Yan plaka, şeridin (şerit, rulo) yan tarafına basınç uygulayan plaka benzeri bir bileşendir. bir bahardiğer tarafı plakaya doğru itiyor.

Mandrel, doğrudan veya dolaylı olarak yukarı veya aşağı hareket eden çubuk şeklinde bir bileşendir.

Taç plakası, doğrudan veya dolaylı olarak yukarı veya aşağı hareket etmek için bir kalıp veya modülde hareket eden plaka benzeri bir bileşendir.

Halka dişli, ayrı bir bileşen yerine kalıbın veya dişli plaka yapısının bir parçası olan ince bir zımba veya kalıp üzerindeki diş benzeri bir çıkıntıdır.

Limit seti, kalıbın minimum kapanma yüksekliğini kısıtlayan boru şeklinde bir bileşendir ve genellikle kılavuz direğinin dışına yerleştirilir.

Sınır sütunu, kalıbın minimum kapanma yüksekliğini sınırlayan silindirik bir elemandır.

Yerleştirme pimi (plaka), kalıptaki iş parçasının sabit bir konuma sahip olmasını sağlar ve konumlandırma pimi veya plakası olarak adlandırılır.

Sabit plaka, sabit zımbanın plaka şeklindeki bir bileşenidir.

Sabit boşaltma plakası kalıpta bulunan sabit bir boşaltma plakasıdır. (Bkz. "boşaltma plakası").

Sabit tutucu pim (plaka), kalıba sabitlenmiş sabit bir pimdir (plaka).

Boşaltıcı, zımbanın dış yüzeyinden boşaltma yapan plaka dışı bir bileşen veya cihazdır.

Boşaltma panosu, malzemenin veya parçanın zımbadan yerini değiştiren sabit veya hareketli plaka benzeri bir bileşendir.

Boşaltma panosu, kılavuz plaka ile birlikte yapılabilir ve kılavuz olarak rolü hala boşaltma panosu olarak adlandırılır.

Boşaltma vidası, ejektör plakasına sabitlenmiş bir vidadır ve ejektör plakasının dinlenme konumunu kısıtlar.

Tek işlem modu, tek bir pres strokunda yalnızca bir işlemi tamamlayan bir kalıptır.

İki tip atık kesici vardır:

41. Kombinasyon Kalıbı

Bir kombinasyon kalıbı, düz çizgiler, açılar, yaylar ve delikler gibi çeşitli şekiller oluşturmak için adım adım ayarlanabilen bir kalıp setidir.

Tipik olarak, düz konturları oluşturmak için birkaç çift delme kalıbı gereklidir.

Ön durdurma pimi (plaka), malzemeyi başlangıç ucunda konumlandıran ve hareketli pimi (plaka) bloke etmek için kullanılan bir parçadır.

Blok, komple bir kalıp, zımba, boşaltma plakası veya sabitleme plakası anlamına gelir.

Durdurucu (plaka), yan bıçak tarafından kesilen malzemeyi destekleyen ve tek taraflı kesme kuvvetini dengeleyen sertleştirilmiş bir parçadır.

Genellikle yan bıçak ile birlikte kullanılır.

Blok pimi (plaka), malzemeyi besleme yönünde konumlandırmak için kullanılan bir parçadır ve şekli farklı olabilir ve blok pimi veya blok plakası olarak adlandırılır.

Buna sabit blok pimleri (plakalar), hareketli blok pimleri (plakalar) ve başlangıç blok pimleri (plakalar) dahildir.

Ped, kalıp tutucu üzerindeki basınç gerilimini azaltmak için montaj plakası (veya kalıp) ile kalıp tabanı arasına yerleştirilen sertleştirilmiş plaka benzeri bir parçadır.

Yüksek hızlı ve yüksek basınçlı proseslerle karakterize edilen zımba preslerinin çalışması, zımbalama ve şekillendirme işlemleri sırasında güvenlik protokollerine sıkı sıkıya bağlı kalınmasını gerektirir:

Presin açıkta kalan tüm tahrik bileşenleri koruyucu muhafazalarla korunmalıdır. Makinenin bu korumalar olmadan çalıştırılması veya devreye alınması kesinlikle yasaktır.

Makine çalıştırılmadan önce, kapsamlı bir çalışma öncesi denetim gerçekleştirin:

Kalıbı takarken:

Çalışma sırasında:

Operasyonları derhal durdurun ve aşağıdakiler de dahil olmak üzere herhangi bir anormallik tespit edilirse araştırın:

Her döngüden sonra, yanlışlıkla etkinleştirmeyi önlemek için ellerin ve ayakların kontrol düğmelerinden ve pedallardan uzak olduğundan emin olun.

Çoklu operatör senaryoları için:

İş tamamlandıktan sonra:

Panç presi operasyonlarında riskleri en aza indirmek ve güvenli bir çalışma ortamı sağlamak için bu güvenlik önlemlerine titizlikle uyun.

(1) Tüm parçaların yağlanmasını kontrol edin ve yağlama noktalarının tamamen yağlandığından emin olun.

(2) Kalıbın doğru ve güvenli bir şekilde takıldığından emin olun.

(3) Basınçlı hava basıncının belirtilen aralıkta olduğunu doğrulayın.

(4) Anahtar düğmelerinin hassas ve güvenilir olduğundan emin olun ve motoru çalıştırmadan önce volanı ve debriyajı kapattığınızdan emin olun.

(5) Presi iş parçası olmadan birkaç kez çalıştırarak test edin ve fren, kavrama ve kontrol parçalarının performansını kontrol edin.

(6) Ana motorda aşırı ısı, anormal titreşim veya olağandışı sesler gibi herhangi bir anormallik olup olmadığını kontrol edin.

(7) Kaydırıcıya lityum baz yağ eklemek için manuel bir pompa kullanın.

(8) Besleme silindiri boşluğunu proses gereksinimlerini karşılayacak şekilde ayarlayın.

(9) Gerekli spesifikasyonları karşılamak için yağ buğusunun bakımını yapın.

(10) Motoru çalıştırırken, volanın dönüş yönünün döner işaretle tutarlı olup olmadığını kontrol edin.

(1) Yağlama noktalarında yağ beslemek için manuel bir yağ pompası kullanılarak düzenli yağlama yapılmalıdır.

(2) Eğer basın işlemi iyi anlaşılmadığında, basına yönelik ayarlamalara izin verilmez.

(3) İki kat delme sac metal aynı anda kullanılması kesinlikle yasaktır.

(4) Çalışma sırasında herhangi bir sorunla karşılaşılırsa, çalışma derhal durdurulmalı ve zamanında uygun bir inceleme yapılmalıdır.

(1) Volanı ve debriyajı ayırın, güç kaynağını kesin ve kalan havayı boşaltın.

(2) Presi temizleyin ve çalışma yüzeyini pas önleyici yağ ile kaplayın.

(3) Her işlem veya bakımdan sonra bir kayıt tutun.