Devasa yapıları bir arada tutan minik perçinlerin gerçekte nasıl çalıştığını hiç merak ettiniz mi? Bu makalede, perçin bağlantılarının büyüleyici dünyasını çözecek, türlerini, mukavemet hesaplamalarını ve gerçek dünyadaki uygulamalarını keşfedeceğiz. Sonunda, bu küçük bileşenlerin mühendislik harikalarında oynadığı önemli rolü anlayacaksınız. Perçinlerin dünyamızı nasıl güvenli bir şekilde bağladığını öğrenmek için bizi izlemeye devam edin!

Perçin bağlantıları, özellikle metal olmak üzere iki veya daha fazla malzeme parçasını birleştirmenin temel bir yöntemidir ve çeşitli mühendislik ve inşaat uygulamalarında yaygın olarak kullanılmaktadır. Kalıcı mekanik bağlantı elemanları olan perçinler, bir ucunda kafa bulunan düz silindirik bir şafttan oluşur. Montaj işlemi, perçinin önceden delinmiş bir deliğe yerleştirilmesini ve ardından ikinci bir kafa oluşturmak için kuyruk ucunun deforme edilmesini ve böylece malzemelerin birbirine sabitlenmesini içerir.

Tarihsel olarak, perçinli bağlantılar önemli yapıların inşasında çok önemli olmuştur. Önemli örnekler arasında Paris'teki Eyfel Kulesi ve San Francisco'daki Golden Gate Köprüsü sayılabilir. Bu yapılar, zamana karşı direnen ve güvenilir bir şekilde performans göstermeye devam eden perçinli bağlantıların dayanıklılığını ve gücünü sergilemektedir.

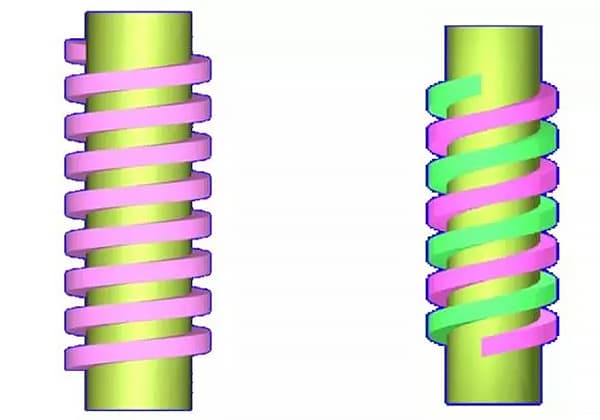

Perçinlerin zincir, zig-zag veya kademeli gibi şekillerde düzenlenmesi bağlantı performansını etkiler.

Perçinler alüminyum, çelik, pirinç ve bakır dahil olmak üzere çeşitli malzemelerden yapılabilir. Malzeme seçimi mukavemet, korozyon direnci ve süneklik gibi özel gereksinimlere bağlıdır.

Perçinli bağlantılar, bağlantının dinamik yüklere dayanması gereken ve farklı malzemelerin birleştirilmesinin gerekli olduğu senaryolarda tercih edilir. Ayrıca tarihsel önemleri ve kritik yapılarda kanıtlanmış güvenilirlikleri nedeniyle de tercih edilirler.

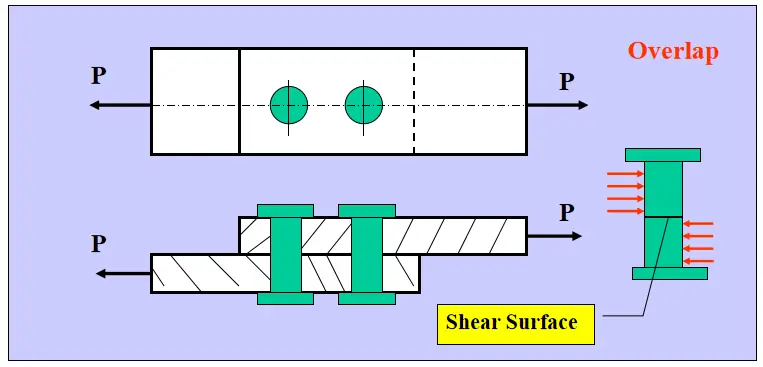

Tek Kapaklı Alın Eklemi

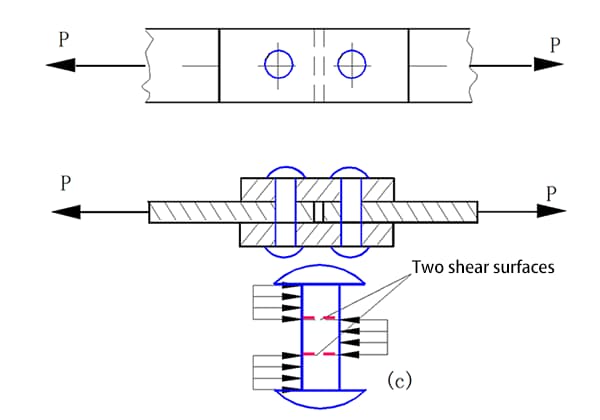

Çift Kapaklı Alın Eklemi

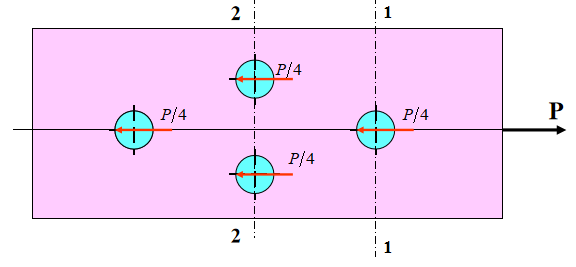

Perçin Grubunun Yanal Yük Taşıması

Perçinli bağlantıda (yukarıdaki şekilde gösterildiği gibi), hesaplamaları basitleştirmek için şunu varsayalım:

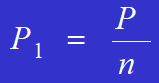

Her bir perçin üzerine etki eden kuvveti hesaplamak için formül şöyledir:

Örnek:

İki çelik plakayı birleştirmek için dört perçin kullanılan bir bağlantı kullanılır. Çelik plakaların ve perçinlerin malzemesi aynıdır. Perçinlerin çapı d=16mm, perçinlerin boyutu çelik levha b=100mm, t=10mm, P=90KN, perçinlerin izin verilen gerilmesi [τ]=120MPa, izin verilen akma gerilmesi [σjy]=120MPa ve çelik levhanın izin verilen çekme gerilmesi [σ]=160MPa'dır. Perçinli bağlantının mukavemetini hesaplayın ve kontrol edin.

(1) Perçinlerin kesme dayanımı:

Her bir perçin üzerine etki eden kuvvet P/4'tür.

Her bir perçin üzerine etki eden kesme kuvveti şu şekilde verilir:

(2) Perçinlerin ezilme mukavemeti:

Ezilme nedeniyle her bir perçin üzerine etki eden kuvvet:

Perçinin ezilen alanı:

(3) Çelik levhanın çekme dayanımı

Düşünme sorusu:

Dübel pimi A için kesme yüzeyi alanı.

Dübel pimi için ekstrüzyon yüzeyinin alanı Ajy.

Ek soru:

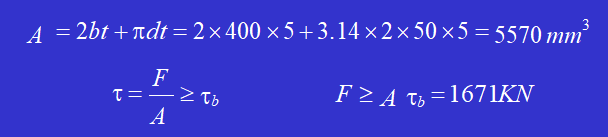

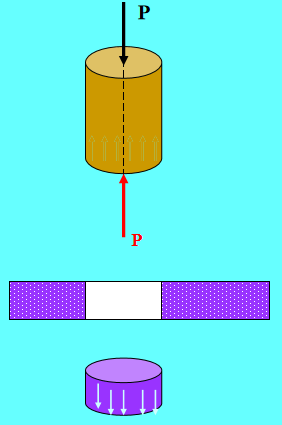

Şekilde gösterilen şekilde bir delik açın. 5mm kalınlığında çelik levha. Çelik levha malzemesinin kesme dayanımı sınırı 𝜏 ise𝑏 = 300MPa, için gereken delme kuvveti F'yi hesaplayın. zımba presi.

Çözüm: Kayma yüzeyinin alanı

Ek soru:

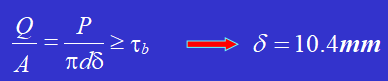

Maksimum delme kuvveti zımba presi P = 400KN ise, izin verilen basınç gerilmesi [𝜎] zımba malzemesi 440MPa'dır ve çelik levhanın kesme dayanımı limiti 𝜏𝑏 = 360MPa'dır. Zımbanın delebileceği minimum d çapını ve delinebilecek çelik plakanın maksimum 𝜹 kalınlığını belirleyin.

Çözüm: Zımba eksenel basınç deformasyonuna uğrar.

Çelik levhanın kesme hatası durumuna göre:

Örnek:

Kompozit bir kirişe perçinlemek için iki çelik ray kullanıldığında, bağlantı durumu şekil a ve b'de gösterilmiştir.

Her bir çelik rayın A kesit alanı 8000 mm'dir ve her bir çelik rayın kendi merkez noktasına göre kesit alanının atalet momenti I = 1600 × 10 mm'dir. Perçin aralığı s 150mm, çapı d = 20mm ve izin verilen kayma gerilmesi [τ] 95MPa'dır. Kirişin iç kesme kuvveti Q 50kN ise, perçinlerin kesme mukavemetini doğrulayın. Üst ve alt çelik raylar arasındaki sürtünme dikkate alınmamıştır.

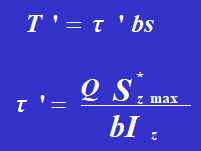

Çözüm: Üst ve alt iki çelik ray bir bütün olarak büküldüğünde, üst çelik rayın kesit alanı sıkıştırma gerilimi altında ve alt çelik rayın kesit alanı çekme gerilimi altında kalır.

Bitişik kesitlerdeki farklı eğilme momentleri nedeniyle, ilgili noktalardaki normal gerilme farklıdır ve bu nedenle üst ve alt çelik raylar arasındaki temas yüzeyi boyunca uzunlamasına yer değiştirme eğilimi vardır ve bu da perçinlerin kesme kuvvetleri taşımasına neden olur.

Her bir perçin sırası tarafından taşınan kesme kuvveti, S uzunlamasına mesafede çelik bir rayın iki kesiti üzerindeki sıkıştırma (çekme) kuvvetindeki farka eşittir.

Çelik rayların temas yüzeyinin her yerinde kayma gerilmesi ilettiğini varsayarsak, temas yüzeyinin genişliği b'dir.

Szmax çelik rayın enine kesit alanının tarafsız eksene göre statik momentini temsil eder.

Iz tüm kesit alanının tarafsız eksene göre atalet momentidir.

Perçinin kesme gerilimi şudur:

Perçinin kesme gerilimi mukavemet kriterlerini karşılar.

Burulma yüklerine maruz kalan perçin tertibatı (bkz. Şekil).

Perçin tertibatının enine kesitinin merkezi 0 noktası olsun.

Çelik plaka üzerindeki herhangi bir düz çizginin (OA veya OB gibi) dönüşten sonra düz kaldığını varsayarsak, her bir perçinin ortalama kayma gerilmesi perçin kesitinin merkezinden O noktasına olan mesafe ile orantılıdır.

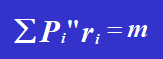

Her bir perçinin çapı aynı ise, her bir perçin üzerindeki kuvvet, perçin kesitinin merkezinden perçin tertibatı kesit merkezi O'nun merkezine olan mesafe ile orantılıdır ve yön, nokta ile O merkezini birleştiren doğruya diktir.

Pi her bir perçin üzerine etki eden kuvveti temsil eder ve ai verilen perçinin enine kesitinin merkezinden perçin tertibatının enine kesitinin merkezine olan mesafeyi temsil eder ve O olarak gösterilir.

Eksantrik yanal yüklere maruz kalan perçin tertibatı (bkz. Şekil a).

Perçin tertibatına etki eden eksantrik yük P'yi O merkez noktasına basitleştirirsek, O noktasından geçen bir P kuvveti ve bir moment elde ederiz m = Pe O noktası etrafında döner.

Aynı perçin grubundaki her bir perçinin çapı aynı ise, P yanal kuvvetinin neden olduğu P1′ kuvveti ve m momentinin neden olduğu P1" kuvveti hesaplanabilir. Her bir perçin üzerine etki eden kuvvet, P1′ ve P1" kuvvetlerinin vektörel toplamıdır. Her bir perçin üzerindeki P1 kuvveti belirlendikten sonra, maksimum kuvvete sahip perçinin kesme ve basınç dayanımı ayrı ayrı kontrol edilebilir.

Örnek:

Tek bir perçinle bağlanmış bir braket Şekil a'da gösterildiği gibi konsantre bir P kuvvetine maruz kalmaktadır. P dış kuvvetinin 12 kN olduğu bilinmektedir. Perçin çapı 20 mm'dir ve her bir perçin tek bir kaymaya maruz kalmaktadır. Maksimum kuvvet altında perçinin enine kesitindeki maksimum kayma gerilmesini hesaplayın.

Çözüm:

Perçin tertibatı x eksenine göre simetriktir ve dönme merkezi, perçin 2 ve perçin 5'i x eksenine bağlayan doğrunun kesişme noktası olan O noktasındadır.

1. P kuvvetini O noktasına göre basitleştirirsek:

P = 12 kN.

m=12 0.12=1.44KN.m

2. Dönme merkezinden geçen P kuvvetinin etkisi altında ve her perçinin aynı çapa ve malzemeye sahip olduğu göz önüne alındığında, her perçin üzerindeki kuvvet eşittir.

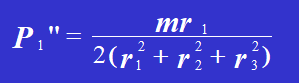

3. m momentinin etkisi altında, her bir perçinin taşıdığı kuvvet, perçinden dönme merkezine olan mesafeyle orantılıdır.

Denge denklemine göre:

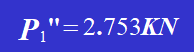

Denklemi çözdüğümüzde, elde ederiz:

Bu yüzden,

4. Her bir perçinin kuvvet diyagramını çizin ve Pi' ve Pi" vektörlerini birleştirerek her bir perçin üzerine etki eden toplam kesme kuvvetini, büyüklüğü ve yönü ile birlikte elde edin. Perçin 1 ve perçin 6'nın maksimum kuvveti taşıdığı ve maksimum kuvvetin değerinin olduğu sonucuna varılabilir:

Perçinin enine kesitindeki kayma gerilimi şöyledir:

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

İnşaatta, benzersiz özellikleri ve uygulamaları nedeniyle çeşitli perçin türleri kullanılır. Yuvarlak perçinler olarak da bilinen masif perçinler, en yaygın ve en eski tür olup masif bir şaft ve bir kafadan oluşur. Bir çekiç veya sıkma aleti kullanılarak kuyruğun deforme edilmesiyle monte edilirler ve yüksek mukavemetleri ve güvenilirlikleri nedeniyle yaygın olarak kullanılırlar. Yapısal çelik perçinler yekpare perçinlere benzer ancak köprüler ve yüksek binalar gibi ticari yapılardaki yüksek gerilimli uygulamalar için tasarlanmıştır.

Kör perçinler veya pop perçinler, perçin makinesi kullanılarak monte edilen, ortasından bir mandrel geçen boru şeklindeki perçinlerdir. Ek yerinin arka tarafına erişimin sınırlı olduğu uygulamalar için idealdir. Kör perçinlere benzeyen tahrikli perçinler, montaj için özel bir alet gerektirmez ve bir çekiç kullanılarak yerine çakılır, deliklerin tüm panele veya bloğa nüfuz etmediği uygulamalar için uygundur.

Gömme perçinler veya havşa başlı perçinler, havşa başları ve delikleri sayesinde yüzeyle aynı hizada durarak aerodinamik sürtünmeyi azaltır ve pürüzsüz bir yüzey kalitesi sağlar. Ayrık perçinler veya çatallı perçinler, bir malzemeye çakıldığında zıt yönlere ayrılan keskin uçlara sahiptir ve ahşap, plastik ve deri gibi yumuşak malzemeleri birleştirmek için idealdir. Tübüler perçinlerin bir ucunda baş, diğer ucunda kuyruk bulunur, takmak için daha az kuvvet gerektirir ve sabitlenen malzemelerin yumuşak olduğu uygulamalarda kullanılır.

Perçinler, her biri projenin özel gereksinimlerine göre seçilen paslanmaz çelik, çelik, alüminyum, pirinç ve bakır dahil olmak üzere çeşitli malzemelerden yapılır. Bu malzemeler farklı mukavemet, korozyon direnci ve ağırlık özellikleri sunarak perçinleri çeşitli inşaat uygulamaları için çok yönlü hale getirir.

Perçinli bağlantılar ile kaynaklı bağlantılar karşılaştırıldığında, bazı önemli farklılıklar ve hususlar ortaya çıkmaktadır. Kaynaklı bağlantılar genellikle perçinli bağlantılara kıyasla daha yüksek mukavemet ve yük taşıma kapasitesi sunar. Sağlam bir kaynaklı bağlantı, ana malzemenin mukavemetinin 100%'sine ulaşabilirken perçinli bağlantılar, perçinler için açılan deliklerin neden olduğu kesit alanındaki azalma nedeniyle daha düşük mukavemete sahiptir.

Tasarım ve montaj açısından kaynak, önceden delinmiş delikler veya perçin gibi ek parçalar gerektirmediği için genellikle daha basit ve hızlıdır. Perçinleme ise perçinlerin delinmesini, sabitlenmesini ve düzleştirilmesini gerektirdiğinden daha fazla zaman alır ve yoğun emek gerektirir.

Titreşim ve yorulma altındaki performans iki yöntem arasında farklılık gösterir. Perçinli bağlantılar döngüsel yükleme ve titreşime karşı daha iyi direnç gösterir çünkü perçinlerin deformasyonu ve genleşmesi zamanla bağlantıyı güçlendirebilir. Kaynaklı bağlantılar güçlü olmakla birlikte, tekrarlanan yükleme döngüleri altında bozulmaya daha duyarlı olabilir.

Malzemeler ve uyumluluk söz konusu olduğunda, perçinleme, erime noktalarının dikkate alınmasını gerektirmediğinden, benzer olmayan malzemelerin birleştirilmesi için daha çok yönlüdür. Ancak kaynak, uyumlu erime noktalarına ve termal özelliklere sahip malzemeler gerektirir.

Estetik olarak, kaynaklı bağlantılar, perçinli bağlantıların görünür perçin başlarına kıyasla genellikle daha hoş olan, işlem sonrası daha pürüzsüz bir yüzey kalitesi sağlayabilir.

Bakım ve demontajla ilgili olarak, perçinli bağlantıların sökülmesi ve onarılması daha kolaydır çünkü perçinler delinebilir ve değiştirilebilir. Kaynaklı bağlantılar daha kalıcıdır ve demontaj için kesme ve yeniden kaynaklama gerektirir, bu da daha fazla zaman alır ve maliyetlidir.

Ağırlık ve yapısal bütünlük açısından, kaynaklı yapılar tipik olarak daha hafiftir çünkü perçin ve kayış gibi ek malzemeler gerektirmezler. Perçinli yapılar bu ek bileşenler nedeniyle daha ağır olabilir.

Maliyet ve verimlilik de iki yöntem arasındaki seçimde rol oynar. Perçinleme, tek tek perçinlerin düşük maliyetine rağmen, malzeme, işletme ve işçilik maliyetlerinin birikmesi nedeniyle genel olarak daha pahalı olma eğilimindedir. Kaynak, özellikle otomatik süreçlerle, daha uygun maliyetli ve daha hızlı olabilir.

Özetle, perçinleme ve kaynak arasındaki seçim, mukavemet ihtiyaçları, malzeme uyumluluğu, estetik hususlar ve bakım gereksinimleri dahil olmak üzere uygulamanın özel gereksinimlerine bağlıdır. Kaynak daha yüksek mukavemet, daha basit tasarım ve daha hızlı üretim sunar, ancak termal bozulmaya neden olabilir ve sökme için daha az esnektir. Perçinleme titreşime karşı daha iyi direnç, daha kolay sökme ve benzer olmayan malzemeleri birleştirme olanağı sağlar ancak genellikle daha zayıftır ve daha yoğun emek gerektirir.

Perçinli bağlantılar, dayanıklılıkları, güvenilirlikleri ve diğer birleştirme yöntemlerine göre belirli avantajları nedeniyle modern mühendislikte yaygın olarak kullanılmaktadır. Havacılık ve uzay endüstrisinde perçinli bağlantılar, gövde panelleri ve kanatlar gibi bileşenleri birleştirmek için çok önemlidir; hafiflik ve yüksek mukavemet özellikleri, ağırlığı en aza indirirken yapısal bütünlüğü korumak için gereklidir. Gemi yapımında, perçinli bağlantılar gemilerin gövdelerinin ve diğer önemli parçalarının montajı için vazgeçilmezdir, su basıncına ve korozyona karşı direnç sunar, bu da dalgalı sularda su geçirmez bütünlük ve güvenlik sağlamak için kritik öneme sahiptir.

İnşaat ve altyapı sektörlerinde perçinli bağlantılar köprüler, kuleler ve binalar gibi yapılarda kullanılır. Bu bağlantılar, yükleri eşit olarak dağıtma ve büyük yapılara stabilite sağlama yetenekleri nedeniyle değerlidir, bu da onları köprü kirişleri ve kafes kirişler gibi sağlam destek gerektiren uygulamalar için ideal hale getirir. Basınçlı kaplar ve kazanlar için perçinli bağlantılar, kaynak gibi termal işlemlerin pratik olmayabileceği veya bağlantıların sıcaklık dalgalanmalarına ve titreşimlere dayanması gereken yerlerde tercih edilir.

Otomotiv ve toplu taşıma endüstrileri de özellikle otobüs ve troleybüs gövdelerinin üretiminde perçinli bağlantılardan faydalanmaktadır. Bu bağlantılar, bu araçlarla ilişkili stres ve titreşimlere dayanabilecek güçlü ve güvenilir bağlantılar sağlar. Ayrıca, perçinli bağlantılar mutfak eşyaları ve çakılar gibi tüketici ürünlerinde de kullanılmaktadır ve bu ürünlerin sağlamlığı, hafifliği ve korozyona karşı direnci avantaj sağlamaktadır.

Genel olarak perçinli bağlantılar, zaman içinde gevşemeye karşı dirençleri nedeniyle titreşime veya dinamik yüklere maruz kalan ortamlarda tercih edilir. Ayrıca, montaj için ısı gerektirmedikleri ve termal genleşmeye karşı dirençli oldukları için sıcaklık dalgalanmalarının yaşandığı endüstriler için de uygundurlar. Ayrıca, perçinli bağlantıların incelenmesi ve sökülmesi kaynaklı bağlantılara kıyasla daha kolaydır ve ilgili parçalara daha az zarar verir. Bu özellikler perçinli bağlantıları çeşitli kritik ve yüksek performanslı endüstrilerde tercih edilen bir yöntem haline getirmektedir.

Perçinli bağlantılar çeşitli avantajlar ve dezavantajlar sunar, bu da onları belirli uygulamalar için uygun hale getirirken diğerlerinde zorluklar ortaya çıkarır.

Perçinli bağlantı kullanmanın avantajları arasında maliyet etkinliği yer alır, çünkü perçinler ucuzdur ve elektrik veya özel malzeme gerektirmez, bu da hem malzeme hem de enerji maliyetlerinden tasarruf sağlar. Perçinleme ayrıca kaynak işlemine kıyasla genellikle daha az ekipman ve hazırlık gerektirdiğinden üretim çıktısını artırır, böylece gereken zamanı ve kaynakları azaltır. İşlem minimum atık kalıntısı oluşturarak verimliliği artırır. Perçinli bağlantılar tasarımda esneklik sağlar ve denetlenmesi ve bakımı daha kolaydır; aşınmış perçinler minimum ekipmanla hızlı bir şekilde değiştirilebilir. Çok yönlüdürler, hem demirli hem de demirsiz metallerin yanı sıra ahşap, plastik ve asbest levhalar gibi metalik olmayan malzemeleri de birleştirebilirler. Perçinleme çevre ve kullanıcı dostudur, duman veya gaz üretmez, bu da çalışanlar için daha güvenli olmasını sağlar. Ayrıca, perçinli bağlantılar yüksek kesme mukavemeti ve iyi yorulma direnci sunar, titreşim ve darbe kuvvetlerine maruz kalan uygulamalar için uygundur.

Ancak perçinli bağlantıların dezavantajları da vardır. Delik delme ve perçinleri takma gibi birkaç adımı içeren daha yüksek işgücü girdisi gerektirirler, bu da insan gücü maliyetlerini artırabilir. Perçinler yapıya ağırlık ekler, bu da büyük yapılarda önemli olabilir ve yapısal verimliliği etkileyebilir. Perçinler için gereken delikler metal plakaları zayıflatarak deliklerin etrafında gerilim yoğunlaşmasına yol açabilir ve potansiyel olarak yapısal bütünlüğü korumak için ek kalınlık veya üst üste binen plakalar gerektirebilir. Estetik olarak, perçinli bağlantılar daha görünürdür ve yapıdan çıkıntı yapabilir, bu da kaynaklı bağlantılara kıyasla görsel çekiciliği azaltır. Perçinleme, montaj sırasında gürültülü olabilir ve uygun şekilde kapatılmazsa korozyona eğilimli olabilir, bu da zaman içinde bakım maliyetlerini artırır. Perçinli bağlantılar, sıcak perçinler veya sızdırmazlık malzemeleri kullanılmadığı sürece sıkı veya sızdırmaz bir sızdırmazlık sağlamayabilir, bu da belirli uygulamalarda bir dezavantaj olabilir. Son olarak, perçinler değiştirilebilse de, işlem zahmetli ve gürültülü olabilir ve bakım sırasında perçinlerin değiştirilmesi cıvata gibi diğer sabitleme yöntemlerine kıyasla daha zor olabilir.

Özetle, perçinli bağlantılar uygun maliyetli ve esnektir, ancak daha yüksek işçilik gereksinimleri, ilave yapısal ağırlık, stres konsantrasyonu sorunları ve estetik sınırlamalarla birlikte gelir. Perçinleme ve diğer birleştirme yöntemleri arasındaki seçim, özel proje gereksinimlerine bağlıdır.

Perçinli bağlantıların etkili bir şekilde bakımı ve onarımı, yapının bütünlüğünü ve uzun ömürlülüğünü sağlamak için birkaç önemli adımı içerir. Düzenli denetim çok önemlidir; perçinli bağlantılarda aşınma, korozyon ve yorulma belirtileri olup olmadığını kontrol edin. Bağlantıları tehlikeye atabilecek kalıntı, kir veya aşındırıcı maddeleri gidermek için bağlantıları periyodik olarak temizleyin. Bakımda kullanılan pnömatik perçin tabancalarını temizlemek için, arızaları önlemek amacıyla hava hortumlarının ve bağlantı parçalarının iyice temizlendiğinden, yağlandığından ve kontrol edildiğinden emin olun.

Onarımlar söz konusu olduğunda, yanlış perçin boyutları veya yanlış delik hazırlığı gibi hataları belirleyerek işe başlayın. Perçinlerin değiştirilmesi gerekiyorsa, başını delerek ve çevresindeki malzemeye zarar vermeden sapı koparmak için bir pim zımbası kullanarak bunları dikkatlice çıkarın. Perçinleri her zaman doğru boyut ve tiple değiştirin ve eğimli başlıklar veya çatlaklar gibi sorunları önlemek için uygun montaj tekniklerini sağlayın.

Özellikle eski veya ağır hasarlı perçinlerde daha kapsamlı onarımlar için bobbing, frenching ve halka kaynağı gibi özel teknikler kullanılabilir. Ayrıca, galvanik korozyonu önlemek için, özellikle farklı metaller söz konusu olduğunda, derzleri düzgün bir şekilde kapatarak olası korozyonu gidermek de çok önemlidir.

Perçinli bağlantıların arızaya yol açabilecek aşırı yorulma ve titreşime maruz kalmamasını sağlayın. Boşlukları veya metalin sertleşmesini önlemek için montaj sırasında aşırı sıkıştırmadan kaçının. Onarımlardan sonra, bağlantıların yapısal bütünlüğünü ve su geçirmezliğini doğrulamak için kapsamlı testler ve incelemeler yapın. Ek kalafatlama veya perçin ayarlamaları ile sızıntıları derhal giderin.

Bu bakım ve onarım yönergelerini izleyerek perçinli bağlantılarınızın sağlamlığını, güvenilirliğini ve güvenliğini zaman içinde koruyabilirsiniz.