Bir perçin minimum kullanımdan sonra aniden arızalanırsa ne olur? Bu makalede perçinlerin beklenmedik yorulma kırılmalarının nedenleri, stres analizi ve yanlış hizalama ve dış faktörlerin arızaya nasıl yol açabileceği incelenmektedir. Okuyucular, perçin gerilme davranışlarının karmaşık ayrıntıları ve bu tür sorunları önlemek için uygun montajın önemi hakkında fikir sahibi olacaklardır. Sonunda, mühendislik uygulamalarının bu arızaları nasıl azaltabileceğini ve yapısal bütünlüğü nasıl sağlayabileceğini anlayacaksınız.

90 saatlik çalışmanın ardından, 15a çerçevesi ile giriş kaplaması arasındaki birleşme noktasında kırık bir perçin başı tespit edildi.

Makro ve mikro gözlemler, metalografi, sertlik testi ve yorulma gerilimi hesaplaması dahil olmak üzere kırılma yüzeyinin gözlemleri ve analizi, perçin arızasının yorulma kırılmasından kaynaklandığını ortaya koymuştur.

Perçinle bağlanan çerçeve ve kaplama arasındaki montaj deliğinin hizalanmasındaki bir sapma, normal eğilme ve kesme gerilimi arasında bir dengesizliğe yol açmış ve hava akışı titreşimlerinden kaynaklanan ilave gerilimle birleşmiştir. Bu durum perçin üzerindeki ilk gerilimin artmasına ve perçinin kırılmasına yol açmıştır.

Kırılma yüzeyi analizinin sonuçları da perçinin daha yüksek seviyede yorulma başlangıç gerilmesi ve daha düşük seviyede genişleme gerilmesi yaşadığını göstermiştir.

Perçinleme, basit bir süreç ve ekipman, titreşim ve darbelere karşı direnç, tutarlı kuvvet aktarımı, dayanıklılık ve güvenilirlik gibi çeşitli avantajlar sunar.

Sonuç olarak, perçinleme yaygın olarak kullanılan bir bağlantı yöntemidir.

Tamamlamak için perçinleme işlemiönce bağlı parçaları hizalayın ve uygun konumlarına yerleştirin. Ardından perçin deliklerini hizalayın ve perçinleri yerleştirin. Son olarak, perçinlerin başlarını şekillendirmek için bir alet kullanın ve çubukları yerine sabitleyin.

Yük, perçin bağlantı aleti tarafından birlikte çekilirken konektörlerin temas yüzeyindeki sürtünme kuvveti aracılığıyla aktarılır.

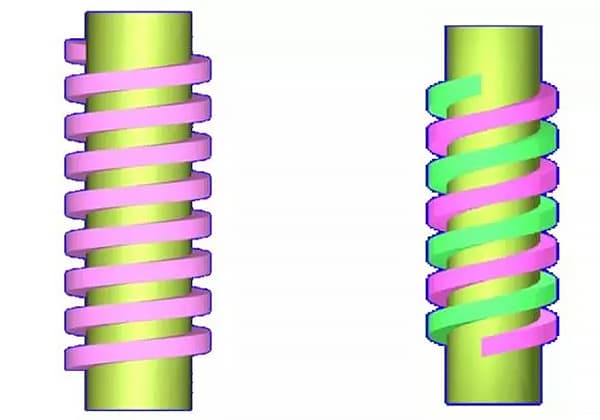

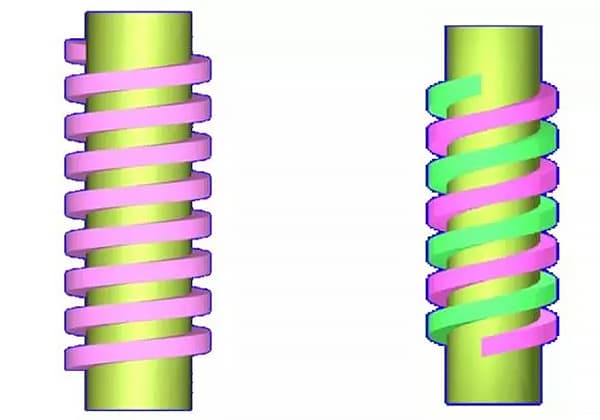

Perçinlerde yaygın stres ve arıza modları şunlardır:

Perçin tasarımındaki iki ana hata türü, perçin çubuğunun kesilmesi ve perçin ile bağlı parçalar arasındaki sıkıştırma noktasında metalin ekstrüzyonu veya çökmesidir.

Üretim sürecinde, uygun olmayan ısıl işlem kontrolü, hem yurt içinde hem de yurt dışında perçin arızalarının ana nedenidir. Bu durum iri tanelere, aşırı yanmaya veya hammaddelerde kırılgan fazların varlığına neden olabilir.

Üzme işlemi sırasında, perçinleme işlemi sırasında perçin kafasında yüksek kesme mukavemeti veya çatlama meydana gelebilir. Anormal dış kuvvetler de perçinin kesilmesine yol açabilir.

Bağlantı modu, gerilme durumu ve diğer özellikleri nedeniyle perçinlerde yorulma arızası nadirdir. Bununla birlikte, pratik mühendislik uygulamaları sırasında anormal montaj ve diğer stres koşulları yorulma arızasına neden olarak bağlantı bağlantısının bozulmasına ve açılma yer değiştirmesinin artmasına neden olabilir. Bu aynı zamanda yakındaki perçinlerde anormal gerilime yol açabilir ve bağlantının yorulma arızasıyla sonuçlanabilir.

Perçin yorulmasının arıza analizinin yapılması çok önemlidir. Bu, görsel gözlem, kırılma yüzeyinin makro ve mikro incelemesi, metalografi, sertlik testi ve diğer yöntemlerle yapılabilir.

Bu çalışma, kırılma yüzeyi analizi ve tahmin sonuçlarını birleştirerek, mühendislik perçinli bileşenlerin çatlak büyüme özelliklerini ve başlangıç eşdeğer kapsamlı gerilmelerini tersine çevirmekte ve bileşenlerin gerilme özellikleri ve boyutları için veri desteği sağlamaktadır. Bu bilgiler, arızanın temel nedeninin belirlenmesinde ve pratik mühendislik problemlerinin çözümünde yardımcı olmaktadır.

15a çerçevesi ile giriş kaplaması arasındaki bağlantıdaki ilk perçin başının, 130 kalkış ve inişe eşdeğer olan 90 saatlik hizmetten sonra düştüğü tespit edilmiştir (Şekil 1'de gösterildiği gibi).

Perçin malzemesi, 390 MPa gerilme mukavemetine ve 235 MPa yüksek kesme mukavemetine sahip orta mukavemetli bir duralumin olan LY10 alüminyum alaşımıdır. Bu malzeme, aşağıdaki gibi çeşitli koşullar altında perçinleme için yeterli plastisiteye sahiptir tavlamasu verme, yaşlandırma ve sıcak koşullar. Genellikle orta mukavemetli perçinlerin ve yapısal parçaların üretiminde kullanılır.

Perçin, kafanın yay geçişinde kırılmıştır.

Yan hasardan, perçinin düz bölümündeki iki bağlantı plakasının birleşim yerinin ciddi şekilde deforme olduğu görülebilir, bu da çerçeve ile kaplama arasındaki montaj deliklerinin eş eksenliliğinde bir sapma olduğunu gösterir (Şekil 2'de gösterildiği gibi).

Kırılan perçini mikroskobik inceleme için taramalı elektron mikroskobu altına yerleştirin.

Perçin kırığının kaynağı dış yüzeyinde yer almaktadır (Şekil 3a'da görüldüğü gibi).

Kaynak alanı, çevrenin yaklaşık altıda birini kaplayan büyük bir doğrusal kaynak oluşturan basamaklar ve genişletilmiş kenarlar sergiler.

Kaynak alanda herhangi bir metalürjik kusur veya işleme izi tespit edilmemiştir (Şekil 3b ve 3c'de gösterildiği gibi).

Çatlak büyümesi aşamasında, çok sayıda küçük yorulma yayları ve şeritleri gözlemlenebilir (Şekil 3d'de görüldüğü gibi), çatlak öncelikle yorulma yoluyla büyür ve toplam kesit alanının 95%'sinden fazlasını oluşturur.

Perçin kırığı kaynak alanının ve genişletilmiş alanın enerji spektrumu analizi, herhangi bir yabancı unsur bulunmadığını ortaya koymuştur.

Kırılma kaynağı alanının yan tarafı da incelenmiş ve yüzey anodize koruyucu filmin sağlam olduğu görülmüştür (Şekil 3e'de gösterildiği gibi).

Perçinin metalografik ve sertlik incelemesi, metalografisinde herhangi bir anormallik olmadığını ve nispeten düzgün bir sertlik değeri olduğunu ortaya koydu.

Perçinin kırılması, perçin başı ile yay arasındaki geçiş noktasında meydana gelir ve kırılma yüzeyinde çok sayıda küçük yorulma yayı ve yorulma şeridi görülür.

Bu, perçindeki arızanın yorulmadan kaynaklandığını gösterir.

Kırılma, çerçeve 15a ile hava giriş kaplaması arasındaki bağlantı olan bağlantı yapısının ilk perçinleme konumunda gerçekleşir.

Perçinleme işlemi anormalse, ilk perçin başarısızlığa daha yatkındır, bu da perçinlemede bağlantı elemanı başarısızlığının genel prensibiyle uyumludur.

Genel olarak, bağlantı elemanı olarak perçinler için en yaygın arıza modu kesme kırılmasıdır.

Ne zaman yorulma kırılması perçin başının kavisinde meydana gelirse, perçinleme işlevinin bir dereceye kadar değiştiğini gösterir.

Doğru montaj sırasında, perçin ile bağlantı plakasının perçin deliği arasında, perçin kafasının ark geçişinde minimum gerilime yol açan veya hiç gerilime yol açmayan bir girişim oturması olmalıdır.

Gözlemler, perçinin düz bölümündeki iki bağlantı plakası arasındaki birleşim yerinin ciddi şekilde deforme olduğunu, çerçeve ile kaplama arasındaki montaj deliklerinin eş eksenliliğinde bir sapma olduğunu ve bunun da perçin üzerinde anormal montaj stresine yol açtığını göstermektedir.

Anormal montaj gerilimi ve hava akışı titreşim geriliminin birleşik etkisi altında perçin yorulma çatlaması yaşar.

Kırılmış bir perçinin yüzeyi büyük bir çizgi kaynağı sergiler ve kaynak alanının büyüklüğü ilk gerilimin büyüklüğünü belirli bir dereceye kadar gösterebilir ve perçin kırılmasına yol açan ilk gerilimin önemli olduğuna dair bir ön değerlendirmeye izin verir.

Perçindeki çatlak tamamen genişlemiştir ve yorulma alanı toplam kırılma alanının 95%'sinden fazlasını kapsamaktadır, bu da perçin üzerindeki ilk gerilimin önemli olduğunu, ancak genişleme geriliminin nispeten düşük olduğunu göstermektedir.

Perçin kırılmasının yeri, perçin kafasının yayının geçişindeki gerilme yoğunlaşma noktasında olduğundan, alternatif gerilme düşük olduğunda, yorulma çatlaması da çizgi kaynağı özellikleri sergileyebilir. Bu nedenle, perçinin deldiği kapsamlı ilk gerilimi çıkarmak için kırılma yüzeyini niceliksel olarak yeniden yapılandırmak gerekir.

Normal operasyonlarda, perçin parazitlidir ve ark kırılma pozisyonundaki gerilim kuvvet altında ya düşüktür ya da hiç yoktur.

Bununla birlikte, perçin, öncelikle bağlantı plakasının yukarı ve aşağı hareketinden kaynaklanan perçin kafasının kavisinde yaşadığı eğilme alternatif gerilimi nedeniyle yorulma kırılmalarına karşı hassastır ve yarı eliptik bir yüzey çatlağının oluşmasına neden olur.

Literatürdeki "düzgün gerilme ve eğilme altında yarı eliptik yüzey çatlağı" gerilme yoğunluk faktörü modeli referans alınarak, modelde yarı eliptik yüzey çatlakları içeren D çapında yuvarlak bir çubuk numunesi varsayılmaktadır. Çatlağın ana ekseni 2a, çatlak derinliğinin yarı küçük ekseni b'dir ve çatlağın ön kenarının düzgün gerilme ve eğilme gerilmesi σ altındaki gerilme yoğunluğu faktörü, gerilme yoğunluğu faktörü modelinin merkezinin eğilme koşulu kullanılarak hesaplanır (Şekil 4'te gösterildiği gibi).

Bu nedenle, çatlak ön kenarındaki her bir noktadaki gerilme yoğunluğu faktörü şöyledir:

Şekil 4 Yuvarlak kolon numunesi, yarım elips yüzey çatlağı ve düzgün gerilme modeli

Perçin kantitatif analizinin kapsamlı gerilme verileri için Tablo 1 ve Şekil 5'e bakınız.

Şekil 5'te gösterildiği gibi, maksimum kapsamlı eşdeğer gerilme çatlak uzunluğunun artmasıyla sürekli olarak azalır ve azalma oranı da düşer.

Sınırlı veriler göz önüne alındığında, çatlak uzunluğu ile stres verileri arasında doğrusal bir regresyon kurarak ilk kırılma stresini ihtiyatlı bir şekilde tahmin ediyoruz ve Y=273-10.5x denklemini elde ediyoruz.

x=0 olduğunda, Y=273 MPa, perçinin başlangıcındaki maksimum kapsamlı eşdeğer gerilimi temsil eder, bu da LY10CZ alüminyum alaşımının çekme mukavemetinin (390 MPa) yaklaşık 70%'sidir.

Perçin malzemesinin LY10 alüminyum alaşımı olduğuna ve R=-1 yorulma gerilimi oranına sahip olduğuna dikkat etmek önemlidir. Malzeme sabitleri c ve n bulunamamıştır, bu nedenle çatlak büyüme sabiti LY12 kantitatif tahminde ters çıkarım için alüminyum alaşımının gerilme oranı (R=0,25).

Başlangıçtaki maksimum kapsamlı eşdeğer gerilme değerinde hatalar olabileceğini lütfen unutmayın.

Bu çalışmanın ana odak noktası, gerilme analizi yöntemini sunmaktır.

Tablo 1 Perçinin yorulma gerilmesinin kantitatif analiz sonuçları

| Hayır. | b/a | B/mm | Y | S/μ | △σ/MPa | σmaksimum/MPa |

| 1 | 0.31 | 0.53 | 0.987 | 0.08 | 200.9 | 267.9 |

| 2 | 0.71 | 1.40 | 0.782 | 0.08 | 192.5 | 256.7 |

| 3 | 0.81 | 1.78 | 0.782 | 0.10 | 191.5 | 255.4 |

Şekil 5 Uzunluk ve gerilmenin doğrusal uydurulması

Üst ve alt bağlantı plakalarının çatlak ilerlemesi ve titreşim yer değiştirmesi sabit kaldığında, çatlak ucundaki gerilme gibi perçin üzerindeki gerilme de kademeli olarak azalır. Bu, perçinin çatlak ilerlemesinin tam yorulma aralığının 95%'sine karşılık gelir.

Sonuç olarak, perçinin kırılması bir yorulma kırılması yüksek başlangıç gerilimi ancak nispeten düşük genişleme gerilimi ile karakterize edilir.