Hidrolik döner kirişli makaslarda malzemeye zarar vermeden hassas kesimleri nasıl sağlarsınız? Bu makale, hidrolik döner kirişli makaslarda kesme kuvveti hesaplaması, kesme açısı ve kesme boşluğu ayarlamalarının kritik faktörlerini incelemektedir. Okuyucular, bu temel unsurları anlayarak kesme kalitesini optimize etme ve ekipman verimliliğini sürdürme konusunda içgörü kazanacak ve sonuçta metal işleme operasyonlarını geliştireceklerdir.

Salıncak plaka makasları, basit yapıları, düşük arıza oranları, yüksek kesme verimlilikleri ve sıradan plaka makaslarının aksine, kesme işleminden sonra plakanın eğilmesini, bükülmesini ve bozulmasını önleme yetenekleri nedeniyle yaygın olarak kullanılmaktadır. Bunun temel nedeni, çoğunlukla eğik bir kesme kenarı kullanmalarıdır.

Kesme işlemi sırasında, döner makasın tareti dönerek bıçağın açısının ve boşluğunun değişmesine neden olur. Bununla birlikte, tasarım sürecinde kesme kuvveti̇ hesaplamasi Salıncak kirişi makasının hesaplanması genellikle kanat desteğinin düz çizgi hareketinin kesme kuvveti hesaplama formülüne dayanır. Bu, yanlış hesaplamalara, tasarım boyutundan sapmaya yol açabilir ve normal performansını daha da etkileyebilir.

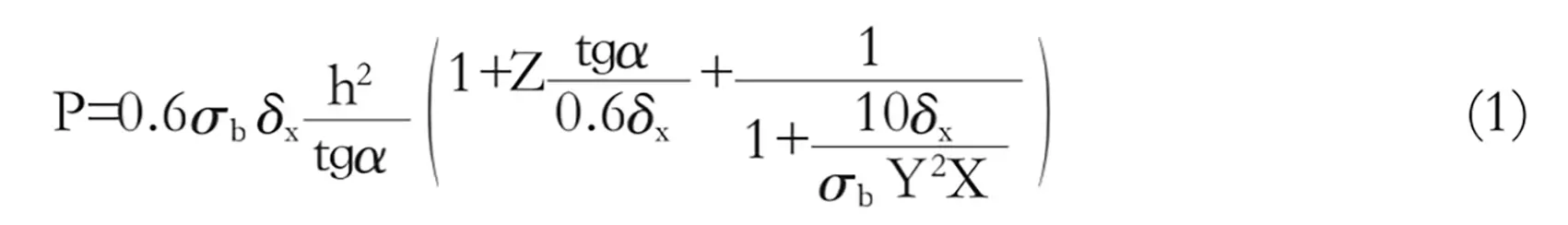

Takım direğini düz bir çizgide hareket ettiren eğik bıçaklı kesme makinelerinde kesme kuvvetinin hesaplanmasında çoğunlukla eski Sovyetler Birliği'ndeki akademisyenler tarafından önerilen Nosari formülü kullanılmaktadır.

Formülde:

Açıkçası, formül (1) kesme açısı değiştikten sonraki kesme işlemini hesaba katmaz ve kesme boşluğu da tek seferlik bir değere göre değerlendirilir. Sonuç olarak, yalnızca doğrusal hareket kesme işlemi gerçekleştiren bıçak çerçevesi için uygundur.

Salıncak tipi plaka makaslarında, kesme işlemi sırasında sabit bir kesme boşluğunu ve kesme açısını korumak için, takım tutucu üzerindeki bıçak montaj yüzeyinin uzayda spiral bir yüzey halinde işlenmesi gerekir.

Ancak uygulamada, işleme sürecini basitleştirmek ve bıçağın şeklini (genellikle düz bir arka yüzeye sahip dikdörtgen şeklindedir) dikkate almak için, spiral yüzey doğrudan takım tutucunun dönme eksenine paralel bir düzlemde işlenir.

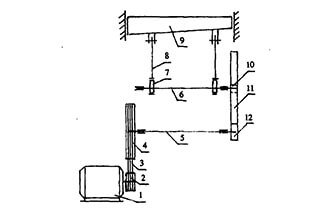

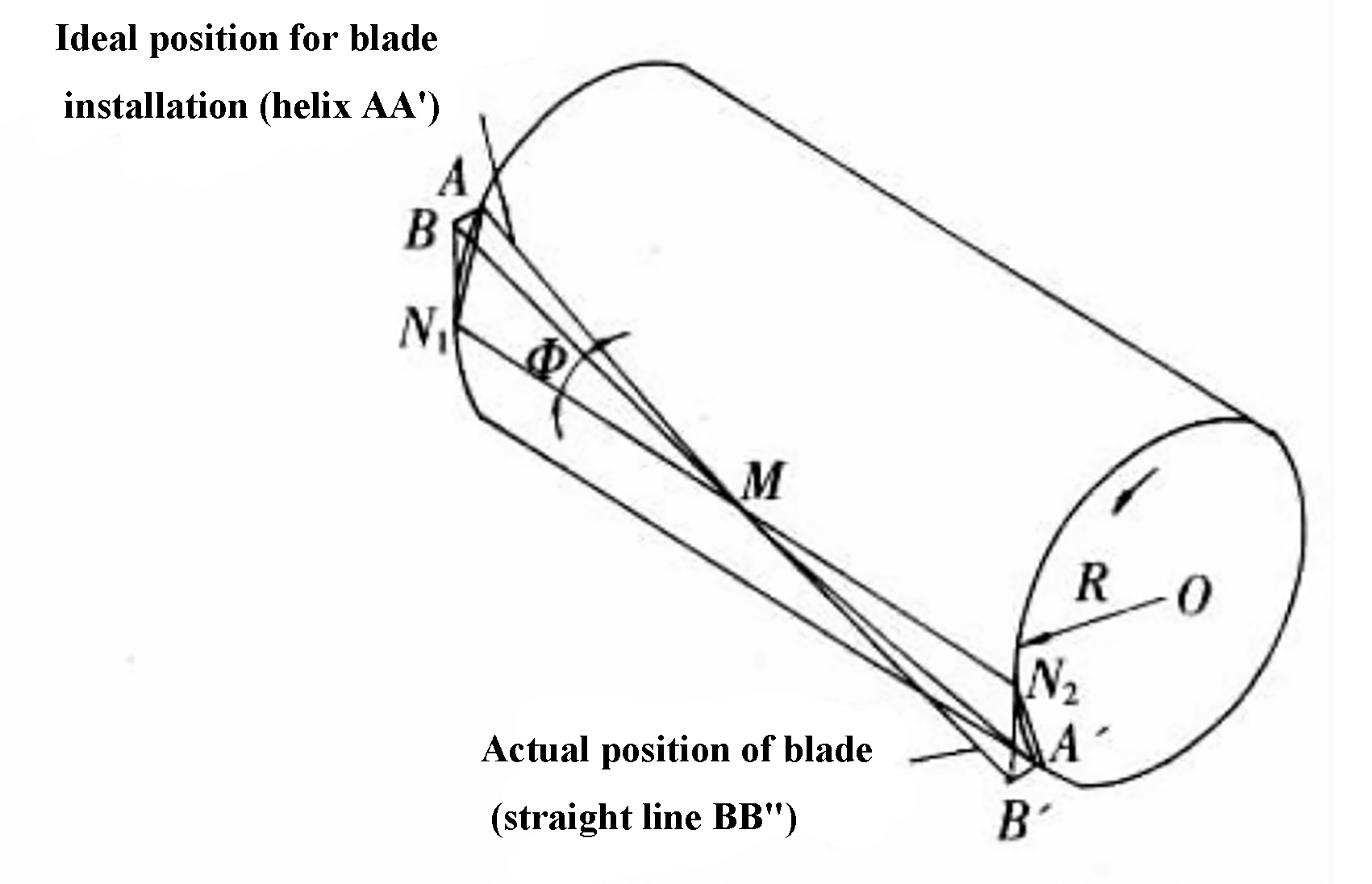

Şekil 1'de gösterildiği gibi, AA' konumunda ideal bir montaj konumu ve BB' konumunda gerçek bir montaj konumu vardır (burada Ф şekildeki kayma açısını temsil etmektedir).

Alet spiral yüzeye göre monte edilmediğinden, mevcut montaj yöntemi bıçağın belirli bir yükseklikte montaj yüzeyine teğet hale getirilmesini içerir.

Bu, bıçak belirli bir Ф kesme açısında takım tutucuya monte edildiğinde, vidaların sıkılması nedeniyle bıçağın her zaman AA'ya teğet olduğu anlamına gelir (Şekil 1'de gösterildiği gibi).

Şekil 1 Salıncak tipi plaka makaslarında bıçak montaj şeması

Makaslama kalitesini sağlamak için, salıncak tipi plaka makası, makaslama işlemi sırasında sabit bir γ boşluk açısını korumak için tablanın döner ekseninin y düzleminin üzerine kaldırılır.

Ancak, bıçak montaj düzlemi takım tutucunun dönme eksenine paralel olduğundan, belirli bir kalınlık ve yükseklikteki bıçak sadece BB' noktasına veya buna paralel olarak monte edilebilir.

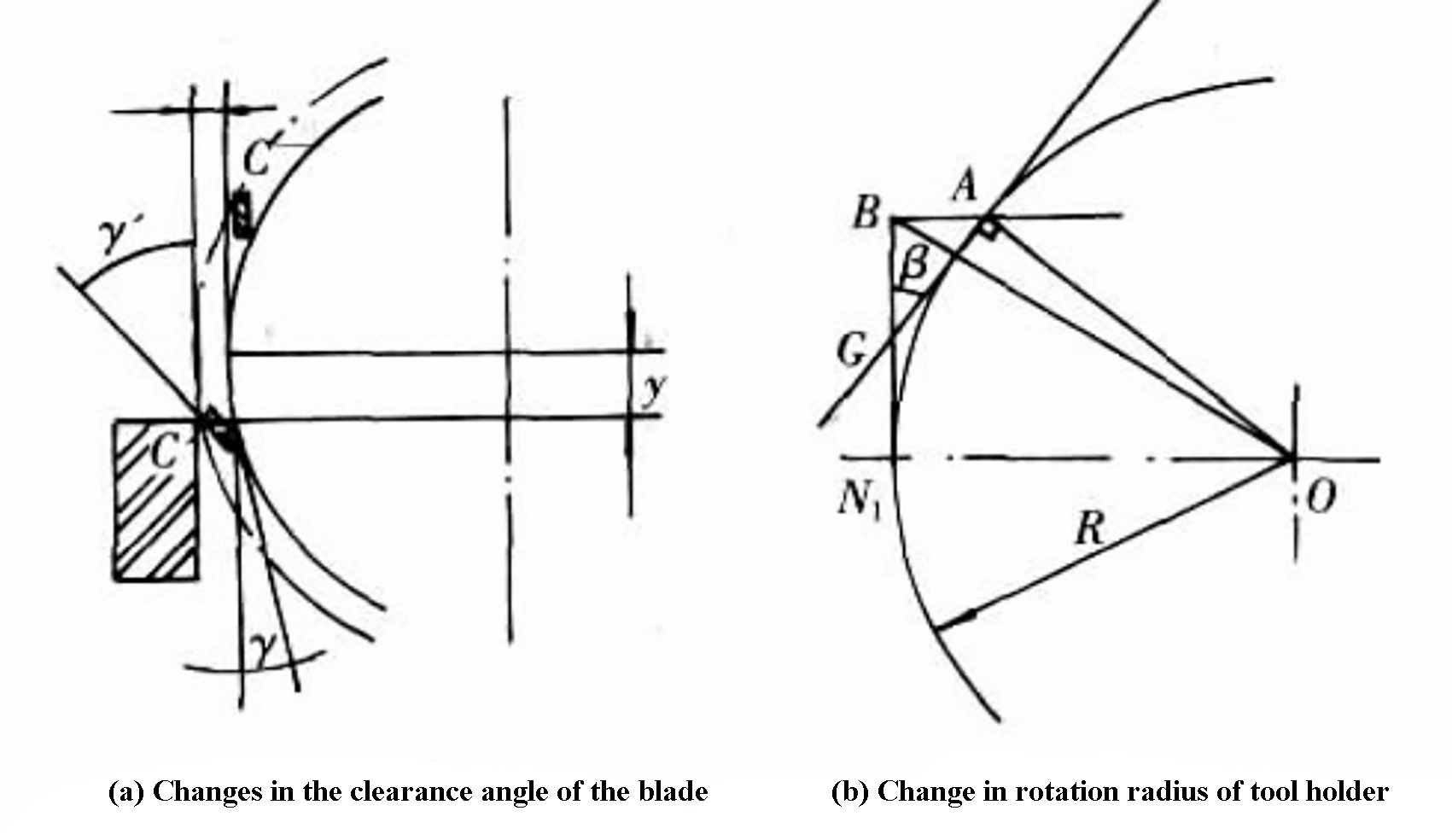

Şekil 1'in sol tarafında gösterildiği gibi, kanat A noktasına teğet ideal konumdan N noktasına teğet BN konumuna değişir. Bu da Şekil 2'de gösterildiği gibi kesme açısında bir değişikliğe neden olur.

Kesme noktası M noktasından B noktasına taşındığında, kesme açısı kademeli olarak γ'dan (sabit bir değerde tutulması gerekir) γ = γ' + β'ya değişir.

Kesme noktası B noktasından M noktasına hareket ettiğinde, Şekil 2(a)'da gösterildiği gibi γ' = γ - β olur.

Şekil 2 Salıncak tipi plaka kesme işleminde bıçak kenarının açı ve dönüş yarıçapındaki değişim

Uzunluğu ise makas bıçağı l, kayma açısı Ф ve kanadın dönme yarıçapı R olduğunda, tüm kanat kullanıldığında Şekil 2b'de gösterilen geometrik ilişki elde edilir.

Eğer n bıçak kullanılıyorsa ve kalınlık ayar şimleri kullanılarak ayarlanıyorsa:

Toplam uzunluktan, kesme sırasında bıçağın arka açısının aralığının γ ± β olduğu gözlemlenebilir.

Kurulumu kolaylaştırmak ve kesme kalitesini artırmak için, döner tip plaka makaslarında genellikle uzun bıçaklar kullanılır.

Bıçak, Ф kesme açısı ile eksen yönü boyunca takım tutucuya takıldığında, kesme işlemi sırasında kesme noktası B' den B'ye hareket ederse (Şekil 1), takım tutucunun gerçek dönüş yarıçapı artacaktır.

Dönme yarıçapının R, kesme açısının Ф ve takım tutucunun uzunluğunun l olduğu varsayıldığında, maksimum dönme yarıçapı OB ile R arasındaki fark Şekil 2(b)'de gösterilmektedir:

Kesme işlemi sırasında kesici kenarın tablaya zarar vermemesini sağlamak için, △R'den daha büyük bir △ kesme boşluğunun muhafaza edilmesi gerekir.

R=469mm dönüş yarıçapına, Ф=1,5° kayma açısına ve 3 parçalı 1100mm kanat uzunluğuna sahip QC12Y-6×200 salıncak tipi plaka makası örnek olarak alındığında, bu değerler (3) ve (4) formüllerinde yerine konduğunda sırasıyla β ≈ 5° ve △R = 1,87mm elde edilir.

Plaka kesme işlemi sırasında, kesme kalitesi ve kuvveti büyük ölçüde kesme boşluğuna bağlıdır. İşlem sırasında kesme ve çekme etkileri bir arada bulunur ve kesme boşluğunun artırılması daha büyük oranda çekme ile sonuçlanır, ancak aynı zamanda kesme kalitesi kötüleşir.

Kalın plaka kesimi için, kesme boşluğu genellikle deneyime dayalı olarak 8% ila 12% aralığında kontrol edilmelidir. Ancak, salıncak tipi plaka makasının basitleştirilmiş bıçak montaj yüzeyi teknolojisinin kullanılması, bu gereksinimin karşılanmasını zorlaştırmaktadır.

Kesme boşluğu ampirik değeri aştığında, kaçınılmaz olarak kesme kuvvetinde değişikliklere yol açacaktır. Denklem (1), kesme boşluğundaki bir artışın kesme kanadı yanal boşluğunun göreceli değerinde bir artışa yol açtığını ve bunun da sonuçta kesme işlemi sırasında gereken kesme kuvvetinde bir artışa neden olduğunu göstermektedir.

Kesme işlemi sırasında, kesme eylemi kesme hareketini iki şekilde artıracaktır:

İlk olarak, kesme kuvvetini artırarak güç kaybının artmasına neden olur.

İkinci olarak, plakanın plastik deformasyonunu artıracak ve bıçak ile kesilen plaka arasındaki sürtünmenin artmasına neden olacaktır. Bu, kesme için gereken kesme kuvvetini artıracak ve takım ömrünü azaltacaktır.

Bu nedenle, salıncak tipi plaka makası için, yukarıdaki faktörlerin etkisini telafi etmek amacıyla kesme kuvvetini hesaplamak için formül (1) kullanılırken kesme bıçağı yanal boşluğu ve bıçak aşınma katsayısının nispeten daha büyük bir değerinin seçilmesi uygundur.

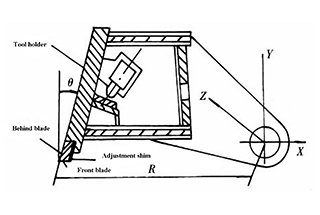

Kesme kalitesini sağlamak ve bıçak ile arka bıçak yüzeyi arasında plaka sürtünmesini önlemek için, döner tip plaka makasının tasarımı, kesme işlemi sırasında arka bıçak ile tablanın dikey yüzeyi arasındaki açının 1,5° ila 2,0° olmasını gerektirir.

Yukarıdaki analize dayanarak, salıncak tipi plaka makasının boşluk açısı değişimi, makaslama işlemi sırasında γ ± β'dır.

QC12Y-6×200'de β ≈ 5° hesaplandıktan sonra salıncak kiriş makasıArka açının tasarım gereksinimlerini sağlamak zordur. Kesme işleminde, negatif bir arka açı bile bıçak aşınmasını ve ısısını yoğunlaştırabilir ve hatta bıçağın gücünü azaltarak ekstrüzyon üretebilir.

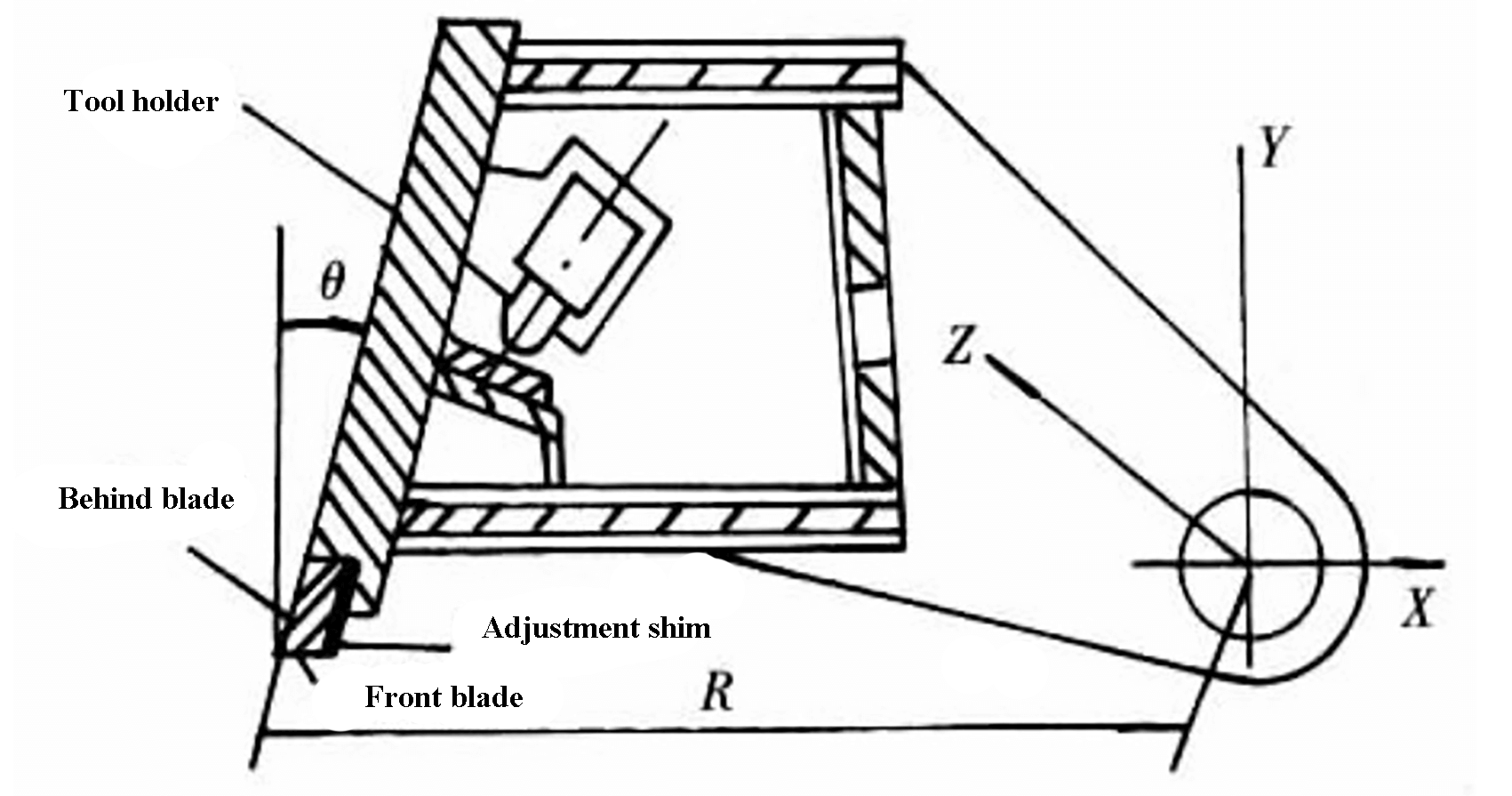

Bu durumdan kaçınmak için, salıncak tipi plaka makasının takım taşıyıcı tasarımında bıçağın önü ile tablanın dikey yüzeyi arasında sabit bir θ açısı gereklidir (bkz. Şekil 3). θ açısı -β'ya eşit veya daha büyük olduğu sürece, bıçak ile plaka arasında sıkışma olgusu olmayacaktır. Bu açı bazı belgelerde açıklanmamıştır ve 5° ila 7° olması önerilir.

Şekil 3 Hidrolik döner makasta kanat yapısı şematik diyagramı

Salıncak tipi plaka makaslarında kesme kuvvetinin hesaplanması tipik olarak eğik bıçak kesme formülünde doğrusal hareket elde etmek için takım taşıyıcı kullanılarak yapılır.

Teorik olarak mümkün olsa da, gerçek işleme süreci bıçak montaj yüzeyinin uzamsal bir spiral yüzeyden bir düzleme basitleştirilmesini içerir. Bu, kesme işlemi sırasında kesme boşluğunda ve kesme arka açısında değişikliklere neden olur.

Kesme boşluğundaki değişiklikler kesme kuvvetini etkileyebilir ve kesme işleminin kalitesini düşürebilir. Öte yandan, kesme işleminden sonra arka açıdaki değişiklikler, bıçak ile plaka arasında aşınmaya ve hatta ekstrüzyona neden olarak sonuçta kesme kuvvetini artırabilir.

Şu anda, salıncak tipi plaka makasların bıçak montaj yüzeyinin imalatında basitleştirilmiş işlem yaygın olarak kullanılmaktadır. Bu nedenle, kesme kuvvetini hesaplarken kesme boşluğunun ve arka açıdaki değişimin etkisini dikkate almak önemlidir.