Otomobil ve uçaklardaki karmaşık metal tasarımların nasıl hayat bulduğunu hiç merak ettiniz mi? Bu makale, sac metal bükme ve kanal açma tekniklerinin büyüleyici dünyasını keşfederek, bu işlemlerin her gün gördüğümüz karmaşık, pürüzsüz ve hassas metal parçaları nasıl şekillendirdiğini ortaya koyuyor. Kusursuz bükümlerin ve çarpıcı metal işlerinin ardındaki sırları ortaya çıkarmaya hazır olun!

Sac metal imalatı, mekanik işlemenin kritik bir bileşenidir ve havacılık, tüketici aletleri, otomotiv ve asansör imalatı gibi sektörlerde önemli bir rol oynar. Sac metal parçaların çok yönlülüğü ve yaygın uygulamaları, bu sektörlerdeki önemlerinin altını çizmektedir.

Sac metal imalatında temel bir şekillendirme işlemi olan bükme, istenen şekil ve geometrilerin elde edilmesi için çok önemlidir. Bükme işleminin kalitesi, nihai ürünün boyutsal doğruluğunu, yapısal bütünlüğünü ve estetik çekiciliğini doğrudan etkiler. Sonuç olarak, bükme sırasında şekillendirme boyutları ve açıları üzerinde hassas kontrol, gelişmiş üretim teknolojilerinde araştırma ve geliştirmenin odak noktası haline gelmiştir.

Küresel ekonomiler ilerledikçe ve tüketici beklentileri geliştikçe, sac metal ürünlerde sofistike tasarım unsurlarına yönelik talep de artmaktadır. Metal levha süslemelerindeki karmaşık ve girift şekiller, tasarımcının uzmanlığını ve çağdaş estetiğe bağlılığını sergilemekle kalmaz, aynı zamanda seçici müşterileri çekmede önemli bir farklılaştırıcı olarak hizmet eder.

Modern sac metal imalatı, aşağıdakiler de dahil olmak üzere katı teknik gereklilikleri karşılamalıdır:

Geleneksel abkant pres makineleri, birçok uygulama için etkili olmakla birlikte, bu titiz standartları karşılamada sınırlamalara sahiptir. Bu durum, sac metal imalatında kanal açma büküm teknolojisi gibi yenilikçi tekniklerin geliştirilmesine ve benimsenmesine yol açmıştır. Kanal açma, özellikle karmaşık geometriler ve dar toleranslar için bükme işlemi üzerinde daha hassas kontrol sağlar.

Bu makale, sac metal imalatında kanal açma işleminin uygulanmasına yönelik çeşitli yöntemleri araştırarak kanal açma tekniklerinin ayırt edici özelliklerini incelemektedir. Ayrıca, bükme işlemi sırasında boyutsal ve açısal doğruluğu sağlamaya yönelik stratejileri inceleyerek, modern üretimde giderek daha fazla talep edilen ürün spesifikasyonları ve kalite standartlarının getirdiği zorlukları ele almaktadır.

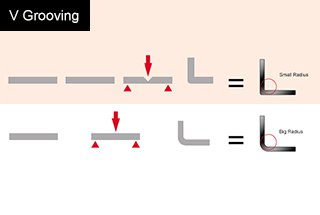

Şekil 1 Bükme şekillendirme işlemi

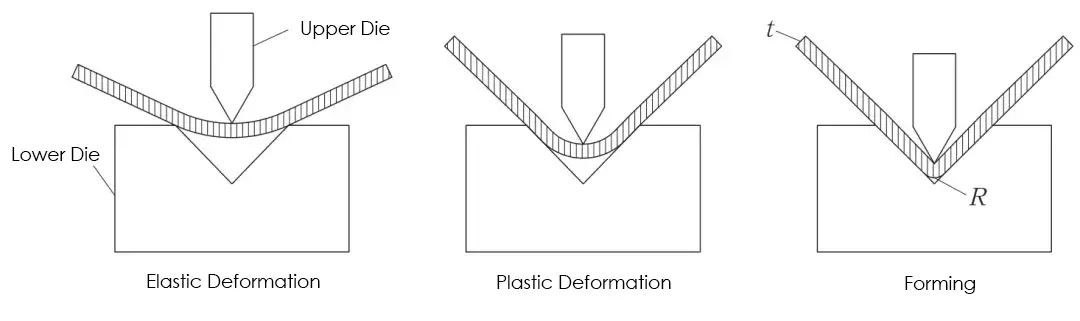

Sac metal imalatında geleneksel bükme yöntemi, bir abkant pres makinesinin üst zımbası ile alt kalıbı arasında hassas kuvvet uygulamasını kullanır. Bu işlem, sac metal iş parçasında kontrollü deformasyona neden olur.

Bükme işlemi sırasında sac metal, inen üst zımba tarafından alt kalıbın açıklığı boyunca zorlanır. Uygulanan kuvvet malzemenin akma dayanımını aştığında malzeme, başlangıçtaki elastik deformasyondan kalıcı plastik deformasyona geçiş yapan karmaşık bir gerilme-şekil değiştirme dönüşümüne uğrar.

Nihai bükme açısı temel olarak üst zımbanın alt kalıp boşluğuna penetrasyon derinliği ile belirlenir. Bu süreçte kritik bir husus, Şekil 1'de gösterildiği gibi, sac kalınlığına (t) eşit veya daha büyük bir minimum bükme yarıçapının (R) korunmasıdır. Bu ilişki, malzeme hatalarını önlemek ve tutarlı parça kalitesi sağlamak için çok önemlidir.

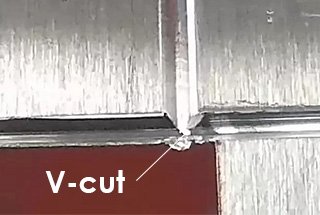

Ancak, modern üretimin gelişen talepleri geleneksel bükme tekniklerinin sınırlarını zorlamıştır. Şekil 2'de gösterilenler gibi giderek daha karmaşık hale gelen iş parçası geometrileri, geleneksel bükme yöntemlerinin üstesinden gelmekte zorlandığı zorluklar ortaya çıkarmaktadır. Önemli bir sınırlama, bükme yarıçapını hassas bir şekilde kontrol etmenin zorluğudur; bu, sıkı teknik spesifikasyonları karşılamak için girintisiz bükme gerektiğinde özellikle sorunludur.

Bu sınırlamalar, aralarında oluklu bükmenin umut verici bir çözüm olarak ortaya çıktığı gelişmiş bükme tekniklerinin geliştirilmesine neden olmuştur. Bu yenilikçi yaklaşım, bükme işlemi üzerinde gelişmiş kontrol sunarak karmaşık şekillerin daha yüksek hassasiyet ve tekrarlanabilirlikle üretilmesini sağlar.

Şekil 2 Karmaşık şekilli sac metal parçalar

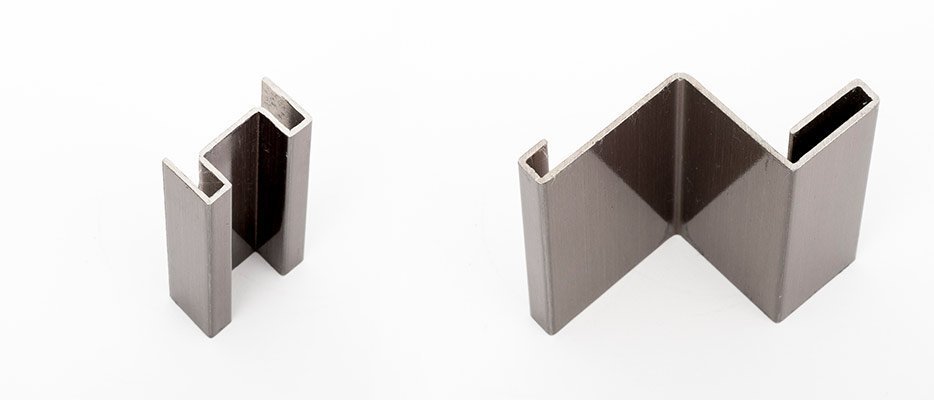

Yivli bükme, bir sac metal iş parçasının amaçlanan bükme hattı boyunca hassas V şeklinde bir yuva oluşturmak için bir yiv açma makinesini kullanan sofistike bir metal şekillendirme tekniğidir. Bu yivli sac daha sonra belirli geometrik gereksinimleri elde etmek için bir abkant pres üzerinde bükülür.

Yiv bükme işleminin temel özellikleri şunlardır:

1. Minimum Bükülme Yarıçapı ve Yüzey Deformasyonunun Olmaması

Geleneksel bükme işleminde, elde edilebilen minimum bükme yarıçapı malzeme kalınlığı ile doğru orantılıdır. Daha kalın levhalar doğal olarak daha büyük bükülme yarıçaplarına neden olur. Ancak oluklu bükme bu ilişkiyi önemli ölçüde değiştirir:

Bu özellikler, yiv bükümü, sıkı estetik gereksinimlerin keskin köşeler, kusursuz yüzeyler ve görünür bükme artifaktları gerektirmediği lüks oteller, finans kurumları, ticari kompleksler ve modern havaalanlarındaki üst düzey mimari ve tasarım uygulamaları için ideal hale getirir.

2. Azaltılmış Abkant Pres Tonaj Gereksinimleri

Sac metali bükmek için gereken kuvvet öncelikle malzeme kalınlığı, akma dayanımı ve bükme açısının bir fonksiyonudur. Yivli bükme bu açıdan önemli avantajlar sunar:

3. Karmaşık Geometriler için Geliştirilmiş Şekillendirilebilirlik

Oluk bükme, olası parça geometrileri alanını genişletir:

4. Hassas Geri Yaylanma Kontrolü

Bükme işleminden sonra malzemenin elastik geri kazanımı olan geri esneme, sac metal şekillendirmede önemli bir zorluktur. Yivli bükme, bu fenomenin yönetiminde benzersiz avantajlar sunar:

Sonuç olarak, oluk bükme, bükme geometrisi, yüzey kalitesi ve malzeme davranışı üzerinde üstün kontrol sunan oldukça özel bir metal şekillendirme tekniğini temsil eder. Uygulanması, özellikle mimari metal işlerinden gelişmiş havacılık uygulamalarına kadar çeşitli endüstrilerdeki yüksek hassasiyetli, estetik açıdan kritik bileşenler için üretim yeteneklerini önemli ölçüde artırabilir.

Sac metal üretiminde, portal planya makinesi ve metal sac kanal açma makinesi, metal sacda V şeklinde yarıklar oluşturmak için yaygın olarak kullanılır.

Konumlandırın bükülmüş plaka Hizalama için kanal açma makinesinde ve otomatik kanal açma için plaka kalınlığını girin.

sırasında kanal açma işlemiaşağıdaki iki hususa dikkat edilmelidir.

Yiv derinliği ve kalan kalınlık arasındaki ilişki, özellikle bükme uygulamaları için plaka işlemede kritik öneme sahiptir. Bu korelasyon, ilk plaka kalınlığı ve istenen nihai özellikler tarafından belirlenir.

Endüstri standardı bükme tekniklerine uygun olarak, yapısal bütünlüğü korumak için minimum bir artık kalınlık belirlenir. Bu değer genellikle varsayılan olarak 0,8 mm olarak ayarlanır ve malzeme stabilitesini sağlamak ve sonraki şekillendirme işlemleri sırasında kırılmayı önlemek için mutlak minimum 0,3 mm'dir.

Olukların sayısı ve derinlikleri daha sonra önceden belirlenmiş artık kalınlık dikkate alınarak orijinal plaka kalınlığına göre hesaplanır. Bu dikkatli planlama, malzeme gerilimini en aza indirirken hassas bükümler elde etmek için gereklidir.

Metal çapak oluşumunu azaltmak ve takım ömrünü korumak için bıçak ilerleme hızını kontrol etmek çok önemlidir. Aşırı ilerleme kötü yüzey kalitesine, takım aşınmasının artmasına ve potansiyel iş parçası hasarına yol açabilir. En iyi uygulama olarak, ilk kanal açma derinliği 0,8 mm'yi geçmemeli ve işlem en az iki kesme geçişi içermelidir. Malzeme deformasyonu ve düşük kaliteli sonuçlar riskinin artması nedeniyle tek geçişli kanal açma genellikle önerilmez.

Örneğin, kanal açma işleminden sonra hedef kalan kalınlığı 0,5 mm olan 1,2 mm kalınlığında bir paslanmaz çelik sac işlenirken, iki geçişli bir yaklaşım önerilir:

Bu aşamalı kesme stratejisi, Şekil 3'te gösterildiği gibi metal çapak oluşumunu en aza indirirken istenen 0,5 mm kalan kalınlıkla sonuçlanır. Bu yöntem optimum malzeme kaldırma sağlar, termal gerilimi azaltır ve genel parça kalitesini artırır.

Üreticiler bu yönergelere bağlı kalarak ve yiv derinliği ile kalan kalınlık arasındaki etkileşimi dikkatle değerlendirerek üstün bükme sonuçları elde edebilir, takım ömrünü uzatabilir ve yüksek üretim verimliliğini koruyabilir.

Şekil 3 Kanal açma etkisi

V-oluk açma işlemi, sac metal bükmede geri yaylanma olgusuyla karmaşık bir şekilde bağlantılıdır. Bükme işlemleri sırasında, sac metal elastik-plastik deformasyona uğrar ve bu da yük kaldırıldıktan sonra kısmen orijinal şekline dönme eğilimi ile sonuçlanır. Bu geri yaylanma etkisi, nihai bükme açısında sapmalara yol açar ve bu sapmaların kanal açma işleminde telafi edilmesi gerekir.

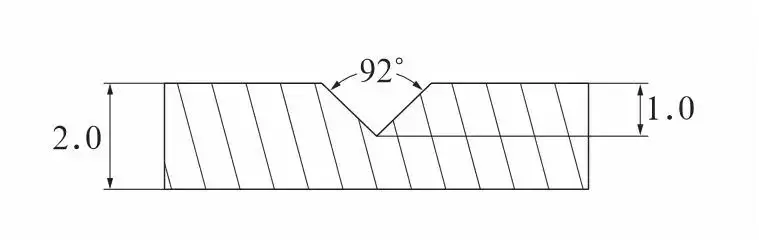

Bitmiş iş parçasında hassas bükme açıları elde etmek için, v-oluk açma açısı stratejik olarak beklenen geri yaylanmaya karşı koyacak şekilde ayarlanır. Genel olarak, v-oluk açma açısı istenen nihai bükme açısından 1-2° daha büyük olacak şekilde tasarlanır. Bu aşırı telafi, malzemenin elastik toparlanmasını hesaba katar.

Örneğin, iş parçasında 90°'lik bir bükülme hedeflendiğinde, v-oluk açma açısı tipik olarak 92° olarak ayarlanır (Şekil 4'e bakın). Bu 2°'lik fark, sonraki bükme işlemi sırasında oluşan geri yaylanmaya izin verir ve elastik geri kazanımdan sonra istenen 90°'lik açıyla sonuçlanır.

Bu telafi tekniğinin etkinliği Şekil 5'te gösterilmekte olup, ilk aşırı oluk açmanın bükme sırasında geri yaylanmanın neden olduğu açı hatasını nasıl başarılı bir şekilde azalttığı gösterilmektedir. Bu yaklaşım, nihai bükülmüş bileşenin belirtilen açısal hassasiyete ulaşmasını sağlar.

Kesin dengeleme açısının malzeme özellikleri, sac kalınlığı ve bükülme yarıçapı gibi faktörlere bağlı olarak değişebileceğini unutmamak önemlidir. Bazı durumlarda, belirli uygulamalar ve malzemeler için en uygun kanal açma açısını belirlemek için ampirik testler veya sonlu eleman analizi gerekebilir.

Şekil 4 Kanal açma açısı ve derinliği

Şekil 5 Şekillendirme ve kontrol geri tepme etkisi

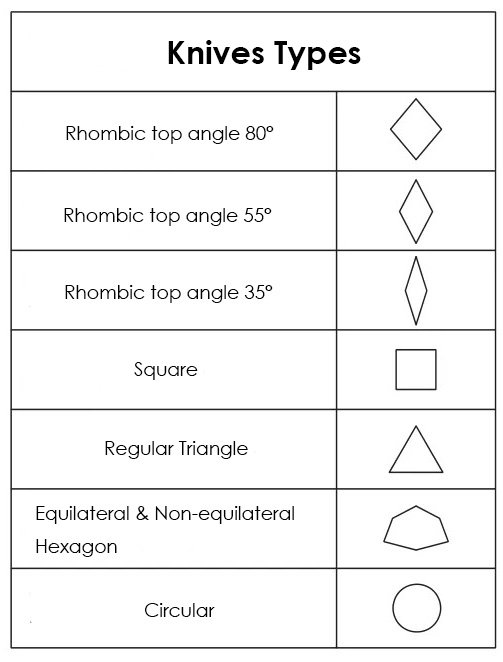

Kanal açma bıçakları, metal imalatında, özellikle de HVAC kanalları ve sac metal işlemede önemli araçlardır. Temel olarak dört ana tipe ayrılırlar: eşkenar dörtgen üst açılı, kare, üçgen ve dairesel kanal açma bıçakları (Şekil 6). Her tip, belirli kanal açma uygulamaları ve v-oluk açıları için tasarlanmıştır.

Uygun kanal açma bıçaklarının seçimi, hassas ve verimli v-oluk oluşumu elde etmek için kritik öneme sahiptir. Bıçak seçiminde anahtar faktör, bıçak açısı ile istenen v-oluk açısı arasındaki ilişkidir. Genel bir kural olarak, uygun malzeme kaldırma ve kanal oluşumunu sağlamak için bıçak açısı istenen v-oluk açısından daha az olmalıdır.

Standart v-oluk uygulamaları için:

Yuvarlak oluklar veya kanallar oluşturmak gibi özel uygulamalar için dairesel bıçaklar kullanılmalıdır. Bu bıçaklar pürüzsüz, yuvarlak oluk profilleri için gerekli eğriliği sağlar.

Kanal açma bıçaklarını seçerken göz önünde bulundurulması gereken diğer faktörler arasında malzeme kalınlığı, sertlik ve imalat sürecinin özel gereksinimleri yer alır. Doğru bıçak seçimi ve bakımı, yüksek kaliteli kanallar elde etmek, takım aşınmasını azaltmak ve metal imalat operasyonlarında genel üretim verimliliğini optimize etmek için çok önemlidir.

Şekil 6 Bıçak türleri ve şekilleri

Uzun metal levhalara önemli derinlikte kanal açarken, tek bir bıçağa güvenmek aşırı ısı üretimi nedeniyle zararlı etkilere yol açabilir. Bu sadece kanal açma kalitesinden ödün vermekle kalmaz, aynı zamanda metal çapak oluşumunu ve diğer ilgili sorunları da artırır.

2m uzunluğunda paslanmaz çelik bir plakanın 2mm derinliğe kadar kanal açılmasını gerektiren bir senaryo düşünün. İlk bıçak ilerlemesinin 0,5 mm olarak ayarlanması ve sürekli kanal açma, önemli ölçüde ısı birikimine neden olarak bıçağın yumuşamasına yol açacaktır. Sonuç olarak, kanal açma kalitesi yaklaşık 1,5 m'den sonra bozulur ve çapak boyutu artar.

Tersine, bıçak ilerlemesini 0,2 mm'ye düşürmek, 2 mm derinliğe ulaşmak için 10 kanal açma döngüsü gerektirir ve bu da üretim verimliliğini ciddi şekilde etkiler.

Daha uzun plakalarda kanal açma işlemini optimize etmek için, hem bıçak besleme miktarını hem de aynı anda çalışan bıçak sayısını dikkate almak çok önemlidir.

Tipik bir yapılandırma, 3 ila 4 bıçağın aynı anda kullanılmasını içerir (Şekil 7'de gösterildiği gibi).

Her bıçak kademeli olarak artan bir besleme miktarı ile ayarlanır. Örneğin, ilk bıçak beslemesi 5 mm olarak ayarlanmışsa, sonraki bıçaklar sırasıyla 7 mm, 9 mm ve 11 mm olarak ayarlanacaktır.

Bu çok bıçaklı yaklaşım, tutarlı kanal açma kalitesi sağlarken iş verimliliğini önemli ölçüde artırır. Optimum ısı dağılımına izin verir, her bir bıçak üzerindeki termal yükü azaltır ve kanal açma işlemi boyunca metal levhanın yapısal bütünlüğünü korur.

Ayrıca, bu yöntem daha iyi talaş tahliyesini kolaylaştırır ve yivli profilin yüzey kalitesinin ve boyutsal doğruluğunun iyileştirilmesine katkıda bulunarak yığılmış kenar oluşumu riskini azaltır.

Şekil 7 Bıçak miktarı ve montaj yöntemi

Bükme işleminde, nihai ürünün kalitesi büyük ölçüde iki kritik parametreye bağlıdır: bükme açısı ve boyut. Bu faktörler üzerinde hassas kontrol sağlamak, yüksek kaliteli bileşenler üretmek için çok önemlidir.

Doğru bükme boyutu ve açısı sağlamak için aşağıdaki temel faktörleri göz önünde bulundurun:

(1) Takımların hizalanması: Üst zımba ve alt kalıp arasındaki yanlış hizalama, bükme boyutunda önemli hatalara yol açabilir. Bükme işlemine başlamadan önce üst ve alt kalıpların doğru merkezlendiğinden emin olun. Optimum takım ayarını korumak için hassas hizalama araçları ve düzenli kalibrasyon kontrolleri kullanın.

(2) Arka dayama konumlandırması: Plakanın ve alt kalıbın göreceli konumu, arka dayama ayarlamalarından sonra kayabilir ve bükme boyutunu etkileyebilir. Bu sorunu azaltmak için, özellikle farklı parça geometrileri veya parti boyutları işlenirken, her bükme işleminden önce arka dayama konumunu yeniden ölçün ve doğrulayın.

(3) İş parçası-kalıp paralelliği: İş parçası ve alt kalıp arasındaki yetersiz paralellik, bükme sırasında tutarsız geri yaylanmaya neden olarak nihai açıyı etkileyebilir. Optimum sonuçlar için hassas seviyeler veya lazer hizalama sistemleri kullanarak paralelliği ölçmek ve ayarlamak için bir bükme öncesi denetim rutini uygulayın.

(4) Kümülatif hata önleme: İlk bükümdeki yanlışlıklar sonraki işlemlere de yansıyarak iş parçasının nihai boyutlarında ve açılarında birleşik hatalara yol açabilir. Proses içi ölçümler ve gerektiğinde ayarlamalar da dahil olmak üzere her bükme adımı için sıkı kalite kontrol önlemleri uygulayın.

(5) Malzeme kalınlığına göre kalıp seçimi: Alt kalıptaki V açıklığının boyutu, gereken bükme kuvvetiyle ters orantılıdır. Farklı kalınlıklardaki metal plakaları işlerken, belirlenmiş yönergelere göre uygun V açıklığını seçin. Genel olarak, plaka kalınlığının 6-8 katı bir V-açma genişliği, kuvvet dağılımını ve büküm kalitesini dengeleyerek optimum sonuçlar sunar.

(6) V-oluk hizalaması: Önceden yiv açılmış iş parçalarını abkant pres üzerinde bükerken, üç kritik unsurun hassas bir şekilde hizalandığından emin olun: üst belirsiz kenar, iş parçasının V şeklindeki alt kenarı ve alt kalıbın V şeklindeki alt kenarı. Tutarlı ve doğru bükümler elde etmek için bu hizalama aynı dikey düzlem boyunca gerçekleşmelidir.

(7) Üst kalıp açısı ayarı: Kanal açma işleminden sonra bükme işlemleri için üst kalıp açısını yaklaşık 84° olarak kontrol edin. 90°'den bu hafif azaltma, malzemenin sıkışmasını önlemeye yardımcı olur ve istenen açıdan ödün vermeden düzgün bükme sağlar.

Optimum bükme hassasiyeti için ilave hususlar:

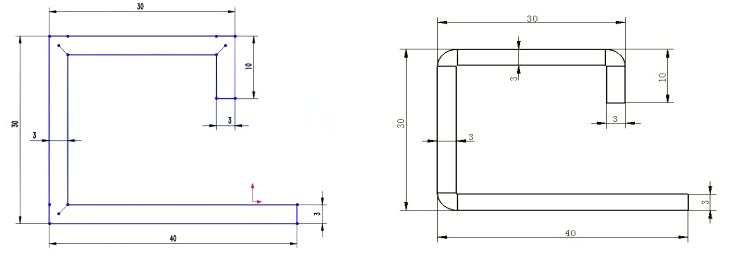

Sanırım çoğunuz yiv açmadan önce açılma uzunluğunu hesaplamaya zaten aşinasınız.

Ancak kanal açma işleminden sonra açılma uzunluğunu nasıl hesaplayacağınızı biliyor musunuz?

Bunu bir örnekle açıklamama izin verin.

Aşağıdaki resim, iş parçasının her bir kenarının boyutlarını göstermektedir. Sac metal 3 mm kalınlığa sahiptir.

Kanal Açma Sonrası Bükme:

Müşteri daha küçük bir yarıçap talep ederse ve kalan sac kalınlığı 0,5 mm ise, açma uzunluğu L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 mm olur.

Kanal Açmadan Doğrudan Bükme:

Bükme işlemi kanal açılmadan yapılırsa ve 0,25'lik bir K faktörü seçilirse, açılma uzunluğu L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 mm olur.

Kanal açma yeni bir bükme türü piyasa tarafından seçilen teknik.

Yüksek kaliteli ürünler üretmek için çeşitli işleme tekniklerine hakim olmak şarttır.

Sürekli olarak yeni tekniklerin araştırılması ve benimsenmesi, daha da iyi ürünler üretmek için çok önemlidir.