Metal levhaları karmaşık formlara dönüştürmenin ardındaki sanat ve bilimi hiç merak ettiniz mi? Bu büyüleyici blog yazısında, sac metal bükmenin büyüleyici dünyasının derinliklerine dalıyoruz. Uzman makine mühendisimiz, çeşitli bükme teknikleri, malzemeler ve ekipmanların ardındaki sırları açığa çıkararak, bu önemli üretim sürecine ilişkin anlayışınızı yeniden şekillendirecek değerli bilgiler sunuyor.

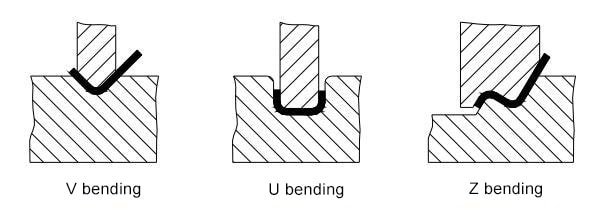

Sac bükme, doğrusal bir eksen boyunca açısal değişiklikler yaratarak bir metal levha veya panelin geometrisini değiştiren temel bir şekillendirme işlemidir. Bu çok yönlü teknik, V şekilleri, U şekilleri ve daha karmaşık konfigürasyonlar dahil olmak üzere çok çeşitli profiller üretebilir ve otomotiv, havacılık ve inşaat gibi endüstriler için çeşitli bileşenlerin üretilmesini sağlar.

İlgili okuma: V ve U Şeklinde Bükme Kuvveti Hesaplayıcı

Sac metal bükme işlemlerinde iki temel yöntem hakimdir: kalıp bükme ve pres freni bükme. Her yöntem benzersiz avantajlar sunar ve belirli üretim senaryolarına uygundur:

Bu yöntemler arasındaki seçim, parça karmaşıklığı, üretim hacmi, malzeme özellikleri ve gerekli toleranslar gibi faktörlere bağlıdır. Her iki teknik de farklı prensipler kullanır ve modern metal imalat süreçlerindeki belirli uygulama gereksinimlerini karşılayan benzersiz özellikler sunar.

Sac metal bükme, modern üretimde kritik bir süreçtir ve malzeme seçimi ürün performansı ve maliyet etkinliği açısından çok önemli bir rol oynar. Bu bölümde sac bükmede kullanılan en yaygın metaller incelenmekte, özellikleri, uygulamaları ve şekillendirilebilirlik ile nihai ürün kalitesini etkileyen benzersiz özellikleri detaylandırılmaktadır.

Bir demir-karbon alaşımı olan çelik, olağanüstü güç-maliyet oranı ve çok yönlülüğü nedeniyle sac metal imalatının temel taşı olmaya devam etmektedir. Çeşitli çelik kaliteleri, farklı bükme uygulamaları için uygun bir özellik yelpazesi sunar:

Hafif Çelik (Düşük Karbonlu Çelik): 0.05% ila 0.25% karbon içerir, mükemmel şekillendirilebilirlik ve kaynaklanabilirlik sunar. Düşük akma dayanımı kolay bükülmeyi kolaylaştırır, bu da onu otomotiv gövde panelleri, yapısal bileşenler ve genel imalat için ideal hale getirir. Bununla birlikte, korozyona karşı hassasiyeti birçok uygulama için koruyucu kaplamalar gerektirir.

Paslanmaz Çelik: En az 10.5% krom ile alaşımlandırılmış paslanmaz çelik, kendi kendini iyileştiren bir krom oksit tabakası oluşturarak üstün korozyon direnci sağlar. Yaygın kaliteler şunlardır:

Yüksek Mukavemetli Düşük Alaşımlı (HSLA) Çelik: Niyobyum veya vanadyum gibi mikro alaşım elementleri sayesinde yumuşak çeliğe kıyasla daha iyi mukavemet ve şekillendirilebilirlik sunar. HSLA çelikleri, yapısal bütünlüğü korurken ağırlığı azaltmak için otomotiv ve havacılık endüstrilerinde giderek daha fazla kullanılmaktadır.

Alüminyum alaşımları hafiflik, korozyon direnci ve şekillendirilebilirlik arasında optimum bir denge sağlayarak ağırlık azaltma ve dayanıklılığa öncelik veren endüstrilerde onları vazgeçilmez kılar:

Alaşım 5052: Mükemmel şekillendirilebilirlik ve korozyon direnci; genellikle denizcilik uygulamalarında, elektronik muhafazalarda ve yakıt tanklarında kullanılır.

Alaşım 6061: İyi mukavemet ve kaynaklanabilirlik; yapısal bileşenlerde, nakliye ekipmanlarında ve makine parçalarında yaygın olarak kullanılır.

Alaşım 3003: Yüksek şekillendirilebilirlik ve orta mukavemet; genel sac metal işleri, HVAC bileşenleri ve pişirme kapları için idealdir.

Sac metal bükmede alüminyumun temel avantajları şunlardır:

Bakırın yüksek elektrik iletkenliği, termal yönetim özellikleri ve şekillendirilebilirliğinin benzersiz kombinasyonu, onu belirli uygulamalarda yeri doldurulamaz hale getirir:

Sac metal bükme için yaygın bakır kaliteleri şunlardır:

Esas olarak bakır ve çinkodan oluşan bir alaşım olan pirinç, onu hem işlevsel hem de estetik uygulamalar için değerli kılan benzersiz bir özellik kombinasyonu sunar:

Sac metal bükme için yaygın pirinç alaşımları:

Sac metal bükme için malzeme seçerken, sadece malzeme özellikleri değil, aynı zamanda bükme yarıçapı, geri yaylanma telafisi ve gerilme çatlaması potansiyeli gibi özel bükme gereksinimleri de dikkate alınmalıdır. Gelişmiş sonlu eleman analizi (FEA) ve simülasyon araçları, malzeme seçimini ve bükme parametrelerini optimize etmek için giderek daha fazla kullanılmakta ve karmaşık sac metal şekillendirme işlemlerinde başarılı sonuçlar elde edilmesini sağlamaktadır.

Hava Bükme

Havalı bükme, sac metal imalatında çok yönlü ve yaygın olarak benimsenen bir tekniktir. İşlem, iş parçasının V şeklinde bir açıklığa sahip bir kalıp üzerine yerleştirilmesini ve bir zımbanın kontrollü basınç uygulamak için inmesini içerir. Zımba nüfuz ettikçe, sac metal elastik ve plastik olarak deforme olarak bir bükülme oluşturur. Nihai bükme açısı, zımba penetrasyonunun derinliği, malzeme özellikleri (akma dayanımı ve kalınlık gibi) ve kalıp açıklığı genişliği ile belirlenir. Havalı bükmenin temel avantajları şunlardır:

Madeni Para

Coining, sac metali bir kalıp boşluğuna plastik olarak deforme etmek için önemli bir kuvvet kullanan hassas bir bükme tekniğidir. Coining işlemi sırasında zımba ve kalıp, iş parçası aralarına sıkıştırılarak birlikte bastırılır ve malzemenin akmasına ve takım geometrisine tam olarak uymasına neden olur. Bu yöntem çeşitli avantajlar sunar:

Üç Noktalı Bükme

Üç noktalı bükme, hem malzeme testi hem de pratik imalat uygulamaları için kullanılan temel bir tekniktir. Bu yöntemde sac metal iki noktadan desteklenir ve destekler arasındaki üçüncü bir noktadan kontrollü bir kuvvet uygulanır. Bu yaklaşım şunları sağlar:

V-Kalıp Bükme

V-kalıpla bükme, sac metal endüstrisinde köşe taşı niteliğinde bir tekniktir ve çok yönlülük ile hassasiyet arasında bir denge sunar. İşlemde, istenen bükme açısını oluşturmak için basınç uygulayan V şeklinde bir zımba ve ilgili kalıp kullanılır. V-kalıp bükmenin temel özellikleri şunlardır:

Abkant Pres

Abkant presler, karmaşık şekillerin üretiminde yüksek hassasiyet ve tekrarlanabilirlik sunan çok yönlü sac bükme makineleridir. İş parçasına konsantre kuvvet uygulamak için bir zımba ve kalıp sistemi kullanarak doğru bükümler oluştururlar. Modern abkant presler hidrolik, mekanik ve elektrikli servo tahrikli modeller de dahil olmak üzere çeşitli konfigürasyonlara sahiptir ve her biri belirli üretim ihtiyaçlarını karşılar.

Hidrolik: Strok boyunca tutarlı kuvvet sağlar, ağır hizmet uygulamaları için idealdir.

Mekanik: Daha basit parçaların yüksek hacimli üretimi için uygun olan yüksek hızlı çalışma sunar.

Elektrikli Servo: Hassas bileşenler için mükemmel olan üstün doğruluk ve enerji verimliliği sağlar.

Bir abkant presin kapasitesi çalışma uzunluğu, tonaj ve kontrol sisteminin gelişmişliği gibi faktörlere göre belirlenir. Gelişmiş CNC kontrollü abkant presler, optimum sonuçlar için karmaşık çok eksenli bükme, takım değiştirme ve gerçek zamanlı kuvvet izleme işlemlerini gerçekleştirebilir.

Katlama Makinesi

Panel bükücüler olarak da bilinen katlama makineleri, büyük, karmaşık sac metal parçaların verimli üretimi için tasarlanmış özel ekipmanlardır. İş parçasını sabitlemek için bir sıkıştırma kirişi ve hassas bükümler oluşturmak için bir katlama bıçağı kullanırlar. Bu tasarım, daha büyük sacların manipüle edilmesine ve malzemeyi yeniden konumlandırmadan birden fazla büküm oluşturulmasına olanak tanır.

Manuel: Küçük seri üretim veya prototipleme için yetenekli teknisyenler tarafından çalıştırılır.

Otomatikleştirilmiş: Minimum operatör müdahalesi ile yüksek hacimli, karmaşık parça üretimi için CNC kontrolleri ile donatılmıştır.

Katlama makineleri alüminyum, paslanmaz çelik ve galvanizli çelik dahil olmak üzere çok çeşitli malzemelerin işlenmesinde mükemmeldir. Benzersiz tasarımları genellikle hassas malzemeler üzerinde daha az işaretleme ve geleneksel abkant preslere kıyasla daha kısa flanş uzunluklarına sahip parçalar üretme kabiliyeti ile sonuçlanır.

Bükme Kalıpları

Bükme kalıpları, sac metal şekillendirmede kritik bileşenlerdir ve nihai parçanın geometrisini, hassasiyetini ve yüzey kalitesini doğrudan etkiler. Uzun ömürlülük sağlamak ve tekrarlanan kullanımlarda hassasiyeti korumak için takım çeliği, karbürle geliştirilmiş alaşımlar veya tungsten karbür gibi yüksek performanslı malzemelerden üretilirler.

V-dies: Çok yönlüdür ve hava bükme ve alttan bükme için yaygın olarak kullanılır. Farklı büküm yarıçapları elde etmek için çeşitli açılarda mevcuttur.

Döner bükme kalıpları: Sürtünmeyi önemli ölçüde azaltan döner elemanlara sahiptir, çizilmeye eğilimli malzemeler için veya önceden işlenmiş yüzeylerle çalışırken idealdir.

Silme kalıpları: Genellikle karmaşık profillerin ve kanalların üretiminde kullanılan dar yarıçaplı bükümler oluşturmak için bir silme işlemi kullanır.

Gelişmiş kalıp tasarımları, gelişmiş malzeme kontrolü için yaylı baskı pedleri veya yüksek hacimli üretim ortamlarında daha uzun takım ömrü için karbür uçlar gibi özellikler içerebilir. Uygun kalıpların seçimi, istenen toleranslara ulaşmak, geri yaylanmayı en aza indirmek ve genel bükme verimliliğini optimize etmek için çok önemlidir.

ISO Standartları

Sac bükme işlemleri kalite, güvenlik ve tutarlılığı sağlamak için belirli uluslararası standartlara uymalıdır. Uluslararası Standardizasyon Örgütü (ISO) bu düzenlemeleri geliştirir ve sürdürür. Sac bükme için ilgili standartlar şunları içerir:

ISO 9013: Bu standart, bükme işleminden önce sac metal hazırlamada sıklıkla kullanılan lazer kesme ve plazma kesme dahil olmak üzere termal kesme yöntemleri için gereklilikleri belirtir. Termal olarak kesilmiş yüzeyler için kalite özelliklerini, teknik teslimat koşullarını ve toleransları tanımlar.

ISO 16630: Bu standart, sac metal malzemelerin yapısal bütünlüğünü ve mekanik özelliklerini doğrulamak için kullanılan mekanik test yöntemlerini tanımlar. Özellikle, boru şeklindeki metal ürünlerin şekillendirilebilirliğini ve sünekliğini değerlendirmek için çok önemli olan boru düzleştirme testlerini yürütme prosedürünü ana hatlarıyla belirtir.

ISO 7438: Bu standart, bükme işlemlerinde kullanılan sac metallerin sünekliğini ve şekillendirilebilirliğini değerlendirmek için gerekli olan metalik malzemeler için bükme test yöntemini açıklar.

ISO 6892-1: Bu standart, metalik malzemelerin oda sıcaklığında çekme testi için yöntemi belirtir ve bükülme davranışını etkileyen malzeme özellikleri hakkında değerli veriler sağlar.

ISO standartlarına bağlılık, sac bükme işlemlerinin çeşitli endüstriler ve uygulamalar için güvenilir, yüksek kaliteli ürünler üretmesini sağlarken aynı zamanda uluslararası ticareti ve işbirliğini de kolaylaştırır.

ASTM Standartları

Amerikan Test ve Malzeme Topluluğu (ASTM) da standartlar oluşturarak ve bunları koruyarak sac bükme endüstrisinde önemli bir rol oynar. Sac bükme ile ilgili ASTM standartları şunları içerir:

ASTM A6/A6M: Bu standart, sac bükme dahil olmak üzere çeşitli uygulamalarda kullanılan haddelenmiş çelik plakalar, şekiller, sac kazıklar ve çubuklar için genel gereksinimleri özetlemektedir. Boyutsal toleransları, izin verilen varyasyonları ve test prosedürlerini kapsar.

ASTM A480/A480M: Bu standart, sac metal bükmede kullanılan yassı haddelenmiş paslanmaz ve ısıya dayanıklı çelik levha, sac ve şerit için genel gereklilikleri belirtir. Kimyasal bileşim, mekanik özellikler ve yüzey bitirme gereksinimleri ile ilgili ayrıntıları içerir.

ASTM E290: Bu standart, sünekliği ve şekillendirilebilirliği değerlendirmek için metalik malzemeler üzerinde bükme testleri yapmak için metodolojileri tanımlar. Kılavuzlu bükme testleri ve serbest bükme testleri dahil olmak üzere çeşitli bükme testi konfigürasyonları için kılavuzlar sağlar.

ASTM E8/E8M: Bu standart, bükülme davranışını etkileyen mekanik özellikleri belirlemek için çok önemli olan metalik malzemelerin gerilim testi yöntemlerini özetlemektedir.

ASTM B820: Bu standart, elektrik ve elektronik uygulamalarda sac bükme ile ilgili olan elektrik yalıtımı için metalik folyolar için spesifikasyonu kapsar.

ASTM standartlarına uymak, sac metal bükme işlemlerinin endüstri gereksinimlerini karşılamasını ve ürünlerinde yüksek kalite seviyesini korumasını sağlar. Bu standartlar aynı zamanda üreticiler, tedarikçiler ve müşteriler için ortak bir dil sağlayarak sac metal endüstrisinde net iletişim ve beklentileri kolaylaştırır.

Üreticiler genellikle yıllık kapasitesi 5.000 parçadan fazla olan ve nispeten küçük boyutlu, genellikle 300 x 300 civarında olan yapısal parçalar için kalıp bükmeyi bir işleme yöntemi olarak kullanmayı düşünürler.

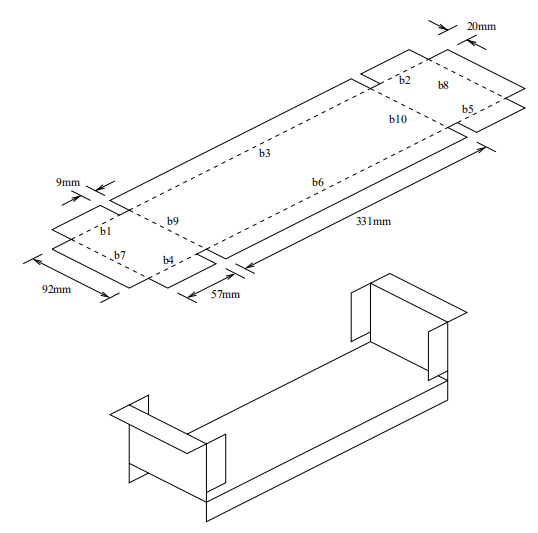

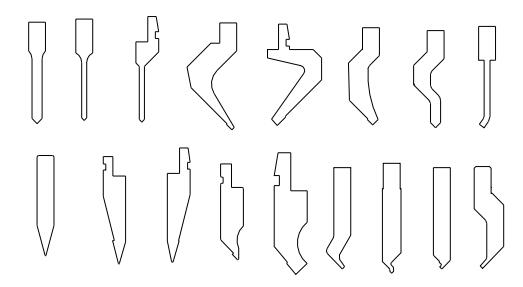

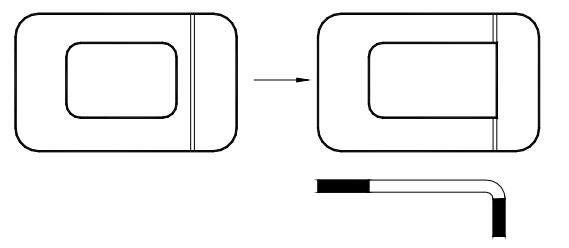

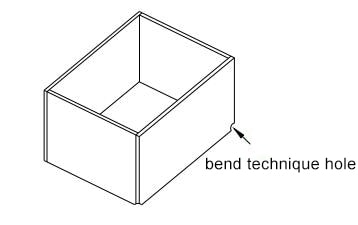

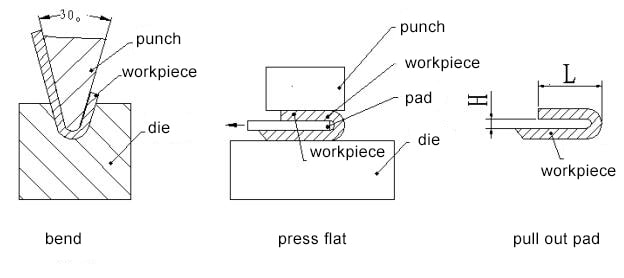

Şekil 1-17 yaygın olarak kullanılan bükme kalıplarını göstermektedir. Kalıbın uzun ömürlülüğünü artırmak için, parçalar tasarlanırken yuvarlatılmış köşelerin dahil edilmesi tavsiye edilir.

Şekil 1-17 Özel Şekillendirme Kalıbı

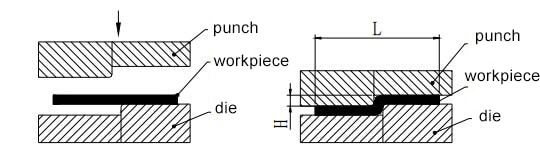

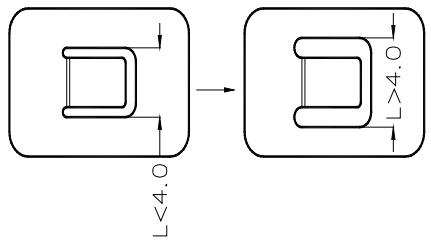

Kullanmak bükme kalıbı çok küçük bir flanş yüksekliği ile şekillendirme için ideal değildir. Tipik olarak, duvar kalınlığı dikkate alındığında flanş yüksekliği L ≥ 3t olmalıdır.

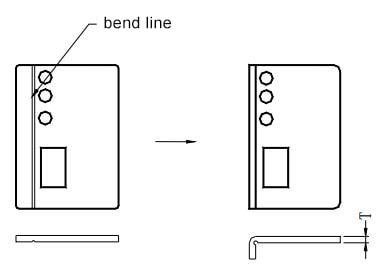

Daha düşük profilli sacdan yapılan Z şekilli basamaklar genellikle basit kalıplar kullanılarak bükülür zımba presleri veya küçük parti boyutları için hidrolik presler. Daha büyük partiler için, bükme makinesindeki bir basamak kalıbı kullanılabilir, ancak yükseklik (H) tipik olarak duvar kalınlığının (t) 0 ila 1,0 katı arasında olmalıdır.

Yükseklik duvar kalınlığının 1,0 ila 4,0 katı arasındaysa, boşaltma yapısına sahip bir kalıp formu gerekli olabilir. Yükseklik bir ara parça eklenerek ayarlanabilir, ancak dikey tarafın uzunluğunu (L) ve dikeyliğini korumak zor olabilir. Yükseklik daha fazlaysa, bir abkant makinesinde bükme düşünülmelidir.

Şekil 1-18 Z-şekilli adım bükme

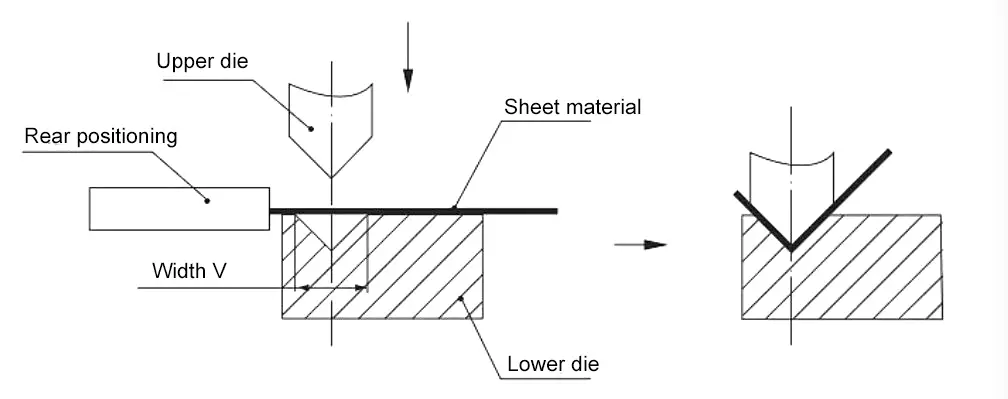

İki kategoride bükme makinesi vardır: sıradan bükme makineleri ve CNC bükme Makineler. CNC bükme makineleri tipik olarak aşağıdakiler için kullanılır sac metal bükme Yüksek hassasiyet ihtiyacı ve bükülmenin düzensiz şekli nedeniyle iletişim cihazlarında.

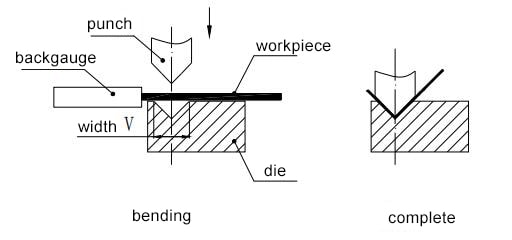

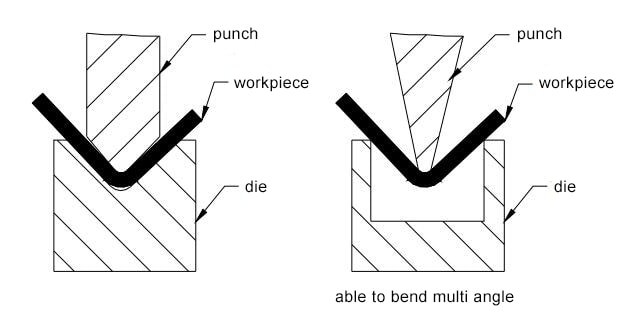

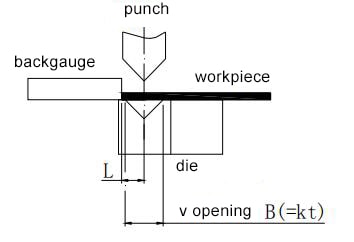

Makinenin temel prensibi, bükme zımbası olan üst kalıp ve V şeklindeki kalıp olan alt kalıp kullanılarak sac metal parçanın şekillendirilmesini içerir.

Avantajlar:

Dezavantajlar:

Şekillendirmenin temel prensibi Şekil 1-19'da gösterilmektedir:

Şekil 1-19 Şekillendirmenin temel prensibi

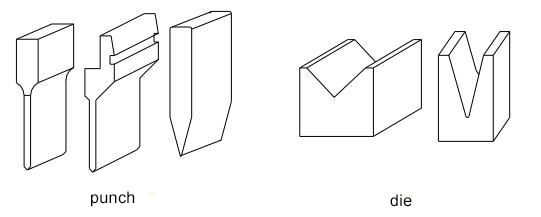

Aşağıdakiler bükme makinesinin iki temel bileşenidir:

1. Bükme Bıçağı (Üst Kalıp)

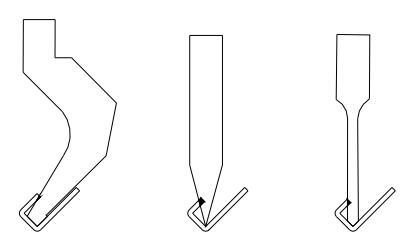

Bükme bıçaklarının görünümü Şekil 1-20'de gösterilmiştir. Şekilleri esas olarak iş parçasının şekline göre belirlenir.

Tipik olarak, işleme aletleri geniş bir bükme bıçağı yelpazesine sahiptir. Uzmanlaşmış üreticiler, karmaşık bükme görevlerinin üstesinden gelmek için çeşitli benzersiz şekiller ve özellikler bile üretecektir.

2. Alt Kalıp

Alt kalıbın V şekli genellikle V=6t olarak belirlenir (burada t malzeme kalınlığını temsil eder).

Bükme işlemi, üst kalıbın yay yarıçapı, malzemenin özellikleri, kalınlığı, alt kalıbın mukavemeti ve alt kalıptaki V açıklığının boyutu gibi çeşitli faktörlerden etkilenir.

Farklı ürün gereksinimlerini karşılamak için üreticiler, bükme makinesinin güvenliğini sağlarken standartlaştırılmış bükme kalıplarına sahiptir.

Mevcut bükme kalıpları hakkında temel bilgiye sahip olmak, yapısal tasarım sürecinde çok önemlidir.

Şekil 1-20'de solda üst kalıp ve sağda alt kalıp gösterilmektedir.

Şekil 1-20 Şematik diyagram abkant pres zımba ve kalıp

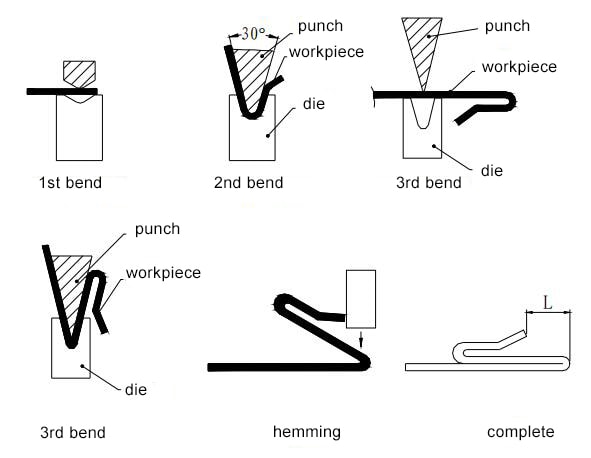

Temel prensibi bükme süreci sıra:

Dış kaynak kullanımı fabrikalarında yaygın olarak görülen bükme formları genel olarak Şekil 1-21'de gösterilmektedir.

Şekil 1-21 Bükülme şekli pres freni Makine

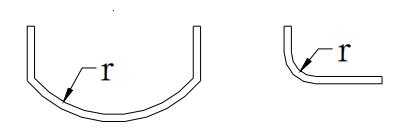

Bükme yarıçapı, sac metal bükerken dikkate alınması gereken kritik bir faktördür. Ne çok büyük ne de çok küçük olan uygun bir bükme yarıçapı seçmek çok önemlidir.

Bükme yarıçapı çok küçükse, bükme sırasında çatlamaya neden olabilir ve çok büyükse, geri tepme meydana gelmesi muhtemeldir. Tablo 1-9, farklı kalınlıklara sahip farklı malzemeler için tercih edilen bükülme yarıçapını (iç bükülme yarıçapı) göstermektedir.

| Malzeme | Tavlanmış durum | Soğuk iş sertleştirme durumu | ||

|---|---|---|---|---|

| Bükme çizgisinin yönünün ve fiberin yönünün karşılık gelen konumu | ||||

| dikey | paralel | dikey | paralel | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Alüminyum | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Bakır | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Yumuşak pirinç | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Yarı sert pirinç | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Fosforlu bronz | -- | -- | 1.0 t | 3.0 t |

Not: t, tablodaki levhanın kalınlığıdır.

Tablo 1-9'da sunulan verilerin yalnızca referans amaçlı olduğunu ve kesin olarak değerlendirilmemesi gerektiğini lütfen unutmayın. Gerçek uygulamada, çoğu üretici 0,3 yuvarlatılmış köşeli bükme bıçakları kullanmakta, sadece birkaçı 0,5 yuvarlatılmış köşe kullanmaktadır.

Bu nedenle, sac metal parçalarımızın bükme iç yarıçapı tipik olarak 0,2'dir. Bu yarıçap sıradan düşük karbonlu çelik plakalar için yeterli olsa da, paslanmaya dayanıklı alümi̇nyum plakalarpirinç plakalar ve bakır plakalar için uygun olsa da yüksek karbonlu çelik, sert alüminyum ve süper sert alüminyum için uygun olmayabilir. Bu durumlarda, 0,2'lik yuvarlatılmış bir köşe bükümün kırılmasına veya dış köşenin çatlamasına neden olabilir.

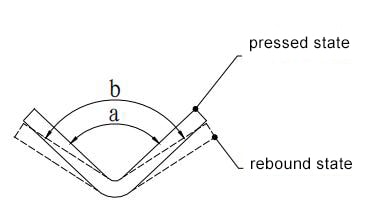

Şekil 1-22 Bükme ve geri tepme diyagramı

1) Geri tepme açısı Δα=b-a

Formülde:

2) Geri tepme açısının boyutu

90° hava dirseğindeki geri tepme açısı Tablo 1-10'da gösterilmiştir.

Tablo 1-10 90 derecelik hava dirseğinde geri tepme açısı

| Malzeme | r/t | Kalınlık t (mm) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Düşük karbonlu çelik | <1 | 4° | 2° | 0° |

| Pirinç σb=350MPa | 1~5 | 5° | 3° | 1° |

| Alüminyum, çinko | >5 | 6° | 4° | 2° |

| Orta karbonlu çelik σb=400-500MPa | <1 | 5° | 2° | 0° |

| Sert sarı bakır σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| Sert bronz σb=350-400MPa | >5 | 8° | 5° | 3° |

| Yüksek karbonlu çelik σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Geri tepme açısının büyüklüğü, malzemenin akma noktası ile doğru orantılıdır ve elastik modülü E ile ters orantılıdır. Bu nedenle, yüksek hassasiyet gerektiren sac metal parçalarla uğraşırken, geri tepmeyi azaltmak için yüksek karbonlu çelik veya paslanmaz çelik yerine düşük karbonlu çelik kullanılması tavsiye edilir.

Deformasyon derecesinin, bağıl deformasyon oranı arttıkça azaldığını anlamak çok önemlidir. bükülme yarıçapı, r/t, artar. Tersine, geri tepme açısı, Δα, göreceli bükülme yarıçapı, r/t, azaldıkça artar.

Daha yüksek doğruluk elde etmek için, sac metal bükümlerinin yuvarlatılmış köşelerini tasarlarken küçük bir büküm yarıçapının tercih edilmesi önerilir. Üretimi ve kalite kontrolü zor olduğundan, Şekil 1-23'te gösterildiği gibi büyük yayları kullanmaktan mümkün olduğunca kaçının.

Şekil 1-23 Sac metalin kavisi çok büyük

L şeklindeki dirseğin ilk durumu Şekil 1-24'te gösterilmektedir:

Şekil 1-24 L-büküm bükme

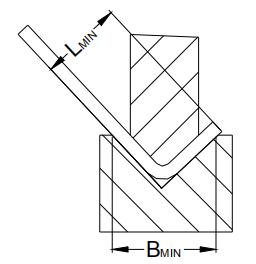

Burada önemli bir faktör, alt kalıbın "B" genişliğidir.

Bükme işlemi ve kalıbın mukavemeti, farklı malzeme kalınlıkları için minimum bir kalıp genişliği gerektirir. Genişliğin bu değerden az olması durumunda, yanlış hizalanmış bükümler veya hasarlı kalıplar gibi sorunlar ortaya çıkabilir.

Pratik deneyimler, minimum kalıp genişliği ile malzeme kalınlığı arasındaki ilişkinin aşağıdaki denklemle ifade edilebileceğini göstermiştir:

Bmin = kT ①

Nerede Bmin minimum kalıp genişliği, T malzeme kalınlığı ve minimum kalıp genişliği hesaplanırken k = 6'dır.

Şu anda üreticiler tarafından yaygın olarak kullanılan kalıp genişliği özellikleri şunlardır:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

Yukarıdaki ilişkiye dayanarak, bükme sırasında farklı malzeme kalınlıkları için gereken minimum kalıp genişliği belirlenebilir. Örneğin, 1. kalınlıktaki bir malzemeyi bükerken5mm kalınlığında plaka, B = 6 * 1,5 = 9. Yukarıdaki kalıp genişlikleri serisinden, 10 mm veya 8 mm alt kalıp genişliği seçebilirsiniz.

İlk büküm durumu diyagramından, büküm kenarının çok kısa olamayacağı açıktır. Minimum kalıp genişliği ile birlikte, en kısa büküm kenarını belirleyen denklem şöyledir:

Lmin = 1/2 (Bmin + Δ) + 0.5 ②

Nerede Lmin en kısa bükülme kenarı, Bmin minimum kalıp genişliği ve Δ sacın bükülme katsayısıdır.

1,5 mm kalınlığında bir plakayı bükerken, en kısa bükme kenarı, Lmin = (8 + 2,5) / 2 + 0,5 = 5,75 mm (plaka kalınlığı dahil).

Şekil 1-25 Minimum kalıp genişliği

Tablo 1-11: İç bükülme yarıçapı soğuk haddelenmiş çelik sac malzeme R ve minimum eğilme yüksekliği referans tablosu

| Hayır. | Kalınlık | V açılış | Punch yarıçapı R | Minimum bükme yüksekliği |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 veya 0,2 | 3.7 |

| 4 | 1 | 6 | 1 veya 0,2 | 4.4 |

| 5 | 1.2 | 8 (veya 6) | 1 veya 0,2 | 5,5(veya 4,5) |

| 6 | 1.5 | 10 (veya 8) | 1 veya 0,2 | 6,8 (veya 5,8) |

| 7 | 2 | 12 | 1,5 veya 0,5 | 8.3 |

| 8 | 2.5 | 16(veya 14) | 1,5 veya 0,5 | 10,7 (veya 9,7) |

| 9 | 3 | 18 | 2 veya 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Not:

Minimum büküm yüksekliği malzeme kalınlığına göre belirlenir.

Dar V dirsekler için en kısa dirsek 0,5 oranında artırılmalıdır.

Ne zaman alüminyum bükme veya paslanmaz çelik plakalarda, minimum bükme yüksekliği biraz değişebilir. Özellikle, alüminyum plaka daha küçük bir bükme yüksekliği gerektirirken, paslanmaz çelik levha daha büyük bir tane gerektirecektir. Ayrıntılar için lütfen yukarıdaki tabloya bakın.

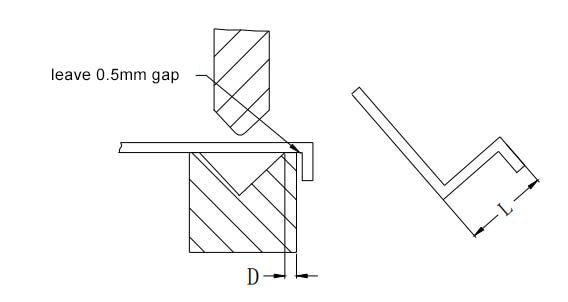

Şekil 1-26 Z-bükümünün başlangıç durumunu göstermektedir. Z-bend ve L-bend süreçleri benzerlik gösterir ve minimum büküm kenarı sorunuyla karşılaşır. Ancak, alt kalıbın yapısı nedeniyle Z-bükümün en kısa kenarı L-bükümünkinden daha büyüktür. Z bükümünün minimum kenarını hesaplamak için kullanılan formül şöyledir:

Lmin=1/2(Bmin+Δ)+D + 0.5 + T ③

Lmin en kısa bükme kenarını ifade ederken, Bmin minimum kalıp genişliğidir. Δ tabakanın bükülme katsayısını, T malzeme kalınlığını ve D alt kalıbın kenara olan yapısal boyutunu ifade eder, bu da tipik olarak 5 mm'den büyüktür.

Şekil 1-26 Z-bend

Farklı malzeme kalınlıklarındaki sac metal Z-bükümleri için minimum büküm boyutu L aşağıdaki Tablo 1-12'de gösterilmiştir:

Tablo 1-12 Minimum yükseklik Z kıvrımı

| Hayır | Kalınlık | V açılış | Punch yarıçapı R | Z -büküm yüksekliği L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 veya 0,2 | 9.5 |

| 4 | 1 | 6 | 1 veya 0,2 | 10.4 |

| 5 | 1.2 | 8 (veya 6) | 1 veya 0,2 | 11,7 (veya 10,7) |

| 6 | 1.5 | 10 (veya 8) | 1 veya 0,2 | 13,3(veya 12,3) |

| 7 | 2 | 12 | 1,5 veya 0,5 | 14.3 |

| 8 | 2.5 | 16(veya 14) | 1,5 veya 0,5 | 18,2 (veya 17,2) |

| 9 | 3 | 18 | 2 veya 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Bükme sırasında parazit

İkincil veya daha yüksek dereceli bükme durumunda, iş parçası ile takım arasında parazit oluşması yaygın bir durumdur. Şekil 1-27, başarılı bükmeyi engelleyebilen veya girişim nedeniyle deformasyona neden olabilen ve siyah renkle gösterilen girişim alanını göstermektedir.

Şekil 1-27 Bükülme paraziti

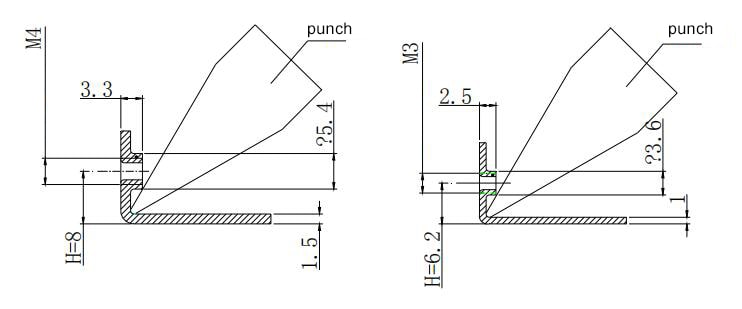

Sac metal bükmede girişim sorunu karmaşık değildir. Sadece bükme kalıbının şeklini ve boyutunu anlamayı ve yapıyı tasarlarken bundan kaçınmayı içerir. Şekil 1-28, sac metal kalıp kılavuzunda ayrıntılı olarak açıklanan ve intralink kütüphanesinde karşılık gelen takım varlıklarına sahip olan birkaç tipik bükme kalıbının kesit şekillerini göstermektedir.

Tasarımda belirsizlik varsa, şekilde gösterilen prensibe dayalı alet kullanılarak doğrudan montaj girişim testi gerçekleştirilebilir.

Şekil 1-28 Bükme bıçağı

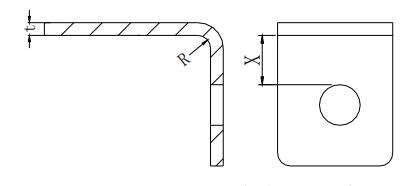

Kapak deliği kılavuz çekme işlemi gerçekleştirirken, D'nin (Şekil 1-29'da gösterildiği gibi) çok küçük tasarlanmasından kaçınmak önemlidir. Minimum D değeri, malzeme kalınlığı, açık deliğin dış çapı, flanş deliğinin yüksekliği ve bükme takımının seçilen parametreleri dahil olmak üzere çeşitli faktörlere göre hesaplanabilir veya çizilebilir.

Örneğin, 1,5 mm'lik bir levha üzerinde M4 çevirmeli delik açma işlemi gerçekleştiriyorsanız, bükme aletinin flanşla temas etmesini önlemek için D 8 mm'den büyük olmalıdır.

Şekil 1-29 Bükülme delik flanşlama & dokunarak

Şekil 1-30, deliğin kenarının bükme çizgisine çok yakın konumlandırılması halinde, bükme işleminin deliğin şeklinin değişmesine neden olabileceğini göstermektedir. Bunun olmasını önlemek için, deliğin kenarı ile bükme çizgisi arasındaki mesafenin X ≥ t + R olan minimum delik marjına eşit veya daha büyük olmasını sağlamak çok önemlidir.

Şekil 1-30 Yuvarlak delikten bükülmüş kenara olan minimum mesafe

Tablo 1-13 Yuvarlak delik ile bükülmüş kenar arasındaki minimum mesafe

| Kalınlık | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Min Mesafe X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

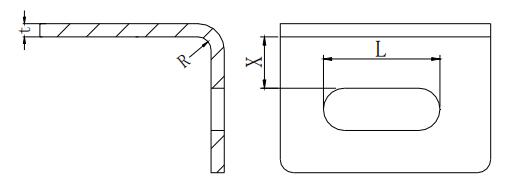

Şekil 1-31, uzatılmış deliğin katlama çizgisine çok yakın olduğunu ortaya koymaktadır. Sonuç olarak, bükme işlemi sırasında malzeme düzgün bir şekilde yerleştirilemez ve bu da deliğin şeklinde deformasyona neden olur. Bu nedenle, delik kenarı ile katlama çizgisi arasındaki mesafenin bükme hattı Tablo 1-14'te belirtilen minimum delik marjından daha büyüktür. Ek olarak, bükülme yarıçapı Tablo 1-9'da bulunabilir.

Şekil 1-31 Uzun yuvarlak delikten bükülmüş kenara olan minimum mesafe

Tablo 1-14 Uzun yuvarlak delik ile bükülmüş kenar arasındaki minimum mesafe

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Min mesafe X | 2t+R | 2.5t+R | 3t+R |

Önemsiz delikler için, bunlar şu şekilde genişletilebilir bükme hattıŞekil 1-32'de gösterildiği gibi. Ancak bunun görünümü etkileme gibi bir dezavantajı vardır.

Şekil 1-32 İyileştirilmiş bükme tasarımı

Bükme hattına en yakın delik ile bükülen kenar arasındaki mesafe gerekli minimum mesafeden azsa, bükme işleminden sonra deformasyon meydana gelebilir. Ürün gereksinimlerini karşılamak üzere, olası çözümler için Tablo 1-15'e bakabilirsiniz. Bununla birlikte, bu yöntemlerin teknik hassasiyetten yoksun olduğunu ve mümkün olduğunda yapısal tasarımdan kaçınılması gerektiğini unutmamak çok önemlidir.

Tablo 1-15 Delik dirseğe yakın olduğunda özel işlem

1) Bükmeden önce oluğa bastırın Gerçek tasarımda, yapısal tasarım ihtiyaçları nedeniyle, gerçek mesafe yukarıdaki mesafeden daha küçüktür İşleme üreticisi genellikle Şekil 1-31'de gösterildiği gibi bükmeden önce oluğa bastırma işlemini gerçekleştirir Dezavantajı şudur: bükme işlemi için ekstra bir işlem gereklidir, verimlilik daha düşüktür, hassasiyet daha düşüktür ve prensip olarak mümkün olduğunca kaçınılmalıdır. |

|---|

2) Bükme çizgisi boyunca delik veya çizgi kesin: bükme çizgisinin iş parçasının görünümü üzerinde hiçbir etkisi olmadığında veya kabul edilebilir olduğunda, tekniklerini geliştirmek için delik kesmeyi kullanın. Ve bir çizgi keserken veya dar bir oluk keserken, genellikle bir lazer makinesi ile kesmek gerekir. |

3) Bükme hattına yakın deliğin kenarında büküldükten sonra tasarım boyutuna tamamlama Delik marjı gerektiğinde, bu şekilde ele alınabilir Genellikle, bu ikincil malzeme kaldırma işlemi bir delme makinesinde tamamlanamaz ve ikinci kesim yalnızca lazer kesim makinesive konumlandırma zahmetlidir ve işlem maliyeti yüksektir. |

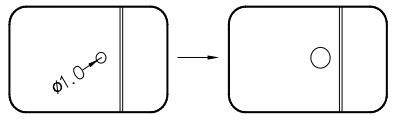

4) Bükme işleminden sonra, delik raybalama işleminde bükme hattına yalnızca bir veya birkaç piksel deliği vardır ve mesafe minimum delik mesafesinden daha azdır Ürünün görünümü katı olduğunda, bükme sırasında çizimi önlemek için piksel şu anda gerçekleştirilebilir Büzülme işlemi, yani bükmeden önce küçük bir eşmerkezli dairenin (genellikle Φ1.0) kesilmesi ve büküldükten sonra orijinal boyutuna raybalanması Dezavantajlar: birçok proje, düşük verimlilik. |

5) Bükme makinesinin üst kalıbının minimum genişliği 4.0 mm'dir (akım) Bu sınırlama nedeniyle, iş parçasının bükme kısmındaki delik 4.0 mm'den az olmamalıdır Aksi takdirde, açıklık genişletilmeli veya bükmeyi gerçekleştirmek için kolay şekillendirilebilir kalıp kullanılmalıdır Dezavantajları: kolay kalıp yapımında düşük verimlilik, kolay kalıp üretiminde düşük verimlilik; raybalama görünümü etkiler. |

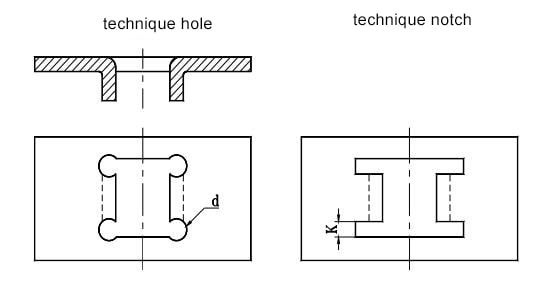

Proses delikleri, proses yuvaları ve proses notchekavisli parçalar için

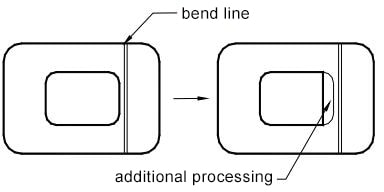

Bükme tasarlanırken, Şekil 1-33'te gösterildiği gibi bükmenin işlenmemiş parçanın iç tarafında yapılması gerekiyorsa, körlemeden önce bir delme işlemi deliği, işlem oluğu veya işlem çentiği eklenmesi önerilir.

Şekil 1-33 Delme deliği, işlem veya işlem çentiği ekleme

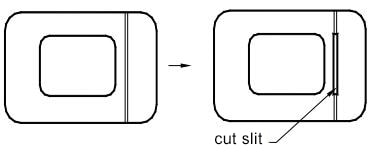

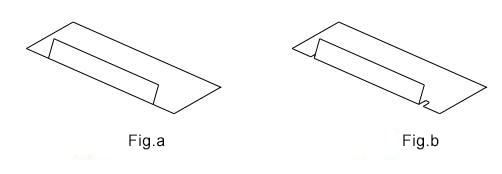

Bükülmüş bir parça tasarlarken, yırtılmayı ve kenar bozulmasını önlemek için, genellikle bir çatlak önleme oluğu veya kesme yarığı oluşturmak gerekir. Bu özellikle iç bükme yarıçapı 60 dereceden az olduğunda önemlidir. Yarığın genişliği malzeme kalınlığından (t) büyük olmalı ve yarığın derinliği malzeme kalınlığının en az 1,5 katı olmalıdır. Şekil 1-34'te gösterildiği gibi, Şekil b, Şekil a'dan daha iyi bir tasarım seçeneği olarak kabul edilir.

Şekil 1-34 Çatlak oluğu veya yarık ile sacın bükülmesi

İşlem olukları ve delikleri uygun şekilde işlenmelidir. İş parçalarının görünümü önemliyse ve bunlar panelden görülebiliyorsa, bükme için köşe işlem delikleri ihmal edilebilir (örneğin, tek tip bir stili korumak için panel işleme sırasında işlem çentiği eklenmez). Ancak, diğer bükümler Şekil 1-35'te gösterildiği gibi bir köşe işlem deliği içermelidir.

Şekil 1-35 Bükme köşesi işlem deliği

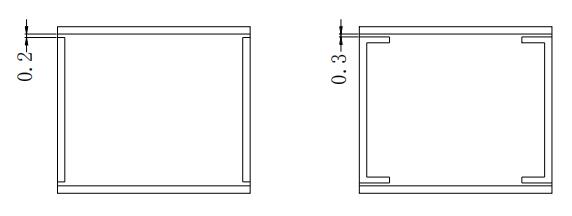

Çizimler tasarlanırken, özel bir gereklilik olmadığı sürece bükme kesişimleri arasındaki boşluğun 90 derece yönünde işaretlenmesinden kaçınılması önerilir. Yanlış boşluk işaretleri üretim süreci tasarımını etkileyebilir. Üreticiler genellikle süreci Şekil 1-36'da gösterildiği gibi 0,2 ila 0,3 boşluk ile tasarlar.

Şekil 1-36 dirsek arasındaki boşluk alıştırma

Bükülmüş bir bileşenin bükülme alanı, bileşenin şeklinde ani değişiklikler olan alanlardan uzak tutulmalıdır. Bükme hattından deformasyon bölgesine olan L mesafesi bükme yarıçapından (r) büyük olmalıdır, yani Şekil 1-37'de gösterildiği gibi L ≥ r olmalıdır.

Şekil 1-37 Bükme bölgesi, parçanın ani değişim konumundan kaçınmalıdır

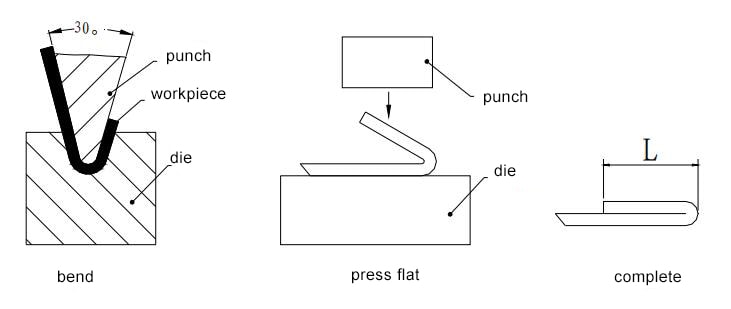

Kenar kıvırma yöntemi: Sac önce Şekil 1-38'de gösterildiği gibi 30 derecelik bir bükme kalıbı kullanılarak 30 derecelik bir açıya bükülür ve ardından bükülen taraf düzleştirilir.

Şekil 1-38 Kıvrım açma yöntemi

Şekil 1-38'deki minimum büküm kenarı boyutu "L" 0,5t'dir, burada "t" yukarıda özetlenen minimum tek büküm kenarı boyutuna uygun olarak malzeme kalınlığını temsil eder. "Preslenmiş ölü kenar" tekniği paslanmaz çelik gibi malzemeler için yaygın olarak kullanılır, galvanizli sacve alüminyum-çinko levha. Ancak, kaplama parçaları, kıvırma yerinde asit sıkışmasına neden olabileceğinden kullanılmamalıdır.

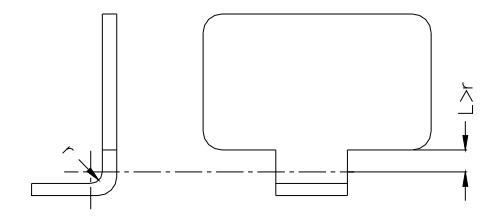

180 Derece Bükme Yöntemi: Şekil 1-39'da gösterildiği gibi, önce 30 derecelik bir bükme bıçağı kullanarak plakayı 30 derecelik bir açıyla katlayın. Ardından, bükme kenarını düzeltin ve son olarak destek pedini çıkarın.

Şekil 1-39 180 derece bükme yöntemi

Şekildeki minimum büküm kenarı boyutu (L), tek bir bükümün minimum büküm kenarı boyutu artı malzeme kalınlığına (t) eşittir. Yükseklik (H), 0,5, 0,8, 1,0, 1,2, 1,5 veya 2,0 gibi yaygın olarak kullanılan plaka boyutları arasından seçilmelidir. Genellikle bu seçeneklerden daha yüksek bir yükseklik seçilmesi önerilmez.

Şekil 1-40'da gösterildiği gibi, önce şekli katlayın ve ardından kenarı katlayın. Tasarım yaparken, işlemin her adımının minimum bükme boyutunu karşılamasını sağlamak için her bileşenin boyutlarına dikkat edin, böylece ek işlem sonrası ihtiyacını ortadan kaldırın.

Şekil 1-40 Üçlü katlama hemming

Tablo 1-16 Son bükme kenarı düzleştirmesi için gereken minimum yatak kenarı boyutu

| Kalınlık | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Yatak kenarı boyutu L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

Sac bükme ile çalışırken, kaza risklerini en aza indirmek ve operasyonel verimliliği sağlamak için güvenliğe öncelik vermek ve sektördeki en iyi uygulamalara bağlı kalmak çok önemlidir. Aşağıdaki kapsamlı kılavuzlar işyeri güvenliği, malzeme kullanımı ve süreç optimizasyonunun önemli yönlerini ele almaktadır:

Kişisel Koruyucu Ekipman (KKE): Yan siperleri olan güvenlik gözlükleri, kesilmeye dayanıklı eldivenler, çelik burunlu güvenlik ayakkabıları ve işitme koruması dahil olmak üzere uygun KKD kullanımını zorunlu kılın. Ağır malzemeler veya baş üstü çalışma içeren operasyonlar için baretler şarttır. Galvanizli veya kaplamalı metallerle çalışırken, zararlı dumanlara karşı korunmak için solunum koruması gerekli olabilir.

Makine Koruma ve Güvenlik Sistemleri: Tüm abkant preslerin ve bükme makinelerinin ışık perdeleri, iki elle kumandalar veya varlık algılama cihazları dahil olmak üzere uygun koruma mekanizmalarıyla donatıldığından emin olun. Kazaları önlemedeki etkinliklerini garanti altına almak için bu güvenlik sistemlerini düzenli olarak test edin ve bakımlarını yapın.

Ergonomik Hususlar: Tekrarlayan zorlanma yaralanmaları riskini azaltmak için ergonomik çözümler uygulayın. Bu çözümler arasında yüksekliği ayarlanabilir iş istasyonları, malzeme taşıma yardımcıları ve kaldırma teknikleri konusunda uygun eğitim yer alabilir. Büyük veya ağır iş parçaları için mekanik kaldırma cihazları veya ekip kaldırma prosedürleri kullanın.

Alet ve Ekipman Bakımı: Tüm bükme ekipmanları, kalıplar ve takımlar için titiz bir önleyici bakım programı oluşturun. Düzenli kontroller, temizlik ve yağlama, kazalara veya kalite sorunlarına yol açabilecek arızaları önlemek için kritik öneme sahiptir. Ayrıntılı bakım kayıtları tutun ve tespit edilen sorunları derhal ele alın.

Kapsamlı Çalışan Eğitimi: Kapsamlı bir eğitim programı geliştirin ve uygulayın:

Malzeme Seçimi ve Kullanımı:

Süreç Optimizasyonu:

Çalışma Alanı Organizasyonu:

Kalite Kontrol ve Sürekli İyileştirme:

Bu güvenlik yönergelerine ve en iyi uygulamalara titizlikle bağlı kalınarak, sac metal bükme işlemleri yüksek derecede profesyonellik, verimlilik ve en önemlisi güvenlikle gerçekleştirilebilir. Bu kapsamlı yaklaşım yalnızca çalışanları korumakla kalmaz, aynı zamanda ürün kalitesinin ve genel operasyonel mükemmelliğin artmasına da katkıda bulunur.

Küresel endüstriyel ekipman sektöründeki hızlı gelişmeyle birlikte, giderek daha fazla sayıda yüksek performanslı otomasyon ekipmanı sac metal işleme alanına girerek sac metal işleme endüstrisinin yüksek kaliteli gelişimi için temel verimlilik garantileri sağlamıştır. Endüstriyel küreselleşmenin gelişimi aynı zamanda daha fazla rekabet ve zorluk getirmiştir ve pazar talepleri sürekli değişmektedir. Bu durum sadece ana ekipmanın yüksek bir üretkenlik seviyesine sahip olmasını gerektirmekle kalmıyor, aynı zamanda tüm üretim sisteminin esnekliği ve hızlı geçiş kabiliyetleri konusunda da daha yüksek talepler doğuruyor.

Metal işleme alanındaki kilit proses teknolojilerinden biri olan sac metal bükme, metal ürünlerin üretiminde vazgeçilmez bir rol oynar. Geleneksel tek makineli bükme işlemi üretim yöntemi, sipariş geçişleri sırasında ekipmanın çalışmama süresine neden olma eğilimindedir. Çizimlerin kontrol edilmesi, bükme programlaması, ekipman parametrelerinin ayarlanması, bükme kalıplarının sökülüp takılması ve malzeme taşıma işlemlerinde aşırı manuel müdahale söz konusudur. Bu nedenle, ekipmanın anahtarlama ve malzeme taşıma için durması ve beklemesi gerekir, bu da yüksek üretim maliyetlerine neden olur.

Sac metal bükme sürecinde yukarıda bahsedilen sorunları ele almak için süreç tasarımı, kalıp inovasyonu, otomasyon, bilişim ve akıllı teknoloji perspektiflerinden araştırmalar yapılabilir. Bu, sac metal bükme sürecine ileri teknolojilerin entegre edilmesini ve tanıtılmasını içerir. Örneğin, ürünün proses yapısı tasarımının optimize edilmesi, kalıp malzemelerinin kontrol edilebilirliğinin ve yapının anahtarlama hızının iyileştirilmesi, bilgi aktarımı ve iletişimi için endüstriyel internet teknolojisinin kullanılması, PLC interaktif kontrol sistemlerinin entegre edilmesi ve üretim bilişim yönetim sistemlerinin uygulanması.

Bilgi yönetim sistemi, sac bükme üretim süreci sırasında gerçek zamanlı veri toplama, işleme ve analiz sağlar. Bulut bilişim platformu sayesinde verilerin uzaktan izlenmesi ve yönetilmesi sağlanarak üretim süreçleri optimize edilebiliyor. Ayrıca, takım tezgahları ve endüstriyel robotlar, otomatik yükleme ve boşaltma sistemleri ve çevrimiçi denetim sistemleri gibi ekipmanları entegre eden otomatik üretim hatlarının uygulanması, tüm üretim sürecinin kontrol edilebilirliğini büyük ölçüde artırır. Otomatik interaktif kontrol teknolojisinin uygulanması, manuel müdahaleyi etkili bir şekilde azaltır ve sürekli üretime olanak tanıyarak üretim verimliliğini artırır ve daha istikrarlı ve güvenilir bükme ürünleri elde edilmesini sağlar.

Sac metal bükme teknolojisinin gelişimi, otomasyon, bilişim ve akıllı sistemler alanlarındaki teknolojinin endüstri içinde yükseltilmesine ve uygulanmasına bağlıdır. Metal işleme endüstrisinin kritik bir halkası olan sac bükme süreçlerinin gelişimi, endüstriyel üretim kabiliyetlerinin gelişimini yansıtmakta ve imalat endüstrisi için gelecekteki yönelimleri göstermektedir. İlk manuel işlemlerden modern CNC otomasyon entegrasyonuna kadar, sac metal bükme işlemi birçok önemli dönüşümden geçmiştir. Her teknolojik sıçramaya üretim verimliliği ve ürün kalitesindeki önemli gelişmeler eşlik etmiştir.

Manuel bükmenin ilk aşamalarında, metal plakalar basit aletler ve deneyim kullanılarak bükülüyordu. Manuel bükme işlemi son derece uyarlanabilir olmasına rağmen, insan operasyonlarının hassasiyeti ve istikrarı ile sınırlıydı. Bu da düşük üretim verimliliğine yol açıyor ve büyük ölçekli, standartlaştırılmış üretim ihtiyaçlarını karşılamayı zorlaştırıyordu. Sanayileşmenin hızlanmasıyla birlikte, metal işleme endüstrisi manuel bükme makineleri ve mekanik bükme makineleri gibi makine bükme ekipmanlarını kademeli olarak kullanmaya başladı. Bu cihazlar mekanik prensipler aracılığıyla sabit kuvvet sağlayarak üretim verimliliğini ve ürün tutarlılığını önemli ölçüde artırdı.

Modern sac bükme üretim hatları tipik olarak, bükme açılarını ve konumlarını hassas bir şekilde kontrol edebilen ve sac bükmenin hassasiyetini ve tekrarlanabilirliğini önemli ölçüde artıran gelişmiş CNC bükme makineleri ile donatılmıştır.

Bilgisayar programlaması sayesinde, bükme makinelerinin hareketleri hassas bir şekilde kontrol edilebilmekte ve karmaşık şekilli metal parçaların hızlı bir şekilde üretilmesi mümkün olmaktadır. Bilgisayar Destekli Tasarım (CAD) ve Bilgisayar Destekli Üretimin (CAM) benimsenmesiyle kalıp üretimi daha verimli ve hassas hale gelir. Hızlı Prototipleme teknolojisinin uygulanması, kalıp modifikasyonlarını ve optimizasyonlarını kolaylaştırarak tasarımdan pazara kadar geçen süreyi kısaltır. Akıllı modüler kalıpların geliştirilmesi, kullanım sırasında hızlı geçişlere ve zamanında bakıma olanak tanıyarak bükme işlemlerinin üretim verimliliğini artırır.

Metal sac bükme ürünlerinin yapısal tasarımı, metal malzemelerin işleme özellikleri, ilgili makine mühendisliği ilkeleri ve üretim süreçleri gibi çok disiplinli bilgilerin uygulanmasını içermelidir. Ürünün işlevsel gereksinimleri ve kullanım ortamı da malzeme seçimini ve yapısal tasarımı etkileyecektir. Yüksek mukavemetli ve korozyona dayanıklı metal malzemelerin seçilmesi ve ilgili takviye yapılarının tasarlanması gerekir. Ayrıca, malzeme kalınlığı, ürün yapılarının işlenebilirliği ve malzemelerin plastik deformasyon özellikleri göz önünde bulundurularak, aşırı esneme veya sıkışmayı önlemek için makul bükülme alanlarının belirlenmesi, ürünün boyutsal doğruluğunun ve yapısal mukavemetinin sağlanması çok önemlidir. Sac metal bükme işleminin şematik diyagramı aşağıdaki Şekil'de gösterilmektedir.

Ayrıca, bükme yarıçapı ve bükme açıları gibi üretim kısıtlamaları da tasarım aşamasında dikkate alınmalıdır. Bükme sırası ilkelerini takip etmek önemlidir: içten dışa doğru bükme, küçükten büyüğe doğru bükme, önce özel şekilleri bükme ve ardından genel şekilleri bükme, ilk şekillendirme işleminin sonraki işlemleri etkilememesini veya bunlara müdahale etmemesini sağlama.

Proses tasarımı, ürünlerin önceden belirlenmiş kalite standartlarına ve üretim verimliliğine göre üretilmesini sağlamak için önemli bir adımdır. Bu, uygun bükme ekipmanının seçilmesini, ayrıntılı süreç akış tasarımlarının oluşturulmasını ve hassas kalıpların tasarlanmasını içerir. Bükme ekipmanı seçerken, ekipmanın hassasiyetini ve stabilitesini ve farklı kalınlık ve sertlik seviyelerindeki malzemelere uygunluğunu göz önünde bulundurmak çok önemlidir.

Bükme kalıplarının tasarımı da ürün kalitesini ve üretim verimliliğini doğrudan etkilediği için proses tasarımının önemli bir parçasıdır. İyi bir kalıp tasarımı, bükme sırasında düzgün metal akışı sağlamalı, çatlama ve yarılma riskini azaltmalı ve kalıbın dayanıklılığını ve bakım maliyetlerini göz önünde bulundurmalıdır. Bilgisayar Destekli Tasarım ve Bilgisayar Destekli Üretim teknolojilerinin gelişmesiyle, modern kalıp tasarımı daha hassas ve verimli olabilir, hatta tasarım aşamasında simülasyon ve optimizasyona izin verebilir. Süreç akışlarını geliştirirken, her adımın beklenen işleme sonuçlarını elde etmesini sağlarken üretim verimliliğini ve maliyet kontrolünü de göz önünde bulundurmak gerekir.

Geleneksel sac bükme işlemleri büyük ölçüde operatörlere bağlıdır ve ürün kalitesi operatörün durumundan kolayca etkilenir. Metal ürün işleme sürecinde tipik olarak bir darboğaz adımıdır. Bu nedenle, manuel bükme işlemlerini kademeli olarak değiştirmek için otomatik işleme teknolojisinin geliştirilmesi ve benimsenmesi, üretim verimliliğini artırmak için büyük önem taşımaktadır. Manuel olarak çalıştırılan bükme ekipmanı ile parçaların işlenmesi Şekil 2'de gösterilmektedir.

Sac metal otomatik bükme işlemi, yüksek verimli, yüksek kaliteli ve son derece esnek otomatik işleme ünitelerinin giderek olgunlaşmasıyla birlikte, endüstriyel çağda üretimde ileri teknolojinin uygulanmasının tipik bir temsilidir.

Sac metal otomatik bükme işleminin geliştirilmesinden itibaren, başlıca üç tür otomatik işleme teknolojisi vardır: sabit manipülatör bükme işlemi, endüstriyel robot bükme işlemi ve otomatik çok kenarlı bükme ünitesi işleme. Her tür otomatik bükme işleme yönteminin avantajları vardır ve fabrika yöneticilerinin bunları eşzamanlı olarak tanıtırken kapsamlı faydaları göz önünde bulundurması gerekir.

Mekanik kolun otomatik bükme ünitesi, farklı otomasyon entegrasyon cihazlarına göre X, Y ve üç eksenli manipülatör entegre bükme ünitesi ve endüstriyel robot entegre bükme ünitesi olarak ikiye ayrılabilir. Üç eksenli manipülatör bükme, esas olarak seri üretim ve kutu şeklindeki parçalar, yuva parçaları, kutu parçaları vb. gibi nispeten basit uzamsal yapıdaki sac metal ürünler için kullanılır. Ana avantajı, düşük yatırım maliyeti, seri üretilen parçalar için yüksek verimliliktir, ancak uzamsal çalışma yolunun sınırlamaları ve zayıf yapısal esnekliği nedeniyle, sık üretim anahtarlamasıyla baş edemez.

Öte yandan, endüstriyel robotlarla entegre otomatik bükme ünitesi, modern pazar talebi geliştirme sürecinde daha avantajlıdır. Mevcut altı eksenli robot çalışma aralığının sınırlamalarını aşmak için, alt hareketli rayın entegrasyonu, robotun farklı iş istasyonlarında esnek hareket işlemlerini gerçekleştirebilir ve bükme ünitesinin ürün işleme için uyumluluğunu daha da artırabilir.

Robot, bükme makinesinin konumuna hareket eder, sac malzemeyi bükme makinesinin alt kalıbına düz bir şekilde yerleştirir ve bükme makinesinin arka dayama sensörü aracılığıyla hassas konumlandırma gerçekleştirir. Konumlandırma tamamlandıktan sonra robot, bükme makinesine bükme sinyalini gönderir ve bükme makinesi ile koordineli olarak bükme işlemini tamamlar.

Endüstriyel robot bükme ünitesinin bükme doğruluğu, bükme makinesinin doğruluğuna, robotun konumlandırma doğruluğuna ve robot ile bükme makinesinin koordineli kontrolüne bağlıdır. Standart robot bükme işleme ünitesi, mekanik fikstürler, hammadde rafları, boşaltma yığınları, konumlandırma tezgahları, çevirme rafları, el değiştirme cihazları ve çeşitli algılama sensörleri ile donatılmış endüstriyel robot ve bükme makinesi üzerinde merkezlenmiştir. Endüstriyel robot ile entegre bükme ünitesi Şekil 3'te gösterilmektedir.

Manipülatör, robotun iş parçalarını almak ve yerleştirmek için insanların yerini almak üzere kullandığı "el "dir. Bükme robotunun manipülatörü genellikle metal bir çerçeve üzerine monte edilmiş birden fazla vantuzdan oluşur ve farklı parça boyutları ve bükme açılarıyla uyumluluk sağlamak için vantuzların konumunu ve dal yapısını esnek bir şekilde ayarlayabilir. Yükleme ve boşaltma masaları genellikle istiflenmiş paletler kullanır, ancak hammaddeleri ve bitmiş ürünleri taşımak için konveyör bantları veya rayları da kullanılabilir.

Konumlandırma tezgahı, masa yüzeyine dağıtılmış hafif yükseltilmiş toplarla yükseltilmiş kenarlara sahip eğimli bir platformdur. Robot, çelik plakayı konumlandırma masasına aktarır ve burada plaka yerçekimi nedeniyle yükseltilmiş kenara doğru serbestçe kayar. Robot plakayı yeniden kavradığında, plakanın ve kavrayıcının konumu hassas bir şekilde ayarlanmış olur ve bir sonraki bükme adımı için bir referans sağlar.

Entegre çok taraflı otomatik bükme ünitesi, manipülatörün bükme için parçaları tuttuğu yöntemden farklıdır. Bunun yerine, bükme işlemini tamamlamak üzere parçaları bükme makinesiyle koordineli olarak hareket ettirmek için manipülatörü kullanır. Genel olarak, bu ünitede yapılandırılan bükme kalıbı da yüksek esnekliğe sahiptir. Entegre çok taraflı otomatik bükme ünitesinin imalat endüstrisindeki başarılı uygulaması, Çin'in takım tezgahı ekipmanlarının işleme ve üretim yeteneklerini önemli ölçüde geliştirmiştir.

Entegre çok taraflı otomatik bükme ünitesi, Şekil 4'te gösterildiği gibi bir yükleme cihazı, bir mekik konveyör cihazı, bir ana bükme makinesi manipülatörü ve bir boşaltma cihazı içerir. Manipülatör doğrudan ana bükme makinesinin önünde, otomatik yükleme ve boşaltma sistemleri ise sırasıyla bükme makinesinin sol ve sağ taraflarında yer almaktadır.

Otomatik yükleme ve boşaltma cihazları ve mekik konveyör cihazı, hammaddeleri konumlandırmak için dikey depoya otomatik olarak bağlanır, plakaları veya iş parçalarını işleme yerinde konumlandırmak için manuel çalışmanın yerini alır ve parçaların tezgahlara otomatik olarak girip çıkmasını sağlar. Manipülatör, işleme için plakaları bastırır ve büker; ana bükme makinesi, program makine dili kodlarına göre plaka bükme ve şekillendirme işini tamamlar. Yüksek hassasiyetli parça işleme kontrolü, özel kalıp yüzey işlemi ve kalıp çalışma yolu üzerinde özel kontrol sayesinde, çok taraflı bükme makinesi sac metal parçaların verimli ve yüksek kalitede işlenmesini sağlar.

Bükme işlemi sırasında, elektrikli servo sürücü sistemi bükme kalıbı hareketini kontrol ederek kalıbın yüksek hızlı tepki vermesini ve hızlı eğri hareketini sağlar, hızlı ve hassas bükme eylemleri gerçekleştirir ve yüksek hızlı bükme işlemini gerçekleştirir. Bir kalıp setinin eylem mantığını ve çalışma izini kontrol ederek, karmaşık parça işleme gerçekleştirilebilir. Bu kalıp setine evrensel kalıp denir.

Tek bir çok yönlü kalıp seti kullanan katlama makinesi, pozitif ve negatif açılı bükme, büyük yaylar ve karmaşık düz kenarlar gibi çeşitli işlemleri gerçekleştirebilir ve işlemede yüksek esneklik sağlar. Otomatik kalıp değiştirme cihazı, ara boşluk kalıbı, standart kesit kalıbı, kavrama hareket cihazı ve döner parça yerleştirme cihazı gibi parçalardan oluşur. İki ana işlevi vardır: kenar için boşluk geri çekme ve farklı yön boyutlarında bükme işlemlerini kolaylaştırmak için otomatik uzunluk ayarı.