Sac metalde hassas bükümleri nasıl elde edersiniz? Bu sürecin arkasındaki kalıpları ve teknikleri anlamak çok önemlidir. Bu makalede, serbest bükümden düzeltici bükümlere kadar çeşitli büküm yöntemleri ele alınmakta, bunların uygulamaları ve avantajları vurgulanmaktadır. V-bükümler ve U-bükümler gibi farklı kalıpların nihai ürünün doğruluğunu ve kalitesini nasıl etkilediği açıklanmaktadır. Sonunda, üretim verimliliğini ve ürün kalitesini artırmak için bükme tekniklerini seçmenin ve kullanmanın temellerini kavrayacaksınız.

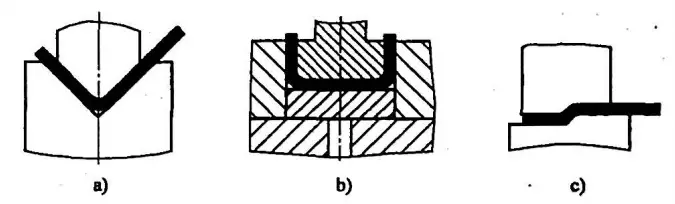

Sac bükme için deformasyon yöntemleri Şekil 1'de gösterildiği gibi serbest bükme, temaslı bükme ve düzeltici bükme olarak sınıflandırılabilir.

Serbest bükme (Şekil 1a) daha az bükme kuvvetive iş parçasının şekli ve boyutu, kalıp genişliği ve zımbanın ölü merkez konumu ayarlanarak belirlenir.

Bu yöntem, özellikle bükülen parçaların kalitesinin tutarsız olabileceği büyük ölçekli üretimde, işlenen parçaların şekli ve boyutunda genellikle daha az hassasiyetle sonuçlanır. Bu nedenle, serbest bükme genellikle orta ila büyük ölçekli parçaların düşük hacimli üretimi için kullanılır. sac metal Bileşenler.

Buna karşılık, temaslı bükme (Şekil 1b) ve düzeltici bükme (Şekil 1c) sırasında, bükülen parçaların şekil ve boyut doğruluğu kalıp tarafından garanti edilerek daha yüksek ve daha istikrarlı bir kalite sağlanır.

Ancak bu yöntemler daha fazla bükme kuvveti, daha uzun kalıp döküm döngüleri ve daha yüksek maliyetler gerektirir. Tipik olarak, daha yüksek kalitenin gerekli olduğu küçük-orta ölçekli parçaların ve sac metal bileşenlerin büyük ölçekli üretimi için kullanılırlar.

Genel olarak, bükme yöntemleri kalıp bükme (üst plaka bükme ve üst plaka bükme içermeyen) ve abkant pres büküm.

Abkant presle bükme, tipik olarak üniversal bir bükme kalıbı kullanılarak kalıpla bükmenin (üst plaka bükme olmadan) özel bir durumudur. Her iki bükme yönteminin de kendi prensipleri, özellikleri ve uygulanabilirliği vardır.

(1) Kalıp Bükme

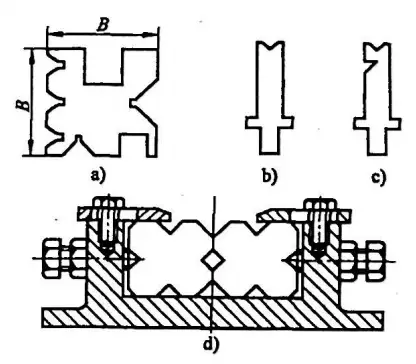

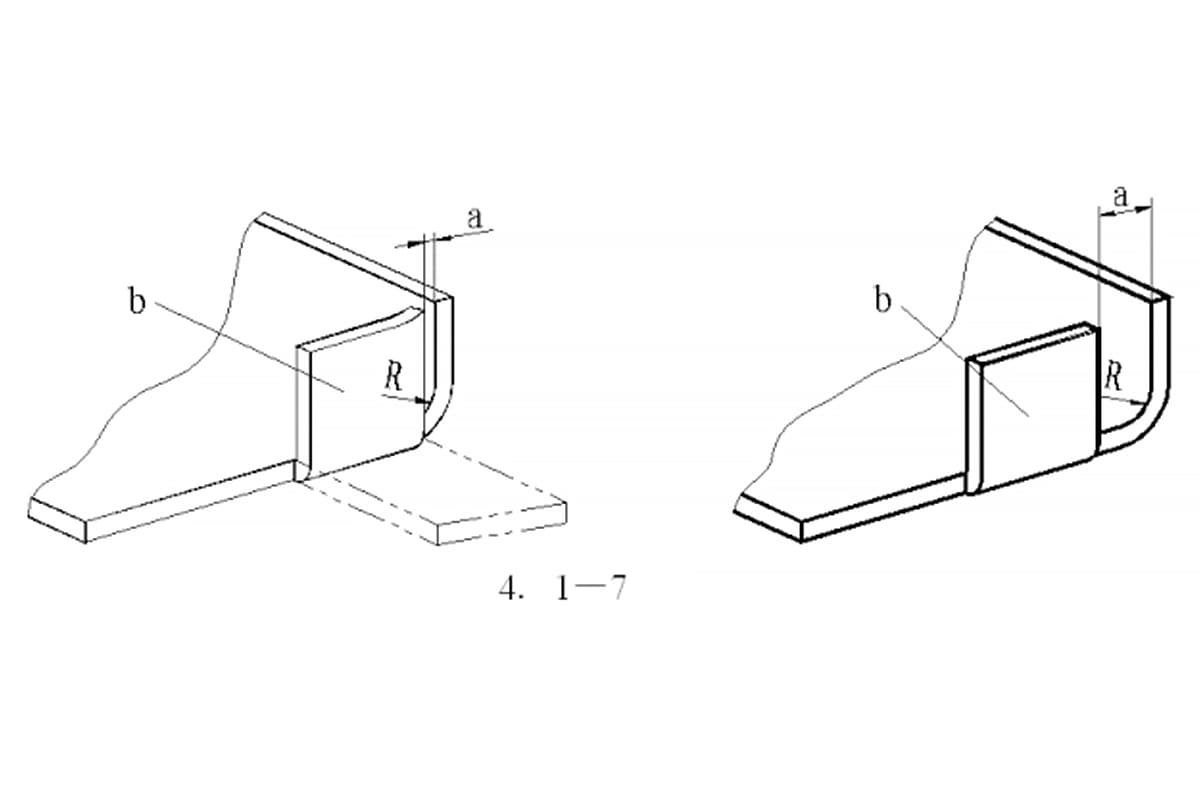

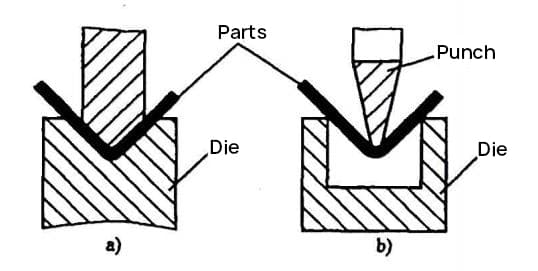

Kalıp bükme yaygın olarak şunlar için kullanılır sac metal bükme karmaşık yapılar, daha küçük hacimler, daha yüksek hassasiyet ve büyük ölçekli işleme gerektiren parçalar. Basit, yaygın bir bükme kalıbının prensibi Şekil 2'de gösterilmektedir. Kalıbın ömrünü uzatmak için, parçanın tasarımında mümkün olduğunca bükme noktasında bir yarıçap (r>0,5t) kullanılmalıdır.

İlgili: V ve U Şeklinde Bükme Kuvveti Hesaplayıcı

(2) Pres Fırın Bükme

Abkant büküm, sac metalin işlenmesi için yaygın olarak kullanılır bükme parçalari boyut olarak daha büyük olan veya büyük miktarlarda üretilmeyen. Abkant presler sıradan abkant presler ve CNC abkant pres.

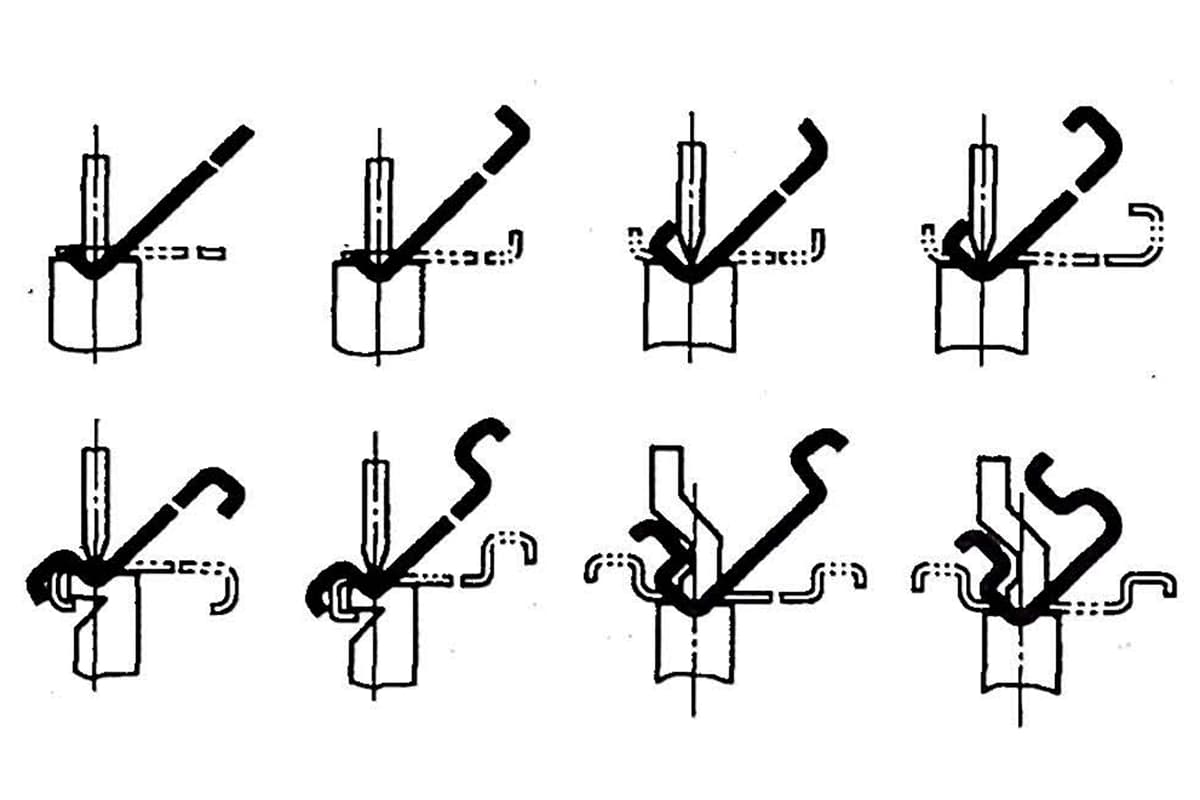

Levha için metal bükme Nispeten yüksek hassasiyet gereksinimleri ve karmaşık şekilleri olan parçalar, CNC abkant presler genellikle bükme işlemi için kullanılır. Şasi, dolaplar ve elektronik ürünlerin soğuk bükülmüş açık kesitli çelik ve sac bükme parçaları gibi bükmenin temel prensibi, bükme bıçağını (üst zımba) ve V şeklindeki oluğu (alt kalıp) Şekil 3'te gösterildiği gibi plakayı bükmek için abkant presin.

Farklı bükme merkezi açılarına sahip bükülmüş parçaların üretim işlemlerini gerçekleştirmek için, Şekil 4'te gösterildiği gibi genellikle iki abkant pres bükme şekli vardır.

Büyük yapısal boyuta, karmaşık kesit şekline sahip veya büyük miktarlarda üretilmeyen bükülmüş parçaların yanı sıra tek parça, küçük partiler ve deneme üretimi olarak üretilen parçalar için özel bükme kalıpları tasarlama ve üretme yöntemi, parçaların çeşitliliği ve miktarı, kalıp üretiminin zorluğu, üretim maliyetleri ve teslimat süreleri gibi birçok olumsuz faktörle kısıtlanmaktadır.

Daha büyük yapısal boyutlara ve daha karmaşık kesit şekillerine sahip bazı parçalar (şasi ve kabinlerin yapısal parçaları gibi) da kalıp yapısı ve kurumsal proses ekipmanı ile sınırlıdır.

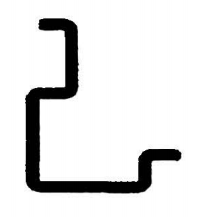

Bu sorunları çözmenin en etkili yolu, bükme için üniversal bükme kalıbını kullanmaktır. Üniversal bükme kalıbı sadece basit L şekilli, U şekilli, Z şekilli parçaları işlemekle kalmaz, aynı zamanda Şekil 5 ve 6'da gösterildiği gibi dışbükey ve içbükey kalıpları ve çoklu V şekilli kombinasyon bükümlerini birleştirerek son derece karmaşık parçaları da işleyebilir.

(1) Punch (Bükme Bıçağı)

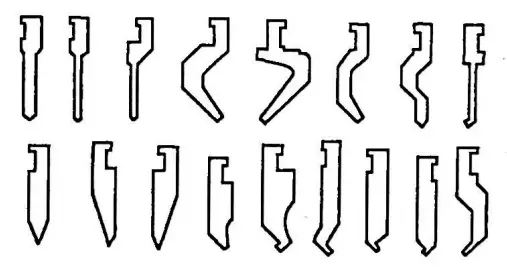

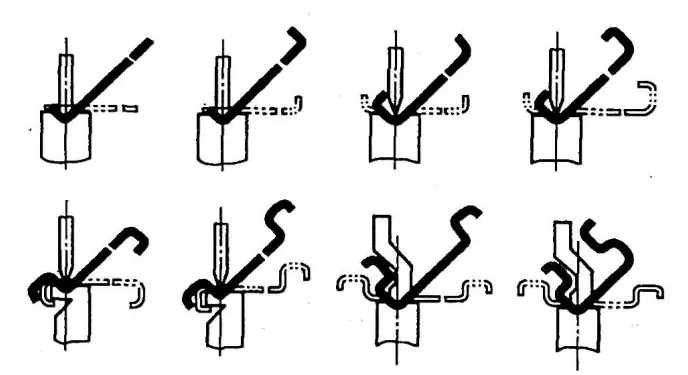

Çeşitli karmaşık bükülmüş parçaların bükme üretimine yönelik talebi karşılamak için, son yıllarda, esas olarak iki türe ayrılan bükme bıçaklarının birçok şekli ve özelliği geliştirilmiştir: düz kollu ve kavisli kollu bükme bıçakları.

Ayrıca, temel olarak en karmaşık parçaların (kutu şekilli, kapı şekilli ve diğer özel yapısal parçalar gibi) bükme işlemlerini karşılayabilen entegre veya birleşik yapılar haline getirilebilirler. Profesyonel kalıp üretim fabrikaları, bükme bıçakları serisini standartlaştırmış ve üretmiştir. Bükme bıçaklarının yaygın şekilleri Şekil 7'de gösterilmektedir.

İşleme sırasında bükme bıçağı, bükülen parçaların şekline ve boyutuna göre seçilir. Genellikle, sac metal işleme işletmeleri, özellikle sac metal üretiminde yüksek derecede profesyonel uzmanlığa sahip işletmeler olmak üzere, büyük bir bükme bıçağı şekli ve spesifikasyonu rezervine sahiptir. Çeşitli karmaşık bükülmüş parçaların bükme gereksinimlerini karşılamak için, bükme bıçaklarının birçok şeklini ve özelliğini özelleştirmek gerekir.

(2) Evrensel Panç

Şekil 8, abkant pres için yaygın olarak kullanılan içbükey kalıp kesit şekillerini göstermektedir. Üniversal içbükey kalıp (bkz. Şekil 8a), yaygın sac kalınlıklarını ve farklı şekil ve boyutlardaki parçaları bükmek için dört taraftan işlenir. Yiv, bükülen parçaların malzeme kalınlığına, şekline ve boyutuna göre bükme işlemi için seçilir. Şekil 8b ve 8c, bütünleşik veya birleşik yapılar haline getirilebilen yaygın içbükey kalıp yüzü şekillerini göstermektedir (bkz. Şekil 8d). Bunlar esas olarak karmaşık parçaların (kutu şekilli, kapı şekilli ve diğer özel yapısal parçalar gibi) bükme işlemi için kullanılır.