En sevdiğiniz cihazların şık metal muhafazalarının arkasındaki sanat ve bilimi hiç merak ettiniz mi? Bu blog yazısında, sac metal imalatının büyüleyici dünyasına dalacağız. Deneyimli bir makine mühendisi olarak, düz metal levhaları modern elektronik cihazlarımızı barındıran karmaşık şekillere dönüştüren malzemeler, süreçler ve tasarım ilkeleri hakkındaki görüşlerimi paylaşacağım. Sac levha imalatını ürün geliştirmenin kritik bir parçası haline getiren en yeni teknikleri ve yaratıcı problem çözme yöntemlerini keşfetmeye hazır olun.

Sac metal imalatı, tipik olarak kalınlığı 6 mm'den az olan ince metal saclar için kapsamlı bir soğuk işleme sürecidir. Bu çok yönlü üretim yöntemi, kesme, kesme, bükme, kaynak, perçinleme, kalıp şekillendirme ve yüzey işlemleri dahil olmak üzere çok çeşitli işlemleri kapsar. Sac metal imalatının ayırt edici özelliği, her bir bileşen boyunca muhafaza edilen tek tip kalınlıktır.

Sac metal imalat süreci genel olarak iki ana yaklaşıma ayrılabilir:

Her yaklaşımın kendine özgü avantajları vardır ve bunlar arasındaki seçim üretim hacmi, parça karmaşıklığı, malzeme özellikleri ve ekonomik hususlar gibi faktörlere bağlıdır. Modern sac metal imalatı genellikle her iki yöntemi de entegre eder ve çeşitli üretim gereksinimlerinde verimliliği, kaliteyi ve maliyet etkinliğini optimize etmek için her birinin güçlü yönlerinden yararlanır.

Sac metal malzemeler, iletişim ürünlerinin yapısal tasarımında en yaygın kullanılan malzemelerdir.

Malzemelerin kapsamlı performansının anlaşılması ve doğru malzeme seçimi ürün maliyeti, ürün performansı, ürün kalitesi ve işlenebilirlik üzerinde önemli bir etkiye sahiptir.

1) Malzeme özelliklerini azaltmak ve şirketin malzeme kılavuzu dahilinde mümkün olduğunca kontrol etmek için ortak metal malzemeler kullanın;

2) Aynı üründe, malzeme çeşitliliğini ve sac kalınlığı özelliklerini mümkün olduğunca azaltın;

3) Parçaların işlevini sağlama öncülüğünde, ucuz malzemeler kullanmaya, malzeme tüketimini azaltmaya ve malzeme maliyetini düşürmeye çalışın;

4) Kabin ve bazı büyük fiş kutuları için, tüm makinenin ağırlığını azaltmayı tamamen göz önünde bulundurmak gerekir;

5) Parçaların işlevini sağlama öncülüne ek olarak, ürünlerin işlenmesinin rasyonelliğini ve kalitesini sağlamak için malzemenin damgalama performansının işleme gereksinimlerini karşılaması gerektiği de dikkate alınmalıdır.

Çelik levha

1) Soğuk haddelenmiş çelik sac

Soğuk haddelenmiş çelik sac, karbon yapısal çelik soğuk haddelenmiş sacın kısaltmasıdır.

Ayrıca karbon yapısal çelik sıcak haddelenmiş çelik şeritten soğuk haddelenerek 4 mm'den daha az kalınlığa sahip bir çelik sac haline getirilir.

Normal sıcaklıkta haddelendiği için demir oksit skalası oluşmaz. Bu nedenle, soğuk plakanın yüzey kalitesi iyidir, boyutsal doğruluk yüksektir.

Buna ek olarak tavlama işlemi 'den daha iyi mekanik özelliklere ve proses performansına sahip olmasını sağlar. sıcak haddelenmiş çelik çarşaflar.

Yaygın olarak kullanılan kaliteler düşük karbonlu çelik 08F ve 10# çelikleridir. Körleme ve bükülme özellikleri.

2) Sürekli elektrolizle kaplanmış çinko soğuk haddelenmiş çelik sac

Sürekli elektrolizle kaplanmış çinko soğuk haddelenmiş çelik sac, yani "elektrolitik sac".

Elektro galvanizleme hattında bir elektrik alanının etkisi altında yüzey galvanizli bir tabaka elde etmek için önceden hazırlanmış bir çelik şeride sulu bir çinko tuzu çözeltisinden sürekli olarak çinko biriktirme işlemini ifade eder.

Sürecin sınırlamaları nedeniyle kaplama incedir.

3) Sürekli sıcak daldırma galvanizli çelik sac

Sürekli sıcak daldırma galvanizli çelik sac olarak adlandırılır galvanizli sac ya da teneke.

Soğuk haddelenmiş sürekli sıcak daldırma galvanizli çelik sac ve 0,25 ila 2,5 mm kalınlığa sahip çelik şerit, yüzeydeki artık yağı yakmak için önce alevle ısıtılan bir ön ısıtma fırınına tabi tutulur.

Aynı zamanda yüzeyde bir demir oksit filmi oluşur.

Ardından, demir oksit filmini sünger demire indirgemek için H2 ve N2 karışık gazlar içeren bir indirgeme tavlama fırınında 710 ~ 920 ° C'ye ısıtılır.

Yüzeyi aktifleştirilmiş ve saflaştırılmış şerit, erimiş çinkodan biraz daha yüksek bir sıcaklığa soğutulduktan sonra 450-460 °C'deki çinko potasına girer.

Çinko tabakasının yüzey kalınlığı bir hava bıçağı ile kontrol edilir.

Son olarak, beyaz pas direncini artırmak için kromat çözeltisi ile pasivasyon işlemi uygulayın.

Elektro galvanizli sacın yüzeyi ile karşılaştırıldığında, kaplama daha kalındır ve esas olarak yüksek korozyon direnci gerektiren sac metal parçalar için kullanılır.

4) Alüminyum-çinko levha

Alüminyum-çinko plakanın alüminyum-çinko alaşımı kaplaması 600°C'de 55% alüminyum, 43,4% çinko ve 1,6% silikondan oluşmaktadır.

Mükemmel korozyon direncine sahip yoğun bir kuaterner kristal koruyucu tabaka oluşturdu, 25 yıla kadar normal hizmet ömrü, bir kristal koruyucu tabakadan 3-6 kat daha uzun galvanizli sac ve paslanmaz çelikle karşılaştırılabilir.

Alüminyum-çinko plakanın korozyon direnci, alüminyumun bariyer işlevinden ve çinkonun kurban edici korumasından kaynaklanmaktadır.

Kaplamanın kırpılması, çizilmesi ve çizilmesi için çinko feda edildiğinde, alüminyum bariyer görevi gören çözünmez bir oksit tabakası oluşturur.

Yukarıdaki 2), 3) ve 4) çelik levhalar topluca kaplamalı çelik levhalar olarak adlandırılır ve iletişim ekipmanlarında yaygın olarak kullanılır.

Kaplamadan sonra çelik levha işlendiğinde, artık elektrolizle kaplanamaz veya boyanamaz.

Kesi özel bir işlem yapılmadan doğrudan kullanılabilir ve kesinin pas direncini artırmak için özel fosfatlama işlemi yapılabilir.

Maliyet analizine göre, sürekli elektro galvanizli çelik sac kullanılır ve işleme tesisinin parçaları elektro kaplamaya göndermesine gerek yoktur, bu da kaplama süresinden ve nakliye maliyetlerinden tasarruf sağlar.

Buna ek olarak, parçalar püskürtmeden önce salamura edilmez, bu da işleme verimliliğini artırır.

5) Paslanmaz çelik plaka

Güçlü korozyon direnci, iyi elektrik iletkenliği, yüksek mukavemeti vb. nedeniyle yaygın olarak kullanılmaktadır.

Ancak eksikliklerini de göz önünde bulundurmalıyız:

Alüminyum ve alüminyum alaşımlı plakalar

Yaygın olarak kullanılan alüminyum ve alüminyum alaşımlı levhalar temel olarak aşağıdaki üç malzemeden oluşur:

Eski markası LF21 olan pas önleyici alüminyum 3A21, bir AL-Mn alaşımıdır. En yaygın kullanılan paslanmaya karşı dayanıklı alüminyumdur.

Bu alaşımın mukavemeti yüksek değildir (sadece endüstriyel saf alüminyumdan daha yüksektir) ve ısıl işleme tabi tutulup güçlendirilemez.

Bu nedenle, mekanik özelliklerini iyileştirmek için genellikle soğuk işleme yöntemi kullanılır ve tavlanmış durumda yüksek plastisiteye sahiptir ve yarı soğuk sertleşmede plastisite iyidir.

Düşük plastisiteye, iyi korozyon direncine ve iyi kaynaklanabilirlik soğuk iş sertleşmesi sırasında.

Pas önleyici alüminyum 5A02, eski marka LF2 serisi AL-Mg pas önleyici alüminyumdur.

3A21 ile karşılaştırıldığında, 5A02 daha yüksek mukavemete sahiptir, özellikle yüksek yorulma dayanımı, yüksek plastisite ve korozyon direnci.

Isıl işlem güçlendirilemez ve temas kaynağı ve hidrojen atom kaynağı ile kaynaklanabilirlik iyidir ve kaynak sırasında kristal çatlaklarının oluşma eğilimi vardır. argon ark kaynağıve alaşım soğuk iş sertleşmesi sırasında kristal çatlakları oluşturma eğilimindedir.

Alaşım soğuk sertleştirme ve yarı soğuk sertleştirme durumunda iyi işlenebilirliğe sahiptir ve tavlanmış durumda işlenebilirlik zayıftır ve parlatılabilir.

Sert alüminyum 2A06, yaygın olarak kullanılan bir sert alüminyum sınıfı olan eski LY6'dır.

Sert alüminyum ve süper sert alüminyum daha yüksek güç ve sertlik Sıradan alüminyum alaşımlarına göre, bazı panel malzemeleri olarak kullanılabilir.

Bununla birlikte, plastiklik zayıftır ve bükme gerçekleştirilemez ve bükme dış yuvarlak kısımda çatlaklara veya kırılmalara neden olabilir.

Alüminyum alaşımının derecesi ve durumu için yeni standartlar vardır. Sınıf gösterim yönteminin standart kodu GB/T16474-1996, durum kodu GB/T16475-1996'dır ve eski standart ile karşılaştırma tablosu aşağıdaki Tablo 1-1'de gösterilmiştir:

Tablo 1-1 Yeni ve eski karşılaştırma tablosu alüminyum alaşım kaliteleri

| Sınıf | Devletler | ||||||||

| Yeni | Eski | Yeni | Eski | Yeni | Eski | Yeni | Eski | Yeni | Eski |

| 1070A | L1 | 5A06 | LF6 | 2A80 | LD8 | 2A14 | LD10 | H12 | R |

| 1060 | L2 | 5A12 | LF12 | 2A90 | LD9 | 2A50 | LD5 | O | M |

| 1050A | L3 | 8A06 | L6 | 4A11 | LD11 | 6A02 | LD2 | T4 | CZ |

| 1035 | L4 | 3A21 | LF21 | 6063 | LD31 | 7A04 | LC4 | T5 | RCS |

| 1200 | L5 | 2A02 | LY2 | 6061 | LD30 | 7A09 | LC9 | T6 | CS |

| 5A02 | LF2 | 2A06 | LY6 | 2A11 | LY11 | ||||

| 5A03 | LF3 | 2A16 | LY16 | 2A12 | LY12 | ||||

| 5A05 | LF5 | 2A70 | LD7 | 2A13 | LY13 | ||||

Bakır ve bakır alaşımlı plakalar

Yaygın olarak kullanılan bakır ve bakır alaşımlı levhaların iki ana türü vardır, bakır T2 ve pirinç H62.

Bakır T2 en yaygın kullanılan saf bakırdır. Mor bir görünüme sahiptir ve bakır olarak da adlandırılır. Yüksek elektrik ve ısı iletkenliğine, iyi korozyon direncine ve şekillendirilebilirliğe sahiptir.

Ancak mukavemet ve sertlik pirinçten çok daha düşüktür ve fiyatı çok pahalıdır.

Esas olarak iletken, ısı iletimi ve tüketim malları için bir korozyon elemanı olarak kullanılır. Genellikle güç kaynağı üzerinde büyük akımlar taşıması gereken parçalar için kullanılır.

Yüksek çinkolu bir pirinç olan Rass H62, yüksek mukavemete ve mükemmel soğuk ve sıcak işlenebilirliğe sahiptir ve çeşitli formlar için kolayca kullanılır. basın çalışması ve kesmek.

Temel olarak çeşitli derin çekme ve bükme kuvveti parçaları, iletkenliği bakır kadar iyi değildir, ancak daha iyi mukavemet ve sertliğe sahiptir ve fiyatı nispeten makuldür.

Elektrik iletkenliği gereksinimlerinin karşılanması durumunda, mümkün olduğunca bakır yerine pirinç H62 kullanılır ve bu da malzeme maliyetini büyük ölçüde azaltabilir.

Örneğin, baralar, mevcut baraların çoğu tamamen tatmin edici olduğu kanıtlanan pirinç H62'den yapılmıştır.

Üç ana bölüm vardır sac metal türleri̇ işleme: delme ve kesme, bükme ve gerdirme.

Farklı işleme tekniklerinin sac için farklı gereksinimleri vardır.

Sac metal seçimi, ürünün genel şekline ve işleme teknolojisine de dayanmalıdır.

Malzemelerin körleme üzerindeki etkisi

Körleme, levhanın delindiğinde çatlamamasını sağlamak için yeterince plastik olmasını gerektirir.

Yumuşak malzemeler (saf alüminyum, paslanmaya dayanıklı alüminyum, pirinç, bakır, düşük karbonlu çelik vb. gibi) iyi delme performansına sahiptir ve delme işleminden sonra pürüzsüz kesitli ve küçük eğimli parçalar elde edilebilir;

Sert malzemeler (örneğin yüksek karbonlu çelikpaslanmaz çelik, sert alüminyum, süper sert alüminyum, vb.) delme işleminden sonra düşük kaliteye sahiptir ve özellikle kalın levhalar için kesitin düzensizliği büyüktür.

Kırılgan malzemeler için, delme işleminden sonra yırtılma meydana gelmesi muhtemeldir ve özellikle küçük genişlik durumunda yırtılma meydana gelmesi muhtemeldir.

Malzemelerin bükülme üzerindeki etkisi

Bükülmesi ve şekillendirilmesi gereken plakalar yeterli plastisiteye ve düşük akma sınırına sahip olmalıdır.

Büküldüğünde çatlamaya daha az eğilimli olan yüksek oranda plastik bir levha.

Daha düşük akma sınırına ve daha düşük elastisite modülüne sahip levhalar daha az springback büküldükten sonra deformasyona uğrar ve doğru bir kavisli şekil elde etmek kolaydır.

Düşük karbonlu çelik, pirinç ve alüminyum gibi plastik malzemeler karbon içeriği <0.2% kolayca bükülür ve şekillendirilir;

Fosfor bronz (QSn6.5 ~ 2.5), yay çeliği (65Mn), sert alüminyum, süper sert alüminyum vb. gibi daha kırılgan malzemeler, büyük bir bağıl bükülme yarıçapı (r / t) bükülürken, aksi takdirde bükülme sırasında çatlama meydana gelebilir.

Bükülme özellikleri üzerinde büyük etkisi olan malzemenin sert ve yumuşak halinin seçimine özel dikkat gösterilmelidir.

Birçok kırılgan malzeme için bükülme, dış yarıçapın çatlamasına ve hatta kırılmasına neden olabilir.

Daha yüksek karbon içeriğine sahip bazı çelik plakalar da vardır.

Sert bir durum seçerseniz, bükülme aynı zamanda dış yarıçapın çatlamasına ve hatta kırılmasına neden olacaktır.

Bunlardan mümkün olduğunca kaçınılmalıdır.

Malzemelerin çizim işlemine etkisi

Levhanın gerdirilmesi, özellikle de derin çekme işlemi, aşağıdaki durumlarda zor bir işlemdir sac metal işleme süreç.

Sadece gerdirme derinliğinin mümkün olduğunca az olması değil, şeklin de mümkün olduğunca basit ve pürüzsüz olması gerekmektedir. Ayrıca malzemenin iyi bir plastikliğe sahip olması gerekmektedir.

Aksi takdirde, tüm parça kolayca deforme olur, kısmen kırışır ve hatta germe kısmında çekilir.

Akma sınırı düşüktür ve levha kalınlığının yön katsayısı büyüktür.

Levhanın akma oranı σs/σb ne kadar küçükse, zımbalama performansı o kadar iyi ve birincil deformasyonun sınırı o kadar büyük olur.

Levha kalınlığı yönlülük katsayısı >1 olduğunda, genişlik yönündeki deformasyon kalınlık yönündeki deformasyondan daha kolaydır.

Germe yarıçapı R değeri ne kadar büyük olursa, germe işlemi sırasında incelme ve kırılma olasılığı o kadar az olur ve gerilme özellikleri o kadar iyi olur.

Yaygın çekme özellikleri şunlardır: saf alüminyum levha, 08Al, ST16, SPCD.

Sertlik üzerinde malzeme etkisi

Sac metal yapı tasarımında, sac metal yapısal parçaların rijitliği genellikle karşılanmaz.

Yapısal tasarımcılar genellikle düşük karbonlu çelik yerine düşük karbonlu çelik veya paslanmaz çelik kullanır veya sıradan alüminyum alaşımını yüksek mukavemet ve sertliğe sahip sert bir alüminyum alaşımı ile değiştirir ve parçanın sertliğini artırması beklenir.

Aslında belirgin bir etkisi yoktur.

Aynı alt tabakadan malzemeler için, malzemenin mukavemeti ve sertliği ısıl işlem ve alaşımlama ile büyük ölçüde geliştirilebilir.

Ancak sertlikteki değişim küçüktür.

Parçanın sertliğini artırmak için, yalnızca malzemeyi ve parçanın şeklini değiştirerek belirli bir etki elde edilebilir.

Farklı malzemelerin elastik modülü ve kayma modülü için Tablo 1-2'ye bakınız.

Tablo 1-2 Yaygın Malzemelerin Elastik Modülü ve Kayma Modülü

| Elastik Modül E | Kayma Modülü G | |

|---|---|---|

| Öğe | GPa | GPa |

| Gri dökme demir | 118~126 | 44.3 |

| Sfero döküm | 173 | |

| Karbon çeliği, Nikel-krom çeliği | 206 | 79.4 |

| Dökme çelik | 202 | |

| Haddelenmiş saf bakır | 108 | 39.2 |

| Soğuk çekilmiş saf bakır | 127 | 48 |

| Haddelenmiş fosfor bronz | 113 | 41.2 |

| Soğuk çekilmiş pirinç | 89~97 | 34.3~36.3 |

| Haddelenmiş manganez bronz | 108 | 39.2 |

| Haddelenmiş alüminyum | 68 | 25.5~26.5 |

| Alüminyum teli dışarı çekin | 69 | |

| Dökme alüminyum bronz | 103 | 11.1 |

| Dökme kalay bronz | 103 | |

| Sert alüminyum alaşım | 70 | 26.5 |

| Çinko haddeleme | 82 | 31.4 |

| Kurşun | 16 | 6.8 |

| Cam | 55 | 1.96 |

| Pleksiglas | 2.35~29.4 | |

| Kauçuk | 0.0078 | |

| Bakalit | 1.96~2.94 | 0.69~2.06 |

| Fenolik plastik | 3.95~8.83 | |

| Selüloit | 1.71~1.89 | 0.69~0.98 |

| Naylon 1010 | 1.07 | |

| Sert tetrakloroetilen | 3.14~3.92 | |

| Politetrakloroetilen | 1.14~1.42 | |

| Düşük basınçlı polietilen | 0.54~0.75 | |

| Yüksek basınçlı polietilen | 0.147~0.24 | |

| Beton | 13.73~39.2 | 4.9~15.69 |

Yaygın olarak kullanılan plakaların performans karşılaştırması

Tablo 1-3 Yaygın olarak kullanılan çeşitli plakaların performanslarının karşılaştırılması

| Fiyat katsayısı | Bindirme direnci (mΩ) | CNC delme işleme performansı | Lazer işleme performans | Bükme performansı | Perçin somunu teknolojisi | Pres perçin teknolojisi | Yüzey kaplama | İnsizyon koruyucu performans |

|---|---|---|---|---|---|---|---|---|

| 1 | iyi | iyi | iyi | iyi | iyi | Ortalama | Çok iyi | |

| 1.2 | 27 | iyi | iyi | iyi | iyi | iyi | Ortalama | iyi |

| 1.7 | 26 | iyi | iyi | iyi | iyi | iyi | Ortalama | en fakir |

| 1.3 | 26 | iyi | iyi | iyi | iyi | iyi | Ortalama | nispeten zayıf |

| 1.4 | 23 | iyi | iyi | iyi | iyi | iyi | Ortalama | fakir |

| 6.5 | 60 | fakir | iyi | ortalama | fakir | çok zayıf | fakir | iyi |

| 2.9 | 46 | Ortalama | aşırı yoksul | iyi | iyi | iyi | Ortalama | iyi |

| 3 | 46 | Ortalama | aşırı yoksul | aşırı yoksul | iyi | iyi | Ortalama | iyi |

| 5.6 | iyi | aşırı yoksul | iyi | iyi | iyi | Ortalama | iyi | |

| 5 | iyi | aşırı yoksul | iyi | iyi | iyi | Ortalama | iyi |

Not:

Piercing ve karartma tarafından CNC zımba presi

CNC delme ve kesme, sac metal parçanın işleme programını (boyut, işleme yolu, işleme aleti, vb.) önceden girmek için CNC delme makinesindeki tek çipli mikrobilgisayarı kullanmaktır, bu da CNC delme makinesinin çeşitli araçları ve delme, düzeltme, şekillendirme vb. gibi çeşitli işleme biçimlerini elde etmek için çok sayıda NC komutunu benimsemesini sağlar.

CNC zımbalama genellikle çok karmaşık şekillerde delme ve kesme işlemlerini gerçekleştiremez.

Özellikler:

Temel olarak numune boşaltma üretiminin ihtiyaçlarını karşılayabilir.

Dikkat sorunları ve gereksinimleri:

CNC delme genellikle düşük karbonlu çelik, elektrolitik levha, alüminyum-çinko levha, alüminyum levha, T = 3.5 ~ 4mm veya daha az bakır levha ve T = 3mm veya daha az paslanmaz çelik levha delmek için uygundur.

CNC zımbalama için önerilen sac kalınlığı:

CNC delme işlemi bakır plaka üzerinde büyük bir deformasyona sahipken, işleme PC'si ve PVC plaka büyük işleme kenarı çapaklarına ve düşük hassasiyete sahiptir.

Zımbalama yaparken, kullanılan aletin çapı ve genişliği malzemenin kalınlığından daha büyük olmalıdır. Örneğin, Φ1,5 çapındaki bir takım 1,6 mm'lik bir malzemeyi delemez.

0,6 mm'nin altındaki malzemeler genellikle NCT tarafından işlenmez.

Paslanmaz çelik malzemeler genellikle NCT tarafından işlenmez. (Elbette, 0,6 ~ 1,5 mm malzeme NCT ile işlenebilir, ancak takım aşınması büyüktür ve sahada işlemede hurda oranı olasılığı diğer GI malzemelere göre çok daha yüksektir).

Diğer şekillerin delinmesi ve kesilmesi mümkün olduğunca basit ve tekdüze olmalıdır.

CNC zımbanın boyutu yuvarlak delikler, altıgen delikler gibi normalleştirilmelidir ve işlem oluğunun minimum genişliği 1,2 mm'dir.

Piercing ve karartma tarafından cold punch die

Büyük çıkışlı ve küçük boyutlu parçaların delinmesi ve kesilmesi için, özel olarak tasarlanmış sac metal damgalama kalıpları yapılır ve üretim verimliliğini artırmak için kullanılır.

Genellikle bir zımba ve bir kalıptan oluşur.

Kalıp genellikle şunları içerir: pres tipi ve kakma tipi.

Zımbalar genellikle şunlardır: yuvarlak tip, değiştirilebilir; kombine tip; hızlı yükleme ve boşaltma tipi.

En yaygın kalıplar şunlardır:

Özellikler:

Çünkü delme ve körleme Soğuk kalıp ile temel olarak tek bir damgalama ile tamamlanabilir, verimlilik yüksektir, tutarlılık iyidir ve maliyet düşüktür.

Bu nedenle, yıllık işleme kapasitesi 5.000 parçadan fazla olan ve parça boyutu çok büyük olmayan yapısal parçalar için, işleme tesisi genellikle soğuk kalıp işleme gerçekleştirir.

Yapının tasarımında, aşağıdakilerin tasarımını dikkate almak gerekir süreç karakteristikleri soğuk kalıp işleme.

Örneğin, parçaların keskin köşeleri olmamalıdır (kullanım hariç). Kalıbın kalitesini ve ömrünü artırmak ve iş parçasını güzel, güvenli ve dayanıklı hale getirmek için yuvarlatılacak şekilde tasarlanmalıdırlar.

İşlevsel gereksinimleri karşılamak için, parçanın yapısal şekli daha karmaşık olacak şekilde tasarlanabilir.

Yoğun delgeç ile delme

Yoğun delik zımbası bir tür sayısal kontrol zımbası olarak kabul edilebilir. Çok sayıda yoğun deliğe sahip parçalar için delme verimliliği ve hassasiyeti artırılabilir.

Özel olarak yapılmış bir delme kalıbı, iş parçasını işlemek için çok sayıda yoğun delik açabilir.

Örneğin: havalandırma şablonu, giriş ve çıkış hava bölmesi.

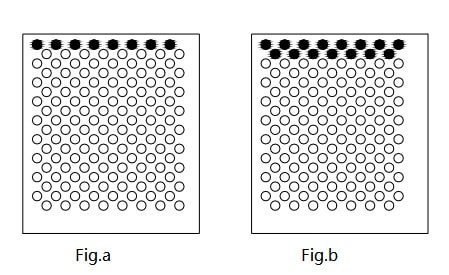

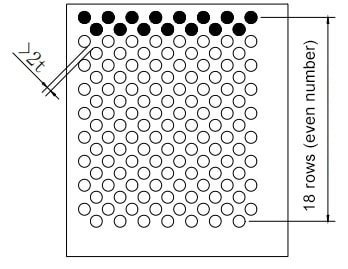

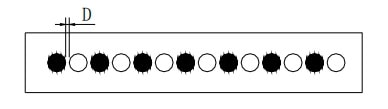

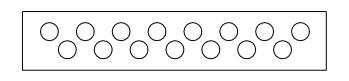

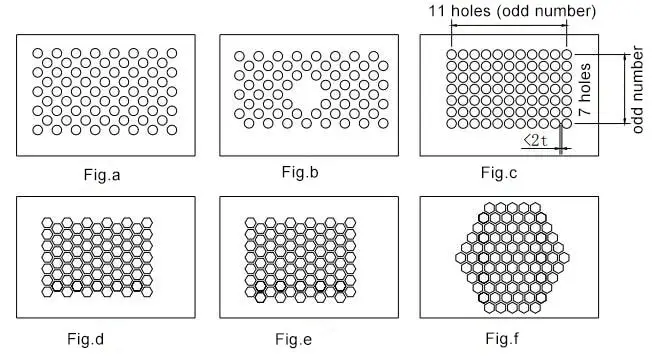

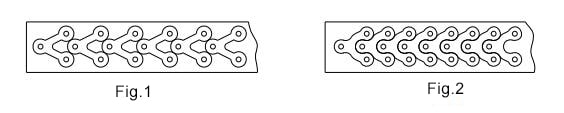

Şekil 1-1'e bakınız.

Şekildeki gölgeli kısım yoğun bir delik kalıbıdır ve parçanın yoğun deliği yoğun delik kalıbı tarafından hızlı bir şekilde delinebilir. Tek zımba ile karşılaştırıldığında, verimliliği büyük ölçüde artırır.

Yoğun delik düzenleme tasarımları için sorunlar ve gereksinimler

Ürün üzerindeki yoğun deliğin tasarımı, yoğun delik delme kalıbının işleme özelliklerinin birden çok kez delme işleminin tekrarlandığını dikkate almalıdır, bu nedenle yoğun deliğin düzenlenmesi tasarlanırken aşağıdaki ilke benimsenmelidir:

Şekil 1-1 a'daki yoğun delikli kalıp Şekil 1-4'te gösterildiği gibi tasarlanabilir.

Şekil 1-1 b'deki yoğun delikli kalıp sadece Şekil 1-5'te gösterildiği gibi tasarlanabilir.

Yoğun deliklerin düzenini tasarlarken, yukarıdaki gereksinimlere göre tasarlamaya çalışın ve sürekli ve belirli bir düzene sahip olun, bu da delik kalıbını açmak ve damgalama maliyetini düşürmek için uygundur.

Aksi takdirde, işlemeyi tamamlamak için yalnızca birkaç zımba veya birkaç kalıp seti kullanılabilir.

Şekil 1-6'da gösterildiği gibi,

Lazer kesim

Lazer kesim, elektron deşarjını enerji kaynağı olarak kullanan temassız bir kesim teknolojisidir. lazer odaklamak yansıtıcı ayna grubu kullanılarak bir ısı kaynağı olarak ışın. Bu yüksek yoğunluklu ışık enerjisi, sac metal parçaların delinmesi ve kesilmesi için kullanılır.

Özellikler:

Bununla birlikte, maliyet yüksektir ve iş parçasının destek tablası aynı zamanda hasar görür ve kesilen yüzeyin işlenmesi zor olan bir oksit filmi biriktirmesi kolaydır.

Genel olarak sadece tek ve küçük parti işleme için uygundur.

Dikkat : genellikle sadece çelik plakalar için kullanılır.

Alüminyum plakalar ve bakır plakalar genellikle kullanılmaz çünkü malzeme ısı transferi çok hızlıdır ve kesiğin etrafında erimeye neden olur, bu da işleme doğruluğunu ve kalitesini garanti etmez.

Bu lazer kesim uç yüzeyinde yıkanamayan bir oksit tabakası vardır ve özel gereksinimleri olan kesme uç yüzeyi cilalanmalıdır;

Lazer kesim yoğun delikler daha fazla deforme olur, genellikle yoğun delikleri kesmek için lazer kullanmayın.

Tel Erozyon

Tel kesme, bir iş parçası ve bir telin (molibden tel, bakır tel) her birinin bir kutup olarak kullanıldığı ve belirli bir mesafede tutulduğu ve yeterince yüksek bir voltaj olduğunda bir kıvılcım boşluğunun oluştuğu ve iş parçasının elektrolitik aşındırmaya tabi tutulduğu bir işleme yöntemidir. Çıkarılan malzeme çalışma sıvısı tarafından taşınır.

Özellikler: yüksek işleme hassasiyeti, ancak düşük işleme hızı, yüksek maliyet ve malzemenin yüzey özelliklerini değiştirecektir.

Genellikle kalıp işleme için kullanılır, üretim parçalarını işlemek için kullanılmaz.

Profil panellerin bazı kare deliklerinin frezelenemeyen yuvarlak köşeleri yoktur ve alüminyum alaşımları lazerle kesilemediğinden, delme alanı yoksa, sadece tel EDM ile delinebilirler.

Hız çok yavaş, verimlilik çok düşüktür ve seri üretim için uygun değildir. Tasarım bu durumdan kaçınmalıdır.

Yaygın olarak kullanılan üç körleme ve piercing yöntemleri

Tablo 1-4 Üç yaygın zımbalama ve körleme işleme özelliğinin karşılaştırılması

Not: Aşağıdaki veriler aşağıdakiler içindir soğuk haddelenmiş çelik saclar.

| Lazer | Kesme | Punch | |

|---|---|---|---|

| İşlenebilir malzeme | çelik levha | Çelik levha, bakır levha, alüminyum levha | Çelik levha, bakır levha, alüminyum levha |

| İşlenebilir malzeme kalınlığı | 1mm ~ 8mm | 0,6 mm ~ 3 mm | genellikle < 4mm |

| Minimum boyut işleme (normal soğuk haddelenmiş çelik levha) | Minimum yarık 0,2 mm | Delme deliği Ø≧t | Delme deliği Ø≧t |

| Minimum daire 0,7 mm | Kare delik küçük kenar W≧t | Kare delik küçük kenar W≧t | |

| Uzun oluk genişliği W≧t | Uzun oluk genişliği W≧2t | ||

| Delik ve delik, delik ve kenar arasındaki minimum mesafe | ≧t | ≧t | ≧1t |

| Tercihen delikler ve delikler, delikler ve kenarlar arasındaki mesafe | ≧1.5t | ≧1.5t | ≧1.5t |

| Genel işleme hassasiyeti | ±0.1mm | ±0.1mm | ±0.1mm |

| İşleme aralığı | 2000X1350 | 2000X1350 | |

| Görünüm etkisi | Pürüzsüz dış kenar, kesik uç yüzünde bir ölçek tabakası | Çapaklı büyük ham kenarlar | az miktarda ham kenar |

| Eğri etkisi | Pürüzsüz, değiştirilebilir şekil | Büyük çapaklar ve düzenli şekiller; | Pürüzsüz, değiştirilebilir şekil |

| İşlem hızı | Dış çemberi hızlıca kesmek | Yoğun delikleri hızlı delme | en hızlı |

| Metin işleme | Aşındırma, daha sığ, sınırsız boyut | Daha derin sembollerle damgalı içbükey metin; boyut kalıpla sınırlıdır | Daha derin sembollerle damgalı içbükey metin; boyut kalıpla sınırlıdır |

| Şekillendirme | yapamam | İçbükey, karşı delik, küçük esneme, vb. | Daha karmaşık şekiller elde edebilir |

| İşleme maliyeti | Daha yüksek | Düşük | Düşük |

Tteknik tasarımı aDÜZENLEME

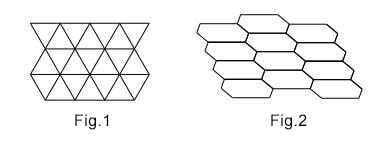

Büyük hacimli ve orta hacimli üretimde, parçaların malzeme maliyeti büyük bir orana sahiptir.

Malzemelerin tam ve etkin kullanımı sac metal üretimi için önemli bir ekonomik göstergedir.

Bu nedenle, tasarım gerekliliklerinin etkilenmemesi koşuluyla, yapı tasarımcısı israfsız veya daha az israflı düzenleme yöntemini benimsemeye çalışmalıdır.

Şekil 1-7'de gösterildiği gibi atık düzenlemesi yoktur.

Bazı parçaların şekli biraz değişir, bu da çok fazla malzeme tasarrufu sağlayabilir.

Şekil 1-8'de gösterildiği gibi, Şekil 2'de Şekil 1'e göre daha az malzeme kullanılmaktadır.

Körleme parçalarının işlenebilirliği

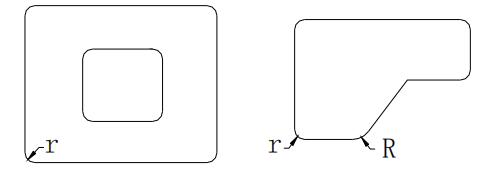

CNC delme makinesinin dış yarıçapı işleyebilmesi için özel bir dış takım gereklidir. Dış daire takımını azaltmak için, bu kılavuzun standart köşe yuvarlaması Şekil 1-9'da gösterildiği gibidir:

1) 90 derece dik açılı köşe yuvarlama serisi, yarıçap r2.0, r3.0, r5.0, r10

2) 135 derecelik eğimli köşe yarıçapı R5.0'a eşittir

Yuvarlak delikler kullanmak için zımbalama tercih edilir.

Yuvarlak delikler, sac metal kalıp kılavuzunda belirtilen yuvarlak delik serilerine göre seçilmelidir.

Bu, yuvarlak delik takımlarının sayısını azaltabilir ve CNC delme işleminde bıçak değiştirme süresini kısaltabilir.

Zımba mukavemeti sınırlamaları nedeniyle, açıklık çok küçük olamaz. Minimum açıklığı malzeme kalınlığı ile ilgilidir.

Deliğin minimum çapı aşağıdaki Tablo 1-5'te gösterilen değerden az olmamalıdır.

Tablo 1-5 Adi zımba ile delme için minimum boyut

| Zımbanın minimum çapı veya minimum kenar uzunluğu (t malzeme kalınlığıdır) | |||

|---|---|---|---|

| Malzeme | Yuvarlak delik D(D çaptır) | Kare delik L(L kenar uzunluğudur) | Bel deliği, dikdörtgen delik a(a minimum kenar uzunluğudur) |

| Yüksek ve orta karbonlu çelik | ≥1.3t | ≥1.2t | ≥1t |

| Düşük karbonlu çelik ve pirinç | ≥1t | ≥0.8t | ≥0.8t |

| Alüminyum, çinko | ≥0.8t | ≥0.6t | ≥0.6t |

| Kumaş bakalit laminat | ≥0.4t | ≥0.35t | ≥0.3t |

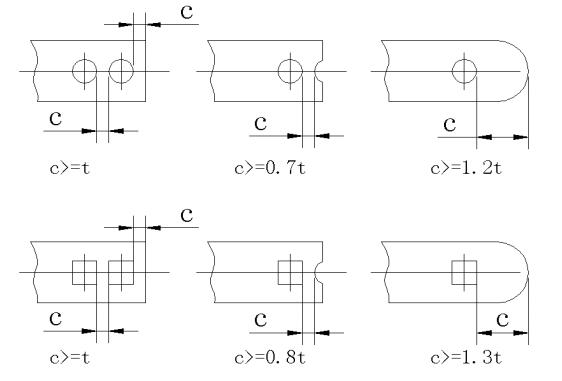

Delikler arasındaki ve delik ile kenar arasındaki mesafe çok küçük olmamalıdır. Değer Şekil 1-10'da gösterilmiştir:

Kompozit kalıp tarafından işlenen delik ve şekil, delik ve delik arasındaki hassasiyeti sağlamak kolaydır. damgalama süreci kalıbın.

Ayrıca, işleme verimliliği yüksektir ve kalıbın bakım maliyeti bakım için uygundur.

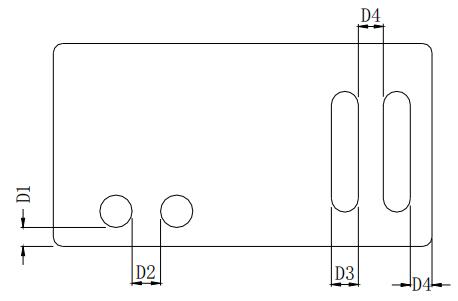

Yukarıdaki nedenler göz önüne alındığında, delik ile delik arasındaki mesafe, kompozit kalıbın minimum duvar kalınlığı gereksinimini karşılayabiliyorsa, Şekil 1-11'de gösterildiği gibi işlem daha iyidir:

Tablo 1-6 Kompozit kalıp boşluğunun kenarının minimum boyutu

| t (<0.8 ) | t (0.8~1.59) | t (1.59~3.18) | t (>3.2) | |

|---|---|---|---|---|

| D1 | 3mm | 2t | ||

| D2 | 3mm | 2t | ||

| D3 | 1.6mm | 2t | 2.5t | |

| D4 | 1.6mm | 2t | 2.5t | |

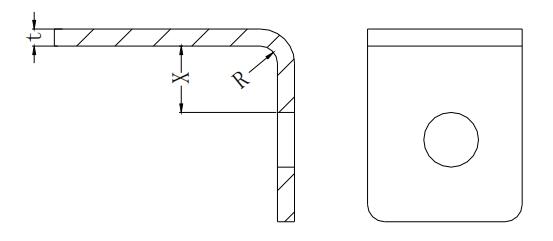

Şekil 1-12'de gösterildiği gibi, önce delme ve sonra bükme. Deliğin deforme olmamasını sağlamak için, delik ile flanş arasındaki minimum mesafe X≥2t+R

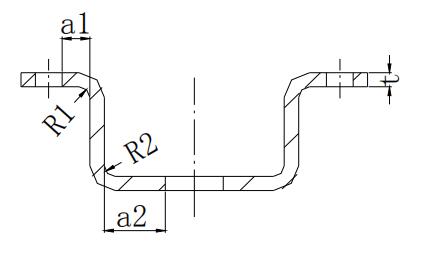

Şekil 1-13'e bakınız, derin çekme parçaları üzerinde delik açarken, deliklerin şekil ve konum doğruluğunu ve kalıbın mukavemetini sağlamak için, delik duvarı ve parçaların düz duvarı belirli bir mesafede tutulmalıdır, yani a1 ve a2 mesafeleri aşağıdaki gereksinimleri karşılamalıdır:

Formülde R1, R2 köşe yarıçapı ve t kalınlıktır.

Körleme parçalarının işleme hassasiyeti

Tablo 1-7 Tolerans Tablosu Delik Merkez Mesafesi (Birim:mm)

| Sıradan delme hassasiyeti | Gelişmiş delme hassasiyeti | |||||

|---|---|---|---|---|---|---|

| Nominal boyut L | Nominal boyut L | |||||

| Kalınlık | <50 | 50~150 | 150~300 | <50 | 50~150 | 150~300 |

| <1 | ±0.1 | ±0.15 | ±0.20 | ±0.03 | ±0.05 | ±0.08 |

| 1~2 | ±0.12 | ±0.20 | ±0.30 | ±0.04 | ±0.06 | ±0.10 |

| 2~4 | ±0.15 | ±0.25 | ±0.35 | ±0.06 | ±0.08 | ±0.12 |

| 4~6 | ±0.20 | ±0.30 | ±0.40 | ±0.08 | ±0.10 | ±0.15 |

Not: Bu tablodaki değerler kullanılırken tüm delikler bir kez delinmelidir.

Damgalama parçası tasarım boyutunun seçim prensibi

1) Damgalı parçanın tasarım boyutsal referansı, üretilen konumlandırma referansına mümkün olduğunca yakındır, böylece boyutun üretim hatası önlenebilir.

2) Damgalama parçasının delik boyutu referansı, damgalama işleminin başından sonuna kadar mümkün olduğunca seçilmeli ve deformasyona katılan parça ile ilişkilendirilmemelidir.

3) Birden fazla adımda farklı kalıplara dağıtılan ve damgalanan parçalar için mümkün olduğunca aynı konumlandırma referansı kullanılmalıdır.

Tablo 1-8 Tolerans tablosu delik merkezi ve kenar mesafesi

| Kalınlık | Boyutlar b | |||

|---|---|---|---|---|

| ≤50 | 50<b≤120 | 120<b≤220 | 220<b≤360 | |

| <2 | ±0.2 | ±0.3 | ±0.5 | ±0.7 |

| ≥2~4 | ±0.3 | ±0.5 | ±0.6 | ±0.8 |

| >4 | ±0.4 | ±0.5 | ±0.8 | ±1.0 |

Not: Bu tablo, körleme işleminden sonra delik delme için uygundur.

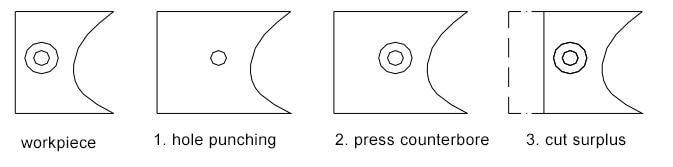

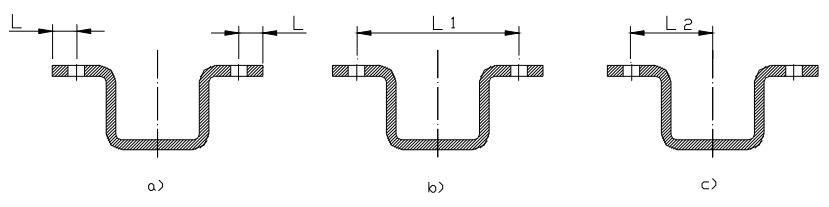

İkincil kesim

İkincil kesim aynı zamanda ikincil körleme veya ek kesim olarak da adlandırılır (çok kötü bir işlemdir, tasarım yaparken kaçınılmalıdır).

İkincil kesme, germenin malzemede bir deformasyona sahip olmasıdır. Bükme deformasyonu büyük olduğunda, boşluk artar. Önce şekillendirme, ardından ayrılmış malzemeyi çıkarmak ve tam doğru yapı boyutunu elde etmek için delikleri veya konturları kesme.

Uygulama: Germe başlığı kenara yakın olduğunda, ek bir kesim yapılmalıdır.

Örnek olarak Şekil 1-16'da gösterildiği gibi karşı deliği ele alalım.

Yapabilirsin bu yazıyı okuyun sac bükme hakkında her ayrıntıyı öğrenmek için.

Perçinli somunların yaygın biçimleri, kendinden kenetli ayırma, kendinden kenetli somun, ankraj perçin somunu, çekme perçin somunu ve yüzer perçin somunudur.

Selfleri̇n açmazi

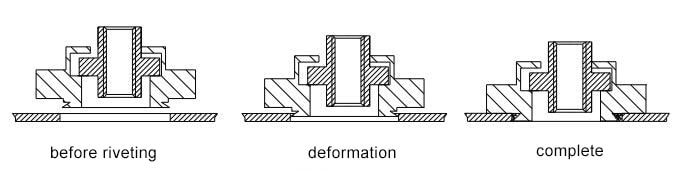

Perçinlemenin preslenmesi şu anlama gelir perçinleme işlemiDış basınç altında, perçinleme parçası temel malzemeyi plastik olarak deforme eder ve perçinlenmiş vida ve somun yapısında özel olarak tasarlanmış prefabrik oluğa sıkıştırılır, böylece iki parçanın güvenilir bağlantısı gerçekleştirilir.

Perçinleme için iki tür standart dışı somun vardır, biri Kendinden kenetlemeli ayırıcı ve diğeri kendinden kenetlemeli somundur.

Alt tabakaya bağlantı, böyle bir perçinli form kullanılarak sağlanır.

Bu tür perçinleme formları tipik olarak perçinlenen parçanın alt tabakanın sertliğinden daha yüksek bir sertliğe sahip olmasını gerektirir.

Sıradan düşük karbonlu çelik, alüminyum alaşımlı levha ve bakır levha, kendiliğinden kıvrılan bağlantıyı sıkmak için uygundur.

Paslanmaz çelik ve yüksek karbonlu çelik saclar için, sert malzeme nedeniyle, sadece pahalı değil, aynı zamanda kıvrılması da zor olan özel bir yüksek mukavemetli perçin somunu kolonu gereklidir ve kıvrılma güvenilir değildir ve kıvrıldıktan sonra düşmesi kolaydır.

Güvenilirliği sağlamak için, üreticilerin genellikle somun kolonunun yan tarafına kaynak eklemeleri gerekir, bu da süreçte iyi değildir.

Bu nedenle, perçin somunu sütunu ve perçin somunu ile sac metal parçalar mümkün olduğunca paslanmaz çelik değildir.

Bu durum, paslanmaz çelik saclarda kullanım için uygun olmayan perçin vidaları ve perçin somunları için de geçerlidir.

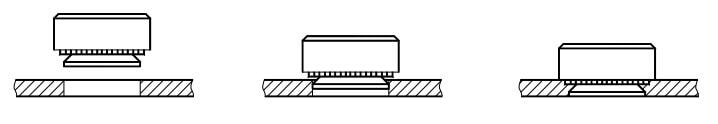

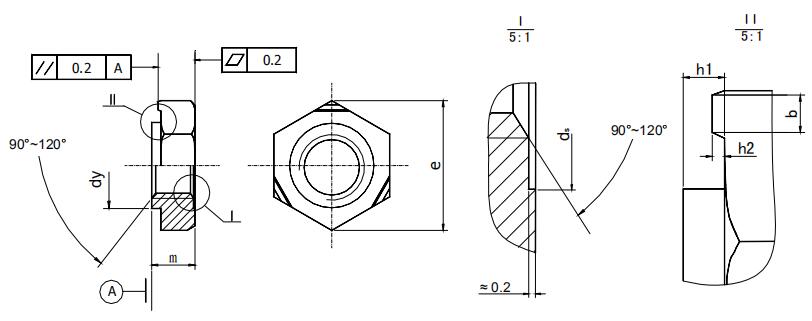

Perçin somunu kolonunun sıkma işlemi Şekil 1-41'de gösterilmiştir:

Self-linching perçin somunu

Perçin vidasının sıkma işlemi Şekil 1-42'de gösterilmiştir:

Anchor perçin somunu

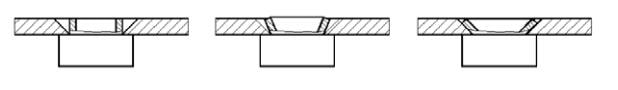

Ankraj perçinleme, perçinleme işlemi sırasında, perçinlenmiş vida veya somunun malzemesinin bir kısmının harici bir kuvvetin etkisi altında plastik olarak deforme olduğu ve temel malzeme ile sıkı bir uyumun oluştuğu ve böylece iki parçanın güvenilir bir şekilde bağlandığı anlamına gelir.

Yaygın olarak kullanılan ZRS, bu perçinleme tipi ile alt tabakaya bağlanır.

Perçinleme işlemi nispeten basittir ve bağlantı mukavemeti düşüktür ve genellikle bağlantı elemanının yüksekliğini sınırlamak ve küçük bir torka dayanmak için kullanılır. Şekil 1-43'te gösterildiği gibi:

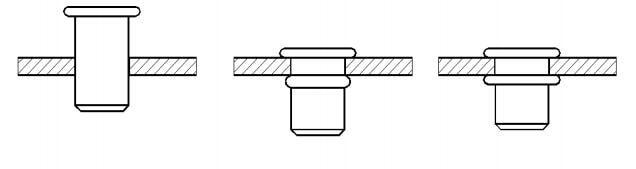

Çekin perçin somunu

Çekme perçinleme, perçinleme işlemi sırasında perçinleme elemanının dış gerilim etkisi altında plastik olarak deforme olduğu anlamına gelir.

Deformasyonun konumu genellikle özel olarak tasarlanmış bir parçadadır ve alt tabaka güvenilir bir bağlantı elde etmek için deformasyon kısmı tarafından sıkıştırılır.

Yaygın olarak kullanılan perçin somunları, bu perçinleme türü ile alt tabakaya bağlanır.

Perçinleme, genellikle montaj alanının küçük olduğu ve kapalı borular gibi evrensel perçinleme aletlerinin kullanılmasının mümkün olmadığı yerlerde kullanılan özel bir perçin tabancası kullanılarak perçinlenir. Şekil 1-44'te gösterildiği gibi:

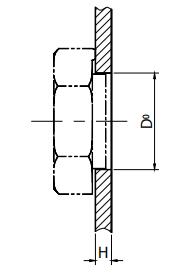

Fperçin somununu gevşetme

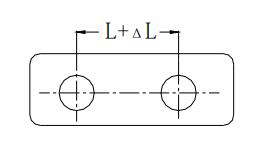

Sac metal yapı üzerindeki perçin somunlarından bazıları, genel şasi yapısı karmaşık olduğundan, yapının birikme hatası çok büyüktür, böylece bu perçin somunlarının göreceli konum hatası büyüktür, bu da diğer parçaların montajını zorlaştırır.

Bu, ilgili perçin somununun konumunda perçinli bir yüzer somunun kullanılmasından sonra iyi bir gelişmedir.

Şekil 1-45'te gösterildiği gibi: (Not: perçinleme konumunda yeterli boşluk olmalıdır)

Çapa rivet somunu veya kendinden kilitli yan mesafeye perçin somunu

Ankraj perçin somunu veya kendiliğinden kenetlenen perçin somunu, levha sıkıştırılarak levha ile birlikte perçinlenir.

Ankraj perçinleme veya kendinden kenetli perçinleme kenara çok yakın olduğunda, bu parçanın deforme olması kolaydır.

Özel bir gereklilik olmadığında, perçinli bağlantı elemanının merkez hattı ile sacın kenarı arasındaki minimum mesafe L'den büyük olmalıdır, bkz. Şekil 1-46.

Aksi takdirde, sacın kenarlarının kuvvetle deforme olmasını önlemek için özel kelepçeler kullanılmalıdır.

Perçinleme kalitesini etkileyen faktörler

Perçinleme kalitesini etkileyen birçok faktör vardır. Özetlemek gerekirse, başlıca şunlar vardır: alt tabaka performansı, alt delik boyutu ve perçinleme yöntemi.

1) Substrat özellikleri.

Alt tabakanın sertliği uygun olduğunda, perçinleme kalitesi iyidir ve perçinleme elemanının kuvveti iyidir.

2) Alt delik boyutu.

Alt deliğin boyutu perçinlemenin kalitesini doğrudan etkiler, eğer açıklık büyükse, alt tabaka ile perçin arasındaki boşluk büyük olur.

Perçinleme için, perçinleme parçası üzerindeki oluğu doldurmak için yeterli deformasyon olmamalıdır, bu nedenle kesme kuvveti yetersizdir, bu da perçinleme somununun (çivinin) itme direncini doğrudan etkiler.

Perçin vidası için alt delik çok büyüktür ve perçinleme işlemi sırasında plastik deformasyon tarafından üretilen baskı kuvveti küçük olur, bu da perçin vidasının (dişi) baskı direncini ve burulma direncini doğrudan etkiler.

Perçinleme için de aynı şey geçerlidir, alt delik çok büyüktür, bu nedenle plastik deformasyondan sonra iki parça arasındaki etkili sürtünme azalır ve perçinleme kalitesini etkiler.

Alt deliğin boyutu küçüktür ve perçinleme kuvveti belirli bir dereceye kadar artırılabilse de, perçinlemenin görünüm kalitesinin düşük olması muhtemeldir.

Perçinleme kuvveti büyüktür, kurulum elverişsizdir ve alt plakanın deformasyonuna kolayca neden olur, bu da perçinleme işinin üretim verimliliğini ve perçinleme kalitesini etkiler.

3) Perçinleme yöntemi.

Bir önceki bölümde tanıtılmıştır. Perçinleme vidaları ve somunları kullanım sürecindeki durumlara büyük önem vermelidir. Farklı durumlar ve farklı kuvvet gereksinimleri farklı tipler gerektirir.

Doğru kullanılmazsa, perçinli vida ve somunların kuvvet aralığını azaltarak bağlantının bozulmasına neden olur.

Burada, normal durumun doğru kullanımını göstermek için birkaç örnek verilmiştir.

1) Alüminyum plaka anodize edilmeden veya yüzey işlemi uygulanmadan önce çelik veya paslanmaz çelik perçinli bağlantı elemanları takmayın.

2) Aynı düz çizgi üzerinde çok fazla perçinleme varsa, ekstrüde edilen malzemenin akması için yer kalmaz, bu da büyük stres oluşturur ve iş parçasını kavisli bir şekle büker.

3) Perçinli bağlantı elemanlarını takmadan önce levha yüzeyinin kaplanmış olduğundan emin olun.

4) M5, M6, M8, M10 somunlar genellikle kaynaklıdır. Çok büyük somunlar genellikle yüksek mukavemet gerektirir. Ark kaynağı kullanılabilir. M4'ün altında (M4 dahil) ankraj perçin somunu kullanılmalıdır. Elektrolizle kaplanmışsa, akımsız kaplamalı perçin somunu kullanılabilir.

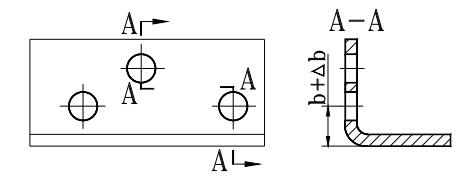

5) Bükülmüş taraftaki somunu perçinlerken, perçinlenmiş somunun perçinleme kalitesini sağlamak için aşağıdakilere dikkat etmek gerekir: 1.

Perçinleme deliğinin kenarından bükümün kenarına kadar olan mesafe, bükülen parçanın deformasyon bölgesinden daha büyük olmalıdır. 2.

Perçinlenmiş somunun merkezinden bükülmüş tarafın iç kısmına olan L mesafesi, perçinlenmiş somunun dış silindirik yarıçapı ile bükülmenin iç yarıçapının toplamından daha büyük olmalıdır. Yani, L>D/2+r.

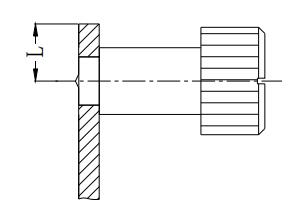

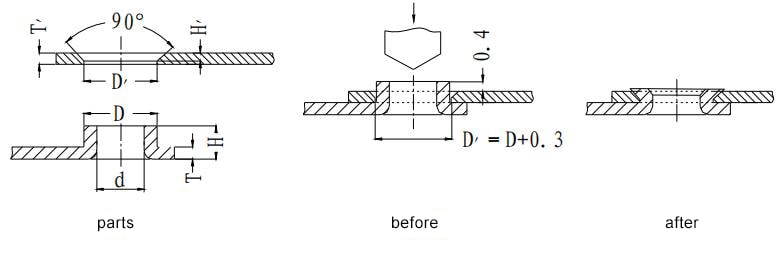

Bu projeksi̇yon kaynak somun (punta kaynak somunu) sac metal parçaların tasarımında yaygın olarak kullanılmaktadır.

Ancak birçok tasarımda ön deliğin boyutu standarda uygun değildir ve doğru bir şekilde konumlandırılamaz.

Yapısal tip ve boyutlar Şekil 1-47 ve Şekil 1-48'de gösterildiği gibidir. Kaynak için çelik levhayı kaynaklamadan önce delik çapı D0 ve kalınlık H için önerilen değerler Tablo 1-17'de belirtildiği gibidir.

Tablo 1-17 Kaynaklı altıgen somun boyutları ve ilgili çelik plakanın açıklık kalınlığı (mm)

| Diş boyutu (D veya D×P) | M4 | M5 | M6 | M8 | M10 | M12 | M16 | |

|---|---|---|---|---|---|---|---|---|

| ─ | ─ | ─ | M8×1 | M10×1 | M12×1. 5 | M16×1. 5 | ||

| ─ | ─ | ─ | ─ | (M10×1.25) | (M12×1. 25) | ─ | ||

| e | min | 9.83 | 10.95 | 12.02 | 15.38 | 18.74 | 20.91 | 26.51 |

| dy | maksimum | 5.97 | 6.96 | 7.96 | 10.45 | 12.45 | 14.75 | 18.735 |

| min | 5.885 | 6.87 | 7.87 | 10.34 | 12.34 | 14.64 | 18.605 | |

| h1 | maksimum | 0.65 | 0.7 | 0.75 | 0.9 | 1.15 | 1.4 | 1.8 |

| min | 0.55 | 0.6 | 0.6 | 0.75 | 0.95 | 1.2 | 1.6 | |

| h2 | maksimum | 0.35 | 0.4 | 0.4 | 0.5 | 0.65 | 0.8 | 1 |

| min | 0.25 | 0.3 | 0.3 | 0.35 | 0.5 | 0.6 | 0.8 | |

| m | maksimum | 3.5 | 4 | 5 | 6.5 | 8 | 10 | 13 |

| min | 3.2 | 3.7 | 4.7 | 6.14 | 7.64 | 9.64 | 12.3 | |

| D0 | maksimum | 6.075 | 7.09 | 8.09 | 10.61 | 12.61 | 14.91 | 18.93 |

| min | 6 | 7 | 8 | 10.5 | 12.5 | 14.8 | 18.8 | |

| H | maksimum | 3 | 3.5 | 4 | 4.5 | 5 | 5 | 6 |

| min | 0.75 | 0.9 | 0.9 | 1 | 1.25 | 1.5 | 2 | |

Not: Parantez içindeki özellikleri mümkün olduğunca kullanmayın.

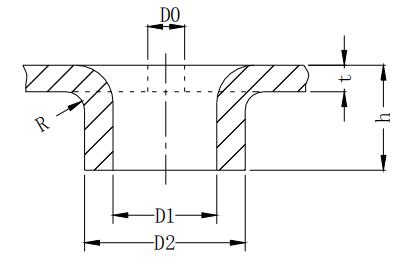

Yaygın kaba dişli sondaj boyutu

| Diş çapı M | Kalınlık t | İç çap D1 | Dış çap D2 | Yükseklik h | Ön delme çapı D0 | Yarıçap |

|---|---|---|---|---|---|---|

| M2.5 | 0.6 | 2.1 | 2.8 | 1.2 | 1.4 | 0.3 |

| 0.8 | 2.8 | 1.44 | 1.5 | 0.4 | ||

| 1 | 2.9 | 1.8 | 1.2 | 0.5 | ||

| 1.2 | 2.9 | 1.92 | 1.3 | 0.6 | ||

| M3 | 1 | 2.55 | 3.5 | 2 | 1.4 | 0.5 |

| 1.2 | 3.5 | 2.16 | 1.5 | 0.6 | ||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 3.35 | 4.46 | 2 | 2.3 | 0.5 |

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 1.5 | 4.65 | 2.7 | 1.8 | 0.75 | ||

| 2 | 4.56 | 3.2 | 2.4 | 1 | ||

| M5 | 1.2 | 4.25 | 5.6 | 2.4 | 3 | 0.6 |

| 1.5 | 5.75 | 3 | 2.5 | 0.75 | ||

| 2 | 5.75 | 3.6 | 2.7 | 1 | ||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 |

Kılavuz çekme ile bükme kenarı arasındaki minimum mesafe

Tablo 1-19 Kılavuz çekme merkezi ile bükme kenarı arasındaki mesafe H değeri karşılaştırma tablosu

| Kalınlık/iplik çapı | 1 | 1.2 | 1.5 | 2 |

|---|---|---|---|---|

| M3 | 6.2 | 6.6 | - | - |

| M4 | 7.7 | 8 | - | |

| M5 | - | 7.6 | 8.4 | - |

Tablo 1-20 Perçin somunu, kendinden kilitlemeli somun, çekme perçinleme ve kılavuz çekme karşılaştırması

| Bağlantı yöntemi/özelliği | Ankraj perçin somunu | kendinden kenetli perçin somunu | çekme perçinleme | flanşlama ve kılavuz çekme |

|---|---|---|---|---|

| İşlenebilirlik | Bu iyi. | iyi | iyi | ortalama |

| Sac metal gereksinimleri | Paslanmaz çelik perçinleme, düşmesi kolay | Paslanmaz çelik perçinleme çok zayıftır, özel perçin somunları kullanın ve punta kaynağı | Hiçbiri | İnce plaka ve bakır, alüminyum yumuşak malzeme kayması kolay |

| Hassasiyet | iyi | iyi | iyi | ortalama |

| Dayanıklılık | iyi | iyi | iyi | Bakır ve alüminyum yumuşak malzemeler zayıftır, diğer malzeme ipliklerinde 3 ila 4 toka veya daha fazlası vardır |

| Maliyet | yüksek | yüksek | ortalama | düşük |

| Kalite | iyi | iyi | iyi | ortalama |

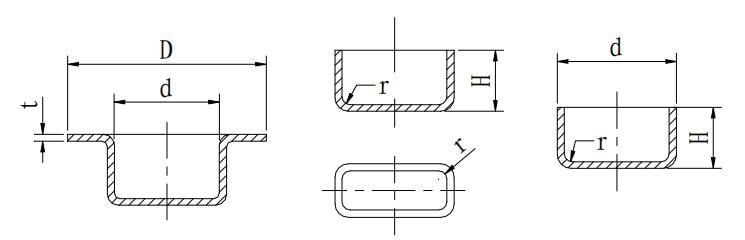

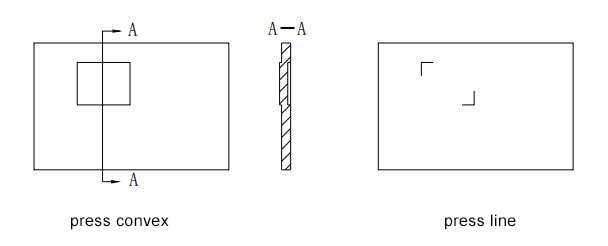

Sac metal gerdirme Şekil 1-50'de gösterilmiştir.

Sac metal gerdirme hususları:

Dışbükey sac metalin şekli ve boyutunda, sac metal kalıp kılavuzunda çeşitli seri boyutları belirtilmiştir. Intralink kütüphanesinde ilgili bir Form modeli vardır.

Tasarım, kılavuzda belirtilen boyuta göre seçilmeli ve kütüphanedeki Form kalıbı doğrudan kullanılmalıdır.

Dışbükey aralık ve dışbükey kenar boşluğunun sınır boyutu

Tablo 1-21 Dışbükey hatve ve dışbükey kenar boşluğunun sınır boyutları

| Şematik | L | B | D |

|---|---|---|---|

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

1-52'de gösterildiği gibi, sac metal üzerinde 0,3 inçlik yarım kesilmiş bir kabartma, etiketin güvenilirliğini artırmak için bir etiket veya benzeri için etiket olarak kullanılabilir.

Böyle bir yarı kesme içbükeyinde, deformasyon normal germeden çok daha küçüktür, ancak geniş alanlı bir kapak plakası ve bükülmemiş veya küçük bir bükülme yüksekliğine sahip bir alt plaka için hala belirli bir deformasyon vardır.

Alternatif yöntem: Deformasyonu iyileştirmek için etiketleme aralığında iki dik açılı çizgi delinebilir.

Bununla birlikte, etiket ekinin güvenilirliği azalır.

Bu yöntem aynı zamanda ürün kodlaması, üretim tarihi, versiyon ve hatta desen gibi işlemler için de kullanılabilir.

Levha şeklindeki metal parçaların üzerindeki nervürlerin bastırılması, bkz. Şekil 1-53, yapısal sertliğin artırılmasına yardımcı olur.

Şekil 1-54'te gösterildiği gibi,

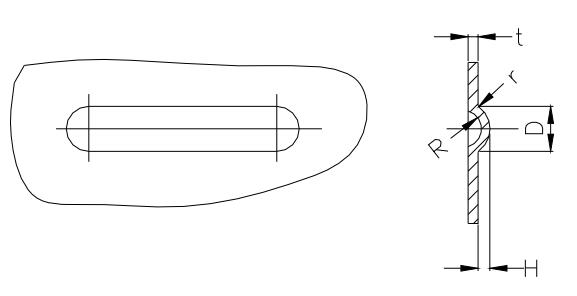

Bu delme Perçinleme, sac levhalar arasında, özellikle kaplamalı çelik levhaların veya paslanmaz çelik levhaların bağlantısı için kullanılan bir perçinleme yöntemidir.

Parçalardan biri delinmiş, diğer parça ise sökülemeyen bir konektör olması için delinmiş ve kelepçelenmiştir.

Avantajları: Flanş düz delikle eşleştirilir ve konumlandırma işlevine sahiptir. Perçinleme mukavemeti yüksektir ve kalıp boyunca perçinleme verimliliği de yüksektir.

Özel yol Şekil 1-55'te gösterildiği gibidir:

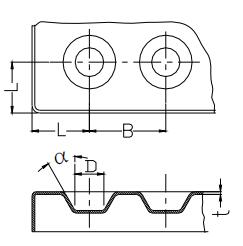

Tablo 1-22 Delme perçinleme boyutları

| Parametre | Kalınlık T (mm) | Flanşlama yükseklik H(mm) | Flanş dış çapı. D (mm) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Hayır. | 3 | 3.8 | 4 | 4.8 | 5 | 6 | ||||||||

| Karşılık gelen düz delik iç çapı d ve ön delme deliği d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | ||||

| 2 | 0.8 | 2 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | ||

| 3 | 1 | 2.4 | 3.2 | 1.8 | 4 | 2.7 | 4.2 | 2.9 | 5.2 | 4 | ||||

| 4 | 1.2 | 2.7 | 3 | 1.2 | 3.8 | 2.3 | 4 | 2.5 | 5 | 3.6 | ||||

| 5 | 1.5 | 3.2 | 2.8 | 1 | 3.6 | 1.7 | 3.8 | 2 | 4.8 | 3.2 | ||||

Not: H=T+T'+(0.3~0.4) genel prensibi ile

D = D'-0.3;

D-d=0,8T

T≧0,8 mm olduğunda, flanşlı deliğin duvar kalınlığı 0,4T'dir.

T<0,8 mm olduğunda, flanşın duvar kalınlığı genellikle 0,3 mm'dir. H genellikle 0.46±0.12'dir

Sac perçinleme yönteminde bir de perçinleme yöntemi vardır ki o da Tox perçinlemedir.

Prensip, Şekil 1-56'da gösterildiği gibi iki yığının birlikte yerleştirilmesidir.

Bir kalıp kullanarak damgalama ve çekme, esas olarak kaplanmış çelik sacların veya paslanmaz çelik sacların bağlantısı için kullanılır.

Enerji tasarrufu, çevre koruma ve yüksek verimlilik avantajlarına sahiptir.

Geçmişte, iletişim endüstrisinin şasisi daha fazla perçinleme kullanıyordu, ancak seri üretimin kalite kontrolü zordu. Daha az uygulanmıştır ve tavsiye edilmemektedir.

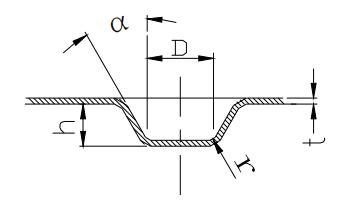

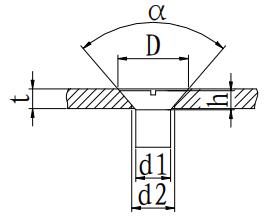

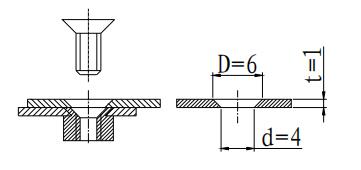

Vida karşı deliğinin yapısal boyutları aşağıdaki tabloda gösterildiği gibi seçilir.

Havşa başlı vidanın havşa başı için, plaka çok inceyse, via d2 ve karşı delik D'yi aynı anda sağlamak zordur ve via d2 tercihen garanti edilmelidir.

Havşa başlı ve havşa başlı vidalar için: (Seçilen sac kalınlığı t tercihen h'den büyüktür)

Tablo 1-23 Vida karşı deliğinin boyutları

| d1 | M2 | M2.5 | M3 | M4 | M5 |

|---|---|---|---|---|---|---|

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| Tercih edilen minimum kalınlık | 1.2 | 1.5 | 1.5 | 2 | 2 | |

| α | 90° | |||||

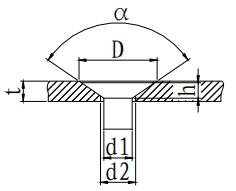

Tablo 1-24 Delikli Havşa Perçinleri için Havşa Deliklerinin Boyutları

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

|---|---|---|---|---|---|---|

| d2 | Φ2.2 | Φ2.7 | Φ3.3 | Φ4.3 | Φ5.3 | |

| D | Φ4.0 | Φ5.0 | Φ5.5 | Φ7.0 | Φ9.0 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| α | 120° | |||||

Sac metal bağlantısı M3 havşa başlı vidalarla tamamlanır.

Kaplanan deliğin kalınlığı 1 mm ise, geleneksel yönteme göre sorunludur.

Ancak gerçek tasarımda bu tür çok sayıda sorunla karşılaşılmaktadır.

Perçin somunu aşağıda kullanılır ve karşı deliğin çapı 6 mm'dir, bu da şekilde gösterildiği gibi bağlantıyı etkili bir şekilde tamamlayabilir.

Bu boyut çok sayıda insert kutusunda kullanılır.

Bu tür bir bağlantının alt somunun ankraj perçin somunları olmasını gerektirdiğine dikkat etmek önemlidir.

Kendinden kilitli perçin somunu ve kılavuz çekme musluğu sıkma bağlantısını tamamlayamaz.

Bu boyutları standartlaştırmak için d/D aşağıdaki gibi olmalıdır:

Tablo 1-25 İnce plaka karşı deliğinin birleştirilmesi

| Sac kalınlığı | 1 | 1.2 | 1.5 |

|---|---|---|---|

| M3 | 4/6 | 3.6/6.0 | 3.5/6 |

| M4 | - | - | 5.8/8.8 |