Optimum büküm için sac metal parçaların nasıl tasarlanacağını hiç merak ettiniz mi? Bu blog yazısında, yaygın tuzaklardan kaçınırken yüksek kaliteli bükümler elde etmek için temel ilkeleri ve en iyi uygulamaları keşfedeceğiz. Deneyimli makine mühendislerinin uzmanlığından yararlanarak bükme yüksekliği, yarıçap, yön, boşluk, mukavemet ve daha fazlası gibi önemli hususları inceleyeceğiz. Bu makalenin sonunda, sac metal tasarımlarınızı geliştirmek ve üretim sürecinizi kolaylaştırmak için değerli bilgilerle donatılmış olacaksınız.

Bükme, malzemeyi plastik olarak deforme etmek için basınç kullanan, belirli bir açı ve eğrilik şekli oluşturan bir damgalama işlemidir. Yaygın bükmeler arasında V-bükümleri, Z-bükümleri bulunur, ofset bükümlerve diğerlerinin yanı sıra kıvrımları kıvırmak.

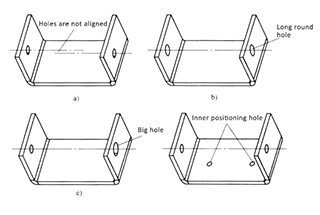

Minimum sac bükme yüksekliği, sac kalınlığının 2 katı artı bükme yarıçapı olarak hesaplanmalıdır, yani H ≥ 2t + R.

Ekteki şekilde gösterildiği gibi, bükme yüksekliği çok düşükse, sac metal, bükme işlemi sırasında deformasyona ve bükülmeye eğilimlidir. bükme süreciBu da optimum olmayan parça şekli ve boyutsal doğruluğa yol açar.

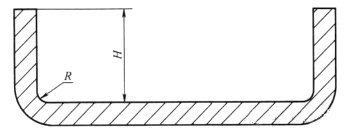

Eğimli bir kenarı bükerken, yetersiz bükme yüksekliği bükme distorsiyonunun ana nedenidir.

Ekteki şekilde gösterildiği gibi, orijinal tasarımda soldaki bükme yüksekliği çok küçüktür, bu da bükme deformasyonu olasılığını artırır ve genel bükme kalitesini düşürür.

Geliştirilmiş tasarımda, sol taraftaki bükümün yüksekliği artırılabilir veya büküm yüksekliğinin minimum kısmı ortadan kaldırılarak sac metal Bükülmede bozulma olmaz ve yüksek bükme kalitesi elde edilir.

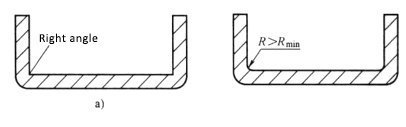

Sac metalin bükülme mukavemetini sağlamak için bükülme yarıçapı söz konusu sac metal malzeme için belirtilen minimum bükme yarıçapından daha büyük olmalıdır. Çeşitli yaygın sac metal malzemeler için minimum bükme yarıçapları aşağıdaki tabloda listelenmiştir.

| Malzeme Durumu | |||

|---|---|---|---|

| Malzeme | Yumuşak | Sert | |

| Alüminyum alaşım | 0 | 6t | |

| Bronz bronz | 0 | 4t | |

| Pirinç | 0 | 2t | |

| Magnezyum alaşımı | 5t | 13t | |

| Demir | Paslanmaz çelik | 0.5t | 6t |

| Düşük karbonlu çelik düşük alaşımlı çelik | 0.5t | 4t | |

| Titanyum | 0.7t | 3t | |

| Titanyum alaşımı | 2.6t | 4t | |

Sac metal orijinal ve geliştirilmiş bükülme yarıçapı tasarımı aşağıda gösterilmiştir:

Daha büyük bir bükme yarıçapının sac metal için her zaman daha iyi olmadığına dikkat etmek önemlidir. Daha büyük bir bükme yarıçapı daha büyük geri bahar ve bükme açısını ve yüksekliğini kontrol etmede zorluklar. Makul bir bükme yarıçapı seçmek çok önemlidir.

Sac metal kalıp üreticileri genellikle geri yaylanmayı önlemek ve bükme yüksekliği ve açısı üzerinde daha iyi kontrol elde etmek için sıfır bükme yarıçapını tercih eder. Ancak bu, özellikle sert malzemeler için sac metalin dıştan çatlamasına ve hatta kırılmasına neden olabilir. Ayrıca, kalıp üzerindeki dik açılar zamanla yuvarlaklaşarak doğru bükme boyutlarının korunmasını zorlaştırabilir.

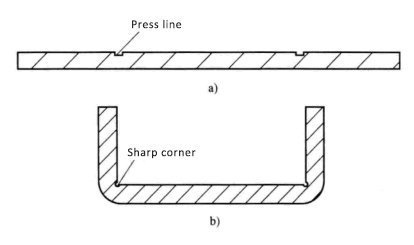

Azaltmak için bükme kuvveti ve tutarlı bükme boyutları sağlamak için bazı sac metal kalıp üreticileri, ekteki şekilde gösterildiği gibi bükmeden önce bir presleme işlemi uygular.

Ancak bu tasarımın da düşük eğilme mukavemeti ve sac metalin kolayca kırılma eğilimi gibi bazı dezavantajları vardır.

Presleme işlemi, kısmen ekstrüde edilmiş bir malzemenin sac metal üzerine bir oluk açmak için kullanıldığı, böylece bükülmesini kolaylaştıran ve bükme hassasiyetini artıran bir tür damgalama işlemidir.

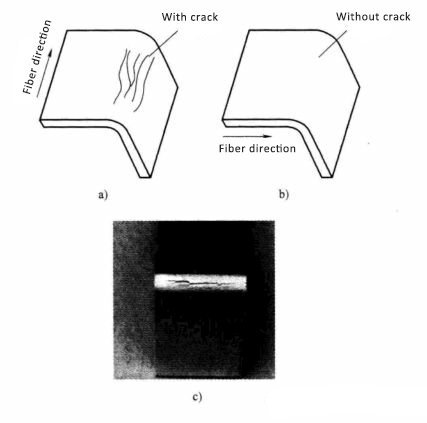

Sac bükme işlemi metal liflerin yönüne mümkün olduğunca dik olmalıdır.

Sac metal büküm metal liflerin yönü ile hizalandığında, bükümde çatlama olasılığı daha yüksektir ve düşük bükülme mukavemetine sahiptir, bu da ekteki şekilde gösterildiği gibi kırılmaya eğilimli hale getirir.

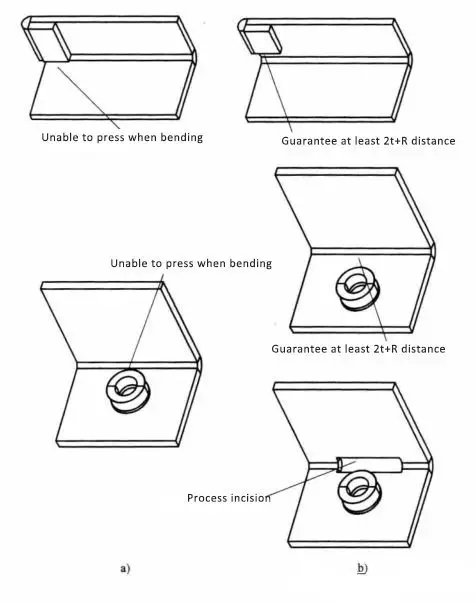

Sac metal büküldüğünde, bunun nedeni genellikle diğer özelliklerin sac metalin tabanına çok yakın olması, preslenmesini ve bükülmesini imkansız hale getirmesi veya büküldükten sonra önemli deformasyona neden olmasıdır.

Bunu önlemek için, ekteki şekilde gösterildiği gibi, sac levha kalınlığının en az iki katı artı bükme yarıçapını sac levhanın tabanında açık tutarak preslemeyi engelleyen başka özelliklerin olmadığından emin olmak önemlidir.

Orijinal tasarımda, ofset düzleştirme konumu sac levhanın tabanına çok yakındı ve preslenemediği için bükme işleminin başarısız olmasına neden oldu.

Örneğin, sac metal üzerindeki tomurcuklanma bükümün köküne çok yakınsa ve bükümün yapılmasını engelliyorsa, tomurcuklanma ilk geliştirilmiş tasarımda gösterildiği gibi sac metalin tabanına taşınabilir.

Tasarım gereklilikleri tomurcuk ve dirsek konumunun hareket ettirilmesini engelliyorsa, ikinci geliştirilmiş tasarımda gösterildiği gibi düzgün bir bükme işlemi sağlamak için tomurcuğa karşılık gelen dirseğin köküne açık bir kesim eklenebilir.

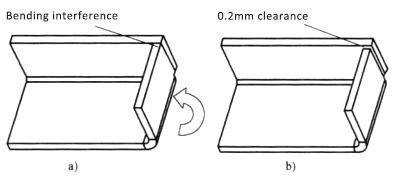

Hoşgörünün varlığı nedeniyle sac metal bükmebükme işlemi sırasında girişimden kaynaklanan arızaları önlemek için bükme yönünde belirli bir bükme boşluğu sağlanmalıdır.

Aşağıdaki şekilde gösterildiği gibi, karmaşık bir sac metalin basitleştirilmiş bir temsilidir bükme parçası. Bükme sırası önce üst tarafın bükülmesini ve ardından sağ tarafın bükülmesini içerir.

Orijinal tasarımda, iki bükme kenarı arasında boşluk yoktu. Üst ve sağ taraflar arasındaki bu boşluk eksikliği, sacın varlığı anlamına geliyordu metal bükme toleranslar bükme işlemi sırasında parazite neden olabilir.

Bu sorunu çözmek için, geliştirilmiş tasarım, bükülme girişimini etkili bir şekilde önlemek için sağ ve üst taraflar arasında minimum 0,2 mm boşluk içerir.

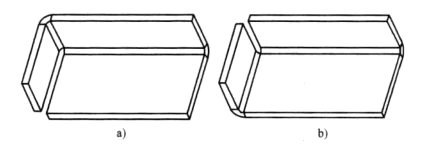

Bükme işlemi sırasında sac metal bükümünün mukavemetinin sağlanması gerekir ve genellikle uzun ve dar bükümler için daha zayıfken, kısa ve geniş bükümler daha güçlüdür. Sonuç olarak, sac metal bükümü aşağıdaki şekilde gösterildiği gibi mümkün olduğunca uzun olmalıdır.

Aynı işleve sahip dirsekler için bile, orijinal tasarımda, düşük eğilme mukavemeti dirseğin kısa tarafa bağlanmasından kaynaklanmaktadır. Geliştirilmiş tasarımda, bükümün daha uzun tarafa bağlanmasıyla bükülme mukavemeti artırılmıştır.

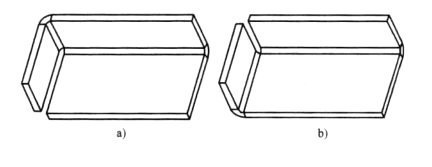

Sac metal parça için bükme işlemlerinin sayısı arttıkça, kalıp maliyeti artar ve bükme hassasiyeti düşer. Bu sorunları en aza indirmek için sac metal tasarimi aşağıdaki şekilde gösterildiği gibi bükme işlemlerinin sayısını en aza indirmeyi hedeflemelidir.

Orijinal tasarımda sac levha iki ayrı bükme işlemi gerektiriyordu. Ancak, geliştirilmiş tasarımda, sac levhanın iki tarafı aynı anda oluşturmak için yalnızca bir bükme işlemine ihtiyacı vardır.

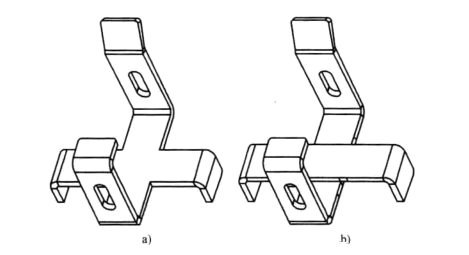

Sac metal için bükme işlemi ne kadar karmaşık olursa, ortaya çıkabilecek malzeme israfı miktarının da o kadar yüksek olacağını akılda tutmak önemlidir. Bunu en aza indirmek için karmaşık bir bükümü iki parçaya bölmeyi düşünmek gerekebilir.

Bu yaklaşım parça sayısını azaltma ilkesine aykırı olsa da, sonuçta daha düşük üretim maliyetleri ve daha iyi ürün kalitesi sağlayabilir. Bu tasarımların kapsamlı hesaplamalarla doğrulanması önemlidir.

Aşağıdaki şekilde gösterildiği gibi, karmaşık bükülmeye sahip sac metal parça iki parçaya ayrılır ve bunlar daha sonra perçinleme, kendinden perçinleme veya punta kaynağı.

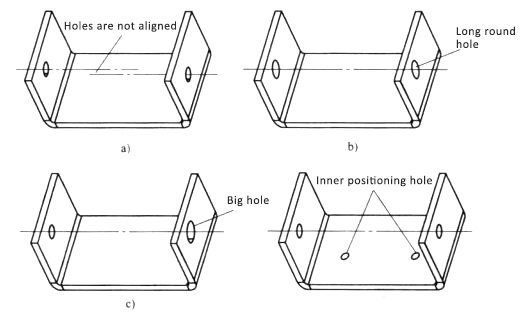

Birçok mühendis, sac bükme üzerindeki vida veya çivi deliklerinin yanlış hizalanarak vida veya perçinlerin sabitlenmesini imkansız hale getirmesinin yarattığı hayal kırıklığını muhtemelen yaşamıştır. Bu, özellikle sac metalin birden fazla bükümü olduğunda, büyük sac metal büküm toleransları nedeniyle yaygın bir sorundur.

| Özellikler | Tolerans/mm |

|---|---|

| Bir viraj | 0.15 |

| İki viraj | 0.25 |

| Üç viraj | 0.36 |

| Dört viraj | 0.44 |

| Beş viraj | 0.51 |

| Altı viraj | 0.59 |

Yukarıdaki tabloda gösterildiği gibi, sac metal ne kadar çok bükülürse, bükme toleransı da o kadar büyük olur. Bu durum, sac metaldeki çoklu bükümlerin boyutlarının doğruluğunu korumayı zorlaştırır. Bu nedenle sac metal üzerindeki vida delikleri, çekme delikleri ve kendinden perçinli delikler büküldükten sonra yanlış hizalanma eğilimindedir.

Bu nedenle, bir ürün tasarlarken mühendisler çoklu bükülme toleranslarının etkilerini dikkate almalı ve parçalarda birden fazla bükülme olan özelliklerde aşırı katı toleranslardan kaçınmalıdır.

Aynı zamanda sac metal tasarimi montaj sırasında montaj deliklerinin yanlış hizalanması, uygun montaj boyutunun korunmasında zorluk ve hatta montaj paraziti gibi aşağıdaki sorunlardan kaçınmak için optimize edilmelidir.

Sac metalin iki bükümündeki delikler için çözüm, büyük bükülme toleransı nedeniyle hizalanması zordur: