Sac levha projelerinizin verimliliğini ve kalitesini nasıl artırabileceğinizi hiç merak ettiniz mi? Bu makalede, hataları en aza indirmek ve süreçleri optimize etmek için teknikleri keşfederek sac metal tasarımı için temel ipuçlarını araştırıyoruz. Körlemeden bükmeye kadar her adım, hassas ve uygun maliyetli sonuçlar elde etmek için çok önemlidir. Bu okumanın sonunda, sac metal imalatınızı geliştirmek için pratik bilgiler ve stratejiler edinecek, tasarımlarınızda hem işlevsellik hem de dayanıklılık sağlayacaksınız.

Sac metal parçalar, otomobillerin hem dış yüzey kaplamalarında hem de iç yapısal bileşenlerinde yaygın olarak kullanılmaktadır.

Bir kontrol yapı mühendisi olarak maliyet düşürme, ana işimde her zaman katlanmak zorunda olduğum bir baskıdır.

Kapsamlı bir araştırma yaptıktan sonra, meslektaşlarımın kontrolörün üst kapağını başarılı bir şekilde sac metal damgalı bir parçaya dönüştürdüklerini keşfettim.

Tasarım sürecinde hatalardan kaçınmak için veri topladım ve sac metal parça tasarımındaki yaygın tekniklerin bir listesini derledim. Bu bilgiler aracılığıyla sektördeki diğer kişilerle paylaşmayı ve onlardan bir şeyler öğrenmeyi umuyorum.

Sac metal işleme dört temel süreç içerir: Körleme, Bükme, Germe ve Şekillendirme.

Her sürecin kendine özgü tasarım gereksinimleri vardır ve bu bölümde her sürece dört farklı perspektiften kısa bir genel bakış sunacağız.

Körleme ayrıca iki kategoriye ayrılır: Sıradan Körleme ve Hassas Körleme.

İşleme yöntemleri farklılık gösterdiğinden, kullanılan teknoloji körleme işlemi ayrıca değişir.

Motor kontrolörünün üst kapağı ve diğer yapısal bileşenler tipik olarak yalnızca sıradan körleme kullanır.

Bu bölümde, yaygın olarak kullandığımız sıradan körlemenin yapısı ve teknolojisine odaklanacağız.

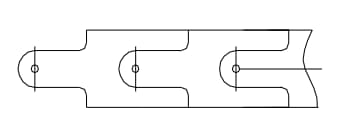

Körleme parçalarının şekil ve boyutunun basit ve simetrik olması idealdir, çünkü bu, yerleşim süreci sırasında israfı en aza indirir.

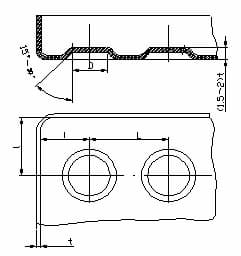

Körleme parçalarının yerleşimi

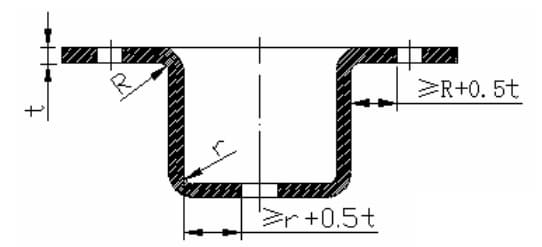

Körleme parçalarının şekli ve iç delikleri keskin köşelerden kaçınmalıdır.

Düz çizgilerin veya eğrilerin birleştiği yerlerde, t'nin malzemenin et kalınlığı olduğu R ≥ 0,5t yarıçaplı bir yay bağlantısı dahil edilmelidir.

Körleme parçasının iç köşe yarıçapının minimum değeri

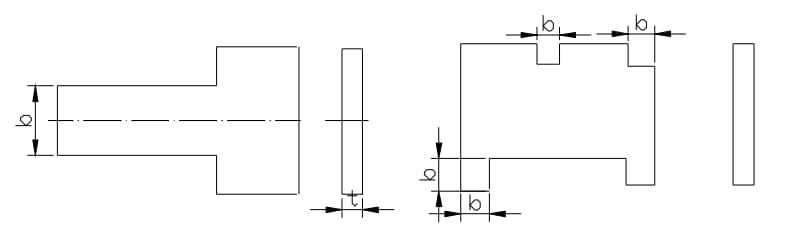

Dar konsollara ve yuvalara sahip körleme parçaları, derin ve geniş dışbükey veya içbükey bölümlerden kaçınmalıdır.

Genel bir kural olarak, bu kesitler 1,5t'den az olmamalıdır, burada t malzeme kalınlığıdır.

Ayrıca, kalıbın ilgili kısımlarının mukavemetini artırmak için dar ve uzun çentiklerin yanı sıra aşırı dar çentiklerden de kaçınılmalıdır.

Dar konsollardan ve oluklardan kaçının.

Dairesel delikler, özellikle minimum boyut gereksinimleri göz önünde bulundurulduğunda, zımbalama için tercih edilen seçimdir.

Zımbalama için minimum boyut, deliğin şekli, malzemenin mekanik özellikleri ve malzemenin kalınlığı gibi faktörlere bağlıdır.

Yumruk şekli örneği

| Malzeme | Dairesel delik çapı (b) | Dikdörtgen deliğin kısa kenarının genişliği b |

| Yüksek karbonlu çelik | 1.3t | 1.0t |

| Düşük karbonlu çelik, pirinç | 1.0t | 0.7t |

| Alüminyum | 0.8t | 0.5t |

*t malzeme kalınlığıdır ve minimum delme boyutu genellikle 0,3 mm'den az değildir

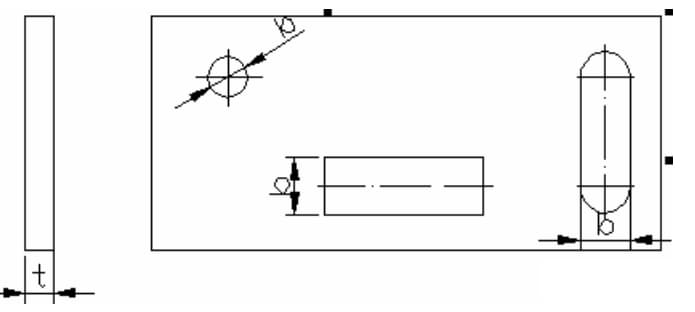

Delme deliği aralığı ve delik kenarı aralığı önemli hususlardır.

Bir parçanın delme kenarı ile şekli arasındaki minimum mesafe, ekteki şekilde gösterildiği gibi parçanın ve deliğin şekline bağlı olarak sınırlandırılır.

Delme kenarı parça taslağının kenarına paralel olmadığında, minimum mesafe malzeme kalınlığından (t) daha az olmamalıdır. Paralel olduğunda, 1,5t'den az olmamalıdır.

Körleme parçalarının delik kenar mesafesi ve delik aralığının şematik diyagramı

Bükme ve çekme parçalarını zımbalarken, delik duvarı ile düz duvar arasında belirli bir mesafe bırakılmalıdır.

Delik duvarı arasındaki mesafe bükme parçası ve germe parçası ve iş parçasının düz duvarı

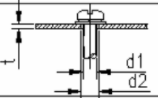

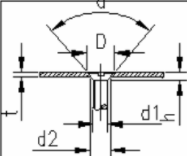

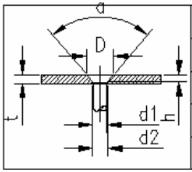

Vidalar ve cıvatalar için açık delikler ve havşa başlı yuvalar için, vida veya cıvatanın açık deliğinin ve havşa başlı yuvasının yapısal boyutları ekteki tabloda bulunabilir.

Havşa başlı bir vida için havşa başlı bir yuva tasarlarken, plaka hem açık deliği (d2) hem de havşa başlı deliği (D) barındıramayacak kadar inceyse, öncelik açık deliğin (d2) sağlanmasına verilmelidir.

| d1 | M2 | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | Φ6.5 | Φ9.0 | Φ11 |

Vida ve cıvatalar için delikler

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.5 | Φ6.5 | Φ9.0 | Φ10. | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| a | 90° | |||||

*Şu şartla ki sac metal kalınlık t ≥ h.

Havşa başlı yuva ve havşa başlı vidalar için açık delik

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

| d2 | Φ2.1 | Φ2.6 | Φ3.1 | Φ4.1 | Φ5.1 | |

| D | Φ4.1 | Φ5 | Φ5.5 | Φ7.2 | Φ9 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| a | 90° | |||||

*Sac metal kalınlığının t ≥ h olması gerekmektedir.

Havşa başlı yuva ve havşa başlı perçin için açık delik

Belirli bir yüksekliği aşan aşırı çapaklara sahip körleme parçalarına izin verilmez. Ekteki tablo, damgalanmış parçanın çapak yüksekliği için sınır değeri (mm) göstermektedir.

| Malzeme duvar kalınlığı | Malzeme çekme dayanımı (N/mm2) | |||||||||||

| >100~250 | >250~400 | >400~630 | >630 | |||||||||

| f | m | g | f | m | g | f | m | g | f | m | g | |

| >0.7~1.0 | 0.12 | 0.17 | 0.23 | 0.09 | 0.13 | 0.17 | 0.05 | 0.07 | 0.1 | 0.03 | 0.04 | 0.05 |

| >1.0~1.6 | 0.17 | 0.25 | 0.34 | 0.12 | 0.18 | 0.24 | 0.07 | 0.11 | 0.15 | 0.04 | 0.06 | 0.08 |

| >1.6~2.5 | 0.25 | 0.37 | 0.5 | 0.18 | 0.26 | 0.35 | 0.11 | 0.16 | 0.22 | 0.06 | 0.09 | 0.12 |

| >2.5~4.0 | 0.36 | 0.54 | 0.72 | 0.25 | 0.37 | 0.5 | 0.2 | 0.3 | 0.4 | 0.09 | 0.13 | 0.18 |

*F sınıfı (hassas sınıf) daha yüksek gereksinimleri olan parçalar için geçerlidir;

m seviyesi (orta seviye) orta düzeyde gereksinimleri olan parçalar için geçerlidir;

Sınıf g (pürüzlülük) genel gereksinimleri olan parçalar için geçerlidir.

Minimum bükülme yarıçapı bükme parçaları: Bir malzeme büküldüğünde, dış tabaka gerilmeye maruz kalırken, iç tabaka köşe bölgesinde sıkıştırmaya maruz kalır.

Malzeme kalınlığı sabit olduğunda, iç yarıçap (R) ne kadar küçük olursa, malzemenin gerilimi ve sıkışması o kadar şiddetli olur.

Dış filetodaki çekme gerilmesi malzemenin nihai mukavemetini aşarsa, çatlaklar ve kırılmalar meydana gelecektir.

Bu nedenle, bükme parçalarının yapısal tasarımında aşırı küçük bükme köşe yarıçaplarından kaçınılmalıdır.

Şirket tarafından kullanılan yaygın malzemeler için minimum bükülme yarıçapı ekteki tabloda bulunabilir.

| Seri numarası: | Malzeme | Minimum bükülme yarıçapı |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62 (M, Y, Y2, soğuk haddeleme) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 60SiMn, 1Cr17Ni7, 1Cr17Ni7-Y, 1Cr17Ni7-DY, SUS301, 0Cr18Ni9, SUS302 | 2.0t |

Bükme yarıçapı, bükme parçasının iç yarıçapını ifade ederken, t malzemenin et kalınlığını temsil eder.

t sembolü malzemenin et kalınlığını, M tavlanmış durumu, Y sert durumu ve Y2 1/2 sert durumu temsil etmektedir.

Yaygın metal malzemelerin minimum bükülme yarıçaplarının listesi

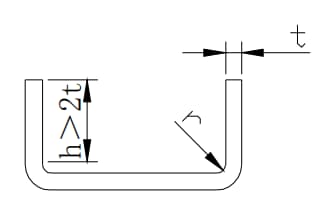

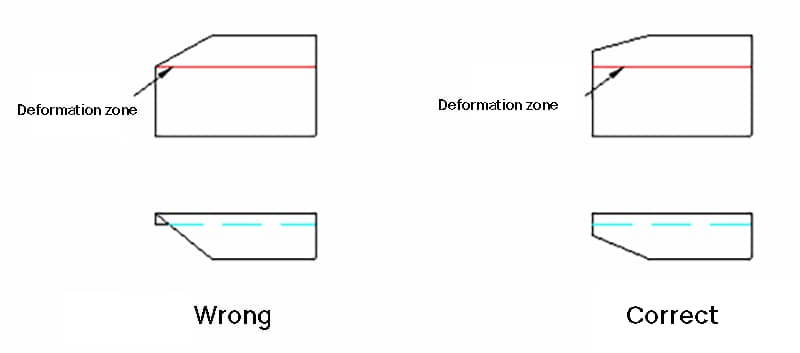

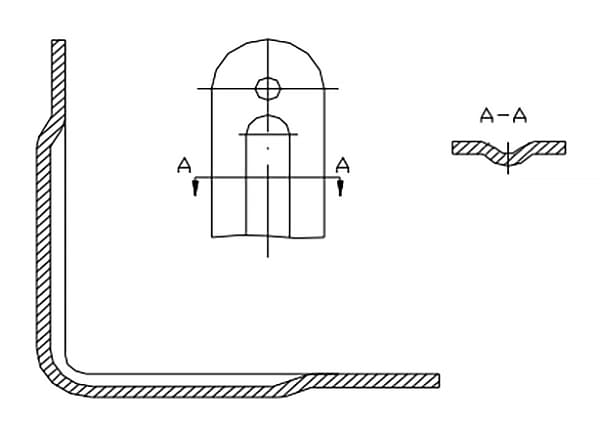

Bükülmüş bir parça üzerindeki düz kenarın yüksekliği, minimum h > 2t olacak şekilde aşırı küçük olmamalıdır.

Bükülen bir parçanın düz kenar yüksekliğinin minimum değeri ile ilgili olarak:

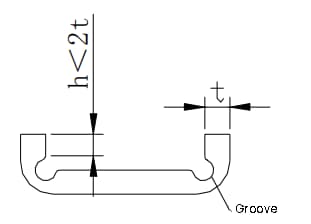

Tasarım h ≤ 2t düz kenar yüksekliği gerektiriyorsa, önce bükme yüksekliği artırılmalı ve bükmeden sonra gerekli boyuta kesilmelidir.

Alternatif olarak, bükme deformasyon alanında sığ bir oluk işlenebilir ve ardından ikincil bir bükme yapılabilir (ekteki şekilde gösterildiği gibi).

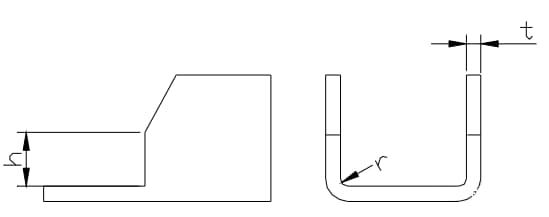

Özel durumlarda, düz kenar yüksekliği viraj tarafında eğik bir açı gerektirebilir.

Bir bükme parçasının kenarı eğik bir açıya sahip olduğunda (ekteki şekilde gösterildiği gibi), kenarın minimum yüksekliği h = (2-4)t > 3mm olmalıdır.

Eğimli kenarlı düz kenar yüksekliği

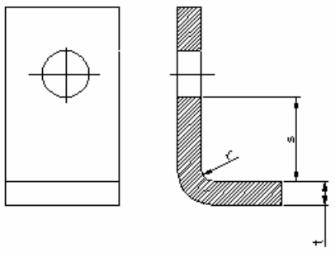

Bükülmüş parçalar üzerindeki delik kenar mesafesi:

Delik önce delinmeli ve sonra bükülmelidir.

Bükme sırasında deformasyonu önlemek için deliğin konumu bükme deformasyon alanının dışında olmalıdır.

Delik duvarından bükme kenarına kadar olan mesafe ekteki tabloda bulunabilir.

|  | ||

| t(mm) | s(mm) | 1(Mm) | s(mm) |

| ≤2. | s≥t+r | ≤25 | s≥2t+r |

| >25~50 | s≥2,5t+r | ||

| >2 | s≥1,5t+r | >50 | s≥3t+r |

Eğimli kenarlı düz kenar yüksekliği

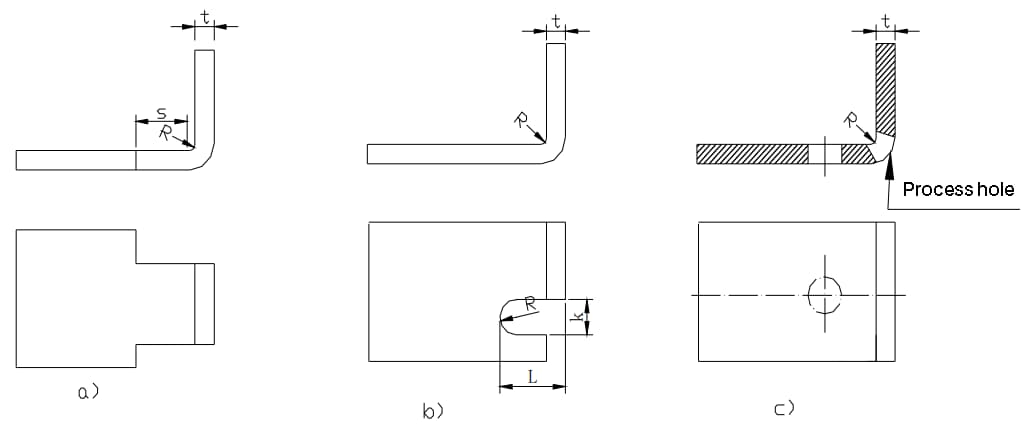

Kenarın bir bölümü yerel olarak bükülmüş bir işlem çentiği tarafından yerel olarak büküldüğünde, gerilim yoğunlaşmasının keskin köşede bir bükülme çatlağına neden olmasını önlemek için, boyuttaki ani değişikliği ortadan kaldırmak için bükülme belirli bir mesafe kaydırılabilir (Şekil a'da gösterildiği gibi) veya bir işlem oluğu (Şekil b'de gösterildiği gibi) veya işlem deliği (Şekil c'de gösterildiği gibi) açılabilir.

Lütfen çizimdeki boyutsal gerekliliklere dikkat edin: s ≥ R; yiv genişliği K ≥ t; yiv derinliği L ≥ t + R + K/2.

Bir delik bükme deformasyon alanında olduğunda yerel bükme için tasarım ve işleme yöntemi örnek olarak çentik formunu kullanır.

Çentik formu örneği

Eğimli kenara sahip bükme kenarı deformasyon alanının dışında konumlandırılmalıdır.

Eğimli kenarlı bükme kenarı deformasyon alanından kaçınmalıdır.

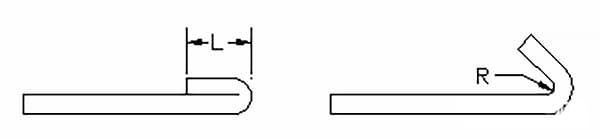

Ölü kenar tasarımı, malzeme kalınlığına bağlı olarak ölü kenar uzunluğunu dikkate almalıdır.

Ekteki şekilde gösterildiği gibi, ölü kenarın minimum uzunluğu (L) tipik olarak ≥ 3,5t + R'dir.

Burada, t malzemenin et kalınlığını ve R ölü kenar oluşmadan önceki işlemin (sağdaki şekilde gösterildiği gibi) minimum iç bükülme yarıçapını temsil eder.

Minimum ölü kenar uzunluğu (L)

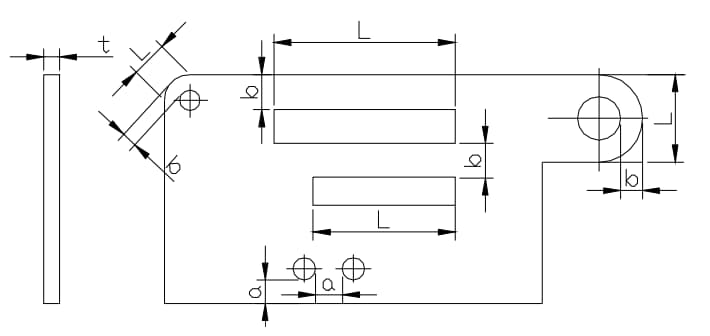

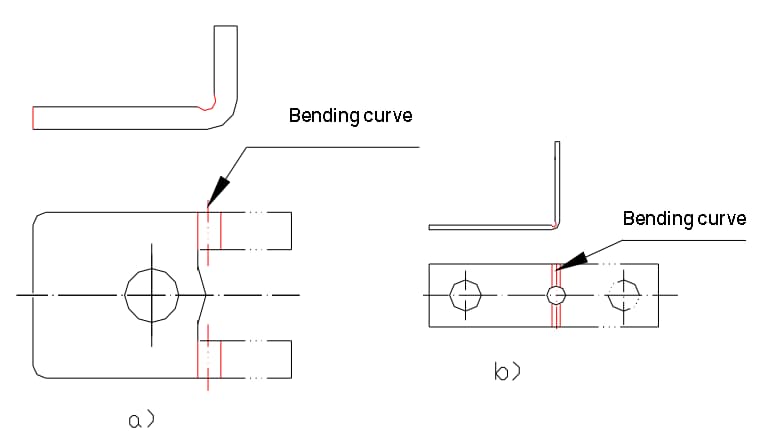

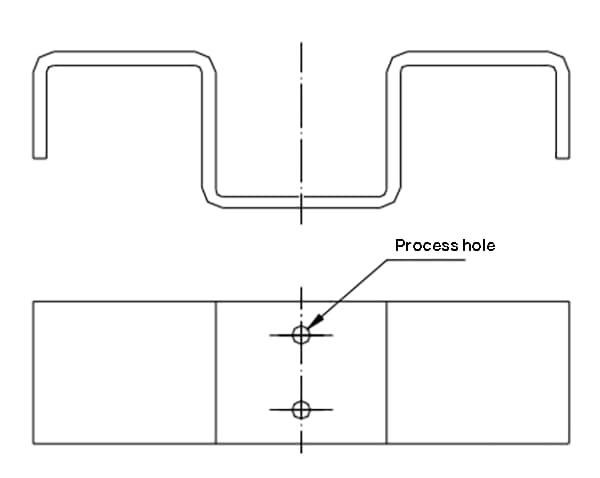

İşlenmemiş parçanın kalıpta doğru konumlandırılmasını sağlamak ve bükme sırasında sapmadan kaynaklanan israfı önlemek için tasarıma işlem konumlandırma delikleri eklenmiştir.

Ekteki şekilde gösterildiği gibi, proses konumlandırma delikleri önceden tasarıma dahil edilmelidir.

Birden fazla bükümle oluşturulan parçalarda, biriken hatayı en aza indirmek ve ürün kalitesini garanti etmek için işlem delikleri konumlandırma referansı olarak kullanılmalıdır.

Çoklu bükme sırasında eklenen proses konumlandırma delikleri

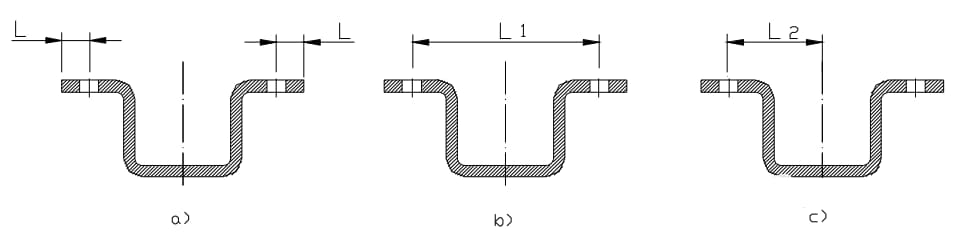

Bükülmüş parçaların ilgili boyutlarını belirtirken, süreç dikkate alınmalıdır.

Örneğin, ekteki şekilde gösterildiği gibi:

a) Zımbalama bükmeden önce yapılırsa, L boyutunun doğruluğu kolayca sağlanır ve işleme basittir.

b) ve c) L boyutu için yüksek bir doğruluk seviyesi gerekiyorsa, delikler bükülmeden önce işlenmelidir, bu da daha zahmetlidir.

Malzemenin mekanik özellikleri, duvar kalınlığı, bükme yarıçapı ve bükme sırasındaki pozitif basınç dahil olmak üzere bükme parçalarının geri yaylanmasını etkileyen çeşitli faktörler vardır.

Bükülen parçanın iç yarıçapının plaka kalınlığına oranı ne kadar büyükse, bükülen parçanın iç yarıçapı da o kadar yüksek olur. springback.

Geri yaylanmayı bastırmanın bir örneği bükme parçalarının tasarımında bulunabilir.

Şu anda üretici, kalıp tasarımında geri yaylanmayı önlemek için esas olarak tasarım önlemleri kullanmaktadır.

Ek olarak, geri yaylanma açısını basitleştirmek için tasarımda bazı yapılar geliştirilmiştir, örneğin bükme alanına bir takviye nervürü eklenmiştir. Bu sadece iş parçasının sertliğini artırmakla kalmaz, aynı zamanda geri esnemeyi azaltmaya da yardımcı olur.

Tasarımda geri yaylanmayı bastırmak için yöntem örnekleri

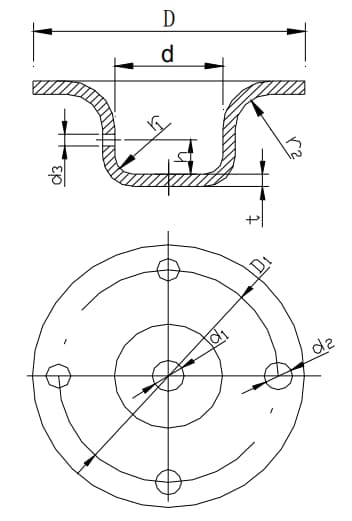

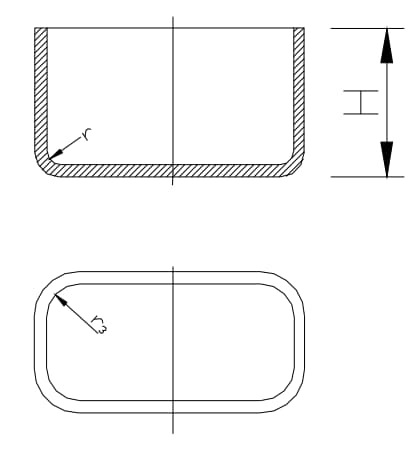

Gerilmiş parçanın alt kısmı ile düz duvar arasındaki köşe yarıçapı ekteki şekilde gösterildiği gibi olmalıdır.

Gerilmiş parçanın alt kısmı ile düz duvar arasındaki köşe yarıçapı plaka kalınlığından daha büyük olmalıdır, yani r1 ≥ t.

Daha düzgün germe için, r1 tipik olarak (3 ~ 5)t olarak ayarlanır ve maksimum köşe yarıçapı plaka kalınlığının 8 katından fazla olmamalıdır, yani r1 ≤ 8t.

Bükülme boyutu örneği

Flanş ve gerilmiş parçanın duvarı arasındaki köşe yarıçapı, plaka kalınlığının iki katından daha büyük olmalıdır, yani r2 ≥ 2t.

Daha düzgün esneme için r2 tipik olarak (5 ~ 10)t olarak ayarlanır ve maksimum flanş yarıçapı plaka kalınlığının 8 katını geçmemelidir, yani r2 ≤ 8t.

(yukarıdaki şekle bakın)

Dairesel gerilmiş parçanın iç boşluğunun çapı, germe sırasında kırışmayı önlemek için en az d ≥ d + 10t olmalıdır.

(yukarıdaki şekle bakın)

Dikdörtgen şeklinde gerilmiş bir parçanın bitişik duvarları arasındaki dolgu yarıçapı r3 ≥ 3t olmalıdır.

Germe sürelerinin sayısını en aza indirmek için r3, tek seferlik germeye izin verecek şekilde mümkün olduğunca ≥ H / 5 olarak ayarlanmalıdır.

Dikdörtgen germe parçasının iki bitişik duvarı arasındaki dolgu yarıçapı

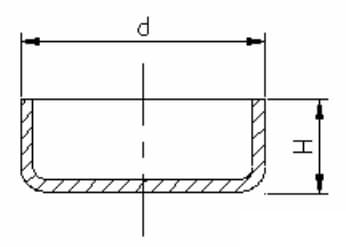

Tek adımda dairesel flanşsız bir çekme parçası oluştururken, yükseklik (h) / çap (d) oranı aşağıdaki şekilde gösterildiği gibi 0,4'ten küçük veya eşit olmalıdır, yani H / d ≤ 0,4 olmalıdır.

Tek seferde şekillendirme sırasında dairesel flanşsız gerilmiş parçaların yüksekliği ve çapı arasındaki boyutsal ilişki.

Gerilmiş parçaların tasarım çiziminde boyut işaretlemesi için önlemler:

Gerilen parçalar farklı seviyelerde gerilime maruz kalır, bu da gerildikten sonra malzeme kalınlığında değişikliklere yol açabilir. Tipik olarak, tabanın merkezi orijinal kalınlığını korurken, alt köşedeki malzeme incelir, üstteki flanşa yakın malzeme kalınlaşır ve dikdörtgen gerilmiş parçanın etrafındaki köşedeki malzeme kalınlaşır.

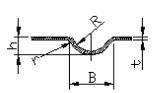

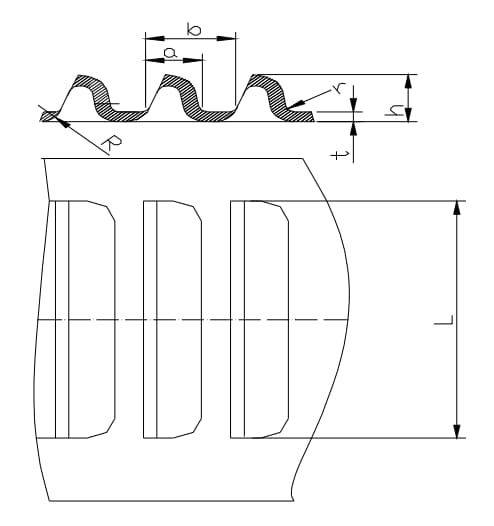

Levha şeklindeki metal parçalar üzerindeki takviye nervürleri yapısal sertliği artırmaya yardımcı olur. Takviye nervürlerinin yapısı ve boyut seçimi aşağıdaki şekilde gösterilmiştir.

| İsim | Diyagram | R | h | B veya D | r | α ° |

| Stiffen |  | (3~4)t | (3~2)t | (7-10)t | (1~2)t | – |

| Dışbükey |  | – | (2~1.5)t | ≥3h | (0.5~1.5)t | 15~30 |

Stifnerlerin yapısı ve boyut seçimi

Çıkıntıların aralığı ve kenar aralığı için sınır boyutlar aşağıdaki tabloda belirtilmiştir.

| Diyagram | D | L | 1 |

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

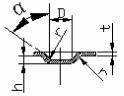

Panjurların yapısı

Panjurların boyut gereksinimleri: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

Panjurlar genellikle havalandırma ve ısı dağıtımı amacıyla çeşitli kapaklarda veya muhafazalarda kullanılır. Şekillendirme yöntemi, malzemenin zımbanın bir kenarıyla kesilmesini ve bir tarafında açıklık bulunan dalgalı bir şekil oluşturmak için malzemenin zımbanın geri kalanıyla aynı anda gerilmesini ve deforme edilmesini içerir. Panjurların tipik yapısı aşağıdaki şekilde gösterilmektedir.

Yapısal panjur boyutu gereksinimleri: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

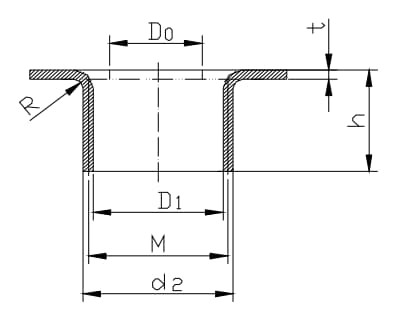

Dahili delik flanşlama işleme ipliğinin

Dişli delikli iç delik flanşlama yapısının şematik diyagramı

| vida dişi | Malzeme kalınlığı (t) | Flanşlı iç delik D1 | Flanşlama dış deliği d2 | Flanş yüksekliği (h) | Ön delme çapı D0 | Flanş dolgu yarıçapı R |

| M3 | 0.8 | 3.38 | 1.6 | 1.9 | 0.6 | |

| 3.25 | 1.6 | 2.2 | ||||

| 1 | 3.38 | 1.8 | 1.9 | 0.5 | ||

| 2.55 | 3.5 | 2 | 2 | |||

| 1.2 | 3.38 | 1.92 | 2 | 0.6 | ||

| 3.5 | 2.16 | 1.5 | ||||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 4.46 | 2 | 2.3 | 0.5 | |

| 4.35 | 1.92 | 2.7 | ||||

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 3.35 | 4.65 | 2.4 | 1.5 | |||

| 1.5 | 4.46 | 2.4 | 2.5 | 0.75 | ||

| 4.65 | 2.7 | 1.8 | ||||

| 2 | 4.56 | 2.2 | 2.4 | 1 | ||

| 1.2 | 5.6 | 2.4 | 3 | 0.6 | ||

| M5 | 5.46 | 2.4 | 2.5 | |||

| 1.5 | 5.6 | 2.7 | 3 | 0.75 | ||

| 4.25 | 5.75 | 3 | 2.5 | |||

| 2 | 5.53 | 3.2 | 2.4 | |||

| 5.75 | 3.6 | 2.7 | 1 | |||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 | ||

| 1.5 | 7 | 3 | 3.6 | 0.75 | ||

| 6.7 | 3.2 | 4.2 | ||||

| M6 | 2 | 7 | 3.6 | 3.6 | 1 | |

| 5.1 | 7.3 | 4 | 2.5 | |||

| 2.5 | 7 | 4 | 2.8 | |||

| 7.3 | 4.5 | 3 | 1.25 | |||

| 3 | 7 | 4.8 | 3.4 | 1.5 |

Dişli deliklerle iç delik flanşlama boyut parametreleri

Sac metal işleme, belirli gereksinimleri karşılayan parçalar üretmek için metal sacları soğuk işleme yöntemidir. Sac metal parçalar, geleneksel bileşenlere kıyasla güç, ağırlık, maliyet etkinliği ve gelişmiş performans gibi çeşitli avantajlar sunar.

Sonuç olarak, sac metal parçalar Çin'de elektronik ve iletişim gibi yüksek teknoloji sektörlerinde giderek daha fazla kullanılmaktadır.

Bununla birlikte, sac metal parçaların daha yüksek kalite ve işlevselliğine yönelik talepler artmaya devam etmektedir. Bu nedenle, orijinal sac metal işleme teknolojisini optimize etmek, sac metal işleme uzmanları için çok önemli bir odak noktası haline gelmiştir.

Bu makale, işleme teknolojisinin optimizasyonuna, dört temel soğuk işleme bağlantısının uygulanmasıyla başlayarak sistematik bir şekilde yaklaşılması gerektiğine inanmaktadır. sac metal işleme.

Körleme, sac metal malzemelerin bir kalıpla delinerek birbirinden ayrılması işlemidir. Bu aşama tipik olarak basit şekillere sahip parçaların işlenmesi için kullanılır, çünkü işlemede yüksek derecede doğruluk sağlar ve malzeme israfını en aza indirir.

Körleme aşamasını optimize etmek için aşağıdaki faktörler göz önünde bulundurulmalıdır:

Bükme aşaması, levhaya basınç uygulamak için bükme ekipmanının kullanılmasını içerir metal malzemelerelastik deformasyona ve ardından istenen tasarıma göre plastik deformasyona uğramalarına neden olur.

Bu aşamada, tasarım gereksinimlerine göre farklı parçalar seçilmeli ve gerçek bükme operasyonu sac kalınlığına göre belirlenmelidir.

Bükme işlemi sırasında, yerel anormal deformasyon genellikle sac metal parçaların görünümünü ve işlevselliğini etkileyebilen yaygın bir sorundur. Bükme işlemini optimize etmek için, operatör bu tür deformasyonu önlemek amacıyla önceden bir kesim yapmalıdır.

Birden fazla büküm gerektiğinde, sonraki büküm süreçleri üzerinde herhangi bir olumsuz etkiden kaçınmak ve sac metal parçalarda istenen tasarım hedefine ulaşmak için tüm büküm aşamaları boyunca kapsamlı bir tahmin yapılmalıdır.

Basın perçinleme işlemi sac metal parçalar için metalin deforme edilmesini ve basınç yoluyla birbirine bağlanmasını içerir. Bu işlem yaygın olarak vidalı pres perçinleme ve cıvatalı pres perçinlemede kullanılır.

Uç pres perçinleme işlemleri için somun tipik olarak kabartmalı dişli ve tel yuvası bölümüne sahip dairesel bir şekle sahiptir. Bu işlem sadece somun üretim sürecinin kalitesini optimize etmekle kalmaz, aynı zamanda kaynak ihtiyacını da ortadan kaldırır.

Daha iyi bir tasarım sonucu elde etmek için aşağıdaki adımlar atılmalıdır:

Kaynak, soğuk işleme sürecinde parçaların yapılarını birleştirmek için çok önemli bir yöntemdir. sac metal işleme. Bu işlem tipik olarak yüksek sıcaklık koşulları altında gerçekleştirilir.

En yaygın kullanılan kaynak yöntemleri şunlardır argon ark kaynağı ve temas nokta kaynağı.

İçinde kaynak süreciKaynak deformasyonunu en aza indirmek ve verimliliği artırmak için sac metal parçaların özelliklerine göre farklı yöntemler seçilmelidir.

Kaynak işlemini optimize etmek için aşağıdaki adımlar atılmalıdır: