Sac metal imalatında güvenli ve dayanıklı bağlantıları nasıl sağlayabiliriz? Bu makalede TOX perçinleme, kaynak ve çivi perçinleme dahil olmak üzere çeşitli birleştirme ve sabitleme teknikleri incelenmektedir. Her bir yöntemin artılarını ve eksilerini, pratik uygulamalarını ve metal yapıların mukavemetine ve bütünlüğüne nasıl katkıda bulunduklarını keşfedeceksiniz. Hangi tekniklerin özel imalat ihtiyaçlarınıza en uygun olduğunu anlamak için dalın.

Bağlantıdan sonra çıkarılabilir olup olmadıklarına göre iki kategoriye ayrılabilen çeşitli bağlantı türleri vardır: çıkarılabilir bağlantılar ve çıkarılamaz bağlantılar.

Bu bölümde esas olarak TOX perçinleme, kaynak, delme ve perçinleme ve çivi perçinleme dahil olmak üzere sökülemeyen bağlantılar ele alınmaktadır.

1. Tanım:

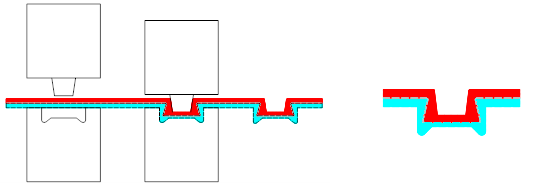

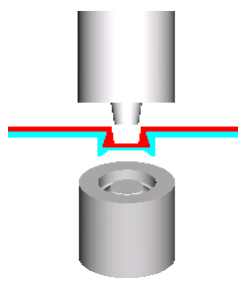

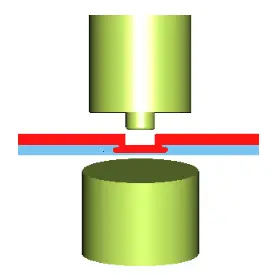

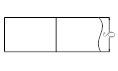

Basit bir dışbükey kalıp kullanılarak, bağlantı parçası içbükey kalıba bastırılır. Daha fazla basınç altında, içbükey kalıbın içindeki malzeme dışarı doğru akar, bu da pürüzsüz ve çapaksız dairesel bir bağlantı noktası ile sonuçlanır.

Bu durum, kaplamalı veya boyalı tabakalara sahip plaka malzemeler için bile korozyon direncini etkilemeyecektir. Bunun nedeni, kaplama ve boya katmanlarının da malzeme ile birlikte deforme olması ve akmasıdır.

Malzeme her iki tarafa ve içbükey kalıp tarafındaki plakaya doğru sıkıştırılır ve aşağıdaki şemada gösterildiği gibi bir TOX bağlantı noktası oluşturur:

2. Bağlantı Yöntemi:

TOX perçinleme, aynı veya farklı malzeme ve kalınlıklara sahip iki veya daha fazla plaka katmanını bağlamak için kullanılabilir.

Aynı koşullar altında, bir TOX tek noktasının statik bağlantı gücü 50%-70% punta kaynağıve çift noktaların mukavemeti nokta kaynağı ile aynıdır.

3. Farklı Perçin Noktalarının Bağlantı Aralığı: (birim mm)

| Perçin çapı | 12 | 10 | 8 | 6 | 5 | 4 | 3 |

| Bağlantı için malzeme kalınlığı aralığı | 4~11 | 1.75~7 | 1.6~6.0 | 1.0~3.0 | 0.9~2.5 | 0.6~2.0 | 0.5~1.5 |

| TOX perçinin kenarından merkezine kadar olan minimum mesafe | 10 | 8 | 7 | 6 | 6 | 5 | 4 |

Not: TOX perçin çapı bağlantı gücü ile yakından ilişkilidir. Çap ne kadar büyük olursa bağlantı o kadar güçlü olur.

4. TOX Perçinleme Kusurları:

(1) Konumlandırma için konumlandırma fikstürlerine veya kalıp bloklarına dayanır.

(2) Bağlı malzemenin minimum genişliği TOX kalıbının çapından etkilenir.

5. TOX Kalıbın Avantajları:

Özel ekipmanlarda kullanılmasının yanı sıra, sıradan ekipmanlar için de uygundur. zımba presleriBu nedenle perçinleme aralığı TOX'un gerektirdiğinden çok daha geniştir.

Kaplamalı veya boyalı tabakalara sahip plaka malzemeleri için, bağlantı noktasındaki koruyucu tabaka zarar görmez ve orijinal korozyon önleyici özellikler korunur.

6. TOX Perçin Şekillendirmenin Şematik Diyagramı:

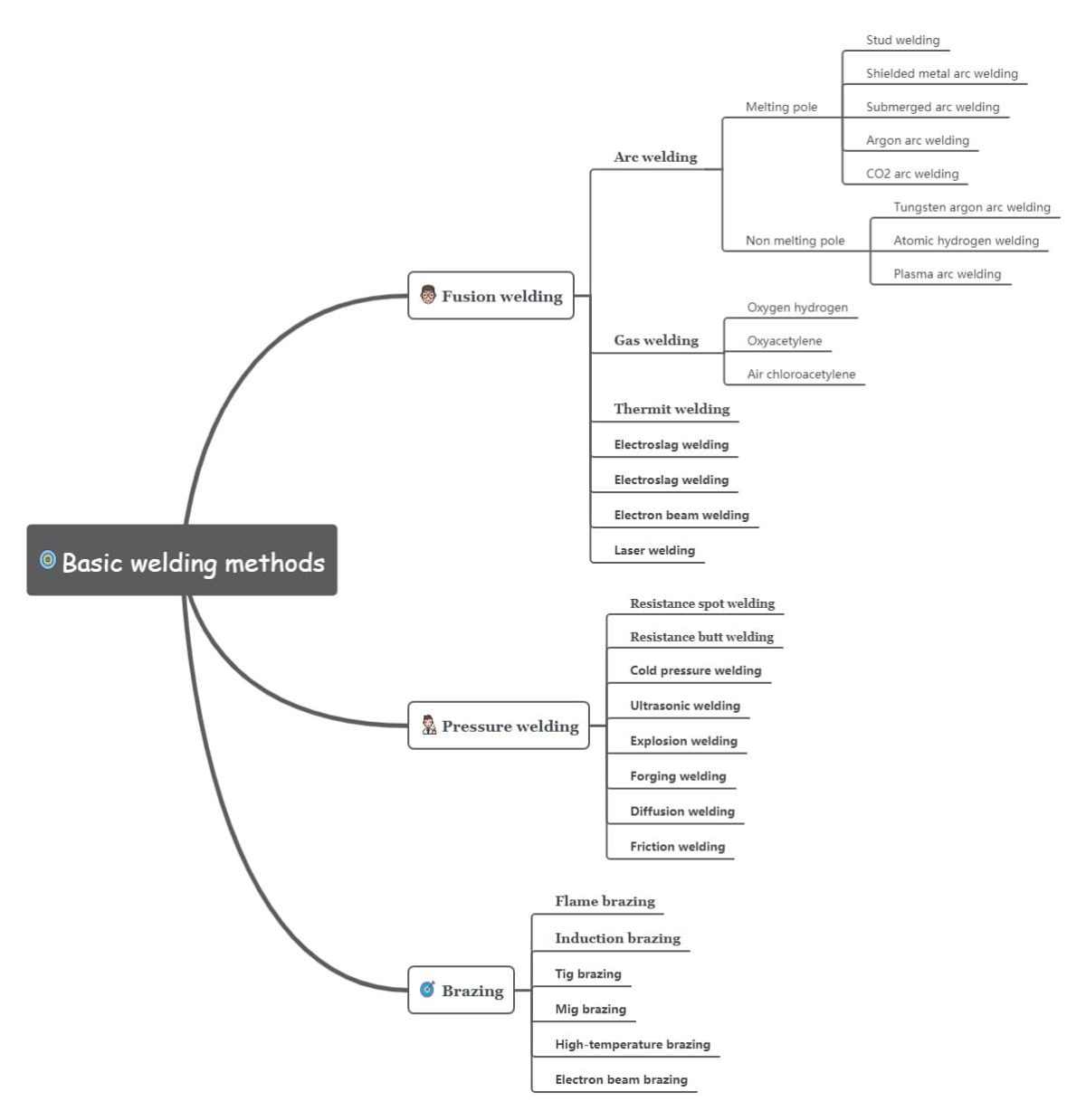

Özü kaynak süreci iki ayrı yüzeyin metal atomlarını kafes mesafesine (0.3-0.5nm) yaklaştırmak için uygun fiziksel ve kimyasal işlemleri kullanmak, metalik bir bağ oluşturmak, böylece iki metalin birbirine bağlanması ve kaynak amacına ulaşmasıdır.

Üretim sürecinde, Tungsten İnert Gaz Ark Kaynağı (TIG), Metal İnert Gaz Ark Kaynağı (MIG) ve punta kaynağı en yaygın kaynak yöntemleridir. Aşağıda bu üç kaynak yönteminin kısa bir tanıtımı yer almaktadır:

A. Tungsten İnert Gaz Ark Kaynağı

TIG kaynağı bir kaynak süreci Elektrot ve ark bölgesinin yanı sıra erimiş metalin de argon gazı ile korunduğu ve havadan izole edildiği.

Elektrot tungsten veya tungsten alaşımlı bir çubuktan yapılmıştır ve ark yanma işlemi sırasında erimez, bu da kararlı bir kaynak işlemi sağlar.

Helyum gazı olarak kullanıldığında koruyucu gazhelyum ark kaynağı olarak adlandırılır.

TIG kaynağı uçak imalatı, atom enerjisi, kimya mühendisliği ve tekstil gibi sektörlerde yaygın olarak kullanılmaktadır.

Kolay oksitlenen demir dışı metaller ve alaşımları, paslanmaz çelik, yüksek sıcaklık alaşımlarının kaynağı için uygundur, titanyum ve titanyum alaşımları ile molibden, niyobyum ve zirkonyum gibi eritilmesi zor reaktif metaller.

Bununla birlikte, tungsten elektrotların akım taşıma kapasitesi sınırlıdır ve ark gücü kısıtlıdır, bu da sığ kaynak derinliği, düşük kaynak hızıve sadece 6 mm'den daha az kalınlığa sahip iş parçalarının kaynağı için uygundur.

B. Metal İnert Gaz Ark Kaynağı

Gazaltı kaynağı olarak da bilinen MIG kaynağı Metal Ark Kaynak (GMAW), elektrot olarak bir kaynak teli kullanır ve elektrot ve ark bölgesi argon gibi bir inert gazla korunur.

Koruyucu gaz olarak Ar-O2, Ar-CO2 veya Ar-CO2-O2 kullanılıyorsa buna Metal Aktif Gaz (MAG) kaynağı denir.

MIG kaynağı neredeyse tüm metalleri kaynaklayabilir ve özellikle alüminyum ve alaşımları, bakır ve alaşımları, paslanmaz çelik vb. kaynak için uygundur.

Elektrot olarak bir kaynak teli kullanıldığından, yüksek yoğunluklu bir akım kullanılabilir, bu da büyük bir eriyik derinliği ve hızlı doldurma hızı ile sonuçlanır.

Kalın alüminyum ve bakır plakaların kaynağı için uygundur ve kaynak deformasyonu TIG kaynağından daha küçüktür.

MIG kaynağı DC ters bağlantı da kullanabilir ve alüminyum ve alaşımlarını kaynaklarken iyi bir katodik püskürtme etkisine sahiptir.

Buna ek olarak, ses altı arkın doğal kendini ayarlama etkisi, alüminyum ve alaşımlarının kaynağında MIG kaynağında daha önemlidir.

C. Nokta Kaynağı

Nokta kaynağı, elektrotlar ve iş parçası arasındaki temastan kaynaklanan direnç ısısı ile temas yüzeyinin ve bağlantı çevresinin eritildiği ve daha sonra bir kaynak noktası oluşturmak üzere katılaştırıldığı bir kaynak işlemidir.

Alüminyum ve demir, alüminyum ve bakır, paslanmaz çelik ve dökme demirin karışık kaynağı için kullanılabilir, ancak tespit edilmesi daha zordur alüminyum kaynak ve alüminyum.

D. Lehimleme

Sert lehim, ana metalden daha düşük erime noktasına sahip bir dolgu metali kullanarak iki veya daha fazla metal parçasını birleştirme yöntemidir.

Dolgu metali eriyerek kılcal hareketle ana metali ıslatır ve katılaştıktan sonra güçlü bir bağlantı oluşturur.

Sert lehimleme, erimiş dolgu metalinin hava ile temas etmesini önlemek için ısıtma ve koruma gerektirir.

Farklı ısı kaynaklarına ve koruma koşullarına göre alevle lehimleme, indüksiyonla lehimleme, direnç fırınıyla lehimleme, tuz banyosuyla lehimleme gibi çeşitli lehimleme yöntemleri vardır.

Mevcut kaynak ekipmanları kabaca üç tipe ayrılabilir: punta kaynak maki̇neleri̇manuel kaynak makineleri (MIG & TIG) ve kaynak robotları (MIG & TIG).

A. Punta Kaynak Makinesi:

Sabit C tipi punta kaynak makinesi:

Qilong 100KVA AC IC senkron kontrol punta kaynak makinesi

Panasonic 100KVA AC mikrobilgisayar kontrollü sekonder akım kompanzasyonlu punta kaynak makinesi (Japon teknolojisi, Panasonic Tangshan tarafından üretilmiştir)

Yukarıdaki punta kaynak maki̇neleri̇ Galvanizli çelik plakaları, soğuk haddelenmiş çelik plakaları, paslanmaz çelik plakaları, at ağzı demirini, sıcak haddelenmiş çelik plakaları, iki plakanın bindirmeli bağlantısı için 0,3 mm-6 mm kalınlık aralığında kaynak yapabilir.

Asma punta kaynak makinesi:

Quanxing marka 48KVA askılı punta kaynak makinesi (Tayvan'da üretilmiştir), iki plakanın bindirmeli bağlantısı için 0,2-3 mm plaka kalınlığı aralığında kaynak yapabilir.

Kondansatör depolama tipi punta kaynak makinesi:

Pengyuwei 4500J kapasitör depolama tipi punta kaynak makinesi, alüminyum ve alüminyum kaynak yapabilir alaşım plakalar 0,4 mm-3,0 mm kalınlığında.

B. MIG manuel kaynak makinesi:

OTC 350P DC darbeli MIG kaynak makinesi ve 0,8 mm veya üzeri levha kalınlığına sahip yumuşak çeliği kaynaklayabilen Amerikan Flymat MIG350A kaynak makinesi ve alüminyum ve alümi̇nyum alaşimlari 2 mm veya üzeri kalınlıkta.

C. TIG manuel kaynak makinesi:

Hitachi HITACHI AC/DC çift kullanımlı darbeli TIG kaynak makinesi, 0,4 mm veya üzeri levha kalınlığına sahip yumuşak çeliği ve 1,0 mm veya üzeri kalınlığa sahip alüminyum ve alüminyum alaşımlarını kaynaklayabilir.

D. MIG kaynak robotu:

Kalınlık aralığı 0,8 mm veya üzeri olan galvanizli çelik plakaları, soğuk haddelenmiş çelik plakaları, paslanmaz çelik plakaları, at ağzı demirini, sıcak haddelenmiş çelik plakaları kaynaklayabilen İsveç ABB MIG kaynak robotları ve Japon YAKAWA şirketi MOTOMAN WF200 MIG kaynak robotları bulunmaktadır.

E. TIG kaynak robotu:

Galvanizli çelik plakaları, soğuk haddelenmiş çelik plakaları, paslanmaz çelik plakaları, at ağzı demirini, 0,4 mm veya üzeri kalınlığa sahip sıcak haddelenmiş çelik plakaları kaynaklayabilen İsveç ABB TIG dolgusuz kaynak robotları bulunmaktadır.

Kaynak sembolleri ve kaynak yöntemi kodları, kaynak yapısal çizimlerinde kullanılan standartlaştırılmış semboller veya kodlardır ve bir tür mühendislik dili oluştururlar.

Çin'deki kaynak sembolleri ve kaynak yöntemi kodları GB324-88 "Kaynak Sembolü Gösterim Yöntemi" ve GB5185-85 "Kaynak ve Müttefik İşlemlerin Çizimlerde Gösterim Kodları" ulusal standartlarında tanımlanmıştır.

Bu standartlar temel olarak ISO2553-84 "Kaynak Sembolü Gösterim Yöntemi" ve ISO4063-78 "Kaynak ve Müttefik İşlemlerin Diyagramlarda Gösterimi" uluslararası standartları ile uyumludur.

Bu nedenle, birbirlerinin yerine kullanılabilirler.

I. Kaynak Sembolleri

GB324-88 "Kaynak Sembolü Gösterim Yöntemi" standardı, kaynak sembollerinin hem ergitme kaynağı hem de direnç kaynağı.

Standart ayrıca, çizimi basitleştirmek için, çizimdeki kaynakları temsil etmek için genellikle kaynak sembollerinin kullanılması gerektiğini, ancak teknik çizim yöntemlerinin de kullanılabileceğini belirtmektedir.

Ulusal standart tarafından belirtilen kaynak sembolleri temel sembolleri, tamamlayıcı sembolleri ve kaynak boyutu sembollerini içerir.

Kaynak sembolleri genellikle temel semboller ve referans çizgilerinden oluşur ve gerektiğinde ek semboller, kaynak boyutu sembolleri ve diğer semboller eklenebilir.

Temel semboller kaynağın kesit şeklini temsil eder. GB324-88 standardında belirtilen 13 temel sembol Tablo 1-3'te gösterilmiştir.

Kaynak tamamlayıcı sembolleri kaynağın yüzey özelliklerini temsil eder. GB324-88 standardında belirtilen üç ek sembol Tablo 1-4'te gösterilmiştir.

Kaynak ek sembolleri, kaynağın belirli özelliklerini tamamlamak için kullanılır. GB324-88 standardında belirtilen ek semboller Tablo 1-5'te gösterilmiştir.

Kaynak boyutu sembolleri yiv ve kaynağın karakteristik boyutlarını temsil eder. GB324-88 standardında belirtilen 16 boyut sembolü Tablo 1-6'da gösterilmiştir.

Tablo 1-3: Temel Kaynak Sembolleri.

| Seri numarası | İsim | Şematik diyagram | Sembol |

| 1 | Kenar kaynağı (kenarın tamamen kaynaşması) |  | |

| 2 | I-şekilli kaynak |  |  |

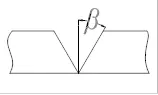

| 3 | V şeklinde kaynak |  | |

| 4 | Tek taraflı V şeklinde kaynak |  | |

| 5 | Künt kenarlı V şekilli kaynak |  | |

| 6 | Künt kenarlı tek taraflı V şekilli kaynak |  |  |

| 7 | Künt kenarlı U şeklinde kaynak |  | |

| 8 | Künt kenarlı J şeklinde kaynak |  | |

| 9 | Dikiş kaynağı |  | |

| 10 | Köşe kaynağı |  | |

| 11 | Tapa kaynağı veya yarık kaynağı |  | |

| 12 | Nokta kaynağı |  | |

| 13 | Alın kaynağı |  | |

Tablo 1-4: Kaynak Yardımcı Sembolleri

| seri numarası | isim | şematik diyagram | sembolü | talimat |

| 1 | Düz sembol |  | Aynı hizada kaynak yüzeyi (genellikle işleme yoluyla elde edilir) | |

| 2 | İçbükey sembol |  | İçbükey kaynak yüzeyi | |

| 3 | Dışbükey sembol |  | Dışbükey kaynak yüzeyi |

Tablo 1-5: Tamamlayıcı Kaynak Sembolleri

| seri numarası | isim | şematik diyagram | sembolü | talimat |

| 1 | Destek çubuğu sembolü |  |  | Kökünde bir destek çubuğu bulunan bir kaynağı belirtmek için |

| 2 | Dikiş kaynağı sembolü |  |  | Üç taraftaki bir kaynağı belirtmek için |

| 3 | Çevresel kaynak sembolü |  | Bir iş parçasının çevresi etrafındaki bir kaynağı belirtmek için | |

| 4 | Yerinde sembol |  | Sahada veya sahada yapılan kaynağı belirtmek için | |

| 5 | Kuyruk sembolü" için çeviridir |  | İşaretleme kaynak işlemi yöntemleri vb. için GB5185'in içeriğine başvurabilirsiniz. |

Tablo 1-6: Kaynak Boyut Sembolleri

| seri numarası | isim | şematik diyagram | seri numarası | isim | şematik diyagram |

| d | İş parçası kalınlığı |  | aa | Eğim açısı |  |

| b | Kök boşluğu |  | l | Kaynak uzunluğu", "kaynak uzunluğu "nun çevirisidir. |  |

| p | Kör kenar |  | n | Kaynak segmenti numarası |  |

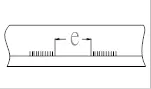

| c | Kaynak genişliği |  | e | Kaynak aralığı |  |

| d | Füzyon çapı |  | K | Kaynak ayağı boyutu |  |

| S | Etkili boğaz kalınlığı |  | H | Oluk derinliği |  |

| N | Özdeş kaynaklar için miktar sembolü |  | h | Takviye yüksekliği |  |

| R | Kök yarıçapı |  | b | Yiv yüzeyinin eğim açısı |  |

2. Kaynak Yöntem Kodları

Kaynak yöntemlerinin işaretlenmesini ve tanımlanmasını basitleştirmek için, metal kaynağı ve _ kaynağı gibi çeşitli kaynak yöntemleri GB5185-85 ulusal standardında belirtilen Arap rakamlarıyla temsil edilebilir.

Tablo 1-7'de GB5185-85 ulusal standardında belirtilen yaygın olarak kullanılan kaynak yöntemlerinin kodları gösterilmektedir.

Tablo 1-7: Yaygın olarak kullanılan ana kaynak yöntemleri için kodlar.

| Kaynak Yöntemi İsimleri | Kaynak Yöntem Kodları | Kaynak Yöntemi İsimleri | Kaynak Yöntem Kodları |

| Ark kaynağı | 1 | Basınçlı kaynak | 4 |

| Korumalı metal ark kaynağı (SMAW) | 111 | Sürtünme kaynağı | 42 |

| Tozaltı ark kaynağı (SAW) | 12 | Difüzyon kaynağı | 45 |

| Gaz tungsten ark kaynağı Tungsten İnert Gaz (TIG) kaynağı olarak da bilinen inert gaz korumalı (GTAW) | 131 | Diğer kaynak yöntemleri | 7 |

| Metal İnert Gaz (MIG) kaynağı olarak da bilinen inert gaz korumalı gaz metal ark kaynağı (GMAW) | 135 | Elektroslag kaynağı (ESW) | 72 |

| Metal Aktif Gaz (MAG) kaynağı olarak da bilinen inert olmayan gaz korumalı gaz metal ark kaynağı (GMAW) | 141 | Elektrogaz kaynağı (EGW) | 73 |

| Plazma arkı kaynak (PAW) | 15 | Lazer kaynağı | 751 |

| Direnç kaynağı | 2 | Elektron ışını kaynağı | 76 |

| Punta kaynağı | 21 | Saplama kaynağı | 78 |

| Dikiş kaynağı | 22 | Sert lehimleme | |

| Flaş kaynağı | 24 | Sert lehimleme | 9 |

| Direnç alın kaynağı | 25 | Yumuşak lehimleme | 91 |

| Gaz kaynağı | 3 | Lehimleme. | 94 |

| Oksi-yakıt kaynağı. | 311 | – | – |

3. Çizimlerde Kaynak Sembollerinin Yerleştirilmesi

3.1 Temel Gereksinimler:

Kaynakların çizimler üzerinde temsil edilmesine yönelik eksiksiz yöntem, yalnızca temel sembolleri, yardımcı sembolleri, tamamlayıcı sembolleri değil, aynı zamanda referans çizgilerini, bazı boyut sembollerini ve verileri de içerir.

Kaynak sembolleri ve kaynak yöntemi kodları, referans çizgileri ve ilgili spesifikasyonlar aracılığıyla doğru bir şekilde temsil edilmelidir.

Referans çizgileri genellikle iki parçadan oluşur: ok başlı bir ok çizgisi ve iki taban çizgisi parçası (biri düz çizgi, diğeri kesikli çizgi).

3.2 Ok ve Eklem Arasındaki İlişki:

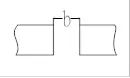

Aşağıdaki şekil, bir mafsalın oklu ve oksuz taraflarının anlamlarına ilişkin bir örnek sunmaktadır:

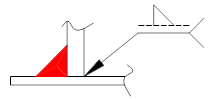

Ok Çizgilerinin Konumu:

Ok çizgilerinin kaynaklara göre konumu için genellikle özel bir gereklilik yoktur, ancak V, tek V ve J şekilli kaynakları gösterirken, ok çizgisi iş parçasının oluğun olduğu tarafını göstermelidir. Gerekirse ok çizgisi bir kez bükülebilir.

3.4 Temel Çizginin Konumu:

Taban çizgisinin kesikli çizgisi, taban çizgisinin düz çizgisinin üst veya alt tarafına çizilebilir. Taban çizgisi genellikle çizimin alt kenarına paralel olmalıdır, ancak özel koşullar altında alt kenara dik de olabilir.

3.5 Temel Sembollerin Taban Çizgisine Göre Konumu:

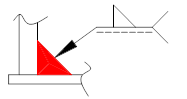

Kaynak ve ok çizgisi birleşimin aynı tarafındaysa, kaynağın temel sembolü düz çizgi tarafında işaretlenmelidir.

Örneğin, aşağıdaki şekilde gösterildiği gibi:

Kaynak derzin ok olmayan tarafındaysa, kaynağın temel sembolü taban çizgisinin kesikli çizgi tarafında işaretlenmelidir.

Simetrik kaynakları ve çift taraflı kaynakları işaretlerken kesikli çizgiler eklemek gerekli değildir.

4. Kaynak Boyutu Sembolleri ve Ek Açıklama Konumları:

4.1 Kaynak ölçüsü sembollerinin ve verilerinin işaretlenmesine ilişkin ilkeler aşağıdaki şekilde gösterilmiştir:

Kaynağın enine kesitindeki boyut, temel sembolün sol tarafında işaretlenmiştir.

Kaynağın uzunluk yönündeki boyutu temel sembolün sağ tarafında işaretlenmiştir.

Yiv açısı, yiv yüzey açısı ve kök boşluğu gibi boyutlar temel sembolün üst veya alt tarafında işaretlenmiştir.

Özdeş kaynakların sayısı için sembol kuyrukta işaretlenmiştir.

Ayırt edilmesi zor olan çok sayıda boyut verisi olduğunda, verilerin önüne ilgili boyut sembolü eklenebilir.

Ok yönü değiştiğinde yukarıdaki ilkeler değişmeden kalır.

4.2 Boyut Sembollerinin Açıklanması:

Kaynağın yerini belirleyen boyutlar kaynak sembolünde verilmez, ancak desen üzerinde işaretlenir.

Temel sembolün sağ tarafında herhangi bir açıklama veya şerh yoksa, bu, kaynağın iş parçasının tüm uzunluğu boyunca sürekli olduğu anlamına gelir.

Temel sembolün sol tarafında herhangi bir açıklama bulunmuyorsa, bu, alın kaynağının tamamen nüfuz etmesi gerektiği anlamına gelir.

Delikli kaynaklar ve eğimli kenarlı yuva kaynakları için deliğin alt kısmının boyutu belirtilmelidir.

1. Çizimi Anlamak:

Üretim sürecinde, süreç tasarım personeli çizimi aldığında, ilk adım iş parçasının yapısını anlamaktır.

Buna dayanarak, kaynak yeri, kullanılacak kaynak yöntemi, parlatma gerekip gerekmediği ve diğer özel gereksinimler dahil olmak üzere müşteri tarafından istenen kaynak içeriğini anlayın.

Daha sonra benimseyeceğimiz süreç akışını belirleyen müşterinin niyetini anlamak çok önemlidir.

2. Kaynak Yönteminin Belirlenmesi:

Genel olarak, müşterinin çiziminde kaynak yöntemi ve gereksinimleri açıkça belirtilmiştir: lehimleme veya punta kaynağı kullanılıp kullanılmayacağı, kaynak dikişinin ne kadar uzun olması gerektiği, kesit boyutu vb.

Ancak bazı durumlarda, örneğin lehimlemeden punta kaynağına geçmenin daha iyi olacağını düşündüğümüzde, kaynak yöntemindeki değişikliği müşteriyle teyit edebiliriz.

3. Belirlenmesi Kaynak Eklemi:

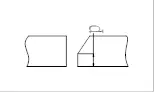

En yaygın kaynak bağlantısı, kendinden kaynak yapılırken iş parçasının iki tarafının dikey olarak kesişmesidir. Aşağıdaki Şekil 1'de gösterildiği gibi:

Çoğu durumda, müşterilerin aşağıdakileri dikkate almamış olabileceğini unutmayın kaynaklanabilirlikve bağlantı gerçek kaynak gereksinimlerini karşılamayabilir.

Bu nedenle, 90 derecelik dik bağlantılar gibi durumlarda kaynak yaparken genellikle ayarlamalar yapılması gerekir.

Şekil 2 ve 3'te gösterildiği gibi, Şekil 2 en çok ince malzemelerle (2.0'dan az) TIG kaynağı için uygunken, Şekil 3 kalın malzemelerle MIG kaynağı için uygundur.

Kenar sarma formuna gelince, genellikle aşağıdaki hususlar dikkate alınarak gerçek duruma göre belirlenebilir bükme açısıve kısa tarafı sarmak için uzun tarafı kullanmak en iyisidir.

4. Kaynak Pozisyonlama:

İki veya daha fazla iş parçasını kaynaklarken, birbirlerinin konumunu belirleyebilecek bir ilişki gereklidir, bu da konumlandırma problemidir.

İş parçasının kendisinin bir konumlandırma yapısına sahip olup olmamasına göre, kendi kendine konumlandırma ve fikstür konumlandırma olarak ikiye ayrılabilir.

Aşağıda bu iki konumlandırma türü ayrı ayrı açıklanmaktadır:

(1) Kendi kendine konumlandırma:

Bir iş parçası üzerinde belirli bir çıkıntı veya ayrılmış adım yapılır ve iş parçaları arasındaki konumlandırmayı gerçekleştirmek için diğer iş parçası üzerinde karşılık gelen girinti veya delik yapılır.

Şu anda en yaygın olarak kullanılan iki tip vardır: yarım makas - içbükey çukur konumlandırma ve zıvana - kare oluk konumlandırma.

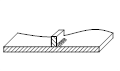

Yarım kesme - içbükey çukur konumlandırmanın tipik yapısı aşağıdaki şekilde gösterilmektedir.

Gereksinimlerin yüksek olmadığı durumlarda (örneğin iş parçasının kaynaklı yüzeyinin görünmediği durumlarda), içbükey çukur bir açık deliğe işlenebilir, ancak iş parçası dışarıya maruz kalıyorsa bir açık delik açmak kesinlikle yasaktır.

Bu yöntemin bir diğer alternatif yapısı da dairesel yarım makas ve içbükey çukurun bir dikdörtgen haline getirilmesidir, ancak bu önerilmemektedir.

Yarım makas ve içbükey çukurun işlenmesi genellikle NCT'de gerçekleştirilir. İster yukarı ister aşağı doğru olsun, yarım makasın her iki özelliği de takımlara sahiptir.

Ön içbükey çukurlar için özel bir takım yoktur, ancak kombinasyon takımları kullanılarak işlenebilirler.

Çapı 3,1 olan ters içbükey çukurlar için özel bir takım vardır, ancak çapı 2,4 olan ters içbükey çukurlar için şu anda bir takım yoktur ve bunlar işlenemez.

Yarım kesme - içbükey çukur konumlandırma yönteminin belirli sınırlamaları vardır: yarım kesme yapısının benimsenmesi nedeniyle, yarım kesme etkisi kalın plakalar (T2.0'ın üzerinde) için ideal değildir ve yarım kesmenin çıkıntılı kısmı yay şeklindedir ve sınırlayıcı bir işlev olarak hizmet edemez.

İçbükey çukur, malzemenin zorla sıkıştırılmasıyla oluşturulduğu için, yalnızca nispeten yumuşak malzemelere (AL, CRS, GI, vb.) uygulanabilir ve bunu daha sert malzemeler (SPHC, SUS, vb.) için elde etmek imkansızdır.

Özet olarak, bu yöntem 2,0 mm veya daha az GI, CRS ve AL aralığına sahip malzemeler için uygundur. sac metal.

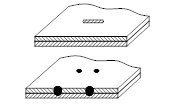

Zıvana - kare yiv konumlandırması aşağıdaki şekilde gösterilmiştir:

Bu tür bir konumlandırma yöntemi kullanılırken, ilk adım konumlandırma oluğunun özelliklerini belirlemektir.

NCT kesme kullanılıyorsa, kare deliğin NCT takımıyla tek geçişte işlenebileceğini göz önünde bulundurmak en iyisidir.

Eğer lazer kesim kullanıldığında, boyut gerçek duruma göre belirlenebilir. Genel olarak, yuva deliği zıvanadan 0,1 mm daha büyük olabilir ve zıvananın çıkıntılı kısmı konumlandırma oluğundaki plakanın kalınlığını aşmamalıdır.

Yuva mutlaka dikdörtgen bir delik (kapalı tip) olmak zorunda değildir ve özel duruma bağlı olarak açık tip olarak yapılabilir.

(2) İki kendi kendine konumlandırma yönteminin uygulama aralığı:

Yukarıdaki iki konumlandırma yöntemi karşılaştırıldığında, iki iş parçasının kaynak yüzeyleri birbirine paralel olduğunda, yarım kesme ve içbükey çukur konumlandırma yönteminin daha iyi olduğu görülebilir.

İki iş parçasının kaynak yüzeyleri birbirine dik olduğunda, zıvana - kare oluk konumlandırma yöntemi daha uygundur.

(3) Fikstür konumlandırma:

Kendiliğinden konumlandırma çizimin gerekliliklerini karşılayamıyorsa veya yüksek konumlandırma gereklilikleri gerekiyorsa, özel bir Klempleme düzeltilmesi ve ilgili departmanlarla (otomasyon araştırma ve geliştirme gibi) işbirliği yapılması gerekmektedir.

5. Punta kaynağı için proses gereksinimleri:

(1) Nokta kaynağının toplam kalınlığı:

Nokta kaynağının toplam kalınlığı 8 mm'yi geçmemelidir ve kaynak noktasının boyutu genellikle 2T + 3'tür (2T, iki kaynaklı parçanın kalınlığını temsil eder).

Üst elektrot içi boş olduğundan ve soğutma suyu ile soğutulduğundan, elektrot sınırsız olarak küçültülemez ve minimum çap genellikle 3-4 mm'dir.

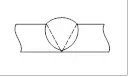

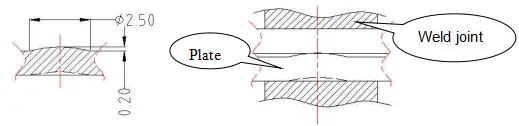

(2) Kaynak noktalarının delinmesi ve çapaklanması:

Nokta kaynağının iş parçası, birbiriyle temas eden yüzeylerden birinde kaynak noktalarını delmeli ve çapaklandırmalıdır. kaynak mukavemeti.

Genellikle çapağın boyutu Φ1,5-2,5 mm ve yüksekliği yaklaşık 0,3 mm'dir. Kaynak yapılacak iş parçalarından birinde bazı küçük çıkıntıların işlenmesi kaynak işlemini iyileştirebilir.

Aşağıdaki şekilde gösterildiği gibi, kaynak kafası kaynak işlemi sırasında çıkıntıya bastırdığında ve elektrik uygulandığında, küçük çıkıntı eriyerek bağlantıyı daha sıkı ve daha güvenilir hale getirir.

(3) İki kaynak arasındaki mesafe:

Kaynaklı iş parçasının kalınlığı arttıkça, iki kaynak arasındaki mesafe de artar.

Mesafe çok küçükse, iş parçası aşırı ısınmaya ve deformasyona eğilimli olurken, çok büyükse, eklemin gücü yetersiz olabilir ve iki iş parçası arasında çatlaklar oluşabilir.

Genel olarak, iki kaynak arasındaki mesafe 35 mm'yi geçmemelidir (2 mm'nin altındaki malzemeler için).

(4) Kaynaklı iş parçaları arasındaki boşluk:

Nokta kaynağından önce, iki iş parçası arasındaki boşluk genellikle 0,8 mm'yi geçmemelidir.

İş parçası büküldükten sonra nokta kaynağı yapıldığında, kaynakların konumu ve yüksekliği çok önemlidir.

Düzgün yerleştirilmezlerse, nokta kaynağı yanlış hizalanabilir veya deforme olabilir, bu da daha büyük hatalara neden olur.

(5) Nokta kaynağının neden olduğu yüzey hasarı:

Nokta kaynak noktasında kolayca çapaklar oluşur, bunların parlatılması ve paslanmaya karşı korunması gerekir.

Gerektiğinde punta kaynak alanı gümüş boya ile kaplanabilir. Nokta kaynak alanının boyanması gerekiyorsa, boyamadan önce parlatılmalıdır.

(6) Galvanizli çelik plakaların punta kaynağı:

Galvanizli çelik plakalar temel olarak galvanizli plakalar, kurşun kaplı plakalar, alüminyum kaplı plakalar ve kalay kaplı plakalar vb. içerir.

Üretimde, galvanizli çelik plakaların ve galvanizli parçaların punta kaynağı yaygın olarak karşılaşılan bir durumdur.

Çinko tabakasının kalınlığı genellikle 20um'un altındadır.

Sıradan çelik plakaların nokta kaynağı ile karşılaştırıldığında, çinko kaplamanın varlığı sadece kaynak alanındaki akım yoğunluğunu azaltmakla kalmaz, aynı zamanda akım alanının dağılımını da dengesiz hale getirir.

Akımın artırılması ayrıca elektrotun çalışma ucu yüzeyinde Cu-Zn alaşımı oluşumunu daha da teşvik ederek elektrot aşınmasını ve kaplama hasarını hızlandırır.

Aynı zamanda, düşük erime noktalı çinko kaplama, çinkonun kristalleşme süreci sırasında çatlakların ve gözeneklerin oluşmasına neden olur. füzyon bölgesi.

Bu nedenle, galvanizli çelik plakalar için uygun punta kaynağı spesifikasyon aralığı dardır ve birleştirme mukavemeti, zayıf kaynaklanabilirlik ile büyük ölçüde dalgalanır.

(7) Nokta kaynağının parazit işleme aralığı:

Aşağıda, 16 Ekim 2000 tarihinde punta kaynak grubu tarafından sağlanan işleme aralığını gösteren verilerle birlikte, bir kaynak makinesi tarafından yapılan punta kaynağının şematik diyagramı yer almaktadır.

1. Tanım

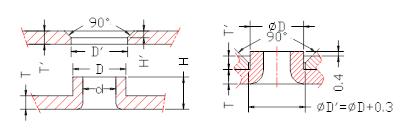

Delikli ekstrüzyon perçinleme, biri delikli diğeri havşa delikli iki parçayı ayrılmaz bir bağlantı oluşturmak için bir perçinleme kalıbı kullanarak birleştiren bir işlemdir.

Avantajlar: Delme ve havşa açma, iki parça için doğal konumlandırma sağlar. Delik ekstrüzyon perçinleme, özel takım kullanımı sayesinde yüksek bağlantı mukavemeti ve yüksek verimlilik sağlar.

Havşa Perçin Bağlantı Veri Sayfası

| Ürün numarası Seri numarası | Malzeme kalınlığıT(mm) | Havşa yüksekliğiH(mm) | Havşa dış çapı D (mm) | |||||||||||

| 3.0 | 3.8 | 4.0 | 4.8 | 5.0 | 6.0 | |||||||||

| Havşa iç çapı d ve önceden delinmiş delik d0'a karşılık gelir | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | / | / | / | / |

| 2 | 0.8 | 2.0 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | / | / |

| 3 | 1.0 | 2.4 | / | / | / | / | 3.2 | 1.8 | 4.0 | 2.7 | 4.2 | 2.9 | 5.2 | 4.0 |

| 4 | 1.2 | 2.7 | / | / | / | / | 3.0 | 1.2 | 3.8 | 2.3 | 4.0 | 2.5 | 5.0 | 3.6 |

| 5 | 1.5 | 3.2 | / | / | / | / | 2.8 | 1.0 | 3.6 | 1.7 | 3.8 | 2.0 | 4.8 | 3.2 |

Not: Havşa perçinlemenin genel prensibi H=T+T'+(0.3~0.4), D=D'-0.3 ve D-d=0.8T'dir. T≧0,8 mm olduğunda, havşa duvarının kalınlığı 0,4T'dir. T<0,8 mm olduğunda, havşa duvarının kalınlığı genellikle 0,3 mm'dir. H' genellikle 0,46±0,12 olarak alınır.

1. Sınıflandırma:

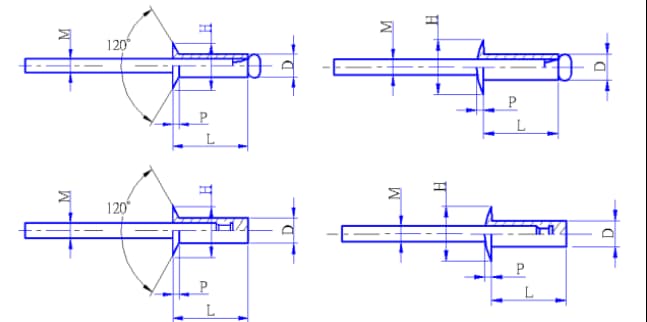

Çekme perçinler iki tipe ayrılır: düz başlı ve yuvarlak başlı (şemsiye başlı olarak da bilinir).

Düz başlı çekme perçinlerde, perçin başıyla temas eden tarafta bir havşa deliği bulunmalıdır. Yuvarlak başlı çekme perçinler için temas yüzeyi düzdür.

2. Tanım:

Perçinin mandrelini bir perçin tabancası kullanarak kırılana kadar delikli iki parçadan çekerek perçinin dış kovanının genişlemesine ve çıkarılamaz bir bağlantı haline gelmesine neden olun.

3. Çekme perçin bağlantısının parametreleri:

| Perçin kategorisi. | Perçinin nominal çapı D | Çelik plakaların perçinlenmesi için delik çapı D1 | UzunlukL | M | Kafa çapı H | Baş yüksekliği P | Kalınlığı çelik levha perçinleme için | Nihai mukavemet (N) | |||

| Şemsiye şeklinde | Düz kafa | havşa başlı | kesme dirençli düz kafa | Kayma direnci | çekme dayanımı direnci | ||||||

| Alüminyum kör perçin | 2.4 | 2.5 | 5.7 7.3 8.9 | 1.42 | 4.8 | 0.7 | 0.8 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 490 | 735 |

| 3.0 | 3.1 | 6.3 8.0 9.8 | 1.83 | 6.0 | 0.9 | 1.0 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 735 | 1180 | |

| 3.2 | 3.3 | 6.3 8.0 9.8 | 1.83 | 6.4 | 0.9 | 1.1 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 930 | 1420 | |

| 4.0 | 4.1 | 6.9 8.6 10.4 | 2.28 | 8.0 | 1.2 | 1.4 | 1.2~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1470 | 2210 | |

| alüminyum çekme perçin | 4.8 | 4.9 | 7.5 9.3 11.1 | 2.64 | 9.6 | 1.4 | 1.6 | 1.6~3.2 3.2~4.8 4.8~6.4 | 2.3~3.2 3.2~4.8 4.8~6.4 | 2260 | 3240 |

| çelik çekme perçin | 3.2 | 3.3 | 6.4 9.5 | 1.93 | 9.5 | 1.0 | 1.0~3.2 3.2~6.4 | 1270 | 1770 | ||

| 4.0 | 4.1 | 10.2 | 2.41 | 11.9 | 1.25 | 3.2~6.4 | 2060 | 2940 | |||

| 4.8 | 4.9 | 10.8 | 2.90 | 15.9 | 1.9 | 3.2~6.4 | 2750 | 3920 | |||

Not: Parçadaki perçin için açılan deliğin çapı genellikle perçinin nominal çapı olan D'den 0,2~0,3 mm daha büyüktür. Perçin deliğinin merkezinden kenara olan mesafe, en iyi perçinleme mukavemeti için perçin deliğinin boyutunun 2 katından daha büyük olmalıdır. Mesafe çok küçükse, mukavemet büyük ölçüde azalacaktır.

4. Perçin şekillerinin diyagramı:

Not:

(1) Düz başlı çekme perçinler esas olarak, çıkıntılı bağlantı elemanlarının bağlanmasına izin verilmeyen katı gereksinimlere sahip yüzeyler için kullanılır. Çekme perçinin düz kafası, bağlantı elemanı üzerindeki bir havşa deliğine gömülür, böylece kafa yüzeyden çıkıntı yapmaz.

(2) Çekme perçinin rengi, müşteri gereksinimlerini karşılamak için karartma veya diğer işlemlerle montaj iş parçası ile eşleştirilebilir. Örneğin, çekme perçininin kafası boyalı iş parçalarında perçinlemeye izin vermek için boyanabilir.

5. En yaygın kullanılan çekme perçin için, 3B010-01

Yukarıda bahsedilen açık uçlu düz başlı çekme perçindir. Perçinin dış çapı D 0,125 inç, yani 3,175 mm'dir. Karşılık gelen havşa deliği Φ6,5XΦ3,5X120°'dir ve onunla eşleşen açık delik Φ3,4'tür.