Düz bir metal levhayı hassasiyet ve verimlilikle karmaşık, üç boyutlu bir parçaya dönüştürdüğünüzü hayal edin. Sac metal imalatı sanatı ve bilimi, tasarım ve kesimden bükme ve kaynağa kadar bir dizi titiz süreci içerir. Bu makale, anlayışınızı ve yeterliliğinizi geliştirmek için her adımda size rehberlik ederek ilk on teknolojik süreci açıklamaktadır. Bu yöntemlerin ham metali temel bileşenlere nasıl dönüştürdüğünü keşfedin ve projelerinizde hem üretkenliği hem de kaliteyi artırabilecek teknikleri öğrenin.

Sac metal teknolojisi süreci değişiklik gösterebilir, ancak tipik olarak aşağıda listelenen on süreçten fazlasını içermez.

Sac metal parçaların tasarım ve çizimlerinin yapılması

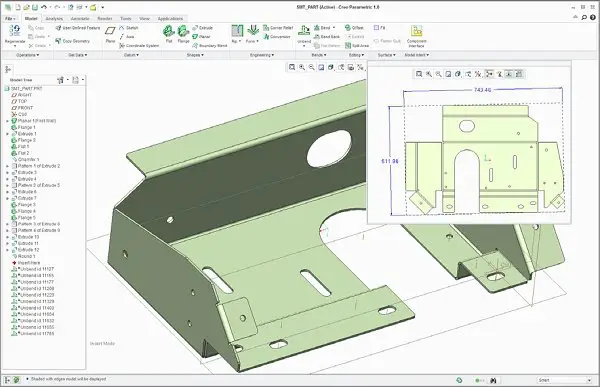

Ortografik projeksiyon veya çoklu görünüm çizimi olarak da bilinen bu yöntemin amacı, bir dizi iki boyutlu çizim aracılığıyla sac metal parçaların üç boyutlu yapısını doğru bir şekilde temsil etmektir. Tipik olarak, bu üç ana görünüm içerir:

Bu görünümler hassas bir şekilde hizalanır ve şekli, boyutu ve özellikleri dahil olmak üzere parçanın geometrisinin tam bir tanımını sağlar. Sac metal parçalar için aşağıdakilere özel önem verilir:

Çizim ayrıca şunları da içermelidir:

Tasarımcılar bu çizimleri oluşturmak için genellikle CAD yazılımı kullanır, bu da kolay modifikasyona ve 3D modellerin oluşturulmasına olanak tanır. Bu ayrıntılı çizimler, sac metal işlerinde doğru imalat, kalite kontrol ve tasarım ile imalat ekipleri arasındaki iletişim için çok önemlidir.

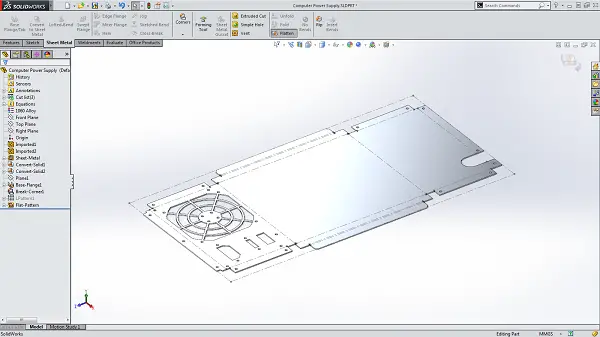

Genişleme diyagramını çizin

Bir genişletme diyagramı çizme işlemi, karmaşık üç boyutlu yapıların düzleştirilmiş iki boyutlu temsillere dönüştürülmesini içerir. Bu teknik, sac metal imalatında çok önemlidir ve üreticilerin nihai ürünü oluşturmak için gereken hassas kesimleri ve bükümleri görselleştirmesine ve planlamasına olanak tanır. Genişletme diyagramı, tüm yüzeyleri ve özellikleri tek bir düzlemde kapsayarak parçanın katlanmamış şekli için bir plan görevi görür.

Bir genişletme diyagramı oluşturmanın temel adımları şunlardır:

Gelişmiş CAD yazılımı genellikle bu sürecin çoğunu otomatikleştirir, ancak temel ilkeleri anlamak tasarımları optimize etmek ve karmaşık parçalarda sorun gidermek için gereklidir. Doğru genleşme diyagramları hassas üretim için temeldir ve düz boşluğun imal edildiğinde amaçlanan 3D şekli oluşturmasını sağlar.

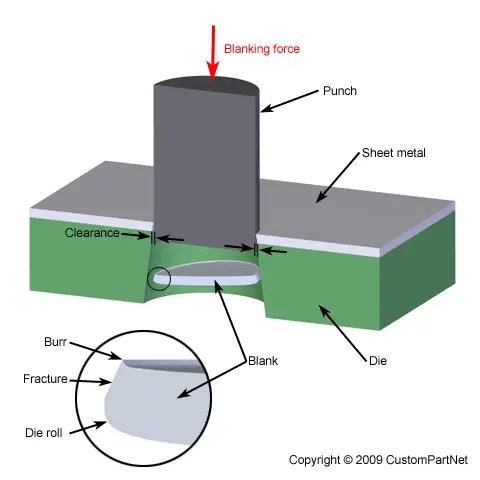

Metal imalatında körleme için her biri belirli avantajlara sahip birkaç gelişmiş yöntem vardır:

A. Kesme Makinesi Körleme: Bu yöntem, genişletilmiş bir metal sacdan gerekli genişlik ve uzunluğu üretmek için bir kesme makinesi kullanır. Delikler veya çentikli köşeler gerektiren daha karmaşık şekiller için, özel kalıplara sahip bir delme makinesi sürece entegre edilebilir. Bu yöntem basit şekiller ve orta ölçekli üretim çalışmaları için çok yönlü ve uygun maliyetlidir.

B. Aşamalı Kalıp Boşaltma: Bu yüksek verimli proseste, parçalar tek bir pres kurulumunda bir dizi damgalama işlemi ile oluşturulur. İş parçası, her biri belirli bir işlemi (örn. delme, şekillendirme, düzeltme) gerçekleştiren birden fazla istasyondan geçer. Bu yöntem hız, verimlilik ve maliyet azaltma açısından önemli avantajlar sunarak karmaşık parçaların yüksek hacimli üretimi için idealdir.

C. CNC Körleme: Bu bilgisayar kontrollü yöntem, genişletilmiş parçanın dijital bir temsilini oluşturmak için CAD/CAM programlama ile başlar. Program daha sonra CNC zımba presi için makine tarafından okunabilir koda çevrilir. Makine, programlanan sıraya göre düz stoktan yapısal şekli hassas bir şekilde zımbalar. CNC körleme yüksek hassasiyet, tasarım değişiklikleri için esneklik sunar ve özellikle küçük ila orta ölçekli partiler veya prototipleme için uygundur.

D. Lazer Kesim Körleme: Bu temassız yöntem, düz metal levhalardan yapısal şekli kesmek için yüksek güçlü bir lazer ışını kullanır. Lazer kesim, sıkı toleranslar ve minimum malzeme israfı ile karmaşık tasarımlar üretmede mükemmeldir. Özellikle ince ve orta kalınlıktaki malzemeler için etkilidir ve takım aşınması olmaması avantajını sunar. Süreç son derece otomatiktir ve farklı parça tasarımları arasında hızlı geçişlere olanak tanır.

Her körleme yönteminin malzeme özellikleri, parça karmaşıklığı, üretim hacmi ve gerekli toleranslar gibi faktörlere dayanan optimum uygulamaları vardır. Yöntem seçimi genellikle ilk takım maliyetleri, üretim hızı ve nihai parça kalitesi arasında bir denge kurulmasını gerektirir.

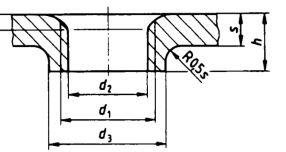

Ekstrüde kılavuz çekme veya flanş şekillendirme olarak da bilinen flanş kılavuz çekme, önceden var olan bir deliğin etrafında ekstrüde bir flanş oluşturmayı ve ardından iç dişler oluşturmak için kılavuz çekmeyi içeren hassas bir metal imalat işlemidir. Bu teknik, dişli bağlantının yapısal bütünlüğünü önemli ölçüde artırır ve ince sac metal uygulamalarında gevşemeye karşı üstün direnç sağlar.

Süreç, sac metalde bir pilot deliğin delinmesi veya açılmasıyla başlar. Daha sonra, malzemeyi delik etrafında ekstrüde etmek için özel bir alet kullanılır ve yükseltilmiş bir yaka veya flanş oluşturulur. Bu ekstrüde malzeme, bağlantı noktasında sacın etkin kalınlığını artırarak daha fazla diş bağlantısı ve daha iyi yük dağılımı sağlar.

İnce saclar için (tipik olarak 2,0 mm'den az) flanş kılavuz çekme çeşitli avantajlar sunar:

Daha kalın plakalar için, örneğin 2,0 mm veya 2,5 mm ve üzeri, flanş oluşturmadan doğrudan kılavuz çekme genellikle yeterlidir. Doğal malzeme kalınlığı çoğu uygulama için yeterli diş bağlantısı ve mukavemet sağlar.

Flanş kılavuz çekme ve doğrudan kılavuz çekme arasında seçim yaparken malzeme kalınlığı, yük gereksinimleri, titreşime maruz kalma ve sızdırmazlık ihtiyaçları gibi faktörleri göz önünde bulundurun. Doğru takım seçimi ve proses parametreleri, her iki yöntemde de optimum sonuçlar elde etmek için çok önemlidir.

Delme işlemi, her biri belirli metal şekillendirme sonuçları elde etmek için tasarlanmış çeşitli hassas işlemleri kapsar. Bu işlemler arasında diğerlerinin yanı sıra delik delme, köşe çentikleme, kesme, kabartma, nibbling ve çekme yer alır.

Her işlem, optimum sonuçları sağlamak ve sıkı toleransları korumak için özel bir alet veya kalıp gerektirir. Örneğin, kabartma, yükseltilmiş veya girintili tasarımlar oluşturmak için bir erkek ve dişi kalıp seti gerektirirken, nibbling karmaşık konturlar veya büyük açıklıklar oluşturmak için bir dizi üst üste binen zımba kullanır.

Uygun takımların seçimi her operasyonun başarısı için kritik öneme sahiptir. Malzeme özellikleri, sac kalınlığı, istenen özellikler ve üretim hacmi gibi faktörler zımba ve kalıp konfigürasyonu seçimini etkiler. Gelişmiş zımba presleri genellikle birden fazla takım tutabilen taret sistemlerine sahiptir, bu da hızlı değişimlere ve karmaşık, çok adımlı üretim süreçlerine olanak tanır.

Modern CNC kontrollü zımbalama makineleri, takım seçimi ve konumlandırmayı otomatikleştirerek hassasiyeti ve üretkenliği artırır. Bu teknoloji, çeşitli zımbalama işlemlerinin tek bir kurulum içinde sorunsuz bir şekilde entegre edilmesini sağlayarak üretim süresini önemli ölçüde azaltır ve parçalar arasında tutarlılığı artırır.

Zımbalama süreçlerini optimize etmek için üreticiler genellikle malzeme kullanımını en üst düzeye çıkarmak ve israfı en aza indirmek için yerleştirme yazılımı kullanır. Ayrıca, yağlama sistemlerinin ve yüksek kaliteli takım çeliklerinin kullanılması, özellikle yüksek mukavemetli veya aşındırıcı malzemelerle çalışırken kalıp ömrünü uzatabilir ve parça kalitesini artırabilir.

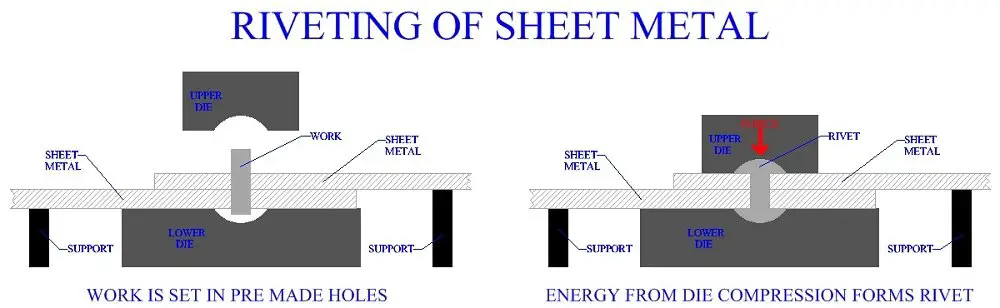

Fabrika, sac metal bileşenleri sabitlemek için basınçlı perçinleme tekniklerini yaygın olarak kullanmakta, öncelikle perçinleme saplamaları, somunları ve vidaları kullanmaktadır. Bu hassas birleştirme yöntemi, çeşitli metal imalat uygulamalarında sağlam ve güvenilir bağlantılar sağlar.

Perçinleme işlemi ağırlıklı olarak gelişmiş delme makineleri veya yüksek kapasiteli hidrolik perçinleme sistemleri kullanılarak gerçekleştirilir. Bu sofistike makineler, perçinleme kuvveti ve derinliği üzerinde hassas kontrol sunarak büyük üretim çalışmalarında tutarlı bağlantı kalitesini garanti eder. Delme ve hidrolik perçinleme makineleri arasındaki seçim, malzeme kalınlığı, gerekli bağlantı mukavemeti, üretim hacmi ve özel ürün gereksinimleri gibi faktörlere bağlıdır.

En iyi sonuçları elde etmek için perçinleme işlemi, malzeme türü, kalınlığı ve yüzey kalitesi dahil olmak üzere birleştirilen sac metalin belirli özelliklerine uyacak şekilde dikkatlice kalibre edilir. Bu özel yaklaşım, birleştirme bütünlüğünü ve uzun ömürlülüğü en üst düzeye çıkarırken malzemenin bozulma veya hasar görme riskini en aza indirir.

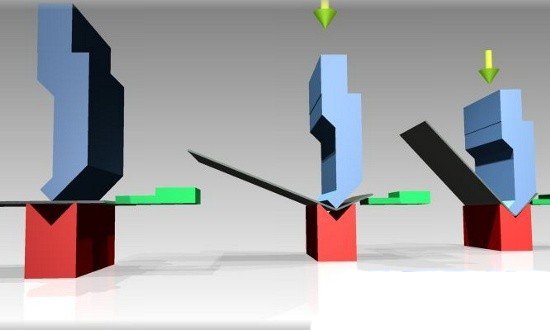

Bükme, 2D düz parçaları hassas açılara ve konturlara sahip 3D bileşenlere dönüştüren temel bir sac metal şekillendirme işlemidir. Bu işlem öncelikli olarak bir pres freni özel bükme kalıpları ile birlikte. Proses, metali doğrusal bir eksen boyunca deforme etmek için kontrollü kuvvet uygulanmasını içerir ve malzeme bütünlüğünden ödün vermeden kalıcı bükümler oluşturur.

Modern abkant presler, her biri belirli malzeme özelliklerine ve istenen sonuçlara uygun olan havalı bükme, alttan bükme ve kaplama dahil olmak üzere çeşitli bükme teknikleri sunar. V-die'ler ve zımba uçları gibi uygun takımların seçimi, optimum bükme kalitesi ve doğruluğu elde etmek için çok önemlidir.

Verimli bükmenin kritik bir yönü, stratejik bir katlama sırasının oluşturulmasıdır. Temel ilke, sonraki işlemlere müdahale etmeyen bükümlere öncelik vermek ve ardından takım müdahalesine neden olabilecek bükümleri takip etmektir. Bu yaklaşım, iş parçası ve takım arasındaki çarpışma riskini en aza indirir, boyutsal doğruluğu sağlar ve üretim verimliliğini optimize eder.

Bükme işlemleri tasarlanırken ve uygulanırken malzeme kalınlığı, tane yönü, bükme yarıçapı ve geri yaylanma gibi faktörler dikkatle değerlendirilmelidir. Gelişmiş abkant presler artık CNC sistemlerine ve çevrimdışı programlama özelliklerine sahiptir ve karmaşık çok bükümlü parçaların yüksek hassasiyet ve tekrarlanabilirlikle üretilmesine olanak tanır.

Makine özellikleri, takım seçenekleri ve gelişmiş bükme teknikleri de dahil olmak üzere abkant pres teknolojisini kapsamlı bir şekilde anlamak için "Abkant Pres için Nihai Kılavuz". Bu kaynak, gelişmiş üretkenlik ve kalite için bükme süreçlerinizi optimize etmeye yönelik derinlemesine bilgiler sağlar.

Kaynak, yapısal bütünlüğü artırmak ve istenen üretim sonuçlarını elde etmek için birden fazla bileşenin birleştirilmesini veya tek bir parçanın füzyon yoluyla güçlendirilmesini içeren kritik bir imalat sürecidir.

Modern metal işlemede, her biri belirli malzemeler ve uygulamalar için uygun olan çeşitli kaynak teknikleri kullanılmaktadır:

Uygun bir kaynak yönteminin seçimi, malzeme özellikleri, bağlantı tasarımı, üretim hacmi ve kalite gereksinimleri dahil olmak üzere çeşitli faktörlere bağlıdır. Örneğin GMAW, yüksek biriktirme oranı ve iyi nüfuziyeti nedeniyle demir veya çelik plakaların kaynağı için tipik olarak tercih edilir. Buna karşılık GTAW, özellikle daha ince kesitler için üstün kontrol ve kaynak kalitesi sunan alüminyum kaynağı için tercih edilen yöntemdir.

Robotik kaynak sistemleri büyük ölçekli metal işleme operasyonlarında devrim yaratmıştır. Kaynak işlemini otomatikleştirerek işgücü gereksinimlerini önemli ölçüde azaltır, tutarlılığı artırır ve genel üretkenliği geliştirir. Bu sistemler özellikle tekrarlayan görevler, uzun kaynak dikişleri ve büyük dolapların veya yapısal bileşenlerin imalatı gibi yüksek hassasiyet gerektiren uygulamalar için avantajlıdır.

Uyarlanabilir kontrol sistemleri ve gerçek zamanlı izleme gibi kaynak teknolojisindeki gelişmeler, kaynak kalitesini iyileştirmeye, hataları azaltmaya ve proses parametrelerini optimize etmeye devam etmektedir. Kaynak teknikleri ve ekipmanlarında süregelen bu gelişim, modern üretimin verimlilik, kalite ve maliyet etkinliği için sürekli artan taleplerini karşılamada çok önemli bir rol oynamaktadır.

Yüzey işleme, metal bileşenlerin özelliklerini ve performansını artırmak için tasarlanmış bir dizi gelişmiş tekniği kapsar. Bu işlemler arasında fosfat dönüşümlü kaplama, renkli çinko elektrokaplama, kromat dönüşümlü kaplama, toz kaplama ve eloksal bulunmaktadır.

Fosfat dönüşüm kaplaması öncelikle soğuk haddelenmiş çelik ve elektrogalvanize saclara uygulanır. Bu işlem, korozyon direncini, boya yapışmasını ve kayganlığı önemli ölçüde artıran bir mikro-kristalin fosfat tabakası oluşturur. Ortaya çıkan fosfat filmi, sonraki boyama veya kaplama işlemleri için mükemmel bir temel görevi görür.

Renkli çinko elektrokaplama, soğuk haddelenmiş çelik saclar için sıklıkla kullanılan çok yönlü bir yüzey işlemidir. Bu işlem sadece dekoratif bir yüzey sağlamakla kalmaz, aynı zamanda üstün korozyon koruması da sunar. Renk seçenekleri parlak tonlardan pastel tonlara kadar değişir ve hem işlevsel hem de estetik özelleştirmeye olanak tanır.

Kromat dönüşüm kaplaması ve eloksal, alüminyum plaka ve profillerin işlenmesinde sıklıkla kullanılmaktadır. Kromat dönüşümü, korozyon direncini ve boya yapışmasını artıran ince, koruyucu bir film üretir. Elektrolitik bir işlem olan eloksal, çeşitli renklerde boyanabilen ve mükemmel aşınma ve korozyon direnci sağlayan dayanıklı, gözenekli bir oksit tabakası oluşturur.

Kuru bir son işlem olan toz kaplama, dayanıklılığı ve çevresel faydaları nedeniyle giderek daha popüler hale gelmektedir. Kuru toz partiküllerinin elektrostatik olarak yüklenmesi ve metal yüzeye püskürtülmesini, ardından tek tip, yüksek kaliteli bir yüzey oluşturmak için bir fırında kürlenmesini içerir.

Belirli bir yüzey işleminin seçimi, ana malzeme, amaçlanan uygulama, çevresel maruziyet, estetik gereksinimler ve maliyet hususları dahil olmak üzere çeşitli faktörlere göre belirlenir. Yüzey işleminin müşterinin kesin özelliklerine göre uyarlanması, metal bileşenlerin optimum performansını ve uzun ömürlü olmasını sağlar.

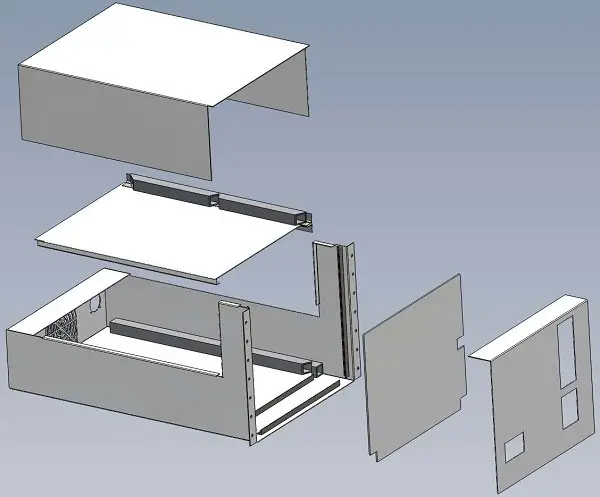

Montaj, bitmiş bir ürün oluşturmak için birden fazla bileşenin hassas bir şekilde birleştirildiği üretimdeki kritik son aşamadır. Bu süreç, detaylara titizlikle dikkat edilmesini ve ürünün tasarım ve işlevselliğinin kapsamlı bir şekilde anlaşılmasını gerektirir.

Montajda çok önemli bir faktör, bileşenlerin hasardan, özellikle de çiziklerden korunmasıdır. Küçük yüzey kusurları bile ürünün bütünlüğünü, estetiğini ve performansını tehlikeye atabilir. Montaj süreci boyunca bileşen kalitesini korumak için uygun taşıma tekniklerinin uygulanması ve koruyucu malzemelerin (örneğin yumuşak bezler, geçici kaplamalar veya özel fikstürler) kullanılması şarttır.

Çizilmeyi önlemenin önemi abartılamaz. Parçalar çizikler veya diğer hasarlar nedeniyle kullanılamaz hale gelirse, yeniden işleme tabi tutulması gerekir ve bu da önemli sonuçlara yol açar:

Bu riskleri azaltmak için üreticiler sağlam kalite güvence protokolleri uygulamalı ve montaj personelini uygun taşıma teknikleri konusunda eğitmelidir. Buna şunlar dahil olabilir:

Üreticiler, bileşen korumasına öncelik vererek ve bunu standart işletim prosedürlerine entegre ederek daha yüksek ürün kalitesi sağlayabilir, israfı azaltabilir ve montaj aşamasında üretim verimliliğini optimize edebilir.