Sac metal şekillendirme, mühendislik harikası büyüleyici bir dünyadır. Mütevazı bir gazoz kutusundan arabaların şık gövdelerine kadar bu süreçler günlük hayatımızı şekillendirir. Bu makalede, deneyimli uzmanların görüşlerinin rehberliğinde sac metal şekillendirmenin incelikleri arasında bir yolculuğa çıkacağız. Sanatın ardındaki bilimi keşfedin ve metalden başyapıtlar yaratmanın sırlarını çözün. Sac metal şekillendirmenin gücü ve hassasiyeti karşısında şaşırmaya hazır olun!

ŞEKİL 1 Sac-metal parça örnekleri.

(a) Damgalı parçalar.

(b) Eğirme ile üretilen parçalar.

TABLO 1 Sacın Genel Özellikleri-Metal Şekillendirme Süreçler (alfabetik sırayla)

| Şekillendirme Süreci | Özellikler |

|---|---|

| Çizim | Nispeten basit şekillere sahip sığ veya derin parçalar, yüksek üretim hızları, yüksek haddeleme ve ekipman maliyetleri |

| Patlayıcı | Nispeten basit şekillere sahip büyük levhalar, düşük takım maliyeti ancak yüksek işçilik maliyeti, düşük miktarlı üretim, uzun çevrim süreleri |

| Artımlı | Basit ila orta derecede karmaşık şekiller iyi yüzey kalitesi ile; düşük üretim oranları, ancak özel takım gerektirmez; sınırlı malzemeler |

| Manyetik darbe | Nispeten düşük mukavemetli levhalar üzerinde sığ şekillendirme, şişkinleştirme ve kabartma işlemleri, özel takım gerektirir |

| Peen | Büyük saclarda sığ konturlar, çalışma esnekliği, genellikle yüksek ekipman maliyetleri, şekillendirilmiş parçaların düzeltilmesi için de kullanılan işlem |

| Rulo | Sabit basit veya karmaşık kesitli uzun parçalar, iyi yüzey kalitesi, yüksek üretim hızları, yüksek takım maliyetleri |

| Kauçuk | Basit veya nispeten karmaşık şekillerin çizilmesi ve kabartılması, kauçuk membranlarla korunan tabaka yüzeyi, çalışma esnekliği, düşük takım maliyetleri |

| Döndürme | Küçük veya büyük eksenel simetrik parçalar; iyi yüzey kalitesi; düşük takım maliyetleri, ancak işlemler otomatikleştirilmediği sürece işçilik maliyetleri yüksek olabilir |

| Damgalama | Delme, kesme, kabartma, bükme gibi çok çeşitli işlemleri içerir, flanşlamave madeni para basma; yüksek üretim hızlarında oluşturulan basit veya karmaşık şekiller; takım ve ekipman maliyetleri yüksek olabilir, ancak işçilik maliyeti düşüktür |

| Esneme | Sığ konturlu büyük parçalar, düşük miktarlı üretim, yüksek işçilik maliyetleri, takım ve ekipman maliyetleri parça boyutuyla birlikte artar |

| Süperplastik | Karmaşık şekiller, ince detaylar ve yakın boyutsal toleranslar, uzun şekillendirme süreleri (dolayısıyla üretim oranları düşüktür), yüksek sıcaklıkta kullanıma uygun olmayan parçalar |

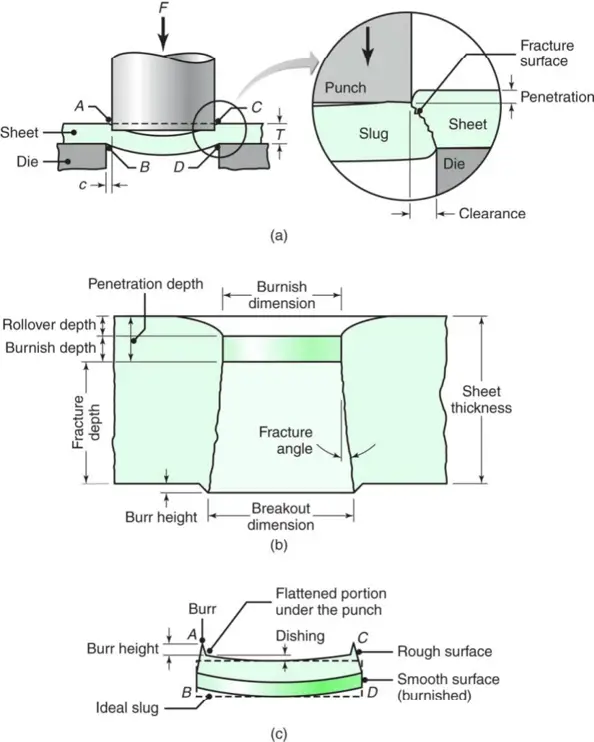

ŞEKİL 2

(a) Bazı proses değişkenlerini gösteren, zımba ve kalıp ile kesme işleminin şematik gösterimi.

Karakteristik özellikleri

(b) delikli bir delik ve

(c) sümüklü böcek.

(b) ve (c) ölçeklerinin farklı olduğuna dikkat ediniz).

ŞEKİL 3

(a) Zımba ve kalıp arasındaki boşluğun, c, kesme işlemindeki deformasyon bölgesi üzerindeki etkisi. Boşluk arttıkça, malzeme kesilmek yerine kalıbın içine çekilme eğilimi gösterir. Uygulamada, boşluklar genellikle sac kalınlığının 2 ila 10%'si arasında değişir.

(b) Kesme bölgesinde 6,4 mm (0,25 inç) kalınlığında AISI 1020 sıcak haddelenmiş çelik için mikrosertlik (HV) konturları.

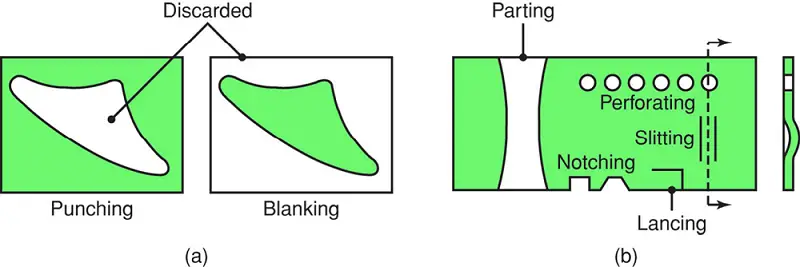

ŞEKİL 4

(a) Delme (delme) ve körleme.

(b) Çeşitli kalıp kesim işlemlerine örnekler sac metal.

Lansman, bir sekme oluşturmak için tabakanın kesilmesini içerir.

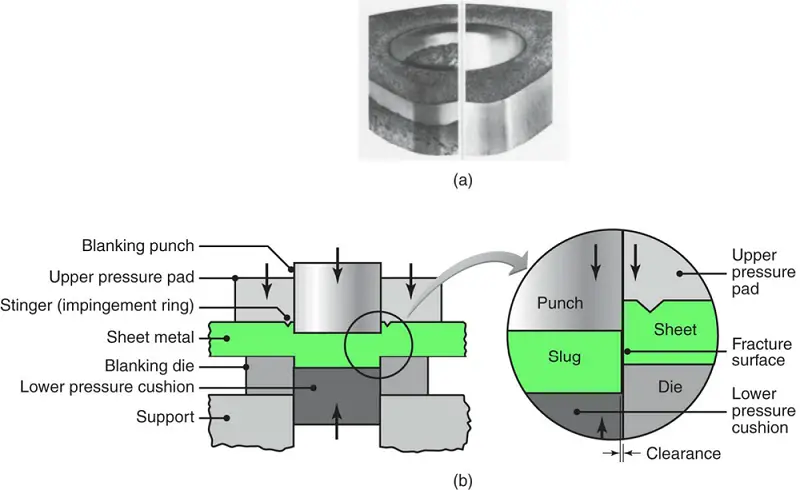

ŞEKİL 5

(a) Geleneksel (solda) ve ince kesme (sağda) teknikleriyle üretilen kesilmiş kenarların karşılaştırılması.

(b) Aşağıdakiler için bir kurulumun şematik gösterimi ince körleme.

ŞEKİL 6 Döner bıçaklar ile dilme.

Bu işlem konserve açmaya benzer.

ŞEKİL 7 Taylor kaynaklı boşluklara bir örnek

Bir otomobil gövdesinin dış yan panelinin lazerle üretilmesi alın kaynağı ve damgalama.

ŞEKİL 8 Lazer alın kaynaklı ve damgalı otomotiv gövde bileşenlerine örnekler.

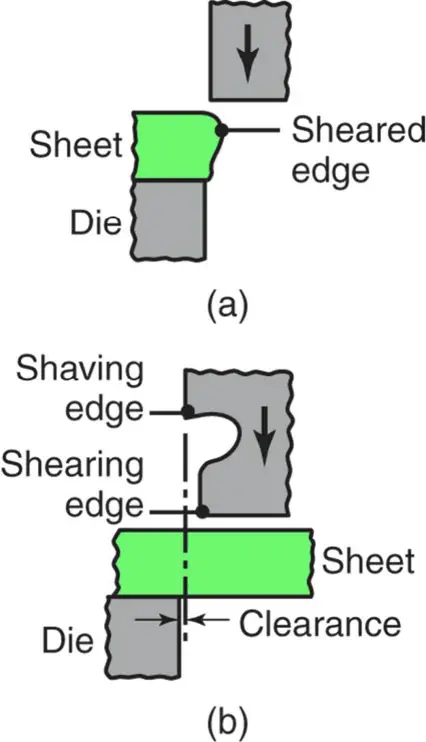

FIGURE 9

Tıraşlama işleminin şematik çizimleri.

(a) Kesilmiş bir kenarın tıraşlanması.

(b) Tek vuruşta birleştirilmiş kesme ve tıraşlama.

ŞEKİL 10 Zımba ve kalıplarda kesme açılarının kullanımına örnekler.

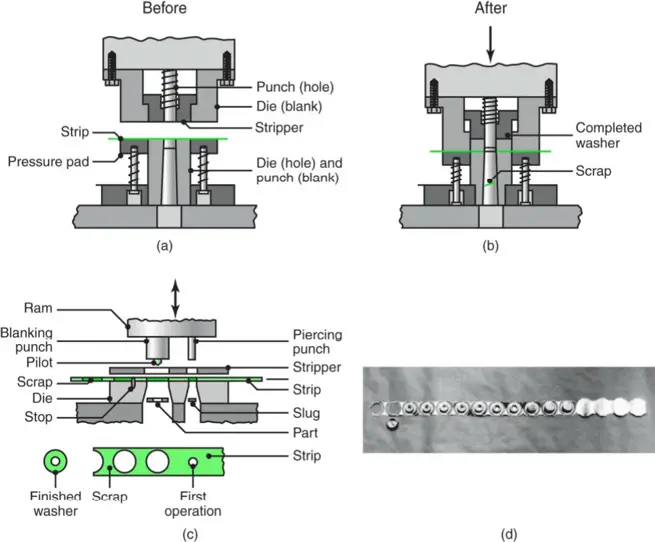

FIGURE 11 Şematik çizimler

(a) bileşik bir kalıpta ortak bir rondelanın körleştirilmesinden önce ve (b) sonra.

Kalıbın (körleme için) ve zımbanın (rondelaya delik açmak için) ayrı hareketlerine dikkat edin.

(c) Aşamalı bir kalıpta rondela yapımının şematik gösterimi.

(d) Bir aerosol sprey kutusunun üst parçasının aşamalı bir kalıpta şekillendirilmesi.

Son işlem tamamlanana kadar parçanın şeride bağlı olduğunu unutmayın.

TABLO 2 Sac Şekillendirme İşlemleri için Önemli Metal Özellikleri

| Karakteristik | Önem |

|---|---|

| Uzama | Sac metalin boyunlanma ve arıza olmaksızın esneme kabiliyetini belirler; yüksek gerinim sertleşme üssü (n) ve gerinim hızı duyarlılık üssü (m) arzu edilir |

| Verim noktası uzaması | Tipik olarak yumuşak çelik saclarda gözlenir (Luder bantları veya sedye gerilmeleri olarak da adlandırılır); sac yüzeyinde çöküntülere neden olur; temper haddeleme ile ortadan kaldırılabilir, ancak sac haddelemeden sonra belirli bir süre içinde şekillendirilmelidir |

| Anizotropi (düzlemsel) | Farklı düzlemsel yönlerde farklı davranış sergiler, tercih edilen oryantasyon veya mekanik liflenme nedeniyle soğuk haddelenmiş saclarda bulunur, derin çekmede kulaklanmaya neden olur, aşağıdaki yöntemlerle azaltılabilir veya ortadan kaldırılabilir tavlama ama düşük güçte |

| Anizotropi (normal) | Derin çekmede önemli olan germe sırasında sac metallerin incelme davranışını belirler |

| Tane büyüklüğü | Belirler yüzey pürüzlülüğü gerilmiş sac üzerinde; tane ne kadar iriyse, görünüm o kadar pürüzlüdür (portakal kabuğu gibi); ayrıca malzeme mukavemetini ve sünekliğini de etkiler |

| Artık gerilmeler | Tipik olarak şekillendirme sırasında homojen olmayan deformasyondan kaynaklanır, kesit alındığında parça distorsiyonuna neden olur, gerilme korozyonu çatlamasına yol açabilir, gerilim giderme ile azaltılır veya ortadan kaldırılır |

| Springback | Boşaltmadan sonra plastik olarak deforme olmuş sacın elastik geri kazanımı nedeniyle, parçanın bozulmasına ve boyutsal doğruluk kaybına neden olur, zımbanın aşırı bükülmesi ve dibe vurması gibi tekniklerle kontrol edilebilir |

| Wrnkling | Tabaka düzlemindeki basınç gerilmelerinden kaynaklanır; sakıncalı olabilir; kapsamına bağlı olarak, kesit modüllerini artırarak parçalara sertlik kazandırmada yararlı olabilir; uygun takım ve kalıp tasarımı |

| Kesilen kenarların kalitesi | Kullanılan işleme bağlıdır; kenarlar pürüzlü olabilir, kare olmayabilir ve sacın şekillendirilebilirliğine zarar veren çatlaklar, artık gerilmeler ve işle sertleştirilmiş bir tabaka içerebilir; kenar kalitesi ince kesme, boşluğun azaltılması, tıraşlama ve takım ve kalıp tasarımı ve yağlama |

| Levhanın yüzey durumu | Sac haddeleme uygulamasına bağlıdır; yırtılmaya ve düşük yüzey kalitesine neden olabileceğinden sac şekillendirmede önemlidir |

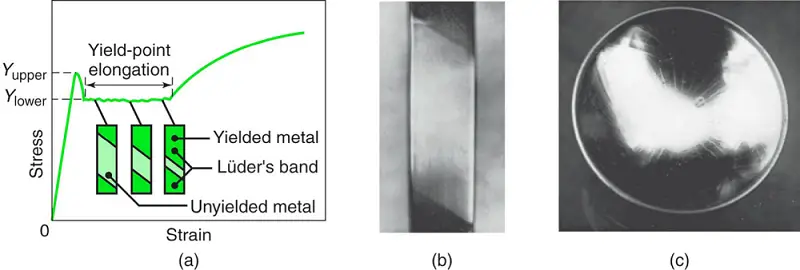

ŞEKİL 12

(a) Bir sac-metal numunede akma noktası uzaması.

(b) Lüder'in düşük karbonlu çelik sacdaki bantları.

(c) Ev ürünleri için çelik bir teneke kutunun dibindeki sedye gerilmeleri.

ŞEKİL 13

(a) Sac metallerin şekillendirilebilirliğini belirlemek için bir çukurlaştırma testi (Erichsen testi).

(b) Çeşitli genişlikteki çelik levhalar üzerinde şişkinlik testi sonuçları. En soldaki numune temel olarak basit gerilime maruz bırakılmıştır. En sağdaki numune eşit çift eksenli gerilmeye maruz bırakılmıştır.

ŞEKİL 14

(a) Deforme olmuş dairesel ızgara desenlerinde gerilmeler.

(b) Çeşitli sac metaller için şekillendirme-limit diyagramları (FLD). Büyük gerinim her zaman pozitif (germe) olmasına rağmen, küçük gerinim pozitif veya negatif olabilir. R, Bölüm 4'te açıklandığı gibi levhanın normal anizotropisidir.

FIGURE 15

Izgara deseninin deformasyonu ve şekillendirme sırasında sacın yırtılması. Dairelerin büyük ve küçük eksenleri, Şekil 14b'deki şekillendirme sınırı diyagramındaki koordinatları belirlemek için kullanılır.

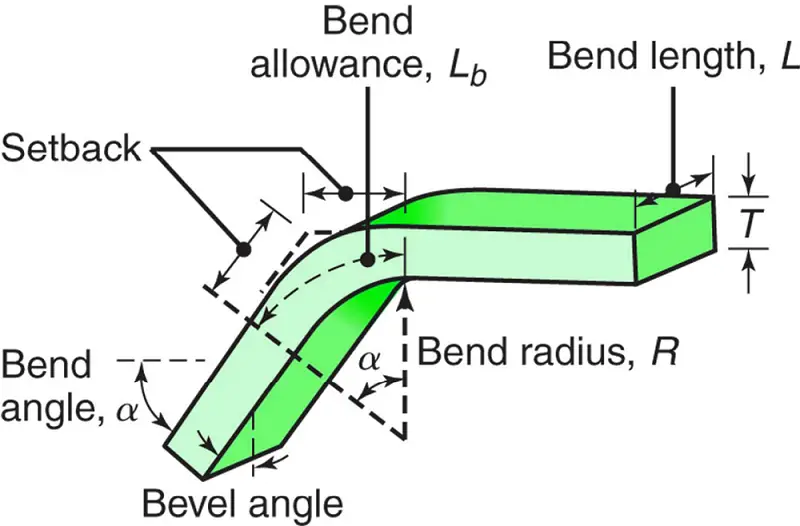

ŞEKİL 16

Bükme terminolojisi. Şuna dikkat edin bükülme yarıçapı bükülmüş parçanın iç yüzeyine kadar ölçülür.

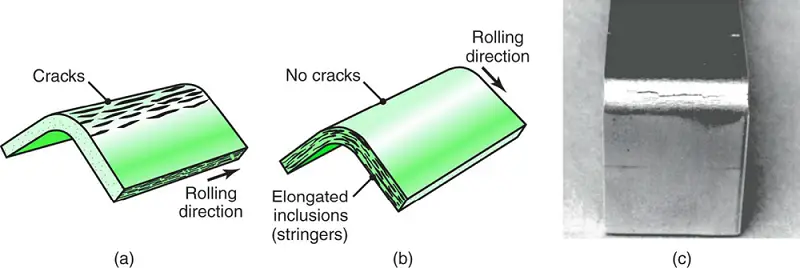

ŞEKİL 17

(a) ve (b) Sacın orijinal haddeleme yönüne göre bükülme yönünün bir fonksiyonu olarak uzatılmış kapanımların (stringer) çatlama üzerindeki etkisi.

(c) 90° açıyla bükülmüş bir alüminyum şeridin dış yüzeyindeki çatlaklar. Bükülme alanındaki üst yüzeyin daraldığına da dikkat edin (Poisson etkisi nedeniyle).

TABLO 3 Oda Sıcaklığında Çeşitli Metaller için Minimum Bükülme Yarıçapı

| Malzeme | Durum | |

| Yumuşak | Sert | |

| Alüminyum alaşımlar | 0 | 6T |

| Berilyum bakır | 0 | 4T |

| Pirinç (düşük kurşunlu) | 0 | 2T |

| Magnezyum | 5T | 13T |

| Östenitik paslanmaz çelik | 0.5T | 6T |

| Düşük karbonlu, düşük alaşımlı ve HSLA | 0.5T | 4T |

| Titanyum | 0.7T | 3T |

| Titanyum alaşımları | 2.6T | 4T |

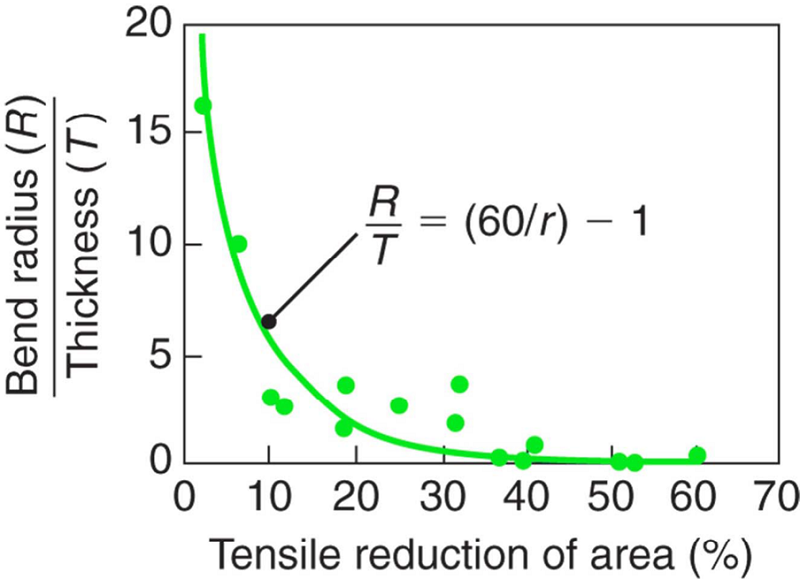

ŞEKİL 18

Arasındaki İlişki R/T ve sac metaller için alanın gerilme azalması. 50% gerilme azaltma alanına sahip sac metalin, bir kağıt parçasının katlanmasına benzer bir işlemle çatlamadan kendi üzerine bükülebileceğini unutmayın.

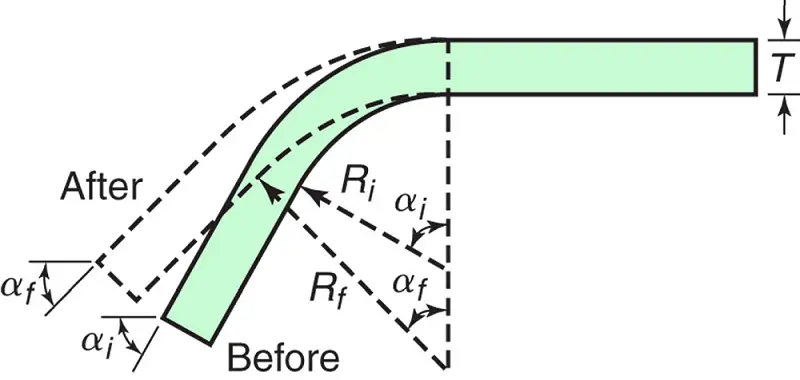

FIGURE 19

Springback bükülme sırasında. Parça büküldükten sonra elastik olarak toparlanma eğilimi gösterir ve bükülme yarıçapı büyür. Belirli koşullar altında, son bükme açısının orijinal açıdan daha küçük olması mümkündür (negatif springback).

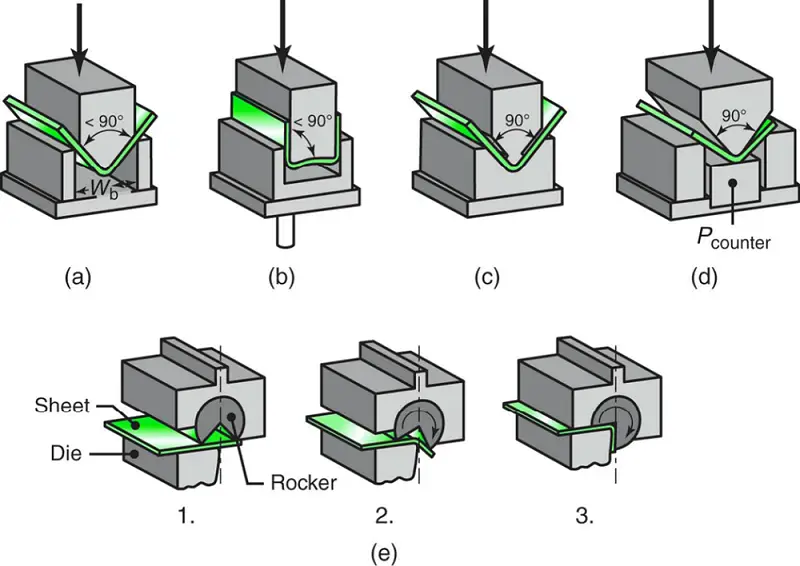

ŞEKİL 20 Bükme işlemlerinde geri yaylanmayı azaltma veya ortadan kaldırma yöntemleri.

ŞEKİL 21

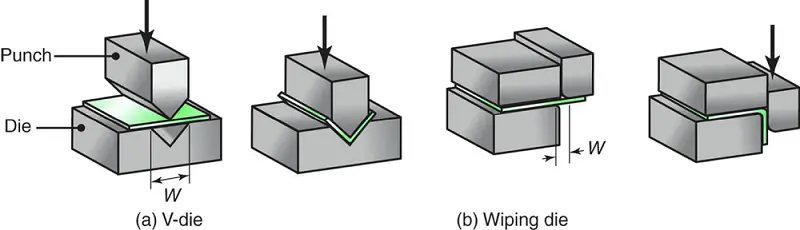

Kalıp açma boyutunu gösteren yaygın kalıp bükme işlemleri, W, eğilme kuvvetlerinin hesaplanmasında kullanılır.

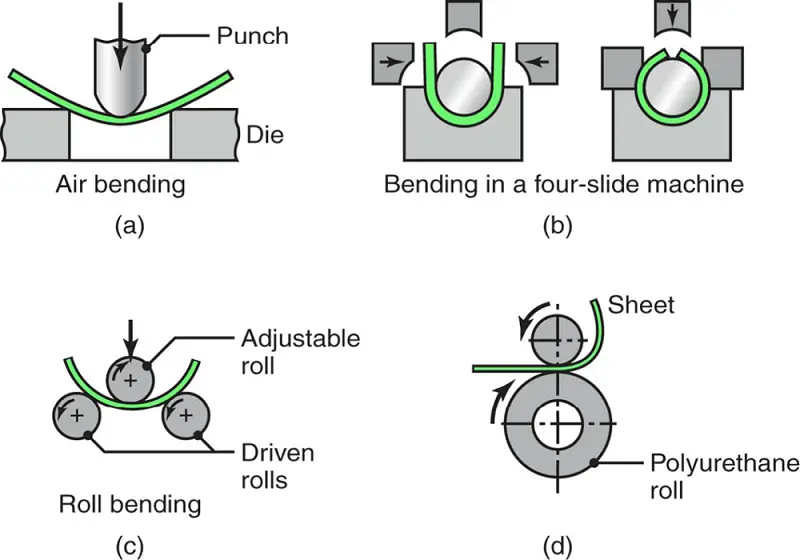

FIGURE 22 Çeşitli bükme işlemlerine örnekler.

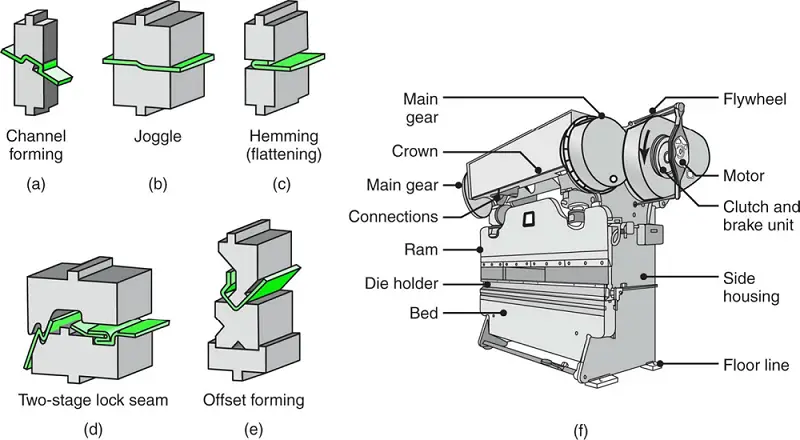

ŞEKİL 23 (a)'dan (e)'ye kadar olan bölümlerde, çeşitli bükme işlemlerinin şematik gösterimleri pres freni. (f) Şematik bir çizim pres freni.

ŞEKİL 24 (a) Tek bir kalıpla boncuk şekillendirme. (b) ila (d) Abkant preste iki kalıpla boncuk şekillendirme.

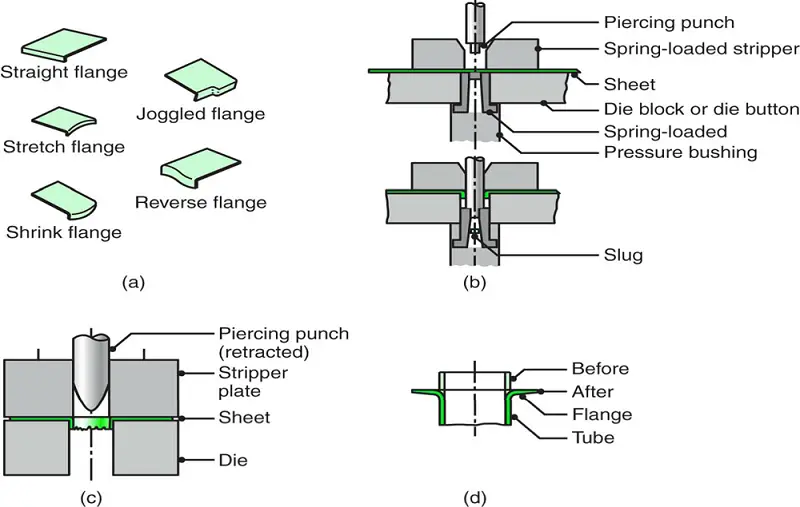

FIGURE 25 Çeşitli flanşlama işlemleri.

(a) Düz sac üzerindeki flanşlar.

(b) Çukurlaşma.

(c) Bir flanş oluşturmak için sac metalin delinmesi. Bu işlemde, zımba inmeden önce bir deliğin önceden delinmesi gerekmez. Bununla birlikte, flanşın çevresi boyunca pürüzlü kenarlara dikkat edin.

(d) Bir borunun flanşlanması.

Flanşın kenarlarındaki incelmeye dikkat edin.

FIGURE 26

(a) Rulo şekillendirme sürecinin şematik gösterimi.

(b) Rulo ile şekillendirilmiş kesit örnekleri.

ŞEKİL 27 Boru bükme yöntemleri.

Bükme sırasında boruların çökmesini önlemek için genellikle iç mandreller veya boruların kum gibi partiküllü malzemelerle doldurulması gerekir.

Tüpler ayrıca sert, sarmal bir gergi yayının tüpün üzerine kaydırıldığı bir teknikle de bükülebilir. Borunun dış çapı ile yayın iç çapı arasındaki boşluk küçüktür; bu nedenle boru bükülemez ve bükülme düzgün olur.

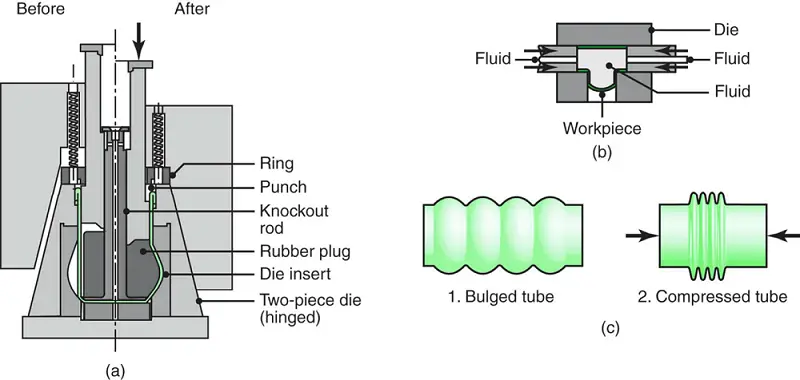

ŞEKİL 28

(a) Boru şeklindeki bir parçanın esnek bir tapa ile şişirilmesi. Bu yöntemle su ibrikleri yapılabilir.

(b) Boru şeklindeki boşlukları iç basınç altında genişleterek sıhhi tesisat için bağlantı parçaları üretimi. Parçanın alt kısmı daha sonra bir "T" üretmek için delinir.

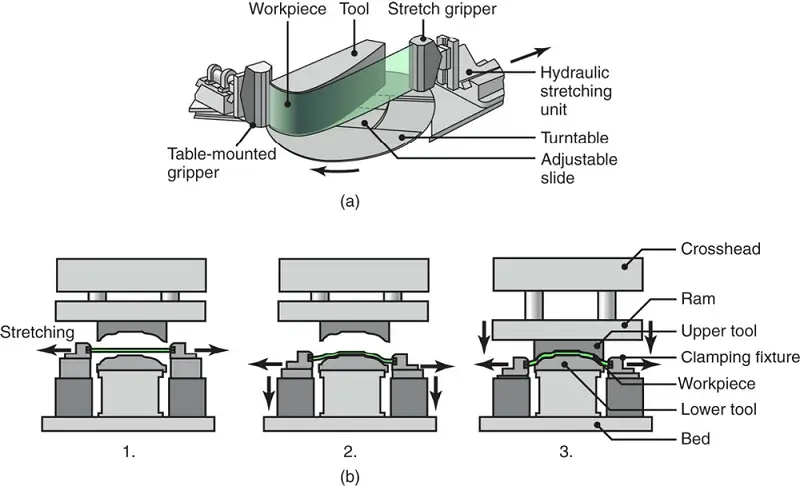

ŞEKİL 29 Gerdirerek şekillendirme işleminin şematik gösterimi. Uçaklar için alüminyum kaplamalar bu yöntemle yapılabilir.

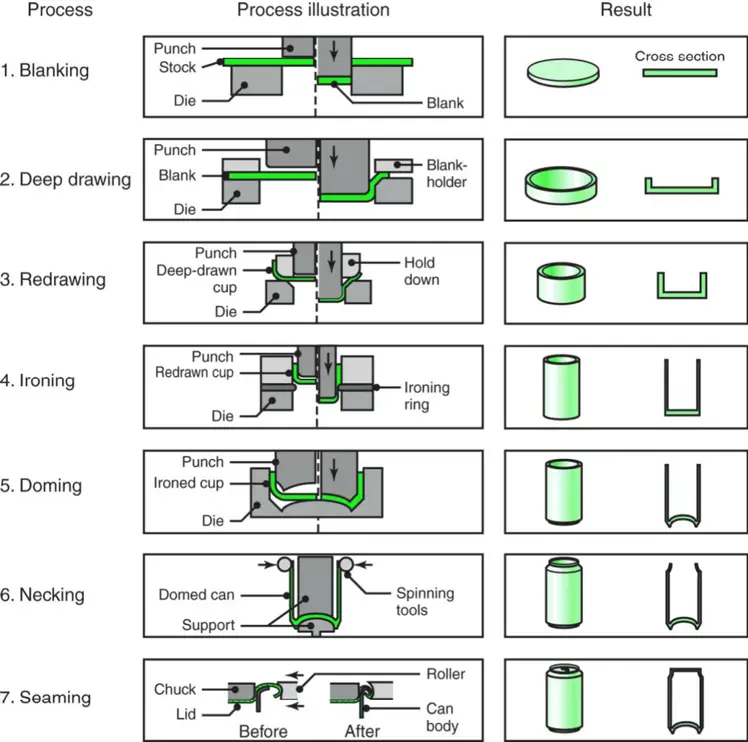

ŞEKİL 30 İki parçalı alüminyum içecek kutusu üretiminde kullanılan metal şekillendirme işlemleri.

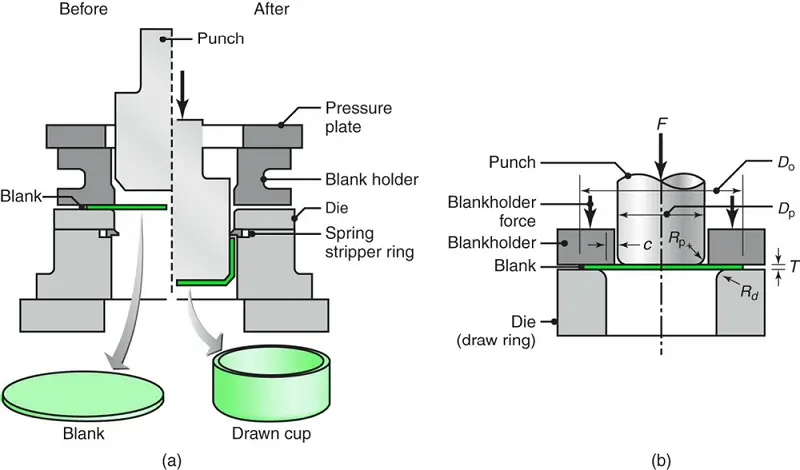

FIGURE 31

(a) Dairesel bir yüzey üzerinde derin çekme işleminin şematik gösterimi sac metal boş. Sıyırıcı halka, şekillendirilmiş kabın zımbadan çıkarılmasını kolaylaştırır.

(b) Derin çekmede proses değişkenleri. Dışında yumruk kuvveti, FŞekilde belirtilen tüm parametreler bağımsız değişkenlerdir.

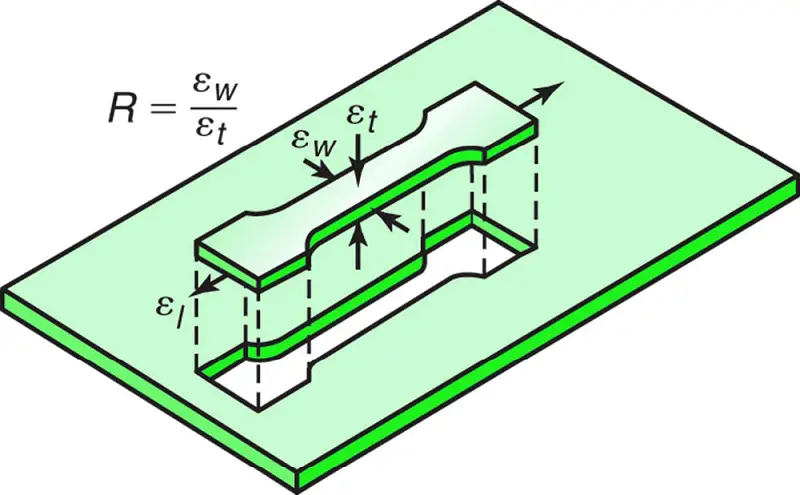

FIGURE 32

Bir sac parçasından çıkarılan bir çekme testi numunesi üzerindeki gerilmeler. Bu gerilmeler, sac metalin normal ve düzlemsel anizotropisinin belirlenmesinde kullanılır.

TABLO 4 Ortalama Normal Anizotropinin Tipik Aralıkları, RÇeşitli Sac Metaller için ortalama

| Çinko alaşımları | 0.4-0.6 |

|---|---|

| Sıcak haddelenmiş çelik | 0.8-1.0 |

| Soğuk haddelenmiş, kenarlı çelik | 1.0-1.4 |

| Soğuk haddelenmiş, alüminyumla öldürülmüş çelik | 1.4-1.8 |

| Alüminyum alaşımlar | 0.6-0.8 |

| Bakır ve pirinç | 0.6-0.9 |

| Titanyum alaşımları (α) | 3.0-5.0 |

| Paslanmaz çelikler | 0.9-1.2 |

| Yüksek mukavemetli, düşük alaşımlı çelikler | 0.9-1.2 |

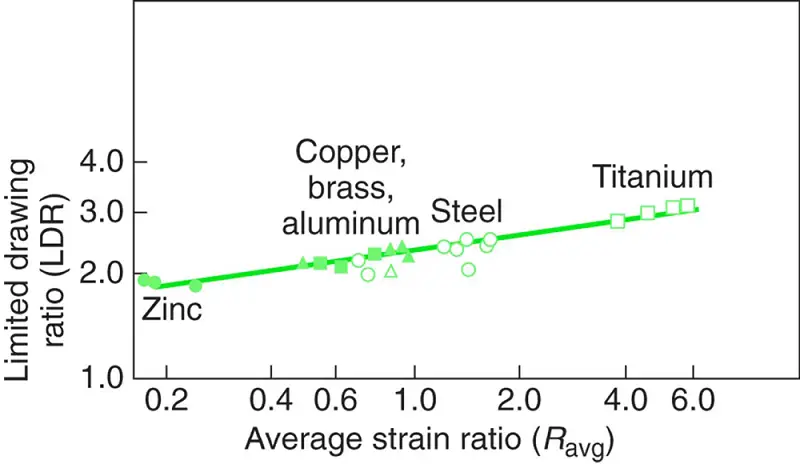

ŞEKİL 33

Çeşitli sac metaller için ortalama normal anizotropi ve sınırlayıcı çekme oranı arasındaki ilişki.

FIGURE 34

Sac metalin düzlemsel anizotropisinin neden olduğu, çekilmiş çelik bir kapta kulaklanma.

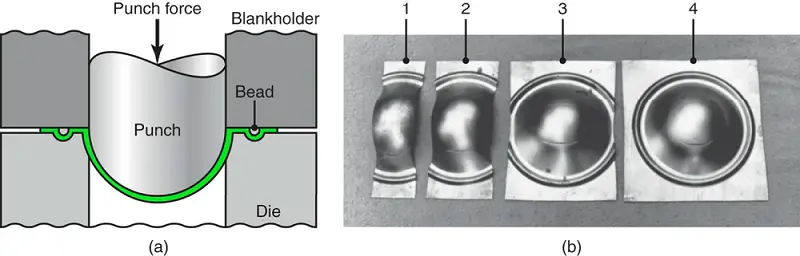

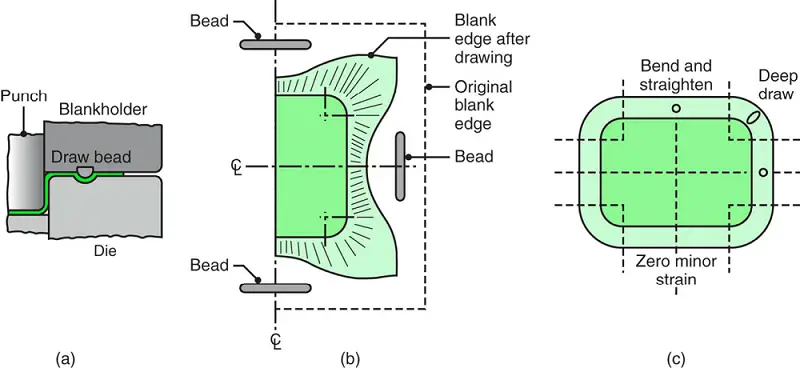

ŞEKİL 35

(a) Bir çekme boncuğunun şematik gösterimi.

(b) Malzemenin hareketini kontrol etmek için boncuklar kullanılırken kutu şeklindeki bir parçanın çizimi sırasında metal akışı.

(c) Derin çekmede flanştaki dairesel ızgaraların deformasyonu.

FIGURE 36

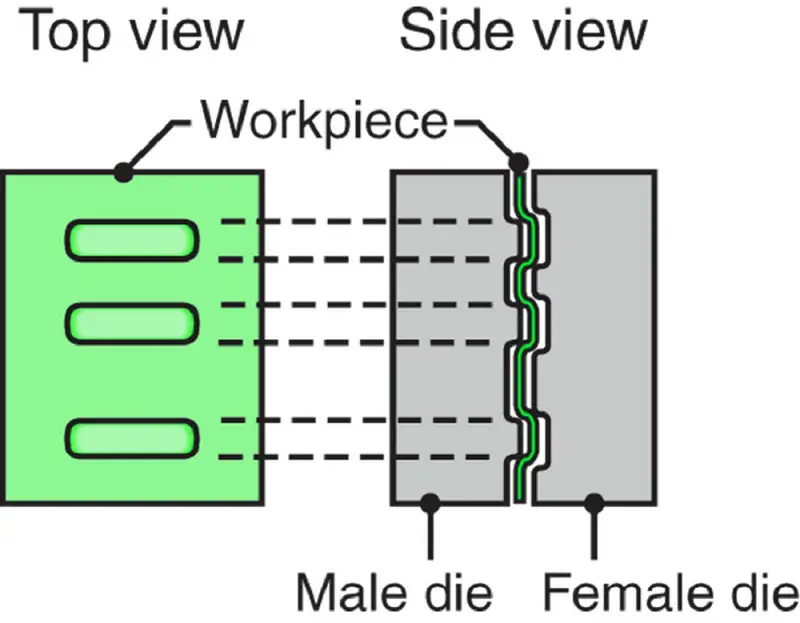

İki kalıpla yapılan bir kabartma işlemi. Sac parçalar üzerindeki harfler, sayılar ve tasarımlar bu işlemle üretilebilir.

FIGURE 37

(a) Alüminyum içecek kutuları. Mükemmel yüzey kalitesine dikkat edin.

(b) Teneke kutu kapağının ayrıntısı, entegre perçini ve açılır kapak için çentikli kenarları gösteriyor.

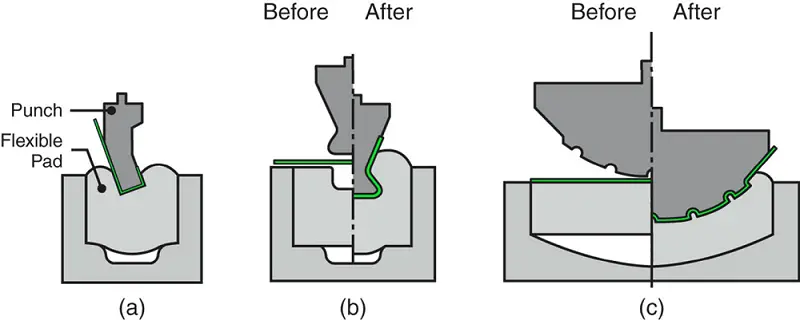

ŞEKİL 38

Sac metalin metal bir zımba ve dişi kalıp olarak hizmet veren esnek bir ped ile bükülmesi ve kabartılması örnekleri.

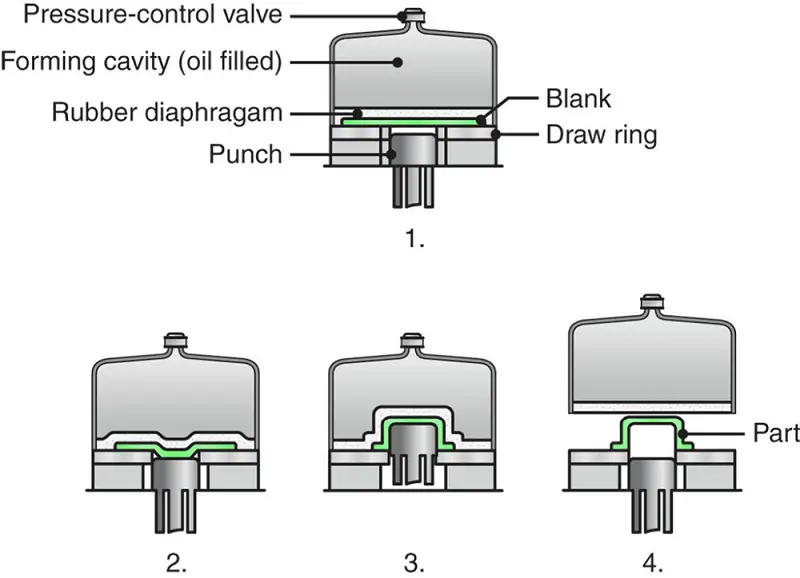

ŞEKİL 39

Hidroform (veya sıvı şekillendirme) işlemi. Sıradan derin çekme işleminin aksine, kubbedeki basıncın çanak duvarlarını zımbaya karşı zorladığına dikkat edin. Çanak zımba ile birlikte hareket eder; bu şekilde derin çekilebilirlik geliştirilir.

ŞEKİL 40

(a) Tüp-hidroform sürecinin şematik gösterimi.

(b) Tüp hidroformlu parçalara örnek. Otomotiv-egzoz ve yapısal bileşenler, bisiklet çerçeveleri ve hidrolik ve pnömatik bağlantı parçaları boru hidroformlama yoluyla üretilir.

FIGURE 41

Hidroform otomotiv radyatör kapağı.

ŞEKİL 42

Tüp hidroformlu bir bileşenin üretilmesindeki işlem sırası:

(1) boyuna kesilmiş tüp;

(2) büküldükten sonra;

(3) hidroform işleminden sonra.

ŞEKİL 43

Bir borunun (a) geleneksel hidroformlama ve (b) basınç dizisi hidroformlama yoluyla istenen bir kesite genişletilmesinin şematik gösterimi.

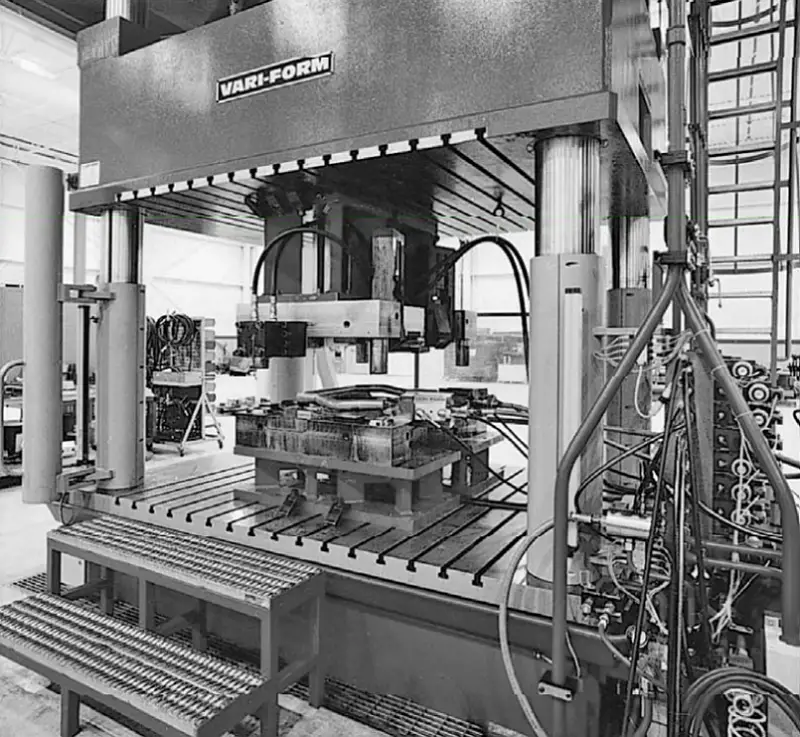

FIGURE 44

Boru-hidroform presinin görünümü, bükülmüş boru yerindeyken şekillendirme kalıbı.

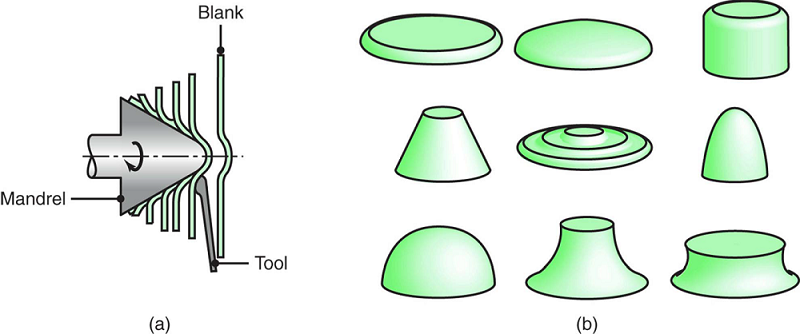

ŞEKİL 45

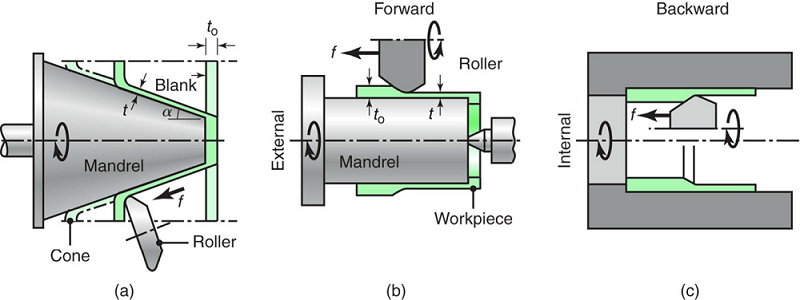

(a) Konvansiyonel sistemlerin şematik gösterimi eğirme süreci.

(b) Geleneksel olarak eğrilen parça türleri. Tüm parçalar eksenel simetriktir.

FIGURE 46

(a) Konik parçalar yapmak için kesme eğirme işleminin şematik gösterimi. Mandrel, eğrisel parçaların eğrilebilmesi için şekillendirilebilir. (b) ve (c) Boru eğirme işleminin şematik çizimleri.

ŞEKİL 47

(a) Artımlı şekillendirme işleminin gösterimi. Mandrel kullanılmadığına ve nihai parça şeklinin dönen takımın yoluna bağlı olduğuna dikkat edin.

(b) CNC artımlı şekillendirme ile üretilen bir otomotiv far reflektörü. Parçanın eksenel simetrik olması gerekmediğine dikkat edin.

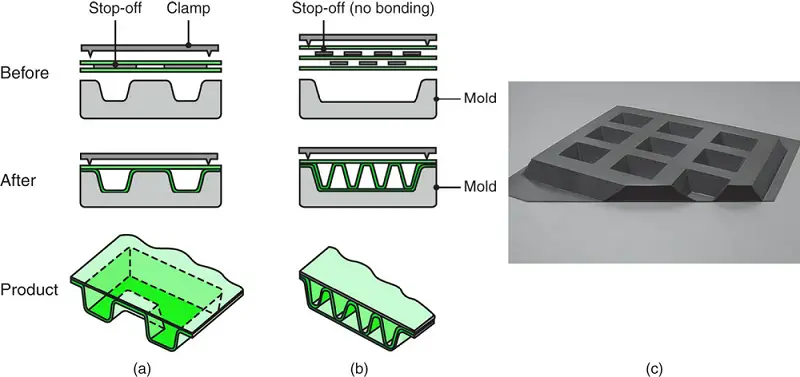

ŞEKİL 48

Sac metallerin süperplastik şekillendirilmesi ve difüzyon bağlanması ile yapılan yapı türleri. Bu tür yapılar yüksek bir sertlik-ağırlık oranına sahiptir.

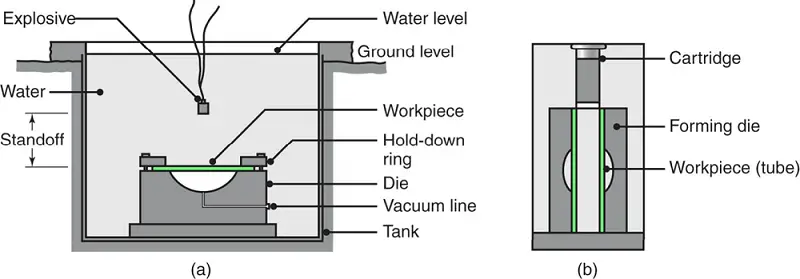

ŞEKİL 49

(a) Patlayıcı oluşturma sürecinin şematik gösterimi.

(b) Tüplerin patlayarak şişmesine ilişkin kapalı yöntemin gösterimi.

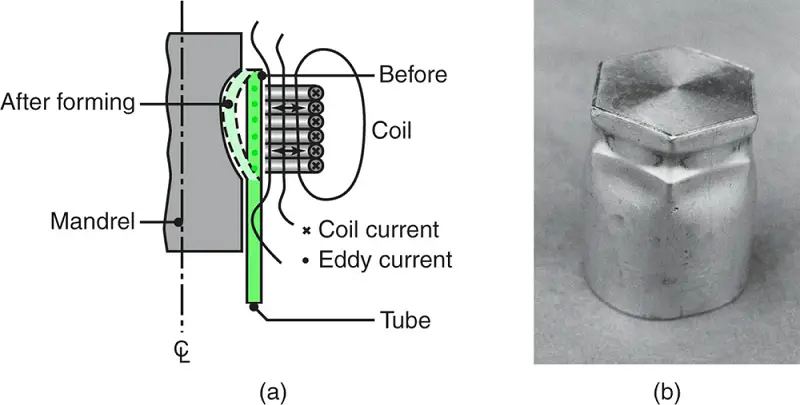

ŞEKİL 50

(a) Bir tapa üzerinde tüp oluşturmak için kullanılan manyetik darbeli şekillendirme işleminin şematik gösterimi.

(b) Manyetik darbe şekillendirme işlemi ile altıgen bir tapa üzerine çökertilmiş alüminyum tüp.

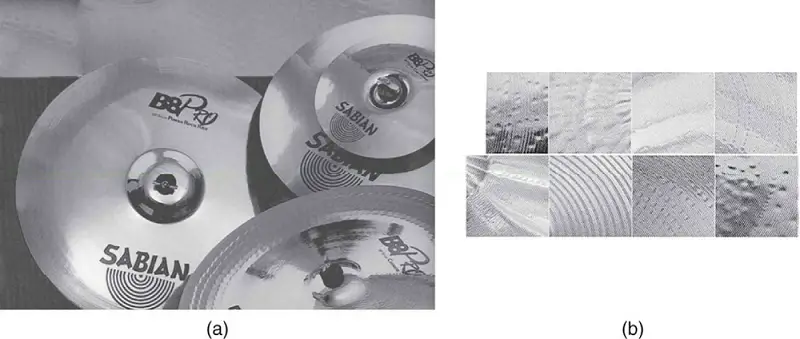

ŞEKİL 51

(a) Yaygın zillerden bir seçki.

(b) Zillerin farklı yüzey dokularının ve kaplamalarının ayrıntılı görünümü.

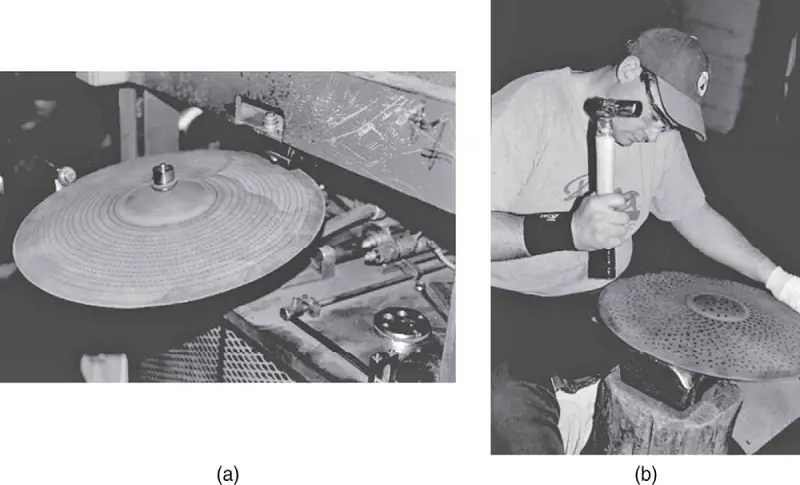

FIGURE 52

Zil üretimi için üretim sırası.

ŞEKİL 53

Zillerin çekiçlenmesi.

(a) Bir çekiç üzerinde otomatik çekiçleme çekiçleme Makine;

(b) zillerin elle dövülmesi.

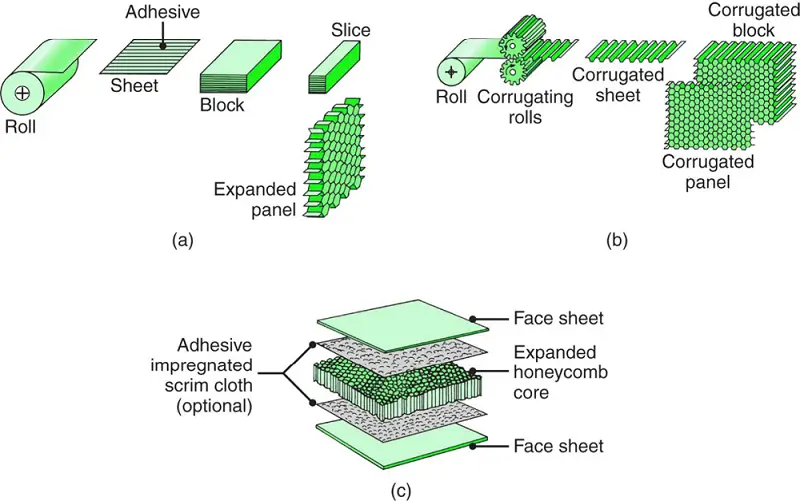

ŞEKİL 54

Petek yapıların üretim yöntemleri:

(a) genişleme süreci;

(b) oluk açma işlemi;

(c) bir bal peteği yapısının bir laminat halinde birleştirilmesi.

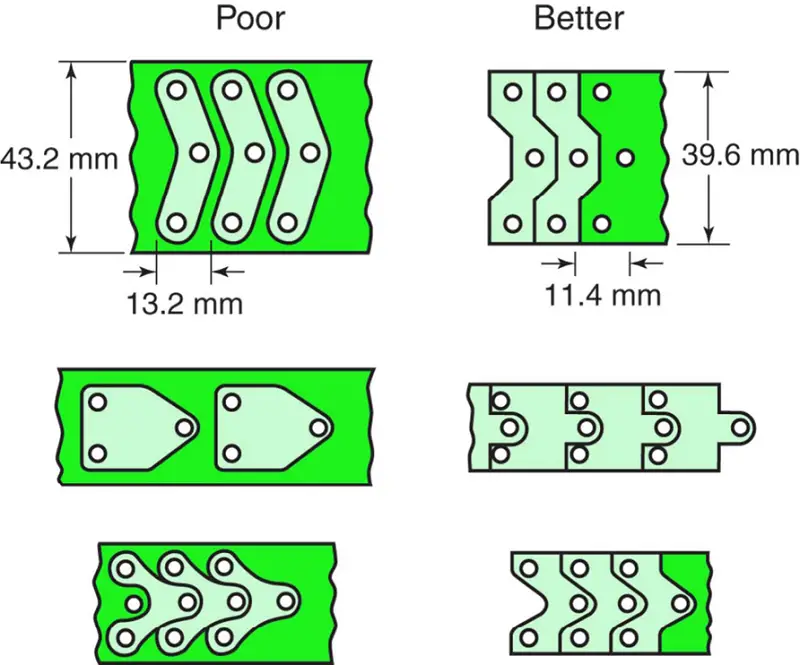

FIGURE 55

Kesme işleminde optimum malzeme kullanımı için parçaların verimli bir şekilde yerleştirilmesi.

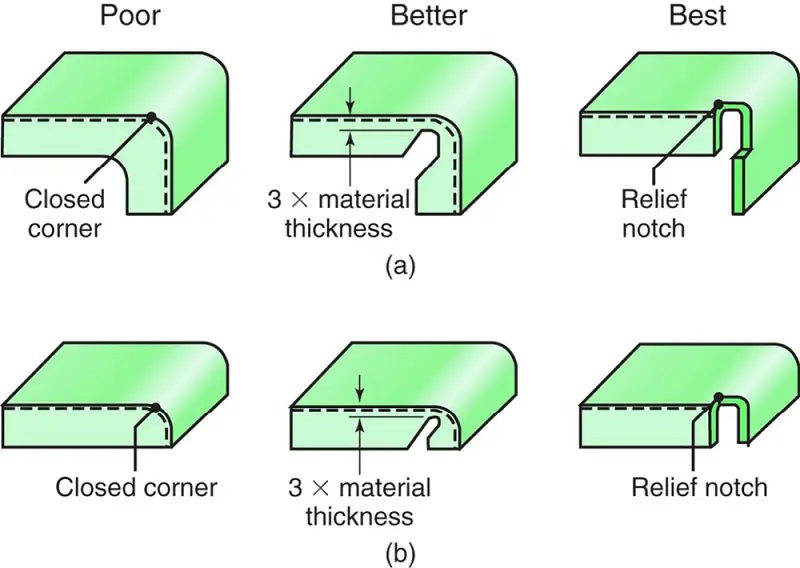

ŞEKİL 56

Dik açılı bir bükülmede bir flanşın yırtılması ve burkulmasının kontrolü.

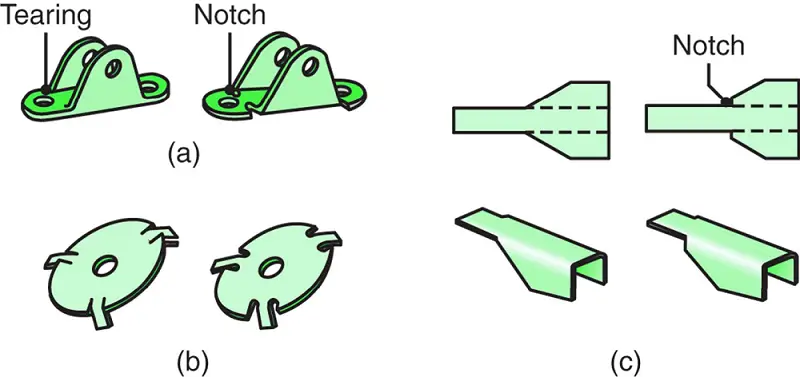

FIGURE 57

Dik açılı bükme işlemlerinde yırtılma ve kırışmayı önlemek için çentik uygulaması.

FIGURE 58

Bükülmelerin yakınındaki gerilim yoğunlaşmaları.

(a) Bir kıvrımın yakınındaki bir delik için hilal veya kulak kullanılması.

(b) Flanştaki çıkıntının şiddetinin azaltılması.

FIGURE 59

Bükmede keskin bir iç yarıçap elde etmek için (a) çentikleme veya (b) kabartma uygulaması. Uygun şekilde tasarlanmadığı takdirde, bu özellikler kırılmaya yol açabilir.

ŞEKİL 60

(a) ile (f) arası şematik çizimler BASIN TÜRLERİ sac şekillendirme işlemleri için çerçeveler. Her tipin kendine has sertlik, kapasite ve erişilebilirlik özellikleri vardır.

(g) Büyük bir damgalama presi.

ŞEKİL 61

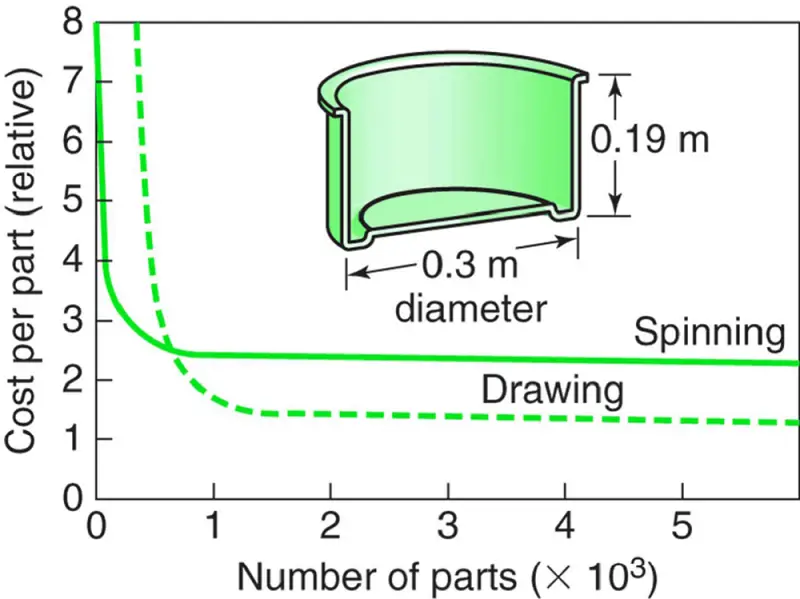

Yuvarlak bir sac metal kabın geleneksel eğirme veya derin çekme yöntemiyle üretilmesi için maliyet karşılaştırması.

Küçük miktarlar için eğirmenin daha ekonomik olduğunu unutmayın.

Not: Size az önce PDF versiyonunu hazırladık sac metal şekillendirme süreci, şunları yapabilirsiniz buradan indirin.