Kalın metal levhaları bir neşter hassasiyetiyle zahmetsizce dilimlediğinizi hayal edin. Bu blog yazısı, yüksek hassasiyet, hız ve esnekliği bir araya getiren devrim niteliğinde bir yöntem olan sac metal lazer kesimin temellerini ortaya çıkarıyor. Lazer kesicilerin iç işleyişini, temel bileşenlerini ve çeşitli kesim tekniklerini keşfedin. Sonunda, bu teknolojinin üretim süreçlerini nasıl optimize edebileceğini ve metal işlerinde üstün kaliteye nasıl ulaşabileceğini anlayacaksınız. Lazer kesimin metal imalatına yaklaşımınızı nasıl dönüştürebileceğini görmek için içeri dalın.

(1) Sac metal lazer kesim makinesi, öncelikle düz metal levhaları yüksek doğruluk ve verimlilikle karmaşık şekilli bileşenlere dönüştürmek için tasarlanmış hassas bir üretim ekipmanıdır.

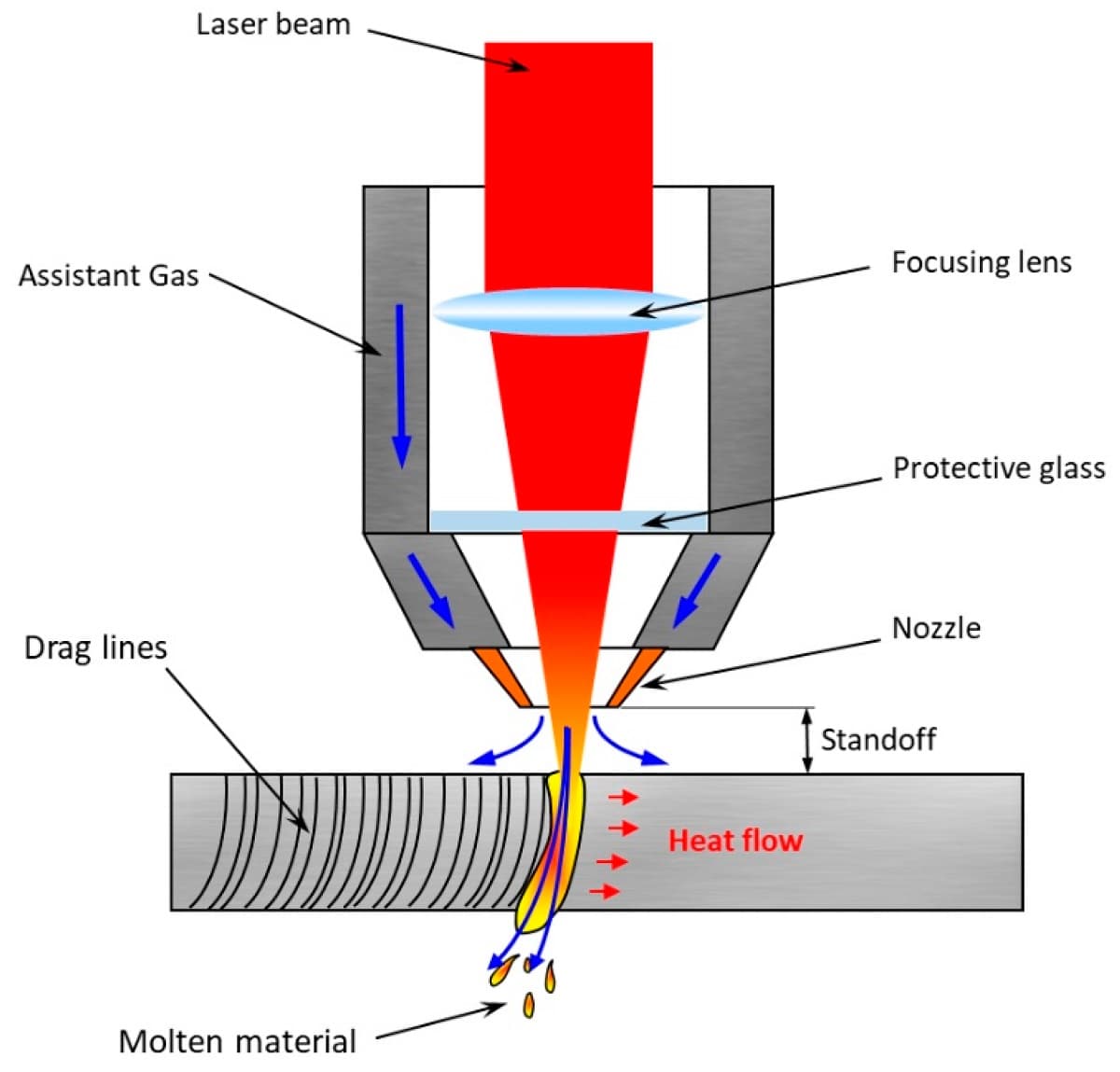

(2) Bu gelişmiş sistem, kesme işlemlerini gerçekleştirmek için bir lazer ışınının konsantre termal enerjisinden yararlanır. İşlem, yüksek güçlü bir lazerin metal yüzeye odaklanarak hızlı lokalize ısınmaya neden olmasını içerir. Bu yoğun ısı malzemeyi eritir, buharlaştırır veya süblimleştirir, basınçlı yardımcı gazın erimiş metali dışarı attığı temiz, dar bir çentik oluşturarak hassas bir kesim sağlar.

Lazer kesim teknolojisi, geleneksel kesim yöntemlerine göre çok sayıda avantaj sunar:

Bu zorlayıcı avantajlar, lazer kesimi sac metal imalatında dönüştürücü bir teknoloji olarak konumlandırmış ve modern üretim ortamlarında delme, plazma kesme ve su jeti kesme gibi geleneksel kesme yöntemlerini giderek daha fazla desteklemiş veya tamamlamıştır.

(1) Lazer

Lazerler ikiye ayrılabilir:

Fiber lazer, sadece kontrolü kolay değil, aynı zamanda iyi bir yönlülük, tek renklilik ve tutarlılığa sahip bir lazer üretir. Sonuç olarak, mekanik imalatta yaygın olarak kullanılır ve sac metal işleniyor.

(2) Ana makine

Kesme kafası ve çalışma tezgahı arasında iki tür bağıl hareket vardır:

(1) Kesme işlemi sırasında sadece kesme kafası hareket eder, tezgah ise sabit kalır.

(2) Kesme işlemi sırasında sadece tezgah hareket ederken, kesme kafası sabit kalır.

Bir kesme sisteminin diğer bileşenleri şunlardır:

(3) Soğutma için su kullanan soğutma sistemi.

(4) Şişelenmiş gaz (oksijen, amonyak) veya sıkıştırılmış hava (hava kompresörü, filtre, kurutucu) kullanabilen hava besleme sistemi.

(5) ±5%'lik üç fazlı voltaj kararlılığı ve 2,5%'den fazla olmayan bir güç dengesizliği gerektiren güç kaynağı (üç fazdaki en yüksek voltaj eksi üç fazdaki en düşük voltaj olarak hesaplanır ve üç fazın ortalama voltajına bölünür).

1: Hava Kesimi Gereksinimler

Kompresörün hava çıkış hacmi: 2,0 m³/dak.

2: Kurutucu:

3: Filtre:

(6) Kontrol Sistemi:

Işık Kılavuzu Odaklama Sistemi:

İşlenecek iş parçasının performans gereksinimlerine göre, ışın yükseltilir, şekillendirilir ve işleme parçasına etki edecek şekilde odaklanır. Lazer çıkış penceresinden işlenecek iş parçasına kadar olan cihaza ışık kılavuzu odaklama sistemi denir.

Lazer İşleme Sistemi (Cypcut Lazer Kesim Sistemi):

Lazer işleme sistemi temel olarak makine yatağını, üç boyutlu koordinat aralığında hareket edebilen çalışma tezgahını ve elektromekanik kontrol sistemini içerir. Elektronik teknolojisinin ilerlemesiyle, birçok lazer işleme sistemi, çalışma tablasının hareketini kontrol etmek ve sürekli lazer işleme elde etmek için bilgisayarları kullanır.

CF3015'in Ana Teknik Parametreleri Sac Kesme Makinesi:

Takım tezgahı hassasiyeti VDL/DGQ3441 ölçüm uzunluğu 1 metre.

Not: Kesim hassasiyeti sac kalınlığına, sac gerginliğine ve çekme kuvvetine bağlıdır.

Hassas bir termal işlem olan lazer kesim üç ana tipte sınıflandırılabilir: füzyon kesim (erit ve üfle olarak da bilinir), lazer destekli oksijen kesim (genellikle lazer alevli kesim olarak adlandırılır) ve lazer buharlaştırma kesim. Her yöntem belirli malzemeler ve uygulamalar için farklı avantajlar sunar:

Kesme yönteminin seçimi malzeme türü, kalınlık, istenen kenar kalitesi, üretim hızı gereksinimleri ve işlem sonrası ihtiyaçlar gibi faktörlere bağlıdır. Modern lazer kesim sistemleri genellikle parametreleri gerçek zamanlı olarak optimize etmek için uyarlanabilir kontrol algoritmaları içerir ve değişen malzeme özellikleri ve kalınlıklarında tutarlı kesim kalitesi sağlar.

Lazer eritmeli kesme, odaklanmış yüksek güçlü bir lazer ışınının iş parçası malzemesini yerel olarak erittiği ve daha sonra yüksek hızlı bir gaz akışı ile dışarı atıldığı gelişmiş bir termal işlemdir. Bu yöntem, yalnızca sıvı halde gerçekleşen malzeme kaldırma işlemiyle ayırt edilir. Lazer ışını ve yüksek saflıkta inert kesme gazı arasındaki sinerji, erimiş malzemenin çentikten dışarı atılmasını kolaylaştırırken, gaz kimyasal olarak inert kalır ve yalnızca mekanik bir yardımcı olarak hizmet eder.

Maksimum kesme hızı ile ölçülen işlem verimliliği, lazer gücü ile doğrudan bir korelasyon ve hem plaka kalınlığı hem de malzeme erime noktası ile ters bir ilişki sergiler. Belirli bir lazer gücü için sınırlayıcı faktörler, kesme bölgesindeki gaz basıncı ve iş parçası malzemesinin termal iletkenliğidir. Bu parametreleri optimize etmek, yüksek kaliteli kesimler elde etmek ve üretkenliği en üst düzeye çıkarmak için çok önemlidir.

Lazerle eriterek kesmenin en önemli avantajlarından biri, demir alaşımlarında ve titanyum bazlı metallerde oksidasyonsuz kesimler üretebilmesidir. Bu özellikle havacılık ve tıbbi cihaz üretimi gibi yüksek saflıkta kesimler gerektiren sektörlerde değerlidir. Oksidasyonun olmaması, atmosferik oksijenin sıcak metal yüzeyle reaksiyona girmesini önleyen inert gaz korumasına (tipik olarak argon veya nitrojen) bağlanmaktadır.

Optimum kesim kalitesi elde etmek için lazer güç yoğunluğu, kesme hızı, odak konumu ve yardımcı gaz basıncı dahil olmak üzere proses parametreleri hassas bir şekilde kontrol edilmelidir. Gelişmiş CNC sistemleri ve gerçek zamanlı izleme teknolojileri, farklı malzeme kalınlıkları ve bileşimlerinde tutarlı kesim performansını korumak için sıklıkla kullanılır.

Lazer arasındaki fark alevli kesim Lazer alevli kesimde kesme gazı olarak oksijen kullanılır. Oksijen ve ısıtılmış metal arasında kimyasal bir reaksiyon oluşur ve bu da malzemeyi daha da ısıtır. Bu da aynı kalınlıktaki yapısal çelik için lazerle eriterek kesime kıyasla daha yüksek bir kesme hızı sağlar.

Ancak lazer alevli kesim, lazer eritmeli kesime göre daha kötü bir çentik kalitesine sahip olabilir. Daha geniş kesimler, pürüzlülük, ısıdan etkilenen bölgede artış ve düşük kenar kalitesi üretebilir. Lazer alevli kesim, yanma riski olduğundan hassas modellerin ve keskin köşelerin işlenmesi için uygun değildir.

Termal etkiyi azaltmak için darbe modlu bir lazer kullanılabilir. Kesme hızı, kullanılan lazer gücüne göre belirlenir.

Ayrıca bakınız:

Lazer gücü sabit olduğunda, lazerle alevli kesimde sınırlayıcı faktör oksijen kaynağı ve malzemenin termal iletkenliğidir.

Lazerle gazlaştırarak kesme işleminde, malzemenin kesme noktasında gazlaşmasına neden olmak için yüksek güçlü bir lazer kullanılır. Bu kesme yöntemi yalnızca erimiş malzemenin varlığından kaçınılması gereken uygulamalar için uygundur ve bu nedenle küçük bir demir bazlı alaşım yelpazesiyle sınırlıdır.

Maksimum kesme hızı, malzemenin gazlaştırma sıcaklığı ile belirlenir ve plaka kalınlığı ile ters orantılıdır. Malzeme buharının yarık duvarlarında yoğunlaşmasını önlemek için, malzemenin kalınlığı lazer ışınının çapını aşmamalıdır.

Bu işlem için gereken lazer güç yoğunluğu 108W/cm'yi aşan önemli bir değerdir.2ve kesilen malzemeye, kesme derinliğine ve kesici ucun konumuna bağlıdır. lazer ışını odağı.

Plaka kalınlığı sabit olduğunda ve yeterli lazer gücü olduğunda, maksimum kesme hızı gaz jetinin hızı ile sınırlıdır.

Lazer kesim teknolojisi

Lazer kesimdeki birkaç temel teknoloji ışık, makine ve elektriğin bir kombinasyonudur.

Lazer ışınının parametreleri, makinenin performansı ve hassasiyeti ve sayısal kontrol sistemi, kesim verimliliğini ve kalitesini doğrudan etkiler.

Odak Konumu Kontrol Teknolojisi: Lazer kesimin avantajlarından biri, ışının yüksek enerji yoğunluğudur. Şu anda, 120 ila 200 mm arasında değişen bir odak uzaklığı endüstriyel fiber lazer kesiminde yaygın olarak kullanılmaktadır. lazer kesim uygulamaları.

Lazer Perforasyon Teknoloji: Herhangi bir termal kesim teknolojisinde, plakanın kenarından başlayabildiği nadir durumlar dışında, genellikle plaka üzerinde küçük bir delik gereklidir. Lazer kesim makineleri için iki temel yöntem vardır: patlatma ve aşamalı delme.

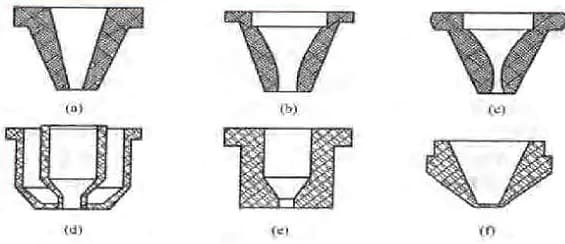

Nozul Tasarımı ve Hava Akışı Kontrol Teknolojisi: Şu anda, lazer kesim için kullanılan nozul, ucunda küçük bir dairesel delik bulunan konik bir delikten oluşan basit bir yapıya sahiptir. Tasarım genellikle deneme yanılma yoluyla belirlenir.

Lazer kesimin süreç analizi

Lazer kesim, hem eritme hem de buharlaştırma içeren bir işlemdir.

Kesim kalitesini etkileyebilecek birçok faktör vardır.

Ayrıca bakınız:

9 Lazer Kesim Kalitesini Etkileyen Faktörler

Makine takımı ve işleme malzemeleri gibi donanım faktörlerine ek olarak, yazılım faktörleri de lazer kesim işleminin kalitesini etkilemede önemli bir rol oynamaktadır.

Bilgisayar destekli süreç tasarımı, bu yazılım faktörlerinin kesim sürecinin kalitesi üzerindeki etkisini incelemek için temel bir yaklaşımdır. Buna şunlar dahildir:

① Delme Noktası Seçimi: Delme noktasının konumu özel duruma göre belirlenir.

② Yardımcı Kesme Yolu Ayarı:

③ Lazer Işını Yarıçapı Telafisi ve Boş Kontur İşleme:

④ Plaka Yerleşim Optimizasyonu: Malzeme tasarrufu sağlanarak plaka kullanım oranı iyileştirilir.

⑤ Parça Seti Yol Seçimi:

⑥ İşleme Faktörü Etkisinin Dikkate Alınması: Yol, termal deformasyon gibi faktörlerin etkileri dikkate alınarak seçilir.

Lazer kesim işlemi "lazer ışını, kesme gazı ve iş parçası arasındaki etkileşimi ifade eder.

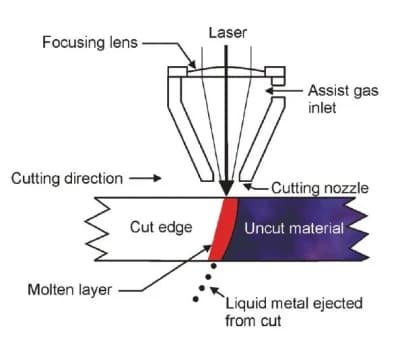

Lazer kesim işlemi, gerçek kesim gerçekleşmeden önce meydana gelir. Lazer, malzemeyi eritmek ve buharlaştırmak için iş parçasını gerekli sıcaklığa kadar ısıtır. Kesme düzlemi, emilen lazer radyasyonu tarafından ısıtılan ve eritilen neredeyse dikey bir düzlemden oluşur.

Lazer alevli kesimde, erime bölgesi yarığa giren oksijen akışı ile daha da ısıtılır ve kaynama noktasına yakın bir sıcaklığa ulaşır. Ortaya çıkan gazlaştırma, malzemeyi uzaklaştırır ve sıvılaştırılmış malzeme, işleme gazı kullanılarak iş parçasının altından dışarı atılır. Lazer eritme kesiminde, sıvılaştırılmış malzeme gazla birlikte dışarı atılır ve bu da yarığı oksidasyondan korur.

Sürekli erime bölgesi kesme yönü boyunca hareket ederek sürekli bir yarık oluşturur. Lazer kesim işleminin birçok kritik yönü bu alanda gerçekleşir ve bu faaliyetlerin analizi lazer kesim hakkında değerli bilgiler sağlayabilir. Bu bilgiler, kesme hızını hesaplamak ve çekme çizgisi özelliklerinin oluşumunu açıklamak için kullanılabilir.

Bir iş parçası üzerindeki kesme işlemlerinin sonucu ya temiz bir kesim ya da diğer taraftan pürüzlü veya yanmış bir kenar ile sonuçlanabilir.

Kesim kalitesini etkileyen temel faktörler şunlardır:

Alaşım bileşimi malzemenin mukavemetini, özgül ağırlığını etkileyebilir, kaynaklanabilirlik, oksidasyon direnci ve belirli bir dereceye kadar asitlik. Ferroalaşım malzemelerindeki bazı önemli elementler arasında karbon, krom, nikel, magnezyum ve çinko bulunur. Ne kadar yüksek karbon içeriğimalzemeyi kesmek o kadar zorlaşır (0,8% kritik değer olarak kabul edilir). Lazer kesim için çok uygun olan bazı karbon çeliği türleri şunlardır Q235 ve SW22 (düşük silikonlu düşük karbonlu alüminyum öldürülmüş çelik).

Genel olarak, bileşen malzemenin parçacık boyutu ne kadar ince olursa, kesme kenarı kalitesi de o kadar iyi olacaktır.

Yüzeyde paslı alanlar veya oksit tabakaları varsa, kesim profili düzensiz olacak ve birçok hasarlı nokta sergileyecektir. Oluklu plakayı kesmek için maksimum kalınlığı seçin kesme parametresi.

Yaygın yüzey işlemleri arasında galvanizleme, odaklamalı galvanizleme, boyama, anotlama veya plastik bir film tabakasıyla kaplama yer alır. Çinko ile işlenmiş sac metal, kenarda cüruf birikmesine eğilimlidir. Boyalı plakalar için kesme kalitesi kaplamanın bileşimine bağlı olacaktır.

Boya malzemeleri nasıl işlenir:

İlk geçiş, işlenmiş yüzeyi önceden yakmak ve işaretlemek için bir dizi düşük güç parametresinin (gravür için) seçilmesini içerir. İkinci geçiş, malzemeyi kesmek için bir dizi parametrenin seçilmesini içerir.

Katmanlı malzeme kaplamalı plakalar lazer kesim için son derece uygundur. Kapasitif algılamanın doğru çalışmasını ve katmanlı kaplamanın en iyi şekilde yapışmasını sağlamak için (kabarcık oluşumunu önlemek için), katmanlı kenar her zaman kesme iş parçasının üst kısmına yerleştirilmelidir.

Işık demetinin iş parçasının yüzeyine yansıma şekli, alttaki malzemeye, yüzey pürüzlülüğüne ve işleme bağlıdır.

Ayrıca bakınız:

Bazı alüminyum alaşımları, bakır ve pirinç yüksek yansıtma özelliklerine sahiptir ve bir fiber lazer kesim Makine.

Ayrıca bakınız:

Düşük ısı iletkenliğine sahip malzemeler, yüksek ısı iletkenliğine sahip malzemelere göre kaynak yapmak için daha az güç gerektirir. Örneğin, krom nikel alaşımlı çelik yapısal çelikten daha az güç gerektirir ve işleme sırasında emilen daha az ısı üretir. Öte yandan bakır, alüminyum ve pirinç gibi malzemeler lazer ışığı tarafından üretilen ısının çoğunu emer. Isı, ışının hedef noktasından uzağa iletildiğinden, ısıdan etkilenen bölgedeki malzemeyi eritmek daha zor hale gelir.

Lazer alevli kesim ve lazer eritmeli kesim, kesilen malzemenin kenarına yakın malzemede değişikliklere neden olabilir. Düşük karbonlu çelik veya oksijensiz çelik işlenirken ısıdan etkilenen bölgede su verme azaltılır. Ancak, şunlar için yüksek karbonlu çelik (60#), kenar alanı daha sert hale gelir.

Syapısal çelik

Malzemeyi oksijenle keserken, sürekli mod lazer kullanılarak daha iyi sonuçlar elde edilecektir. Küçük eğri kontrol sistemi, lazer gücünü şaftın ilerleme hızına göre ayarlar. İşleme gazı olarak oksijen kullanıldığında, kesme kenarı hafifçe oksitlenecektir.

Kalınlığı 3 mm'den az olan plakalarda, yüksek basınçlı kesim için amonyak gazı kullanılabilir ve bu da oksitlenmemiş bir kesme kenarı elde edilmesini sağlar.

Karmaşık konturlar ve çapı malzeme kalınlığından az olan küçük delikler, keskin köşelerin kesilmesini önlemek için darbe modunda kesilmelidir. Karbon içeriği ne kadar yüksek olursa, kesme kenarına su vermek o kadar kolay olur ve köşenin yanma olasılığı o kadar artar. Yüksek alaşım içeriğine sahip plakaların kesilmesi, düşük alaşım içeriğine sahip olanlara göre daha zordur.

Oksitlenmiş veya kumlanmış bir yüzey düşük kesim kalitesine neden olur ve plaka yüzeyinde kalan ısı kesim sonuçlarını olumsuz etkileyebilir. Gerilimi ortadan kaldırmak için sadece ikincil işlem görmüş çelik plakalar kesilmelidir. Kaynama koşulları altında erimiş çelikteki kirlilikler kesim sonuçlarını önemli ölçüde etkiler.

Yapısal çelikte temiz yüzey kesimleri için aşağıdaki ipuçlarına uyulmalıdır:

Spaslanmaz çeli̇k

Paslanmaz çelik kesimi aşağıdakileri gerektirir:

Paslanmaz çelik için aşağıdakiler dikkate alınmalıdır:

Lazer Kesim Yöntemi:

Kesme modu seçimi genellikle bir program oluşturulurken veya makinedeki makine parametreleri değiştirilerek yapılır.

Gaz parametreleri şunları içerir:

Hava basıncı ve nozul geometrisi, kenar pürüzlülüğünün ve çapak oluşumunun belirlenmesinde rol oynar. İşleme gazı tüketimi nozül çapına ve hava basıncına bağlıdır. Hava kesme 1,0mp'nin altındaki basınç düşük basınç olarak kabul edilirken, 1,5mp yüksek basınç olarak kabul edilir.

En yaygın kullanılan kesme nozulu koni şeklinde dairesel bir açıklığa sahiptir. Yarık duvarını etkileyen gazın kalitesini en üst düzeye çıkarmak için nozul ile iş parçası yüzeyi arasındaki mesafeyi mümkün olduğunca küçük tutmak önemlidir. Genellikle 0,5 ile 1,5 arasında bir aralık kullanılır.

Perforasyon parametre değeri kesme parametre değerinden farklıdır.

Sürekli mod perforasyon

Darbe modu perforasyonu

Not: plaka kalınlığı (mm) yaklaşık olarak perforasyon süresine (s) karşılık gelir.

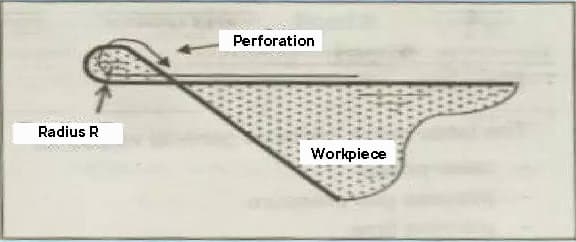

CW modu genellikle perforasyon için kullanılır, bu daha hızlıdır ancak darbe kullanarak perforasyondan daha büyük bir delik oluşturur. Bu nedenle, kesilen deliğin konumu genellikle konturun dışına yerleştirilir. Perforasyon ile gerçek kontur arasındaki mesafe kurşun kısım olarak bilinir.

İş parçası üzerindeki çentik kenarındaki düzensizlik, düşük ışık huzmesinin odağının başlangıç kesme parçasının ucundan kontura doğru değiştiğini gösterebilir. Kullanıcı, kılavuz parçayı mümkün olduğunca geometrik birimin bir tarafındaki ideal uzatma çizgisine ayarlamalıdır.

Yüzeydeki küçük iç konturları keserken, kesime başlamadan önce delme işlemi sırasında oluşan ısının dağılmasına izin vermek önemlidir. Delikleri dar bir alana yerleştirmekten kaçının ve kontura göre geniş bir açıyla konumlandırın, bu da ısı dağılımını destekler.

Kurşun uzunluğu plakanın kalınlığına ve deliğin çapına bağlıdır.

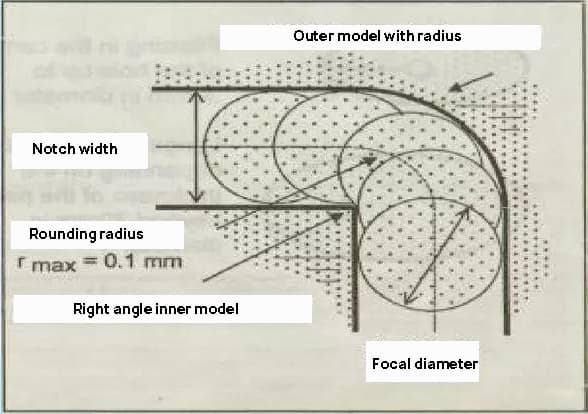

Yarıçaplı geniş açının işlenmesi

Mümkünse, yarıçap olmadan fırlatma açısından kaçının.

Yarıçaplı köşe, yarıçapsız köşeye kıyasla aşağıdaki avantajlara sahiptir:

Optimum yuvarlama yarıçapı:

R optimal = plaka kalınlığı (mm) 10'a bölünür, ancak 1 mm'den az olmamalıdır;

İç plakada yarıçaplı köşe gerekmediğinde, maksimum yarıçap şudur:

R kenarı = kesi genişliğinin yarısı.

Bu kiriş ile yine de yarıçapsız bir köşe oluşturulabilir ve şimdi eksen dinamik olarak hareket eder:

İnce plakalarda yüksek hızlı kesim için delik teknolojisinin kullanılması önerilir. Bu çözüm aşağıdaki avantajlara sahiptir:

Lazer kesim kesilerini değerlendirin

| Yapısal çelik: O ile kesilmiş2 | ||

| Kusur | Olası nedenler: | Uzlaşma şartları |

Çapaksız, tutarlı çekiş hattı | Uygun güçUygun besleme hızı | |

Alttaki çekiş hattı büyük bir ofsete sahiptir ve alttaki çentik daha geniştir. | Besleme hızı çok yüksekLazer gücü çok düşükHava basıncı çok düşükOdak çok yüksek | Besleme hızını azaltınLazer gücünü artırınHava basıncını artırınOdaklamayı düşürün |

Alt yüzeydeki çapak cürufa benzer, damlacıklar şeklindedir ve çıkarılması kolaydır. | Besleme hızı çok yüksek-Hava basıncı çok düşükOdak çok yüksek | Besleme hızını azaltınHava basıncını artırınOdaklamayı düşürün |

Bu metal çapaklar birbirine bağlı bir bütün olarak çıkarılabilir. | Odak noktası çok yüksek. | Odağı düşürün. |

Alt yüzeydeki metal çapakların çıkarılması zordur | Besleme hızı çok yüksekHava basıncı çok düşükSaf olmayan gazOdak çok yüksek. | Besleme hızını azaltınHava basıncını artırınDaha saf gaz kullanınDaha düşük odak |

Sadece bir tarafta çapak var | Yanlış ağız hizalaması Arızalı nozul ağzı | Merkezleme nozuluNozul değiştirme |

| Yapısal çelik: O ile kesilmiş2 | ||

| Kusur | Olası nedenler: | Hariç tut |

Yukarıdan boşaltılan malzeme | Güç çok düşük, besleme hızı çok yüksek | Bu durumda, cürufun odaklama merceğine sıçramasını önlemek için hemen duraklatma düğmesine basın ve ardından gücü artırın; İlerleme hızını azaltın. |

Eğimli yüzey kesimi, her iki tarafta da iyi, her iki tarafta da kötü. | Yanlış, hatalı veya kusurlu polarizasyon aynası; polarizasyon aynası saptırma aynası konumuna monte edilmiştir | Polarize aynayı kontrol edin; Saptırma aynasını kontrol edin. |

Mavi plazma, iş parçası kesilmemiş | Proses gazı hatası (N2); İlerleme hızı çok yüksek; Güç çok düşük | Bu durumda, cürufun odaklama merceğine sıçramasını önlemek için hemen duraklatma düğmesine basın; Oksijeni işleme gazı olarak kullanma; Besleme hızını azaltma; Gücü artırma |

Hatalı kesme yüzeyi | Hava basıncı çok yüksek; Nozul hasarlı; Nozul çapı çok büyük; Malzeme iyi değil. | Hava basıncını azaltın; Nozulu değiştirin; Uygun nozulları takın; Pürüzsüz ve düzgün yüzeyli bir malzeme kullanın. |

Çapak yoktur ve traksiyon hattı eğimlidir; insizyon altta daralır. | Besleme hızı çok yüksek | İlerleme hızını azaltın. |

Krater üretimi | Hava basıncı çok yüksek; İlerleme hızı çok düşük; Odak çok yüksek; Plaka yüzeyinde pas var; İşlenen iş parçası aşırı ısınmış; Malzeme saf değil. | Hava basıncını azaltın; İlerleme hızını artırın; Odağı düşürün; Daha kaliteli malzemeler kullanın. |

Çok kaba kesilmiş yüzey | Odak çok yüksek; Hava basıncı çok yüksek; Besleme hızı çok düşük; Malzeme çok sıcak. | Odağı düşürme; Hava basıncını azaltma; Besleme hızını artırma; Soğutma malzemesi. |

| Paslanmaz çelik: N ile kesilmiş2 yüksek basınç | ||

| Kusur | Olası nedenler: | Uzlaşma şartları |

Damla şeklinde ince düzenli çapaklar üretir; | Odak çok düşük; Besleme hızı çok yüksek. | Odağı yükseltin; İlerleme hızını azaltın. |

Her iki tarafta düzensiz ipliksi çapaklar büyür ve büyük plakaların yüzeyi renk değiştirir. | Besleme hızı çok düşük; Odak çok yüksek; Hava basıncı çok düşük; Malzeme çok sıcak. | Besleme hızını artırın; Odağı düşürün; Hava basıncını artırın; Malzemeyi soğutun. |

Kesme kenarının sadece bir tarafında büyüyen düzensiz çapak | Meme ortalanmamış; Odak çok yüksek; Hava basıncı çok düşük ve hız çok düşük. | Memeyi merkezleme; Odağı düşürme; Hava basıncını artırma; Hızı artırma. |

| Kesme kenarı sararması | Atmosfer oksijen safsızlıkları içerir. | İyi kalitede nitrojen kullanın. |

Plazma düz bir kesit üzerinde üretilir. | İlerleme hızı çok yüksek. | Bu olursa, geçici olarak basın. |

| Düz çizgi yüzeyinde plazma üretme | İlerleme hızı çok yüksek; Güç çok düşük; Odak çok düşük. | Bu durumda, cürufun odaklama merceğine sıçramasını önlemek için hemen duraklatma düğmesine basın; Toplama hızını azaltın; Gücü artırın; Odağı yükseltin. |

| Işın dağılımı | İlerleme hızı çok yüksek; Güç çok düşük; Odak çok düşük. | İlerleme hızını azaltın; Gücü artırın; Odağı yükseltin. |

| Köşede plazma üretin | Açı toleransı çok yüksek; Modülasyon çok yüksek; Hızlanma çok yüksek. | Açı toleransını azaltın; Modülasyonu veya ivmeyi azaltın. |

| Işın başlangıçta ayrılır | İvme çok yüksek; Odak çok düşük; Erimiş malzeme boşaltılamadı | İvmeyi azaltın; odağı yükseltin ve dairesel deliği delin. |

| Kaba kesik | Nozul hasarlıdır; Lens kirlidir. | Başlığı değiştirin; Gerekirse lensi temizleyin. |

Yukarıdan boşaltılan malzeme | Güç çok düşükAşırı besleme hızıHava basıncı çok yüksek | Bu durumda, erimiş gözyaşlarının odaklama merceğine sıçramasını önlemek için hemen duraklatma düğmesine basınGücü artırın ve besleme hızını azaltınHava basıncını azaltın |

En iyi işleme kalitesini elde etmek için lütfen aşağıdaki talimatları izleyin:

İşleme kalitesinde bir düşüş kaydedildiğinde, aşağıdaki faktörleri kontrol edin:

Lazer kesim makinesini satın alırken belirlenen standart parametreleri değiştirmeyin;

Ayrıca bakınız:

Parametreleri optimize etmek için bunlar için yeni bir dizin oluşturun. İşleme kalitesi kötüleşirse, önemli değişiklikler yapılıp yapılmadığını belirlemek için makinedeki standart parametreleri optimize edilmiş parametrelerle karşılaştırın.

Malzemelerin yüzey kalitesi lazer kesim kalitesini büyük ölçüde etkiler. Hammaddeler pas ve kirden korunmalıdır. Yüzey paslı, kirli veya pürüzlüyse, malzeme lazer kesim makinesinde kesilmeden önce işlenmelidir.

En iyi kesim kalitesini elde etmek için operatör bu ilkelere uymalıdır:

Düşük ışık seviyesi çalışma modu, sürekli mod ve darbe modunu içerir. Sürekli mod normal kesim için kullanılırken, darbe modu malzemenin kalınlığından daha küçük olan küçük delikleri ve perforasyonları işlemek için kullanılır.

Tekrar kullanılacak iş parçalarını kesmek için grafik kontur üzerinde darbeli perforasyon gerçekleştirilebilir. Sürekli mod perforasyonu genellikle daha hızlı kesim için kullanılır, ancak darbeli perforasyona kıyasla daha büyük bir deliğe neden olur.

Küçük malzemeleri keserken delme işleminden önce ve sonra ısı dağılımı çok önemlidir. Kesme hattını iş parçasının dar kısımlarıyla birleştirmekten kaçının ve ısı dağılımına izin vermek için şekil ile yeterli bir açı olduğundan emin olun.

Lazer kesim makinesinin maksimum kesim boyutu 3000 x 1500 mm'dir. 500W'lık maksimum kesim kapasitesi fiber lazer kesim makinesi karbon çeliği için 6 mm ve paslanmaz çelik için 4 mm'dir.

Ayrıca bakınız:

Kesilebilecek en küçük delik, plaka kalınlığından daha büyük bir çapa sahip olmalıdır.

Lazer Kesim Makinesinin Çalıştırılması için Güvenlik Kuralları:

Ayrıca bakınız:

Ayrıca bakınız:

Yukarıdaki eğitim içeriği sayesinde, sac hakkında daha derin bir anlayışa sahip olduğunuzu düşünüyorum metal lazer kesimBu da size kesinlikle yardımcı olacaktır.

Eğer hala başka sorularınız varsa sac lazer kesimlütfen yorum alanına bir mesaj bırakın.