Sac metali mühendislikte bu kadar çok yönlü kılan şeyin ne olduğunu hiç merak ettiniz mi? Bu makale, sac metalin büyüleyici dünyasını keşfederek malzeme özelliklerini, üretim süreçlerini ve tasarım optimizasyonlarını inceliyor. Sonunda, bu unsurların daha güçlü, daha güvenilir metal bileşenler oluşturmak için nasıl bir araya geldiğini anlayacaksınız.

Paslanmaz çelik, korozyon direnci, mukavemeti ve estetik çekiciliği ile tanınan çok yönlü ve yaygın olarak kullanılan bir sac metal malzemedir. Mikroyapısı ve bileşimine göre çeşitli tiplerde sınıflandırılır:

Soğuk haddelenmiş çelik, daha pürüzsüz bir yüzey ve daha sıkı toleranslar elde etmek için sıcak haddelenmiş çeliğin daha fazla işlenmesiyle üretilir. 1008 ve 1018 alaşımlarında mevcuttur ve sıcak haddelenmiş çeliğe kıyasla daha yüksek mukavemeti ile karakterize edilir. Soğuk haddelenmiş çelik genellikle yüksek toleranslı uygulamalarda, ticari binalarda ve depo yapımında kullanılır. Pürüzsüz yüzeyi ve iyi kaynaklanabilirliği onu otomotiv gövde panelleri ve ev aletleri için ideal hale getirir.

Galvanizli çelik, pas ve korozyondan korumak için bir çinko tabakası ile kaplanır. Bu kaplama malzemenin dayanıklılığını ve şekillendirilebilirliğini artırarak neme ve diğer aşındırıcı ortamlara maruz kalan uygulamalar için uygun hale getirir. Yaygın uygulamalar arasında otomobil parçaları, suya maruz kalan ürünler, sera ekipmanları, kovalar, sulama boruları ve tekneler yer alır. Örneğin galvanizli çelik, uzun ömürlülüğü ve hava koşullarına karşı direnci nedeniyle çitler ve çatı kaplama malzemeleri gibi dış mekan yapılarının inşasında yaygın olarak kullanılmaktadır.

Alüminyum, yüksek mukavemet/ağırlık oranı ve doğal korozyon direnci ile bilinir. Sac metal uygulamalarında her biri belirli özelliklere sahip çeşitli alüminyum kaliteleri kullanılır:

Bu sac metal malzemelerin özelliklerini ve uygulamalarını anlamak, belirli üretim projeleri için doğru malzemeyi seçmek açısından çok önemlidir. Bu, imal edilen parçaların gerekli şekillendirilebilirlik, kaynaklanabilirlik, korozyon direnci, mukavemet, ağırlık ve maliyet standartlarını karşılamasını sağlar. Ayrıca, çevresel etki ve sürdürülebilirlik gibi faktörlerin göz önünde bulundurulması, çeşitli sektörlerde malzeme seçimini daha da yönlendirebilir.

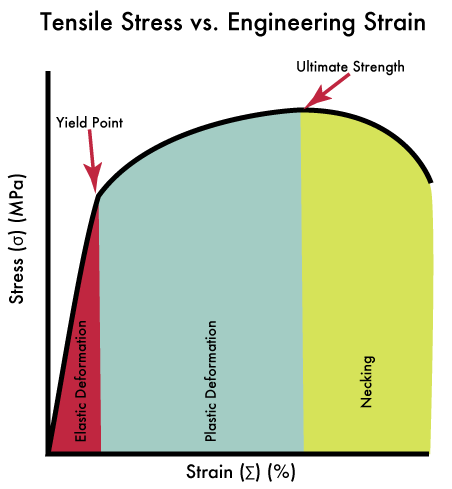

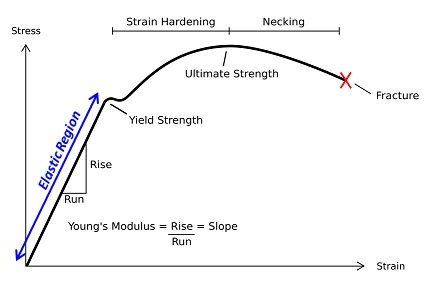

Bir tabakanın maruz kalabileceği maksimum stres metal malzeme kırılmadan önce maruz kaldığı gerilme mukavemeti olarak bilinir. Ölçüm birimi N/mm'dir2 veya MPa'dır ve σb sembolü ile gösterilir. Çekme mukavemeti, bir metalin genel mukavemetinin göstergelerinden biridir.

Bir numunenin iki noktası arasına bir yük uygulandığında bir kesitin maruz kaldığı maksimum gerilime bükülme mukavemeti denir. Ölçüm birimi N/mm'dir2 veya MPa'dır ve σbb sembolü ile gösterilir. Bükülme mukavemeti, bir metalin genel mukavemetinin göstergelerinden biridir.

Maksimum stres sac metal Malzemenin basınç altında kırılmadan dayanabileceği basınç dayanımı olarak bilinir. Ölçüm birimi N/mm'dir2 veya MPa'dır ve σbc sembolü ile gösterilir.

Akma dayanımı Germe işlemi sırasında yük artık artmadığında ancak numune deforme olmaya devam ettiğinde bir metal numunenin gerilmesini ifade eder. Ölçüm birimi N/mm'dir2 veya MPa'dır ve σs sembolü ile gösterilir. Akma dayanımı, akma noktasındaki basınç değeridir.

Belirgin bir akma noktası sergilemeyen malzemeler için, 0,2% kalıcı deformasyon üreten gerilme değeri genellikle akma dayanımı olarak kabul edilir.

Numune kesilmeden önce kesme alanının orijinal kesit alanının maksimum yükünü ifade eder.

Birim şudur: N/mm2 veya MPa ve sembolü στ'dur.

Dış kuvvet ortadan kalktıktan sonra test parçasının deforme olması ve orijinal durumunu geri kazanabilmesi koşulu altında numunenin maksimum gerilmesini ifade eder.

Birim şudur: N/mm2 veya MPa ve sembolü σe'dir.

Çekme yükünden sonra küçülen orijinal kesit alanının yüzdesidir.

Sembolü ψ'dir ve malzemelerin plastik indekslerinden biridir.

Numune malzemenin kırılmasından sonra numune malzemenin uzamasının ve orijinal uzunluğunun yüzdesini ifade eder.

Uzama da malzemelerin plastik göstergelerinden biridir ve sembolü δ'dır.

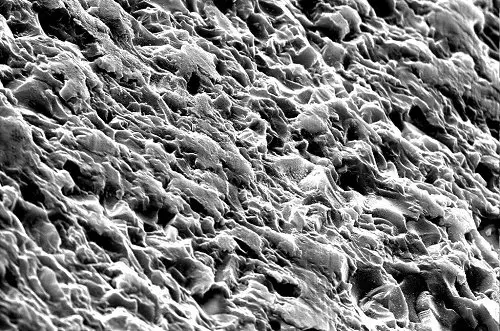

Malzemenin yüzeyine sert bir şekilde bastırılmasına karşı koyma kabiliyetini ifade eder.

Üç tür sertlik vardır: Brinell sertliği, Rockwell sertliği ve Vickers sertliği.

Genel olarak çeliğin sertliği, çelik sertliğinin artmasıyla artar. çelikte karbon içeriği.

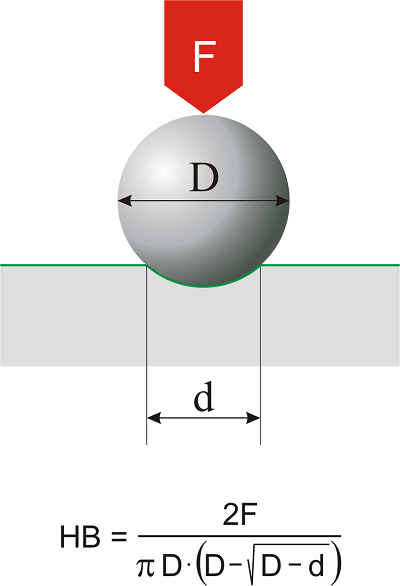

Sertliği temsil etmenin ve ölçmenin bir yolu Brinell sertlik testidir. Bu test, çelik bir bilyenin söndürülmesini ve ardından belirli bir süre boyunca belirli bir yük altında malzeme yüzeyine bastırılmasını içerir. Uygulanan basınç yükünün girinti alanına oranı daha sonra hesaplanır ve bu oran Brinell sertliğini temsil eder.

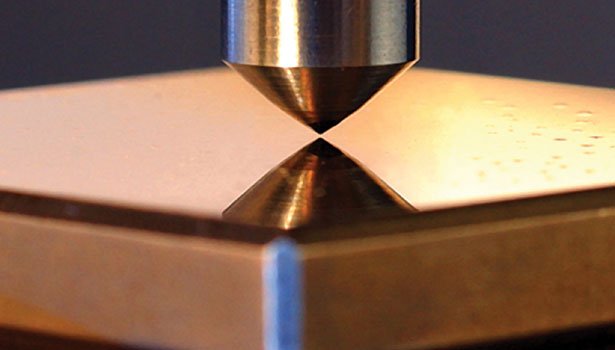

Sertliği temsil etmenin ve ölçmenin bir başka yöntemi de Rockwell sertlik testidir. Bu test, malzeme yüzeyine su verildikten sonra bir elmas koni veya çelik bilyenin bastırılmasını ve ardından girintinin derinliğine bağlı olarak sertliğin belirlenmesini içerir.

Rockwell sertliği üç kategoriye ayrılır: Farklı test maddeleri ve basınçlara dayanan HRA, HRB ve HRC.

HRA: Sertlik değeri, test numuneleri üzerinde 120 derecelik koni açısına sahip bir elmas başlık kullanılarak 1470N basınç uygulanarak elde edilir. Yüzey su verme tabakasını, karbürleme tabakasını ölçmek için uygundur ve sert alaşım Malzemeler.

HRB: Sertlik değeri, 1,59 mm çaplı çelik bilye ile 980N basınç uygulanarak elde edilir. Demir dışı metaller, tavlanmış ve normalize edilmiş çelik gibi yumuşak metallerin ölçümü için uygundur.

HRC: Sertlik değeri, test numuneleri üzerinde 120 derecelik tepe açısına sahip bir elmas koni kullanılarak 588N basınç uygulanarak elde edilir. Temperlenmiş çelik ve sertleştirilmiş çelik gibi sert metallerin ölçümü için uygundur.

Kesme mukavemeti, çekme mukavemeti, akma mukavemeti dahil olmak üzere metal mekanik özellikler tablosu için şunları yapabilirsiniz buradan kontrol edi̇n.

Sertlik, süneklik ve kaynaklanabilirlik açısından SGCC ve SECC malzemeleri arasındaki farklar aşağıdaki şekillerde ortaya çıkmaktadır:

Sertlik: SGCC malzemesi SECC malzemesinden daha serttir. Bu, sıcak daldırma galvanizleme sırasında SGCC'yi biraz daha sert hale getiren indirgeme tavlama işlemine bağlanabilir.

Süneklik: SGCC daha düşük sünekliğe sahiptir. Daha yüksek sertliği nedeniyle SGCC, damgalama veya derin çekme tasarımları sırasında kırılmaya veya hasara eğilimlidir, bu nedenle uygulamasında derin çekme tasarımlarından kaçınılmalıdır.

Kaynaklanabilirlik: SGCC daha zayıf kaynaklanabilirliğe sahiptir. Bunun nedeni, kaynak sırasında kolayca sıyrılabilen ve kaynak kalitesini etkileyen daha kalın çinko tabakası olabilir. Buna karşılık, SECC de galvanizli bir çelik levha olmasına rağmen, şekillendirilebilirliği ve boyanabilirliği SGCC'den daha üstündür, bu da dolaylı olarak kaynaklanabilirlik avantajını yansıtabilir.

Tasarım optimizasyonu yoluyla kuvvet altında düz levha sacda deformasyon sorununu önlemek için aşağıdaki yöntemler benimsenebilir:

Takviye nervürleri ekleyin: Sac metal parçaya takviye nervürleri eklenerek, sac metal parçanın mukavemeti ve sertliği artırılabilir. Bu yöntem basit ve etkilidir ve yapısal stabilitenin iyileştirilmesi gereken durumlar için uygundur.

Kıvrımlar, flanşlar veya kıvrımlı kenarlar ekleyin: Bu proses işlemleri, sac metal parçanın kenarlarına ekstra metal katmanları ekleyebilir ve böylece çekme ve basınç kapasitesini artırabilir. Bu tasarım yöntemi gerilimi dağıtmaya, yerel gerilim yoğunlaşmasını azaltmaya ve böylece genel yapısal mukavemeti artırmaya yardımcı olur.

Dalga oluşumuyla kabartmalı çıkıntılar ekleyin: Sac metal parçanın yüzeyine kabartmalı çıkıntılar ekleyerek, sadece görünümü güzelleştirmekle kalmaz, aynı zamanda sac metal parçanın yük taşıma kapasitesini ve deformasyona karşı direncini de artırabilir. Bu yöntem, yapısal performans için yüksek gereksinimleri olan uygulama senaryoları için uygundur.

Rasyonel yapısal tasarım: Sac metal parçaların tasarımı, parti büyüklüğü, maliyet ve üretim verimliliğini de dikkate alırken, işleme teknolojisinin gereksinimlerini ve özelliklerini de göz önünde bulundurmalıdır. Rasyonel yapısal tasarım, sac metal parçaların yüksek mukavemet ve sertliğe sahip olmasını sağlamak için bir ön koşuldur.

Plastik deformasyon aşamasında tasarımı kullanın: Plastisite teorisine göre, yapının yerel malzemesi plastik deformasyon aşamasına girdiğinde, stres dağılımını daha düzgün hale getirmek için stres yeniden dağılacak ve böylece yapının yük taşıma kapasitesini artıracaktır. Bu nedenle, tasarımda uygun plastik deformasyonun dikkate alınması, yapıyı kuvvet altında daha kararlı hale getirebilir ve aşırı stres konsantrasyonunun neden olduğu deformasyonu önleyebilir.

Sac metal parça tasarımında, doğru delik boyutu, iç yarıçap ve bükme yüksekliği ve yarıçapı sac metalin performansını önemli ölçüde etkiler. İlk olarak, delik konumlandırması üretim sürecinin etkisini hesaba katmalıdır. Örneğin, kenara çok yakın konumlandırılan delikler malzemenin esnemesi nedeniyle deforme olabilir ve hatta çatlayabilir, bu da üretim sorunlarından kaçınmak için uygun delik tasarımının önemini vurgular.

Ayrıca, delinen deliğin minimum boyutu deliğin şekli, malzemenin mekanik özellikleri ve malzemenin kalınlığı ile ilgilidir. Zımbalama işleminin zımbaya zarar vermemesini veya nihai ürünün kalitesini tehlikeye atmamasını sağlamak için tasarım sırasında bu faktörler dikkate alınmalıdır.

Bükme yüksekliği, sac kalınlığı artı bükme yarıçapının en az iki katı olmalıdır. Bu tasarım prensibi, bükme işlemi sırasında malzemenin düzgün plastik deformasyonunu sağlamaya yardımcı olur ve böylece sac metal parçaların doğruluğunu ve kalitesini artırır.

Tasarım, sac kalınlığının iki katından daha az bir düz kenar yüksekliği gerektiriyorsa, bükmeden önce bükme deformasyon bölgesinde sığ olukların işlenmesini önlemek ve bükme oluşumunun kalitesini sağlamak için bükme yüksekliğini artırmak için önlemler alınmalıdır.

Sac metal parça imalatında bükme işlemlerinin sayısı da kalıp maliyetini ve bükme hassasiyetini doğrudan etkiler. Bükme işlemlerinin sayısının azaltılması kalıp maliyetini düşürebilir ve bükme hassasiyetini artırabilir, bu nedenle tasarım sırasında bükme işlemlerini en aza indirmek çok önemlidir.

Ayrıca, keskin köşeler kalıbın ömrünü etkileyebileceğinden, delinmiş parçaların dış şekli ve iç delikleri keskin köşelerden kaçınmalıdır. Bu, sac metal parça tasarımı sırasında dikkate alınması gereken bir diğer önemli faktördür.

Doğru delik boyutu, iç yarıçap ve bükme yüksekliği ve yarıçapı, sac metal performansını artırmak için hayati önem taşır. Bu parametrelerin makul bir şekilde tasarlanmasıyla, üretim sorunları etkili bir şekilde önlenebilir ve sac metal parçaların kalitesi ve doğruluğu iyileştirilebilir. Aynı zamanda, maliyetlerin azaltılmasına ve üretim verimliliğinin artırılmasına da yardımcı olabilir.